Настоящее изобретение относится к способу удаления кислых компонентов из газового потока, содержащего углеводороды и кислые загрязнители. Изобретение, в частности, относится к способу, в котором диоксид углерода и сероводород удаляются из природного газа, который содержит углеводороды и кислые загрязнители.

Такой способ известен из WO-A 2004/070297. В этом документе раскрывается способ, в котором поток природного газа, содержащего углеводороды и кислые загрязнители, сначала охлаждают в первом аппарате для удаления воды из природного газа и затем природный газ дополнительно охлаждают во втором аппарате с целью отверждения кислых загрязнителей или растворения этих загрязнителей в какой-либо жидкости, в результате чего после удаления загрязнителей получают очищенный природный газ. В описании изобретения указывается на то, что твердые кислые загрязнители могут закупоривать выход второго аппарата. Чтобы предотвратить закупорку этого выхода твердыми кислыми загрязнителями, в нижнюю часть аппарата может вводиться теплая жидкость, содержащая природные газоконденсаты, в результате чего по крайней мере часть твердых кислых загрязнителей оказывается расплавленной.

В WO-A 2007/030888 описан схожий способ удаления кислых загрязнителей из природного газа. В этом способе образующиеся твердые кислые загрязнители нагревают до температуры выше точки плавления загрязнителей с помощью теплообменника, имеющего форму пучка змеевиков. Проходящей через пучок змеевиков текучей средой может быть природный газ или какой-либо другой технологический поток. В альтернативном случае для расплавления твердых кислых загрязнителей с этими загрязнителями может быть смешан поток какой-либо технологической жидкости, забранный из какой-либо другой части процесса. Добавление к твердым кислым загрязнителям относительно теплого потока имеет то преимущество, что этот поток обеспечивает более эффективный прямой теплоперенос, по сравнению с непрямым теплообменом через пучок змеевиков. Однако, при добавлении к твердым кислым загрязнителям либо потока конденсата, либо какого-либо другого технологического потока может оказаться необходимым отделить их от загрязнителя, так как в противном случае могут иметь место значительные потери ценных углеводородов. Такое отделение бесполезным образом осложняет процесс. Целью изобретения является устранение такого рода усложнении.

Соответственным образом, изобретение предлагает способ производства очищенного углеводородного газа из газового потока, содержащего углеводороды и кислые загрязнители, который (способ) включает стадии:

(a) охлаждение газового потока до температуры, при которой образуется смесь, содержащая твердые и, возможно, жидкие кислые загрязнители и пар, содержащий газообразные углеводороды;

(b) отделение твердых и, возможно, жидких кислых загрязнителей от смеси в соответствующем аппарате, в результате чего получают очищенный углеводородный газ;

(c) подача тепла к по крайней мере части твердых и, возможно, жидких кислых загрязнителей, в результате чего расплавляется по крайней мере часть твердых кислых загрязнителей и образуется нагретый обогащенный загрязнителями поток;

(d) отвод нагретого обогащенного загрязнителями потока из аппарата;

и при этом способ дополнительно включает в себя:

(e) повторный нагрев по крайней мере части нагретого обогащенного загрязнителями потока с образованием повторно нагретого рециркуляционного потока; и

(f) рециркуляцию по крайней мере части нагретого обогащенного загрязнителями рециркуляционного потока к аппарату.

В настоящем способе повторно нагретый рециркуляционный поток рециркулирует к аппарату с целью доставки тепла к твердым и, возможно, жидким кислым загрязнителям для расплавления по крайней мере части твердых кислых загрязнителей. Этим путем достигаются преимущества прямого теплообмена при том, что в смесь не вводятся никакие посторонние вещества. Далее, способ может проводиться также и в отсутствие конденсатов. Более того, в настоящем способе отсутствует необходимость предусматривать сложный теплообменник в нижней части аппарата.

Газовым потоком может быть любой поток газа, который содержит кислые загрязнители и углеводороды. В частности, способ согласно настоящему изобретению может быть применен к потоку природного газа, т.е. потоку газа, который содержит значительные количества метана и который был добыт из подземного коллектора. Таковым может быть метановый природный газ, поток сопутствующего газа или поток метана из каменноугольного пласта. Количество углеводородной фракции в таком газовом потоке составляет, соответственно, от 10 до 85 мол % от газового потока, преимущественно от 25 до 80 мол %. Как правило, углеводородная фракция в потоке природного газа содержит по меньшей мере 75 мол % метана, преимущественно 90 мол %. Соответственным образом, углеводородная фракция в природном газе может содержать от 0 до 20 мол % и, главным образом, от 0,1 до 10 мол % С2-С6-соединений. Газовый поток может также содержать до 20 мол % и преимущественно от 0,1 до 10 мол % азота в расчете на весь газовый поток.

Газовые потоки, такие как потоки природного газа, могут становиться доступными при температуре от -5 до 150°С и давлении от 10 до 700 бар, преимущественно от 20 до 200 бар. В способе настоящего изобретения газовый поток содержит в качестве кислых загрязнителей, как правило, сероводород и/или диоксид углерода. Отмечено, что в незначительных количествах могут также присутствовать и другие загрязнители, например оксисульфид углерода, меркаптаны, алкилсульфиды и ароматические серусодержащие соединения. Основная часть этих компонентов также удаляется в процессе настоящего изобретения.

Количество сероводорода в метансодержащем газовом потоке находится преимущественно в пределах от 5 до 40 об % от газового потока, чаще от 20 до 35 об %, и/или количество диоксида углерода находится в пределах от 10 до 90 об %, чаще от 20 до 75 об % в расчете на весь газовый поток. Отмечено, что настоящий способ в особенности подходит для газовых потоков, содержащих большие количества загрязнителей, например 10 об % или более, преимущественно от 15 до 90 об %.

Газовый поток, содержащий большие количества указанных выше загрязнителей, не может перерабатываться с использованием традиционных способов типа способов аминной экстракции, так как они становятся чрезвычайно дорогими, особенно из-за больших объемов тепла, необходимого для регенерации вводимого аминного растворителя.

Как правило, газовый поток и, в частности, потоки природного газа, добываемые из подземных пластов, могут содержать воду. Чтобы предотвратить в процессе настоящего изобретения образование газовых гидратов, предпочтительно удалять по крайней мере часть воды. По этой причине используемый в способе настоящего изобретения газовый поток преимущественно обезвоживается. Эта операция может быть выполнена с помощью традиционных способов. Подходящим является способ, описанный в WO-A 2004/070297. Возможны также и другие способы образования гидратов метана или осушки природного газа. В число других способов обезвоживания входят обработка молекулярными ситами или способы осушки гликолем или метанолом. Как правило, воду удаляют до тех пор, пока ее количество в потоке природного газа не достигнет не более 50 вес. ч./млн, преимущественно не более 20 вес. ч./млн и, более предпочтительно, не более 1 вес. ч./млн воды в расчете на весь поток природного газа.

Как было отмечено выше, кислые загрязнители, которые обычно присутствуют в потоках природного газа, включают в себя сероводород и диоксид углерода. Возможно также, что поток природного газа будет содержать другие компоненты, в том числе этан, пропан и углеводороды с четырьмя или более атомами углерода, даже после предшествующего отделения конденсатов. Следует иметь в виду, что, когда часть кислых загрязнителей, например диоксида углерода, затвердевает на стадии охлаждения, другие компоненты, например сероводород и отличные от метана углеводороды, могут сжижаться. Жидкие компоненты преимущественно удаляют из пара вместе с твердыми кислыми загрязнителями.

На первой стадии настоящего способа газовый поток охлаждают. Охлаждение может проводиться с помощью любого известного способа, например с помощью непрямого теплообмена и расширения. Альтернативным образом, возможен также и прямой теплообмен, например опрыскиванием какой-либо холодной жидкостью, как показано в WO-A 2004/070297. Специалисту понятно, что расширение приводит к понижению температуры, благодаря чему охлаждения можно достичь с помощью расширения и сопутствующего ему давления. Расширение осуществляют преимущественно как изоэнтальпийное расширение и, как правило, изоэнтальпийное расширение через какое-либо отверстие или клапан, в частности клапан Джоуля-Томсона или ряд клапанов Джоуля-Томсона. В одном из других предпочтительных вариантов осуществления расширение осуществляют как почти изоэнтропийное расширение, в частности с помощью детандера, преимущественно турбодетандера, или сопла Лаваля. Охлаждение может проводиться в несколько ступеней. Предпочтительно, чтобы газовый поток был подвергнут теплообмену с одним или несколькими другими холодными технологическими потоками или внешними потоками. Подходящими холодными внешними потоками могут быть потоки с установки СПГ (сжиженного природного газа), такие как поток холодного СПГ или поток хладагента, или с установки разделения воздуха. Один из подходящих потоков содержит очищенный углеводородный газ. При таком охлаждении углеводороды могут конденсироваться, а жидкий конденсат отделяться перед тем как газовый поток будет охлаждаться далее до температуры, при которой происходит затвердевание кислых загрязнителей. Стадия охлаждения потока природного газа преимущественно включает в себя одну или более ступеней расширения. Для этой цели может быть использована обычная аппаратура. Обычная аппаратура включает в себя турбодетандеры, так называемые клапаны Джоуля-Томсона и трубки Вентури. Предпочтительно по крайней мере частично охлаждать газовый поток через турбодетандер с выделением энергии. Одним из полезных эффектов использования турбодетандера является то, что выделяемая в турбодетандере энергия может быть с успехом использована для сжатия по крайней мере части очищенного углеводородного газа. Поскольку поток очищенного углеводородного газа меньше газового потока в результате удаления из последнего кислых загрязнителей, энергия преимущественно такова, что ее достаточно для сжатия очищенного углеводородного газа до некоторого повышенного давления, которое делает его пригодным для транспортировки по трубопроводу.

Ступени охлаждения в конечном итоге приводят к заданной температуре, при которой происходит затвердевание кислых загрязнителей. Однако, поскольку поток природного газа может содержать углеводороды отличные от метана, предпочтительно охлаждать поток природного газа (преимущественно с помощью расширения) до температуры ниже точки росы пропана. В этом случае в парообразном потоке природного газа появятся жидкие углеводороды, включая пропан, которые затем можно будет легко удалить из пара.

Предпочтительно проводить охлаждение в несколько ступеней, например с помощью непрямого теплообмена и/или расширения. Можно также производить отверждение с помощью опрыскивания какой-либо холодной жидкостью, как показано в WO-A 2004/070297. Твердые кислые загрязнители получают преимущественно на последней ступени расширения. Последняя ступень расширения осуществляется преимущественно через клапан Джоуля-Томсона. Предпочтительно, таким образом, чтобы на первой ступени, которая может осуществляться через разные промежуточные ступени и разными способами, газовый поток охлаждался до температуры на от 1 до 40°С выше температуры вымораживания предназначенного для вымораживания первого кислого загрязнителя, которая (температура вымораживания) является температурой, при которой образуются твердые загрязнители. Предпочтительно, чтобы охлаждение проводилось до температуры на от 2 до 10°С выше температуры вымораживания. На конечной ступени газовый поток охлаждают до температуры, при которой смесь твердых и/или жидких загрязнителей и пар, содержащий газообразные углеводороды, образуются при расширении через клапан. Предпочтительно, чтобы перед расширением через клапан газовый поток был частично или полностью жидким и при расширении образовывались твердые загрязнители. Это обеспечивает более высокую эффективность разделения в аппарате. Газовый поток расширяют преимущественно от давления в пределах от 40 до 200 бар до давления от 10 до 40 бар. Расширение в указанном интервале давлений способствует образованию твердых кислых загрязнителей. Специалисту следует принять во внимание, что при образовании твердых кислых загрязнителей могут образовываться также жидкие кислые загрязнители и/или могут конденсироваться углеводороды. Эти жидкие компоненты преимущественно отделяют вместе с твердыми кислыми загрязнителями.

Затвердевание кислых загрязнителей может происходить очень быстро, в частности при расширении через клапан, образуя при этом смесь, содержащую твердые и, возможно, жидкие кислые загрязнители, и пар, содержащий газообразные углеводороды. Чтобы облегчить разделение, смесь подают в аппарат, в котором осуществляется разделение твердых кислых загрязнителей и пара. Под действием собственного веса твердые кислые загрязнители и жидкость (если таковая образовалась) падают на дно аппарата. После такого разделения твердые кислые загрязнители могут выводиться из процесса.

После отделения твердых и, возможно, жидких кислых загрязнителей получаемый со стадии разделения очищенный углеводородный газ может использоваться как продукт. Полученный очищенный углеводородный газ может быть также подвергнут дополнительной обработке и/или очистке. Например, очищенный углеводородный газ может быть подвергнут фракционированию. В том случае, когда очищенным углеводородным газом является природный газ, предназначенный для транспортировки по трубопроводу или для производства сжиженного природного газа (СПГ), то для соответствия техническим требованиям для трубопровода или техническим требованиям к СПГ очищенный природный газ может быть дополнительно очищен. Дополнительная очистка может, например, проводиться на дополнительной криогенной перегонной колонне, преимущественно при донной температуре от -30 - до 10°С, предпочтительно от -10 до 5°С.Для теплоснабжения колонны может быть использован ребойлер. Температура верха колонны преимущественно составляет от -110 до -80°С, предпочтительно от -100 до -90°С.Для создания орошения и сжиженного продукта (СПГ) в верху криогенной перегонной колонны может находиться конденсатор.

В качестве альтернативы дополнительная очистка может быть осуществлена путем абсорбции с помощью подходящей абсорбирующей жидкости. Подходящие абсорбирующие жидкости могут содержать химические растворители или физические растворители, или их смеси.

Одна из предпочтительных абсорбирующих жидкостей содержит химический растворитель и/или физический растворитель, преимущественно в виде водного раствора.

Подходящими химическими растворителями являются первичные, вторичные и/или третичные амины, в том числе стерически затрудненные амины.

Один из предпочтительных химических растворителей содержит вторичный или третичный амин, преимущественно аминосоединение, являющееся производным этаноламина, более конкретно диизопропиламин (DIPA), диэтаноламин (DEA), монометилэтаноламин (ММЕА), метилдиэтаноламин (MDEA), триэтаноламин (TEA) или диэтилмонометилэтаноламин (DEMEA), предпочтительно DIPA или MDEA. Полагают, что эти химические растворители реагируют с кислыми соединениями такими как СО2 и H2S.

Подходящие физические растворители включают в себя тетраметиленсульфон (сульфолан) и производные, амиды алифатических карбоновых кислот, N-алкилпирролидон, в частности N-метилпирролидон, N-алкилпиперидоны, в частности N-метилпиперидон, метанол, этанол, этиленгликоль, полиэтиленгликоли, моно- или ди(С1-С4)алкиловые эфиры этиленгликоля или полиэтиленгликолей, имеющие преимущественно молекулярный вес от 50 до 800, и их смеси. Предпочтительным физическим растворителем является сульфолан. Полагают, что СО2 и/или H2S захватываются физическим растворителем и в результате этого удаляются.

Другие виды обработки могут включать дополнительное сжатие, когда требуется очищенный углеводородный газ при более высоком давлении. Если количества кислых загрязнителей в очищенном углеводородном газе нежелательно высоки, очищенный углеводородный газ может быть подвергнут повторным операциям настоящего способа.

В том случае, когда углеводородным газом является природный газ, очищенный природный газ может дополнительно перерабатываться различными способами, например каталитическим и некаталитическим сжиганием с образованием синтез-газа, для генерирования энергии, тепла или мощности, или для производства сжиженного природного газа (СПГ), или для бытового использования. Преимущество настоящего способа состоит в том, что он позволяет очищать природный газ с высокими уровнями загрязнителей, в частности сернистых загрязнителей. Стало возможным производство СПГ из такого природного газа, которое с помощью традиционных способов было бы очень трудным, если не невозможным. Таким образом, изобретение предлагает также СПГ, получаемый путем сжижения очищенного природного газа, получаемого с помощью настоящего способа. Получаемый таким путем СПГ имеет, как правило, очень низкие концентрации загрязнителей отличных от природного газа.

Поскольку транспортировать жидкости легче, чем транспортировать твердые материалы, предпочтительно по крайней мере частично расплавлять твердые кислые загрязнители. По этой причине было предложено нагревать по крайней мере часть твердых кислых загрязнителей, чтобы вызвать плавление, получая в результате этого нагретый обогащенный загрязнителями поток, который отводится с низа аппарата, предпочтительно путем откачки насосом.

Согласно настоящему способу, по крайней мере часть нагретого обогащенного загрязнителями потока повторно нагревают, получая повторно нагретый рециркуляционный поток. Рециркуляция части повторно нагретого рециркуляционного потока предназначена для расплавления по крайней мере части твердых кислых загрязнителей в аппарате с целью предотвращения закупорки и облегчения удаления кислых загрязнителей. Предпочтительно, чтобы тепло, отдаваемое рециркулирующим повторно нагретым рециркуляционным потоком, было таким, которое бы обеспечивало плавление всех твердых кислых загрязнителей. Специалист может добиться этого путем выбора желаемой температуры повторно нагретого рециркуляционного потока и/или количества повторно нагретого рециркуляционного потока. В результате этого часть обогащенного загрязнителями потока, которую повторно нагревают для образования повторно нагретого рециркуляционного потока, преимущественно нагревается с образованием жидкого потока и, более предпочтительно, без какого-либо твердого кислого загрязнителя. Предпочтительно проводить нагрев до температуры, значительно превышающей температуру плавления твердых кислых загрязнителей, например не менее чем на 5°С выше самой высокой температуры плавления. Тепло относительно теплой жидкости расплавит по крайней мере часть твердых кислых загрязнителей в аппарате. Еще более предпочтительно, чтобы часть нагретого обогащенного загрязнителями потока, которая нагревается с образованием повторно нагретого рециркуляционного потока, была нагрета до такой температуры, чтобы поток по крайней мере частично стал парообразным. При этом не только увеличится возврат энергии в аппарат, в результате чего расплавление твердых кислых загрязнителей будет проходить более гладко, но наряду с этим будет также высвобождаться какой-либо легкий углеводород, который мог оказаться захваченным нагретым обогащенным загрязнителями потоком, и сможет затем включаться в выводимый из аппарата очищенный углеводородный газ. Благодаря этому можно повысить выход очищенного углеводородного газа.

С целью улучшения теплопереноса между теплой жидкой или парообразной текучей средой и холодными твердыми или, возможно, жидкими загрязнителями в аппарате преимущественно имеются внутренние структуры. Эти внутренние структуры увеличивают площадь контакта между холодными твердыми материалами и теплой текучей средой, а также обеспечивают время пребывания компонентов в аппарате в такой степени, чтобы кислые загрязнители имели возможность сконденсироваться и/или затвердеть, а жидкие углеводороды могли бы испариться. Специалист может подобрать внутренние структуры из множества разных возможностей. Весьма подходящим являются решетчатые пластинки, перфорированные пластины или колпачковые тарелки. Их конструкция относительно проста в криогенном окружении аппарата, а контактная эффективность очень высока.

Еще более предпочтительный вариант осуществления включает в себя аппарат, в котором имеется по меньшей мере одно отклоняющее устройство, расположенное внутри аппарата. Падающие вниз твердые и жидкие кислые загрязнители более равномерно распределяются по поперечному сечению аппарата, улучшая тем самым разделение между твердыми и кислотными загрязнителями, с одной стороны, и газообразными углеводородами, с другой стороны. Форма отклоняющего устройства может быть выбрана из множества разных форм: это устройство может, например, быть квадратным, круглым или кольцеобразным. Предпочтительно, когда отклоняющее устройство имеет направленные вниз скаты, препятствующие накоплению на отклоняющем устройстве твердого материала. Очень подходящей формой является коническая или комбинация конуса с обращенным конусом. В то время как конус обеспечивает равномерное распределение твердого и жидкого материала, обращенный конус обеспечивает необходимое прохождение поднимающихся вверх газов. Отклоняющее устройство преимущественно занимает от 5 до 75% поперечного сечения аппарата.

Является очевидным, что для повторного нагрева части нагретого обогащенного загрязнителями потока необходима энергия. В одном из предпочтительных вариантов осуществления часть нагретого обогащенного загрязнителями потока отделяют и эту часть нагретого обогащенного загрязнителями потока повторно нагревают, в результате чего образуется повторно нагретый рециркуляционный поток. В этом случае нагрев необходим только для части нагретого обогащенного загрязнителями потока. Величина отделяемой части нагретого обогащенного загрязнителями потока может быть выбрана специалистом в зависимости от таких условий как температура повторно нагретого рециркуляционного потока и количества и природа твердых кислых загрязнителей. Предпочтительно, чтобы отделяемая часть нагретого обогащенного загрязнителями потока была выбрана такой, чтобы число орошения составляло от 0,5 до 10. Этот вариант осуществления особенно выгоден тогда, когда часть нагретого обогащенного загрязнителями потока нагревается до образования парообразного рециркуляционного потока.

В другом варианте осуществления настоящего изобретения по существу весь выводимый из аппарата нагретый обогащенный загрязнителями поток повторно нагревают, в результате чего образуется повторно нагретый рециркуляционный поток, и часть полученного таким образом повторно нагретого рециркуляционного потока возвращают к смеси. Этот вариант осуществления особенно полезен, когда нагретый обогащенный загрязнителями поток нагревают до жидкого состояния. Часть повторно нагретого рециркуляционного потока рециркулирует, в то время как другая часть отводится, возможно после выделения захваченных углеводородов. Величина рециркулируемой части может быть определена специалистом в зависимости от указанных выше условий. Предпочтительно, чтобы возвращаемая к смеси часть повторно нагретого рециркуляционного потока была выбрана такой, чтобы число орошения составляло от 0,5 до 10.

Способ, в котором обогащенный загрязнителями поток подвергается повторному нагреву, может быть выполнен любым доступным путем. Возможны внешние (например, электрические) нагреватели. Однако повторный нагрев по крайней мере части обогащенного загрязнителями потока осуществляется преимущественно путем теплообмена. Для этого может быть использован любой технологический поток с достаточно более высокой температурой. Им может быть какой-либо поток конденсата или поток гидрата. Предпочтительно осуществлять теплообмен с по крайней мере частью газового потока. В альтернативном случае к обогащенному загрязнителями потоку может быть добавлена какая-либо теплая текучая среда. В число теплых текучих сред входит природный газоконденсат.

В том случае, когда обогащенный загрязнителями поток содержит в основном диоксид углерода и является, следовательно, СО2-обогащенным потоком, СО2-обогащенный поток дополнительно сжимают и закачивают в подземный пласт, преимущественно для усиленной нефтедобычи, или в водоносный слой для хранения, или для хранения в пустой нефтяной коллектор. Преимуществом является то, что получают жидкий СО2-обогащенный поток, так как для закачки в подземный пласт жидкого потока требуется меньше компрессионного оборудования.

Далее способ более детально описывается с помощью следующих фигур:

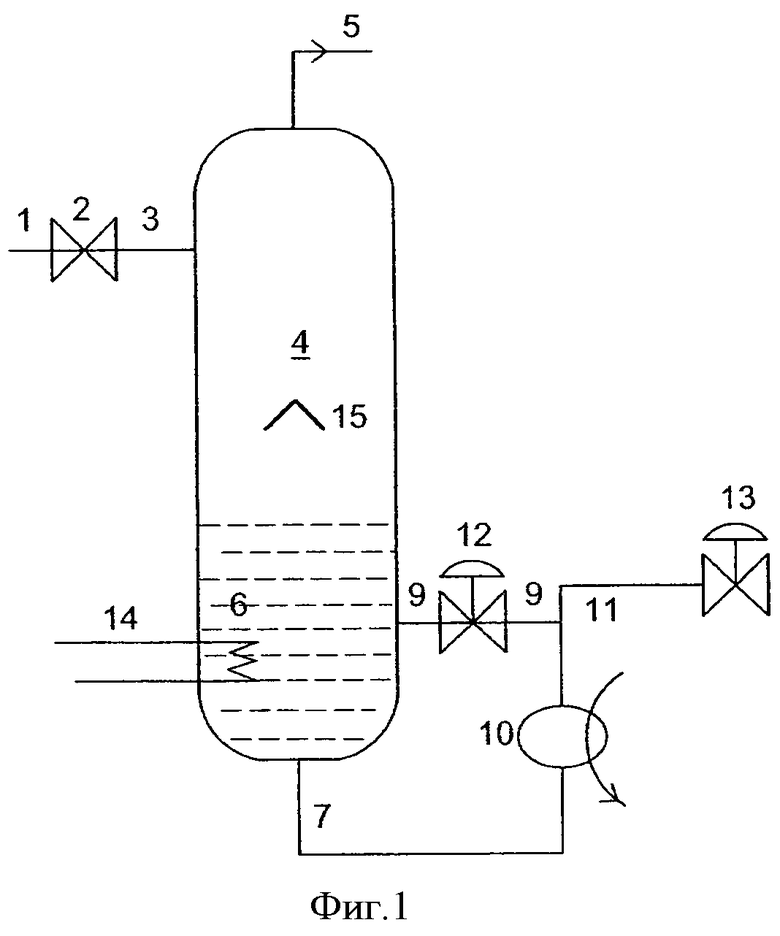

фиг.1 - схематический вариант осуществления аппарата, в котором применяется рециркуляционный поток.

фиг.2 - другой вариант осуществления указанного выше аппарата.

фиг.3-технологическая схема установки очистки природного газа, на которой использован способ настоящего изобретения.

На фиг.1 показан аппарат, в котором поток обезвоженного природного газа охлаждается путем расширения в клапане 2 Джоуля-Томсона. В альтернативном случае вместо клапана Джоуля-Томсона может использоваться трубка Вентури или турбодетандер. Охлажденная таким образом смесь твердых материалов и пара подается по линии 3 в аппарат 4. Линия 3, которая соединяет клапан 2 с аппаратом 4, является в такой степени короткой, что твердые материалы не будут закупоривать вход для смеси в аппарат 4. Можно также полностью устранить линию 3 и соединить клапан Джоуля-Томсона непосредственно со стенкой аппарата 4. Охлажденная смесь разделяется в аппарате 4 с образованием очищенного углеводородного газа, который выходит из аппарата 4 через выход 5. Твердые кислые загрязнители и возможные жидкие компоненты падают вниз через отклоняющее устройство 15 в нижнюю часть аппарата 4, образуя суспензию, содержащую твердые кислые загрязнители 6. Отклоняющее устройство 15 имеет форму конуса. По линии 9 теплый рециркуляционный поток возвращается в аппарат 4. В некоторых случаях для создания дополнительной энергии может быть установлен дополнительный электронагреватель погружного типа или пучок змеевиков 14, через который пропускается какая-либо теплая текучая среда. В результате рециркуляции теплых текучих сред твердые кислые загрязнители плавятся, а оставшаяся жидкость, т.е. нагретый обогащенный загрязнителями поток, отводится из аппарата 4 по линии 7, возможно с использованием откачки насосом. Весь обогащенный загрязнителями поток в линии 7 вводится в теплообмен в теплообменнике 10, через который пропускается какая-либо нагретая текучая среда, например поток природного газа, в результате чего осуществляется повторный нагрев обогащенного загрязнителями потока. Часть повторно нагретого таким образом потока выводится из процесса по линии 11. Другая часть рециркулирует в аппарат по линии 9. Рециркулируемая часть может подаваться в аппарат 4 любым известным способом. В частности,, можно использовать одно сопло или множество сопел, один или более разбрызгивателей, или сопла, расположенные в подающей линии, которая расширяется при входе в аппарат и которая может иметь кольцеобразную форму. На линиях 9 и 11 имеются клапаны 12 и 13 для регулирования прохождения рециркуляционного потока к аппарату 4 и уровня жидкости внутри аппарата 4. Производственная линия фиг.1 в особенности подходит для случаев, когда повторно нагретый рециркуляционный поток поддерживается в жидкой фазе.

На фиг.2 показан случай, который в особенности подходит для ситуаций, когда рециркуляционные потоки повторно нагревают, чтобы сделать их парообразными. Подобно тому, что имеет место в варианте осуществления на фиг.1, поток природного газа подается в аппарат 24 по линии 21 через клапан 22 Джоуля-Томсона и затем по другой короткой линии 23. Альтернативным образом вместо клапана Джоуля-Томсона может использоваться трубка Вентури. Очищенный углеводородный газ выводится через выход 25. Твердые кислые загрязнители и, возможно, некоторое количество жидкостей падают вниз через отклоняющее устройство 36 и собираются в виде слоя 26 в донной части аппарата 24. Отклоняющее устройство 36 в данном варианте осуществления выполнено в виде комбинации конуса и обращенного конуса. Слой 26, содержащий твердые кислые загрязнители, может быть нагрет до расплавления по крайней мере части твердых кислых загрязнителей с помощью рециркуляции повторно нагретого рециркуляционного потока через сопло 32. В некоторых случаях может быть установлен дополнительный нагреватель 35. В результате поступления энергии от рециркуляции и/или. от нагрева твердые кислые загрязнители плавятся, а оставшийся нагретый обогащенный загрязнителями поток отводится из аппарата по линии 27, возможно с использованием откачки насосом. Нагретый обогащенный загрязнителями поток разделяется на поток 29, который идет на выброс или направляется на другой участок процесса, и поток 28, который вводится в теплообмен в теплообменнике 30. Этот теплообменник подобен теплообменнику на фиг.1. Повторно нагретый рециркуляционный поток выходит из теплообменника 30 по линии 31. Линия 31 заканчивается в сопле 32, через которое повторно нагретый рециркуляционный поток поступает в аппарат 24. На обеих линиях 31 и 29 имеются клапаны 33 и 34, соответственно, для регулирования прохождения рециркуляционного потока к аппарату 24 и уровня жидкости внутри аппарата 24.

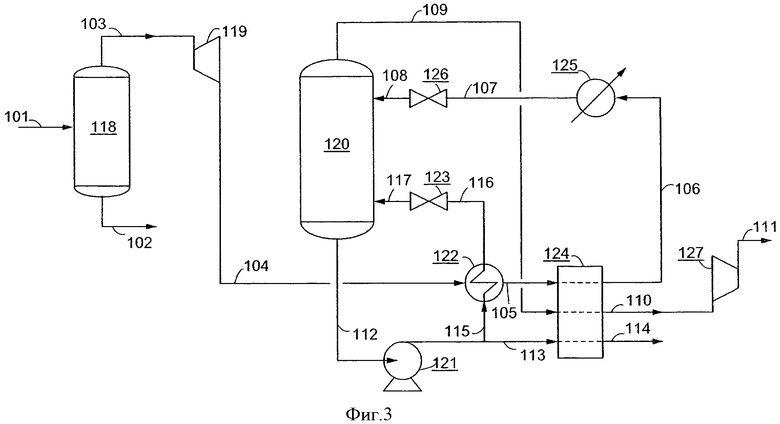

На фиг.3 представлена расширенная технологическая схема установки, на которой может быть осуществлен способ настоящего изобретения.

Поток природного газа подается на установку 118 обезвоживания по линии 101. На установке 118 обезвоживания из потока природного газа удаляется вода, например с помощью молекулярных сит. Вода на заключительном этапе удаляется по линии 102. Обезвоженный природный газ подается по линии 103 на турбодетандер 119, где он охлаждается, после чего поступает в линию 104. На линии 104 природный газ дополнительно охлаждается с помощью теплообменника 122. Далее природный газ пропускается по линии 105 для дополнительного теплообмена. С целью извлечения как можно большей энергии поток природного газа может быть направлен к теплообменнику 124, где он обменивается теплом с очищенным углеводородным газом и нагретым обогащенным загрязнителями потоком. При желании может быть осуществлен дополнительный теплообмен в теплообменнике 125. Дополнительно охлажденный природный газ подается по линии 106 и линии 107 к клапану 126 Джоуля-Томсона, где он охлаждается до температуры, при которой происходит затвердевание кислых загрязнителей, после чего смесь твердых кислых загрязнителей и парообразных углеводородов поступает по линии 108 в аппарат 120. Альтернативным образом, вместо клапана Джоуля-Томсона может использоваться трубка Вентури. Далее происходит разделение, в результате которого очищенный углеводородный газ выводится сверху по линии 109. На фигуре показано, что клапан 126 Джоуля-Томсона соединен с аппаратом 120 короткой линией 108. Эта линия, как правило, является короткой в расчете на то, чтобы предотвратить закупорку линии твердыми материалами. Можно также полностью устранить эту линию и соединить клапан Джоуля-Томсона непосредственно со стенкой аппарата 120.

Твердые и, возможно, жидкие кислые загрязнители, а также, возможно, жидкие углеводороды падают вниз, преимущественно вдоль отклоняющего устройства (не показано), в направлении к дну аппарата 120, где они собираются и нагреваются с помощью теплого повторно нагретого рециркуляционного потока, поступающего в аппарат 120 по линии 117 и, таким образом, расплавляющего твердые кислые загрязнители. Полученный в результате этого нагретый обогащенный загрязнителями поток отводится из аппарата по линии 112 и дополнительно откачивается с помощью насоса 121. Нагретый обогащенный загрязнителями поток разделяется на часть, которая отводится по линии 113, и часть, которая направляется к теплообменнику 122 по линии 115. В теплообменнике 122 часть нагретого обогащенного загрязнителями потока повторно нагревается путем теплообмена с потоком природного газа, подаваемым по линии 104, в результате чего образуется повторно нагретый рециркуляционный поток. Повторно нагретый рециркуляционный поток направляется по линии 116 к клапану 123, который регулирует прохождение повторно нагретого рециркуляционного потока. По линии 117, которая может иметь сопло (не показано), повторно нагретый рециркуляционный поток вводится в аппарат 120.

Линия 113 с нагретым обогащенным загрязнителями потоком направляет расплавленные загрязнители к теплообменнику 124, после чего загрязнители отводятся по линии 114. В теплообменнике 124 расплавленные загрязнители из линии 113 и холодный очищенный углеводородный газ из линии 109 вступают в теплообмен с потоком природного газа из линии 105. Потоки изображены в параллельноточном варианте. Для специалиста является очевидным, что потоки могут быть также организованы в противоточном варианте, например поток относительно теплого природного газа может двигаться противотоком к двум другим потокам. Следует иметь в виду, что допустимо также использовать только один из других потоков или использовать поток из другого процесса, например поток с установки СПГ и/или установки разделения воздуха.

Из теплообменника 124 очищенный углеводородный газ направляется по линии 110 в компрессор 127. Энергия сжатия для компрессора 127 преимущественно поступает от детандера 119. Сжатый газ можно получать как товарный продукт по линии 111 или использовать для дополнительной обработки.

Изобретение относится к способу удаления кислых компонентов из газового потока. Изобретение касается способа производства очищенного углеводородного газа из газового потока, содержащего углеводороды и кислые загрязнители, включающего: (а) охлаждение газового потока до температуры, при которой образуется смесь, содержащая твердые и, возможно, жидкие кислые загрязнители и пар, содержащий газообразные углеводороды; (b) подачу образованной смеси в аппарат и отделение твердых и, возможно, жидких кислых загрязнителей от смеси в этом аппарате, в результате чего получают очищенный углеводородный газ; (с) подачу тепла к по крайней мере части твердых и, возможно, жидких кислых загрязнителей, в результате чего расплавляется по крайней мере часть твердых кислых загрязнителей и образуется нагретый обогащенный загрязнителями поток; (d) отвод нагретого обогащенного загрязнителями потока из аппарата; и при этом способ дополнительно включает: (е) повторный нагрев по крайней мере части нагретого обогащенного загрязнителями потока с образованием повторно нагретого рециркуляционного потока; и (f) рециркуляцию по крайней мере части повторно нагретого обогащенного загрязнителями рециркуляционного потока в аппарат. Изобретение также касается способа производства сжиженного природного газа. Технический результат - повышение выхода очищенного углеводородного газа. 2 н. и 9 з.п. ф-лы, 3 ил.

1. Способ производства очищенного углеводородного газа из газового потока, содержащего углеводороды и кислые загрязнители, при этом способ включает следующие стадии:

(a) охлаждение газового потока до температуры, при которой образуется смесь, содержащая твердые и, возможно, жидкие кислые загрязнители и пар, содержащий газообразные углеводороды;

(b) подача образованной смеси в аппарат и отделение твердых и, возможно, жидких кислых загрязнителей от смеси в этом аппарате, в результате чего получают очищенный углеводородный газ;

(c) подачу тепла к по крайней мере части твердых и, возможно, жидких кислых загрязнителей, в результате чего расплавляется по крайней мере часть твердых кислых загрязнителей и образуется нагретый обогащенный загрязнителями поток;

(d) отвод нагретого обогащенного загрязнителями потока из аппарата;

и при этом способ дополнительно включает:

(e) повторный нагрев по крайней мере части нагретого обогащенного загрязнителями потока с образованием повторно нагретого рециркуляционного потока; и

(f) рециркуляцию по крайней мере части повторно нагретого обогащенного загрязнителями рециркуляционного потока в аппарат,

в котором часть нагретого обогащенного загрязнителями потока, которую повторно нагревают с образованием повторно нагретого рециркуляционного потока, нагревают с образованием жидкого потока.

2. Способ по п.1, в котором отделяемая часть нагретого обогащенного загрязнителями потока выбирают таким образом, чтобы число орошения составляло от 0,5 до 10.

3. Способ по п.1 или 2, в котором, по существу, весь выводимый из аппарата нагретый обогащенный загрязнителями поток повторно нагревают, в результате чего образуется повторно нагретый рециркуляционный поток, и часть полученного таким образом повторно нагретого рециркуляционного потока рециркулируют к смеси.

4. Способ по п.3, в котором часть рециркулирующего к смеси повторно нагретого рециркуляционного потока выбирают таким образом, чтобы число орошения составляло от 0,5 до 10.

5. Способ по п.1 или 2, в котором повторный нагрев по крайней мере части нагретого обогащенного загрязнителями потока осуществляют путем теплообмена, причем этот теплообмен преимущественно проводят с по крайней мере частью газового потока.

6. Способ по п.1 или 2, в котором повторный нагрев по крайней мере части нагретого обогащенного загрязнителями потока осуществляют путем добавления к нему теплой текучей среды, преимущественно природного газоконденсата.

7. Способ по п.1 или 2, в котором для охлаждения газового потока используют одну или более ступеней теплообмена.

8. Способ по п.1 или 2, в котором для охлаждения газового потока используют одну или более ступеней расширения.

9. Способ по п.1 или 2, в котором газовый поток обезвожен преимущественно до содержания воды менее 50 вес.ч.млн, более предпочтительно до 1 вес.ч.млн в расчете на весь газовый поток.

10. Способ по п.9, в котором газовый поток расширяют от давления в пределах от 40 до 200 бар до давления в пределах от 10 до 40 бар.

11. Способ производства сжиженного природного газа, где очищенный природный газ получают в соответствии со способом по п.1 и где способ дополнительно включает стадию охлаждения природного газа до получения сжиженного природного газа.

| US 5062270 А, 05.11.1991 | |||

| СПОСОБ СЖИЖЕНИЯ ПОТОКА ПРИРОДНОГО ГАЗА, СОДЕРЖАЩЕГО ПО МЕНЬШЕЙ МЕРЕ ОДИН ЗАМОРАЖИВАЕМЫЙ КОМПОНЕНТ | 1998 |

|

RU2194930C2 |

| US 5819555 А, 13.10.1998 | |||

| US 3306057 A, 28.02.1967. | |||

Авторы

Даты

2013-11-10—Публикация

2009-05-28—Подача