Перекрестная ссылка на родственную заявку

Настоящая заявка испрашивает приоритет предварительной патентной заявки США № 61/521657, поданной 09 августа 2011 г. и озаглавленной «Способ сжижения природного газа», которая во всей своей полноте включается в настоящий документ посредством ссылки.

Уровень техники, к которой относится изобретение

Данный раздел предназначен для представления разнообразных аспектов техники, которые могут быть связаны с примерными вариантами осуществления настоящего изобретения. Это обсуждение считается способствующим созданию основы для лучшего понимания конкретных аспектов настоящего изобретения. Соответственно, следует понимать, что данный раздел лучше рассматривать в таком свете и необязательно как достижения предшествующего уровня техники.

Область техники, к которой относится изобретение

Настоящее изобретение относится к переработке газообразных текучих сред. Более конкретно, настоящее изобретение относится к сжижению природного газа, в частности, газообразных углеводородов, добываемых в удаленных местах.

Обсуждение технологии

По мере роста спроса на ископаемое топливо во всем мире энергетические компании вынуждены осуществлять разведку углеводородных ресурсов, расположенных в более удаленных и неблагоприятных областях мира, в том числе на побережье и в открытом море. Это включает разведку природного газа.

Вследствие своего качества чистого сгорания, природный газ стал широко использоваться в последние годы. Однако многие источники природного газа расположены в географических областях, которые находятся на огромных расстояниях от товарных рынков. В некоторых случаях трубопровод уже имеется или может быть сооружен, чтобы транспортировать добытый природный газ на товарный рынок. Однако когда отсутствует трубопровод для транспортировки, добытый природный газ часто транспортируют на океанских судах.

Чтобы максимально снизить объемы транспортируемого газа, зачастую газ подвергают процессу сжижения. Сжиженный природный газ (СПГ) получают, охлаждая очень легкие углеводороды, например, газы, содержащие метан, приблизительно до -160°C. Сжиженный газ можно хранить при давлении окружающей среды в специальных криогенных резервуарах, установленных на крупных судах. В качестве альтернативы, СПГ можно сжижать при повышенном давлении и при повышенной температуре, т.е. выше -160°C, и в таком случае используется известный термин «сжатый СПГ» (ССПГ). Для целей настоящего изобретения ССПГ и СПГ могут называться одним общим термином «СПГ».

Согласно последним разработкам газ подвергают процессу сжижения в ближайшем месте к точке его добычи. Это означает, что необходимо сооружать крупные центры добычи и сжижения в странах-производителях. В качестве альтернативы, процесс сжижения можно осуществлять, используя морскую платформу или систему, такую как плавучая система добычи, хранения и отгрузки (ПСДХО). В настоящее время крупные сжижающие установки имеют Катар, Россия (остров Сахалин), Индонезия и другие страны. Несколько крупных терминалов СПГ находятся в процессе строительства или планируются в настоящее время для Австралии.

После того как природный газ охлаждается до жидкого состояния, углеводородный продукт погружают на морские транспортные суда. Такие суда известны как танкеры СПГ. Охлаждение природного газа до сжиженного состояния обеспечивает транспортировку значительно большей массы газа.

При проектировании установки СПГ один из наиболее важных вопросов представляет собой способ превращения потока исходного природного газа в СПГ. В настоящее время наиболее распространены способы сжижения, использующие некоторую форму холодильной системы. Хотя для сжижения природного газа используется множество холодильных циклов, существуют три типа холодильных систем, наиболее часто используемых в установках СПГ.

Система первого типа известна как «каскадный цикл». В каскадном цикле используется множество однокомпонентных холодильных агентов в последовательно установленных теплообменниках для уменьшения температуры газа до температуры сжижения. Холодильная система второго типа представляет собой «многокомпонентный холодильный цикл». В этой системе используется многокомпонентный холодильный агент в специально сконструированных теплообменниках. Система третьего типа представляет собой «детандерный цикл». Система детандерного цикла расширяет газ, уменьшая его давление от исходного до низкого давления и производя соответствующее уменьшение температуры согласно закону Бойля (Boyle). В большинстве циклов сжижения природного газа используют вариации или сочетания этих трех основных типов.

Современный вариант детандерного цикла представляет собой детандерный цикл высокого давления. В этой системе осуществляется процесс сжижения, который является более эффективным и компактным, чем описанные выше циклы. В результате он представляет собой привлекательный вариант для применения на удаленных или морских установках.

Ограничение использования любой системы сжижения представляет собой присутствие загрязняющих веществ в потоке природного газа. Неочищенный природный газ, добываемый из подземных пластов, как правило, содержит компоненты, которые являются нежелательными в процессе СПГ. Такие компоненты включают воду, диоксид углерода и сероводород. Воду и CO2 следует отделять, потому что они замерзают при температурах сжижения и закупоривают сжижающее оборудование. H2S следует отделять, поскольку он может вызывать неблагоприятное воздействие на безопасность или может неблагоприятно влиять на характеристики продукта СПГ. Таким образом, добываемый природный газ, как правило, обрабатывают перед сжижением для отделения нежелательных компонентов или загрязняющих веществ.

Когда H2S и CO2 добывают в качестве части потока газообразных углеводородов (таких как метан или этан), поток неочищенного газа иногда называется термином «содержащий серу газ». H2S и CO2 часто называются общим термином «кислые газы». Разработаны способы отделения кислых газов от потока неочищенного природного газа. В некоторых случаях используют криогенную переработку газа. Она включает охлаждение потока газа в большом криогенном резервуаре таким образом, что компоненты CO2 и H2S выпадают в виде твердых осадков. Углеводородные компоненты дистиллируются из резервуара. Для этого способа, как правило, необходимо, чтобы поток неочищенного газа подвергался обезвоживанию перед криогенным разделением.

В качестве альтернативы, поток газообразных углеводородов можно обрабатывать растворителем. Растворители могут включать химические растворители, такие как амины. Примеры аминов, используемых в обработке содержащего серу газа, включают моноэтаноламин (MEA), диэтаноламин (DEA) и метилдиэтаноламин (MDEA). Вместо аминных растворителей иногда используются физические растворители. Примеры физических растворителей включают Selexol® и Rectisol™. В некоторых случаях используют гибридные растворители, т.е. смеси физических и химических растворителей. Пример представляет собой Sulfinol®. Однако наиболее распространенным является использование растворителей на основе аминов для отделения кислых газов. В любом случае, экстракцию растворителем, как правило, осуществляют с использованием большой толстостенной противоточной контактной колонны.

В способе экстракции растворителем для поглощения нежелательных веществ используют растворитель на водной основе. По этой причине в обработанном газе сохраняется вода, которую необходимо отделять, чтобы предотвращать замерзание и закупоривание сжижающего оборудования.

Независимо от того, удаляют ли воду до или после отделения кислых газов, процесс удаления воды, как правило, осуществляют в несколько стадий, чтобы выполнять требования предельно низкого содержания воды в газе, подлежащем сжижению. Разрабатывается процесс на основе системы обезвоживания с использованием гликолей для отделения объемной воды, после которого следуют несколько слоев молекулярных сит в качестве стадий заключительной очистки. Таким образом, для стадии экстракции растворителем требуются несколько предметов крупного и тяжелого оборудования, которые являются чувствительными к влаге. Такое оборудование является непривлекательным для морских установок, где имеют значение объем и масса, и неизбежным является движение волн.

Помимо воды, из потока газа можно также удалять азот. Азот следует удалять, поскольку он не обладает теплотворной способностью и, соответственно, неблагоприятно влияет на качество топлива. Азот, как правило, удаляют после того, как осуществляют отделение кислых газов и сжижение. Азот удаляют, используя дистилляционную колонну, известную как установка удаления азота (УУА). УУА является чувствительной к движению волн. Кроме того, УУА, как правило, включает несколько крупных и тяжелых предметов теплообменного оборудования, которые не являются особенно подходящими для применения на морских установках.

Существуют и другие неблагоприятные воздействия от присутствия азота в потоке неочищенного газа. Например, удаление азота после, а не до стадии сжижения повышает энергопотребление для сжижения газа. В данном отношении азот увеличивает количество газа, подлежащего сжижению. Кроме того, присутствие азота снижает температуру сжижения смеси, поскольку азот имеет меньшую температуру кипения, чем метан.

Вследствие строгих технических условий установки СПГ для предварительной обработки сырья являются большими, тяжелыми и дорогостоящими. Например, согласно одной идее плавучей установки СПГ при номинальных уровнях загрязняющих веществ (например, вода до насыщения, 1% CO2, 4% N2) в исходном газе устройства для отделения этих загрязняющих веществ составляют приблизительно 20% суммарной массы палубной установки. Для технологий, предусматривающих переработку исходного газа с высокими уровнями загрязняющих веществ (например, вода до насыщения плюс от 50% до 70% содержания CO2 и H2S), устройства для отделения загрязняющих веществ могут составлять более чем 50% массы палубной установки. Кроме того, большие вертикальные резервуары высокого давления или колонны, которые, как правило, используются для отделения загрязняющих веществ, могут производить нежелательное воздействие на устойчивость плавучей конструкции.

Таким образом, существует потребность в усовершенствованной установке, перерабатывающей природный газ для сжижения, которая является менее чувствительной к движению волн и производит незначительное воздействие на устойчивость плавучей конструкции. Кроме того, существует потребность в более компактной, легкой и экономичной в энергопотреблении системе СПГ, которую можно использовать для морской платформы. Кроме того, существует потребность в способе эффективной переработки природного газа для сжижения, которая является совместимой с холодильной системой с циклом детандера высокого давления.

Сущность изобретения

Во-первых, предложена газоперерабатывающая установка для сжижения потока исходного природного газа. Данная установка имеет более компактную конструкцию и является более эффективной, чем традиционная установка СПГ. Таким образом, установка, предлагаемая в настоящем документе, идеально приспособлена в качестве установки СПГ, которая находится в море или в удаленном месте. Например, эта газоперерабатывающая установка может быть расположена на плавучей платформе или гравитационной платформе в море.

Прежде всего, установка включает газоразделительный блок, имеющий по меньшей мере один фракционирующий резервуар. Фракционирующий резервуар служит для отделения загрязняющих веществ от газообразного метана. Для этой цели каждый резервуар имеет газовый впуск для приема смеси природного газа. Кроме того, согласно одному варианту осуществления, каждый резервуар включает адсорбционный материал, который имеет кинетическую селективность в пользу загрязняющих веществ по отношению к метану, составляющую более чем 5. Таким образом, загрязняющие вещества оказываются кинетически адсорбированными адсорбционным материалом. Кроме того, каждый резервуар включает газовый выпуск. Газовый выпуск выпускает поток обогащенного метаном газа.

В резервуаре используют один или несколько адсорбционных слоев для адсорбционного кинетического разделения. Адсорбционные слои выпускают поток обогащенного метаном исходного газа. Согласно одному аспекту, используют единый резервуар, имеющий множество адсорбционных слоев, расположенных последовательно. Например, по меньшей мере один фракционирующий резервуар в газоразделительном блоке может представлять собой резервуар, содержащий множество адсорбционных слоев, расположенных последовательно, таким образом, что:

первый адсорбционный слой предназначен, главным образом, для отделения воды и других жидких компонентов от потока обезвоженного исходного природного газа;

второй адсорбционный слой предназначен, главным образом, для отделения влагопоглотителя от потока обезвоженного исходного природного газа; и

третий резервуар включает адсорбционный слой, главным образом, для отделения содержащего серу газообразного компонента от потока обезвоженного исходного природного газа.

Можно устанавливать дополнительные резервуары для адсорбции и отделения азота и различных содержащих серу газов.

Согласно другому аспекту используют множество установленных последовательно резервуаров, причем каждый резервуар выпускает поток газообразного метана, постепенно очищаемый от серы. Например,

в первом резервуаре используется адсорбционный слой, предназначенный для отделения воды, оставшейся в потоке обезвоженного исходного природного газа;

во втором резервуаре используется адсорбционный слой, предназначенный для отделения влагопоглотителя от обезвоженного потока исходного природного газа; и

в третьем резервуар используется адсорбционный слой, предназначенный для отделения содержащего серу газообразного компонента от потока обезвоженного исходного природного газа.

Кислый газообразный компонент может представлять собой одно или несколько соединений серы. В качестве альтернативы, кислый газообразный компонент может представлять собой диоксид углерода.

По меньшей мере один фракционирующий резервуар в газоразделительном блоке работает в режиме адсорбции при переменном давлении (АПД) или короткоцикловой адсорбции при переменном давлении (КЦАПД). Кроме того, по меньшей мере один фракционирующий резервуар может работать в режиме адсорбции при переменной температуре (АПТ) или короткоцикловой адсорбции при переменной температуре (КЦАПТ). В любой конфигурации фракционирующие резервуары предназначены, чтобы адсорбировать CO2, H2S, H2O, тяжелые углеводороды, летучие органические соединения (ЛОС), меркаптаны или их сочетания.

Установка также включает холодильную систему с детандерным циклом высокого давления. Холодильная система включает первый компрессорный блок. Первый компрессорный блок предназначен для приема существенной части потока обогащенного метаном газа из газоразделительного блока и для сжатия потока обогащенного метаном газа до абсолютного давления, составляющего более чем приблизительно 1000 фунтов на квадратный дюйм (6895 кПа). Таким образом, получается поток сжатого исходного газа.

Холодильная система также охлаждает поток обогащенного метаном исходного газа в одном или нескольких холодильниках и затем расширяет поток охлажденного исходного газа, образуя поток сжиженного продукта. Для этой цели система включает первый холодильник, предназначенный для охлаждения потока сжатого исходного газа и получения потока сжатого охлажденного исходного газа, и первый детандер, предназначенный для расширения потока сжатого охлажденного исходного газа и получения потока продукта.

В потоке продукта содержатся жидкая фракция и небольшая остаточная паровая фракция. Предпочтительно газоперерабатывающая установка также включает жидкостный разделительный резервуар. Этот разделительный резервуар предназначен для разделения жидкой фракции и остаточной паровой фракции. Паровая фракция все же является очень холодной, и ее можно улавливать как мгновенно выделяющийся газ и циркулировать в качестве части первого контура охлаждения. Первый контур охлаждения включает по меньшей мере один теплообменник, который служит в качестве первого холодильника. Первый холодильник принимает паровую фракцию из первого детандера и выпускает (i) поток сжатого охлажденного исходного газа и (ii) поток частично нагретого пара после теплообмена с потоком сжатого исходного газа.

Холодильная система с детандерным циклом высокого давления может включать отдельный теплообменник, который предназначен для дополнительного охлаждения потока сжатого исходного газа. Это осуществляют, по меньшей мере частично, посредством косвенного теплообмена между потоком холодильного агента (вместе с частью потока пара) и потоком сжатого обогащенного метаном исходного газа. Отдельный теплообменник представляет собой второй холодильник. Кроме того, холодильная система включает также второй контур охлаждения, имеющий (i) второй компрессорный блок, предназначенный для повторного сжатия потока холодильного агента после того, как поток холодильного агента проходит через второй холодильник, и (ii) второй детандер, предназначенный для приема потока сжатого холодильного агента из второго холодильника и расширения потока сжатого холодильного агента перед его возвращением во второй холодильник.

Второй холодильник может переохлаждать поток охлажденного исходного газа после того, как поток охлажденного исходного газа выходит из первого холодильника. В качестве альтернативы, которая оказывается более предпочтительной, второй холодильник предварительно охлаждает поток сжатого исходного газа перед тем, как поток сжатого исходного газа поступает в первый холодильник. Для этой цели второй холодильник принимает поток частично нагретого пара из первого холодильника для дополнительного теплообмена с потоком сжатого исходного газа, и выпускает нагретый поток пара продукта в третий компрессорный блок для завершения первого контура охлаждения.

В любом случае, первый контур охлаждения предпочтительно возвращает паровую часть продукта обратно в первый компрессорный блок. Для этой цели первый контур охлаждения может включать третий компрессорный блок для сжатия потока частично нагретого пара после теплообмена с потоком сжатого исходного газа и линию для объединения потока сжатого частично нагретого пара и потока сжатого обогащенного метаном исходного газа. Это завершает первый контур охлаждения.

Газоперерабатывающая установка предпочтительно включает дополнительно обезвоживающий резервуар. Обезвоживающий резервуар предназначен для приема потока исходного природного газа и для отделения существенной части воды от потока исходного природного газа. Обезвоживающий блок затем выпускает поток обезвоженного исходного природного газа в газоразделительный блок.

Кроме того, в настоящем документе предлагается способ сжижения потока исходного природного газа. В данном способе адсорбционное кинетическое разделение используют для получения потока обогащенного метаном газа. Кроме того, в данном способе используют холодильную систему с детандерным циклом высокого давления для охлаждения метана и получения товарного СПГ. Товарный СПГ предпочтительно производят в море на плавучей платформе или гравитационной платформе.

Во-первых, способ включает прием потока исходного природного газа в газоразделительном блоке. Газоразделительный блок включает по меньшей мере один фракционирующий резервуар. Фракционирующие резервуары сконструированы в соответствии с описанным выше фракционирующим резервуаром согласно его разнообразным вариантам осуществления. Фракционирующие резервуары предпочтительно работают в режиме адсорбции при переменном давлении (АПД) или короткоцикловой адсорбции при переменном давлении (КЦАПД) для регенерации последовательности из адсорбционных слоев. Адсорбционные слои предназначены, чтобы адсорбировать CO2, H2S, H2O, тяжелые углеводороды, летучие органические соединения (ЛОС), меркаптаны, азот или их сочетания.

Способ также включает существенное отделение метана от загрязняющих веществ в потоке исходного природного газа. Это осуществляют посредством использования адсорбционных слоев в одном или нескольких фракционирующих резервуарах. В результате способ также включает выпуск потока обогащенного метаном газа из газоразделительного блока. Согласно одному аспекту, отделение метана от загрязняющих веществ осуществляют посредством газоразделительного блока при абсолютном давлении, составляющем по меньшей мере приблизительно 500 фунтов на квадратный дюйм (3447,5 кПа).

Кроме того, способ включает направление потока обогащенного метаном газа в холодильную систему с детандерным циклом высокого давления. Холодильная система, как правило, сконструирована в соответствии с описанной выше холодильной системой согласно ее разнообразным вариантам осуществления. Таким образом, холодильная система предпочтительно включает первый контур охлаждения для рециркуляции паровой части продукта и ее использования в качестве холодильного агента в первом холодильнике и второй контур охлаждения для рециркуляции азотсодержащего газа в качестве холодильного агента во втором холодильнике.

Способ также включает сжатие потока обогащенного метаном газа. Поток газа сжимают до абсолютного давления, которое составляет более чем приблизительно 1000 фунтов на квадратный дюйм (6895 кПа), в целях получения потока сжатого исходного газа. Кроме того, способ включает охлаждение потока сжатого исходного газа посредством второго и первого холодильников для получения потока сжатого охлажденного исходного газа.

Способ также включает расширение потока сжатого охлажденного исходного газа. При этом образуется поток продукта СПГ, в котором содержатся жидкая фракция и остаточная паровая фракция.

Холодильная система с детандерным циклом высокого давления предпочтительно включает жидкостный разделительный резервуар. Кроме того, способ дополнительно включает разделение жидкой фракции и остаточной паровой фракции.

Кроме того, в настоящем документе предлагается способ сжижения потока исходного природного газа. Как и в способе, описанном выше, в данном способе использует адсорбционное кинетическое разделение для получения потока обогащенного метаном газа. Кроме того, в способе дополнительно используется холодильная система с детандерным циклом высокого давления для охлаждения метана и получения товарного СПГ. Товарный СПГ предпочтительно производят в море на плавучей платформе или гравитационной платформе.

Во-первых, способ включает прием потока исходного природного газа в газоперерабатывающей установке. Газоперерабатывающая установка включает обезвоживающий резервуар. Кроме того, способ включает пропускание потока исходного природного газа через обезвоживающий резервуар. Он служит для отделения существенной части воды от потока исходного природного газа. Поток обезвоженного исходного природного газа затем выпускают в газоразделительный блок в качестве потока обезвоженного исходного природного газа.

Газоразделительный блок включает по меньшей мере один фракционирующий резервуар. Фракционирующие резервуары сконструированы в соответствии с описанным выше фракционирующим резервуаром согласно его разнообразным вариантам осуществления. Фракционирующие резервуары предпочтительно работают в режиме адсорбции при переменном давлении (АПД) или короткоцикловой адсорбции при переменном давлении (КЦАПД) для регенерации последовательности адсорбционных слоев.

Кроме того, способ включает пропускание потока обезвоженного исходного природного газа через последовательность адсорбционных слоев. Они служат для отделения газообразного метана от загрязняющих веществ в потоке обезвоженного исходного природного газа. В слоях используется адсорбционное кинетическое разделение. Адсорбционные слои предназначены, чтобы адсорбировать CO2, H2S, H2O, тяжелые углеводороды, летучие органические соединения (ЛОС), меркаптаны, азот или их сочетания.

Согласно одному аспекту используют единый резервуар, содержащий множество последовательно расположенных адсорбционных слоев.

Согласно другому аспекту используют множество последовательно расположенных резервуаров, причем эти резервуары установлены в направлении движения потока обезвоженного исходного природного газа. Каждый резервуар выпускает поток газообразного метана, последовательно очищаемый от соединений серы.

В результате пропускания потока обезвоженного исходного природного газа через адсорбционные слои производится поток обогащенного метаном газа. Способ включает выпуск потока обогащенного метаном газа из газоразделительного блока. Поток обогащенного метаном газа затем направляется в холодильную систему с детандерным циклом высокого давления.

Холодильная система, в основном, сконструирована в соответствии с описанной выше холодильной системой согласно ее разнообразным вариантам осуществления. Таким образом, холодильная система предпочтительно включает первый контур охлаждения для рециркуляции паровой части продукта для использования в качестве холодильного агента в первом холодильнике и второй контур охлаждения для рециркуляции азотсодержащего газа в качестве холодильного агента во втором холодильнике.

Способ также включает сжатие потока обогащенного метаном газа. Поток газа сжимают до абсолютного давления, которое составляет более чем приблизительно 1000 фунтов на квадратный дюйм (6895 кПа), в целях получения потока сжатого исходного газа. Кроме того, способ включает охлаждение потока сжатого исходного газа для получения потока сжатого охлажденного исходного газа.

Способ дополнительно включает расширение потока сжатого охлажденного исходного газа. При этом образуется поток продукта СПГ, в котором содержатся жидкая фракция и небольшая остаточная паровая фракция. Согласно одному аспекту, расширение потока сжатого охлажденного исходного газа включает уменьшение давления потока сжатого охлажденного исходного газа до абсолютного давления, составляющего от 50 фунтов на квадратный дюйм (345 кПа) до 450 фунтов на квадратный дюйм (3103 кПа).

Краткое описание чертежей

Чтобы сделать настоящее изобретение более понятным, к данному описанию прилагаются определенные иллюстрации, чертежи и/или технологические блок-схемы. Следует отметить, однако, что данные чертежи иллюстрируют только выбранные варианты осуществления настоящего изобретения, и, таким образом, их не следует рассматривать как ограничивающие его объем, поскольку для настоящего изобретения могут быть допустимыми и другие в равной степени эффективные варианты осуществления и приложения.

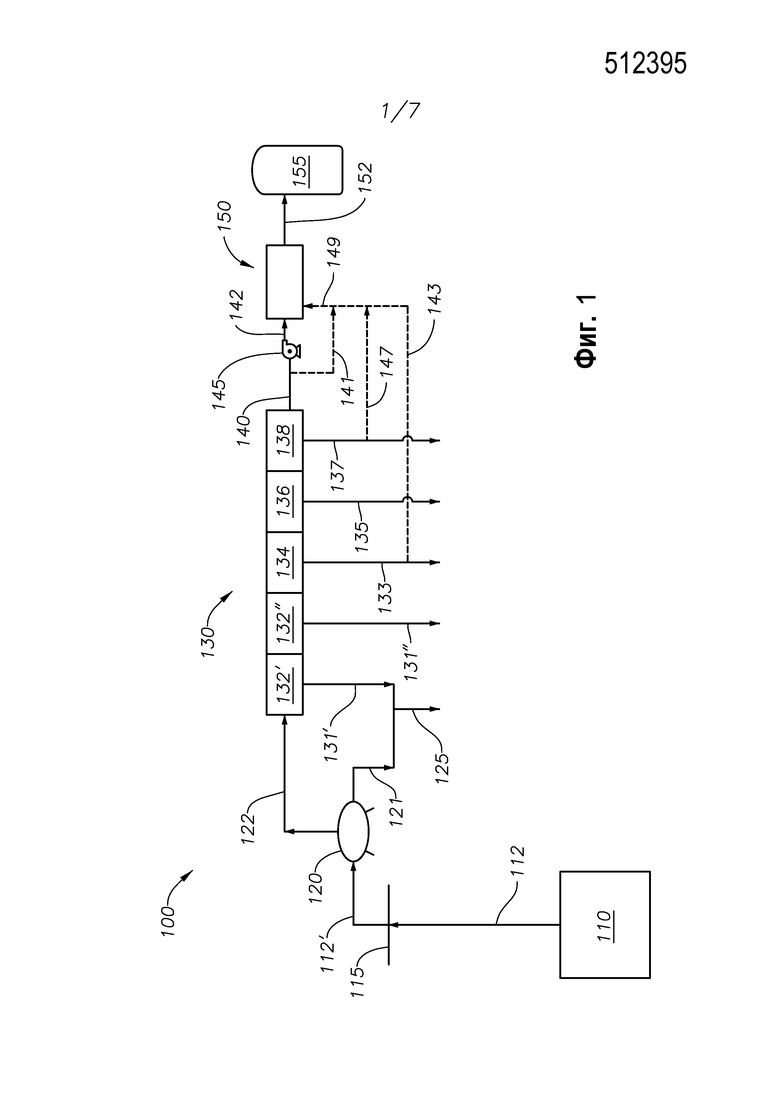

Фиг. 1 представляет технологическую блок-схему установки для производства СПГ в соответствии с одним вариантом осуществления настоящего изобретения. Данная установка включает газоразделительный блок, который производит поток обогащенного метаном газа, и холодильную систему с детандерным циклом высокого давления для производства товарного СПГ.

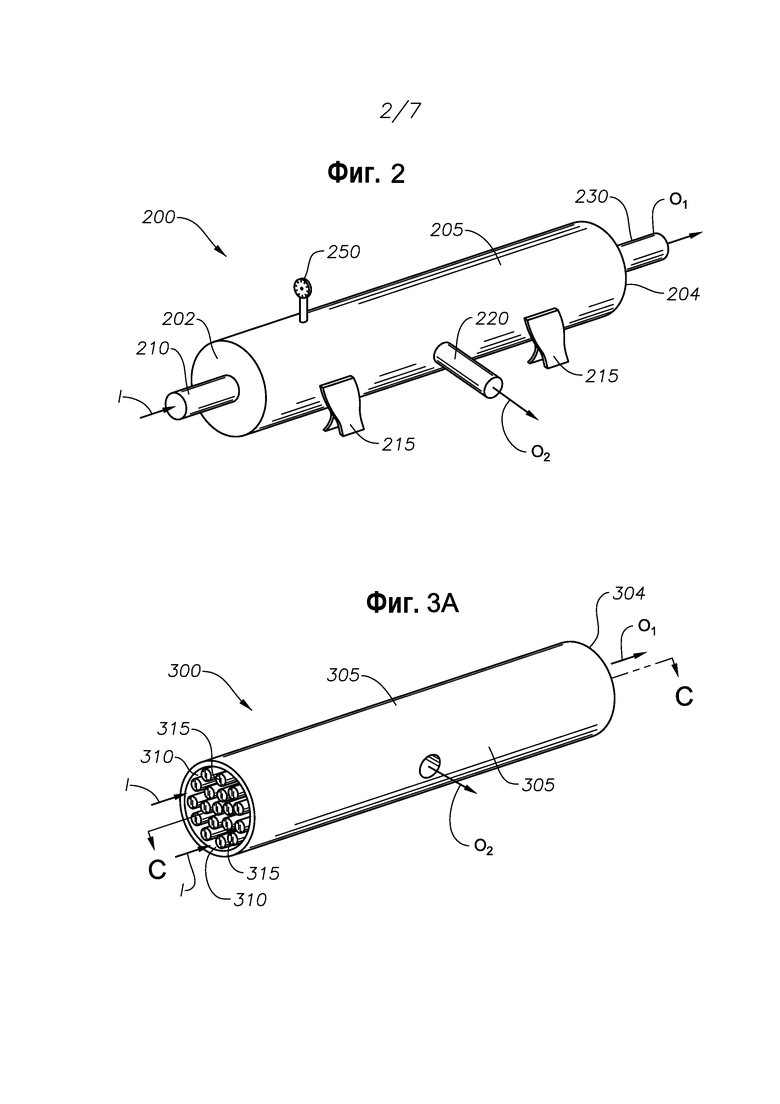

Фиг. 2 представляет вид в перспективе резервуара для адсорбции при переменном давлении, который можно использовать в установке на фиг. 1, согласно одному варианту осуществления. Данный резервуар также представляет собой кинетический фракционатор согласно одному варианту осуществления настоящего изобретения.

Фиг. 3A представляет вид в перспективе адсорбционного слоя и проточные каналы резервуара для адсорбции при переменном давлении, изображенного на фиг. 2, согласно одному варианту осуществления. Главные проточные каналы видны между адсорбционными стержнями вдоль главной оси адсорбционного слоя.

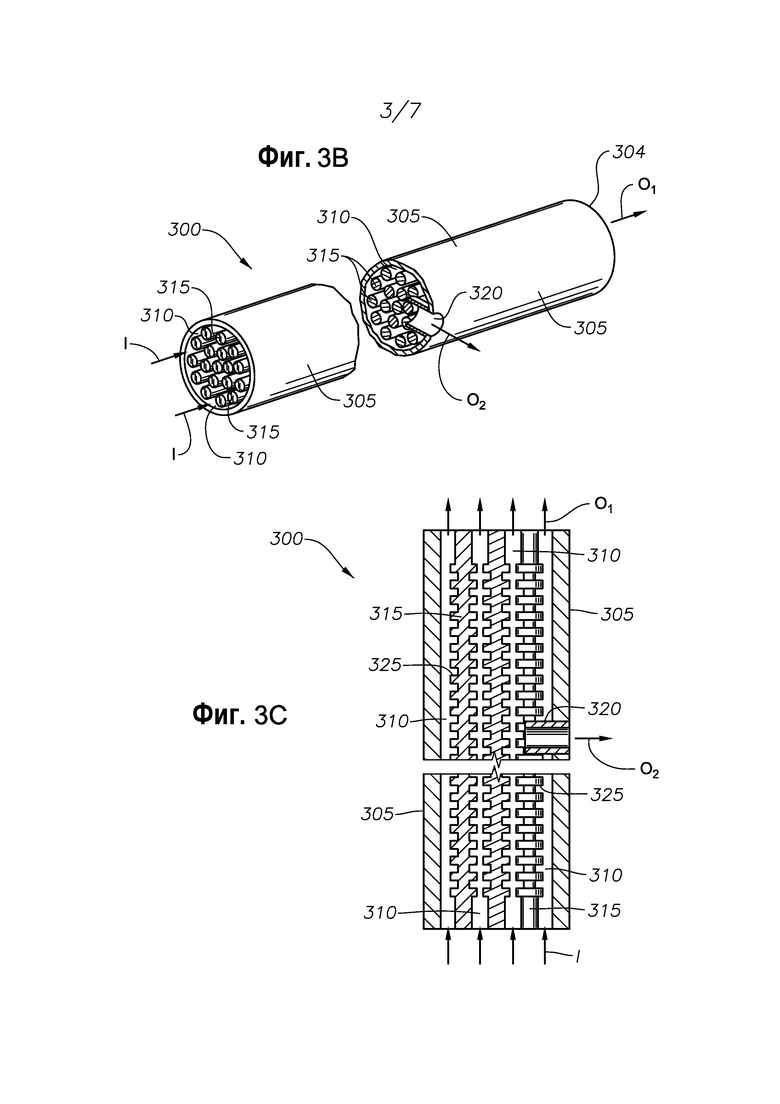

Фиг. 3B представляет покомпонентное изображение адсорбционного слоя, проиллюстрированного на фиг. 3A. Фиг. 3B представляет открытое для обзора изображение необязательного второго газового выпуска. Представлен поперечный проточный канал, проходящий в резервуар и служащий в качестве вспомогательного проточного канала.

Фиг. 3C представляет продольный вид в разрезе адсорбционного слоя, изображенного на фиг. 3A, согласно альтернативному варианту осуществления. Данный разрез сделан через линию C-C на фиг. 3A. Здесь виден ряд ступенчатых поверхностей вдоль адсорбционных стержней, которые служат в качестве вспомогательных проточных каналов.

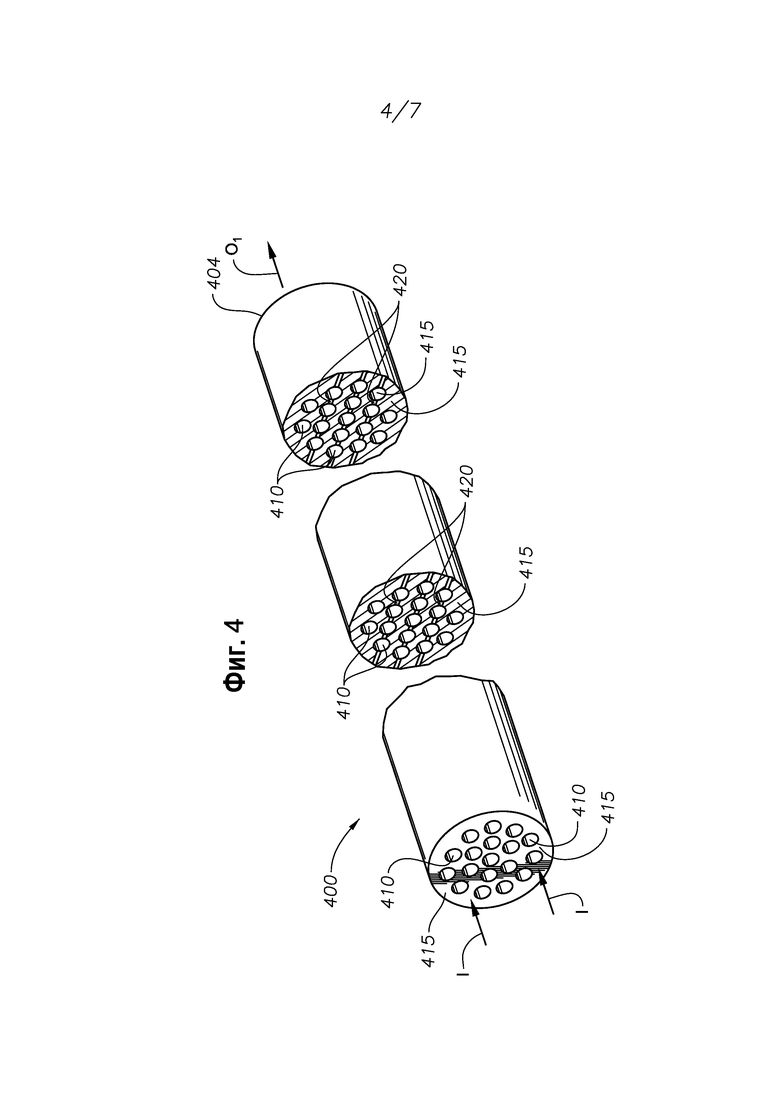

Фиг. 4 представляет вид в перспективе адсорбционного слоя и проточные каналы резервуара для адсорбции при переменном давлении, проиллюстрированного на фиг. 2, согласно модифицированной конфигурации. Видны главные проточные каналы между адсорбционными стержнями вдоль главной оси адсорбционного слоя. Поперечные проточные каналы, которые видны в разнесенных на изображении частях адсорбционного слоя, служат в качестве вспомогательных проточных каналов.

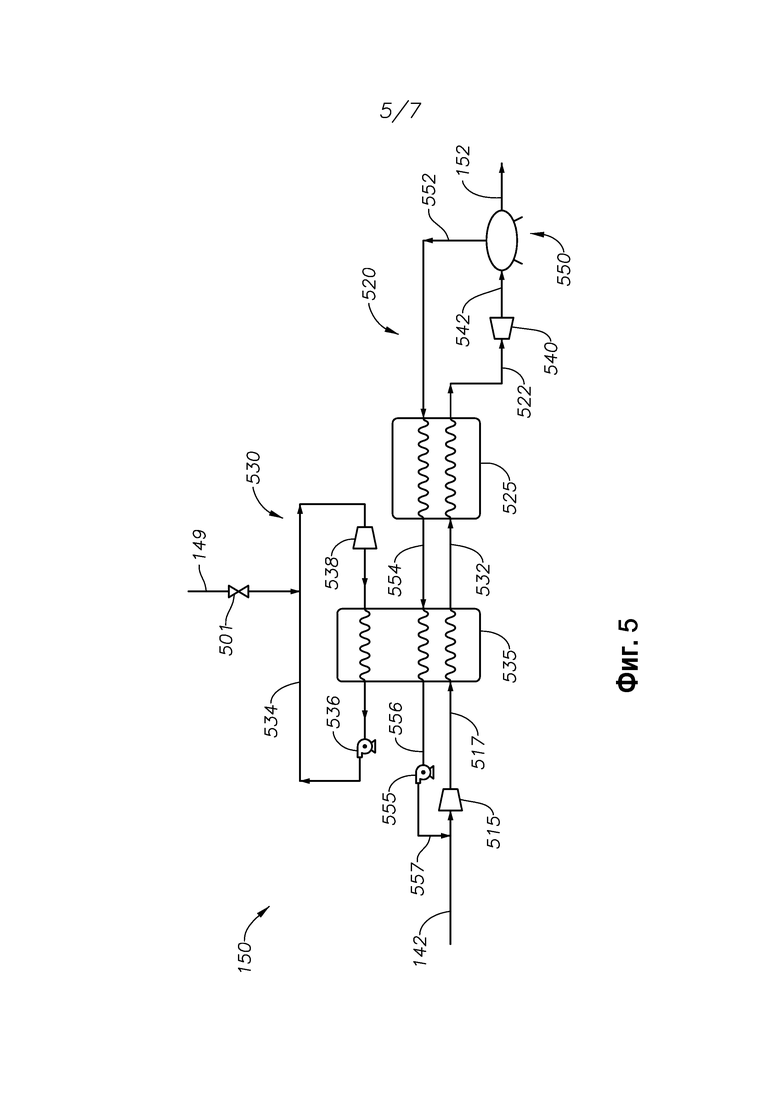

Фиг. 5 представляет технологическую блок-схему холодильной системы с детандерным циклом высокого давления согласно одному варианту осуществления. Данная холодильная система принимает поток обогащенного метаном газа и производит товарный СПГ. В проиллюстрированной холодильной системе используется вторичный охлаждающий контур, который представляет собой замкнутый контур, в котором используется газообразный азот или обогащенный азотом газ или часть потока обогащенного метаном газа из газоразделительного блока.

Фиг. 6 представляет последовательность технологических операций, иллюстрируя стадии сжижения потока неочищенного природного газа.

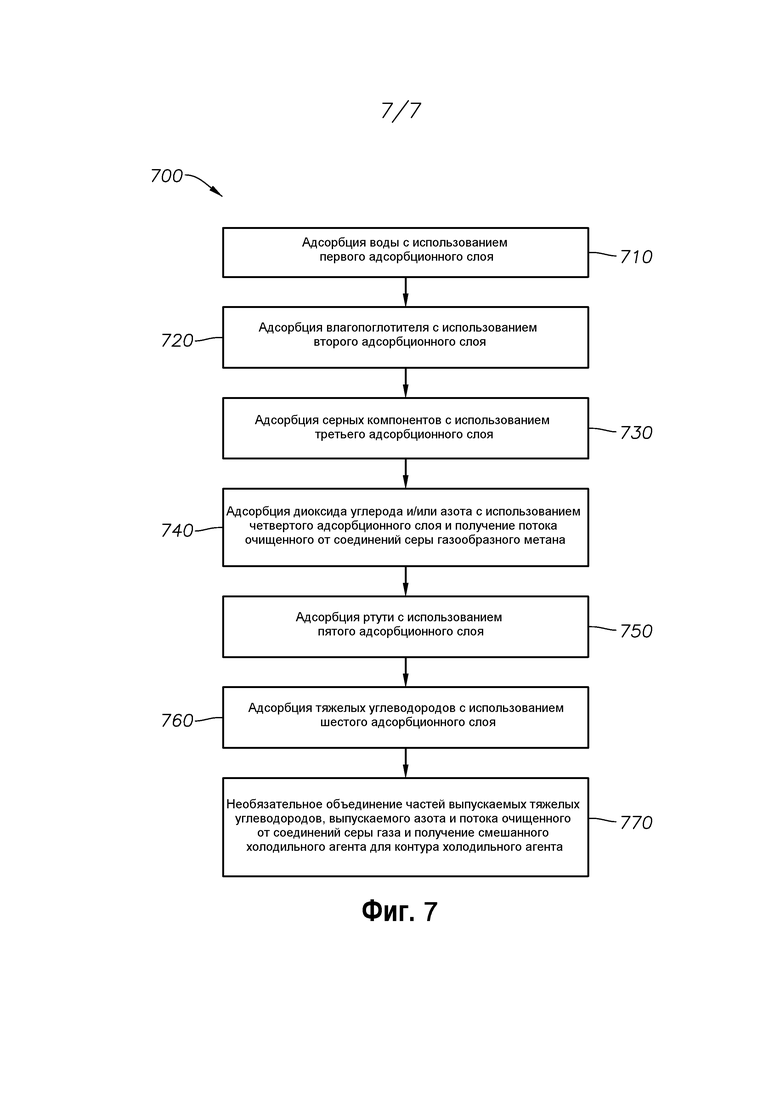

Фиг. 7 представляет последовательность технологических операций, иллюстрируя стадии отделения загрязняющих веществ от потока неочищенного природного газа с использованием адсорбционного кинетического разделения.

Подробное описание определенных вариантов осуществления

Определения

При использовании в настоящем документе термин «углеводород» означает органическое соединение, которое включает, главным образом, если не исключительно, такие элементы, как водород и углерод. Углеводороды, как правило, разделяют на два класса: алифатические или прямоцепочечные углеводороды и циклические или содержащие замкнутые кольца углеводороды, в том числе циклические терпены. Примеры содержащих углеводороды материалов включают любую форму природного газа, нефть, уголь и битум, которые можно использовать в качестве топлива или перерабатывать в топливо.

При использовании в настоящем документе термин «текучая среда» означает газы, жидкости и сочетания газов и жидкостей, а также сочетания газов и твердых материалов и сочетания жидкостей и твердых материалов.

При использовании в настоящем документе термин «углеводородные текучие среды» означает углеводороды или смеси углеводородов, которые представляют собой газы или жидкости. Например, углеводородные текучие среды могут включать углеводороды или смеси углеводородов, которые представляют собой газы или жидкости в условиях пласта, в условиях переработки или в условиях окружающей среды, т.е. при 15°C и атмосферном давлении (0,1 МПа). Углеводородные текучие среды могут включать, например, нефть, природный газ, метан угольных пластов, сланцевое масло, пиролизное масло, пиролизный газ, продукт пиролиза угля и другие углеводороды, которые находятся в газообразном или жидком состоянии.

При использовании в настоящем документе термин «кислый газ» означает любой газ, который растворяется в воде, образуя кислый раствор. Неограничительные примеры кислых газов включают сероводород (H2S), диоксид углерода (CO2), диоксид серы (SO2), сероуглерод (CS2), сероксид углерода (COS), меркаптаны или их смеси.

При использовании в настоящем документе термин «подземный» означает геологический пласт, находящийся под земной поверхностью.

Термин «морское дно» означает дно морской среды. Морская среда может представлять собой океан или море или любой другой водоем, в котором возникают волны, ветры и/или течения.

Термин «морская среда» означает любой морской объект. Морской объект может находиться в мелких водах или в глубоких водах. Морская среда может представлять собой океан, залив, большое озеро, устье реки, море или пролив.

Термин «приблизительно» предназначен для разрешения некоторого отклонения в математической точности за счет допусков, которые являются приемлемыми в технике. Соответственно, любые малые отклонения в сторону увеличения или уменьшения от значения, перед которым используется термин «приблизительно», следует рассматривать как определенно соответствующие указанному значению.

Термин «процесс переменной адсорбции» включает такие процессы, как адсорбция при переменном давлении (АПД), адсорбция при переменной температуре (АПТ), и адсорбция при переменном парциальном давлении или вытеснительном продувании (АППД), включая сочетания данных процессов. Эти процессы переменной адсорбции можно осуществлять с короткими циклами, и в таком случае они называются следующими терминами: короткоцикловая адсорбция при переменном давлении (КЦАПД), короткоцикловая адсорбция при переменной температуре (КЦАПТ) и короткоцикловая адсорбция при переменном парциальном давлении или вытеснительном продувании (КЦАППД). Термин «переменная адсорбция» также включает эти короткоцикловые процессы.

При использовании в настоящем документе термин «адсорбция при переменном давлении» следует рассматривать как объединяющий все данные процессы, т.е. АПД, АППД, КЦАПД и КЦАППД, включая сочетания данных процессов, в которых используется изменение давления для цикла продувания.

При использовании в настоящем документе термин «буровая скважина» означает отверстие в подземном пласте, изготовленное путем бурения или вставки трубы в подземный пласт. Буровая скважина может иметь практически круглое поперечное сечение или другие формы поперечного сечения. При использовании в настоящем документе термин «скважина», когда он обозначает отверстие в пласте, можно использовать взаимозаменяемым образом с термином «буровая скважина».

Термин «платформа» означает любую платформа или поверхность, размеры и конфигурация которой подходят, чтобы устанавливать оборудование для переработки текучей среды.

Описание конкретных вариантов осуществления

Фиг. 1 представляет схематическое изображение газоперерабатывающей установки 100 для производства СПГ в соответствии с одним вариантом осуществления настоящего изобретения. Термин «СПГ» означает природный газ, который был подвергнут сжижению в процессе охлаждения. Газоперерабатывающая установка 100 своим действием принимает неочищенный природный газ, отделяет определенные нежелательные компоненты, производя поток очищенного от соединений серы газа, который соответствует установленным техническим условиям, и затем охлаждает поток очищенного от соединений серы (обогащенного метаном) потока газа, производя практически жидкую фазу, готовую для транспортировки.

В конфигурации, проиллюстрированной на фиг. 1, установка 100 принимает текучие среды, добытые из пластового резервуара. Пластовый резервуар представлен на схеме номером 110. Пластовый резервуар 110 представляет собой подземный пласт, в котором содержатся углеводородные текучие среды в приемлемых для промышленности количествах. Углеводородные текучие среды существуют на месте добычи, главным образом, в газовой фазе.

Добываемые текучие среды получают через множество буровых скважин. Одна иллюстративная буровая скважина 112 представлена на фиг. 1. Однако следует понимать, что множество буровых скважин 112 можно бурить через земную поверхность в подземный пластовый резервуар 110. Настоящее изобретение не ограничивается числом буровых скважин или способом, которым осуществляется заканчивание буровых скважин.

Буровая скважина 112 переносит углеводородные текучие среды из пластового резервуара 110 на земную поверхность 115. Земная поверхность 115 может находиться на суше. Более предпочтительная для настоящего изобретения земная поверхность 115 представляет собой морское дно. В этом последнем случае устье скважины (не представлено на чертеже) находится на дне морской среды. Подводные соединительные линии и/или трубопроводы направляют добываемые текучие среды в коллектор (не представлен на чертеже), который затем доставляет текучие среды на океанскую поверхность через один или несколько эксплуатационных стояков.

На фиг. 1 представлена линия 112′ для транспортировки углеводородных текучих сред. Линия 112′ может представлять собой трубопровод на суше. Более предпочтительная линия 112′ представляет собой эксплуатационный стояк в морской среде. В любом случае добываемые текучие среды поступают в сепаратор 120.

При поступлении в сепаратор 120 добываемые текучие среды представляют собой смесь неочищенного природного газа. Добываемые текучие среды содержат метан или природный газ. Добываемые текучие среды могут также содержать так называемые «тяжелые углеводороды», представляющие собой этан и, возможно, пропан. Наиболее вероятно, добываемые текучие среды также содержат воду (или солевой раствор), а также азот. Кроме того, добываемые текучие среды могут содержать сероводород, диоксид углерода и другие так называемые «содержащие серу газообразные компоненты». Наконец, добываемые текучие среды могут содержать бензол, толуол или другие органические соединения.

Сепаратор 120 обеспечивает общее разделение жидкостей и газов. Как правило, это осуществляется при эксплуатационном давлении. Сепаратор 120 может представлять собой гравитационный сепаратор, имеющий толстые стальные стенки. Сепаратор 120 служит для фильтрования примесей, таких как солевой раствор и буровые текучие среды. Он может также отделять по меньшей мере часть любых конденсированных углеводородов. Может происходить также фильтрование некоторых частиц.

Более предпочтительный сепаратор 120 служит в качестве обезвоживающего резервуара. В обезвоживающем резервуаре используется влагопоглотитель, такой как этиленгликоль, чтобы абсорбировать воду и выпускать газофазные текучие среды. Жидкости выпускаются из нижней части сепаратора 120, в то время как газы выпускаются из верхней части.

На фиг. 1 линия 121 представляет собой жидкостную линию. Текучие среды в линии 121 представляют собой, главным образом, воду и, возможно, некоторые тяжелые углеводороды. Тяжелые углеводороды в линии 121 содержат небольшое количество этана и, возможно, незначительное количество пропана и бутана. Дополнительное разделение можно осуществлять посредством гравитационного разделения, термической обработки или других способов, известных в технике для улавливания ценных жидких углеводородов.

Линия 122 представляет собой газовую линию. Текучие среды в линии 122 представляют собой, главным образом, метан, а также присутствуют в некотором количестве этан и другие «тяжелые углеводороды». Кроме того, текучие среды в линии 122 содержат загрязняющие вещества. Они могут включать «кислые» компоненты, такие как сероводород и диоксид углерода. Они могут также включать воду в форме пара. Кроме того, загрязняющие вещества могут включать азот. В паре могут быть суспендированы определенные металлические загрязняющие вещества, такие как мышьяк, кобальт, молибден, ртуть или никель. Наконец, могут присутствовать следы органических соединений, таких как бензол, толуол или ксилол.

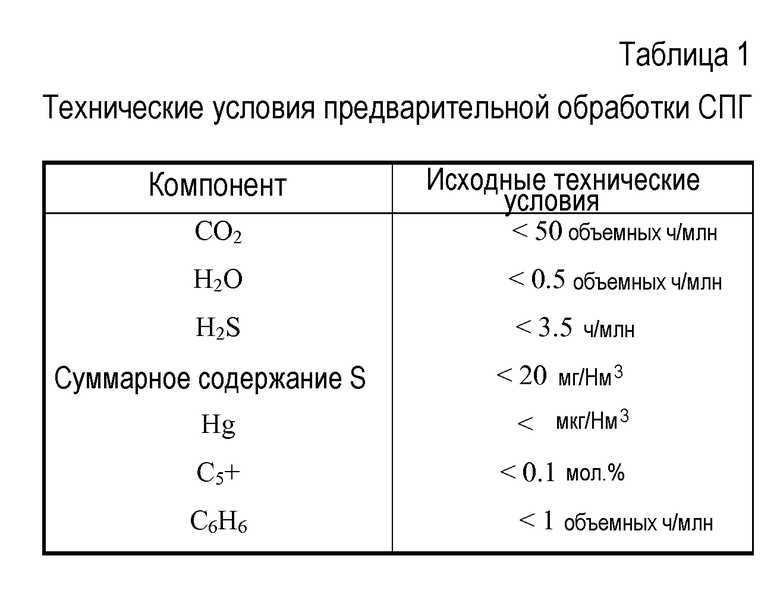

Оказывается желательным отделение разнообразных компонентов таким образом, чтобы получался поток текучей среды, практически представляющей собой метан. Для международной торговли технические условия СПГ могут требовать, чтобы природный газ имел следующее содержание примесей:

Для обеспечения технических условий СПГ, представленных в таблице 1, необходимо осуществлять обработку газа. На фиг. 1 схематически представлен газоразделительный блок 130. Газоразделительный блок 130 может также называться термином «селективная система разделения компонентов» (ССРК). В газоразделительном блоке 130 используется последовательность адсорбционных слоев с применением адсорбционного кинетического разделения (АКР).

АКР представляет собой способ, в котором используется относительно новый класс твердых адсорбентов, и который основан на скорости, с которой определенные вещества адсорбируются на структурированном материале по сравнению с другими веществами. Структурированный материал иногда называется термином «адсорбционный слой». Принцип работы адсорбционных слоев заключается в том, что различные молекулы могут иметь различное сродство к адсорбции. Это обеспечивает механизм, посредством которого адсорбент различает разнообразные газы и, таким образом, осуществляет их разделение.

Чтобы осуществлять разделение, используются адсорбционные слои с высоко пористой микроструктурой. Молекулы газов селективно прикрепляются к площади поверхности, которой обладают поры. Газ, адсорбированный на внутренних поверхностях микропористого материала, может представлять собой слой, толщину которого составляют лишь несколько молекул. Микропористый материал может также иметь удельную поверхность, составляющую несколько сот квадратных метров на грамм. Такие технические условия обеспечивают адсорбцию газа значительной частью массы адсорбента.

Известны различные типы адсорбционных слоев. Типичные адсорбенты включают вещества на основе активированного угля, геля диоксида кремния, оксида алюминия, а также цеолиты. В некоторых случаях можно использовать полимерный материал в качестве адсорбционного материала. В любом случае адсорбционный слой предпочтительно адсорбирует легкоадсорбируемый компонент (известный как «тяжелый» газ) по сравнению с трудноадсорбируемым компонент (известным как «легкий» газ) из газовой смеси.

Помимо своего сродства к различным газам, цеолиты и некоторые типы активированного угля, так называемые «углеродные молекулярные сита», могут использовать свои характеристики молекулярного сита для исключения или замедления диффузии молекул некоторых газов в свою структуру. Это обеспечивает механизм селективной адсорбции на основании размера молекул. В данном случае адсорбционный слой ограничивает адсорбционную способность более крупных молекул и, таким образом, позволяет газу селективно заполнять микропористую структуру адсорбционного материала одним или несколькими веществами из многокомпонентной газовой смеси.

Известны различные технологии адсорбции для разделения газов. Одну технологию адсорбции представляет собой адсорбция при переменном давлении (АПД). Процессы АПД основаны на том, что под давлением газообразные загрязняющие вещества склонны к адсорбции в пористой структуре адсорбционного материала или в свободном объеме полимерного материала в различной степени. Чем выше давление в адсорбционном резервуаре, тем больше газа адсорбируется. В случае природного газа смесь природного газа можно пропускать под давлением через адсорбционный резервуар. Поры полимерного или микропористого адсорбента заполняются сероводородом и диоксидом углерода в более высокой степени, чем метаном. Таким образом, основная или даже вся масса H2S и CO2 будет оставаться в адсорбционном слое, в то время как газ, поступающий из резервуара, будет обогащен метаном. Любая остаточная вода и, возможно, некоторые тяжелые углеводороды будут также задерживаться адсорбентами. Кроме того, любые летучие органические соединения, такие как бензол, толуол или другие, будут задерживаться адсорбентами.

Система адсорбции при переменном давлении может представлять собой короткоцикловую систему адсорбции при переменном давлении. В так называемых «короткоцикловых» процессах продолжительность цикла может быть очень короткой, составляя лишь несколько секунд. Блок короткоцикловой АПД (КЦАПД) может оказаться особенно преимущественным, поскольку такой блок является компактным по сравнению с обычными устройствами АПД. Кроме того, контакторы КЦАПД могут обеспечивать значительное повышение интенсивности процесса (например, повышение частоты работы и скорости потока газа) по сравнению с традиционной АПД.

Когда в адсорбционном слое заканчивается способность адсорбции загрязняющих веществ, его можно регенерировать путем уменьшения давления. Это вызывает выход адсорбированных компонентов из резервуара. Таким образом, поток концентрированных загрязняющих веществ выпускается отдельно от потока газообразного метана. Таким способом можно регенерировать адсорбционный слой для последующего повторного использования.

В большинстве случаев АПД уменьшение давления в находящейся под давлением камере до давления окружающей среды приводит к тому, что основная масса сероводорода и других загрязняющих веществ выпускается из адсорбционного слоя. В некоторых случаях системе адсорбции при переменном давлении может способствовать использование вакуумной камеры для создания давления ниже давления окружающей среды в потоке концентрированных загрязняющих веществ. В условиях пониженного давления содержащие серу компоненты, диоксид углерода и тяжелые углеводороды, будут в большей степени десорбироваться с твердой матрицы, составляющей адсорбционный слой.

Родственную технологию разделения газов представляет собой адсорбция при переменной температуре (АПТ). Процессы АПТ также основаны на том, что под давлением газы в различной степени склонны к адсорбции в пористой структуре микропористых адсорбционных материалов или в свободном объеме полимерного материала. Когда повышается температура адсорбционного слоя в резервуаре, адсорбированные молекулы газа выпускаются или десорбируются. Это осуществляют в регенерационном нагревателе, в котором используется нагретый сухой газ. Сухой газ включает, главным образом, метан, но может также включать азот и гелий. За счет циклического изменения температуры адсорбционных слоев в резервуаре процессы АПТ можно использовать для разделения газов в смеси.

Когда используется процесс АПТ, может быть предусмотрен набор клапанов для создания пульсирующего потока нагревающих или охлаждающих текучих сред, которые входят в резервуар и выходят из него. Можно также использовать электрическую нагревающую или охлаждающую рубашку для создания температурных колебаний. Необязательно для блока адсорбции в переменных условиях используется способ частичного вытеснительного продувания под давлением. В этом случае используется клапан или набор клапанов для пульсации продувающего вытеснительного потока в адсорбционный слой. Адсорбционный слой находится в резервуаре высокого давления. Необязательно этот резервуар и связанная с ним система клапанов находятся во вторичном резервуаре высокого давления. Этот вторичный резервуар высокого давления предназначен для снижения значимости утечек через уплотнения в клапанах в блоке адсорбции в переменных условиях. Это может оказаться особенно важным при использовании поворотных клапанов.

Можно использовать сочетание регенерации при переменном давлении и регенерации при переменной температуре. В любом случае, в газоперерабатывающей установке 130 используется последовательность адсорбционных слоев, каждый из которых предназначен для задерживания одного или нескольких компонентов и одновременного выпуска остальных компонентов потока газа.

Адсорбционный материал или слой находится в резервуаре высокого давления. Фиг. 2 представляет вид в перспективе иллюстративного резервуара для адсорбции при переменном давлении 200. Резервуар 200 работает для цели приема смеси природного газа и разделения этой смеси по меньшей мере на два компонента.

Резервуар 200 представляет собой удлиненный корпус с повышенным давлением. Резервуар 200 включает оболочку 205. Предпочтительно оболочка 205 изготовлена из железа или стали. В конфигурации на фиг. 2 резервуар 200 находится на поверхности 201 в практически горизонтальной ориентации. Однако резервуар 200 может, в качестве альтернативы, работать и в вертикальной ориентации. В любом случае резервуар 200 может включать разнообразные опорные ножки или подставки 215.

Резервуар 200 способен работать при высоких давлениях таким образом, чтобы выдерживать впускные давления, возникающие в процессе переработки природного газа. Например, такие впускные манометрические давления могут превышать 200 фунтов на квадратный дюйм (1379 кПа), причем чаще они составляют более чем приблизительно 1000 фунтов на квадратный дюйм (6895 кПа). Это позволяет эксплуатировать резервуар 200 при давлении, равном пластовому давлению или близком к нему. Для измерения внутреннего давления резервуар 200 включает манометры или другие устройства для измерения давления. Примерный манометр обозначен номером 250 на фиг. 2. Разумеется, следует понимать, что современные другие устройства для измерения давления работают, главным образом, как цифровые системы, которые взаимодействуют с клапанами, таймерами и регулирующим работу программным обеспечением.

Резервуар 200 имеет первый край, обозначенный номером 202, и второй край, обозначенный номером 204. Газовый впуск 210 находится на первом краю 202, в то время как первый газовый выпуск 230 находится на втором краю 204. Необязательный второй газовый выпуск 220 находится между первым краем 202 и вторым краем 204 или между газовым впуском 210 и первым газовым выпуском 230.

В процессе работы резервуар 200 служит в качестве кинетического фракционатора или адсорбционного контактора. Смесь природного газа или исходный поток поступает в резервуар 200 через газовый впуск 210. Стрелка I показывает движение текучей среды в резервуар 200. Природный газ вступает в контакт в резервуаре 200 с адсорбционным слоем (не представлен на фиг. 2). В адсорбционном слое используется кинетическая адсорбция для улавливания загрязняющих веществ. При этом адсорбционный слой выпускает поток обогащенного метаном газа через первый газовый выпуск 230. Движение потока обогащенного метаном газа из резервуара 200 показано стрелкой O1.

Следует понимать, что резервуар 200 представляет собой часть более крупного газоразделительного блока 130. Газоразделительный блок 130 включает клапаны, резервуары и измерительные приборы, которые необходимы для осуществления регенерации адсорбционного слоя в резервуаре 200 и улавливания отделенных газообразных компонентов. Кроме того, когда используется короткоцикловая АПД, резервуар включает поворотный клапан с вращающимся коллектором для быстрой рециркуляции смеси природного газа. В связи с этим, резервуары для короткоцикловой адсорбции при переменном давлении (КЦАПД) можно конструировать с поворотной клапанной системой, которая упрощает движение газа через поворотный адсорбционный модуль, в котором содержится ряд отдельных отсеков или трубок адсорбционных слоев, каждый из которых последовательно проходит цикл стадий сорбции и десорбции, когда поворотный модуль осуществляет циклическую работу.

Поворотный адсорбционный модуль обычно включает множество трубок, находящихся между двумя уплотнительными пластинами на каждом краю поворотного адсорбционного модуля, причем данные уплотнительные пластины находятся в контакте со статором, состоящим из отдельных коллекторов. Впускаемый газ поступает в трубки КЦАПД и перерабатывается в очищенный товарный газ, а остаточный концентрированный газ, выходящий из трубок КЦАПД, выводится из поворотного адсорбционного модуля. За счет подходящей конфигурации уплотнительных пластин и коллекторов некоторые отдельные отсеки или трубки могут проходить через характерные стадии полного цикла в любое заданное время. С другой стороны, в случае традиционной АПД при изменениях потока и давления, которые требуются для цикла сорбции/десорбции КЦАПД, изменяется число отдельных инкрементов порядка нескольких секунд на цикл, что сглаживает пульсации давления и скорости потока, вызываемые сжимающим и клапанным оборудованием. В данной форме модуль КЦАПД включает клапанные элементы, распределенные по углам вдоль круглого пути, который проходит поворотный адсорбционный модуль, таким образом, что каждый отсек последовательно проходит путь потока газа при соответствующем направлении и давлении для достижения одной из последовательных ступеней давления/направления потока в полном цикле КЦАПД.

В любой конфигурации в резервуаре 200 используется адсорбционный слой для улавливания загрязняющих веществ на поверхности микропористого адсорбционного материала и в поровых пространствах, присутствующих в нем. Фиг. 3A представляет вид в перспективе адсорбционного слоя 300 согласно одному варианту осуществления. Здесь иллюстративный адсорбционный слой 300 имеет полое адсорбционное кольцо 305. Размер адсорбционного кольца 305 соответствует внутреннему диаметру оболочки 205 резервуара 200.

Внутри адсорбционного кольца 305 находится множество адсорбционных стержней 315. Адсорбционные стержни 315 проходят практически по всей длине адсорбционного слоя 300. Это означает, что стержни 315 проходят, по существу, от первого края 302 до второго края 304 резервуара 300. Адсорбционное кольцо 305 и адсорбционные стержни 315 изготовлены из материала, который предпочтительно адсорбирует нежелательный газ. Нежелательный газ может представлять собой водяной пар, CO2, H2S, меркаптаны, тяжелые углеводороды в газовой фазе или их сочетания.

В качестве адсорбционного материала предпочтительно выбирают восьмичленные цеолиты, у которых соотношение Si:Al составляет от приблизительно 1:1 до приблизительно 1000:1, или предпочтительно от приблизительно 10:1 до приблизительно 500:1, или предпочтительнее от приблизительно 50:1 до приблизительно 300:1. Термин «соотношение Si:Al» при использовании в настоящем документе означает молярное соотношение диоксида кремния и оксида алюминия в цеолитной структуре. Более предпочтительные восьмичленные цеолиты для улавливания содержащего серу газа включают DDR, Sigma-1 и ZSM-58. Цеолитные материалы, имеющие поры соответствующих размеров для отделения тяжелых углеводородов, включают MF1, фожазит, MCM-41 и бета-цеолит. Соотношение Si:Al в цеолитах, используемых для отделения тяжелых углеводородов, составляет предпочтительно от приблизительно 20:1 до приблизительно 1000:1 и предпочтительно от приблизительно 200:1 до приблизительно 1000:1, чтобы предотвращать чрезмерное загрязнение адсорбента.

Цеолит может присутствовать в адсорбционном кольце 305 и адсорбционных стержнях 315 в любой подходящей форме. Например, цеолитный материал может присутствовать в форме гранул, которые упаковывают, образуя адсорбционный материал. В технике известны гранулы или крупные зерна адсорбента для процессов переменной адсорбции, которые могут иметь любую подходящую форму, в том числе сферическую или неправильную. Крупные зерна адсорбента могут образовываться при скреплении микропористых цеолитных кристаллов с помощью связующих материалов. Микропоры существуют вследствие кристаллической структуры цеолита, в данном случае это предпочтительно восьмичленные цеолиты. Связующий материал, как правило, представляет собой плотный материал, у которого отсутствуют адсорбционные свойства, но который используют для соединения цеолитных кристаллов. Для эффективного функционирования размер частиц связующего материала должен быть меньше, чем размер отдельных цеолитных кристаллов.

Согласно одному варианту осуществления адсорбционного слоя 300 в адсорбционные стержни 315 можно внедрять магнитный материал. Например, каждый стержень 315 может иметь внутреннее высверленное отверстие, и магнитный материал можно помещать в это внутреннее высверленное отверстие. Стержни 315 можно затем подвергать воздействию магнитного или электромагнитного поля в процессе упаковки. Магнитное поле заставляет стержни 315 отталкиваться друг от друга, и в результате этого обеспечивается одинаковое расстояние между стержнями 315. Равномерная упаковка стержней 315 является особенно важной для процессов кинетической и короткоцикловой адсорбции и для того, чтобы газообразные компоненты предпочтительно не проходили через один проточный канал 310 друг за другом. Приложение магнитного поля может дополнительно обеспечивать однородную ориентацию цеолитного материала. Необязательно магнитное поле можно прилагать во время самих циклов.

Снова рассмотрим фиг. 3, на которой внутри полого адсорбционного кольца 305 и между адсорбционными стержнями 315 расположено множество проточных каналов. Проточные каналы обозначены номером 310. Проточные каналы 310 представляют собой главные проточные каналы, которые проходят вдоль главной оси адсорбционного слоя 300.

Проточные каналы 310 образуют контактор типа структурированного адсорбента, который называется термином «параллельный канальный контактор». Параллельные канальные контакторы представляют собой подмножество адсорбционных контакторов, включающих структурированные (модифицированные) адсорбенты, в которых практически параллельные проточные каналы внедрены в структуру адсорбента. Проточные каналы 310 можно изготавливать разнообразными способами, причем некоторые из них описывает патентная публикация США № 2008/0282887, озаглавленная «Отделение CO2, N2 и H2S от содержащих их газовых смесей», которая включается в настоящий документ посредством ссылки.

Адсорбционный материал, составляющий полое кольцо 305 и стержни 315, отличает «кинетическая селективность» по отношению к двум или большему числу газообразных компонентов. При использовании в настоящем документе, термин «кинетическая селективность» определяется как соотношение однокомпонентных коэффициентов диффузии D (м2/с) двух различных материалов. Однокомпонентные коэффициенты диффузии, также известные как коэффициенты распространения диффузии Стефана-Максвелла (Stefan-Maxwell), которые измеряют для данного чистого газообразного компонента. Таким образом, например, кинетическая селективность конкретного адсорбента для компонента A по отношению к компоненту B будет равна DA/DB.

Коэффициенты однокомпонентной диффузии материала можно определять, используя исследования, известные в технике адсорбционных материалов. Предпочтительный способ измерения кинетических коэффициентов диффузии представляет собой исследование частотных характеристик, которое описали Reyes и др. в статье «Методы частотной модуляции для измерения диффузии и адсорбции в пористых твердых материалах», J. Phys. Chem. (Журнал физической химии), часть B, 1997 г., т. 101, с. 614-622, которая включается в настоящий документ посредством ссылки. Для кинетически контролируемого разделения в резервуаре 200 оказывается предпочтительным, чтобы кинетическая селективность (т.е. соотношение DA/DB) выбранного адсорбента в пользу первого компонента (например, CO2) по отношению ко второму компоненту (например, метану) составляла более чем 5.

Термин «селективность» при использовании в настоящем документе основан на двойном сравнении молярной концентрации компонентов в исходном потоке и суммарного числа молей этих компонентов, адсорбированных определенным адсорбентом во время стадии адсорбции технологического цикла при определенных условиях работы системы и составе исходного потока. Для потока исходного газа, в котором содержатся компонент A, компонент B и необязательные дополнительные компоненты, адсорбент, который имеет более высокую селективность в пользу компонента A, чем в пользу компонента B, будет иметь в конце стадии адсорбции технологического цикла переменной адсорбции соотношение:

UA = (суммарное число молей A в адсорбенте)/(молярная концентрация A в исходном материале)

которое является больше, чем соотношение:

UB = (суммарное число молей B в адсорбенте)/(молярная концентрация B в исходном материале)

где:

UA представляет собой адсорбционное поглощение компонента A, и

UB представляет собой адсорбционное поглощение компонента B.

Таким образом, для адсорбента, у которого селективность в пользу компонента A по отношению к компоненту B составляет более чем 1:

Селективность = UA/UB (где UA>UB).

При сравнении различных компонентов в потоке исходного природного газа компонент с минимальным соотношением суммарного числа молей, поглощенных в адсорбенте, и его молярной концентрации в исходном потоке представляет собой легчайший компонент в процессе переменной адсорбции. Легкий компонент является веществом или молекулярным компонентом, не поглощаемым предпочтительно адсорбентом в процессе адсорбции. Это означает, что молярная концентрация легчайшего компонента в потоке, выходящем во время стадии адсорбции, составляет более чем молярная концентрация этого легчайшего компонента в исходном потоке. Согласно настоящему изобретению, адсорбционный контактор 200 имеет селективность в пользу первого компонента (например, CO2) по отношению ко второму компоненту (например, метану), составляющую по меньшей мере 5; предпочтительная селективность в пользу первого компонента по отношению ко второму компоненту составляет по меньшей мере 10; и наиболее предпочтительная селективность в пользу первого компонента по отношению ко второму компоненту составляет по меньшей мере 25.

Следует отметить, что возможно одновременное отделение двух или большего числа загрязняющих веществ; однако для удобства компонент или компоненты, которые подлежат отделению посредством селективной адсорбции, могут рассматриваться в настоящем документе в качестве единственного загрязняющего вещества или тяжелого компонента.

Отделение легкого компонента может также характеризовать относительная скорость потока. Таким образом, отделение метана может определяться как усредненная по времени молярная скорость потока метана в потоке продукта (обозначенная O1 в первом выпуске 230), деленная на усредненную по времени молярную скорость потока метана в исходном потоке (обозначенном как газовый впуск 210). Аналогичным образом, отделение диоксида углерода и других тяжелых компонентов определяется как усредненная по времени молярная скорость потока тяжелых компонентов в потоке загрязняющих веществ (обозначенном O2 во втором газовом выпуске 220), деленная на усредненную по времени молярную скорость потока тяжелого компонента в исходном потоке (обозначенном как газовый впуск 210).

Дополнительную техническую информацию в отношении коэффициентов диффузии компонентов и кинетической селективности представляет вышеупомянутая патентная публикация США № 2008/0282887 того же заявителя.

Для повышения эффективности газоразделительного процесса можно также предусмотреть вспомогательные проточные каналы в слое 300. Эти вспомогательные проточные каналы увеличивают активную площадь поверхности адсорбционного материала вдоль стержней 315.

Фиг. 3B представляет покомпонентное изображение адсорбционного слоя 300, проиллюстрированного на фиг. 3A. Адсорбционный слой 300 показан в разрезе через необязательный второй газовый выпуск 220. Снова видны главные проточные каналы 310, проходящие через адсорбционный слой 300. Кроме того, имеется поперечный проточный канал, обозначенный номером 320. Поперечный проточный канал 320 служит в качестве вспомогательного проточного канала. Виден проточный канал 320, частично проходящий в адсорбционный слой 300. Однако поперечный проточный канал 320 может необязательно проходить наибольшую часть пути вокруг периметра полого адсорбционного кольца 305.

В конфигурации на фиг. 3B представлен только один вспомогательный проточный канал 320. Однако адсорбционный слой 300 может иметь множество вспомогательных проточных каналов 320. Они могут быть необязательно разветвлены с объединением потока у второго газового выпуска 220.

Фиг. 3C представляет собой продольный вид в разрезе адсорбционного слоя 300, проиллюстрированного на фиг. 3A. Это вид в разрезе через линию C-C на фиг. 3A. На фиг. 3C видны продольные адсорбционные стержни 315. Кроме того, видны главные проточные каналы 310 между стержнями 315.

Видна последовательность ступенчатых поверхностей 325 вдоль адсорбционных стержней 315. Ступенчатые поверхности 325 также служат в качестве вспомогательных проточных каналов. Вместо ступенчатых поверхностей 325 могут присутствовать винтовые или спиральные поверхности 325. В любой конфигурации ступенчатые поверхности 325 можно использовать в качестве дополнения или замещения поперечного канала 320 для увеличения площади поверхности и повышения кинетической селективности без необходимости больших и дорогостоящих блоков теплопередачи.

Главный 310 и вспомогательные 320, 325 проточные каналы создают пути во фракционаторе 300, через которые может протекать газ. Как правило, проточные каналы 310, 320, 325 обеспечивают относительно низкое сопротивление текучей среде в сочетании с относительно высокой площадью поверхности. Длина проточных каналов должна быть достаточной для обеспечения желательной зоны массообмена, которая представляет собой, по меньшей мере, функцию скорости текучей среды и соотношения площади поверхности и объема каналов.

Проточные каналы 310, 320, 325 предпочтительно предназначены для снижения до минимума перепада давления в резервуаре 200. Таким образом, сокращаются до минимума или устраняются извилистые пути течения. Если возникает чрезмерно большой перепад давления в слое 300, то затрудняется достижение повышенной частоты циклов, такой как частота, превышающая 100 циклов в минуту. Кроме того, как отмечено выше, оказывается предпочтительным, чтобы стержни 315 были разделены одинаковыми промежутками таким образом, чтобы обеспечивать заданную степень однородности каналов.

Согласно одному аспекту проточные каналы 310, как правило, распределены таким образом, что перекрестное течение является небольшим или отсутствует. В данном случае фракция потока текучей среды, которая поступает в канал 310 у первого края 302 фракционатора 200, не имеет значительного сообщения с какой-либо другой фракцией текучей среды, которая поступает в другой канал 310 у первого края 302, до тех пор, пока эти фракции не объединяются повторно при выходе у второго края 304. В данной конфигурации объемы главных проточных каналов 310 становятся практически равными, обеспечивая, что все из каналов 310 используются в полном объеме, и что присутствует практически равная зона массообмена, определенная внутренним объемом резервуара 200.

Размеры проточных каналов 310 можно вычислять, принимая во внимание перепад давления вдоль контактного резервуара 200. Поточные каналы 310 имеют просвет каналов, составляющий предпочтительно от приблизительно 5 до приблизительно 1000 мкм и предпочтительнее от приблизительно 50 до приблизительно 250 мкм. При использовании в настоящем документе термин «просвет» проточного канала 310 определяется как длина линии, проходящей по минимальному измерению проточного канала 310 при наблюдении перпендикулярно пути течения. Например, если проточный канал 310 имеет круглое поперечное сечение, то просвет канала представляет собой внутренний диаметр этого круга. Однако если канал имеет прямоугольное поперечное сечение, то просвет канала представляет собой длину диагональной линии, разделяющей канал пополам и проходящей через противоположные углы сечения.

Следует отметить, что главные проточные каналы 310 могут иметь поперечное сечение любой конфигурации или геометрического профиля. На фиг. 3A и 3B главные проточные каналы 310 имеют форму звезды. Независимо от формы, соотношение объема адсорбционного материала и объем проточного канала в адсорбционном контакторе 200 составляет предпочтительно от приблизительно 0,5:1 до приблизительно 100:1 и предпочтительнее от приблизительно 1:1 до приблизительно 50:1.

В некоторых приложениях адсорбции при переменном давлении, в частности, в случае приложений КЦАПД, проточные каналы образуются, когда листы адсорбента ламинируют друг с другом. Проточные каналы в листах содержат прокладку или сетку, которая действует как прокладка. Однако прокладки занимают настолько много необходимого пространства, что использование ламинированных листов не является предпочтительным.

Вместо ламинированных листов можно изготавливать множество мелких поперечных вспомогательных проточных каналов через адсорбционные стержни. Фиг. 4 представляет вид в перспективе адсорбционного слоя 400 резервуара для адсорбции при переменном давлении, проиллюстрированного на фиг. 2, в модифицированной конфигурации. Адсорбционный слой 400 имеет внешнюю поверхность 405. Внешняя поверхность 405 имеет такие размеры, чтобы соответствовать внутреннему диаметру оболочки 205 резервуара 200 на фиг. 2.

Главные проточные каналы 410 предусмотрены внутри монолитного адсорбционного материала 415. Главные проточные каналы 410 проходят вдоль главной оси адсорбционного слоя 400. Однако для дополнительного увеличения площади поверхности вдоль адсорбционных стержней предусмотрены мелкие поперечные каналы 420 через монолитный материал 415. Эти каналы служат в качестве вспомогательных проточных каналов 420.

Вспомогательные проточные каналы 420 могут представлять собой очень мелкие трубчатые каналы, у которых диаметр составляет, например, менее чем приблизительно 25 мкм. Вспомогательные проточные каналы 420 не являются настолько крупными, чтобы полностью отделять адсорбционный стержень 415. Таким образом, исключается необходимость в опорных прокладках.

Необязательные вспомогательные проточные каналы 420 способствуют балансу давления между главными проточными каналами 410. Как производительность, так и чистота газа может пострадать, если существует чрезмерное несоответствие каналов. В связи с этим, если один проточный канал оказывается больше, чем соседний проточный канал, или принимает больший поток газа, чем другой канал, может происходить преждевременный прорыв продукта. Это, в свою очередь, приводит к снижению чистоты товарного газа до неприемлемых уровней чистоты. Кроме того, для устройств, работающих при частоте циклов, составляющей более чем приблизительно 50 циклов в минуту, требуется более высокая однородность проточных каналов и меньший перепад давления, чем для устройств, работающих при меньшем числе циклов в минуту.

Далее рассмотрим снова фиг. 2 и 3, где резервуар 200, представленный на фиг. 2, имеет форму цилиндра, и представленные адсорбционные стержни 315 имеют трубчатую форму. Однако можно использовать и другие формы, которые являются подходящими для использования в оборудовании для процессов переменной адсорбции. Неограничительные примеры конфигураций резервуара включают монолиты разнообразных форм, имеющие множество практически параллельных каналов, проходящих от одного края монолита к другому; множество трубчатых деталей; уложенные слои из листов адсорбента с прокладками между каждой парой листов; многослойные спиральные рулоны или связки из полых волокон, а также связки практически параллельных твердых волокон.

Кроме того, можно использовать другие варианты осуществления для параллельного канального контактора. Такие варианты осуществления включают контакторы, представленные и описанные в связи с фиг. 1-9 патентной публикации США № 2008/0282887. Эта публикация во всей своей полноте снова включается в настоящий документ посредством ссылки.

Снова рассмотрим фиг. 1, представляющую четыре иллюстративные ступени разделения. Это ступень 132′/132", ступень 134, ступень 136 и ступень 138. Каждая ступень представляет собой адсорбционный слой, причем ступени 132′/132", 134, 136, 138 расположены последовательно. Каждый из адсорбционных слоев предпочтительно находится в своем собственном резервуаре высокого давления, таком как резервуар 200 на фиг. 2. Однако в объем настоящей заявки входит вариант, согласно которому по меньшей мере некоторые из слоев находятся в одном резервуаре высокого давления, в то время как остальные ступени расположены последовательно.

Во-первых, ступень 132′ представляет собой отделение водяного пара от газа в линии 122. Таким образом, первый адсорбционный слой предусмотрен на ступени 132′ где адсорбционный материал предназначен для адсорбции водяного пара. Когда адсорбционный материал насыщается, в слое на ступени 132′ происходит десорбция, и водяной пар выпускается через линию 131′. Необязательно водяной пар объединяется с жидкостью в линии 121 из сепаратора 120, как показано в линии 125.

Жидкости в линии 125 преимущественно представляют собой воду. Эти жидкости можно повторно вводить в пластовый резервуар в качестве части операции заводнения. В качестве альтернативы, воду можно обрабатывать и выпускать в окружающую морскую среду. В качестве еще одной альтернативы, воду можно обрабатывать и пропускать через процесс опреснения для использования в орошении или промышленного использования на берегу. В качестве еще одной альтернативы, как отмечено выше, жидкости в линии 125 можно подвергать дополнительному разделению для улавливания любых углеводородов.

Оказывается предпочтительным, чтобы первая ступень 132′ представляла собой просто ступень заключительной очистки. Это означает, что основная масса воды уже была отделена или удалена предшествующим обезвоживающим резервуаром (таким как резервуар 120), и адсорбционный слой на ступени 132′ просто отделяет остаточный водяной пар.

Если используется обезвоживающий резервуар, текучие среды в линии 122 включают влагопоглотитель, такой как этиленгликоль. Таким образом, вспомогательная первая ступень 132" предусмотрена для отделения влагопоглотителя. На фиг. 1 влагопоглотитель удаляется из газоразделительного блока 130 через отдельный адсорбционный слой. Когда этот слой становится насыщенным, влагопоглотитель выпускают через линию 131". Влагопоглотитель можно регенерировать для использования в обезвоживающем резервуаре 120.

Фиг. 1 также представляет вторую ступень 134 отделения загрязняющих веществ. Иллюстративная вторая ступень 134 предназначена для отделения тяжелых углеводородов. Как отмечено выше, тяжелые углеводороды, главным образом, включают любой этан из исходного потока газа. Может также адсорбироваться некоторое количество пропана и бутана. Тяжелые углеводороды адсорбируются в адсорбционном слое, в то время как содержащий серу газ и легкие углеводороды выпускаются.

Оказывается возможным, что если содержание тяжелых углеводородов является очень малым, такие компоненты будут адсорбироваться на первой разделительной ступени 132′/132". Это также зависит от состава адсорбционных слоев на первой разделительной ступени 132′/132". Однако если содержание тяжелых углеводородов велико и превышает, например, уровень от 3 до 5 процентов, то оказывается желательной отдельная специальная ступень адсорбции 134. После насыщения тяжелые углеводороды выпускают через линию 133.

Оказывается предпочтительным, чтобы адсорбционный слой на ступени 134 представлял собой цеолитный материал. Неограничительные примеры цеолитов, имеющих поры соответствующих размеров для отделения тяжелых углеводородов, включают MF1, фожазит, MCM-41 и бета-цеолит. Оказывается предпочтительным, чтобы соотношение Si/Al в цеолитах, используемых для отделения тяжелых углеводородов в способе согласно варианту осуществления настоящего изобретения, составляло от приблизительно 20 до приблизительно 1000, предпочтительно от приблизительно 200 до приблизительно 1000 для цели предотвращения чрезмерного загрязнения адсорбента.

Слои молекулярных сит, которые изготовлены из цеолита, могут оказаться наиболее эффективными для отделения компонентов, содержащих от 2 до 4 атомов углерода, в то время как слои геля диоксида кремния могут оказаться наиболее эффективными для отделения тяжелых углеводородов, содержащих 5 и более атомов углерода. Дополнительную техническую информацию об использовании адсорбционного кинетического разделения в случае отделения газообразных углеводородных компонентов представляет патентная публикация США № 2008/0282884, озаглавленная «Отделение тяжелых углеводородов от газовых смесей, содержащих тяжелые углеводороды и метан». Данная патентная публикация во всей своей полноте также включается в настоящий документ посредством ссылки.

Как отмечено выше, отделенные тяжелые углеводороды выпускают через линию 133. Тяжелые углеводороды можно продавать как товарный топливный продукт. В качестве альтернативы, тяжелые углеводороды можно подвергать некоторому охлаждению для отделения путем конденсации более тяжелых компонентов и получения пара метана.

Поток газа далее поступает на третью ступень 136. Третья ступень 136 обеспечивает отделение содержащих серу компонентов. Содержащие серу компоненты могут включать сероводород, диоксид серы и меркаптаны. Содержащие серу газообразные компоненты адсорбируются в адсорбционном слое, в то время как метан проходит на необязательную четвертую ступень 138. После насыщения содержащие серу компоненты выпускают через линию 135.

Если обезвоженный поток газа содержит сероводород, может оказаться преимущественным вводить в адсорбент силикаты олова. В частности, восьмичленные цеолиты можно изготавливать с добавками силикатов олова. Кинетическая селективность восьмичленных материалов данного класса обеспечивает быстрое введение H2S в цеолитные кристаллы. После насыщения слой продувают. Следует понимать, что содержащие серу компоненты предпочтительно отделяются посредством последующего процесса извлечения серы.

В газоразделительном блоке 130 также предусмотрена необязательная четвертая ступень 138. Четвертая ступень 138 обеспечивает отделение диоксида углерода и азота от потока газа. CO2 и N2 адсорбируются в адсорбционном слое ступени 138, и одновременно выпускается поток очищенного от соединений серы газа. При продувании CO2 и N2 выходят из газоразделительного блока 130 через выпускную линию 137. При этом поток очищенного от соединений серы газа выпускается через линию 140.

Следует понимать, что газоразделительный блок 130 может содержать менее или более чем четыре ступени. Число ступеней АКР зависит от состава потока неочищенного газа, который выходит через газовую линию 122. Например, если поток неочищенного газа в газовой линии 122 содержит менее чем 0,5 объемных ч/млн H2S, то, вероятно, стадия адсорбции для отделения содержащих серу компонентов не потребуется. С другой стороны, если поток неочищенного газа в газовой линии 122 содержит металлические загрязняющие вещества, такие как ртуть, то для их отделения будет добавлена специальная ступень АКР.

Как отмечено выше, на каждой из ступеней 132′/132", 134, 136, 138 используется адсорбционный слой. Каждый адсорбционный слой может представлять собой систему адсорбционных слоев, в которой установлено множество параллельных слоев. Эти слои могут быть наполнены, например, активированным углеродом или молекулярными ситами. Первый слой в каждой системе используется для адсорбции. Он представляет собой работающий слой. Второй слой подвергается регенерации, например, посредством уменьшения давления, в то время как первый слой находится в процессе работы. Следующий третий слой, который уже прошел регенерацию, находится в резерве и предназначается для использования в адсорбционной системе, когда первый слой становится насыщенным в значительной степени. Таким образом, для более эффективной работы можно использовать минимум три параллельных слоя.

На каждой ступени 132′/132", 134, 136, 138 работающий слой может находиться в своем собственном отдельном резервуаре, причем резервуары каждой ступени установлены последовательно. В качестве альтернативы, работающие слои можно устанавливать последовательно в один или несколько объединенных резервуаров. Следует также отметить, что слои можно изготавливать из материалов, которые одновременно адсорбируют более чем один компонент. Например, единственный слой может быть предназначен для одновременного предпочтительного отделения содержащих серу компонентов и диоксида углерода. В качестве альтернативы, два отдельных резервуара могут быть установлены последовательно и предназначены для отделения практически одного и того же компонента. Например, если поток неочищенного газа в газовой линии 122 имеет высокое содержание CO2, то можно предусмотреть два слоя в последовательных резервуарах для предпочтительного отделения CO2.

Можно использовать сочетание адсорбционных слоев различных типов при переходе от одной ступени к другой. Использование сочетания адсорбционных слоев позволяет препятствовать тяжелым углеводородам оставаться в газовой фазе и, в конечном счете, соединяться с потоком обогащенного метаном газа 140. В любой конфигурации из газоразделительного блока 130 выходит обогащенный метаном газ 140.