Группа изобретений относится к области военной техники и может быть использована при создании автоматического стрелкового оружия, например стволов единых пулеметов, изготовленных методом холодного радиального обжатия.

Известен ствол с сошкой автоматического стрелкового оружия - пулемета 6П41 «Печенег» (ПКП) (см. 7,62-мм пулемет Калашникова пехотный. Руководство по эксплуатации 6П41.000 РЭ. ФГУП «ЦНИИТОЧМАШ», 2000 г., стр.9-16), принятый за прототип. Ствол представляет собой неразъемное соединение. Наружная поверхность ствола в средней части выполнена конической и ребристой для увеличения площади охлаждения и теплового излучения. Внутри ствол имеет канал с четырьмя нарезами. В казенной части ствола выполнен патронник с пульным входом. На казенной части ствола имеются два поперечных выреза для замыкателя ствола, а также выемы для прохода уступа рамы и пазы для выступов ствольной коробки. На казенном срезе ствола выполнены кольцевой выступ для упора закраины гильзы и вырез для зацепа выбрасывателя. Ствол имеет оребрение и четыре воздуховодных канала, причем верхнее и нижнее ребра ствола шире боковых. На дульной части ствола выполнен пламегаситель имеющий внутреннюю коническую поверхность с продольными сквозными пазами, расширяющимися к наружной поверхности ствола. В стенке ствола имеется отверстие для отвода части пороховых газов из канала ствола в газовую камеру. На стволе жестко крепятся кожух с экраном и пластиной, газовая камера, газовый регулятор, эжектор, колодка мушки и сошка.

Основным конструктивным недостатком прототипа является круговая качка ствола (более 0,4 мм).

Известен способ местной поверхностной закалки с одновременного способа нагрева токами высокой частоты (далее ТВЧ) (см. Г.Ф. Головин, М.М. Замятин. Высокочастотная термическая обработка. Вопросы металловедения и технологии. Издание 2, «Машиностроение», Ленинград, 1968, стр.158-159), принятый за прототип. Способ заключается в установке детали в индукторе с технологическим зазором, нагреве всего участка детали подлежащего закалке, охлаждении нагретого участка из спрейера, совмещенного с индуктором.

Недостатками известного способа являются:

- высокий расход меди для изготовления толстостенного индуктирующего провода индуктора;

- частое техническое обслуживание спрейерного устройства индуктора виду быстрого образования накипи в отверстиях по причине периодической подачи охлаждающей жидкости;

- образование зон с пережогом при нагреве тонких элементов типа «бурт» индукторами равными по высоте ширине бурта ввиду высокой плотности тока;

- не предусмотрен способ защиты от деформаций при местном нагреве наружных элементов деталей в виде трубы с малым внутренним диаметром;

- снабжение установки для закалки дополнительным устройством для подачи охлаждающей жидкости после окончания цикла нагрева.

Предлагаемой группой изобретений решается задача: повышение ресурса и надежности оружия, стабильности по кучности и точности на всем сроке эксплуатации оружия.

Технический результат, получаемый при осуществлении группы изобретений относительно ствола автоматического стрелкового оружия, заключается в устранении круговой качки ствола.

Указанный технический результат достигается тем, что на стволе, изготовленном методом холодного радиального обжатия, имеющем снаружи коническую и ребристую среднюю часть, переднюю цилиндрическую часть с четырьмя продольными воздуховодными каналами с верхним и нижним ребрами шире боковых, казенную часть с двумя поперечными вырезами под замыкатель, выемами для прохода уступа рамы и пазами для выступов ствольной коробки, кольцевым выступом для упора закраины гильзы, вырезом для зацепа выбрасывателя, внутри канал с четырьмя нарезами, патронник с пульным входом, пламегаситель с внутренней конической поверхностью и продольными сквозными пазами, расширяющимися к наружной поверхности ствола, отверстие в стенке ствола для отвода части пороховых газов в газовую камеру, закрепленные на стволе кожух с экраном и пластиной, газовой камерой с газовым регулятором, эжектором, колодкой мушки, сошкой, новым является то, что снаружи ствол снабжен термически обработанным упорным буртом с двумя продольными пазами, причем глубина закаленного слоя составляет 2-3,5 мм.

Технический результат, получаемый при осуществлении группы изобретений относительно способа местной закалки упорного бурта ствола автоматического стрелкового оружия, заключается в надежном обеспечении качества контактирующих поверхностей упорного бурта ствола за счет придания им механических свойств, обеспечивающих высокую прочность и способность воспринимать ударные нагрузки.

Указанный технический результат достигается тем, что в способе местной закалки ствола автоматического стрелкового оружия, включающем установку в индуктор с технологическим зазором, нагрев и охлаждение из спрейера новым является то, что ствол устанавливают в приспособление, обеспечивающее его ускоренное вертикальное перемещение, ориентируют бурт по центру цилиндрической части индуктирующего провода, центруют относительно внутреннего диаметра индуктора, подают охлаждающую жидкость в канал ствола и спрейер, нагревают без вращения выше точки АС3 до температуры 880-900°С в индукторе для непрерывно-последовательной закалки, охлаждают путем резкого перемещения нагретой зоны под спрейер индуктора, причем охлаждающая жидкость подается в канал ствола под давлением 0,03-0,06 МПа.

Технические решения с признаками, отличающими заявляемое решение от прототипа, неизвестны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемая группа изобретений является новой и обладает изобретательским уровнем.

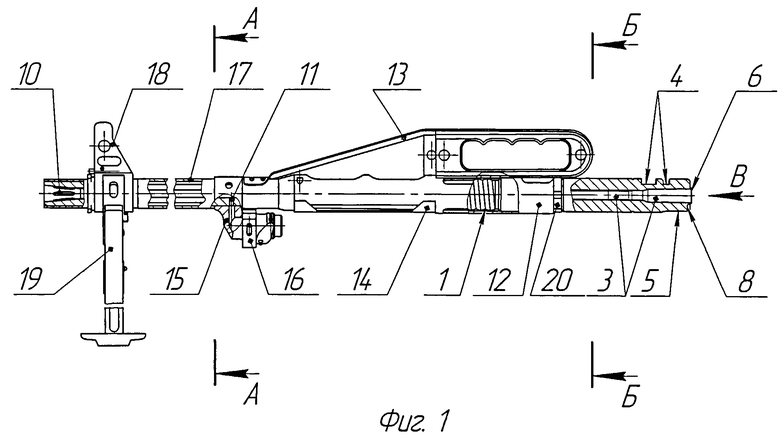

Предлагаемая группа изобретений поясняется чертежами, где на

фиг.1 - ствол в сборе;

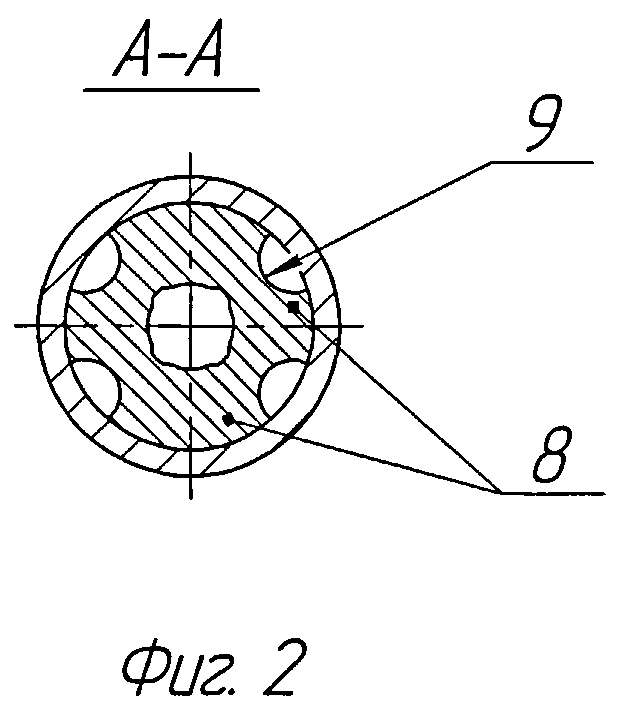

фиг.2 - сечение А-А на фиг.1;

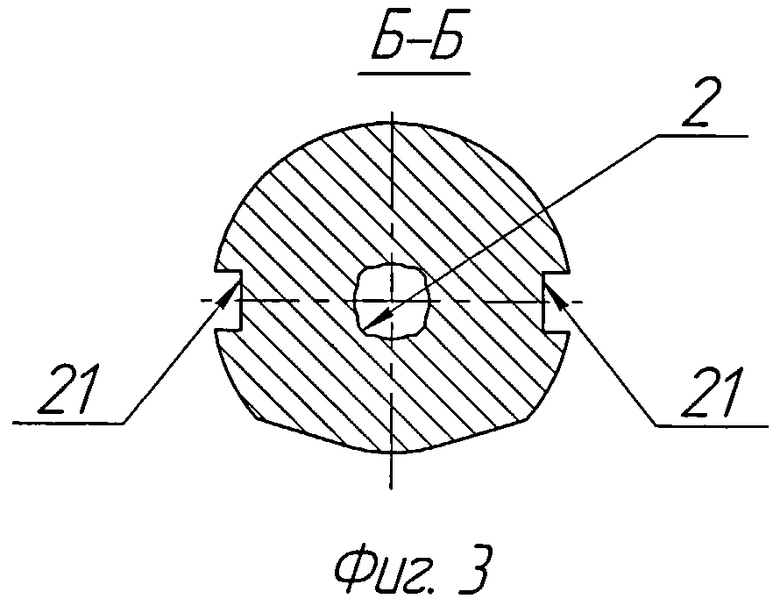

фиг.3 - сечение Б-Б на фиг.1;

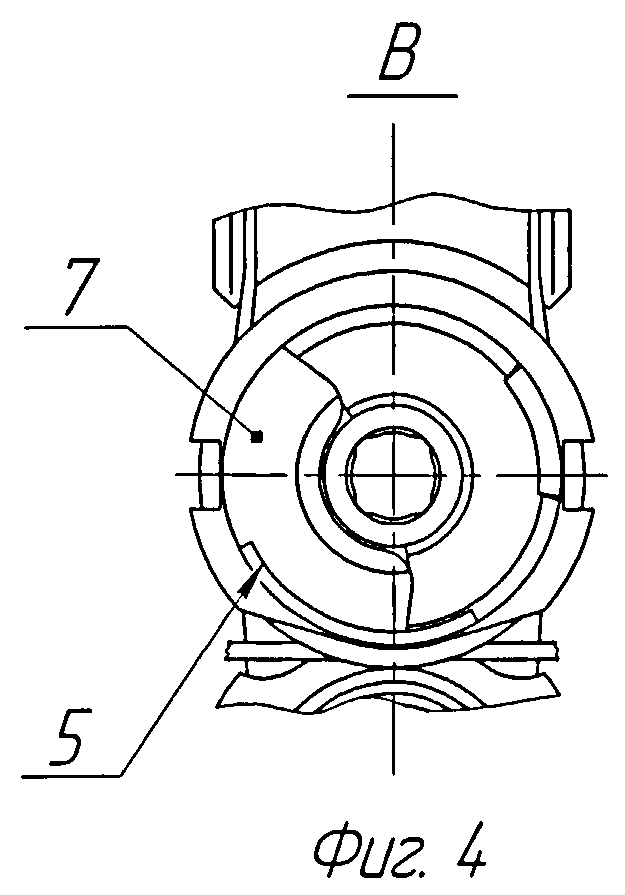

фиг.4 - вид В на фиг.1;

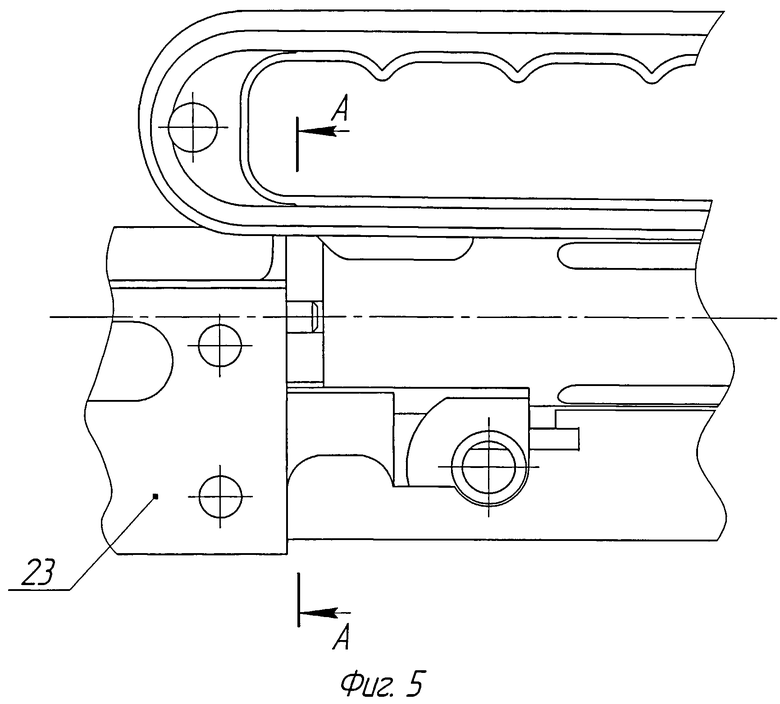

фиг.5 - ствол в ствольной коробке;

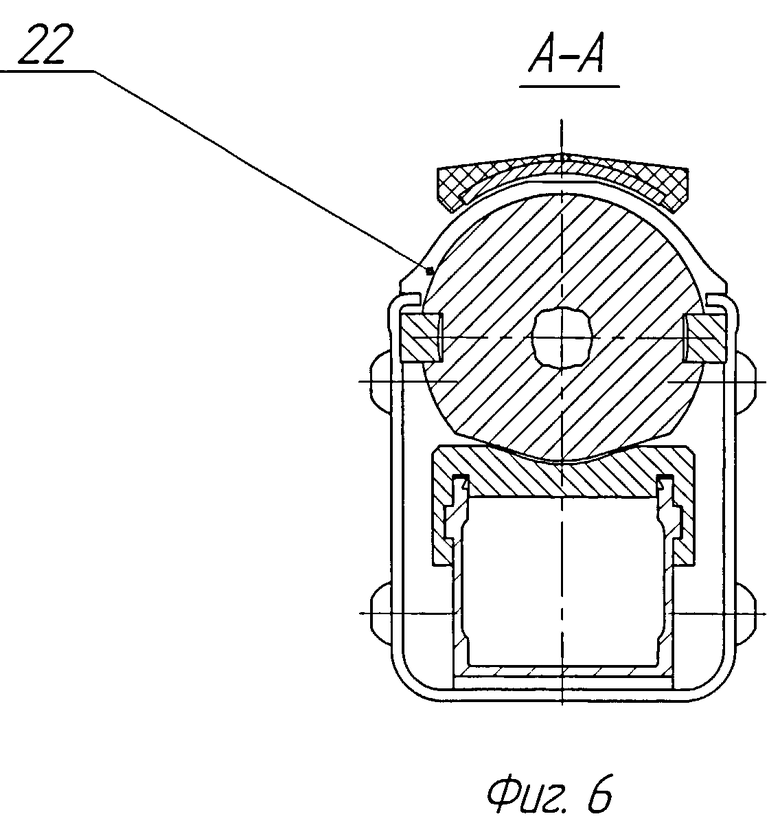

фиг.6 - сечение А-А на фиг.5;

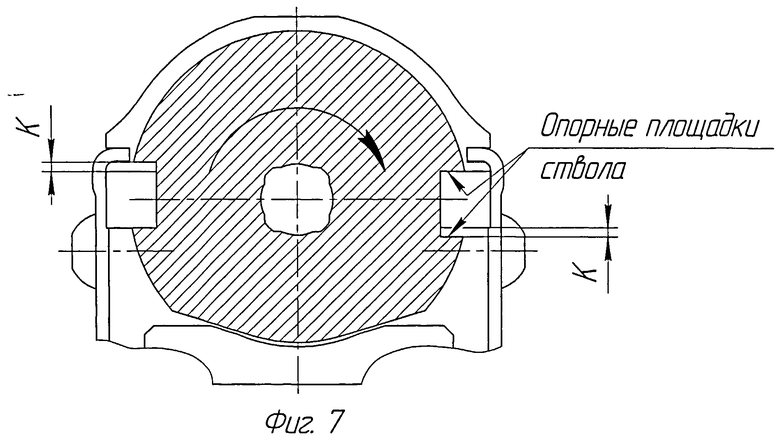

фиг.7 - схема определения круговой качки;

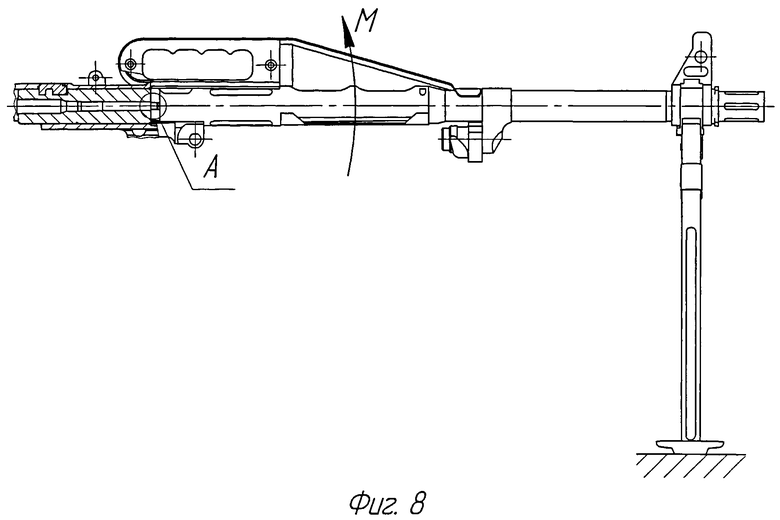

фиг.8 - схема появления круговой качки при падениях;

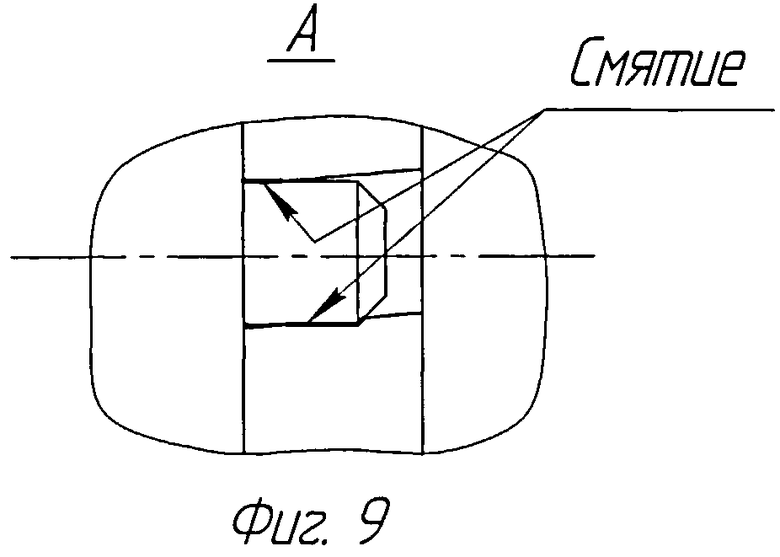

фиг.9 - выносной элемент А на фиг.8;

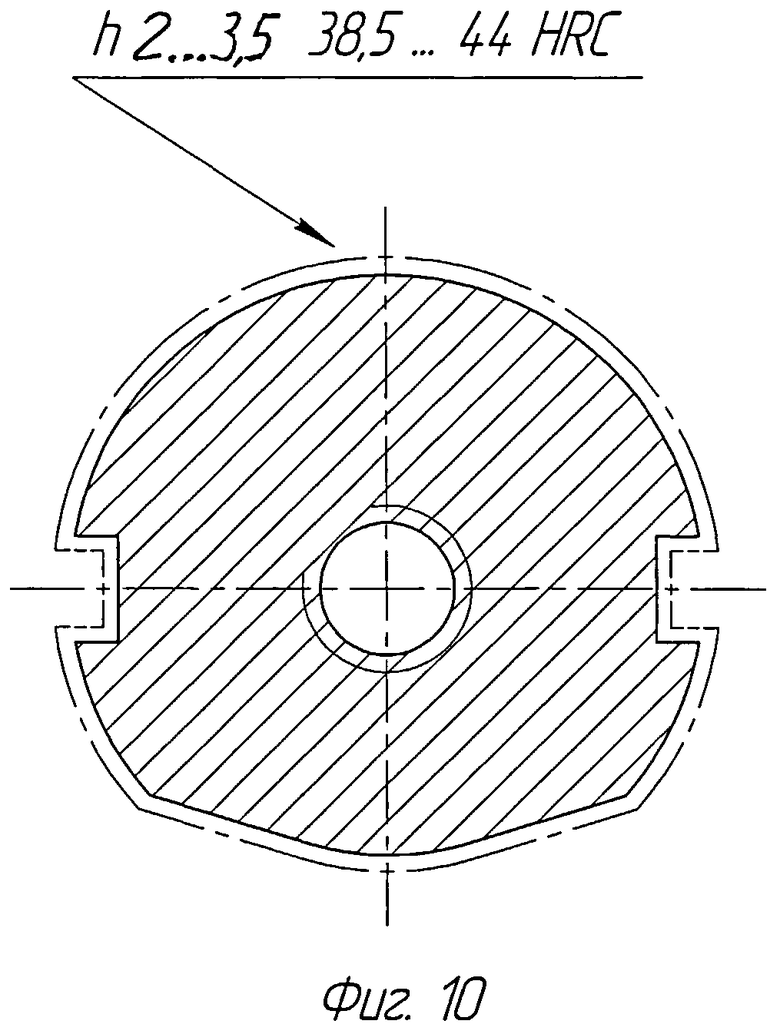

фиг.10 - схема термообработки бурта ствола;

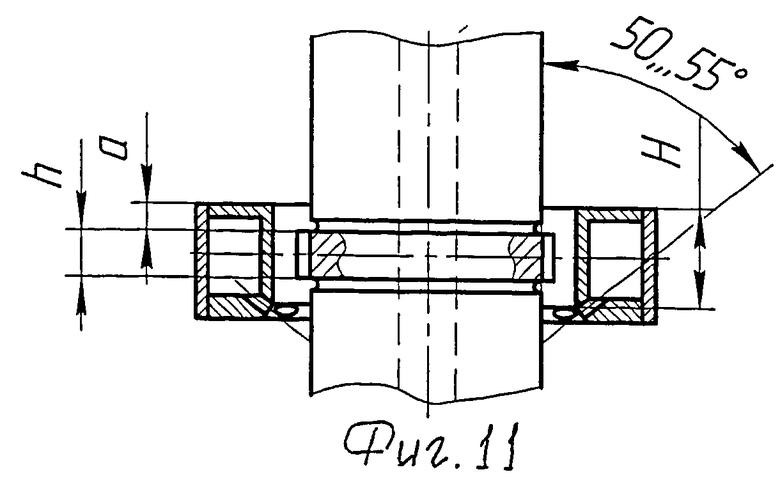

фиг.11 - центровка бурта по высоте индуктирующего провода;

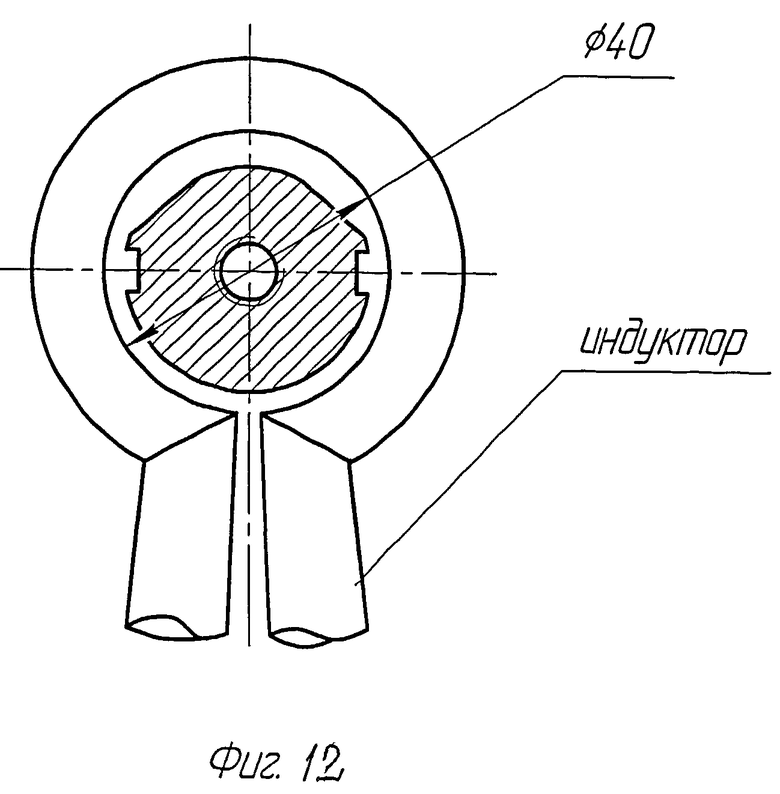

фиг.12 - центровка бурта по диаметру индуктирующего провода;

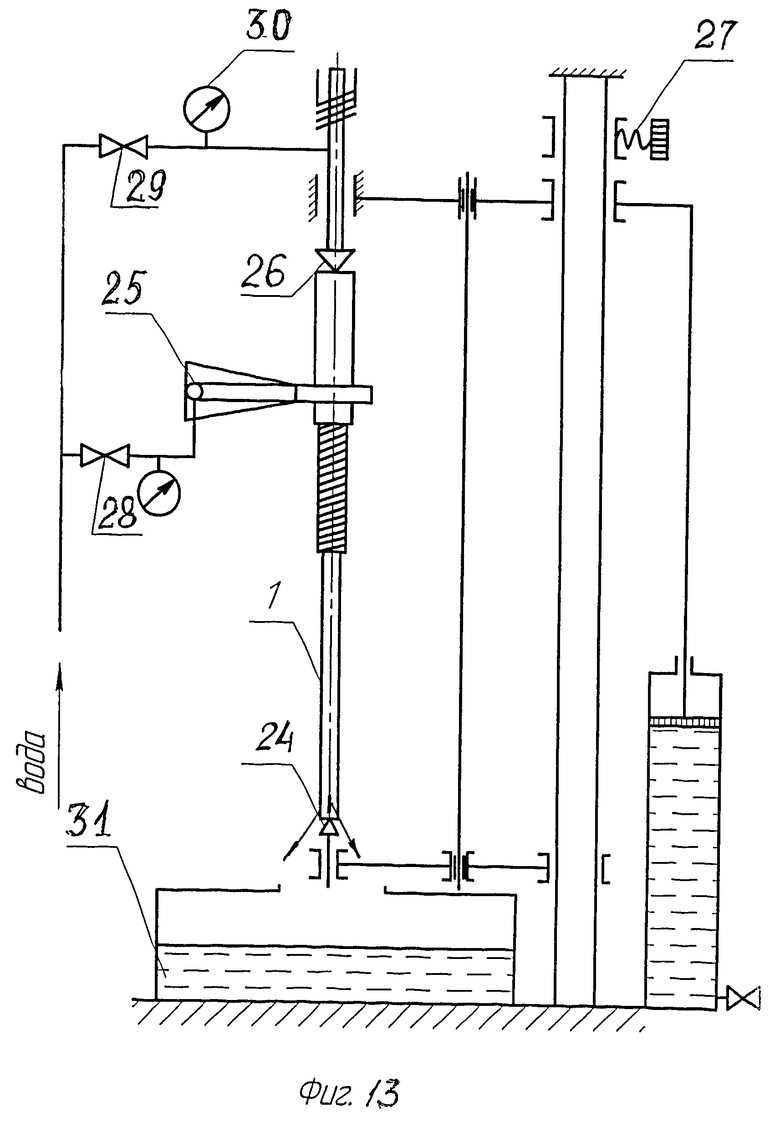

фиг.13 - схема реализации способа.

Стволы изготавливаются по типовому технологическому процессу холодного радиального обжатия улучшенной на твердость 300±27 НВ заготовки из стали 30ХН2МФА, 30ХН2МФА-Ш и др. с окончательным формированием геометрических размеров патронника, пульного входа и канала. Дальнейшая термическая обработка казенной части стволов, связанная с повышением твердости, невозможна, вследствие изменения геометрических размеров патронника и пульного входа в связи со структурными превращениями происходящими в стали при закалке.

Вкладыш ствола термообработан на твердость 38,5…44HRC, а так как ствол является более «мягкой» деталью, то в процессе эксплуатации происходит смятие его контактных поверхностей. В результате настрела в эксплуатационных условиях 8-12 тыс.выстрелов возникает круговая качка ствола более 0,4 мм, не позволяющая эксплуатировать пулемет.

Величина круговой качки К(фиг.7) определяется при принудительном развороте ствола до момента ограничения вкладышем. Круговая качка при стрельбе образуется:

- в связи с перемещениями консольно закрепленного во вкладыше ствола в вертикальной плоскости от выстрела, приводящими к смятию опорных площадок ствола, чему способствует наличие зазора по посадочным поверхностям ствола и вкладыша ствола;

- в связи с закручиванием ствола при движении пули по винтовым нарезам ствола;

- в связи с возникновением изгибающей нагрузки на опорные площадки ствола при падениях пулемета на сошки при занятии позиции и т.д., приводящей к смятию опорных площадок ствола(фиг.8, где М - изгибающий момент).

Провести ремонт ствола пулемета 6П41 в целях устранения круговой качки невозможно ввиду жесткой посадки кожуха, что исключает проведение припиловки, а возможность разборки ствола сопряжена с определенными трудностями, в частности с высверливанием крепящих штифтов, последующим демонтажем входящих в сборку деталей, часто приводящей к их выбраковке. Таким образом, замене подлежит вся сборочная единица.

В целях повышения ресурса и надежности оружия, оптимизации механических свойств элементов конструкции ствол снабжается упорным буртом с местной термической обработкой контактных поверхностей на твердость, большую, чем твердость улучшенной заготовки, а именно 38,5…44НRС (фиг.10), что значительно увеличит механическую прочность контактных поверхностей бурта ствола. Основным условием местной термообработки является отсутствие термического воздействия на канал ствола в целях предотвращения его деформации и окисления хромового покрытия. Это условие может быть выполнено при глубине закаленного слоя hmax не более 0,1 (D-d) мм, в нашем случае 2,64 мм без учета переходной зоны, которая может составлять (0,5-2)h мм, принимаем 0,5h, чтобы предохранить нагрев внутренней поверхности. Максимальная глубина термического влияния должна составлять не более 3,96≈ 4 мм. Минимальная глубина закаленного слоя hmin=0,1 R, то есть 1,7 мм, с учетом переходной зоны - 2,5 мм. Учитывая, что твердость поверхностно закаленного слоя измеряется по структуре, состоящей из 50% мартенсита, то граничные зоны глубины закаленного слоя будут составлять h=2…3,5 мм.

Ствол автоматического стрелкового оружия содержит ствол 1, средняя часть которого выполнена конической и ребристой для увеличения площади охлаждения и теплового излучения. Внутри ствол имеет канал с четырьмя нарезами 2. В казенной части ствола выполнен патронник с пульным входом 3. На казенной части ствола имеются два поперечных выреза для замыкателя 4 ствола, а также выемы 5 для прохода уступа рамы. На казенном срезе ствола выполнены кольцевой выступ 6 для упора закраины гильзы и вырез 7 для зацепа выбрасывателя. Ствол имеет оребрение 8 и четыре воздуховодных канала 9, причем верхнее и нижнее ребра ствола шире боковых. На дульной части ствола выполнен пламегаситель 10, имеющий внутреннюю коническую поверхность с продольными сквозными пазами, расширяющимися к наружной поверхности ствола в газовую камеру. На стволе жестко крепится кожух 12 с экраном 13 и пластиной 14, газовая камера 15, газовый регулятор 16, эжектор 17, колодка 18 мушки и сошка 19. На наружной части ствола выполнен упорный бурт 20 с двумя продольными пазами 21 (фиг.1, 2, 3, 4).

Ствол размещается в ствольной коробке следующим образом. Ствол (фиг.1) при сборке устанавливается во вкладыш 22 ствола до упора в бурт 20. Вкладыш 22 размещен в ствольной коробке 23 (фиг.5, 6). При этом цилиндрическая казенная часть ствола размещается в цилиндрической полости вкладыша, а выступы вкладыша размещаются в продольных пазах 21 бурта ствола.

При выстреле ствол 1 стремится повернуться на величину конструктивного зазора, меньшую 0,4 мм. При этом опорные площадки ствола ударяют по выступам вкладыша 22 ствола, а так как упорный бурт 20 закален на твердость 38,5…44 HRC и глубину 2…3,5 мм, то смятие опорных площадок не происходит.

При стрельбе с сошек и с руки с возникновением разнонаправленных изгибающих моментов на упорный бурт 20 действуют циклические нагрузки со стороны торцевой поверхности вкладыша 22 ствола.

По результатам проведенных испытаний износа контактирующих поверхностей не происходит.

Предлагаемый способ местной закалки ствола с одновременного нагрева реализуется с помощью высокочастотного генератора частотой 0,066 МГц, гидравлического закалочного станка, выполненного по одноцилиндровой схеме, индуктора для непрерывно-последовательного способа нагрева совмещенного со спрейером, приспособления для подачи охлаждающей жидкости в канал ствола.

Использование при нагреве бурта индуктора для непрерывно-последовательной закалки обусловлено простотой конструкции, его недорогим и простым изготовлением, зарекомендовавшей высокой надежностью при эксплуатации. Для предотвращения подлива охлаждающей жидкости в зону нагрева угол наклона оси отверстий спрейера выполнен в пределах 50-55° к вертикали.

В практике поверхностной закалки наиболее часто используется водяное охлаждение. При этом отмечено, что некоторые легированные стали, обычно подвергаемые закале в масле (после сквозного нагрева в печи), при поверхностной закалке тонкого слоя (до 3 мм) могут охлаждаться водой. При малой толщине нагретого слоя низкая теплопроводность легированных сталей не является преградой для применения более резких охлаждающих сред ввиду образования сжимающих, а не растягивающих напряжений.

При одновременном способе нагрева стальных изделий высотой, значительно меньшей высоты индуктора, максимальная плотность тока будет сосредоточена в средней части индуктора. Поэтому в целях получения равномерно нагретого слоя заданной глубины, исключения пережога по краям бурта, и нагрева тела ствола применяется ориентировка бурта по центру высоты цилиндрической части индуктирующего провода с одновременной центровкой бурта относительно внутренней поверхности индуктирующего провода.

Ориентировка бурта по центру высоты цилиндрической части индуктирующего провода индуктора проводится по условию:

а=0,5(Н-L), где

а - глубина установки (расстояние от верхней плоскости индуктирующего провода до верхнего торца бурта);

Н - высота цилиндрической части индуктирующего провода;

L - ширина бурта, и контролируется с помощью линейки либо визуально.

Так как в поперечном сечении бурт имеет два среза под углом 17° с вершиной R15 мм (см. фиг.11), то в целях взаимного уравновешивания сжимающих напряжений, снижения деформации ствола при нагреве и охлаждении применяется центровка бурта относительно внутреннего диаметра индуктирующего провода индуктора.

Учитывая, что ток по индуктору течет по пути наименьшего сопротивления, то есть в месте разреза индуктирующего провода, его плотность будет минимальна и, принимая во внимание характер износа торцевой поверхности, ограниченной срезами и радиусом, бурт центруют, как показано на фиг.11. Поверхность, ограниченная окружностью (испытывающая меньшие нагрузки), обращена к разрезу индуктирующего провода.

В целях предупреждения появления цветов побежалости на полях и нарезах канала ствола в зоне нагрева и исключения деформации ствола применяется дополнительное водяное охлаждение канала ствола. Охлаждающая жидкость подается через шесть отверстий ⌀ 1,5 мм под углом 55-60° к поверхности первого конуса патронника, выполненных в верхнем поддерживающем центре гидравлического закалочного станка. Система подачи воды снабжена манометром для измерения давления и регулировочным вентилем.

Критическая точка АС3 для стали 30ХН2МФА составляет 830°С. Принимая во внимание, что заготовка предварительно прошла улучшение и, что глубина горячего проникновения тока в металл при частоте 0.066 МГц составляет 2 мм, то смещение критической точки АСЗ не происходит. Незначительное превышение температуры до 880-900°С необходимо для достижения закалочной температуры на глубине 3-3,5 мм за счет теплопроводности стали.

Пример реализации способа (фиг.13): подготавливают к работе высокочастотный генератор, устанавливая на нем анодное напряжение и время нагрева согласно технологическому процессу, регулируют положение индуктора относительно центров гидравлического закалочного станка. Ствол 1 устанавливают дульным срезом в нижний центр 24 гидравлического закалочного станка, казенную часть вводят в индуктор 25, совмещенный со спрейером и фиксируют подпружиненным поддерживающим центром 26. Включают гидравлический закалочный станок и производят центровку высоты положения бурта относительно индуктирующего провода путем регулировки положения верхнего упора 27 штока гидроцилиндра, добиваясь при этом размещения бурта по центру цилиндрической части индуктирующего провода. Контролируют размер «а». Проверяют центровку бурта относительно внутреннего диметра индуктирующего провода. При необходимости проводят корректировку поворотом ствола. Подают воду в обе ветви индуктора, совмещенного со спрейером. Регулируют подачу воды вентилем 28 таким образом, чтобы она не попадала в зону нагрева. Открывают вентиль 29 подачи воды в канал ствола и по манометру 30 устанавливают давление 0,03-0,06 МПа. Величина устанавливаемого давления воды зависит от конструкции нижнего центра 24. Вода вытекает в ванну 31 гидравлического закалочного станка через пазы пламегасителя. Включают высокочастотный генератор и в течение 8-9 секунд нагревают поверхности бурта, подлежащие закалке. После отключения реле времени высокочастотного генератора резко переводят нагретую зону ствола под охлаждение водяным душем из спрейера индуктора. Охлаждают в течение 3-4 секунд. Перекрывают вентили 28 и 29 подачи воды. Извлекают из центров закаленный ствол и устанавливают следующий, подлежащий закалке. Таким образом закаливается партия стволов.

Центровка высоты положения бурта относительно индуктирующего провода производится периодически.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ПЕНЬКА СТВОЛА АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ | 2014 |

|

RU2570262C1 |

| РУЧНОЙ ПУЛЕМЕТ | 2002 |

|

RU2209385C1 |

| АВТОМАТИЧЕСКОЕ СТРЕЛКОВОЕ ОРУЖИЕ | 2000 |

|

RU2183804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА КРУПНОКАЛИБЕРНОГО ПУЛЕМЕТА | 2013 |

|

RU2530218C2 |

| РУЧНОЙ ДЕСАНТНЫЙ ПУЛЕМЕТ | 1999 |

|

RU2198369C2 |

| СПОСОБ ПРОДУВКИ СТВОЛА СТРЕЛКОВОГО ОРУЖИЯ И КОНСТРУКЦИЯ СТВОЛА | 1999 |

|

RU2142108C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ | 2011 |

|

RU2458157C1 |

| Устройство охлаждения стволов автоматического оружия | 2022 |

|

RU2776618C1 |

| Способ ускорения пуль и многосекционный многопульный унитарный выстрел для его осуществления | 2023 |

|

RU2814053C1 |

| Охлаждаемый пулеметный ствол | 2020 |

|

RU2752367C1 |

Группа изобретений относится к области военной техники и может быть использована при создании автоматического стрелкового оружия, например стволов единых пулеметов, изготовленных методом холодного радиального обжатия. Способ местной закалки ствола заключается в том, что ствол устанавливают в приспособление, обеспечивающее его вертикальное перемещение, ориентируют бурт, центрируют, подают охлаждающую жидкость в канал ствола и спрейер, нагревают без вращения выше точки АC3 до температуры 880-900°С. Охлаждают путем резкого перемещения нагретой зоны под спрейер индуктора. Ствол (1) содержит канал с четырьмя нарезами (2). В казенной части ствола выполнен патронник с пульным входом (3). На казенной части ствола имеются два поперечных выреза для замыкателя (4) ствола, а также выемы (5) для прохода уступа рамы. На казенном срезе ствола выполнены кольцевой выступ (6) для упора закраины гильзы и вырез (7) для зацепа выбрасывателя. На дульной части ствола выполнен пламегаситель (10). Ствол имеет оребрение (8) и четыре воздуховодных канала. На стволе жестко крепится кожух (12) с экраном (13) и пластиной (14), газовая камера (15), газовый регулятор (16), эжектор (17), колодка (18) мушки и сошка (19). На наружной части ствола выполнен термически обработанный упорный бурт (20) с двумя продольными пазами (21). Технический результат, получаемый при осуществлении группы изобретений относительно ствола автоматического стрелкового оружия, заключается в устранении круговой качки ствола. 2 н.п. ф-лы, 13 ил.

1. Ствол автоматического стрелкового оружия, изготовленный методом холодного радиального обжатия, имеющий снаружи коническую и ребристую среднюю часть, переднюю цилиндрическую часть с четырьмя продольными воздуховодными каналами с верхним и нижним ребрами шире боковых, казенную часть с двумя поперечными вырезами под замыкатель, выемами для прохода уступа рамы и пазами для выступов ствольной коробки, кольцевым выступом для упора закраины гильзы, вырезом для зацепа выбрасывателя, внутри канал с четырьмя нарезами, патронник с пульным входом, пламегаситель с внутренней конической поверхностью и продольными сквозными пазами, расширяющимися к наружной поверхности ствола, отверстие в стенке ствола для отвода части пороховых газов в газовую камеру, закрепленные на стволе кожух с экраном и пластиной, газовой камерой с газовым регулятором, эжектором, колодкой мушки, сошкой, отличающийся тем, что снаружи ствол снабжен термически обработанным упорным буртом с двумя продольными пазами, причем глубина закаленного слоя составляет 2-3,5 мм.

2. Способ местной закалки ствола автоматического стрелкового оружия, включающий установку в индуктор с технологическим зазором, нагрев и охлаждение из спрейера, отличающийся тем, что ствол устанавливают в приспособление с ускоренным вертикальным перемещением, ориентируют бурт по центру цилиндрической части индуктирующего провода, центруют относительно внутреннего диаметра индуктора, подают охлаждающую жидкость в канал ствола и спрейер, нагревают без вращения выше точки Аc3 до температуры 880-900°C в индукторе для непрерывно-последовательной закалки, охлаждают путем резкого перемещения нагретой зоны под спрейер индуктора, причем охлаждающая жидкость подается в канал ствола под давлением 0,03-0,06 МПа.

| US 20070175078 A1, 02.08.2007 | |||

| US 4622080 A, 11.11.1986 | |||

| Головин Г.Ф | |||

| Высокочастотная термическая обработка | |||

| - Л.: Машиностроение, 1990, 3-е издание | |||

| JP 2000160387 А, 13.06.2000. |

Авторы

Даты

2013-11-10—Публикация

2012-02-28—Подача