Изобретение относится к способу получения биогаза из органической массы в биогазовом реакторе (который далее в тексте также называют ферментером).

Связывание солнечной энергии в биомассе в ходе растительного фотосинтеза является одним из важнейших самовоспроизводящихся источников энергии (Maurer, М. и Winkler, J.-P. Biogas. Theoretische Grundlagen, Bau und Betrieb von Anlagen. 1982; Springer-Verlag). С использованием энергии, полученной в процессе фотосинтеза, растения в качестве продуктов обмена веществ синтезируют макромолекулы. В ходе анаэробного распада в биогазовых установках эти макромолекулы могут с очень высокой эффективностью преобразовываться в метан и диоксид углерода, так что до 82% энергии, запасенной в растениях, переводится в метан.

Процесс получения биогаза можно разбить на четыре этапа. На первом этапе, этапе гидролиза, сложные структуры биомассы расщепляются до образующих их мономеров (сахара, жиры, белки). Затем происходит разложение мономеров до короткоцепочечных жирных кислот (ацидогенез). На третьем (ацетогенез) и четвертом (метаногенез) этапах вначале происходит образование уксусной кислоты, а затем - метана. В качестве побочных продуктов в процессе получения биогаза образуются, прежде всего, диоксид углерода и другие газы в небольших концентрациях. Оптимальные условия среды на различных этапах часто очень сильно различаются (SAHM: Biologie der Methanbildung. Chem.-Ing. Tech. 53 (1981), №11, S.854-863).

На современном уровне техники анаэробное разложение органических веществ осуществляется в водной среде с содержанием сухого вещества, как правило, менее 30%.

В зависимости от микроорганизмов, участвующих в процессе, получение биогаза осуществляется при различных оптимальных температурах в диапазоне от 25 до 57°С.

Оптимальное соотношение «углерод:азот:фосфор:сера» для гидролиза и ацидогенеза равно 500:15:5:3, для ацетогенеза и метаногенеза - 600:15:5:3.

Оптимальное значение pH для гидролиза и ацидогенеза лежит в диапазоне от 5,2 до 6,3 единиц pH, оптимальное значение pH для ацетогенеза и метаногенеза лежит в диапазоне от 6,7 до 7,5 единиц pH.

В качестве субстратов брожения используют твердые и жидкие субстраты. В биогазовых установках используют как биогенные отходы промышленности, коммерческой деятельности, сельского хозяйства и домашних хозяйств, так и специально выращиваемые для получения метана богатые энергией растения. В сельскохозяйственных биогазовых установках часто в процесс дополнительно подают экскременты животных, чтобы использовать их энергетический потенциал. В биогазовый реактор в начале процесса получения биогаза часто загружают жидкий навоз совместно с собранными энергетическими растениями, после чего биогазовый реактор загружают исключительно собранными энергетическими растениями. Изобретение относится ко всем без исключения вариантам получения биогаза.

Последний этап разложения, образование метана, осуществляется метаногенными микроорганизмами, которые относятся к группе Archaea (архебактерии). Совместно с галобактериями и некоторыми гипертермофильными бродильными бактериями они образуют ветвь Euryarcheota (Schlegel H.-G. Allgemeine Mikrobiologie; 8 Aufl., 2007, Georg Thieme Verlag). Метаногенные микроорганизмы занимают особое положение среди всех живых существ. Многие процессы их обмена веществ могут протекать только с помощью коферментов, которые у других микроорганизмов лишь очень редко играют какую-либо роль. Одним из 7 известных в настоящее время коферментов является Коэнзим F430, кофактор с центральным ионом никеля. Другим примером является формилметанофурандегидрогеназа с молибденовым кофактором (SCHLEGEL, а.а.О. 2007). Из-за этих уникальных процессов обмена веществ метаногенные организмы предъявляют особые требования к концентрации микроэлементов.

Уже известно, что в ферментер биогазовых установок можно добавлять добавки, содержащие микроэлементы. В Патенте ЕР 1577269 А1 описано добавление цеолита, обогащенного микроэлементами, для устранения дефицита важных для метаногенных бактерий микроэлементов. Субстратом брожения является, например, смесь жидкого свиного навоза и кукурузного силоса. При добавлении известных добавок с микроэлементами были получены лишь временные, небольшие улучшения выделения биогаза, или улучшений не было вообще.

Исходя из этого, в основе настоящего изобретения лежит задача разработать способ получения биогаза, который обеспечивал бы улучшенное снабжение микроорганизмов микроэлементами.

Эта задача решена за счет способа с признаками п.1 формулы изобретения. Предпочтительные формы осуществления настоящего изобретения приведены в зависимых пунктах формулы изобретения.

Способ получения биогаза из биомассы в биогазовом реакторе согласно настоящему изобретению включает в себя следующие стадии:

- задают по меньшей мере одно контрольное значение концентрации по меньшей мере одного микроэлемента в биогазовом реакторе, необходимое для эффективного получения биогаза;

- получают биогаз в биогазовом реакторе из биомассы;

- определяют концентрацию по меньшей мере одного микроэлемента в биомассе, находящейся в биогазовом реакторе; и

- в случае, если определенная концентрация микроэлемента ниже упомянутого контрольного значения микроэлемента, этот микроэлемент добавляют в биогазовый реактор.

Изобретение основано на неожиданно обнаруженном явлении, состоящем в том, что получение биогаза в биогазовом реакторе является особенно эффективным, если концентрация по меньшей мере одного микроэлемента, имеющего значение для получения биогаза, достигает контрольного значения. Важные микроэлементы и контрольные значения их концентраций в биогазовом реакторе были определены в результате исследований, проведенных на лабораторных установках и установках, используемых на практике. Следует понимать, что в результате дальнейших исследований могут быть получены дополнительные данные, которые позволят задать другие или более точные контрольные значения. В способе согласно настоящему изобретению определяют фактическую концентрацию по меньшей мере одного микроэлемента в биомассе, находящейся в биогазовом реакторе (или в «содержимом ферментера», или в «субстрате брожения»). Более конкретно, под биомассой понимают ранее упомянутый субстрат брожения, включая содержащиеся в нем или добавленные микроорганизмы. Если определенная концентрация микроэлемента меньше контрольного значения, то соответствующий микроэлемент добавляют в биогазовый реактор. При этом добавление микроэлемента может быть ограничено теми случаями, в которых имеется явное недостижение контрольного значения (например, оно находится в заданных пределах допуска). Если фактическая концентрация микроэлемента превышает контрольное значение (возможно, за вычетом допуска), то от добавления микроэлемента отказываются. Слишком высоких концентраций микроэлементов по возможности следует избегать, так как при этом нарушается выделение биогаза в биогазовом реакторе. Кроме того, передозировки приводят к тому, что участки земли, на которые выгружают остатки биомассы после брожения, чрезмерно загрязняются тяжелыми металлами. Таким образом, за счет поддержания контрольного значения по меньшей мере одного микроэлемента обеспечивается более эффективное получение биогаза. Предпочтителен контроль за поддержанием контрольных значений концентраций нескольких микроэлементов и при необходимости - их регулирование посредством добавления микроэлементов. Добавление микроэлементов при этом способствует стабилизации и повышению производительности образования газообразного метана из органического вещества. Если дефицит микроэлементов в субстрате брожения устраняется, то производительность и плотность популяции содержащихся в ферментере организмов повышаются, и за счет этого становится возможным повышение количества субстрата, пропускаемого через биогазовую установку.

Исследования показали, что контроль за поддержанием контрольных значений концентраций определенных микроэлементов имеет особенно большое значение для эффективности получения биогаза. При этом речь идет о таких микроэлементах, как никель, кобальт, молибден и железо. Поэтому согласно одной из форм осуществления способа согласно настоящему изобретению устанавливают контрольные значения для концентраций микроэлементов никеля, и/или кобальта, и/или молибдена, и/или железа и определяют концентрации микроэлементов никеля, и/или кобальта, и/или молибдена, и/или железа в биомассе, содержащейся в биогазовом реакторе. Тогда можно устранить возможный дефицит вышеуказанных микроэлементов в биогазовом реакторе.

Согласно следующей форме осуществления настоящего изобретения контрольные значения равны: для никеля - от 4 до 30 мг/кг сухого вещества (С.В.), и/или для кобальта - от 0,4 до 10 мг/кг С.В., и/или для молибдена - от 0,05 до 16 мг/кг С.В., и/или для железа - от 750 до 5000 мг/кг С.В.

Согласно следующей форме осуществления настоящего изобретения контрольные значения равны: для никеля - минимум 10 и/или максимум 25 мг/кг С.В., и/или для кобальта - минимум 1,0 и/или максимум 5,0 мг/кг С.В., и/или для молибдена - минимум 1,0 и/или максимум 10,0 мг/кг С.В., и/или для железа -минимум 1500 и/или максимум 3.500 мг/кг С.В.

По современным данным, оптимальные контрольные значения равны: для никеля - 16 мг/кг С.В., и/или для кобальта - 1,8 мг/кг С.В., и/или для молибдена - 4 мг/кг С.В., и/или для железа - 2400 мг/кг С.В.

Кроме того, исследования показали, что при получении биогаза имеют значение и другие микроэлементы. При этом речь идет о таких микроэлементах, как марганец, медь, селен, вольфрам и цинк. Поэтому согласно одной из форм осуществления настоящего изобретения устанавливают контрольные значения для концентраций микроэлементов марганца, и/или меди, и/или селена, и/или вольфрама, и/или цинка, и определяют концентрации микроэлементов марганца, и/или меди, и/или селена, и/или вольфрама, и/или цинка в биогазовом реакторе. В случае дефицита соответствующий микроэлемент добавляют в биогазовый реактор.

Согласно следующей форме осуществления настоящего изобретения контрольные значения равны: для марганца - от 100 до 1500 мг/кг С.В., и/или для меди - от 10 до 80 мг/кг С.В., и/или для селена - от 0,05 до 4 мг/кг С.В., и/или для вольфрама - от 0,1 до 30 мг/кг С.В., и/или для цинка - от 30 до 400 мг/кг С.В.

Согласно следующей форме осуществления настоящего изобретения контрольные значения равны: для марганца - минимум 250 и/или максимум 350 мг/кг С.В., и/или для меди - минимум 30 и/или максимум 50 мг/кг С.В., и/или для селена - минимум 0,3 и/или максимум 0,7 мг/кг С.В., и/или для вольфрама - минимум 0,4 и/или максимум 0,8 мг/кг С.В., и/или для цинка - минимум 150 и/или максимум 250 мг/кг С.В.

По современным данным оптимальные концентрации равны: для марганца - 300 мг/кг С.В., и/или для меди - 40 мг/кг С.В., и/или для селена - 0,5 мг/кг С.В., и/или для вольфрама - 0,6 мг/кг С.В., и/или для цинка - 200 мг/кг С.В.

Устранение дефицита микроэлементов должно осуществляться с учетом биологической доступности и фактической потребности. Согласно одной из форм осуществления настоящего изобретения вначале повышают доступность уже содержащихся в субстрате брожения микроэлементов. Это можно осуществить, например, за счет изменения физических параметров способа, таких как температура, давление, содержание сухого вещества, содержание воды, интенсивность перемешивания. Согласно одной из форм осуществления настоящего изобретения в биогазовый реактор добавляют добавку, повышающую биологическую доступность микроэлементов. Биологическая доступность микроэлементов снижается при высокой концентрации сульфидных ионов; при этом в осадок выпадают малорастворимые и биологически недоступные сульфиды металлов. Согласно одной из форм осуществления способа биологическую доступность повышают путем добавления средства, снижающего концентрацию сульфидного иона. В связи с высоким сродством железа к сульфидному иону можно связать сульфидные ионы путем добавления железа, тогда микроэлементы, добавленные в малых количествах, будут в незначительном объеме связываться сульфидными ионами. При этом положительное влияние оказывает то, что само железо в высоких концентрациях не приводит к подавлению образования газа в ферментере. Поэтому согласно одной из форм осуществления способа в биогазовый реактор добавляют микроэлемент железо.

Согласно следующей форме осуществления способа первоначально повышают доступность микроэлементов, уже содержащихся в субстрате брожения, после чего устраняют их дефицит посредством добавления микроэлементов. За счет этого удается избежать прямого снижения биологической доступности микроэлементов, добавленных для устранения дефицита, например - за счет связывания их сульфидами.

Согласно следующей форме осуществления способа после повышения биологической доступности микроэлементов определяют концентрацию по меньшей мере одного микроэлемента в биомассе и компенсируют недостаток микроэлемента посредством добавления этого микроэлемента. Это способствует лучшему использованию уже содержащихся в субстрате брожения микроэлементов и установлению оптимальных концентраций микроэлементов в биомассе.

Концентрацию по меньшей мере одного микроэлемента в биогазовом реакторе можно определить различными способами. Согласно одной из форм осуществления способа концентрацию определяют посредством ICP (эмиссионной спектрометрии с индуктивно связанной плазмой) в по меньшей мере одной пробе из биогазового реактора.

Обычно концентрацию по меньшей мере одного микроэлемента необходимо определить только один раз, чтобы проверить соответствие установленному контрольному значению и при необходимости добавить соответствующий микроэлемент. Концентрации микроэлементов внутри ферментера зависят от ранее загруженных в ферментер субстратов, и поэтому они могут изменяться при подпитке ферментера. Кроме того, добавляемые субстраты и вспомогательные вещества могут влиять на биологическую доступность микроэлементов, и поэтому с течением времени она может изменяться. Для оценки изменений концентраций микроэлементов в биогазовом реакторе согласно одной из форм осуществления способа через определенные промежутки времени повторно определяют концентрацию по меньшей мере одного микроэлемента в биогазовом реакторе. Фактическую концентрацию по меньшей мере одного микроэлемента сравнивают с установленным контрольным значением и используют в качестве основы для расчета необходимого количества добавки.

Количество микроэлемента, которое необходимо добавить, можно определить различными способами. Например, в случае дефицита микроэлемента можно добавлять заранее заданное количество микроэлемента однократно или многократно через определенные промежутки времени. Через определенные промежутки времени можно определять концентрацию микроэлемента в биогазовом реакторе. На основании определенной концентрации можно установить, необходимо ли повторное добавление заранее заданного или иного количества. Если контрольное значение по-прежнему не достигнуто, можно увеличить добавляемое количество микроэлемента в зависимости от соотношения контрольного значения и измеренной фактической концентрации. Если контрольное значение превышено, можно уменьшить добавляемое количество микроэлемента в соответствии с соотношением контрольного значения и измеренной фактической концентрации. Таким образом можно оптимизировать добавляемое количество микроэлемента.

Согласно следующей форме осуществления добавляемое количество микроэлемента не задано заранее. Напротив, количества микроэлементов, которые необходимо добавить, определяют в зависимости от разницы контрольного значения и определенной концентрации. При большой разнице добавляют, соответственно, большое количество микроэлементов, а при небольшой разнице - соответствующее небольшое количество микроэлементов через определенные промежутки времени. Для компенсации потерь микроэлементов согласно следующей форме осуществления настоящего изобретения определяют количество микроэлементов, которое необходимо добавить, с учетом микроэлементов, удаляемых из биогазового реактора вместе с остатками субстрата брожения после ферментации.

Согласно одной из форм осуществления настоящего изобретения в биогазовый реактор однократно добавляют некоторое количество микроэлементов, которое рассчитано таким образом, чтобы было обеспечено немедленное повышение содержания микроэлементов до конечного уровня. Добавление можно повторять через определенные промежутки времени. Более конкретно, можно повторно добавлять микроэлементы по истечении части времени пребывания субстрата или по истечении всего времени пребывания субстрата в биогазовом реакторе.

Согласно следующей форме осуществления настоящего изобретения в биогазовый реактор первоначально добавляют такое количество микроэлементов, которое меньше потребности. Затем осуществляют добавление в соответствии с потребностью. За счет этого микробиологическая система, находящаяся в биогазовом реакторе, может постепенно приспособиться к новым условиям.

Тем не менее, в основу всегда должна быть положена потребность в микроэлементах с учетом того промежутка времени, на который рассчитано добавление микроэлементов. Промежуток времени, в течение которого добавляют количество микроэлементов, не покрывающее потребность в них, предпочтительно короче, чем время пребывания субстрата брожения в биогазовом реакторе, которое составляет, например, 1-3 месяца. Согласно одной из форм осуществления настоящего изобретения первоначально в течение одной-двух недель добавляют только часть от того количества микроэлементов, которое должно быть добавлено.

Согласно следующей форме осуществления настоящего изобретения микроэлементы добавляют в биогазовый реактор в хорошо растворимой форме. Согласно следующей форме осуществления настоящего изобретения их равномерно распределяют в биогазовом реакторе. За счет этого можно избежать ситуации с избытком или недостатком микроэлементов в отдельных зонах биогазового реактора.

Согласно одной из форм осуществления настоящего изобретения микроэлементы добавляют непрерывно, однократно или многократно (например, через одинаковые или неодинаковые промежутки времени и/или в одинаковых или различных количествах). Их добавляют, например, посредством однократного или многократного добавления депо, которое высвобождает микроэлементы в течение более длительного периода времени. Однократное добавление микроэлементов можно осуществить, например, для того, чтобы на непродолжительное время повысить образование биогаза в биогазовом реакторе. Затем можно поддерживать этот уровень выделения биогаза за счет изменения его загрузки биомассой. Непрерывное или многократное добавление микроэлементов может осуществляться, например, в том случае, если необходимо в течение длительного времени компенсировать дефицит микроэлементов в загружаемой в биогазовый реактор биомассе.

Добавление микроэлементов может осуществляться через различные промежутки времени. Согласно одной из форм осуществления настоящего изобретения оно осуществляется ежедневно или через промежутки времени, равные нескольким дням. Согласно другой форме осуществления настоящего изобретения добавление микроэлементов производят через промежутки времени, которые примерно равны времени пребывания биомассы в биогазовом реакторе (например, 1-3 месяцам). Эти промежутки времени предпочтительно являются максимальными промежутками времени между добавлениями микроэлементов, так как можно предположить, что во время пребывания биомассы в ферментере добавленные микроэлементы в значительной мере расходуются или удаляются из ферментера. Также возможно добавление микроэлементов через различные промежутки времени.

Если отдельные стадии процесса получения биогаза осуществляются в пространственно разделенных резервуарах или биогазовых реакторах, то за счет соответствующих добавок можно обеспечить удовлетворение различных потребностей в микроэлементах сообществ бактерий, присутствующих в различных биогазовых реакторах.

Согласно одной из форм осуществления настоящего изобретения в биогазовый реактор добавляют добавку, которая содержит различные микроэлементы. Эта добавка является, например, смесью различных микроэлементов в жидкой или твердой форме, причем твердую добавку можно добавлять в форме порошка, или в форме гранулята, или любого другого твердого вещества, которое быстро или постепенно распадается в субстрате брожения, или растворяется в субстрате брожения, или выделяет микроэлементы.

Согласно одной из форм осуществления настоящего изобретения добавку изготавливают специально в соответствии с контрольными значениями и определенными концентрациями микроэлементов. Таким образом, в биогазовый реактор добавляют добавку, специально приспособленную к потребностям, и ее добавляют непрерывно, однократно или многократно.

Согласно другой форме осуществления настоящего изобретения производят добавки, содержащие несколько микроэлементов, с различными количественными соотношениями микроэлементов, и в биогазовый реактор добавляют те из этих добавок, состав которых ближе всего соответствует составу добавки, которую нужно добавить в биогазовый реактор, определенному с помощью контрольного значения и определенных концентраций микроэлементов. В этом варианте способа также изготавливают различные стандартные добавки, из которых в случае необходимости выбирают ту, которая лучше всего подходит для компенсации дефицита микроэлементов в биогазовом реакторе. Эту выбранную добавку непрерывно, однократно или многократно добавляют в биогазовый реактор.

Далее будет более подробно разъяснен способ анализа микроэлементов посредством IСР-анализа.

Получение проб

Из ферментера, подлежащего исследованию, отбирают гомогенную пробу так, чтобы состав этой пробы был идентичным общему составу содержимого ферментера. Количество пробы должно составлять в общей сложности примерно 2 кг.

На каждом этапе обработки пробы следует обеспечивать достаточное перемешивание (гомогенность).

Обработка проб

От пробы отделяют примерно 600 г в алюминиевую чашку, выстланную бумагой для выпечки, после чего сушат ее в течение как минимум 48 часов при 65°С в камерной сушилке с циркуляцией воздуха. Пробу из ферментера первоначально сушат при 65°С, чтобы получить материал, который можно хранить и обрабатывать. Учитывается потеря веса при сушке; для этого емкость для пробы и пробу взвешивают до и после сушки.

Расчет сухого вещества после сушки при 65°С (сокращенно С.В.) в %:

% С.В. (65°С): Остаточный вес пробы после сушки / Вес пробы до сушки × 100%.

Весь сухой материал пробы размалывают в мельнице (тонкость помола - до прохождения через сито с размером ячеек 1 мм).

Материал, высушенный при 65°С, еще содержит некоторое остаточное количество воды. С использованием материала, высушенного и размолотого при 65°С, производится определение сухого вещества при 105°С, в ходе которого измеряют потерю веса после 4 часов сушки при 105°С.

Расчет сухого вещества после сушки при 105°С в %:

%С.В. (105°С): Остаточный вес пробы после сушки / Вес пробы до сушки × 100%.

Остаточное содержание воды представляет собой разницу между % С.В. (105°С) и 100%.

Расчет суммарного сухого вещества содержимого ферментера:

%С.В.в ферментере=% С.В.(105°С)×% С.В.(65°С)/100%

Растворение пробы:

Из гомогенного материала пробы отвешивают ровно 3 г в кварцевую пробирку и нагревают ее на электроплитке так, чтобы органический материал начал обугливаться. После прекращения выделения дыма кварцевую пробирку помещают в муфельную печь, где ее озоляют в течение не менее чем 32 часов при 550°С.

В охлажденную кварцевую пробирку добавляют 5 мл 65%-ного раствора азотной кислоты и 0,5 мл 30%-ного раствора перекиси водорода и помещают пробирку в микроволновой автоклав, чтобы затем растворить пробу посредством обработки ее микроволнами. Условия микроволнового растворения следует выбрать такими, чтобы максимальное количество микроэлементов перешло в раствор (примерно 7,5 мин при мощности 600 Вт).

Растворенную пробу переливают в мерную колбу, как правило - в мерную колбу объемом 50 мл, и доводят до метки деионизированной водой.

Измерение содержания микроэлементов с помощью IСР-спектрометра

Возможные нерастворившиеся компоненты отфильтровывают, после чего раствор анализируют с помощью ICP-OES-спектрометра. ICP-OES-спектрометрия - это спектрометрия с индуктивно связанной плазмой и с оценкой оптических спектров испускания. Это широко распространенный способ измерения, предназначенный для определения элементов в растворе, в ходе осуществления которого раствор пробы накачивают в пламя с температурой порядка 5000-8000 градусов Кельвина (полученное с использованием индуктивно связанной плазмы). Элементы, содержащиеся в растворе пробы, при этом испускают типичные для каждого элемента спектральные линии, которые можно обработать оптическими способами и распознать. Прибор имеет функцию калибровки, которую можно провести с использованием различных стандартных растворов, содержащих элементы, очень сходные с основой содержимого ферментера. С помощью калибровки производится расчет количественного содержания каждого элемента.

Количественно оцениваются следующие элементы: натрий, кальций, калий, магний, сера, фосфор, медь, бор, марганец, цинк, никель, кобальт, молибден, селен, железо, вольфрам.

В будущем предполагается определять также содержания других элементов, если будет установлена взаимосвязь между концентрацией этих элементов и функцией ферментера.

Расчет содержания элементов в сухом веществе

На основании ICP-анализа получают для исследованных элементов их концентрации в мг/л и с учетом веса пробы, разведений и остаточного содержания влаги рассчитывают их содержания в сухом веществе. Таким образом для каждого исследованного микроэлемента (МЭ) получают его содержание в суспензии, содержащейся в ферментере, в пересчете на сухое вещество:

Конц. (МЭ)в ферментере в мг/кг С.В.

Далее приведено объяснение расчета количества добавок микроэлементов, необходимого для оптимальной эксплуатации биогазовых установок.

Общая информация

С помощью полученных значений концентраций различных микроэлементов и сведений о том, какие концентрации необходимы для оптимального процесса получения биогаза, можно для каждого отдельного элемента рассчитать, является ли содержание этого конкретного микроэлемента достаточным или существует дефицит. Если существует дефицит, то необходимо компенсировать этот дефицит посредством добавления хорошо растворимых и высоко доступных микроэлементов в форме солей. В ферментере должно быть обеспечено хорошее равномерное распределение этих добавок, содержащих микроэлементы.

Все микроэлементы обозначены как МЭ. Приведенный ниже расчет необходимо выполнить для всех необходимых микроэлементов по отдельности.

Расчет дефицита

Конц. (МЭ)оптимальная - Конц. (МЭ)в ферментере = ДефицитМЭ (мг/кг С.В.).

Конц. (МЭ)оптимальная в мг/кг С.В. = оптимальная концентрация микроэлемента МЭ.

Конц. (МЭ)в ферментере в мг/кг С.В. = измеренная концентрация микроэлемента МЭ.

Если значение дефицита отрицательно, то есть Конц. (МЭ)оптимальная<Конц. (МЭ)в ферментере, то добавления микроэлементов не требуется.

Если значение дефицита положительно, то есть Конц. (МЭ)оптимальная>Конц. (МЭ)в ферментере, то необходимо добавление микроэлементов.

Расчет количества микроэлементов, необходимого для компенсации дефицита:

Если для микроэлемента установлен положительный дефицит, то этот дефицит должен быть компенсирован посредством добавления добавки. Компенсация рассчитывается как половина фактического дефицита, и ее добавляют порциями в течение 7 дней, чтобы микробиологическая система могла медленно приспособиться к новым условиям. При расчете на практике можно исходить из того, что объем содержимого ферментера в м3 равен его массе в тоннах.

Вес добавки микроэлемента для добавления в течение 7 дней с целью 50%-ной компенсации дефицита:

Вес содержимого ферментера (т) × % С.В.в ферментере (%) × ДефицитМЭ (мг/кг СВ.)×0,5/100% = Вес добавкимэ для 50%-ной компенсации (г).

Так как микроэлемент используют в форме соли или предварительно приготовленной смеси солей, то на основании веса добавки микроэлемента нужно рассчитать вес добавки соли данного микроэлемента с учетом содержания микроэлемента в соли или в смеси солей (доля микроэлемента в соли в %).

Вес добавки соли микроэлемента для добавления в течение 7 дней с целью 50%-ной компенсации дефицита:

Вес добавкиМЭ для 50%-ной компенсации (г) / Доля микроэлемента в соли в % ×100% = Вес добавкисоли мэ для 50%-ной компенсации (г).

Расчет потерь при разгрузке

Через 7 дней добавляют те количества микроэлементов, которые ежедневно утрачивались из-за разгрузки ферментера и не были компенсированы за счет загрузки субстрата. Эта ежедневная разгрузка при постоянной загрузке субстрата за несколько дней приводит к ранее упомянутому дефициту микроэлементов.

Расчет производится на основании гидравлического времени пребывания (HRT) субстрата брожения в ферментере, которое означает, в течение какого времени добавленное вещество в среднем находится в ферментере. Хотя в течение первых 7 дней было компенсировано лишь 50% дефицита, тем не менее теперь исходят из того, что весь дефицит был частями выгружен из ферментера, то есть концентрация микроэлемента медленно приближается к оптимальной потребности.

Вес ежедневной добавки микроэлемента для компенсации потерь за счет выгрузки субстрата:

Вес содержимого ферментера (т) × С.В.в ферментере (%) × Дефицитмэ (мг/кг С.В.) / 100% / HRT (д)=Вес добавкимэ в день (г).

Так как микроэлемент используют в форме соли или предварительно приготовленной смеси солей, то на основании веса добавки микроэлемента нужно рассчитать вес добавки соли данного микроэлемента с учетом содержания микроэлемента в соли или в смеси солей (доля микроэлемента в соли в %).

Вес ежедневной добавки соли микроэлемента для компенсации потерь за счет выгрузки субстрата:

Вес добавкимэ в день (г) / Доля МЭ в соли в % × 100% = Вес добавкисоли мэ в день (г).

Пример расчета

Чтобы разъяснить конкретный образ действий, далее будет выполнен пример расчета для микроэлемента никеля.

Данные, взятые для примера:

Конц. (Ni)в фериентере=4,3 мг/кг С.В. по результатам анализа содержимого ферментера

Содержимое ферментера = 2.500 м3 или 2.500 m

Среднее время пребывания субстрата в ферментере (HRT) =63 дня

Содержание С.В. в ферментере =8,7%

Добавление микроэлемента производится в виде никеля сульфата гексагидрата с содержанием никеля, равным 22,35%.

Расчет дефицита

Для никеля оптимальным признано содержание, равное 4-30 мг/кг С.В.

Конц. (Ni)оптимальная=16,0 мг/кг С.В. = оптимальная концентрация микроэлемента никеля.

Конц. (МЭ)оптимальная - Конц. (МЭ)в ферментере=Дефицитмэ (мг/кг С.В.).

16,0-4,3=11,7 мг/кг С.В.=ДефицитNi.

Так как дефицит положителен, то есть Конц. (Ni)оптимальная >Конц. (Ni)в ферментере, то необходима добавка микроэлемента.

Расчет количества добавки микроэлемента, необходимого для компенсации дефицита

Вес добавки микроэлемента для добавления в течение 7 дней с целью 50%-ной компенсации дефицита:

Вес содержимого ферментера (т) × % С.В.в ферментере (%) × ДефицитМэ (мг/кг С.В.) × 0,5 / 100% = Вес добавкиМЭ для 50%-ной компенсации (г).

2.500 т × 8,7% × 11,7 мг/кг С.В. × 0,5/100%=1272,5 г никеля = Вес добавкимэ для 50%-ной компенсации (г).

Вес добавки соли микроэлемента для добавления в течение 7 дней для 50%-ной компенсации дефицита:

Вес добавкиМэ для 50%-ной компенсации (г) / Доля микроэлемента в соли в % × 100% = Вес добавки соли мэ для 50%-ной компенсации (г).

1272,5 г Ni / 22,35% Ni в соли × 100%=5693,4 г никеля сульфата гексагидрата = Вес добавки соли мэ для 50%-ной компенсации (г).

Расчет потерь при разгрузке

Ежедневная добавка микроэлемента для компенсации потерь при разгрузке:

Вес содержимого ферментера (т) × С.В.в ферментере (%) × ДефицитМЭ (мг/кг С.В.) / 100% / HRT (д) = Вес добавкиМЭ в день (г).

2.500 т × 8,7% × 11,7 мг/кг СВ. / 100% / 63 д=40,4 г Ni = Вес добавкимэ в день.

Вес ежедневной добавки соли микроэлемента для компенсации потерь за счет выгрузки субстрата:

Вес добавкимэ в день (г) / Доля МЭ в соли в % × 100% = Вес добавки соли мэ в день (г).

40,4 г / 22,35% × 100% = 108,8 г никеля сульфата гексагидрата = Вес добавки соли МЭ в день (г).

Расчет состава смеси микроэлементов:

Так как необходимо добавлять все элементы, которые находятся в дефиците, то рассчитывается состав смеси микроэлементов, состоящей из различных солей микроэлементов, которая содержит необходимые микроэлементы в соотношении, рассчитанном на основании весов соответствующих добавок. На основании эксплуатационных данных потребителя биогаза рассчитывается рекомендуемый состав добавки, позволяющий обеспечить расчетные добавки микроэлементов. При необходимости к смеси элементов добавляют наполнитель, чтобы обеспечить большую легкость в обращении со смесью микроэлементов.

Вес добавки, представляющей собой смесь микроэлементов, для добавления в течение 7 дней с целью 50%-ной компенсации дефицита:

Сумма весов всех добавок солей МЭ для 50%-ной компенсации дефицита (г) + Вес наполнителя (г) = Вес добавки смеси микроэлементов для 50%-ной компенсации дефицита для добавления в течение 7 дней.

Для равномерного распределения на 7 дней это количество необходимо разделить на 7 дней.

Вес ежедневной добавки смеси микроэлементов в течение 7 дней для 50%-ной компенсации дефицита:

Вес добавки смеси микроэлементов для 50%-ной компенсации дефицита на 7 дней / 7 дней = Вес ежедневной добавки смеси микроэлементов в течение 7 дней для 50%-ной компенсации дефицита.

Аналогично поступают с добавкой для компенсации потерь из-за разгрузки ферментера.

Ежедневная добавка смеси микроэлементов для компенсации потерь из-за разгрузки ферментера:

Сумма весов всех ежедневных добавок солей МЭ (г) + Вес наполнителя (г)=Вес ежедневной добавки смеси микроэлементов.

Результаты практических исследований

Пример 1

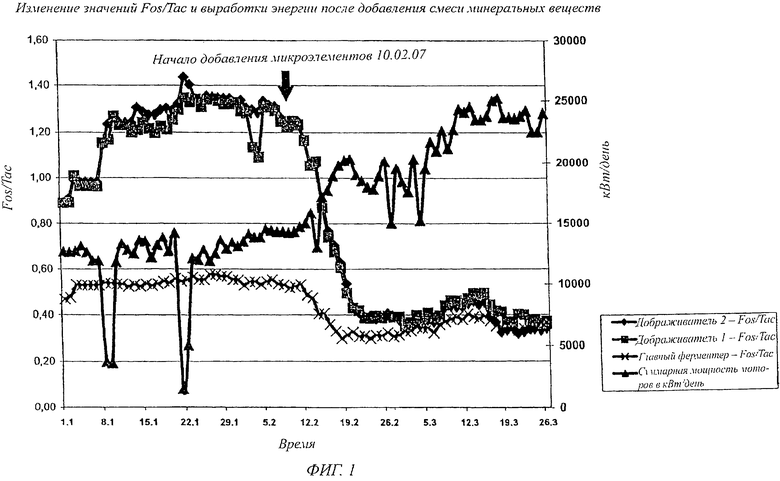

В эксплуатируемую без использования навозной жижи биогазовую установку, которая уже в течение 4 месяцев демонстрировала угнетение процесса с очень высокими значениями кислотности и отношения Fos/Tac (соотношение летучих органических кислот и неорганического углерода как меры буферной емкости), а также сниженную в результате этого продукцию биогаза, была загружена специально подобранная для этой биогазовой установки добавка, содержащая микроэлементы. Субстрат брожения состоял из кукурузного силоса, зерна хлебных злаков и травяного силоса. После добавления микроэлементов в течение 24-72 часов произошло повышение качества газа и увеличение количества образующегося газа за счет разложения кислот, ранее присутствовавших в больших количествах из-за угнетения процесса. Несмотря на увеличение загрузки субстрата, результаты анализов субстрата брожения демонстрировали стойкое улучшение условий процесса. Содержание кислот в конечном итоге снизилось от ранее критических, указывающих на угнетение процесса, концентраций до крайне низких показателей, которые свидетельствуют о стабильности процесса. В общей сложности, мощность биогазовой установки за первые 10 дней повысилась с 600 кВт до 840 кВт, что соответствует повышению мощности на 40%.

Изменения значений Foc/Tac и производимой энергии до и после применения добавки микроэлементов показаны на прилагаемой диаграмме на фиг.1. На ней представлено изменение значений Foc/Tac с течением времени в главном ферментере (×), в дображивателе 1 (квадратики) и в дображивателе 2 (ромбики). Кроме того, показа совокупная мощность моторов (треугольники). Соответствующие результаты измерений соединены кривыми. Хорошо видно, что мощность биогазовой установки в течение 10 дней после добавления микроэлементов повышается на 40%.

Что касается значений Fos/Tac, то здесь необходимо отметить следующее:

Показатель Fos/Tac испытан при анализе биогазовых ферментеров и оценивается практически во всех исследованиях.

Посредством титрования определенной кислотой можно определить суммарное содержание органических кислот (Fos) и суммарное содержание карбонатного буфера (Тас).

При этом отношение Fos/Tac должно иметь значение меньше 0,3, что означает, что соотношение между кислотами и буфером сбалансировано.

Если значение превышает 0,4, это означает, что в субстрате содержится слишком много кислот для имеющегося карбонатного буфера. Это единственный известный в настоящее время однозначный признак неоптимального протекания процесса получения биогаза, что часто обусловлено тем, что кислоты разлагаются недостаточно быстро или в недостаточном количестве.

20 мл отцентрифугированной пробы из ферментера разбавляют примерно 80 мл воды и при перемешивании титруют 0,1 N раствором серной кислоты, при этом измеряя значение pH.

Отмечают расход серной кислоты (в мл 0,1 N раствора серной кислоты) до достижения pH 5,0 (=α) и продолжают титрование до pH 4,4. Отмечают расход серной кислоты (в мл 0,1 N раствора серной кислоты), потребовавшийся для изменения pH от 5,0 до 4,4 (=β).

Тас=α [250

Fos=(β×1,66-0,15)×500

Fos/Tac=Fos:Tac

Пример 2

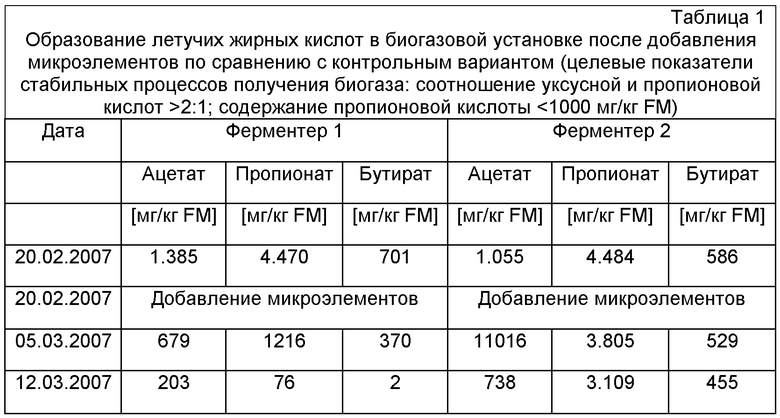

В биогазовой установке, используемой для совместной ферментации коровьего навоза, кукурузного силоса, суданской травы и пшеничного зерна, можно было использовать только загрузки метантенка, равные 2 кг органического вещества на кубический метр объема ферментера. При увеличении загрузки накапливались короткоцепочечные жирные кислоты, которые обычно разлагаются на следующих этапах до метана и диоксида углерода, и происходило угнетение их разложения с угрозой нарушения образования биогаза. Биогазовая установка содержит два идентичных ферментера, которые загружаются одинаково. В один из этих ферментеров добавляли микроэлементы, второй использовался в качестве контроля и эксплуатировался обычным образом. После добавления микроэлементов было обнаружено быстрое повышение количества и качества биогаза, тогда как в ферментере без добавок изменений не было. Большее количество биогаза было обусловлено разложением органических кислот, которые могли разлагаться до конечных продуктов метана и диоксида углерода вследствие того, что деятельность микроорганизмов больше не была подавлена (Таблица 1). Последующее увеличение загрузки органических веществ привело к повышению продукции газа без признаков угнетения процесса. Использованный в качестве контроля ферментер, эксплуатировавшийся без добавления микроэлементов, несмотря на значительно меньшую нагрузку, показал лишь незначительное улучшение результатов анализов.

Добавление микроэлементов в Установку 2

Установленные согласно настоящему изобретению контрольные значения концентраций микроэлементов, их оптимальные значения и предельные значения при нанесении на сельскохозяйственные угодья суммированы в приведенной ниже таблице:

Контрольные значения оптимальных концентраций микроэлементов

Контрольные значения заметно меньше действующих предельных значений.

На фиг.2 схематично изображена биогазовая установка, в которую согласно настоящему изобретению можно добавлять микроэлементы для компенсации дефицита микроэлементов.

В состав биогазовой установки входит главный ферментер 1, в который можно загружать твердый субстрат с помощью дозатора 2. С главным ферментером 1 последовательно соединен дображиватель 3, а с ним - еще один дображиватель 4. Из последнего дображивателя 4 остатки брожения поступают в хранилище остатков брожения 5.

Из главного ферментера 1, дображивателя 3 и следующего дображивателя 4 биогазы отводятся в теплоэнергетическую установку 6, которая вырабатывает электроэнергию и тепло, используемое для отопления.

В главном ферментере 1 осуществляется часть процесса получения биогаза - от гидролиза до образования метана. Оттуда отводится большая часть биогаза. Остаточное образование метана при дальнейшем разложении биомассы происходит в дображивателях 3 и 4. Дефицит микроэлементов компенсируется за счет подачи в биогазовую установку через дозатор 2 порошка, содержащего микроэлементы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАНОВОГО СБРАЖИВАНИЯ НАВОЗНЫХ СТОКОВ | 2009 |

|

RU2413408C1 |

| БИОГАЗОВАЯ УСТАНОВКА | 1999 |

|

RU2167832C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОГАЗА ИЗ ЭКСКРЕМЕНТОВ ЖИВОТНЫХ | 2013 |

|

RU2526993C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ИЗ ARTHROSPIRA PLATENSIS, ОБОГАЩЕННОЙ МИКРОЭЛЕМЕНТАМИ В ОРГАНИЧЕСКОЙ ФОРМЕ | 2024 |

|

RU2837132C1 |

| СПОСОБ ОБОГАЩЕНИЯ БИОГАЗА НА СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРЕДПРИЯТИЯХ АГРОПРОМЫШЛЕННОГО КОМПЛЕКСА | 1999 |

|

RU2167934C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОВОЙ И ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ИЗ ВОЗОБНОВЛЯЕМЫХ ИСТОЧНИКОВ | 2012 |

|

RU2499954C1 |

| СПОСОБ ВЫДЕЛЕНИЯ | 2011 |

|

RU2571146C2 |

| БИОГАЗОВАЯ УСТАНОВКА АНАЭРОБНОГО СБРАЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2003 |

|

RU2254700C1 |

| Установка для переработки отходов сельскохозяйственной промышленности | 2022 |

|

RU2778150C1 |

| Способ производства функционального кормового продукта для сельскохозяйственных животных | 2023 |

|

RU2813886C1 |

Изобретение относится к области биохимии. Предложен способ контроля получения биогаза из биомассы в биогазовом реакторе. Перед получением биогаза задают контрольное значение концентрации микроэлементов: для никеля - от 4 до 30 мг/кг сухого вещества (С.В.), для кобальта - от 0,4 до 5 мг/кг С.В., для молибдена - от 1 до 10 мг/кг С.В., для железа - от 1500 до 3500 мг/кг С.В. Получают биогаз в биогазовом реакторе из биомассы. Определяют через определенные промежутки времени концентрацию микроэлементов - никеля, кобальта, молибдена и железа в реакторе. В том случае, если определенная концентрация микроэлемента ниже контрольного значения, в биогазовый реактор добавляют недостающие микроэлементы и повышают биологическую доступность микроэлементов, содержащихся в биоматериале в биогазовом реакторе. В одном варианте также дополнительно задают контрольные значения концентрации селена - от 0,5 до 4 мг/кг С.В. и определяют в биогазовом реакторе концентрацию селена. Способ позволяет получать биогаз независимо от содержания сухого вещества в субстрате и устранить критические для экологии концентрации никеля, кобальта и молибдена в остатке от ферментации. 20 з.п. ф-лы, 2 ил., 3 табл., 2 пр.

1. Способ контроля получения биогаза из биомассы в биогазовом реакторе, характеризующийся тем, что:

перед получением биогаза из биомассы задают по меньшей мере одно контрольное значение концентрации микроэлементов - никеля, кобальта, молибдена и железа в биогазовом реакторе, для эффективного получения биогаза,

получают биогаз в биогазовом реакторе из биомассы,

определяют концентрацию микроэлементов - никеля, кобальта, молибдена и железа в биогазовом реакторе;

в том случае, если определенная концентрация микроэлемента ниже контрольного значения, в биогазовый реактор добавляют недостающие микроэлементы, где контрольные значения равны: для никеля - от 4 до 30 мг/кг сухого вещества (С.В.), для кобальта - от 0,4 до 5 мг/кг С.В., для молибдена - от 1 до 10 мг/кг С.В., для железа - от 1500 до 3500 мг/кг С.В., и повышают биологическую доступность микроэлементов, содержащихся в биоматериале, находящемся в биогазовом реакторе.

2. Способ по п.1, отличающийся тем, что контрольные значения равны: для никеля - от 10 до 25 мг/кг С.В., и/или для кобальта - от 1,0 до 5,0 мг/кг С.В.

3. Способ по п.1, отличающийся тем, что дополнительно задают контрольные значения концентрации микроэлемента селена и определяют в биогазовом реакторе концентрацию селена, причем контрольные значения для селена составляют от 0,5 до 4 мг/кг С.В.

4. Способ по п.2, отличающийся тем, что дополнительно задают контрольные значения концентрации микроэлемента селена и определяют в биогазовом реакторе концентрацию селена, причем контрольные значения для селена составляют от 0,5 до 4 мг/кг С.В.

5. Способ по п.1, отличающийся тем, что в биогазовый реактор добавляют добавку, повышающую биологическую доступность микроэлементов.

6. Способ по п.5, отличающийся тем, что добавка содержит железо.

7. Способ по п.1, отличающийся тем, что после повышения биологической доступности микроэлементов добавляют по меньшей мере один микроэлемент.

8. Способ по п.1, отличающийся тем, что после повышения биологической доступности микроэлементов производят определение концентрации в биоматериале по меньшей мере одного микроэлемента и дефицит этого микроэлемента компенсируют посредством добавления этого микроэлемента.

9. Способ по п.1, отличающийся тем, что концентрацию по меньшей мере одного микроэлемента определяют по меньшей мере в одной пробе из биогазового реактора посредством анализа методом спектрометрии с индуктивно связанной плазмой.

10. Способ по п.1, отличающийся тем, что концентрацию по меньшей мере одного микроэлемента в биогазовом реакторе определяют повторно через определенные промежутки времени.

11. Способ по п.9, отличающийся тем, что концентрацию по меньшей мере одного микроэлемента в биогазовом реакторе определяют повторно через определенные промежутки времени.

12. Способ по п.1, отличающийся тем, что добавляемое количество микроэлемента определяют в зависимости от разницы между контрольным значением и определенной концентрацией.

13. Способ по п.9, отличающийся тем, что добавляемое количество микроэлемента определяют в зависимости от разницы между контрольным значением и определенной концентрацией.

14. Способ по п.10, отличающийся тем, что добавляемое количество микроэлемента определяют в зависимости от разницы между контрольным значением и определенной концентрацией.

15. Способ по п.12, отличающийся тем, что добавляемое количество микроэлемента определяют с учетом количества микроэлемента, удаляемого из биогазового реактора вместе с остатками субстрата ферментации.

16. Способ по п.1, отличающийся тем, что сначала добавляют только часть того количества микроэлемента, которое необходимо добавить, а затем порциями добавляют остальное количество в соответствии с потребностью в данном микроэлементе.

17. Способ по п.15, отличающийся тем, что первоначальную часть того количества микроэлемента, которое необходимо добавить, добавляют в течение одной-двух недель.

18. Способ по п.1, отличающийся тем, что микроэлементы добавляют непрерывно, или однократно, или многократно, и/или посредством однократного или многократного добавления депо, которое высвобождает микроэлементы в течение более длительного периода времени.

19. Способ по п.1, отличающийся тем, что в биогазовый реактор добавляют добавку, содержащую различные микроэлементы.

20. Способ по п.19, отличающийся тем, что добавку изготавливают специально в соответствии с контрольными значениями и определенными концентрациями.

21. Способ по п.20, отличающийся тем, что изготавливают несколько добавок, содержащих различные микроэлементы, с различными количественными соотношениями между микроэлементами, и в биогазовый реактор добавляют те из этих добавок, состав которых наиболее близок к тому составу добавки, которую необходимо добавить в биогазовый реактор, который был определен на основании контрольных значений и определенных концентраций.

| Способ получения сополимеров метилметакрилата | 1975 |

|

SU529177A1 |

| ARESTA М | |||

| et al | |||

| «Influence of iron, nickel and cobalt on biogas production during the anaerobic fermentation of fresh residual biomass», Chemistry and Ecology, v.19, №6, December 2003, p.451-459 | |||

| WILKIE A | |||

| et all | |||

| ((Enhancement of anaerobic methanogenesis from napiergrass by addition of micronutrients», | |||

Авторы

Даты

2013-11-20—Публикация

2008-05-29—Подача