Заявленное техническое решение относится к системам охлаждения и, в частности, к системам жидкостного охлаждения электронных устройств.

Известно, что в процессе работы компьютерное оборудование выделяет значительное количество тепла. Сильно нагретые электронные компоненты подвержены более быстрому старению. Чем выше температура работающего электронного компонента, тем выше вероятность выхода его из строя. Поэтому вероятность сбоев всего электронного блока, управляющего данными, по причине сбоя одного из входящих в его состав электронного компонента, повышается. При современной тенденции повышения вычислительной производительности аппаратуры повышается уровень тепловыделения вычислительных компонентов. Рост производительности и энергопотребления процессоров влечет за собой увеличение мощности источников питания аппаратуры, что приводит к повышению ими тепловыделения.

Из уровня техники известны устройства для охлаждения электронных функциональных блоков вычислительных систем. Как правило, они представляют собой систему из установленных в стойку (шкаф) электронных блоков, каждый, или группа, из которых заключен в герметичный контейнер, снабженных системой подачи и отвода охлаждающей жидкости, теплообменник для охлаждения жидкости, нагнетатель.

Из уровня техники известны системы охлаждения, использующие жидкости. Это замкнутые системы, в которых охлажденную жидкость подают по трубопроводу на горячую пластину (радиатор), находящуюся в контакте с центральным процессором или другим компонентом, и далее жидкость отводят в теплообменник, таким образом она циркулирует по замкнутому контуру. Также существуют жидкостные системы погружного типа, в которых блоки с серверами погружены в емкости с диэлектрической жидкостью, которую отводят по трубам в теплообменники, где охлаждают и затем направляют обратно.

Система охлаждения оборудования методом погружения в жидкость подразумевает помещение нагревающихся в процессе работы электронных компонентов в индивидуальные герметичные контейнеры. Один контейнер может содержать

- одну или несколько вычислительных единиц (материнская плата с установленными на ней: одним или несколькими многоядерными процессорами, модулями памяти и, при необходимости, другими устройствами расширения, например графическими ускорителями),

- один или несколько графических ускорителей,

- один или несколько RAID - контроллеров,

- модули расширения оперативной памяти системы,

- носители информации (как правило, жесткие диски или твердотельные накопители),

- один или несколько блоков питания,

- коммутаторы, переключатели, устройства проводной, оптической и беспроводной передачи, устройства с сотовыми процессорами, системы измерения, включая ручные системы и т.д.

Процесс охлаждения жидкостью может быть реализован несколькими способами:

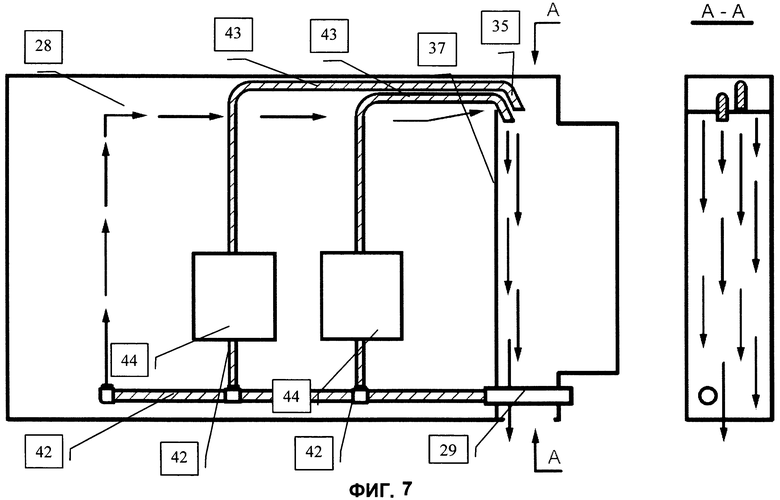

C.1 - жидкий теплоноситель подают по трубопроводу на сильно греющиеся элементы с дальнейшим принудительным сливом жидкости в систему отвода и одновременно с этим контейнер заполняют теплоносителем, таким образом охлаждают остальные элементы (фиг.6, 7);

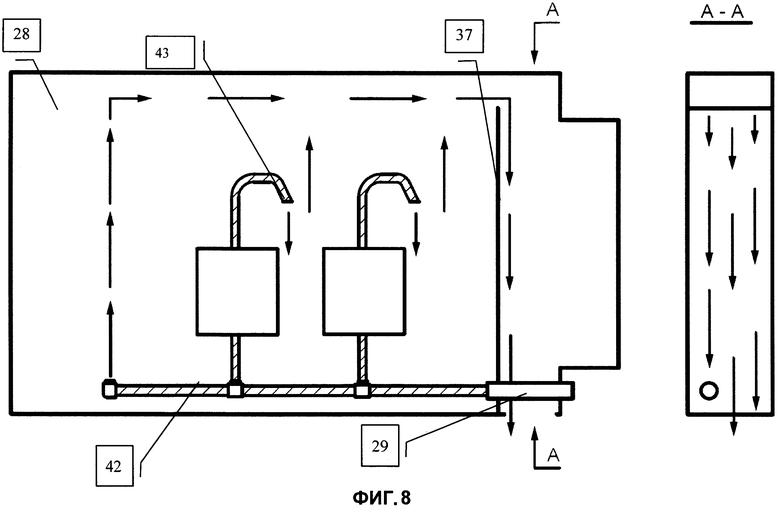

С.2 - жидкий теплоноситель подают по трубопроводу на сильно греющиеся элементы с дальнейшим выбросом жидкости в контейнерное пространство и одновременным заполнением контейнера теплоносителем и, таким образом, охлаждением остальных элементов (фиг.8);

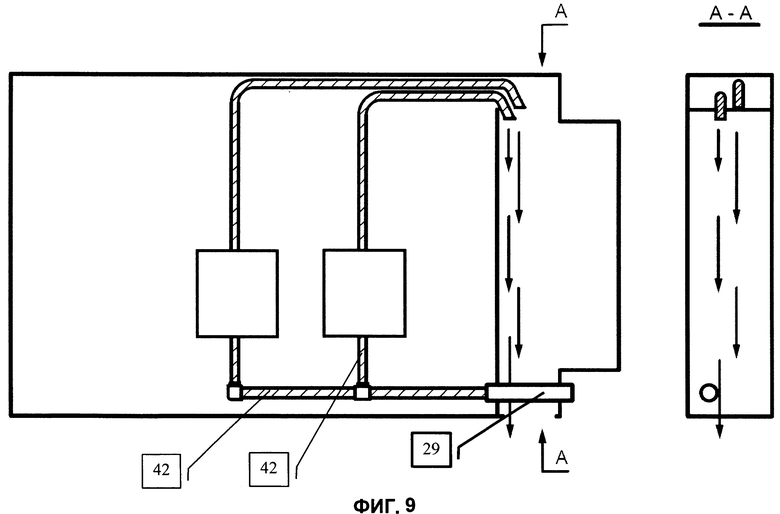

С.3 - жидкий теплоноситель подают по трубопроводу на сильно греющиеся элементы с дальнейшим принудительным сливом жидкости в систему отвода (фиг.9);

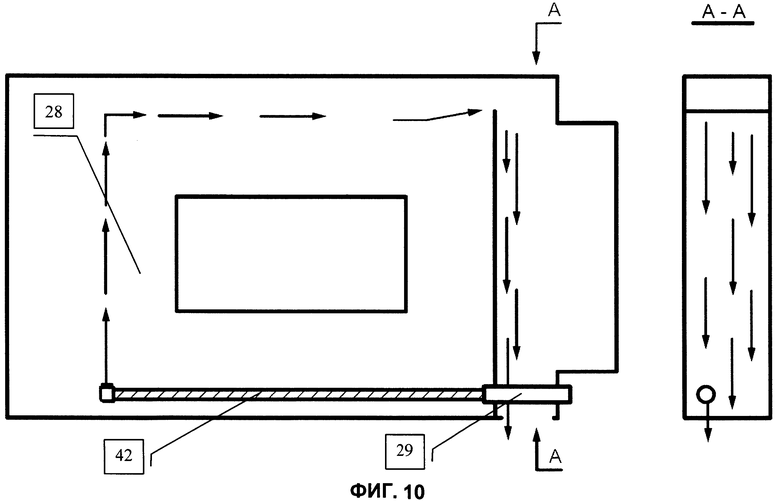

С.4 - контейнер заполняют жидким теплоносителем, который охлаждает все элементы (фиг.10).

Известно несколько устройств для охлаждения электронных модулей, собранных в стойку. Наиболее близким по конструкции является устройство по патенту США №7911793 от 22.03.2011, в котором для каждого электронного блока, который необходимо охлаждать, имеется герметичный контейнер, снабженный входным и выходным быстроразъемными штуцерами. От входного патрубка проложена магистраль, подводящая охлаждающую жидкость первоначально прямо к наиболее теплонапряженным элементам. После прохождения наиболее тепловыделяющих элементов жидкость попадает во внутреннюю полость контейнера. Жидкость наполняет контейнер также и через отдельную трубку - холодная жидкость тоже поступает в пространство блока, заполняет его, охлаждая остальные элементы, и покидает контейнер через расположенный в верхней точке отводящий штуцер.

Это устройство выбрано как прототип.

Наиболее существенным недостатком этого и других известных устройств является недостаточная приспособленность для удаления охлаждающей жидкости из герметичного контейнера при извлечении электронного блока из стойки. При использовании известных решений при извлечении электронного блока жидкость остается в контейнере. Для полного освобождения от жидкости необходимо после извлечения перенести контейнер в отдельную емкость и уже там вылить охлаждающую жидкость. Все это приводит к дополнительным неудобствам эксплуатации, нерациональной потере рабочего времени, необходимости создания отдельного поста для слива жидкости.

Техническим результатом заявляемого изобретения является улучшение технологического процесса работы по обслуживанию сложных электронных устройств, требующих жидкостного охлаждения методом погружения в охладитель, снижение трудозатрат при замене электронных блоков, ускорения слива охлаждающей жидкости, улучшение «чистоты» производственного процесса, в т.ч. в части снижения пролива, разбрызгивания и проч. охлаждающей жидкости, которая может быть не физиологична для контакта с человеком.

Известные технические решения не позволяют достичь заявленного технического результата.

Для достижения заявленного технического результата предлагается устройство электронного модуля изображенного на фиг.1 и фиг.2, тепловыделяющие компоненты которого охлаждают жидкостью методом погружения, заключенные в герметичный контейнер, снабженный быстроразъеммным штуцером для ввода, отсоединяемые в начальной стадии извлечения блока из стойки, и отверстием или патрубками для отвода охлаждающей жидкости. Контейнер дополнительно снабжен герметично закрываемым отверстием, расположенным в нижней точке контейнера. Размер отверстия позволяет быстро удалить всю охлаждающую жидкость, а расположение отверстия позволяет полностью слить жидкость прямо в сборную емкость еще на начальной стадии движения контейнера при его извлечении из стойки.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

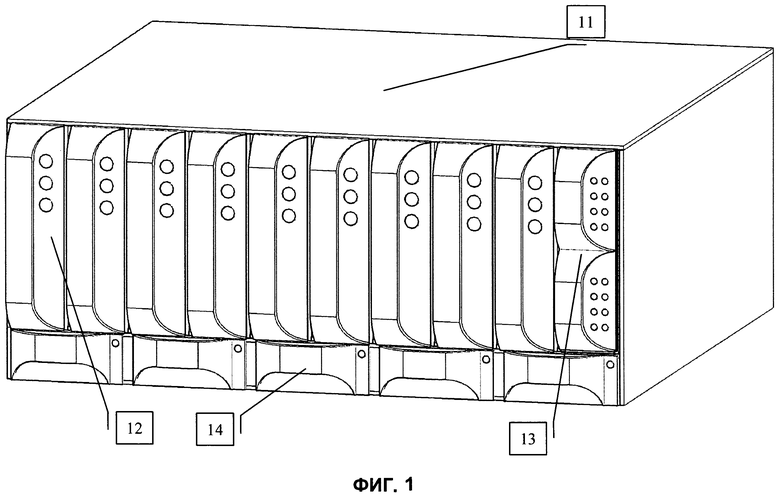

Фиг.1. Общая схема универсальной стойки с контейнерами.

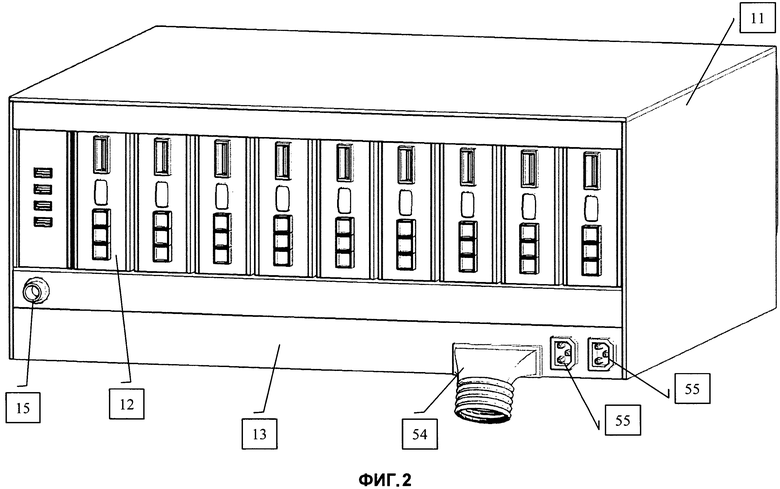

Фиг.2. Общая схема универсальной стойки с контейнерами (вид сзади).

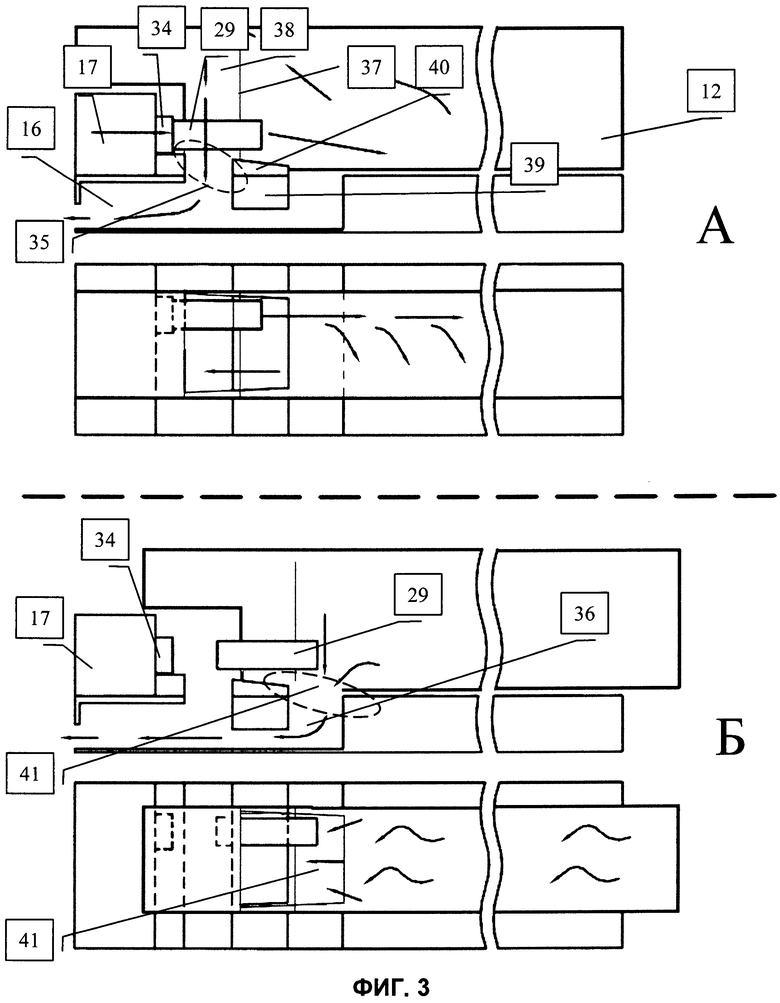

Фиг.3. Функциональная предлагаемая схема циркуляции (А) и слива (Б) охлаждающей жидкости в контейнере на примере системы (С.4).

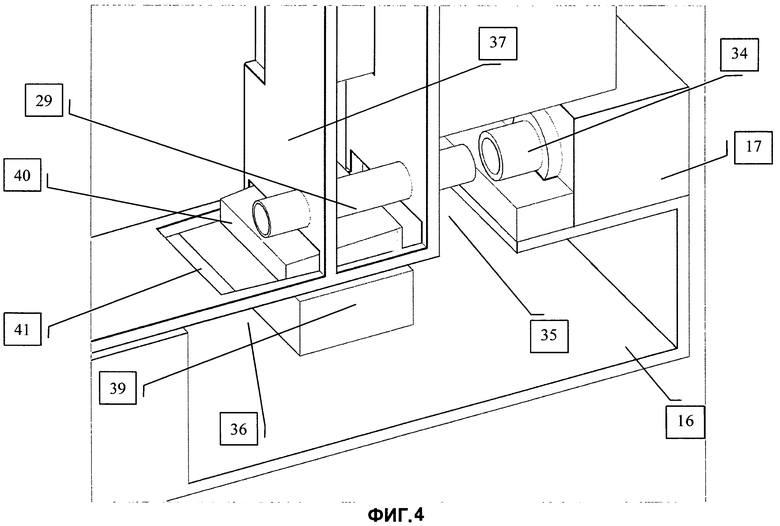

Фиг.4. Изображение узла подачи и предлагаемого узла отвода охлаждающей жидкости.

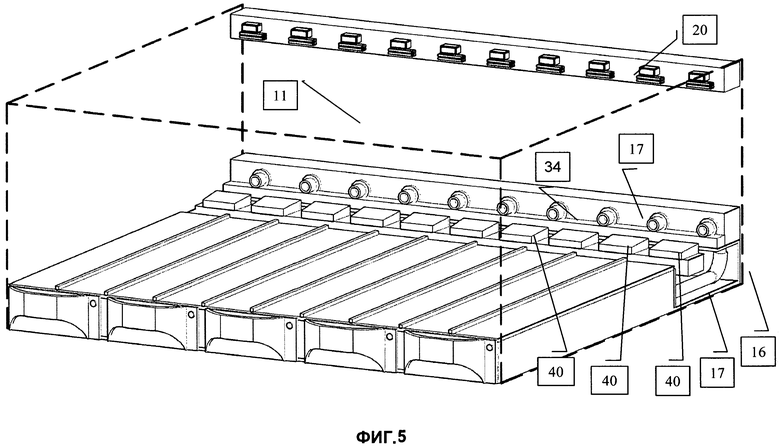

Фиг.5. Универсальная стойка без контейнеров.

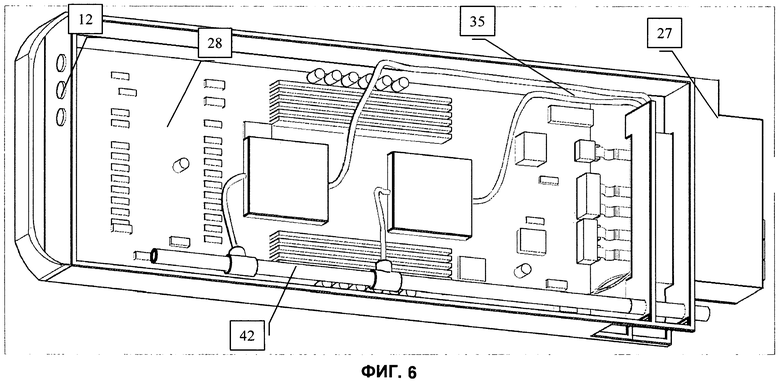

Фиг.6. Схема распределения охлаждающей жидкости на примере открытого вычислительного модуля (C.1).

Фиг.7. Принципиальная схема устройства охлаждения в случае размещения (C.1).

Фиг.8. Функциональная схема точечно-погружной системы охлаждения оборудования (С.2).

Фиг.9. Функциональная схема точечной системы охлаждения оборудования (С.3).

Фиг.10. Функциональная схема погружной системы охлаждения оборудования (С.4).

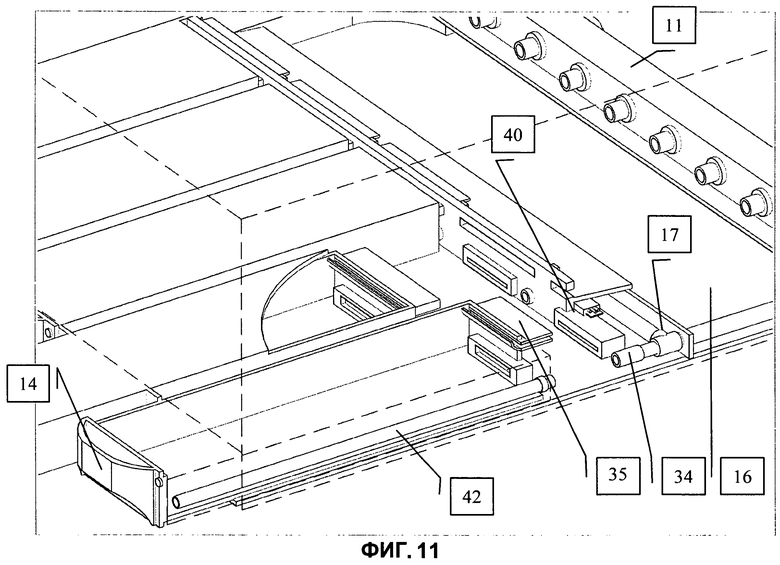

Фиг.11. Схема соединения корпуса блока питания и универсальной стойки.

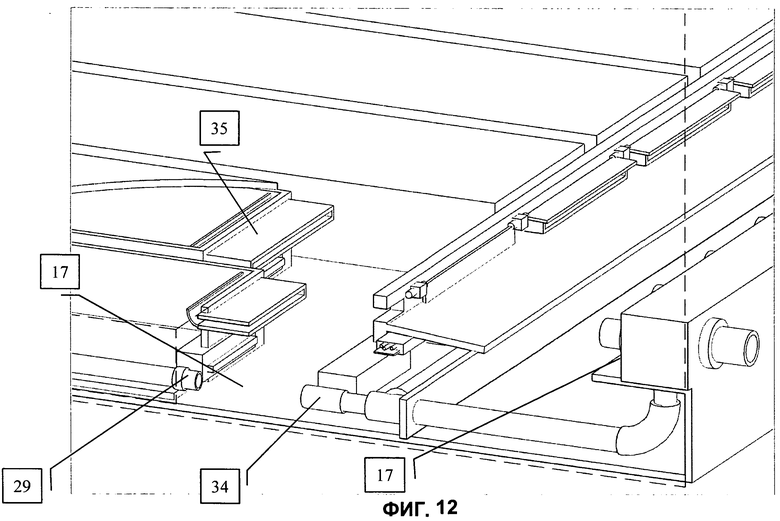

Фиг.12. Узел слива охлаждающей жидкости блока питания и универсальной стойки.

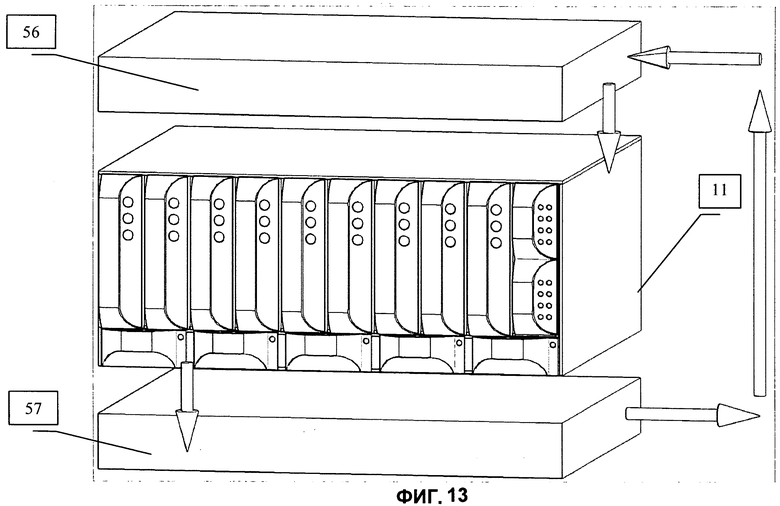

Фиг.13. Структурная схема замкнутой системы охлаждения.

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

11 - корпус шасси,

12 - охлаждаемые контейнеры стандартной ширины,

13 - с контейнерами другой (нестандартной) ширины,

14 - отдел для горизонтального размещения основных блоков питания всего шасси,

15 - штуцер подводящей магистрали стойки,

16 - приемный коллектор (сборная емкость),

17 - магистраль нагнетания, расположенная на стойке,

20 - шина электропитания электронных блоков,

27 - блок разъемов,

28 - плата,

29 - разъем магистрали нагнетания, расположенный на контейнере,

34 - разъем нагнетания, расположенный на стойке,

35 - сливной канал в процессе работы,

36 - сливной канал при обслуживании,

37 - задняя стенка контейнера (перегородка),

39 - основание крышки сливного отверстия,

40 - пробка сливного отверстия,

41 - сливное отверстие в контейнере при его извлечении для быстрого удаления охлаждающей жидкости,

42 - нагнетающая магистраль,

43 - сливная магистраль,

44 - охлаждаемое устройство,

54 - штуцер отводящей магистрали стойки,

55 - электроразъемы силового питания,

56 - теплообменник,

57 - емкость для сбора нагретой жидкости.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Система охлаждения источника тепла методом погружения его в жидкий теплоноситель подходит для различных электронных устройств, в том числе для компьютерных серверов и их комплексов, в которых используются электронные компоненты, интенсивно выделяющие тепло. В случае охлаждения комплексов серверной техники система охлаждения методом погружения в жидкость отличается масштабируемой архитектурой. Все охлаждаемые электронные составляющие заключаются в герметичные контейнеры, устанавливаемые в шасси, и могут быть объединены в единый массив, использующийся для параллельных вычислений. Количество шасси, объединенных в единый вычислительный массив, не ограничивается.

Необходимое количество шасси, с установленными контейнерами, наполняют диэлектрической охлаждающей жидкостью, которая не нарушает нормальный ход работы электроники, отводит тепло и обладает пожароподавляющими свойствами. Таким образом, оборудование одновременно защищено от возгораний в случае выхода из строя электроники. Это позволяет использовать более простые и дешевые системы автоматического пожаротушения в центрах обработки данных. В качестве охлаждающей жидкости используется силиконовое масло таких типов, как: Syltherm 800, Duratherm S, Софэксил ТСЖ-в. Данный перечень может быть расширен жидкостями на основе минеральных масел, а также масел натуральных или синтетических, основанных на сложных эфирах, и включать любые другие жидкости, обладающие диэлектрическими свойствами, высокой температурой кипения, а также требуемым соотношением теплоемкости и теплопроводности.

На фиг.1 изображено шасси с охлаждаемыми контейнерами разных типов, корпусом 11 с контейнерами 12 и контейнерами типа 13 для электроники. В одно шасси предполагается установка до 11-ти (иногда и более) контейнеров стандартной ширины 12 или 22 единицы контейнеров типа 13. В зависимости от геометрических размеров и конфигурации оборудования, охлаждаемого жидкостью, ширина контейнера 12 может быть увеличена с уменьшением общего их количества в шасси. Внутри контейнеров может быть размещена следующая аппаратура:

- вычислительные модули - серверные платы с оперативной памятью и процессорами;

- графические вычислительные устройства;

- накопители информации - жесткие диски классические и твердотельные;

- сетевое оборудование - коммутаторы, маршрутизаторы;

- прочее оборудование, обеспечивающее обработку и передачу информации, нагревающееся в процессе работы.

Отдел 14 предназначен для горизонтального размещения блоков питания всего шасси и располагается в нижней его части и коллектора 16. Контейнеры с оборудованием 12, 13 и находящиеся в отделе 14 блоки заполняются диэлектрической охлаждающей жидкостью, которая находится в непосредственном контакте со всеми располагающимися внутри них компонентами. Контактируя с выделяющими тепло элементами, жидкость охлаждает их.

На фиг.2 изображен вид шасси с тыльной стороны. Здесь видны штуцер для подключения магистрали охлажденной жидкости 15 и штуцер подключения к магистрали отвода нагретой жидкости 54. Штуцер ввода охлажденной жидкости 15 оснащен быстроразъемным клапаном и датчиком контроля давления. Диаметр штуцера 54 подбирают таким образом, чтобы объем жидкости, поступающий через входной штуцер 15 во все контейнеры 12, 13 и 14, не накапливался в коллекторе 16 шасси 11. Через разъемы 55 на шасси подается внешнее питающее напряжение.

На фиг.3 и 4 изображен принцип работы устройства - маршруты подачи, перелива и сброса жидкости в контейнере системы жидкого охлаждения методом погружения. Рассмотрены две позиции контейнера «А» - рабочая и «Б» - обслуживание - сброс жидкости.

Общая магистраль 17 подвода охлажденной жидкости с быстроразъемными клапанами 34. Контейнер 12 оснащен приемным штуцером системы охлаждения с ответным быстроразъемным клапаном 29.

Стенки контейнера 12 с вычислительным модулем являются перегородкой между контейнером - рабочей зоной, в которой располагается вся электроника в контакте с охлаждающей жидкостью, и сливным каналом 35 и 36, по которому нагретая жидкость из рабочей зоны стекает в коллектор «горячей» жидкости 16, расположенный в нижней задней части шасси.

Когда серверный блок установлен в рабочее положение «А», пробка 40, жестко закрепленная на основании 39, перекрывает сливное отверстие 36 блока. В таком положении охлаждающая жидкость поступает внутрь контейнера из штуцера 29 и, в зависимости от реализации выбранного способа жидкостного охлаждения, распространяется внутри рабочей зоны. Т.к. рабочая зона герметична снизу, она постепенно заполняется до верхней кромки перегородки 37 и начинает переливаться через край в сливной канал 35 контейнера, а оттуда - в общий коллектор «горячей» жидкости 16.

При изъятии контейнера 12 из шасси, после его отключения и отсоединения внешних коммутационных и электроразъемов от модуля, требуется вначале немного вытянуть контейнер, так чтобы открылось сливное отверстие 41 в рабочей части контейнера (при движении контейнера на извлечение пробка 40 остается неподвижна в стойке) и он переходит в положение «Б», в котором жидкость стремительно сбрасывается из него по каналу 36 в коллектор 16. Контейнер, освобожденный от теплоносителя, готов к полному извлечению из шасси.

На фиг.5 представлено шасси системы охлаждения. Все контейнеры 12 из корпуса 11 извлечены. В верхней части шасси проходит общая шина питания 20. По магистрали 17 к контейнерам подводят охлаждающую жидкость. Через штуцеры 34, оборудованные быстроразъемным бескапельным разъемом, жидкость подают в контейнеры 12.

На фиг.6 изображен пример контейнера для вычислительного модуля со снятой крышкой и его коммутационные разъемы. Вычислительный модуль подключен выходными разъемами к блоку разъемов 27, который входит в состав корпуса 12 и обеспечивает его герметичность сзади. Установку контейнера 14 осуществляют путем введения до упора в свободное посадочное место в нижней горизонтальной части универсальной стойки 11. При этом блок разъемов контейнера 27 подключают к блоку разъемов шасси, через который вычислительный модуль получает напряжение из внешней сети. Ввод охлаждающей жидкости в контейнер 14 осуществляется через трубопровод 21. Трубопровод 21, оборудованный быстросъемным штуцером, подключается к ответной части быстросъемного разъема 34, расположенной в шасси 11, в которую жидкость поступает из общей магистрали 17. Жидкость, поступая через трубопровод 21, заполняет контейнер 14 охлажденной жидкостью. При работе вычислительный модуль выделяет тепло в жидкость, и теплые слои жидкости перемешиваются с менее нагретыми. Контейнер оказывается практически полностью заполненным жидкостью. При достижении уровня верхней кромки устройства слива жидкость стекает на наклонную поверхность в приемную магистраль 35 и попадает в коллектор 16.

На фиг. 7 представлено устройство контейнера 12 для охлаждения различных типов тепловыделяющих устройств по способу C.1, в данном случае - серверного вычислительного модуля. Здесь показана материнская плата 28 с установленными процессорами 44. В зависимости от назначения в контейнере 12 могут находиться иные компоненты, такие как: накопители информации - жесткие диски (твердотельные и обычные), коммутационная аппаратура - роутеры, коммутаторы и пр. Через штуцер 29 жидкость по магистралям 42 внутри контейнера поступает на процессоры, магистрали 43 отводят нагретую жидкость от каждого из процессоров.

На фиг. 8 представлено устройство контейнера 12 для охлаждения различных типов тепловыделяющих устройств по способу С.2.

На фиг.9 представлено устройство контейнера 12 для охлаждения различных типов тепловыделяющих устройств по способу С.3.

На фиг.10 представлено устройство контейнера 12 для охлаждения различных типов тепловыделяющих устройств по способу С.4.

На фиг.11 изображены контейнеры 14 для блоков питания и их коммутационные разъемы. Блок питания укладывают в корпус контейнера 11 и подключают выходными разъемами к блоку электроразъемов. Затем корпус закрывают верхней крышкой, и он становится герметичным. Установку контейнера 14 осуществляют путем введения до упора в свободное посадочное место в нижней горизонтальной части универсальной стойки 11.

На фиг.11 изображено внутреннее устройство контейнера для блока питания 14. Размещенная внутри него электроника представляет собой один из блоков питания системы. Установка контейнера 14 осуществляется путем введения до упора в свободное посадочное место в нижней горизонтальной части универсальной стойки 11.

При этом блок электроразъемов контейнера становится подключенным к блоку электроразъемов шасси, через который блок питания получает напряжение из внешней сети 220 В, и через этот же блок разъемов в шину питания 08 шасси подается пониженное рабочее постоянное напряжение 12 В. Ввод охлаждающей жидкости в контейнер 14 осуществляется через трубопровод 42. Данный трубопровод, оборудованный быстросъемным разъемом 29, подключается к ответной части быстросъемного разъема 34, расположенной в стойке 11, в которую жидкость поступает из общей магистрали 17. Жидкость, поступая через край (или, возможно, по всей длине трубки будут выполнены отверстия) трубопровода 42, заполняет контейнер 14 с нижнего угла охлажденной жидкостью. При работе блок питания выделяет тепло в жидкость, и теплые слои жидкости поднимаются над менее нагретыми. Корпус оказывается практически полностью заполненным жидкостью. Уровень жидкости определяется плоским зазором устройства слива 35. В рабочем состоянии устройство слива 35 своим сливным каналом выходит в коллектор для нагретой жидкости 16. При достижении жидкостью уровня верхней кромки устройства слива 35 последующая поступающая снизу жидкость вытесняет верхние слои, которые и попадают в коллектор 16.

На фиг.12 показан дополнительный ракурс процесса установки контейнеров 14 в универсальную стойку 11. Шторка выходного сливного отверстия подпружинена и при извлеченном контейнере 14 находится в нормальном закрытом положении. При установке контейнера 14 выступающая часть устройства слива 35 входит в соответствующий проем и поднимает шторку.

На фиг.13 изображена структурная схема полной системы охлаждения на примере одной стойки 11, заполненной оборудованием. Система состоит из трех основных компонентов: теплообменника 56, охлаждаемого оборудования и блока сбора нагретой жидкости 57. Теплообменник 56 может быть выполнен, например, на основе радиатора с электровентиляторами. Наличие и количество радиаторов в системе определяется требованием температурных условий работы всей системы и необходимым количеством отводимого тепла. Этот блок может оставаться в кондиционированном помещении, если стойка небольшая и ее тепловыделение невысоко, либо может быть вынесен за пределы помещения, например на улицу. Возможные реализации не ограничиваются перечисленными вариантами. Блок охлаждаемого оборудования представляет собой стойку 11, наполненную согласно решаемой вычислительной задаче. Очевидно, что система масштабируема и таких блоков может быть любое количество. Блок 57 - это, как правило, емкость для сбора нагретой жидкости, стекающей с охлаждаемых контейнеров, условно показанная в виде бака. Также в блоке 57 установлены фильтрующие элементы и насос, подающий охлаждающую жидкость в теплообменник 56. Все эти блоки соединены между собой трубопроводами. Принцип работы устройства состоит в следующем. Для быстрого и удобного удаления охлаждающей жидкости из контейнера 12 в его самой нижней точке (обычно ближе к сливной емкости) выполнено быстрооткрывающееся отверстие 41, герметично закрывающееся крышкой 40 при полностью вставленном в стойку положении электронного блока и полностью открывающееся при начале выдвижения электронного блока по направляющим из стойки. При извлечении электронного блока одновременно или непосредственно после разъединения электроразъема(ов) и быстроразъемных штуцеров подвода и отвода охлаждающей жидкости открывается отверстие 41, расположенное в нижней точке герметичного контейнера. При извлечении контейнера с электронным блоком сразу после отделения от электроразъемов и от подводящей и отводящей охлаждающей магистралей, в момент открытия сливного отверстия движение контейнера приостанавливают, дожидаются полного слива жидкости. Затем продолжают движение до полного извлечения опорожненного контейнера. Штуцер подводящей магистрали охлаждения 34 при этом закрыт клапаном, перекрывающим магистраль, когда в ячейке стойки не установлено устройство. Для большего удобства эксплуатации возможна установка проходного фиксатора указывающего и останавливающего движение извлекаемого блока в положении, в котором достигается полное открытие сливного отверстия 41.

Устройство для быстрого удаления охлаждающей жидкости дополнительно может содержать устройство для направления потока сливаемой жидкости в устройство для теплообмена для организации потока сливаемой жидкости, например, в виде лотка.

Сливное отверстие устройства 41 для быстрого удаления охлаждающей жидкости может быть выполнено на контейнере и снабжено уплотнением, а крышка сливного отверстия 40 жестко закреплена на стойке на основании 39, так чтобы при установке электронного устройства с контейнером в стойку герметично закрывать сливное отверстие 41 на контейнере 12.

Заявляемое устройство промышленно применимо, поскольку может быть выполнено теми же средствами, что и остальные элементы описываемых устройств, на той же производственной базе и его производство может быть вписано в существующий технологический процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИММЕРСИОННАЯ СИСТЕМА ОХЛАЖДЕНИЯ ДЛЯ ЭЛЕКТРОННЫХ УСТРОЙСТВ | 2016 |

|

RU2643173C1 |

| СЕРВЕРНАЯ ФЕРМА С ИММЕРСИОННОЙ СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2013 |

|

RU2559825C2 |

| СИСТЕМА ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РЕЖИМА КОСМИЧЕСКОГО ОБЪЕКТА | 2002 |

|

RU2216490C1 |

| СЕРВЕРНАЯ ФЕРМА С ИММЕРСИОННОЙ СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2012 |

|

RU2500012C1 |

| СЕРВЕРНАЯ ФЕРМА С ИММЕРСИОННОЙ СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2012 |

|

RU2496134C1 |

| ПОГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО ТРАНСПОРТАБЕЛЬНОГО МОДУЛЯ-КОНТЕЙНЕРА | 2002 |

|

RU2211793C1 |

| БЫСТРОЗАМОРАЖИВАТЕЛЬ, ПРЕИМУЩЕСТВЕННО ДЛЯ ЗАПОЛНЕННЫХ БИОЛОГИЧЕСКИМИ МЕДИЦИНСКИМИ СУБСТАНЦИЯМИ ПОЛИМЕРНЫХ ПАКЕТОВ | 2013 |

|

RU2527685C1 |

| МНОГОЦЕЛЕВОЙ ВЫСОКОМАНЕВРЕННЫЙ СВЕРХЗВУКОВОЙ САМОЛЕТ, ЕГО АГРЕГАТЫ ПЛАНЕРА, ОБОРУДОВАНИЕ И СИСТЕМЫ | 1996 |

|

RU2207968C2 |

| МОБИЛЬНЫЙ КОМПЛЕКС ПОЛЕВОЙ БАНИ | 2007 |

|

RU2329162C1 |

| БЫСТРОЗАМОРАЖИВАТЕЛЬ ПРЕИМУЩЕСТВЕННО ДЛЯ ЗАПОЛНЕННЫХ БИОЛОГИЧЕСКИМИ МЕДИЦИНСКИМИ СУБСТАНЦИЯМИ ПОЛИМЕРНЫХ ПАКЕТОВ | 2010 |

|

RU2435114C1 |

Изобретение относится к системам охлаждения и, в частности, к системам жидкостного охлаждения электронных устройств. Техническим результатом является повышение эффективности технологического процесса работы по обслуживанию сложных электронных устройств. В системе жидкостного охлаждения для охлаждения нескольких электронных устройств каждый контейнер дополнительно содержит устройство для быстрого удаления охлаждающей жидкости (опорожнения) из контейнера, при этом устройство быстрого удаления охлаждающей жидкости содержит, по крайней мере, сливное отверстие, герметично закрытое во время штатной работы устройства и открываемое на начальном этапе извлечения контейнера с электронным устройством из стойки, а сливное отверстие устройства для быстрого удаления охлаждающей жидкости выполнено на контейнере и снабжено уплотнением, а крышка сливного отверстия жестко закреплена на стойке так, чтобы при установке электронного устройства с контейнером в стойку герметично закрывать сливное отверстие на контейнере. 3 з.п. ф-лы, 13 ил.

1. Система жидкостного охлаждения для охлаждения нескольких электронных устройств, включающая (характеризующаяся наличием следующих устройств):

- один или более контейнер, выполненный с возможностью удержания внутри охлаждающей жидкости;

- несколько электронных устройств, каждое из которых состоит из электронных компонентов, которые выделяют тепло в процессе работы;

- каждое из указанных электронных устройств заключено в указанный контейнер и помещено параллельно друг другу в стойке;

- указанные электронные устройства погружены в диэлектрическую охлаждающую жидкость, так что указанная диэлектрическая охлаждающая жидкость снимает тепло, производимое указанными электронными компонентами каждого из указанных электронных устройств;

- каждое из указанных электронных устройств содержит собственную охлаждающую систему для направления потока жидкости, которая включает по крайней мере входную и выходную магистрали;

- каждая из указанных охлаждающих систем выполнена с возможностью направления потока охлаждающей диэлектрической жидкости по крайней мере к одному электронному компоненту;

- устройство для распределения охлаждающей жидкости, присоединенное к каждому из указанных контейнеров и предназначенное для подвода и отвода охлаждающей жидкости;

- устройство для теплообмена, соединенное с каждым из устройств для распределения охлаждающей диэлектрической жидкости, выполненное с возможностью по крайней мере частичного снятия тепла с указанной охлаждающей диэлектрической жидкости;

- устройство для перекачивания охлаждающей жидкости из устройства для теплообмена к устройствам для распределения охлаждающей жидкости,

отличающаяся тем, что

- каждый указанный контейнер дополнительно содержит устройство для быстрого удаления охлаждающей жидкости (опорожнения) из контейнера;

- устройство быстрого удаления охлаждающей жидкости содержит, по крайней мере, сливное отверстие, герметично закрытое во время штатной работы устройства и открываемое на начальном этапе извлечения контейнера с электронным устройством из стойки;

- сливное отверстие устройства для быстрого удаления охлаждающей жидкости выполнено на контейнере и снабжено уплотнением, а крышка сливного отверстия жестко закреплена на стойке так, чтобы при установке электронного устройства с контейнером в стойку герметично закрывать сливное отверстие на контейнере.

2. Система по п.1, отличающаяся тем, что устройство быстрого удаления охлаждающей жидкости дополнительно содержит устройство для направления потока сливаемой жидкости в устройство для теплообмена (для организации потока сливаемой жидкости).

3. Система по любому из пп.1, 2, отличающаяся тем, что дополнительно снабжена проходным фиксатором, останавливающим движение блока при извлечении в положении, в котором достигается полное открытие сливного отверстия.

4. Система по п.1, отличающаяся тем, что устройство для распределения охлаждающей жидкости содержит трубопровод для подвода жидкости с клапаном, закрывающимся при извлечении электронного устройства с контейнером для прекращения подачи охлаждающей жидкости.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2013-11-27—Публикация

2012-03-19—Подача