Изобретение относится к области рекламы, полиграфии и фотографии и предназначено для получения высокопрочных изображений на металлических изделиях, в частности, на поверхности изделий из титана, и может найти применение в различных областях промышленности, декоративно-прикладном искусстве.

Из патентного документа SU 1772777 известен способ получения окрашенных изображений на поверхности металлических изделий путем обработки металлической поверхности галогенсодержащим соединением или в растворе галогенсодержащего соединения и экспонирования ультрафиолетовым излучением. Способ прост и позволяет получить цветные изображения от желтого до черного цвета в зависимости от времени и экспозиции. Однако изображение достаточно быстро утрачивает цвет и контрастность, тускнеет при воздействии факторов внешней среды, истирается и теряет свои потребительские свойства.

В патенте RU 2357844 раскрыт способ получения цветного изображения на металлических поверхностях за счет образования наноструктур в виде оксидных пленок, образующихся в результате локального нагрева источником тепла импульсного действия. При осуществлении способа в зоне воздействия должна создаваться температура, необходимая для образования оксидной пленки с заданными калориметрическими характеристиками. Изобретение позволяет наносить изображения на любые металлические поверхности без предварительной их обработки. Однако представленная технология требует высокоточного оборудования, не может тиражироваться, трудоемка, требуется предварительный расчет режимов работы, незначительное отступление от которых приводит к получению иных оттенков изображения.

На керамические плитки цветные изображения наносятся офсетной печатью или декалькоманией, например, см. авторское свидетельство SU 92983. Однако сама основа для нанесения изображения не является прочным материалам и разрушается при воздействии механических факторов, изображение на керамике тускнеет под воздействием солнечного света.

На керамические изделия прошедшие обжиг изображения могут быть нанесены посредством сдвижной декалькомании. После нанесения рисунка изделие повторно обжигают для закрепления декалькомании в глазури. Этот способ позволяет выполнять многоцветную отделку, однако он в определенной степени замедляет процесс и является дорогостоящим. Кроме того, отделка посредством сдвижной декалькомании не позволяет после ее выполнения наносить глазурь, которая придала бы рисунку стойкость к механическим повреждениям вследствие трения.

В патенте DE 3446175 раскрыты способ и устройство для изготовления декорированных керамических элементов, при этом в указанном способе используемое для отделки вещество наносят на мембрану для прессования. Затем между мембраной для прессования и первой частью формы создают герметичное соединение по краю, в результате чего происходит перенос используемого для отделки вещества на первую часть формы. Затем мембрану для прессования удаляют, и между первой частью формы и второй частью формы образуется камера для заполнения, из которой откачивают воздух и которую затем заполняют композицией керамических материалов. Композицию подвергают окончательному прессованию с образованием элемента, на который перенесено вещество, использованное для отделки.

Наиболее близким к заявленному является способ получения изображений на поверхности изделия, включающий получение изображения на промежуточной, в частности, на бумажной основе, перенос изображения на поверхность изделия, высокотемпературный обжиг изделия в печи с нанесенным изображением (см. патент GB 1120486 на керамическую декалькоманию).

Однако в настоящее время отсутствуют высокопроизводительные технологии, позволяющие получить высокопрочные цветные изображения на металлических поверхностях, не подверженных разрушению и коррозии.

Перед создателями настоящего изобретения стояла задача удовлетворения потребности в создании прочных и долговечных, простых, малозатратных декоративных изделиях с нанесенными на них цветными изображениями, фотографиями, надписями, рисунками, которые не подвластны времени и действию атмосферных факторов.

Технический результат, который достигается при осуществлении изобретения, состоит в повышении долговечности получаемых изображений, упрощении и удешевлении технологического процесса их получения, а также в повышении качества изображения с получением различных его оттенков.

Технический результат достигается за счет того, что в способе получения изображений на поверхности изделия, включающем получение изображения на промежуточной основе, перенос изображения на поверхность изделия, высокотемпературный обжиг изделия с нанесенным изображением в печи, в качестве изделия для перенесения изображения используют титановый лист, при этом перед нанесением изображения титановый лист подвергают высокотемпературному окислительному обжигу при температуре 890-1020°C для образования на его поверхности равномерного по толщине слоя оксида титана, выдерживают при этой температуре в течение 15-90 минут, при этом температуру окислительного обжига выбирают в зависимости от требуемого оттенка окрашивания оксидного слоя, а время выдержки - в зависимости от требуемой его толщины, перенос изображения осуществляют на поверхность полученного слоя оксида титана после его охлаждения, а повторный обжиг изделия с нанесенным изображением осуществляют при температуре 550±15°C.

Технический результат усиливается за счет того, что поверхность титанового листа перед окислительным обжигом шлифуют корундовым зерном, диаметр которого составляет не более 0,01 мм, поверхность титанового листа после шлифования очищают щеткой с мыльным раствором и обезжиривают, поверхность титанового листа после обезжиривания протирают сухим футеровочным песком.

Технический результат также усиливается за счет того, что для высокотемпературного окислительного обжига используют печь шахтного типа с четырехсторонним нагревом, в которой нагревательные элементы расположены в стенках камеры, снабженной верхней крышкой.

После окислительного обжига титановый лист протирают футеровочным песком для удаления неровностей оксидного слоя, способных повредить декольную пленку при переносе изображения.

Перенесение изображения на поверхность слоя оксида титана на титановом листе осуществляют методом сдвижной декалькомании.

Титановый лист с нанесенным на слой оксида титана изображением размещают на дне печи.

Сущность способа получения изображений на поверхности изделий из титана заключается в следующем.

Все используемые в рекламе, полиграфии и фотографии металлы относительно недолговечны при экспонировании и требуют особых условий хранения: разрушаются от влажности, УФ-лучей и перепадов температуры, будь то фотография, фотопринт, цинкография на основе Ag, Al, Pb, CrNi, CrCo при температуре печати от 20° до 120°C.

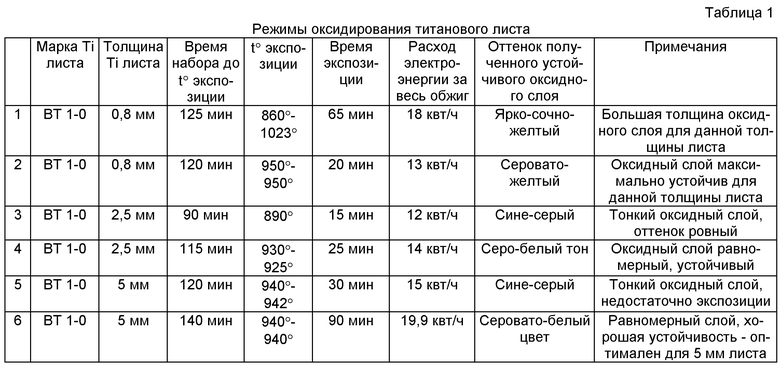

Технология создания высокотемпературной оксидной пленки на листе титана позволяет использовать титановый лист как основу для последующего переноса изображения при его повторном обжиге с листом деколи, нанесенном на оксидный слой листа титана. Основой является возникающий в ходе окислительного обжига при температуре 890°-1020°C на поверхности титанового листа равномерного по толщине 0,002-0,007 мм в зависимости от длительности обжига слоя оксида титана TiO2 (см. таблицу 1). Равномерный нагрев в воздушной среде неизбежно приводит к возникновению оксидного слоя на поверхности при переходе температуры нагрева за порог жаростойкости данного материала. В процессе проведенных экспериментов подтверждена эффективность способа. Использовался титан различных марок. В частности, как неограничивающий объем изобретения пример, использовался лист титана марки ВТ1-0, порог жаростойкости которого составляет 890°C. Образующаяся оксидная пленка прочна - порядка 40 Brin - и мелкозерниста - диаметр зерна 0,2-0,5 мкрн, равномерна по толщине. Удаление с листа этой пленки возможно лишь электроинструментом с использованием насадок с алмазно-корундовым покрытием. В зависимости от температуры окислительного обжига и времени воздействия этой температуры (экспозиции), различается не только толщина, но также цвет и стойкость оксидного слоя (см. таблицу 2). В ходе многочисленных опытов была выявлена гамма цветов оксидного слоя для титана различных марок. Для титана марки ВТ 1-0 отечественного производства она простирается от холодно-сине-серого (в условиях воздействия 890°C, экспозиция 20 мин.) до светло-серо-белого (окислительный обжиг при 940-950°C, экспозиция 20 мин.). Установлено, что качество поверхности оксидного слоя листа определяется скоростью и равномерностью нагрева внутри камеры печи.

Способ осуществляется следующим образом.

Поверхность титанового листа, например, марки ВТ 1-0, перед оксидированием зашлифована корундовым зерном диаметром не более 0,01 мм; возникающая при шлифовании глубина поверхности металла позволяет оксидному слою быть более прочным. После шлифования поверхность титанового листа тщательно очищена щеткой с мыльным раствором и обезжирена ацетоном или уайт-спиритом, либо другим растворителем. Затем поверхность титанового листа протирали сухим футеровочным песком, чтобы удалить последние следы растворителя или пятен от воды. Отмечено, что только чистый, равномерно-матовый лист титана даст такой же равномерный оксидный слой по цвету и составу.

Для высокотемпературного окислительного обжига использовалась печь шахтного типа с четырехсторонними нагревательными элементами, расположенными в стенках камеры, крышка камеры открывается вверх. Используемая электропечь сопротивления ТК.90-1300.4.Ш.1.Ф-2008г, объемом 90 литров с максимальной температурой 1300°C, нагревательные элементы из сплава Х23Ю5Т (фехраль), производства московского завода «Термокерамика».

Полученный после запекания лист титана с оксидным слоем извлекали из печи, не оставляя жировых пятен, вновь протирали футеровочным песком, чтобы удалить все шероховатости и нестойкие поверхности оксидного слоя, способные повредить декольную пленку при переносе изображения. Титановый лист готов к нанесению изображения. Изображения получали на специальном декольном принтере. Выведенный декольным принтером лист декольной бумаги - с желатиновым слоем с изображением, нанесенным декольными красками, выдерживающими температуру до 930°C. Использовали низкотемпературный (550°C) лак для стекла (флюс) Spray Tecnici фирмы Baltea D.C. - производитель Италия. Существует подобный флюс отечественного производства. Этим лаком покрывали лист декольной бумаги и тщательно высушивали в течение 1-2 дня при комнатной температуре 20°C. Как альтернативный вариант использовалась сушка в тоннельной сушилке при 50°C в течение 40 мин. Затем методом переноса декольное изображение сдвигали с влажной бумаги на смоченный водой оксидный слой титанового листа и тщательно проглаживали.

Титановый лист с изображением, нанесенным на оксидный слой, помещали на дно печи, которое должно быть ровным или оснащено лещадью, исключающей деформацию листа при нагреве. Закрывали крышку, следя, чтобы частицы футеровки не попали на изображение. Затем производили второй обжиг титанового листа с декольным изображением, нанесенным на оксидный слой. При этом поддерживали температуру 550°C ±15 оС, выдерживали 15 мин (см. таблицу 2). Общая выдержка обжига составляла 90-105 мин. Высушенное изделие подвергали механическим прочностным испытаниям.

В результате получено неожиданно стойкое механически прочное высококонтрастное тонированное изображение на легком прочном стойком к любым внешним факторам основании из титана.

Экологичность создания оксидного слоя на титановом листе позволила провести все необходимые опыты и получить высококачественные образцы с декольным изображением

Испытания показали неоспоримые преимущества деколи, полученной на оксидном слое титана. Изображение на титановом листе высокопрочное и пластичное. Листы титана от 0,6 мм и более являются идеальными носителями фотоизображения, графики - всего, что может напечатать декольный принтер на декольную бумагу.

Листы титана делают полученное на оксидном слое изображение при температуре не выше 550°C долговечным, практически не подвластным времени. В отличие от всех краскопечатающих принтеров, даже с УФ-защитными лаковыми слоями, изображение на оксидном слое титанового листа не растрескивается, не мутнеет, не выцветает, не деструктурируется и не поражается грибком и коррозией

Декольные краски, проверенные тысячелетней историей фарфора, переходят на титановый носитель - легкий, твердый, долговечный, гибкий, жаростойкий. О необходимости такого носителя для музеев нельзя не сказать особо. Фонды редкой графики и фотографии могут быть защищены созданием копий на титане - долговечных и легких для переездов, экспозиций на солнце, при любой влажности, в отсутствии стекол. Сочетание параметров цена-качество при затратности на создание гарантирует страховую и инвестиционную привлекательность, т.к. каждый лист по-своему индивидуален и гарантирован от подделки своим микроузором шлифовки в основе оксидного слоя и возникающими микродефектами при запекании изображения.

Титановый лист может быть носителем качественной авторской фотографии, при этом следует учитывать в первую очередь долговечность и легкость материала носителя, невозможность легкого копирования, т.е. авторскую защищенность, определяемую технологией получения изображения.

Далее приведены данные экспериментов по определению оптимальных режимов оксидирования титанового листа и припекания деколи к оксидному покрытию титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕНОСА ИЗОБРАЖЕНИЙ С ТРАНСФЕРНОЙ ПЛЕНКИ НА МЕТАЛЛОИЗДЕЛИЯ ОБЪЕМНОЙ КОНСТРУКЦИИ ЭЛЕКТРОТЕРМОВАКУУМНОЙ ОБРАБОТКОЙ | 2015 |

|

RU2595537C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОСТРУКТУРИРОВАННОГО БИОИНЕРТНОГО ПОКРЫТИЯ НА ТИТАНОВЫХ ИМПЛАНТАТАХ | 2015 |

|

RU2604085C1 |

| Способ обработки изделий из титановых сплавов | 1983 |

|

SU1108131A1 |

| СПОСОБ ПЕРЕНОСА ИЗОБРАЖЕНИЯ НА ЦВЕТОК РАСТЕНИЯ | 2006 |

|

RU2324602C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОКЕРАМИЧЕСКОЙ АДГЕЗИОННОЙ КОМПОЗИТНОЙ СИСТЕМЫ | 1997 |

|

RU2201996C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ ТИТАНОВЫХ ИМПЛАНТАТОВ | 2016 |

|

RU2630578C1 |

| Деколь для декорирования декалькоманией изделия | 1958 |

|

SU118734A1 |

| Способ глазурования и декорирования керамических изделий | 1973 |

|

SU513017A1 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| Способ нанесения рисунков на керамические и стеклянные изделия | 1961 |

|

SU147518A1 |

Изобретение относится к области рекламы, полиграфии и фотографии и предназначено для получения высокопрочных изображений на металлических изделиях, в частности на поверхности изделий из титана, и может найти применение в различных областях промышленности, декоративно-прикладном искусстве. Способ включает получение изображения на промежуточной основе, перенос изображения на поверхность изделия, высокотемпературный обжиг изделия с нанесенным изображением в печи. В качестве изделия для перенесения изображения используют титановый лист. Перед нанесением изображения титановый лист подвергают высокотемпературному обжигу при температуре 890-1020°C для образования на его поверхности равномерного по толщине слоя оксида титана, выдерживают при этой температуре в течение 15-90 минут. Температуру обжига выбирают в зависимости от требуемого оттенка окрашивания оксидного слоя, а время выдержки - в зависимости от требуемой его толщины, перенос изображения осуществляют на поверхность полученного слоя оксида титана, а высокотемпературный обжиг изделия с нанесенным изображением осуществляют при температуре 550±15°C. Технический результат заключается в повышении долговечности получаемых изображений, упрощении и удешевлении технологического процесса их получения, а также высоком художественном качестве изображения с получением различных его оттенков. 7 з.п. ф-лы, 2 табл.

1. Способ получения изображений на поверхности изделия, включающий получение изображения на промежуточной основе, перенос изображения на поверхность изделия, высокотемпературный обжиг изделия с нанесенным изображением в печи, отличающийся тем, что в качестве изделия для перенесения изображения используют титановый лист, перед нанесением изображения титановый лист подвергают высокотемпературному окислительному обжигу при температуре 890-1020°C для образования на его поверхности равномерного по толщине слоя оксида титана, выдерживают при этой температуре в течение 15-90 мин, температуру окислительного обжига выбирают в зависимости от требуемого оттенка окрашивания оксидного слоя, а время выдержки - в зависимости от требуемой его толщины, перенос изображения осуществляют на поверхность полученного слоя оксида титана после его охлаждения, а повторный высокотемпературный обжиг изделия с нанесенным изображением осуществляют при температуре 550±15°C.

2. Способ по п.1, отличающийся тем, что поверхность титанового листа перед окислительным обжигом шлифуют корундовым зерном, диаметр которого составляет не более 0,01 мм.

3. Способ по п.2, отличающийся тем, что поверхность титанового листа после шлифования очищают щеткой с мыльным раствором и обезжиривают.

4. Способ по п.3, отличающийся тем, что поверхность титанового листа после обезжиривания протирают сухим футеровочным песком для обеспечения чистой равномерно-матовой поверхности.

5. Способ по п.1, отличающийся тем, что для высокотемпературного обжига используют печь шахтного типа с четырехсторонним нагревом, в которой нагревательные элементы расположены в стенках камеры, снабженной верхней крышкой.

6. Способ по п.1 или 4, отличающийся тем, что после окислительного обжига титановый лист протирают футеровочным песком для удаления неровностей оксидного слоя, способных повредить декольную пленку при переносе изображения.

7. Способ по п.1, отличающийся тем, что перенесение изображения на поверхность титанового листа осуществляют методом сдвижной декалькомании.

8. Способ по п.1, отличающийся тем, что титановый лист с нанесенным на оксидный слой изображением размещают для повторного высокотемпературного обжига на дне печи.

| Усилитель фототока | 1982 |

|

SU1120486A1 |

| WO 2006016223 A1, 16.02.2006 | |||

| СПОСОБ ПРОИЗВОДСТВА ИДЕНТИФИКАЦИОННЫХ ЗНАКОВ ИЗ МЕТАЛЛА СО СЛОЖНЫМ КОНТУРОМ, В КОТОРОМ КОНТУР НАНЕСЕННОГО НА НЕМ ИЗОБРАЖЕНИЯ СОВПАДАЕТ С КОНТУРОМ САМОГО ИДЕНТИФИКАЦИОННОГО ЗНАКА КРАЙ В КРАЙ | 2009 |

|

RU2405680C1 |

| US 20100021695 A1, 28.01.2010. | |||

Авторы

Даты

2013-12-10—Публикация

2012-07-26—Подача