С

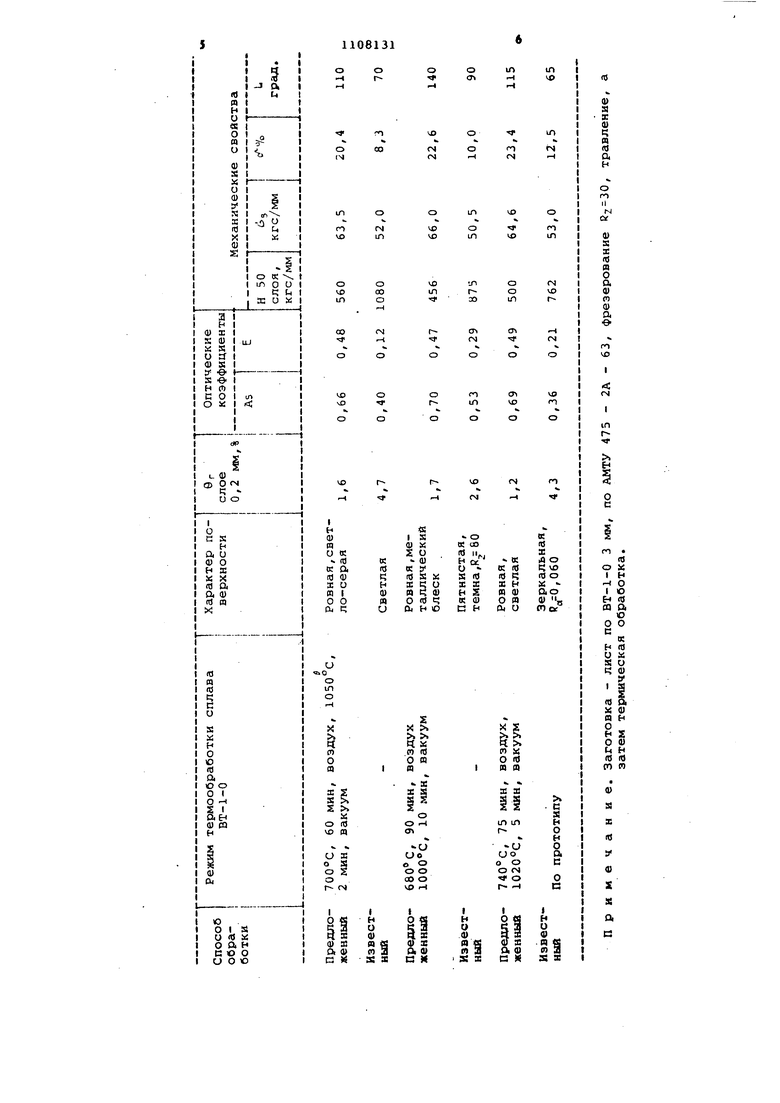

со Изобретение относится к обработ деталей из титановых сплавов, проше ших механическую обработку с задан ной чистотой поверхности, и подвер . гающи.чся D дальнейшем термической и химико-термической обработке с целью создания поверхностного слоя имеющего вцсокие оптические и терм радиационные свойства, позволяющие осуществлять терморегулирование ч рез поверхность деталей. Известен способ обработки изделий из титановых сплавов, состоящи в комплексной химической обработке и последующем термическом окислени титановых сплавов, предусматривающ травление, а затем термическое оки ление титана при 600°С fl Недостатками известного способа являются невозможность получения равномерного, глубокого окисного слоя, не склонного к шелушению и имеющего высокую степень черноты, слоя устойчивого в вакууме, обеспе чивающего сохранение устойчивого соотношения коэффициентов As/E-, где А 5 - коэффициент поглощения солнечного излучения; Е - степень черноты. Наиболее близким к предлагаемом является способ обработки изделий из титановых сплавов, включающий механическую обработку, химическое травление и альфирование деталей из титановых сплавов путем чередования длительного нагрева в вакууме при 750-950 С в слабоокислительной атмосфере с периодическим развакуумированием рабочего пространства Недостатками известного способа являются сложность осуществления, значительная длительность процесса и невозможность получения поверхнос ного слоя одновременно.с высокими коэффициентами поглощения солнечного излучения As и степени, черноты . вследствие того, что заключительной операцией является окисление детале из-за отсутствия значительной переходной зоны к основному металлу. Слой имеет высокую твердость и обла дает повышенной хрупкостью, что при водит к снижению прочностных харак теристик особенно при динамических перегрузках. Терморегулирование и термопередача через такой слой при различных условиях эксплуатации деталей нестабильна. Цель изобретения - повышение сте пени черноты и повышение механических свойств. Поставленная цель достигается тем, что согласно способу обработки изделий из титановых сплавов, включгиощему механическую обработку, химическое травление и отжиг, отжиг проводят сначала в воздушной среде при 680-740С в течение 60-90 мин, а затем в вакууме при lOOO-lOSO C в течение 2-10 мин. При осуществлении предлагаемого способа при отжиге в воздушной, среде создаются условия, необходимые для образования сплошного равномерного слоя, состоящего из двуокиси титана. Это возможно лишь в интервале температур 680-740С, когда не происходит его растрескивания и отрыва от основного металла. А на втором этапе проводится высокотемпературных вакуумный нагрев, вызывающий распределение кислорода в слое, частичное восстановление титана, при этом увеличивается суммарная толщина слоя, а с другой стороны за счет частичного восстановления двуокиси титана в высоком вакуума возрастает, прочность сцепления слоя с основой, увеличивая стабильность против испарения в условиях повышенных температур, при частых теплосменах и одновременно исключается катастрофический рост зерна основного металла. Выбранная последовательность и температурно-временные условия обработки обеспечили формирование равномерного основного слоя, подслоя и переходного слоя с плавно снижающимся содержанием кислорода от поверхности к сердцевине, что стабилизирует оптические и теплофизические свойства поверхностной зоны деталей. Влияние выбранной последовательности условий обработки на механические свойства сплавов основано на исключении роста зерна основного металла, порчи структуры слоя при известных температурах оксидирования на воздухе, например при 800-900°С, и при длительности выдержки выше 90 мин,а также на положительном влиянии частичного рассасывания окалины в вакууме в течение кратковременной выдержки при 1000-1050°С. Исследования показали, что сни.жение температуры альфирования на первом этапе ниже нецелесообразно, так как приводит к уменьшению плот- ности и толщины оксидной пленки, что нежелательно из-за снижения величины коэффициента поглощения солнечного излучения. Ограничена также предельная температура кратковременного вакуумного восстановительного нагрева на втором этапе. Она не превышает по двум причинам: вследствие роста зерна при температурах 10601100°С и снижения механических свойств и вследствие прогрессирующего рассасывания слоя избыточных окислов и снижении величин оптических коэффициентов. Обработку деталей и образцов проводили на серийном термическом оборудовании. Альфирование в воздушной среде при 680740°С осуществляли в печаис СИОЛ 1.6.2,5.1/9М и СНО 4.6.2/10, а вакуумный восстановительный нагрев проводили в печах СГВ 2.4/15 и СШВЛ 1.2,5/25 при предельном вакууме 2-10- - 3-10-5 мм.рт.ст. Результаты измерений оптических свойств на приборах ФМ-85, ТРМ и ме-5 ханических свойств титанового сплава ВТ1-0 после обработки по режимам в пределах граничных и средних эна чений температурно-временных условий предлагаемого способа и известного приведены в таблице.

Пример. Обрабатывали по предлагаемому способу детали из сплава ВТ-1-0 из листовых заготовок толщиной 2 мм. После механической обработки с чистотой RZ 30 детали травили в течение 3 мин при 20°С в ванне, содержавшей 150 г/л плавиковой кислоты и 470 г/л азотной кислоты. Альфирование при 700°С в течение 60 мин проводили в печи СНОЛ 1.6.2,5.1/9 с охлаждением.на воздухе. Последующий вакуумный восстановительный нагрев в,лпечи СГВ 2.4/15вели 2 мин при lOSOfC JB вакууме 6 рт.ст., охлаждение с печью до 20°С.

Альфированный слой общей глубиной 200 мкм содержал 1,4% кислорода, имел микротвердость. Н5(, 560 кгс/мм. Разрушающая нагрузка при испытаниях на растяжение была. 212 кгс против 154 кгс по известному, угол загиба до образования трещин был 110 град, против 70 град. по известному. Оптические коэффициенты, измеренные на приборах ФМ-59, ФМ-85, ТРМ, были AS - 0,66, Е 0,48 против As - 40, Е 0,12 по известному. Соотношение коэффициентов как и юс абсолютные значения повысились что позволило осуществлять пассивно терьюрегулирование в узлах с .больше эффективностью. . .

В процессе испытания предлагаемого способа было установлено, что , двухкратное повторение альфирования н последующего вакуумного нагрева приводит к увеличению степени черноты поверхностного слоя на сплавах ВТ1-0, ВТ-3 на 0,16-0,20 и позволяет .увеличить соотношение оптических коэффициентов As/E на 10-20%. Это дополнительно улучшает условия терм

регулирования при применении титановых сплавов в.различных конструкциях.

П р и м е р 2. Экраны тепловые из сплава ВТ-3 (лист 3 мм) после 5 фрезерования, гибки и травления альфировали при 740°С 90 мин в печи СНО 4.5.2/10, с охлаждением на воздухе, а затем подверга;.и вакуумному восстановительному нагреву в пе0 чи СШВЛ 1.2.5/25 при в течение 10 мин в вакууме 2 рт.ст. После полного.цикла обработки на экранах был сформирован слой глубиной 0,62 мм, микротвердостью 450 5 780 кгс/мм. Поверхность имела коэффициент поглощения солнечной радиации Аз 0,71 и степень черноты на 40% выше, чем при обработке по известному способу, что позволило конструктивно облегчить

0 узел терморегулирования по весу в 1,2 раза. Прочностные характеристики выросли на 30% по сравнению с изделиями, обработанными известным способом.

5

Технико-экономическая эффективность изобретения заключается в том, что предлагаемый способ, осуществимый на серийном оборудовании без дополнительных затрат на материалы

0 и оборудование, позволил качественно повысить оптические свойства титановых сплавов, изменить соотношение оптических коэффициентов, недостижимое ранее без нанесения допол5нительных, менее стойких к тепловому воздействию эмалей. Одновременно он позволил на 30-40% повысить прочность и в 1,4-1,5 раза повысить пластичность при изгибе альфированных титановых изделий, применяемых

0 в специальных конструктивных узлах.

СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ, включающий механическую обработку, химическое травление и отжиг, отличающийся тем, что, с целью повышения степени черноты и механических свойств, отжиг проводят сначала и воздушной среде при 680-740°С в течение 60-90 мин, а затем - в вакууме при 1000-1050 С в течение 2-10 мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| О | |||

| Степень черноты материалов и покрытий, ВИАМ, ОНТИ, 1966, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-15—Публикация

1983-06-16—Подача