Изобретение относится к машиностроению, в частности к гидравлическим амортизаторам транспортных средств и может быть использовано в подвесках транспортных средств.

Известен гидравлический амортизатор подвески транспортного средства [А.И. Кузьменко, Г.М. Ярославцев. Гидравлический амортизатор подвески транспортного средства. Авторское свидетельство СССР №1157292, кл. F16F 5/00 // В60С 17/04, 27.04.1983], содержащий корпус с рабочими камерами прямого и обратного хода соединенными через клапанную систему, компенсационную камеру и стержень, закрепленный на элементе амортизатора связанном с неподрессоренной частью транспортного средства, выполненным с осевым каналом и радиальными окнами перекрытыми золотником в виде подпружиненной массы, причем входное отверстие в канал соединяющий камеру прямого хода с золотниковым устройством размещено на внутренней рабочей поверхности корпуса, а выход из золотникового устройства связан каналом с камерой обратного хода.

Наличие клапана сжатия на поршне предопределяет возможность появления пробоя амортизатора в конце прямого хода. А наличие золотникового устройства с инерционной массой делает возможным пробой амортизатора в конце обратного хода при езде по «высокочастотному профилю», так как в данном режиме инерционная масса постоянно перемещается, периодически открывая канал между камерами прямого и обратного хода. Пробой амортизатора, как правило, приводит к быстрому выходу из строя амортизатора, резко снижая его надежность и долговечность.

Известен регулируемый амортизатор [Регулируемый амортизатор. Программа самообучения 406. Система адаптивного управления ходовой части DCC. Конструкция и принцип действия, http://volkswagen.msk.ru, прототип], содержащий направляющую штока поршня, на которой концентрически, последовательно закреплены (наружная) трубка-резервуар, промежуточный цилиндр и рабочий (внутренний) цилиндр. Внутри рабочего цилиндра перемещается поршень, в котором размещены поршневые клапаны, а в основании рабочего цилиндра размещен клапан сжатия. Поршень закреплен на штоке, перемещаемом вдоль направляющей. Замкнутый кольцевой цилиндрический канал, образованный рабочим и промежуточным цилиндрами, основанием и направляющей штока с одной стороны соединен с помощью перепускного отверстия с рабочей камерой 1, образованной рабочим цилиндром, а с другой - с входным каналом регулируемого клапана. Выходной канал регулируемого клапана соединен с рабочей камерой 2 амортизатора, образованной трубкой - резервуаром, промежуточным цилиндром и направляющей штока. Регулируемый клапан выполнен по схеме гидравлического клапана непрямого действия с электромагнитным управлением. Управляющим органом клапана, а следовательно и амортизатора в целом, является электромагнит, который фиксирует положение якоря связанного с головкой толкателя. В зависимости от величины тока подаваемого на катушку электромагнита устанавливаются определенное положение головки толкателя, а следовательно и площадь проходного сечения между головкой толкателя и управляющей пластиной в управляющей цепи клапана, а вместе с тем - и степень демпфирования амортизатора.

К недостаткам прототипа относится то, что в силу особенностей его конструкции и организации рабочего процесса при работе амортизатора возможны его «пробои» как на фазе сжатия, так и на фазе отбоя, что неизбежно приводит к поломке амортизатора с последующим выходом его из строя. Данное обстоятельство резко снижает надежность амортизатора в целом. К недостаткам прототипа следует также отнести некоторое усложнение конструкции, вызванное введением в схему регулируемого клапана специального клапана Fail Safe для реализации режима «Fail Safe», а также невозможность реализации в данной конструкции амортизатора «блокировочного режима», при котором весь амортизатор превращается в единое жесткое звено. Данный режим необходим для стабилизации движения транспортного средства.

В основу изобретения положена техническая задача, заключающаяся в упрощении конструкции, повышении надежности и срока службы амортизатора за счет исключения возможности возникновения пробоя амортизатора при его работе, реализации «блокировочного режима».

Указанная задача решается тем, что в амортизаторе, содержащем закрепленную в направляющей штока наружную трубку-резервуар с кольцевой полостью, образованной закрепленным в направляющей штока, концентрически трубке-резервуару, рабочим цилиндром, внутри которого подвижно размещен монолитный поршень со штоком, перемещаемым в направляющей, и в стенках которого, в верхней и нижней его частях выполнены сквозные, соответственно, верхнее и нижнее рабочие окна, а в основании и направляющей установлены перепускные клапана, а также содержащий блок управления и установленный в трубке-резервуаре регулируемый электромагнитный клапан дифференциального типа, включающий последовательно размещенные управляющий электромагнит, функционально связанный с блоком управления и состоящий из связанных между собой катушки и якоря с толкателем, входную полость, и расположенные в ней концентрически клапанную заслонку, направляющую втулку, управляющую заслонку, согласно изобретению в кольцевой полости с помощью замкнутого элемента выделена ограниченная замкнутая полость, соединяющая верхнее и нижнее рабочие окна с входной полостью регулируемого электромагнитного клапана, на нижнем рабочем окне установлен перепускной клапан, клапанная заслонка расположена подвижно на наружной поверхности направляющей втулки, на внутренней цилиндрической поверхности которой, подвижно, закреплена управляющая заслонка, поджимаемая к толкателю пружиной, клапанная заслонка фиксируется на направляющей втулке при помощи пружины, на боковых цилиндрических поверхностях направляющей втулки, клапанной заслонки и управляющей заслонки выполнены сквозные сегментные тангенциальные пазы, ограниченная замкнутая полость сообщается посредством трубопровода с входной полостью регулируемого электромагнитного клапана, а кольцевая полость амортизатора сообщается посредством трубопровода с выходной полостью регулируемого электромагнитного клапана.

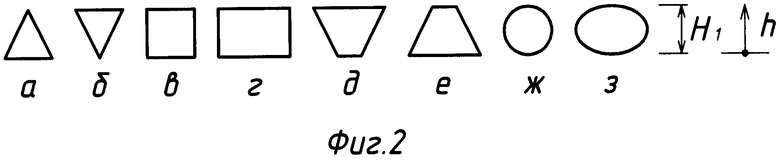

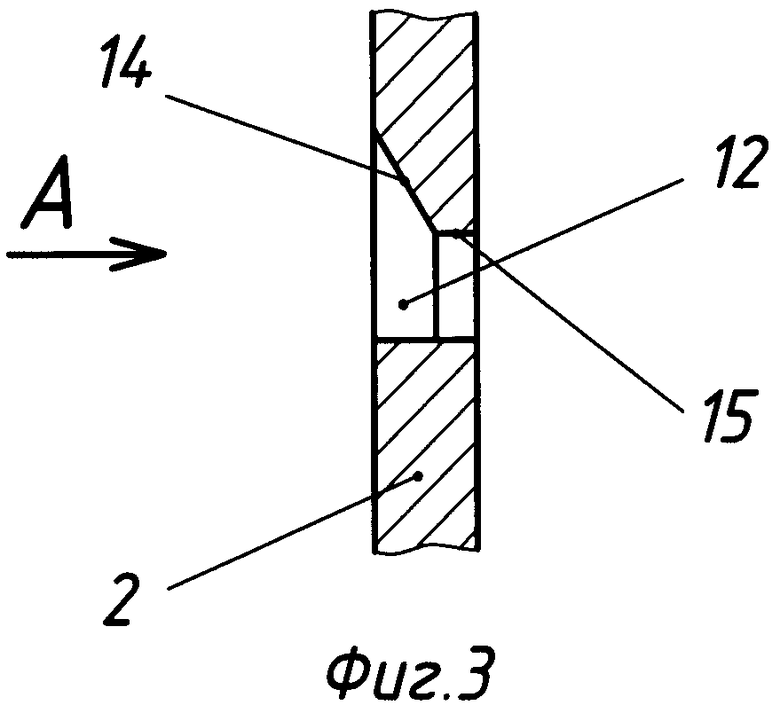

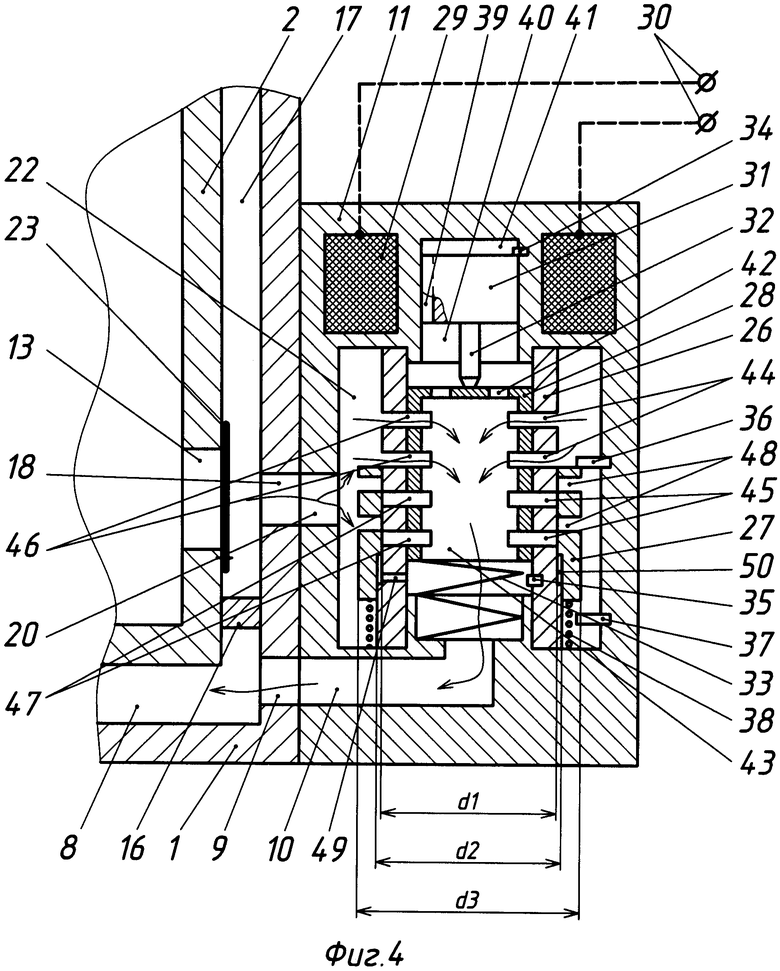

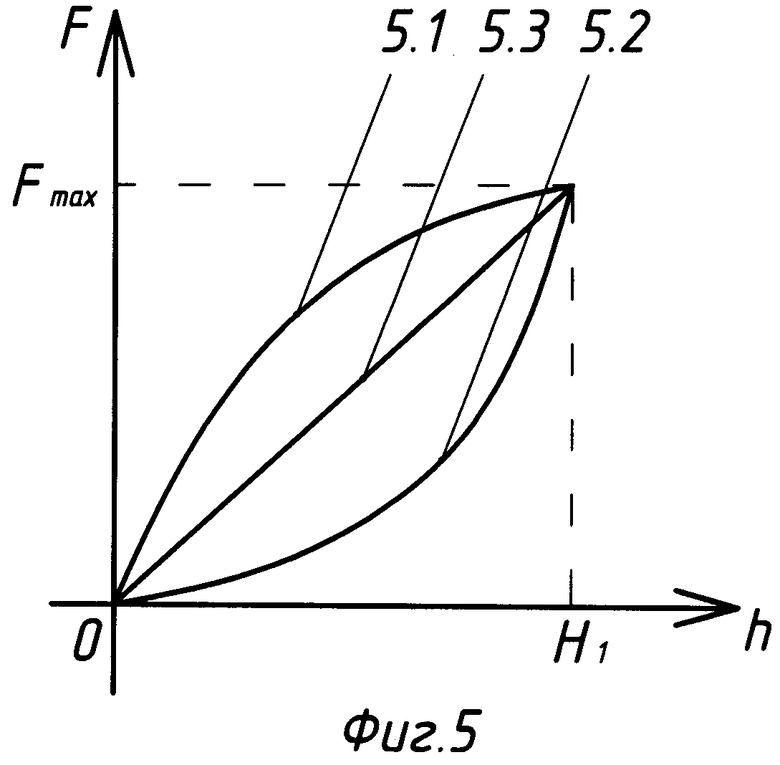

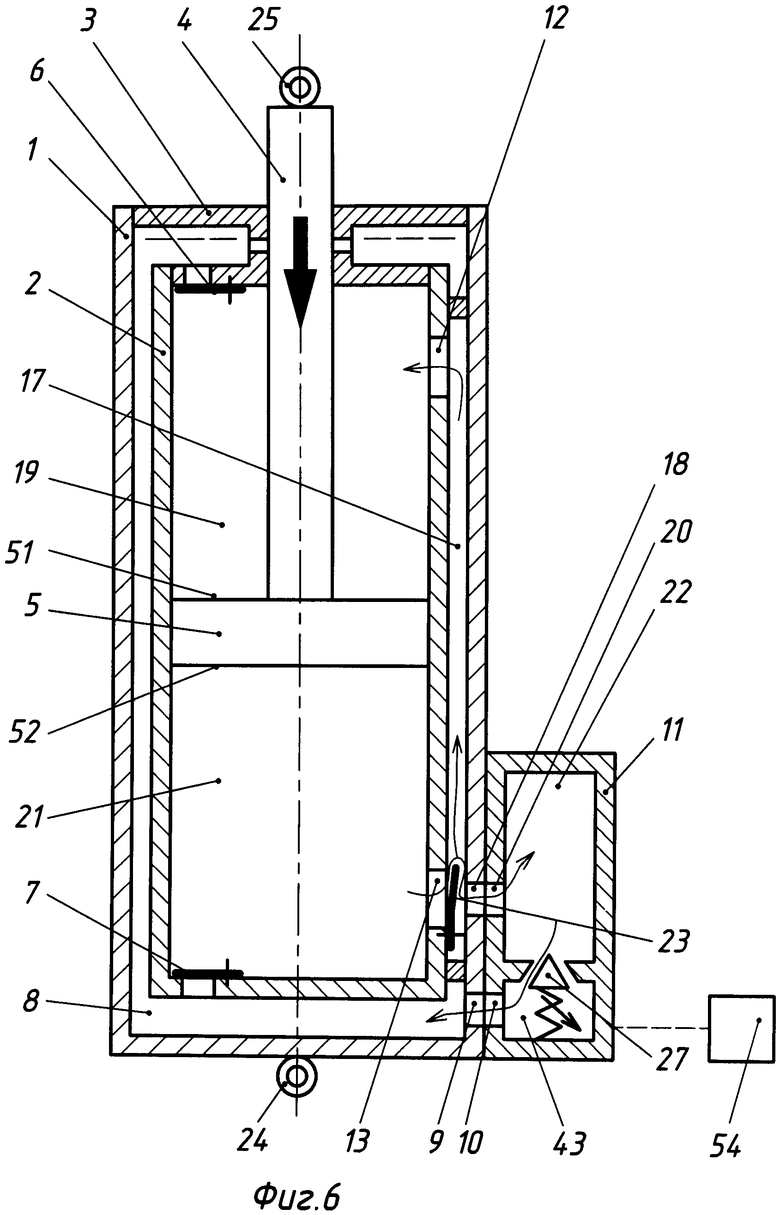

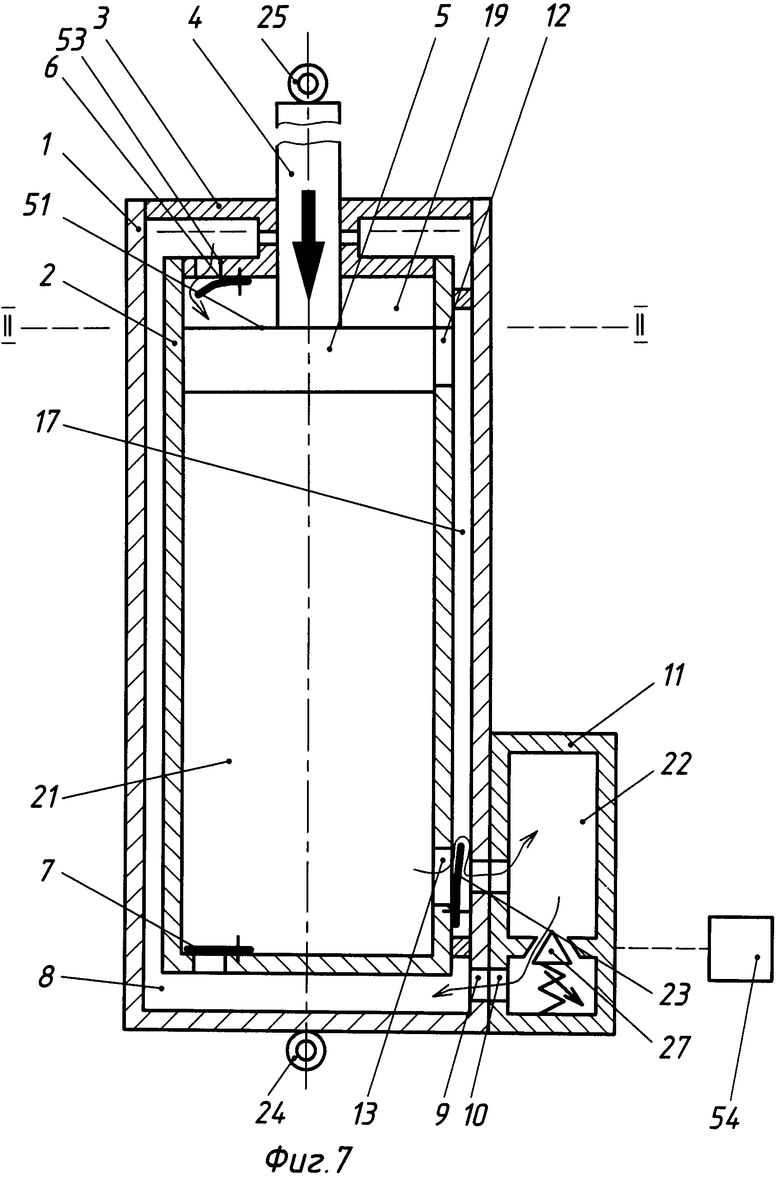

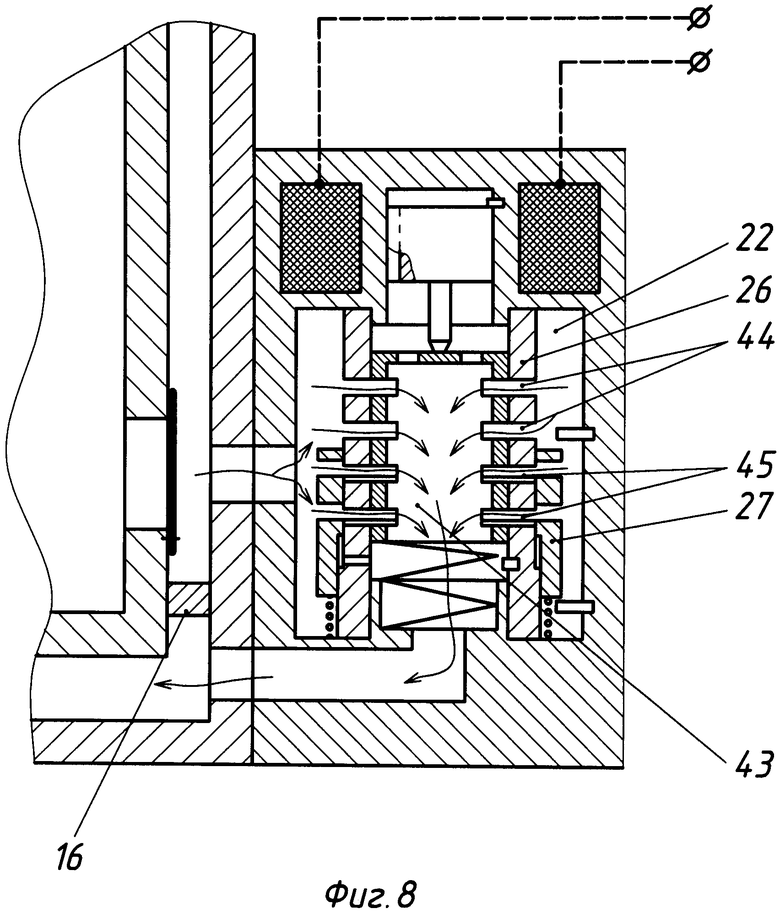

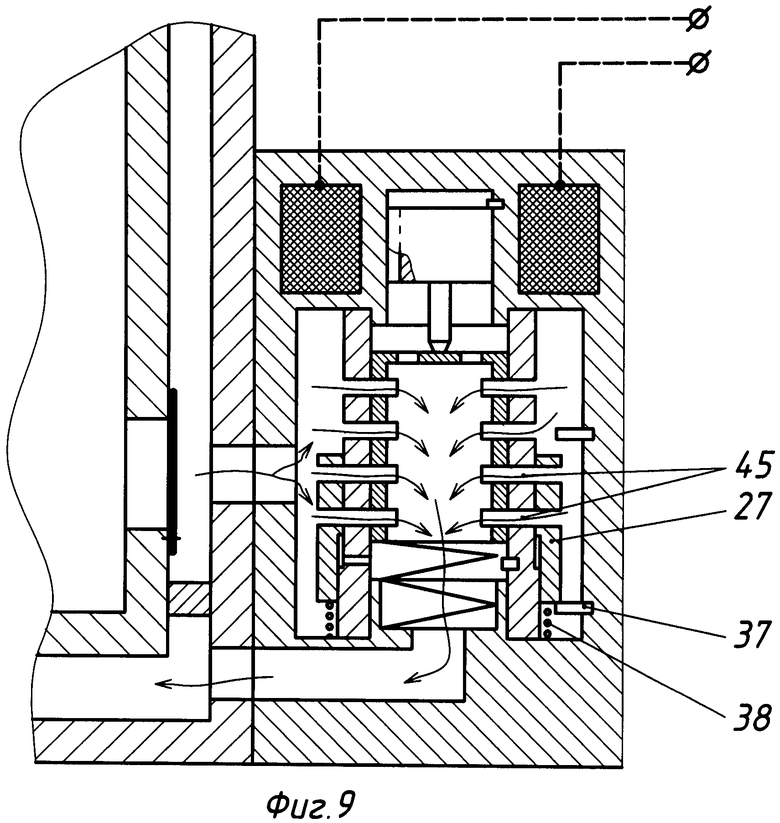

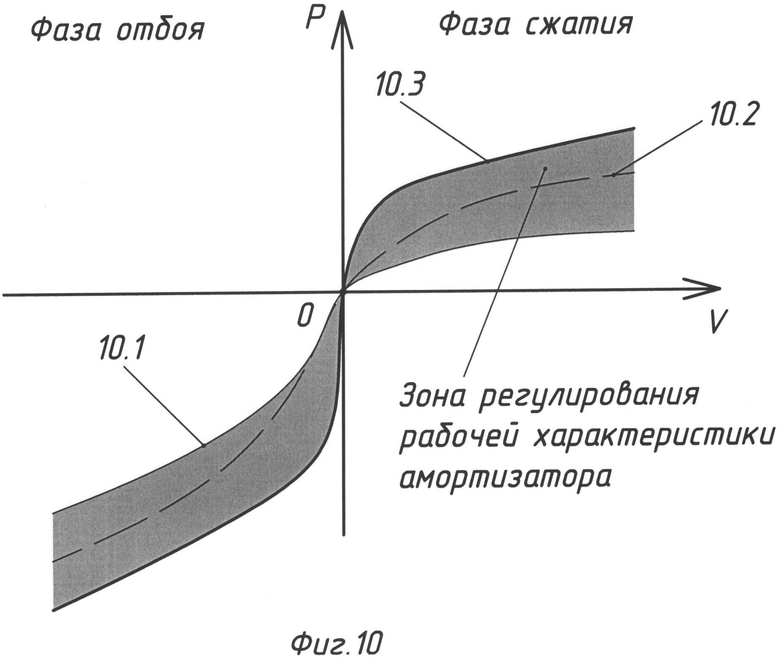

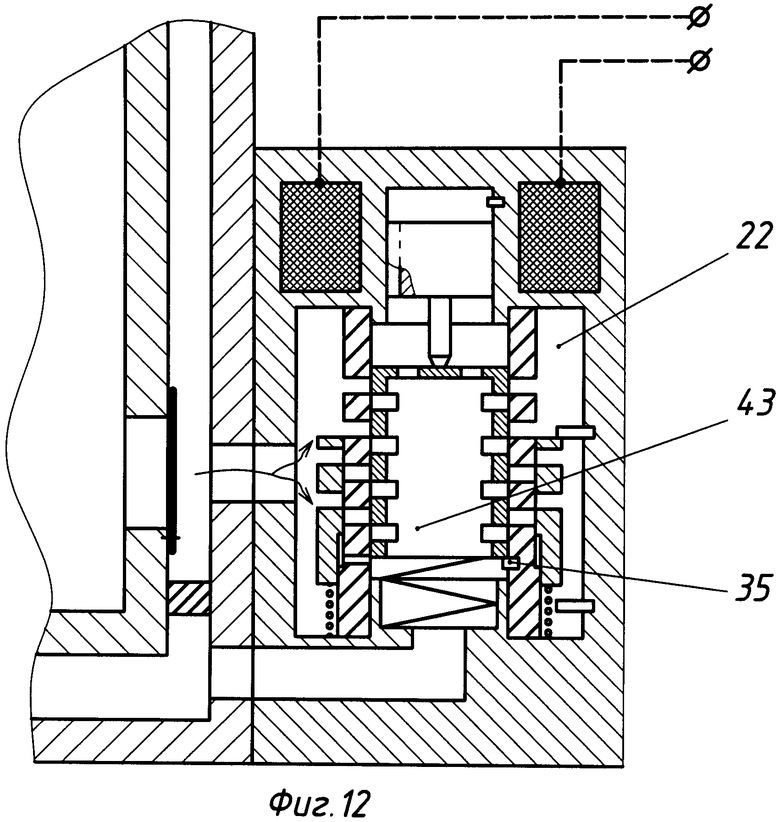

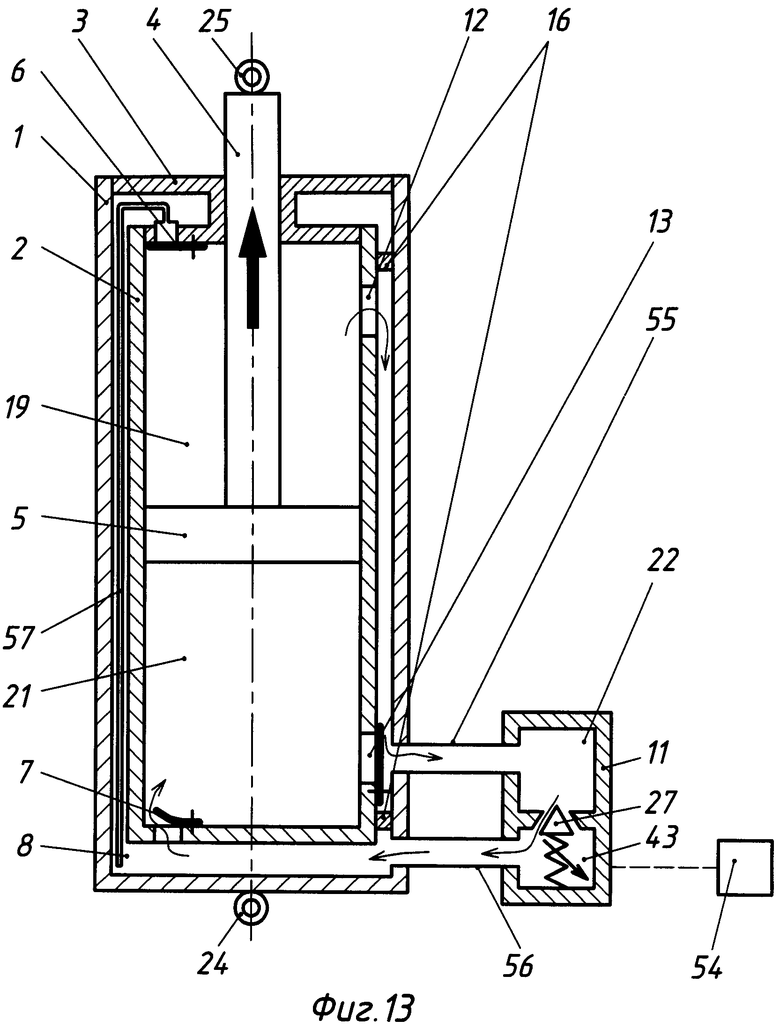

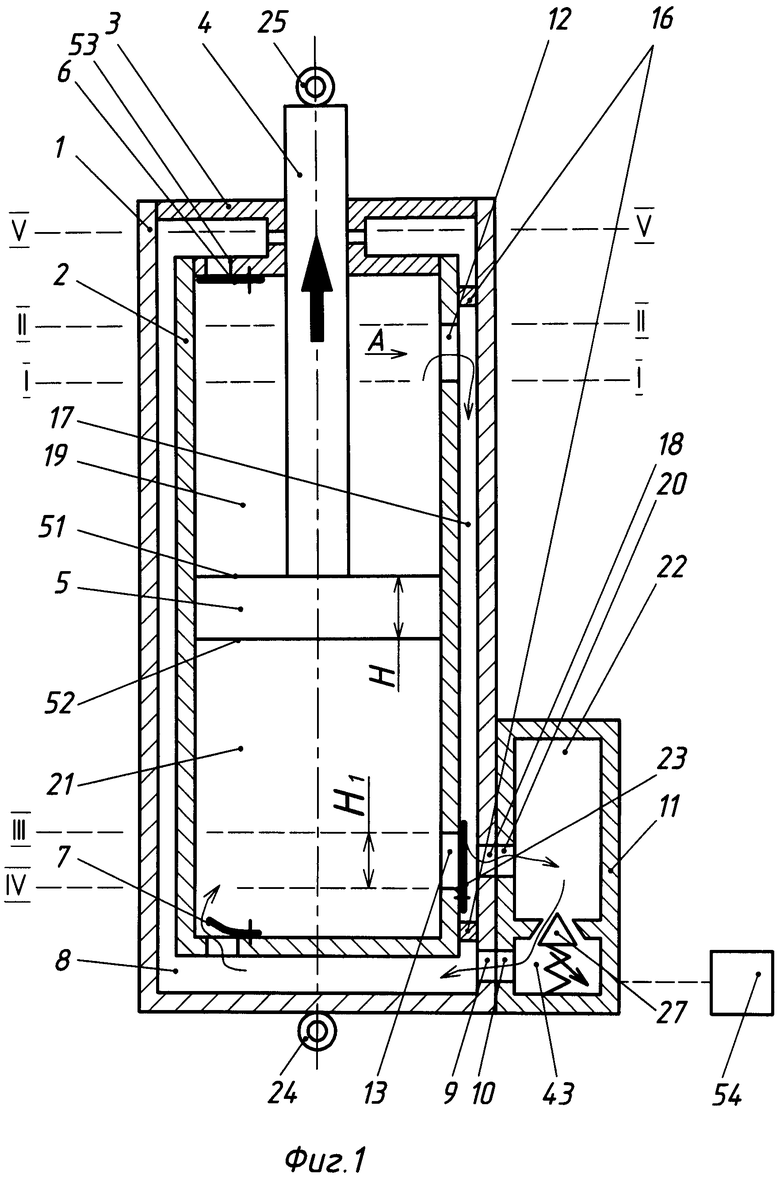

Сущность изобретения поясняется чертежами, где: на фиг.1 изображена схема амортизатора на фазе отбоя; на фиг.2 - некоторые варианты возможного выполнения формы рабочих окон (вид. А); на фиг.3 - вариант возможного выполнения формы сечения рабочего окна; на фиг.4 - схема регулируемого электромагнитного клапана, работающего на дроссельном режиме; на фиг.5 - качественная картина зависимости площади F сечения рабочего окна от высоты h просвета рабочего окна в моменты перекрытия поршнем рабочего окна при приближении поршня к границе рабочей зоны; на фиг.6 - схема амортизатора на фазе сжатия; на фиг.7 - схема амортизатора в начальный момент фазы сжатия; на фиг.8 - схема регулируемого электромагнитного клапана, работающего на дроссельно-клапанном режиме; на фиг.9 - схема регулируемого электромагнитного клапана, работающего на дроссельно-клапанном режиме, при максимальной реализации клапанного режима; на фиг.10 - рабочая характеристика амортизатора на различных регулировочных режимах; на фиг.11 - схема регулируемого электромагнитного клапана, работающего на дроссельно-клапанном режиме при среднем, промежуточном управляющем воздействии; на фиг.12 - схема регулируемого электромагнитного клапана на блокировочном режиме; на фиг.13 - вариант выполнения адаптивного амортизатора с автономным расположением регулируемого электромагнитного клапана.

Амортизатор (фиг.1) состоит из концентрически расположенных наружной трубки-резервуара 1 и рабочего цилиндра 2, которые сверху закреплены на направляющей 3 штока 4, соединенного с монолитным (не содержащим клапанов или дросселей) поршнем 5. Поршень 5 размещен подвижно в рабочем цилиндре 2. В нижней части направляющей 3 размещен перепускной клапан 6 выполненный, например, в виде упругой пластины малой жесткости. Аналогичный перепускной клапан 7 размещен в основании рабочего цилиндра 2.

Рабочий цилиндр 2 образует с трубкой-резервуаром 1 и направляющей 3 кольцевую полость 8, которая, посредством окна 9 сообщается с выходным отверстием 10 регулируемого электромагнитного клапана 11.

На внутренней поверхности рабочего цилиндра 2, в периферийной его части, выполнены сквозные рабочие окна, верхнее 12 и нижнее 13. Рабочие окна в плане могут иметь треугольный профиль - фиг.2а, 2б, квадратный профиль - фиг.2в, прямоугольный профиль - фиг.2г. и т.п., или же могут быть выполнены в форме «канавки» - отверстия переменного сечения (фиг.3.), внутренний профиль 14 которой имеет такой же вид, как и на фиг.2, а наружный - 15 - может иметь форму круга. Профиль рабочих окон 12 и 13 симметричен друг относительно друга и выбирается исходя из необходимости реализации в каждом конкретном случае требуемого закона движения штока при приближении его к крайним, граничным положениям.

В полости 8 с помощью замкнутого элемента 16 (например, «кольца» прямоугольного сечения) выделена ограниченная замкнутая полость 17. Она образована цилиндрическими поверхностями рабочего цилиндра 2, трубки-резервуара 1 и замкнутым элементом 16. Полость 17 охватывает и объединяет рабочие окна 12 и 13 рабочего цилиндра 2 и окно 18 трубки-резервуара 1.

Благодаря наличию замкнутой полости 17 надпоршневая полость 19 посредством верхнего рабочего окна 12 сообщается через окно 18 трубки-резервуара 1 с входным отверстием 20 регулируемого электромагнитного клапана 11. Одновременно с этим подпоршневая полость 21 посредством нижнего рабочего окна 13 также сообщается с замкнутой полостью 17 и, далее, посредством рабочего окна 12 - с надпоршневой полостью 19, а посредством окна 18 трубки-резервуара 1 и входного отверстия 20 регулируемого электромагнитного клапана 11 - с входной полостью 22 регулируемого электромагнитного клапана 11. На рабочем окне 13 установлен перепускной клапан 23.

Амортизатор с помощью узлов 24 и 25 (например, проушин) крепится к соответствующим элементам подвески транспортных средств.

Толщина H поршня 5 должна быть больше чем высота H1 рабочих окон:

Регулируемый электромагнитный клапан 11 (фиг.4) по функциональному исполнению является гидравлическим клапаном дифференциального типа с электромагнитным управлением. Он состоит из корпуса 11, и размещенных в корпусе запорно-регулирующего узла и управляющего электромагнита.

Запорно-регулирующий узел включает направляющую втулку 26, на наружной цилиндрической поверхности которой установлена клапанная заслонка 27, выполненная в виде цилиндрической кольцевой втулки, которая может свободно перемещаться вдоль ее продольной оси. На внутренней цилиндрической поверхности направляющей втулки 26 размещена управляющая заслонка 28, выполненная также в виде цилиндрической кольцевой втулки, которая может свободно перемещаться вдоль ее продольной оси.

Управляющий электромагнит включает катушку 29, на клеммы 30 которой подается управляющий сигнал - управляющий ток I. Якорь 31 электромагнита выполнен заодно целое с толкателем 32.

Управляющая заслонка 28 поджимается пружиной 33 посредством толкателя 32 к якорю 31. Таким образом, осевое положение управляющей заслонки 28 ограничено, например, упорами - штифтами 34 и 35.

Осевое перемещение клапанной заслонки 27 ограничено, например, упорами - штифтами 36 и 37. При этом клапанная заслонка 27 поджимается к упору 36 пружиной 38.

На наружной поверхности якоря 31 выполнен осевой паз 39, посредством которого полость 40 сообщается с полостью 41. В свою очередь полость 40, посредством, например, окон 42 в управляющей заслонке 28 сообщается с выходной полостью 43 регулируемого электромагнитного клапана 11, соединенной с выходным отверстием 10 регулируемого электромагнитного клапана 11.

На боковой цилиндрической поверхности направляющей втулки 26 выполнены сквозные сегментные тангенциальные пазы - дроссельные 44 и клапанные 45. На схеме отмечено по два паза, в реальных же конструкциях их может быть несколько - в зависимости от требуемого вида рабочей характеристики амортизатора. Аналогичные пазы 46 и 47 предусмотрены и в управляющей заслонке 28. В клапанной же заслонке 27 имеются лишь клапанные пазы 48. Радиальный канал 49 соединяет полости 43 и 50.

Полости 40, 43, 41 и 22 заполнены маслом.

Амортизатор работает следующим образом.

На фазе отбоя, при перемещении штока 4 и поршня 5 вверх, как показано на фиг.1, масло из надпоршневой полости 19 вытесняется поршнем 5 через верхнее рабочее окно 12 в замкнутую полость 17, и далее поступает через окно 18 и входное отверстие 20 регулируемого электромагнитного клапана 11 во входную полость 22 регулируемого электромагнитного клапана 11, затем, благодаря наличию дроссельных пазов 44 и 46 (фиг.4) - в выходную полость 43 регулируемого электромагнитного клапана 11. Из выходной полости 43 масло через выходное отверстие 10 и окно 9 поступает в полость 8 собственно амортизатора. Так как площадь сечений проходных отверстий дроссельных пазов 44 и 46 относительно невелика, давление масла в полости 22 значительно выше, чем в полости 43. При этом на поршень 5 со стороны масла в полости 19 начинает действовать «демпфирующая» сила, препятствующая отмеченному выше движению штока 4 вверх.

Заметим, что ввиду возникновения разряжения в подпоршневой полости 21 перепускной клапан 7 открывается и увеличение объема масла в подпоршневой полости 21 компенсируется его поступлением из полости 8, которая соединена с выходным отверстием 10 регулируемого электромагнитного клапана 11. Так как давление масла в полости 19 (т.е. во входном отверстии 20 и во входной полости 22 регулируемого электромагнитного клапана 11) значительно больше, чем в полости 8 (которая соединена с выходным отверстием 10 регулируемого электромагнитного клапана 11), то перепускной клапан 6 в течение всей фазы отбоя закрыт. По этой же причине закрыт и перепускной клапан 23.

Данный процесс продолжается до тех пор, пока верхняя торцевая плоскость 51 поршня 5 не достигнет положения I-I (соответствующего уровню нижней границы верхнего рабочего окна 12), при котором рабочее окно 12 еще полностью открыто на высоту H1. При дальнейшем движении поршня вверх рабочее окно 12 начинает постепенно перекрываться поршнем 5, т.е. высота h просвета рабочего окна начинает уменьшаться от величины H1 до 0, а площадь F сечения рабочего окна - от величины Fmax до 0 (фиг.5).

Подчеркнем, что в момент достижения плоскости 51 поршня 5 положения II-II рабочее окно 12, в силу (1), полностью перекрыто, т.е.

При этом дальнейшее движение поршня вверх, в силу несжимаемости масла, невозможно. Тем самым исключается возможность «пробоя амортизатора» в конце фазы отбоя, т.е. возможность соударения плоскости 51 поршня 5 с направляющей 3 штока 4 при резком растяжении амортизатора, что может иметь место, например, при движении транспортного средства на большой скорости по неровной дороге, в частности, при попадании колеса в дорожную яму.

Таким образом, положение II-II плоскости 51 поршня 5, соответствующее верхней грани рабочего окна 12, определяет верхнее граничное положение поршня 5.

На фазе сжатия, при перемещении штока 4 и поршня 5 вниз, как показано на фиг.6, масло под давлением поршня открывает клапан 23 и через рабочее окно 13 вытесняется из подпоршневой полости 21 в замкнутую полость 17, восполняя, благодаря наличию рабочего окна 12 увеличивающийся объем полости 19. При этом часть масла, соответствующая объему вдвигающегося в полость 19 штока 4, поступает через окно 18 и входное отверстие 20 регулируемого электромагнитного клапана 11 во входную полость 22 регулируемого электромагнитного клапана 11.

Последующий путь масла таков же, как и в предыдущей фазе отбоя.

Описанный выше процесс повторяется до тех пор, пока нижняя торцевая плоскость 52 поршня 5 не достигнет положения III-III (фиг.1), соответствующего уровню верхней границы нижнего рабочего окна 13, при котором рабочее окно 13 еще полностью открыто на высоту H1. При дальнейшем движении поршня вниз рабочее окно 13 (аналогично тому, как это имело место на фазе отбоя с окном 12) начинает постепенно перекрываться поршнем 5, т.е. высота h просвета рабочего окна начинает уменьшаться от величины H1 до 0, а площадь F сечения рабочего окна - от величины Fmax до 0 (фиг.5).

Подчеркнем, что в момент достижения плоскости 52 поршня 5 положения IV-IV рабочее окно 13, в силу (1), полностью перекрыто, т.е. имеет место выполнение соотношения (2). При этом дальнейшее движение поршня вниз, в силу несжимаемости масла, невозможно. Тем самым исключается возможность «пробоя амортизатора» в конце фазы сжатия, т.е. исключается возможность соударения плоскости 52 поршня 5 с основанием рабочего цилиндра 2 при резком сжатии амортизатора, что может иметь место, например, при движении транспортного средства на большой скорости по неровной дороге, в частности, при наезде колеса на кочку.

Таким образом, положение IV-IV плоскости 52 поршня 5, соответствующее нижней грани рабочего окна 13, определяет нижнее граничное положение поршня 5.

Следует отметить, что во время всей фазы сжатия, кроме самого начального ее момента, перепускной клапан 6 закрыт, так как давление масла в полостях 21, 22 и 17, т.е. во входной полости регулируемого электромагнитного клапана 11, больше чем в полости 8, которая соединена с выходным отверстием 10 регулируемого электромагнитного клапана 11. По этой же причине во время всей фазы сжатия перепускной клапан 7 также всегда закрыт.

Рассмотрим самый начальный момент движения поршня 5 на фазе сжатия из крайнего верхнего положения, когда его плоскость 51 еще занимает положение II-II (фиг.7). В этот момент в надпоршневой полости 19 создается некоторое разряжение, под действием которого перепускной клапан 6 открывается и увеличение объема полости 19 компенсируется притоком масла через окно 53 из полости 8. Но данная ситуация имеет место только в указанный момент, позволяя избежать «разрыв сплошности» объема масла в полости 19. В последующие моменты времени масло в полость 19 будет поступать через открывающееся окно 12 так, как это описано при анализе работы амортизатора на фазе сжатия.

Необходимо иметь в виду, что для исключения попадания воздуха в полость 19 уровень масла в амортизаторе должен быть не ниже положения, обозначенного сечением V-V (фиг.1).

Заметим, что выбирая ту или иную форму рабочих окон 12 и 13 можно формировать тот или иной закон движения поршня при приближении его к крайним положениям II-II и IV-IV. В частности, выбирая в окне 12 форму, соответствующую рисунку на фиг.2а, можно реализовать более плавное уменьшение площади F сечения рабочего окна (кривая 5.1. на фиг.5), а следовательно - более плавное увеличение сопротивления амортизатора, т.е. более эффективное гашение динамических нагрузок в подвеске транспортного средства.

Необходимо отметить, что в обеих двух рассмотренных выше фазах, в фазе сжатия и фазе отбоя, амортизатор, при отсутствии управляющего воздействия со стороны блока управления 54 на регулируемый электромагнитный клапан 11, которое осуществляется в форме управляющего тока I, подаваемого на контакты 30 (при этом управляющая заслонка 28 остается неподвижной, в крайнем верхнем положении, изображенном на фиг.4) катушки 29, т.е. при выполнении условия

работает как обычные известные конструкции нерегулируемых амортизаторов. При этом дроссельный режим, показанный на фиг.4, реализуется за счет специального подбора и профилирования дроссельных пазов 44 и 46.

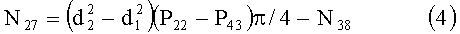

При увеличении же скорости поршня 5, т.е. при увеличении давления масла во входной полости 22 регулируемого электромагнитного клапана 11, в тот момент, когда суммарное усилие

на клапанную заслонку 27 станет положительным, т.е.

клапанная заслонка 27 начнет автоматически перемещаться вниз, преодолевая действие пружины 38 и приоткрывая клапанные пазы 45 (фиг.8) направляющей втулки 26. В этот момент уже будет иметь место дроссельно-клапанный режим работы амортизатора.

Здесь: P22, P43 - давление масла в полостях 22 и 43 соответственно; N38 - усилие со стороны пружины 38 на клапанную заслонку 27.

Заметим, что дроссельно-клапанный режим реализуется - за счет соответствующего профилирования клапанных пазов 45, 47 и подбора жесткости пружины 38 клапанной заслонки 27. На дроссельно-клапанном режиме работы амортизатора масло из входной полости 22 поступает в выходную полость 43 как через дроссельные пазы 44 направляющей втулки 26, так и через клапанные пазы 45.

При дальнейшем увеличении скорости поршня 5, т.е. при дальнейшем увеличении давления масла во входной полости 22 регулируемого электромагнитного клапана 11, клапанная заслонка 27, преодолевая усилие пружины 38, займет крайнее нижнее положение, ограниченное упором 37 (фиг.9). При этом клапанные пазы 45 полностью открываются.

Таким образом, регулируемый электромагнитный клапан 11 при неизменном управляющем воздействии со стороны блока управления 54, т.е. при выполнении условия (3), работает как обычный разгрузочный клапан в обычном нерегулируемом амортизаторе. Именно данный вариант его работы рассмотрен на фиг.4, фиг.8 и фиг.9.: если управляющий ток I на контактах 30 равен нулю, то якорь 31 под действием пружины 33 занимает крайнее верхнее положение, ограниченное, например, упором 34. При этом управляющая заслонка 28 занимает крайнее верхнее положение (фиг.4), при котором дроссельные пазы 44 и клапанные пазы 45 полностью открыты.

Подчеркнем, что режим (3) соответствует также режиму Fail Safe (программа аварийного движения) - одному из штатных режимов работы амортизатора. Он возникает, например, при выходе из строя блока управления 54, при котором управляющее воздействие принудительно «обнуляется».

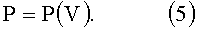

Следует отметить, что предлагаемый амортизатор, в отличие от рассмотренного выше случая (3), позволяет в широкой зоне, в зависимости от дорожных условий, регулировать его рабочую характеристику - зависимость усилия Р на штоке от величины скорости V штока (фиг.10);

Т.е. по своим функциональным возможностям он является адаптивным амортизатором. Это обеспечивается за счет внешнего воздействия со стороны блока управления 54, путем изменения величины управляющего тока I на контактах 30 катушки 29.

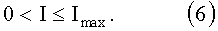

Рассмотрим эти более общие режимы работы амортизатора, когда со стороны блока управления 54 на контакты 30 катушки 29 подается управляющий ток I, т.е. рассмотрим случаи, когда

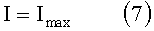

По мере увеличения управляющего тока I на контактах 30 якорь 31, а вместе с ним и управляющая заслонка 28, преодолевая сопротивление пружины 33, начинает перемещаться вниз до тех пор, пока электромагнитная сила на якоре не уравновесится силой сопротивления пружины 33. При этом клапанные 44 и дроссельные 45 пазы начинают частично перекрываться (фиг.11), увеличивая тем самым гидравлическое сопротивление в клапане. Последнее обстоятельство, в свою очередь, обусловливает увеличение степени демпфирования амортизатора. Наконец, при

якорь 31, а вместе с ним и управляющая заслонка 28, занимают крайнее нижнее положение (фиг.12), ограниченное упором 35. В этом случае клапанные 44 и дроссельные 45 пазы полностью перекрыты. Входная полость 22 изолируется от выходной полости 43. Движение масла из собственно амортизатора в клапан перекрывается и движения поршня и штока - заблокированы. Имеет место «блокировочный режим» работы амортизатора, когда он превращается в единое жесткое звено.

Блокировочный режим (7) является важным эксплуатационным достоинством предлагаемого амортизатора, выгодно отличающим его от известных традиционных схем. Он необходим, например, для стабилизации движения транспортного средства на поворотах, при кренах, а также при резком торможении и разгоне - т.е. при «клевках» транспортного средства.

Таким образом, увеличивая величину управляющего тока I в пределах диапазонов (3), (6), можно бесступенчато изменять степень демпфирования амортизатора (фиг.10). В случае (3) имеет место наиболее «мягкая» характеристика (кривая 10.1), по мере увеличения величины управляющего тока I степень демпфирования амортизатора увеличивается (соответственно, кривые 10.2 и 10.3) и, наконец, в случае (7), характеристика становится «абсолютно жесткой» - амортизатор блокируется.

Отметим, что режим «Comfort», реализуемый в прототипе в принудительном порядке, «вручную», в предлагаемом амортизаторе соответствует случаю (3). В предлагаемом амортизаторе он также может быть реализован в принудительном порядке, «вручную», путем фиксирования величины управляющего тока I=0. Аналогичная ситуация имеет место и для режимов прототипа «Normal» и «Sport».

Следует отметить, что наряду с описанным выше способом непосредственного крепления регулируемого электромагнитного клапана 11 на трубке-резервуаре 1 амортизатора возможен также вариант автономного расположения регулируемого электромагнитного клапана, изображенный на фиг.13. В этом случае полость 17 амортизатора сообщается с входной полостью 22 регулируемого электромагнитного клапана 11 посредством трубопровода 55, а полость 8 сообщается с выходной полостью 43 регулируемого электромагнитного клапана 11 посредством трубопровода 56. При этом регулируемый электромагнитный клапан 11 может быть размещен уже не непосредственно на амортизаторе, а в другом, более подходящем месте. Рабочий процесс амортизатора при этом - не изменяется. Для исключения попадания воздуха в полость 19 предусмотрена трубка 57, соединяющая полость 19 с нижней частью полости 8.

Таким образом, использование предложенного конструктивного решения амортизатора позволит повысить его надежность, долговечность ввиду исключения возможности пробоев амортизатора при его работе, упростить и, следовательно, удешевить конструкцию за счет исключения специального клапана Fail Safe для реализации режима «Fail Safe», расширить функциональные возможности амортизатора за счет появления возможности реализации блокировочного режима.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДАПТИВНЫЙ АМОРТИЗАТОР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2469225C1 |

| АДАПТИВНЫЙ АМОРТИЗАТОР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2474739C1 |

| АДАПТИВНЫЙ АМОРТИЗАТОР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2469224C1 |

| АДАПТИВНЫЙ АМОРТИЗАТОР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2479766C1 |

| Адаптивный амортизатор с автоматическим управлением по положению штока | 2019 |

|

RU2729858C1 |

| ГИДРАВЛИЧЕСКИЙ АМОРТИЗАТОР С РЕГУЛИРУЕМЫМИ ХАРАКТЕРИСТИКАМИ | 2012 |

|

RU2502902C1 |

| ТЕЛЕСКОПИЧЕСКИЙ ГИДРАВЛИЧЕСКИЙ АМОРТИЗАТОР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2102255C1 |

| ТЕЛЕСКОПИЧЕСКИЙ ГИДРАВЛИЧЕСКИЙ АМОРТИЗАТОР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2102256C1 |

| АМОРТИЗАТОР С РЕГУЛИРУЕМЫМ УСИЛИЕМ СЖАТИЯ | 1996 |

|

RU2103185C1 |

| ГИДРАВЛИЧЕСКИЙ АМОРТИЗАТОР | 1991 |

|

RU2020310C1 |

Изобретение относится к машиностроению. Амортизатор содержит наружную трубку-резервуар и рабочий цилиндр, образующие кольцевую полость. Внутри рабочего цилиндра подвижно размещен монолитный поршень со штоком. В верхней и нижней частях стенок амортизатора выполнены сквозные рабочие окна. В основании и направляющей штока установлены перепускные клапаны. В кольцевой полости выделена ограниченная замкнутая полость, соединяющая верхнее и нижнее рабочие окна с входной полостью регулируемого электромагнитного клапана. На нижнем рабочем окне установлен перепускной клапан. Клапанная заслонка расположена подвижно на наружной поверхности направляющей втулки при помощи пружины. На внутренней поверхности направляющей втулки подвижно закреплена управляющая заслонка, поджимаемая к толкателю пружиной. На боковых цилиндрических поверхностях направляющей втулки, клапанной и управляющей заслонок выполнены сквозные сегментные тангенциальные пазы. Достигается повышение надежности и упрощение конструкции амортизатора. 1 з.п. ф-лы, 13 ил.

1. Адаптивный амортизатор подвески транспортного средства, содержащий закрепленную в направляющей штока наружную трубку-резервуар с кольцевой полостью, образованной закрепленным в направляющей штока концентрически трубке-резервуару рабочим цилиндром, внутри которого подвижно размещен монолитный поршень со штоком, перемещаемым в направляющей, и в стенках которого, в верхней и нижней его частях, выполнены сквозные, соответственно, верхнее и нижнее рабочие окна, а в основании и направляющей установлены перепускные клапаны, а также содержащий блок управления и установленный в трубке-резервуаре регулируемый электромагнитный клапан дифференциального типа, включающий последовательно размещенные управляющий электромагнит, функционально связанный с блоком управления и состоящий из связанных между собой катушки и якоря с толкателем, входную полость, и расположенные в ней концентрически клапанную заслонку, направляющую втулку, управляющую заслонку, отличающийся тем, что в кольцевой полости с помощью замкнутого элемента выделена ограниченная замкнутая полость, соединяющая верхнее и нижнее рабочие окна с входной полостью регулируемого электромагнитного клапана, на нижнем рабочем окне установлен перепускной клапан, клапанная заслонка расположена подвижно на наружной поверхности направляющей втулки, на внутренней цилиндрической поверхности которой подвижно закреплена управляющая заслонка, поджимаемая к толкателю пружиной, клапанная заслонка фиксируется на направляющей втулке при помощи пружины, на боковых цилиндрических поверхностях направляющей втулки, клапанной заслонки и управляющей заслонки выполнены сквозные сегментные тангенциальные пазы.

2. Адаптивный амортизатор по п.1, отличающийся тем, что ограниченная замкнутая полость сообщается посредством трубопровода с входной полостью регулируемого электромагнитного клапана, а кольцевая полость амортизатора сообщается посредством трубопровода с выходной полостью регулируемого электромагнитного клапана.

| Электрическая лампа накаливания с двумя нитями | 1923 |

|

SU406A1 |

| Система адаптивного управления ходовой части DCC | |||

| Конструкция и принцип действия, 31 с | |||

| http://volkswagen.msk.ru | |||

| US 5301776 А, 12.04.1994 | |||

| US 6092011 A, 18.07.2000 | |||

| СИСТЕМА ДЕМПФИРОВАНИЯ ВЕРТИКАЛЬНЫХ КОЛЕБАНИЙ КУЗОВА ЖЕЛЕЗНОДОРОЖНОГО ПАССАЖИРСКОГО ВАГОНА | 2008 |

|

RU2386063C1 |

Авторы

Даты

2013-12-10—Публикация

2012-07-20—Подача