Изобретение относится к машиностроению.

Известен гидравлический амортизатор, содержащий цилиндр, расположенные в нем поршень со штоком, вставку с тарельчатым впускным клапаном, закрывающую цилиндр, клапан сжатия, расположеный во вставке и включающий конический напорный элемент и перепускной клапан на поршне и клапан отбоя в последнем [1].

Указанный аналог из-за клапана с коническим запорным элементом не может обеспечить плавного дросселирования жидкости и следовательно плавности амортизации при больших скоростях.

Прототипом является гидравлический амортизатор, содержащий рабочий цилиндр с донной вставкой, размещенные в нем шток с поршнем, дроссельные диски, установленные на поршне и на донной вставке, клапан отбоя и клапан сжатия, имеющие каждый из них в соответствующем отверстии направляющий элемент с запорной головкой [2].

Известно устройство из-за клапанной системы отбоя, сочетающей дроссельный диск и клапан отбоя с запорной головкой в виде конической рабочей поверхности, служащей для дросселирования жидкости, имеет следующие недостатки:

дроссельный диск клапанной системы отбоя имеет линейную характеристику в диапазоне ограниченного объема пропускаемой жидкости;

с увеличением вытесняемого объема жидкости подключенный параллельно к дроссельному диску клапан отбоя, конструкция которого характерна для предохранительных клапанов, с конической рабочей поверхностью, прижатой пружиной к коническому седлу, не может обеспечить линейную характеристику дросселирования жидкости, так как переход со статического режима работы на динамический вызывает резкое открытие щели, т.е. как только статическое давление жидкости над клапаном превысит силу пружины и жидкость попадет между запорной поверхностью клапана и поверхностью его седла, произойдет резкий отход клапана от седла и, следовательно, резкое падение давления над клапаном.

Техническим решением изобретения предусматривается создание гидравлического амортизатора, обеспечивающего повышение эффективности амортизации.

Это достигается тем, что в предлагаемом гидравлическом амортизаторе обращенная к запорной головке часть запирающего элемента по крайней мере клапана отбоя выполнена в виде установленного с радиальным дроссельным зазором цилиндра, сопряженного с частью, выполненного в виде переменного, увеличивающегося в сторону запорной головки поперечного сечения запирающего элемента, а отношение высоты h цилиндра к высоте k части переменного поперечного сечения направляющего элемента выбрано из соотношения 0 <  ≅ 0,25.

≅ 0,25.

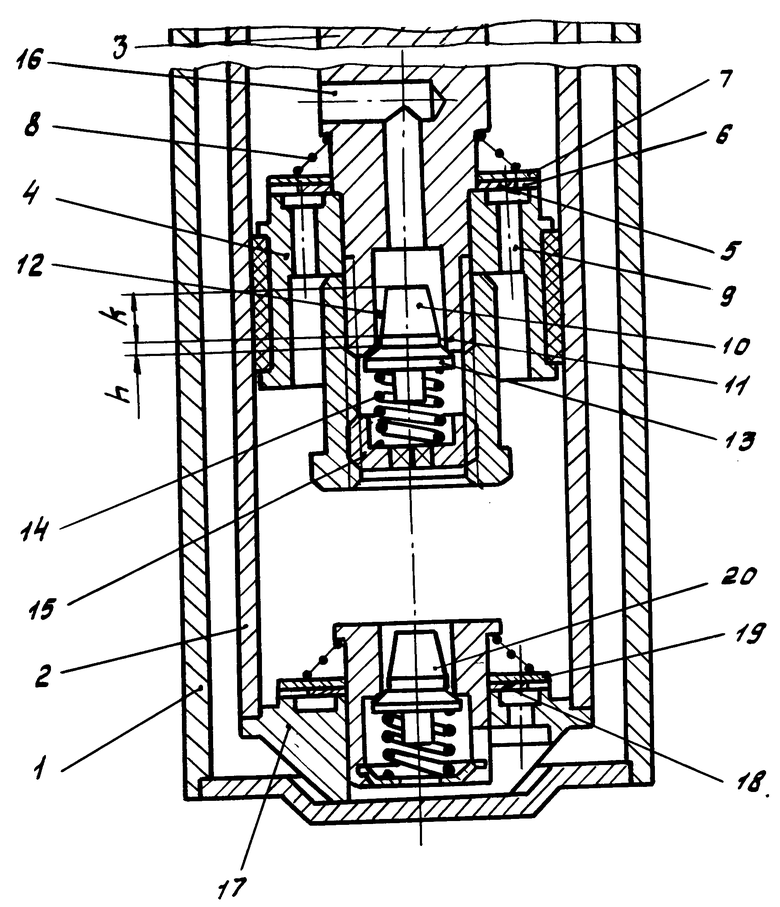

На чертеже показан гидравлический амортизатор, поперечный разрез.

Гидравлический амортизатор содержит резервуар 1 и рабочий цилиндр 2, заполненные амортизационной жидкостью. Верхняя часть резеpвуара заполнена воздухом. Шток 3 с поршнем 4 размещен в рабочем цилиндре 2. Дроссельный диск 5 по своей периферии имеет пазы, образующие дроссельные щели 6. Нижней стороной дроссельный диск прилегает к торцовой поверхности поршня 4, а к верхней поверхности дроссельного диска прилегает перепускной дисковый клапан 7, прижатый конической пружиной 8.

Для более надежного прилегания дроссельного диска 5 опорная поверхность на поршне 4 выполнена в виде двух кольцевых выступов, в углублении между которыми в теле поршня выполнены сквозные каналы 9 для прохода жидкости. В нижней части штока 3, который служит корпусом клапана отбоя; имеется отверстие, в котором расположен клапан 10 отбоя, имеющий цилиндрическую часть, переходящую в коническую с малым углом конусности. Вместо конической поверхности могут быть наклонные лыски или наклонные канавки.

Между цилиндрической частью запирающего элемента и поверхностью отверстия в штоке образован радиальный зазор 11, являющийся постоянным дроссельным зазором, а частью запирающего элемента с переменным поперечным сечением и поверхностью отверстия образован переменный дроссельный зазор 12.

В нижней части клапана отбоя имеется запорная головка 13, которая снизу поджата пружиной 14, опирающейся на гайку 15, имеющую в центре квадратное отверстие для прохода жидкости и для регулирования величины сжатия пружины. Полость над поршнем 4 рабочего цилиндра 2 соединена с клапаном отбоя 10 каналом 16 в штоке 3.

В нижней части рабочего цилиндра 2 в его донной вставке 17 находится клапанная система сжатия, состоящая из дроссельного диска 18, перепускного дискового клапана 19 и клапана 20 сжатия, которая по конструкции аналогична клапанной системе отбоя.

Устройство работает следующим образом.

Шток 3 с поршнем 4 совершает поступательные перемещения внутри рабочего цилиндра 2 под действием внешних сил. При ходе отбоя шток с поршнем перемещаются в рабочем цилиндре вверх, сквозные каналы 9 в поршне перекрываются перепускным дисковым клапаном 7 и частично дроссельным диском 5. Жидкость проходит в подпоршневую полость, если скорость поршня невелика, через дроссельные щели 6, что создает сопротивление отбоя при закрытом клапане 10 отбоя. Последний открывается, когда скорость поршня 4 возрастает. Часть жидкости начинает проходить через канал 16 и клапан отбоя в подпоршневую полость. При этом в начале жидкость проходит через постоянный дроссельный зазор 11.

С возрастанием скорости поршня клапан отбоя смещается вниз, и участок цилиндрической части постоянного дроссельного зазора 11 сокращается, следовательно уменьшается сопротивление проходу жидкости. При дальнейшем возрастании скорости поршня клапан отбоя смещается на столько, что жидкость начинает проходить через переменный дроссельный зазор 12, при этом, чем больше будет скорость поршня, тем больше будет этот зазор, образованный переменным поперечным сечением запирающего элемента клапана отбоя 10, и тем меньше будет сопротивление проходу жидкости. Постепенное снижение сопротивления проходу жидкости при возрастании скорости перемещения поршня обеспечивает постоянство силы сопротивления при отбое.

В связи с тем, что объем полости над поршнем 10 из-за наличия штока 3 меньше, чем подпоршневой полости, часть жидкости в подпоршневую полость всасывается через перепускной дисковый клапан 19 клапанной системы сжатия из резервуара 1 под действием давления воздуха, находящегося в верхней части резервуара.

При движении поршня 4 вниз происходит сжатие жидкости в подпоршневой полости, и часть ее проходит через каналы 9, дроссельные щели 6 и перепускной дисковый клапан 7 в полость над поршнем 4, а часть жидкости вытесняется при малых скоростях через щели в дроссельном диске 18 и при возрастании скорости - дополнительно через клапан сжатия 20 в резервуар 1.

Таким образом, сочетание дроссельных дисков 5 и 18 с клапанами отбоя 10 и сжатия 20, имеющими каждый обращенную к запорной головке часть запирающего элемента по крайней мере клапан отбоя, выполненную виде установленного с радиальным зазором цилиндра, сопряженного с частью переменного поперечного сечения запирающего элемента, увеличивающегося в сторону запорной головки, обеспечивает плавность работы устройства и повышает эффективность амортизации как при малых, так и при больших скоростях движения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический амортизатор | 1991 |

|

SU1805242A1 |

| ГИДРАВЛИЧЕСКИЙ АМОРТИЗАТОР | 2019 |

|

RU2700637C1 |

| Гидравлический телескопический амортизатор | 1980 |

|

SU968532A1 |

| ПЕРЕПУСКНОЕ КЛАПАННОЕ УСТРОЙСТВО | 2019 |

|

RU2700314C1 |

| Гидравлический телескопический амортизатор | 1980 |

|

SU981735A1 |

| Гидравлический телескопический амортизатор | 1980 |

|

SU968533A1 |

| ЛЕНТОЧНО-ОТРЕЗНОЙ СТАНОК | 1999 |

|

RU2151032C1 |

| АДАПТИВНЫЙ АМОРТИЗАТОР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2469224C1 |

| Клапан | 1979 |

|

SU892085A1 |

| АДАПТИВНЫЙ АМОРТИЗАТОР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2474739C1 |

Использование: машиностроение, а именно подвески транспортных средств. Сущность изобретения: гидравлический амортизатор содержит рабочий цилиндр, шток, поршень, клапаны отбоя и сжатия. По крайней мере клапан отбоя имеет запирающий элемент в виде установленного с радиальным зазором цилиндра, сопряженного с частью переменного поперечного сечения и запорной головкой. При этом отношение высоты h цилиндра к высоте k части переменного поперечного сечения запирающего элемента выбрано из соотношения 0 < h/k ≅ 0,25 . 1 ил.

ГИДРАВЛИЧЕСКИЙ АМОРТИЗАТОР, содержащий рабочий цилиндр с донной вставкой, размещенные в нем шток с поршнем, дроссельные диски, установленные на последнем и донной вставке, и клапаны отбоя и сжатия, имеющие каждый расположенный в соответствующем отверстии запирающий элемент переменного, увеличивающегося в сторону седла поперечного сечения с запорной головкой, отличающийся тем, что обращенная к седлу часть запирающего элемента, по крайней мере клапана отбоя, выполнена в виде установленного с радиальным дроссельным зазором цилиндра, сопряженного с частью переменного поперечного сечения запирающего элемента и запорной головкой, а отношение высоты h цилиндра к высоте K части переменного поперечного сечения запирающего элемента равно 0 < h/K ≅ 0,25.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сорокин А.Е | |||

| Приспособление для вдувания сернистого газа в норы сусликов и др. вредителей | 1923 |

|

SU2141A1 |

| М.: Машиностроение, 1989, с.188-194, рис.88. | |||

Авторы

Даты

1994-09-30—Публикация

1991-10-31—Подача