Изобретение относится преимущественно к канальным реакторам АЭС типа РБМК с графитовой кладкой активной зоны.

В канальных реакторах АЭС типа РБМК с графитовой кладкой активной зоны приблизительно 95% энергии, выделяющейся в результате реакции деления, прямо передается теплоносителю. Около 5% мощности реактора выделяется в графите от замедления нейтронов и поглощения гамма-квантов. Для снижения термического сопротивления и предотвращения окисления графита полость кладки заполнена циркулирующей смесью газов гелия и азота, которая служит одновременно и для контроля целостности каналов по изменению влажности и температуры газа.

Топливная ячейка РБМК представляет собой графитовую колонну, собранную из 14-ти графитовых блоков с центральным отверстием, в котором установлен технологический канал (ТК). Между ТК и колонной установлены графитовые кольца. После монтажа среднее значение газового зазора между стенкой технологического канала и графитовой кладкой, составляющих систему «ТК-графит», имеет величину, равную 3 мм. Для компенсации тепловых расширений в топливной ячейке верхние тракты выполнены в виде телескопического соединения. В процессе длительной эксплуатации РБМК топливная ячейка находится под постоянным воздействием таких факторов, как повышенная температура и реакторное облучение. В результате этого конструктивные элементы топливной ячейки претерпевают необратимые изменения как в осевом, так и в радиальном направлениях, в частности, происходит уменьшение размеров газового зазора в системе «ТК-графит», вплоть до его полного исчерпания, увеличение внутренних напряжений и повреждение конструктивных основных элементов топливной ячейки (технологического канала и графитовой колонны).

В процессе эксплуатации реакторов РБМК-1000 под действием радиационного облучения, температуры, происходит изменение формы графитовых блоков и колец за счет явлений ползучести и радиационного роста. При этом до наступления критического флюэнса происходит уменьшение диаметрального зазора "ТК-графитовая кладка" и уменьшение высоты графитовой колонны.

Это в свою очередь может привести к исчерпанию проектного диаметрального зазора между циркониевой трубой технологического канала (ТК) и наружным графитовым кольцом (ГК) и появлению контакта между каналом и графитовой кладкой и, как следствие, их "заклиниванию". Возникают также дополнительные напряжения в графитовых блоках, что приводит к их преждевременному растрескиванию, искривлению кладки в целом. Все эти обстоятельства являются запроектными и приводят к сокращению срока службы реактора.

Графитовая кладка ядерного канального реактора большой мощности (РБМК) является одной из основных конструкций, определяющих ресурс (срок эксплуатации) энергоблока. Одиннадцать энергоблоков с реакторами РБМК-1000, введенные в эксплуатацию в период с 1973 по 1990 год, имеют назначенный срок службы, равный 30 годам.

Для того чтобы продлевать сверх назначенного срок их эксплуатации, необходимым этапом реконструкции графитовой кладки является восстановление газового зазора между каналами и графитовыми блоками, уменьшение которого, как известно, является следствием диаметральной ползучести ТК и радиационно-термической усадки отверстий графитовых блоков. Без него нельзя было бы и ставить вопрос о возможности продления срока службы реактора. Однако увеличение размера и неравномерности величины зазора ведет к росту его термического сопротивления и, следовательно, к дополнительному перегреву графитовых блоков.

Эквивалентная температура облучения графита (выше 300°С) возрастает по радиусу ячейки, следовательно, значение критического флюенса снижается. При этом также снижается значение плотности потока повреждающих нейтронов.

Ускорение размерных изменений при увеличении температуры облучения объясняется увеличением скорости радиационного формоизменения кристаллитов, при этом ввиду того, что скорость размерных изменений зависит от размера кристаллита, возникают дополнительные внутренние напряжения, приводящие к образованию трещин при меньших значениях флюенса [Харьков Д.В. Влияние высокодозного нейтронного облучения на изменение физических свойств реакторного графита, Автореферат диссертации на соискание ученой степени кандидата технических наук, Ульяновск, 2011]. Кроме того, уменьшение флюенса и значения максимальной усадки связано со снижением эффекта упрочнения с ростом температуры облучения, в результате чего уменьшается величина напряжения, при котором начинается растрескивание.

При флюенсе, близком к критическому, происходит ускорение темпов падения коэффициента теплопроводности графитовых блоков, что дополнительно ведет к повышению температуры облучения.

Уменьшить неравномерность величины газового зазора предлагают различными способами.

Предложен способ увеличения ресурса работающего в поле реакторного излучения графита без остановки работающего реактора, при сохранении его конструкции при заданной температуре облучения и заданном флаксе быстрых нейтронов, в котором при фиксированной температуре облучения в диапазоне 300-700°С и фиксированной плотности потока быстрых нейтронов уменьшение или увеличение радиационной повреждаемости графита производится, соответственно, уменьшением или увеличением плотности потока гамма-излучения / Патент RU 2125306, опубл. 20.01.1999, Бюл. №1 /.

Такой способ требует изменения физики реактора и не может быть выполнен на работающем блоке.

Известен способ контроля газового зазора технологического канала уран-графитового ядерного реактора, включающий измерение внутренних диаметров отверстий в блоке из графитовых колец и канальной трубе технологического канала, воздействие электромагнитным излучением на циркониевую трубу, сопрягаемую с графитовыми кольцами, улавливание дифференциального сигнала отклика от каждого графитового кольца и циркониевой трубы, интегрирование полученного сигнала, фиксирование составляющих электромагнитного поля от канальной трубы технологического канала и графитовых колец, выделение полезного сигнала и определение величины зазора по разнице величин амплитуд сигналов от внутренних и наружных графитовых колец, при этом воздействие ведут излучением с амплитудой 3-5 В и частотой 2-7 кГц /патент RU 2246144, опубл.: 10.02.2005, Бюл. №4/. Такой способ является профилактикой повреждений и контролем газового зазора технологического канала, что уменьшает количество извлекаемых поврежденных каналов, но не влияет на скорость радиационных изменений в графите.

Известен также способ определения ресурса графитовой кладки ядерного канального реактора, включающий поэтапное выборочное ускоренное облучение графитовых блоков, определение предельного значения флюенса при достижении графитом предела прочности и сравнение его с флюенсом графитовых блоков остальных ячеек реактора, отличающийся тем, что облучению подвергают графитовые блоки на работающем реакторе в ячейках с энерговыработкой 90-100% от текущей максимально достигнутой по реактору, поддерживают в них средний уровень мощности на 20-30% выше средней по реактору, но не выше максимально допустимого уровня, по окончании каждого этапа облучения производят измерения прочности графита блоков выбранных ячеек /патент RU 2266576, опубл.: 20.12.2005. Бюл. №35/. Такой способ является профилактикой повреждений и контролем прочности графита блоков выбранных ячеек, но не влияет на скорость радиационных изменений в графитовой кладке и продление ресурса ее работы.

Также предложен способ восстановления работоспособности топливной ячейки ядерного реактора, заключающийся в том, что останавливают ядерный реактор, осуществляют демонтаж блоков штатного настила с топливной ячейки и выгрузку тепловыделяющей сборки, проводят контроль состояния технологического канала на выявление его пригодности к работе, для чего внутри реактора выполняют визуальный осмотр канала, проверяют его целостность и измеряют профиль внутреннего диаметра канала, далее выполняют подготовительные работы для извлечения технологического канала, извлекают технологический канал из топливной ячейки и устанавливают его в хранилище, восстанавливают технологический зазор между технологическим каналом и кладкой путем калибровки графитовой колонны, включающей расточку внутреннего диаметра центрального отверстия до требуемого размера, и устанавливают сегмент-компенсатор между защитной плитой и верхним графитовым блоком, проводят контроль состояния графитовой колонны, для чего проводят осмотр внутренней поверхности колонны, измеряют высотные размеры телескопического соединения и внутренний диаметр центрального отверстия графитовой колонны, далее в топливную ячейку устанавливают технологический канал, ранее извлеченный из нее и пригодный, по результатам его контроля, к повторной эксплуатации, после чего выполняют заключительные монтажные работы, включая приварку установленного технологического канала к смежным конструкциям и формирование топливной ячейки ядерного реактора /Патент RU 2302671 С1, опубл. 10.07.2007. Бюл. №19/. Недостаток способа - снижается энерговыработка реактора, ремонтные работы по восстановлению работоспособности топливной ячейки ядерного реактора являются ответственными и сложными технологическими операциями, связанными с большими трудовыми и дозовыми затратами и требующими применения дистанционных приспособлений.

Известен способ ремонта графитовых блоков /патент RU 2083003, опубл. 27.06.1997 - прототип/, при котором восстанавливают технологический зазор между технологическим каналом и кладкой за счет ремонта, заключающегося в том, что в канал колонны вводят штангу с режущим инструментом и выполняют им проточки в блоках, причем проточку выполняют в виде канавки конусообразной формы по периметру стыков смежных блоков, при этом растачивают те блоки, которые имеют уменьшение диаметра канала в месте стыка. Данный способ ремонта графитовых блоков колонн канального ядерного реактора за счет дополнительной расточки конусообразных полостей на цилиндрической поверхности канала колонны в местах опережающего роста усадки графита позволяет выравнивать процесс усадки по всей высоте канала колонны. При этом очередной срок ремонта каналов колонн будет определяться минимальным зазором, равным на всей высоте канала колонны, что значительно увеличит ресурс работы каналов колонн ядерного реактора. Недостатком данного способа является большой объем ремонтных работ в зоне излучений, слабое влияние на скорость радиационных изменений в графитовой кладке и продление ресурса ее работы.

Задачами предлагаемого изобретения являются: создать способ продления срока службы графитовой кладки, технологического канала топливной ячейки и реактора в целом, снижающий вредное радиоактивное воздействие на окружающую среду, сокращающий транспортно-технологические операции с радиоактивными веществами и простой реактора, снижающий дозовые нагрузки на персонал, обеспечивающий увеличение безопасности реактора, коэффициента использования мощности и выработки электроэнергии.

Для решения указанных задач предложен способ продления ресурса графитового ядерного канального реактора, включающий снижение температуры облучения графита путем уменьшения аксиальной неравномерности термического сопротивления газового зазора технологического канала графитового ядерного канального реактора, за счет того, что газовый зазор заполняют гелием с содержанием газовых примесей не выше 2%.

При этом:

- заполнение гелием проводят непосредственно по выходу реактора на минимальное значение рабочей мощности,

- содержание газовых примесей обеспечивают путем очистки гелия, пропуская его через титановую губку с температурой 750-950°С и/или мембрану,

- подпитку гелия в зазоре ведут за счет подачи гелия технической чистоты с концентрацией не ниже 99.8%.

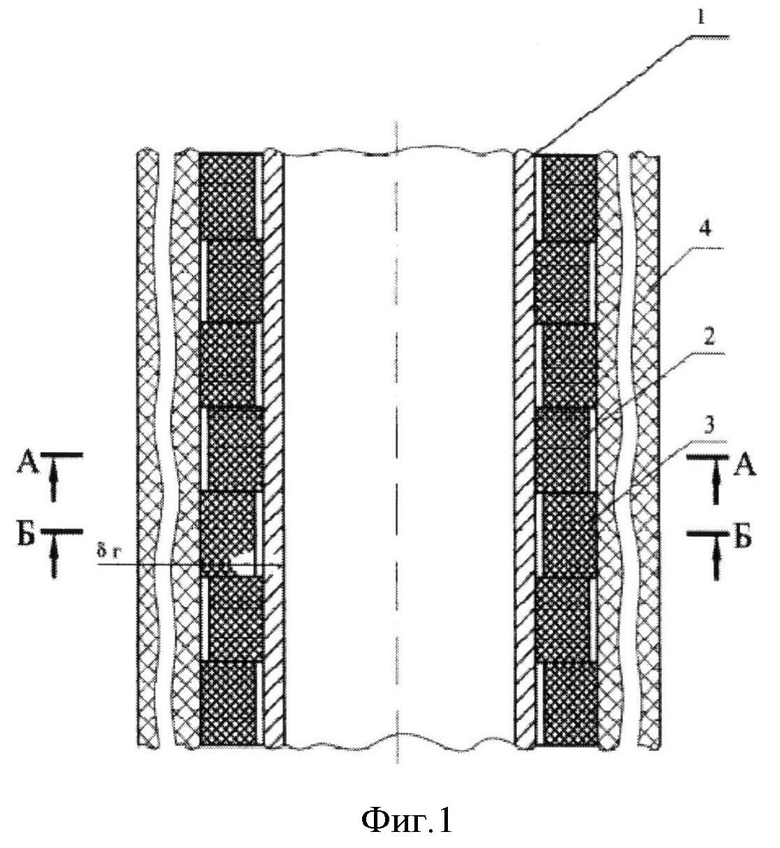

Топливная ячейка РБМК с технологическим каналом (ТК) и окружающей его кладкой показана на фигуре 1.

Основные элементы:

- труба 1 средней части технологического канала;

- внутреннее графитовое кольцо 2;

- наружное графитовое кольцо 3;

- графитова кладка 4;

- зазор "ТК-наружное графитовое кольцо" радиальный - δr.

Примером реализации изобретения служит способ продления ресурса графитового ядерного канального реактора, описанный ниже.

В излагаемом примере осуществления изобретения характеристики технологического канала и графитовой кладки соответствуют ядерному реактору РБМК-1000 и имеют следующие конструктивные размеры (фиг.1):

- труба 1 средней части технологического канала выполнена из сплава Zr+2,5% Nb (сплав Э125 по ТУ 95.535-78) и имеет наружный диаметр 88+0,7 -0.1 мм (внутренний диаметр - 80+1.3 -0.7 мм) при толщине стенки 4±0,3 мм;

- внутреннее графитовое кольцо 2 имеет внутренний диаметр - 88+0,23 мм и наружный диаметр - 111-0,23 мм;

- наружное графитовое кольцо 3 имеет внутренний диаметр - 91+0,23 мм и наружный диаметр - 114+0,23 мм;

- графитовая кладка 4 по высоте состоит из 14 графитовых блоков высотой 200, 300, 500 и 600 мм; геометрические параметры блока - прямоугольник сечением 250×250 мм с внутренним отверстием диаметром - 114+0,23 мм;

- зазор "ТК-наружное графитовое кольцо" радиальный - δr=1.5+0.23 -0.5.

Способ осуществляется следующим образом.

В процессе эксплуатации ядерного реактора для снижения термического сопротивления и предотвращения окисления графита газовый зазор и полость кладки заполнены циркулирующей смесью газов на основе гелия, которая служит одновременно и для контроля целостности каналов по изменению влажности и температуры газа.

Внутренняя полость реактора заполнена прокачиваемой через кладку гелиевой смесью с небольшим избыточным давлением, благодаря чему обеспечивается нейтральная атмосфера для находящегося при высокой температуре графита, что предотвращает его выгорание. В результате применения гелия увеличивается теплопроводность газовой смеси и улучшаются условия теплоотвода от графитовой кладки к теплоносителю внутри каналов. Газовая среда реактора служит также для вентиляции внутриреакторного пространства и для контроля целостности каналов. Откачка газа из реактора осуществляется из вваренных в верхнюю плиту проходок-стояков по индивидуальным импульсным трубкам, проложенным над верхней плитой. Газ в эти трубки поступает снизу кладки, проходя вдоль канала. В случае нарушения целостности канала газ увлажняется, что и определяется проводимым анализом влажности газа. Полость вокруг кожуха реактора заполнена азотом или смесью азота и гелия, давление которой несколько больше давления газа внутри кожуха. Благодаря этому исключаются утечки газа из внутриреакторного пространства через кожух.

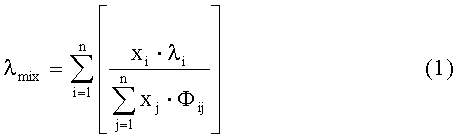

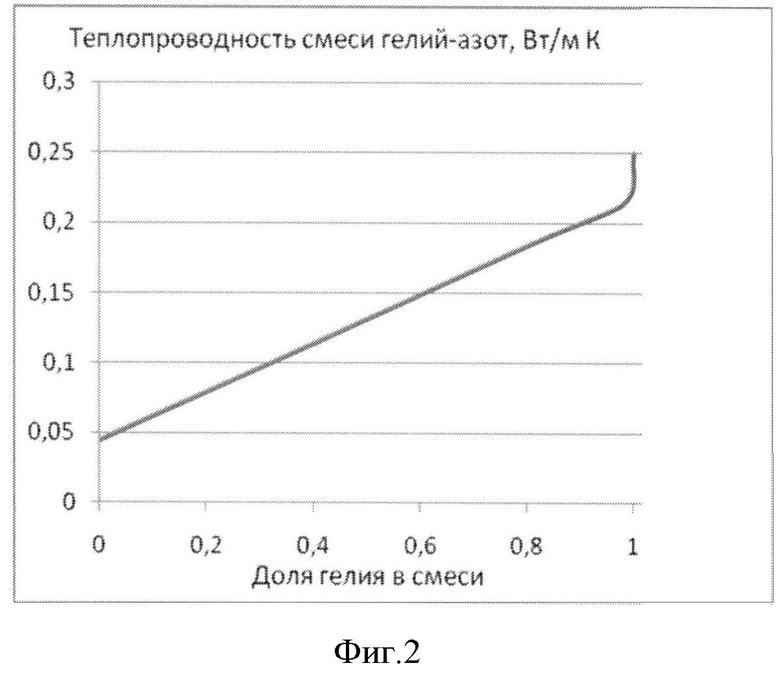

Теплопроводность газовой смеси является нелинейной функцией состава. Наиболее разработаны методы, основанные на той или иной форме уравнения Васильевой

(Wassilljwa A.):

Методы, основанные на уравнении Васильевой, связаны с различным определением параметра Aij.

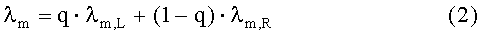

Брокау (Brokaw R.S.) для расчета коэффициента теплопроводности бинарных смесей предложил следующую формулу:

где:

Параметр q является функцией концентрации легкого компонента и эта зависимость приведена в таблице Брокау.

Таблица Брокау: зависимость параметра q от содержания легкого компонента в смеси газов (источник: Рид Р., Праусниц Дж., Шервуд Т. Свойства газов и жидкостей. - Л.: Химия, 1982, стр.441).

Зависимость расчетного значения теплопроводности газовой смеси от концентрации гелия, полученная по формуле Брокау (2)-(4) для смеси гелий-азот, представлена на фиг.2. Как показали расчеты принятая в сегодняшних проектах концентрация азота 20%, при 600 К соответствует значению теплопроводности газовой смеси 0.184 Вт/м.К, что примерно на 30% ниже, чем у чистого гелия при данной температуре (0.25 Вт/м.К).

Эквивалентная температура облучения графита (выше 300°С) возрастает по радиусу ячейки, следовательно, значение критического флюенса снижается. При этом также снижается значение плотности потока повреждающих нейтронов.

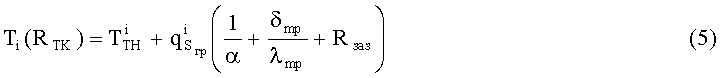

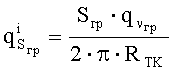

Температура на внутренней поверхности графитового блока определяется из соотношения:

где  - поверхностная плотность теплового потока; здесь Sгp - площадь поперечного сечения ячейки, занятая графитом;

- поверхностная плотность теплового потока; здесь Sгp - площадь поперечного сечения ячейки, занятая графитом;

RTK - радиус технологического канала; α - коэффициент теплоотдачи; δmp - толщина трубы технологического канала; λmp - коэффициент теплопроводности для материала трубы технологического канала; Rзаз - термическое сопротивление зазора, заполненного азотно-гелиевой смесью.

Средняя эквивалентная температура по сечению графитового блока определяется нейтронным и гамма-потоком излучения, коэффициентом теплопроводности графита и условиями теплоотвода через гелий, заполняющий кладку и газовый зазор.

Для перпендикулярного направления, где вторичное распухание начинается раньше по дозе, зависимость критического флюенса Ф0 от температуры показала, что с ростом температуры для графита ВПГ, идущего на изготовление втулок ТК, критический флюенс Ф0 снижается примерно в 2 раза при увеличении температуры облучения на 200°С /http://articles.excelion.ru/science/biology/26055795.html/.

Значение критического флюенса Ф0 является сильной функцией эквивалентной температуры облучения. Так, в условиях РБМК_1000, функциональная зависимость критического флюенса Ф0 удовлетворительно описывается полиномом 2-й степени:

,

,

где a0=5,92; a1=-9,06.10-3; a2=3,31.10-6 - при температуре более 300°С; a0=0,322; а1=-1,91.10-3; a2=1,02.10-5 - при температуре до 280°С; Т измеряется в градусах Цельсия; Ф0 - в 1022 см-2. Значения критического флюенса Ф0 при температурах от 280 до 300°С получены путем линейной аппроксимации. При определении коэффициентов полинома были использованы экспериментальные пары значений Ф0 и Т для графита ГР-280, из которого изготавливают графитовые блоки кладки реактора, при плотности потока сопутствующего γ-излучения Фγ=5.1014 см-2 .с-1 [Известия Томского политехнического университета. 2005. Т.308. №2, с.89]. Согласно расчетам критический флюенс Ф0 на самом энергонапряженном участке для внутренней поверхности графитового блока составил 2,3.1022 см-2, его среднее значение по блоку составило 1,65.1022 см-2.

Графит, подвергаясь радиационному повреждению, значительно деформируется, в результате чего в одних местах величина газового зазора уменьшается, в других - увеличивается. В силу того, что коэффициент теплопроводности газа очень мал, небольшие изменения зазора приводят к значительным изменениям термического сопротивления. Анализ экспериментальных данных показал, что среднее значение термического сопротивления газового зазора для смеси с концентрацией азота 20% составляет Rзаз≈200/qsmax, где qsmax - максимальное значение поверхностной плотности теплового потока. То есть перепад температур, определяемый газовым зазором, составляет около 200°С. Таким образом, на 200°С растет температура облучения графитовых блоков за счет термического сопротивления газового зазора.

Изменение линейных размеров при облучении зависит не только от температуры, но и от направления вырезки образцов: значения флюенса Ф0, соответствующего максимальной усадке, и критического флюенса Фкр образцов перпендикулярной вырезки меньше соответствующих значений образцов параллельной вырезки на 40-60%. Увеличение температуры облучения от 450°С до 640°С приводит к уменьшению значений Ф0 и Фкр в среднем на 30% и увеличению скорости роста образцов на третьей стадии на 100%.

Уменьшение Фкр в среднем на 30% при назначенном сроке службы, равном 30 годам, означает, что увеличение температуры облучения от 450°С до 640°С сокращает расчетный срок службы примерно на 10 лет.

Таким образом, принимая зависимость (6), показано, что использование предлагаемого способа путем перехода на заполнение газового зазора гелием обеспечивает уменьшение температуры облучения примерно на 60-100°С, что увеличивает расчетный срок службы примерно на 3-5 лет. Более того, дополнительный эффект создается увеличением теплоотдачи и улучшением теплоотвода от графитовых блоков кладки реактора, при работе последнего на различных рабочих режимах. Увеличение величины критического флюенса Ф0 и, следовательно, продление ресурса работы реактора достигается тем, что гелием заполняют объем внутриреакторного пространства сразу по выходу реактора на минимальные значения рабочей мощности. Только интегральное снижение рабочей температуры графита блоков и втулок позволит повысить величину критического флюенса Ф0 на 10-30% и увеличить, тем самым, срок его службы на 3-10 лет.

Снижение термического сопротивления газового зазора за счет перехода на гелий позволит существенно улучшить характеристики безопасности РБМК за счет лучшей теплопередачи от осушенных каналов к охлаждаемым, а также за счет того, что снижение температуры графита увеличит запас времени до начала тяжелого повреждения активной зоны. Кроме того, снижение температуры графита ниже 650°С означает, что температура графита будет ниже критической температуры разрыва технологического канала (те же 650°С). При аварии более низкая температура графита и сниженное термическое сопротивление от канала к графиту обеспечат замедление роста температур твэлов. Это явление объясняется стоком тепла в графитовую кладку реактора. Т.е. остаточное тепловыделение в твэле тратится и на разогрев графита, благодаря чему рост температуры твэлов заметно замедляется.

Важным является и то, что использование предлагаемого способа помимо эффекта от продления срока службы графита обеспечит снижение объема ремонтных работ, снижение вредного радиоактивного воздействия на окружающую среду, сокращение транспортно-технологических операций с радиоактивными веществами и простоя реактора, снижение дозовых нагрузок на персонал, увеличение коэффициента использования мощности и выработки электроэнергии, повышение безопасности реактора.

Достигаются подобные эффекты, в частности, как от уменьшения радиационных последствий ремонтных работ, так и от снижения концентрации азота в объеме внутриреакторного пространства.

14С может образовываться на ядерных реакторах в результате реакций 14N(n,p)14С (активации азота, находящегося в активной зоне).

Используемый в народном хозяйстве гелий подразделяется на два вида: технический газ (99,8% гелия) и газ высокой чистоты (99,985% гелия). Опыт эксплуатации РБМК показал, что герметичность контура обеспечивает расход 1 баллона гелия объемом 40 л на 2-3 дня на поддержание концентрации гелия в газовой смеси, используемой на продувку реакторного пространства (РП), т.е. компенсацию его утечки.

Тем не менее, учитывая высокие затраты на гелий высокой чистоты, достаточный эффект по уменьшению аксиальной неравномерности термического сопротивления газового зазора технологического канала графитового ядерного канального реактора достигается уже при снижении уровня объемной концентрации примесей ниже 2%, что может обеспечиваться подпиткой гелием технической чистоты (99,8% гелия).

Для очистки от примесей применяют нагретую титановую губку. Титан обладает способностью поглощать атмосферные газы и водород, образуя хрупкие сплавы, с азотом титан реагирует при температуре выше 700°С, причем получаются нитриды типа TiN; в виде тонкого порошка или проволоки титан, реакция идет интенсивно, титан может даже гореть в атмосфере азота. Важно и то, что титан энергично взаимодействует с сухими галогенами, в том числе радионуклидами, включая изотопы иода с образованием тетраиодида титана Til4 - красно-бурые кристаллы, плотность 4,27-4,40 г/см3, tпл 150-156°С, tкип 377°С.

Мембранные методы очистки гелия могут использовать, например, газоразделительную мембрану, полученную нанесением пленки золя кремнезема, который производят путем гидролиза алкоксида кремния в присутствии легирующего количества исходного вещества оксида трехвалентного элемента, при этом указанный трехвалентный элемент является бором, согласно заявке на патент RU 2008130104/15, 22.12.2006. Возможно использование также разделения газовой смеси, включающей гелий с одной стороны газопроницаемой мембраны, с удалением гелия, проникающего за счет перепада давления компонент, с другой стороны за счет мембраны, выполненной в виде пленки из сложного полиэфира, в молярном соотношении 50:50 со смесью изофталоилхлорида с терефталоилхлоридом в молярном соотношении 25-80:20-75, соответственно, согласно описанию патента RU 2026727, 20.01.1995.

Принимаемые меры приводят также к снижению выбросов радиоактивных газов в атмосферу.

Применение предложенного способа решило задачу продления срока службы графитовой кладки, технологического канала топливной ячейки и реактора в целом, снижения вредного радиоактивного воздействия на окружающую среду, сокращения транспортно-технологических операций с радиоактивными веществами и простой реактора, снижения дозовых нагрузок на персонал, обеспечения увеличения безопасности реактора, коэффициента использования мощности и выработки электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Активная зона ядерного реактора с твердым замедлителем | 1988 |

|

SU1597935A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА ГРАФИТОВОЙ КЛАДКИ ЯДЕРНОГО КАНАЛЬНОГО РЕАКТОРА | 2004 |

|

RU2266576C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ТОПЛИВНОГО ЦИКЛА ЯДЕРНОГО КАНАЛЬНОГО РЕАКТОРА | 2004 |

|

RU2266575C1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ ГАЗОВОГО ЗАЗОРА ТЕХНОЛОГИЧЕСКОГО КАНАЛА УРАН-ГРАФИТОВОГО ЯДЕРНОГО РЕАКТОРА | 2003 |

|

RU2246144C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕСУРСНЫХ ХАРАКТЕРИСТИК ТОПЛИВНЫХ ЯЧЕЕК АКТИВНОЙ ЗОНЫ УРАН-ГРАФИТОВОГО КАНАЛЬНОГО ЭНЕРГЕТИЧЕСКОГО РЕАКТОРА | 2013 |

|

RU2556889C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАДИАЦИОННОЙ ПОВРЕЖДАЕМОСТИ РЕАКТОРНОГО ГРАФИТА | 1997 |

|

RU2125306C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ ТОПЛИВНОЙ ЯЧЕЙКИ ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2302671C1 |

| УСТРОЙСТВО КОНТРОЛЯ ГАЗОВОГО ЗАЗОРА ТЕХНОЛОГИЧЕСКОГО КАНАЛА УРАН-ГРАФИТОВОГО ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2377672C1 |

| СПОСОБ КОНТРОЛЯ ВЕЛИЧИНЫ ПЕРЕКРЫТИЯ ТЕЛЕСКОПИЧЕСКОГО СОЕДИНЕНИЯ ВЕРХНЕГО ТРАКТА С ФЛАНЦЕМ ГРАФИТОВОЙ КОЛОННЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2184996C1 |

| СПОСОБ РЕКОНСТРУКЦИИ АКТИВНОЙ ЗОНЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2190262C1 |

Изобретение относится преимущественно к канальным реакторам АЭС типа РБМК с графитовой кладкой активной зоны. Способ включает снижение температуры облучения графита путем уменьшения аксиальной неравномерности термического сопротивления газового зазора технологического канала графитового ядерного канального реактора за счет заполнения газового зазора гелием с содержанием газовых примесей не выше 2%. Технический результат - продление срока службы графитовой кладки, технологического канала топливной ячейки и реактора в целом, снижение вредного радиоактивного воздействия на окружающую среду, сокращение транспортно-технологических операций с радиоактивными веществами и простоя реактора, снижение дозовых нагрузок на персонал, повышение безопасности реактора, коэффициента использования мощности и выработки электроэнергии. 3 з.п. ф-лы, 2 ил., 1 табл.

1. Способ продления ресурса графитового ядерного канального реактора, включающий снижение температуры облучения графита путем уменьшения аксиальной неравномерности термического сопротивления газового зазора технологического канала графитового ядерного канального реактора, отличающийся тем, что газовый зазор заполняют гелием с содержанием газовых примесей не выше 2%.

2. Способ по п.1, отличающийся тем, что заполнение гелием проводят непосредственно по выходу реактора на минимальное значение рабочей мощности.

3. Способ по п.1, отличающийся тем, что содержание газовых примесей обеспечивают путем очистки гелия, пропуская его через титановую губку с температурой 750-950°C и/или мембрану.

4. Способ по п.1, отличающийся тем, что подпитку гелия в зазоре ведут за счет подачи гелия технической чистоты с концентрацией не ниже 99,8%.

| СПОСОБ РЕГУЛИРОВАНИЯ РАДИАЦИОННОЙ ПОВРЕЖДАЕМОСТИ РЕАКТОРНОГО ГРАФИТА | 1997 |

|

RU2125306C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ ТОПЛИВНОЙ ЯЧЕЙКИ ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2302671C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ТОПЛИВНОГО ЦИКЛА ЯДЕРНОГО КАНАЛЬНОГО РЕАКТОРА | 2004 |

|

RU2266575C1 |

| БЕЛЯНИН Л.А | |||

| и др | |||

| Безопасность АЭС с канальными реакторами | |||

| Реконструкция активной зоны | |||

| - М.: Энергоатомиздат, 1997, с.183-189, 202-206, 220-221 | |||

| US 20110222641 А1, 15.09.2011. | |||

Авторы

Даты

2013-12-10—Публикация

2012-11-13—Подача