Способ и устройство для инверсии фазы

Данное изобретение относится к способу инверсии фазы, в частности для дисперсий, и к устройству для выполнения указанного способа. Под дисперсией понимается смесь несмешивающихся текучих сред, содержащая первую текучую среду, указанная первая текучая среда образует дисперсную фазу, и вторую текучую среду, указанная вторая текучая среда образует непрерывную фазу. Под инверсией фазы понимается технологическая операция, в которой первая текучая среда преобразуется из дисперсной фазы в непрерывную фазу или в комбинацию непрерывной фазы и дисперсной фазы, и вторая текучая среда преобразуется из непрерывной фазы в дисперсную фазу или в комбинацию непрерывной фазы и дисперсной фазы. Возможной областью применения такого способа и устройства для инверсии фазы является разделение нефти и воды.

В WO 2005/005776 раскрыто, что инверсия фазы применяется для улучшения разделения нефти и воды в связи с извлечением такой текучей среды из пластов под поверхностью земли или морским дном. В большинстве случаев нефть образует непрерывную фазу, которая содержит капли воды. Эти капли воды составляют дисперсную фазу. Этот способ предшествующего уровня техники включает стадию транспортировки текучей среды в подающей трубе или транспортирующей трубе в сепаратор в виде трубчатого сепаратора или напорного бака. Текучая среда в верхнем течении сепаратора подвергается воздействию сдвиговых усилий, так что капли в подаваемом потоке разрываются с образованием капель, которые имеют такой малый размер, что поверхность раздела в основном становится новой и «не загрязненной» поверхностно-активными веществами. Новая поверхность раздела, образованная разрыванием капель, очень нестабильна, и начинает происходить сильный, интенсивный процесс коалесценции капель, приводящий к инверсии фазы на некоторых участках в трубе, в нижнем течении клапана для генерации сдвиговых усилий. Капли воды образуют непрерывную фазу в результате процесса коалесценции, тогда как нефть принимает форму дисперсной фазы, на которую также обычно делается ссылка как на дисперсию нефти в воде. Такая инверсия фазы является выгодной, поскольку раствор нефти в воде образует обычно гораздо менее стабильную дисперсию по сравнению с дисперсией воды в нефти или, другими словами, дисперсией, в которой вода образует дисперсную фазу, а нефть образует непрерывную фазу. Поэтому, общеизвестно, что разделение нефти и воды существенно легче, если нефть представляет собой дисперсную фазу, а вода представляет собой непрерывную фазу. В частности, для нефтей высокой вязкости чрезвычайно трудно отделить капли воды от нефтяной фазы.

Найдено, что размер капель подвергается значительным вариациям, когда применяется процесс в соответствии с известным уровнем техники, вследствие того, что клапан используется для создания больших локальных сдвиговых напряжений, воздействующих на дисперсию. Эти большие локальные сдвиговые напряжения должны способствовать разрушению стабильной поверхности капель для того, чтобы преодолеть поверхностное натяжение, ответственное за стабильность капель воды в нефтяной фазе. При прохождении клапана капли дисперсии подвергаются сдвиговым напряжениям, так что они разрушаются с образованием капель небольшого размера, имеющих поверхность раздела, которая в основном становится новой и не загрязненной поверхностно-активными веществами. Такое поверхностно-активное вещество обычно рассматривается как средство стабилизации капель. Эта стабилизация приводит, в свою очередь, к более стабильной дисперсии, затрудняя ее последующее разделение или делая его невозможным. В соответствии с предшествующим уровнем техники, к каплям прикладываются сдвиговые напряжения. Поверхность раздела, включающая поверхностно-активные вещества, подвергается воздействию этих сдвиговых напряжений. В соответствии с этим поверхностно-активные вещества удаляются с поверхности раздела. Поверхность раздела капель, освобожденная от этих поверхностно-активных веществ, должна объединяться быстрее, способствуя тем самым инверсии фазы. Однако начало инверсии фазы и ее протекание не могут контролироваться точным образом. Это означает, что не может быть прогнозировано, когда и в каком месте происходит инверсия фазы в нижнем течении клапана. Начальная точка инверсии фазы и объемное соотношение водной фазы и нефтяной фазы подвергаются значительным вариациям. Начальное место инверсии фазы не может быть определено и локализовано точным образом для определения размеров оборудования для инверсии фазы. Кроме того, следствием вариаций, наблюдающихся в отношении объемного соотношения водной фазы и нефтяной фазы, является то, что большие количества воды могут быть добавлены к дисперсии для того, чтобы имела место инверсия фазы в нижнем течении клапана. Эта водная фракция в соответствии с имеющимися в настоящее время экспериментальными результатами, полученными с применением соответствующего оборудования, как это изложено для предшествующего уровня техники, может находиться между 40 и 50% в случае применения клапана.

Целью данного изобретения является предоставление способа и устройства для инверсии фазы для разделения первой текучей среды, образующей дисперсную фазу, и второй текучей среды, образующей непрерывную фазу, при этом, в частности, первой текучей средой является вода, и второй текучей средой является нефть, посредством чего начало инверсии фазы является более прогнозируемым. Другой целью данного изобретения является обеспечение возможности инверсии фазы при более низкой объемной доле первой текучей среды, образующей дисперсную фазу.

Проблема, связанная с предшествующим уровнем техники, решается способом инверсии фазы дисперсии, содержащей первую текучую среду, указанная первая текучая среда образует дисперсную фазу, и вторую текучую среду, указанная вторая текучая среда образует непрерывную фазу, включающим стадии подачи дисперсии в узле для подачи текучей среды в средство для инверсии фазы таким образом, что первая текучая среда преобразуется из дисперсной фазы в непрерывную фазу, и вторая текучая среда преобразуется из непрерывной фазы в дисперсную фазу, посредством чего капли первой текучей среды коалесцируют в направлении протекания на элементе, предоставляющем поверхность соприкосновения с текучей средой. Поверхность соприкосновения с текучей средой имеет удельную площадь поверхности, которая составляет по меньшей мере 400 м2/м3. Первая текучая среда и вторая текучая среда предпочтительно смешиваются в статическом узле смешения.

Этот способ выполняется в устройстве для инверсии фазы дисперсии несмешивающихся текучих сред, содержащей первую текучую среду, указанная первая текучая среда образует дисперсную фазу, и вторую текучую среду, указанная вторая текучая среда образует непрерывную фазу, включающем узел для подачи текучей среды, который подает первую текучую среду и вторую текучую среду в средство для инверсии фазы таким образом, что первая текучая среда преобразуется из дисперсной фазы в непрерывную фазу, и вторая текучая среда преобразуется из непрерывной фазы в дисперсную фазу. Средство для инверсии фазы содержит элемент, предоставляющий поверхность соприкосновения с текучей средой для коалесценции в направлении протекания. Поверхность соприкосновения с текучей средой имеет удельную площадь поверхности, которая больше чем 400 м2/м3. Поверхность соприкосновения с текучей средой может, в частности, иметь удельную площадь поверхности больше чем 750 м2/м3, предпочтительно больше чем 1000 м2/м3. Удельная площадь поверхности определяется как площадь поверхности соприкосновения с текучей средой, деленная на объем канала для текучей среды, в который встроена данная поверхность соприкосновения с текучей средой. Элемент может содержать статический узел смешения для смешивания первой текучей среды со второй текучей средой. Площадь поверхности статического узла смешения является суммой площадей поверхностей соприкосновения с текучей средой, образующих статический узел смешения, и также площади поверхности соприкосновения с текучей средой канала для текучей среды.

Поверхность соприкосновения с текучей средой элемента предпочтительно сконфигурирована таким образом, чтобы способствовать коалесценции первой текучей среды, образующей дисперсную фазу. Вследствие своей формы, элемент вводит лишь небольшие сдвиговые напряжения, предоставляя возможность каплям первой текучей среды, образующей дисперсную фазу, оставаться стабильными.

Посредством поддержания сдвиговых напряжений ниже этого верхнего предела можно избежать образования капель меньшего размера. Неожиданно оказалось, что эти небольшие сдвиговые напряжения не только слишком малы, чтобы разделять капли на капли меньшего размера, но они и фактически способствуют коалесценции. Коалесценция, таким образом, является, как полагают, основным движущим средством для инверсии фазы.

Применение статического узла смешения обеспечивает большую поверхность для смешивания дисперсии и предоставляет большое число мест для промотирования коалесценции капель. Тем самым, достигаются следующие преимущества:

Критическая объемная доля первой текучей среды, приводящая к инверсии фазы, смещается к более низким величинам. Соответственно, инверсия фазы может быть достигнута при более низких объемных долях по сравнению с предшествующим уровнем техники. В частности, для случая применения при отделении воды от неочищенной нефти обычно предпочтительным является использование дисперсии в том виде, как она получена из скважины или пласта под морским дном. Любое добавление воды приводит к увеличению технологических потоков, что требует, соответственно, увеличенных насосов, резервуаров и т.д., вследствие чего существенно возрастают затраты на устройство. Таким образом, устройство по данному изобретению является потенциально энергосберегающим и снижающим материальные затраты.

Полагают, что посредством применения статического узла смешения сдвиговые напряжения вводятся в первую и вторую текучие среды. Вследствие того, что смешивание выполняется в статическом узле смешения, имеющем определенный гидравлический диаметр и определенную длину смесителя, сдвиговые напряжения прикладываются по всему диаметру смесителя и также по всей длине смесителя с тем результатом, что инверсия фазы происходит внутри статического узла смешения. Неожиданно оказалось, что образование капель небольшого размера, как предполагается предшествующим уровнем техники, не является необходимым. Образования локального пика сдвиговых напряжений можно избежать посредством применения статического узла смешения. Такой локальный пик сдвиговых напряжений наблюдается при применении клапана в соответствии с предшествующим уровнем техники. Под длиной смесителя понимается длина статического узла смешения, и под диаметром понимается диаметр трубы. Статический узел смешения характеризуется каналами с гидравлическим диаметром Dh. Гидравлический диаметр является обычно используемым термином, когда имеют дело с потоком в трубах и каналах некругового сечения. Dh=4A/U, где A - площадь поперечного сечения и U - смачиваемый периметр поперечного сечения. Гидравлический диаметр предпочтительно составляет меньше чем 100 мм, более предпочтительно меньше чем 50 мм и наиболее предпочтительно меньше чем 15 мм.

Неожиданно оказалось, что начальная точка для инверсии фазы может быть уменьшена до степени, непредвиденной и неизвестной из предшествующего уровня техники, когда применяется статический узел смешения, в котором поверхности, соприкасающиеся с первой и второй текучими средами, изготовлены из металла. Поверхности соприкосновения с текучей средой могут также содержать материалы с другими характеристиками смачивания. Посредством этого степень коалесценции может быть дополнительно отрегулирована в определенном месте внутри статического узла смешения. Поверхности соприкосновения с текучей средой с другими характеристиками смачивания могут быть расположены в поочередной последовательности. Если поверхности соприкосновения с текучей средой являются, к примеру, поперечными стержнями или пластинами, например гофрированными листами, то некоторые из этих поверхностей могут быть изготовлены из материала, проявляющего хорошую смачиваемость для одной из присутствующих фаз, в то время как другие могут быть изготовлены из материала, проявляющего более низкую или плохую смачиваемость. Для дисперсии воды в нефти, что означает то, что некоторые из поверхностей, проявляющие хорошую способность к смачиванию, изготовлены из металла, в то время как другие поверхности изготовлены из пластикового материала, который обладает меньшей смачиваемостью. Поверхности с разной смачиваемостью могут быть расположены параллельно в виде в направлении протекания. В качестве альтернативы, первая группа поверхностей может быть изготовлена из материала с хорошей смачиваемостью, в то время как вторая группа поверхностей, расположенная в верхнем течении или в нижнем течении по отношению к соседней указанной первой группе поверхностей, может быть изготовлена из материала с более низкой смачиваемостью.

Может быть предусмотрено несколько статических узлов смешения или статический узел смешения с гибридной структурой. Под гибридной структурой понимается комбинация статических узлов смешения разных геометрий или видов. Применение нескольких статических узлов смешения предоставляет дополнительные места для увеличения коалесценции, в частности, для стабильных дисперсий. Такая компоновка может быть особенно применима для дисперсий, содержащих тяжелую нефть.

В выгодном варианте статический узел смешения имеет ось и множество пластин, расположенных под углом к оси, для отклонения потока текучей среды от его основного направления протекания, параллельного указанной оси, до направления протекания под указанным углом. Указанный угол преимущественно находится в интервале от 10 до 80°, предпочтительно в интервале от 20 до 75° и наиболее предпочтительно в интервале от 30 до 60°. В соответствии со вторым вариантом пластины являются гофрированными листами. Статический узел смешения может включать в другом варианте первую и вторую группы поперечных стержней или ребер, расположенных в трубе, при этом поперечные стержни или ребра наклонены по отношению к основному направлению протекания, и первая группа поперечных стержней или ребер расположена в первой плоскости, а вторая группа поперечных стержней или ребер расположена во второй плоскости, посредством чего первая плоскость и вторая плоскость пересекаются одна с другой, и между первой и второй плоскостями образован угол, составляющий по меньшей мере 30°, предпочтительно по меньшей мере 50° и наиболее предпочтительно примерно 90°.

Узел предварительной обработки может быть размещен в узле для подачи текучей среды в верхнем течении от средства для инверсии фазы, содержащего элемент, предоставляющий поверхность соприкосновения с текучей средой для коалесценции в направлении протекания, такой как статический узел смешения. Узел предварительной обработки преимущественно содержит элемент для генерации сдвиговых напряжений. Такой элемент может быть клапаном, как раскрыто в WO2005005776, или деэмульгатором, или же электростатическим осадителем. Найдено, что применение клапана или статического узла смешения в качестве узла предварительной обработки приводит к дополнительному уменьшению количества составных капель. Поэтому дисперсия, выходящая из узла предварительной обработки, состоит из капель меньшего размера, чем дисперсия, поступающая в узел предварительной обработки. Когда предварительно обработанная дисперсия вводится в статический узел смешения, инверсия фазы происходит более регулируемым образом. Такой узел предварительной обработки может быть применен в случае, когда дисперсия, подлежащая обработке с инверсией фазы, извлекается из слоя на границе раздела резервуара, содержащего по меньшей мере две несмешивающиеся текучие среды. Слой на границе раздела является слоем, который разделяет более тяжелую из этих текучих сред от более легкой текучей среды. Такая дисперсия может уже образовываться в сепараторе нефть-вода или в отстойнике. Этот слой на границе раздела характеризуется, в частности, высокой стабильностью. Для того, чтобы разделить такую стабильную дисперсию, средство для инверсии фазы предпочтительно предоставляется в комбинации с узлом предварительной обработки, размещенным между выпускным отверстием резервуара и средством для инверсии фазы.

Скорость потока дисперсии предпочтительно составляет самое большее 3,5 м/с. В частности, дисперсия может иметь динамическую вязкость меньше, чем 0,02 Па·с. Для дисперсии, имеющей динамическую вязкость от 0,02 Па·с до 0,1 Па·с скорость потока предпочтительно составляет самое большее 2 м/с. Для дисперсии, имеющей динамическую вязкость больше, чем 0,1 Па·с, скорость потока предпочтительно составляет самое большее 1 м/с.

Посредством поддержания небольшой скорости потока можно избежать введения высоких сдвиговых напряжений в дисперсию. Тем самым, в частности, для дисперсий, содержащих воду в качестве первой текучей среды и нефть в качестве второй текучей среды, может быть предотвращено образование капель малого размера.

Другим преимуществом, связанным с применением статического узла смешения, является улучшенное регулирование инверсии фазы. При применении пустой трубы за возможным узлом предварительной обработки, как предлагается в предшествующим уровне техники, объемная доля, в которой фактически происходит инверсия, является объектом значительных флуктуаций. Эти флуктуации, соответственно, происходят в амбивалентной области, которая характеризуется широким интервалом объемных долей первой текучей среды. Широкий интервал объемных долей может приводить к значительным трудностям в регулировании процесса эффективным образом.

Другим преимуществом применения элемента, предоставляющего поверхность соприкосновения с текучей средой для коалесценции в направлении протекания, такого как статический узел смешения, является возможность добавления химических добавок, оказывающих, в частности, влияние на инверсию фазы. Эти химические добавки легко распределяются и смешиваются в статическом узле смешения таким образом, чтобы получить гомогенную смесь.

Вследствие того, что инверсия фазы гомогенной смеси является более прогнозируемой, то, когда используется элемент, предоставляющий поверхность соприкосновения с текучей средой для коалесценции в направлении протекания, такой как статический узел смешения, управление процессом может быть улучшено. В отношении дополнительного уменьшения объемной доли второй текучей среды, добавление пополняющего потока и/или добавление химических добавок может помочь в содействии инверсии фазы. Например, такой пополняющий поток включает добавление воды к дисперсии воды в нефти. Добавление сравнительно меньшего потока воды к смеси воды в нефти способствует инверсии фазы в статическом узле смешения. Добавление химических добавок может быть особенно полезно для стабильных дисперсий воды в нефти. Химическая добавка содействует очистке поверхности капель и, тем самым, увеличению скорости коалесценции капель. Поверхность капель представляет собой поверхность раздела между первой текучей средой, образующей дисперсную фазу, и второй текучей средой, образующей непрерывную фазу. Химическая добавка концентрируется на этой поверхности раздела, и вследствие снижения поверхностного натяжения уменьшается стабильность капель в дисперсии. Капли соприкасаются в статическом узле смешения, в котором они коалесцируют и образуют капли большего размера, которые в конечном счете образуют непрерывную фазу на выходе статического узла смешения. Таким образом, химические добавки могут помочь в содействии коалесценции капель, приводящей к инверсии фазы на выходе статического узла смешения.

Инвертированная дисперсия обычно дополнительно обрабатывается в разделительном узле. В этом отношении, инверсия фазы может рассматриваться также как средство для обеспечения отделения первой текучей среды от второй текучей среды посредством модификации потока на входе разделительного узла. Вследствие того, что подвижность нефтяных капель больше в дисперсии нефти в воде, чем в дисперсии воды в нефти, энергия, потребляемая в разделительном средстве для выполнения разделения дисперсии, уменьшается. Среди возможных разделительных средств в качестве примера могут быть указаны гравитационные сепараторы или центрифуги. Кроме того, транспортировка дисперсии в трубопроводе облегчается вследствие увеличения подвижности дисперсии, и, соответственно, достигается снижение требуемой потребляемой энергии. Стабилизация инверсии (с предотвращением обратной инверсии) увеличена, если статические узлы смешения размещены на определенных расстояниях вдоль направления протекания текучей среды в трубопроводе.

Другим преимуществом применения статического узла смешения является улучшенное регулирование образования составных дисперсий. Под термином «составные дисперсии» понимается, что большие капли первой текучей среды, дисперсная фаза, содержат капли меньших размеров непрерывной фазы, которая является второй текучей средой. Эти небольшие капли имеют размер, составляющий большей частью примерно от 1/2 до 1/100 от размера больших капель. Такую составную дисперсию заметно более трудно разделить, и найдено, что при применении узла с небольшой удельной поверхностью, например, пустой трубы, имеет место увеличенная тенденция к образованию таких составных дисперсий. Под термином «пустая труба» понимается труба, свободная от каких-либо встроенных элементов, оказывающих влияние на протекание текучей среды, таких как, например, клапаны, мешалки, статические или динамические узлы смешения, дефлекторы.

Как следствие, объемная доля первой текучей среды должна быть увеличена, чтобы имела место инверсия фазы, что влечет за собой те недостатки, что были указаны ранее. Вследствие того, что, большая величина поверхности предоставляется для дисперсии статическим узлом смешения, образование составных дисперсий может регулироваться в большей степени и ограничиваться, если не предотвращаться полностью. Найдено, что для обеспечения инверсии фазы такой составной дисперсии значительно больше текучей среды, образующей дисперсную фазу, должно быть добавлено к дисперсии перед началом инверсии фазы. Соответственно, неожиданно оказалось, что дисперсия, перемешанная статическим узлом смешения, требует меньшего добавления дисперсионной текучей среды по сравнению с дисперсией, проходящей через пустую трубу, для того, чтобы инициировать инверсию фазы.

Другим преимуществом данного устройства является то, что оно устойчиво по отношению к примесям, в частности, к твердым частицам, присутствующим по меньшей мере в одной из первой и второй текучих сред.

Применение статического узла смешения также предотвращает засорение, что важно, в частности, когда обработке подлежат текучие среды, содержащие твердотельные вещества.

Эти и другие цели и преимущества данного изобретения будут более очевидны из приведенного ниже подробного описания, представленного в сочетании с сопроводительными чертежами, в которых

Фиг. 1 показывает блок-схему устройства для инверсии фазы, включающего клапан, в соответствии с предшествующим уровнем техники.

Фиг. 2a показывает блок-схему первого осуществления данного изобретения.

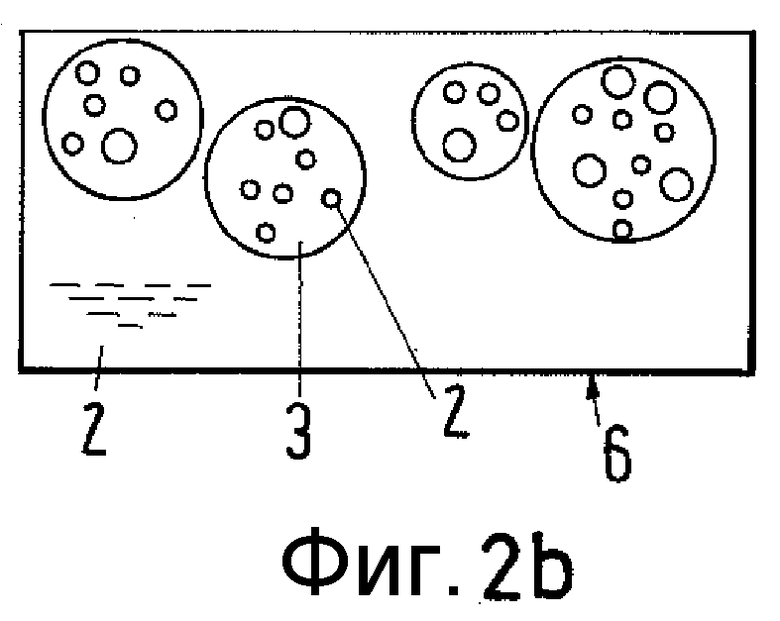

Фиг. 2b показывает схематическое изображение потока через узел для выпуска текучей среды в соответствии с первым вариантом.

Фиг. 2c показывает схематическое изображение потока через узел для выпуска текучей среды в соответствии со вторым вариантом.

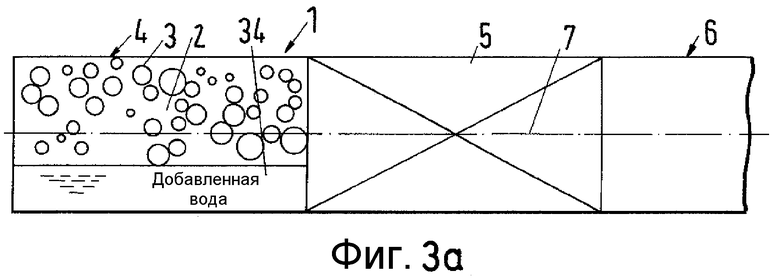

Фиг. 3a показывает второе осуществление устройства для инверсии фазы в соответствии с данным изобретением.

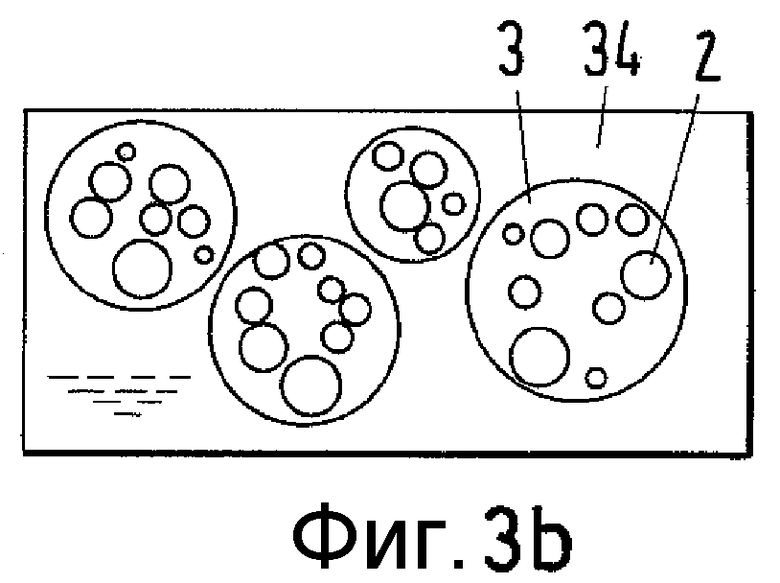

Фиг. 3b показывает схематическое изображение потока через узел для выпуска текучей среды в соответствии с первым вариантом второго осуществления данного изобретения.

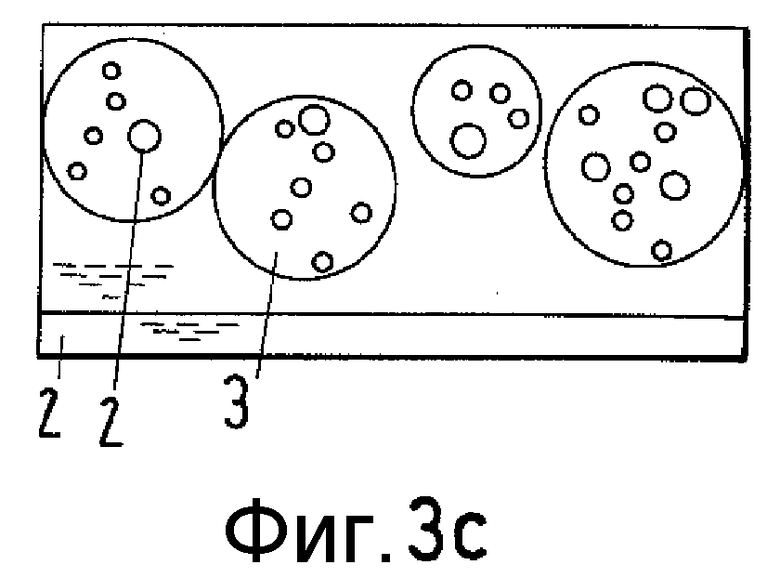

Фиг. 3c показывает схематическое изображение потока через узел для выпуска текучей среды в соответствии со вторым вариантом второго осуществления данного изобретения.

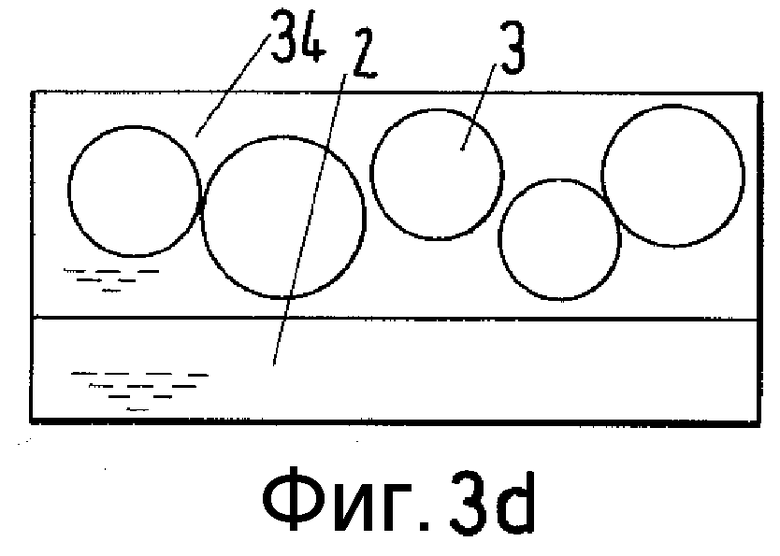

Фиг. 3d показывает схематическое изображение потока через узел для выпуска текучей среды в соответствии с третьим вариантом второго осуществления данного изобретения.

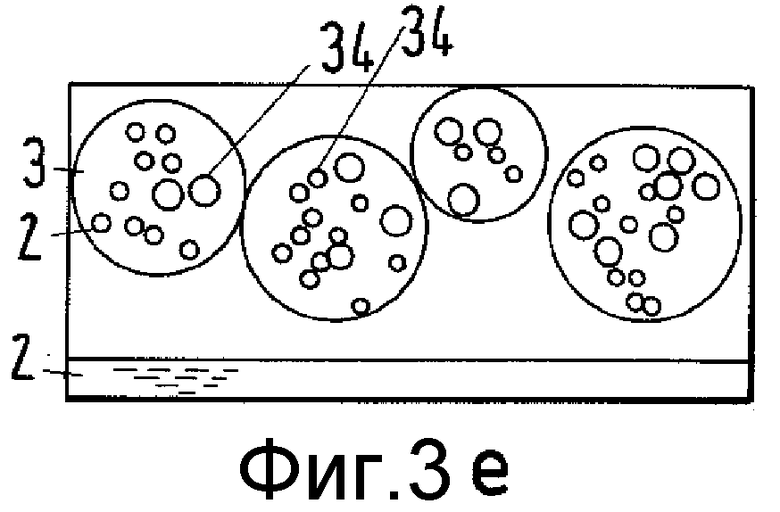

Фиг. 3e показывает схематическое изображение потока через узел для выпуска текучей среды в соответствии с четвертым вариантом второго осуществления данного изобретения.

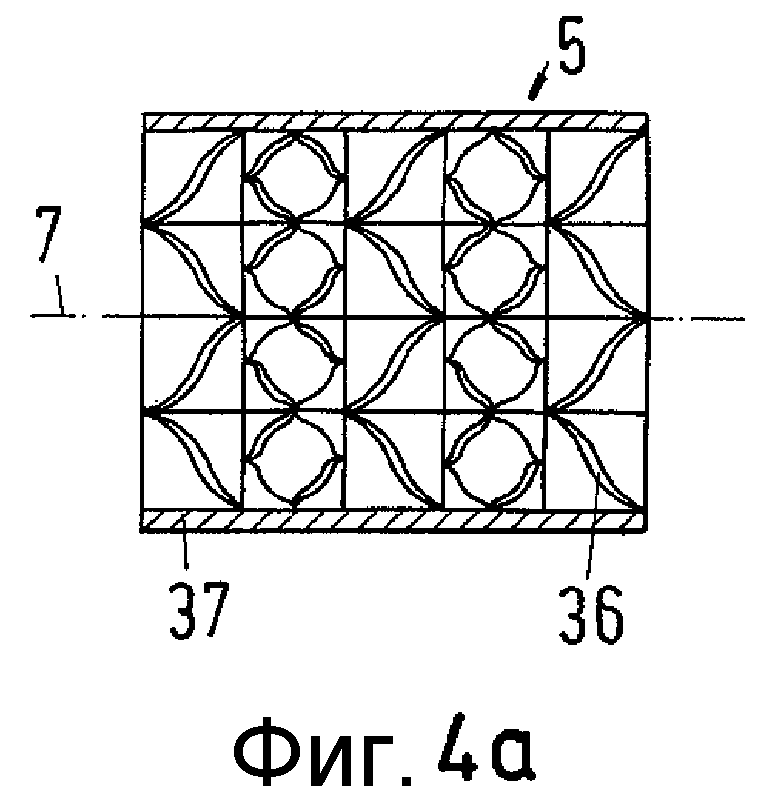

Фиг. 4a иллюстрирует статический узел смешения в соответствии с первым вариантом.

Фиг. 4b представляет поперечное сечение статического узла смешения в соответствии с Фиг. 4a.

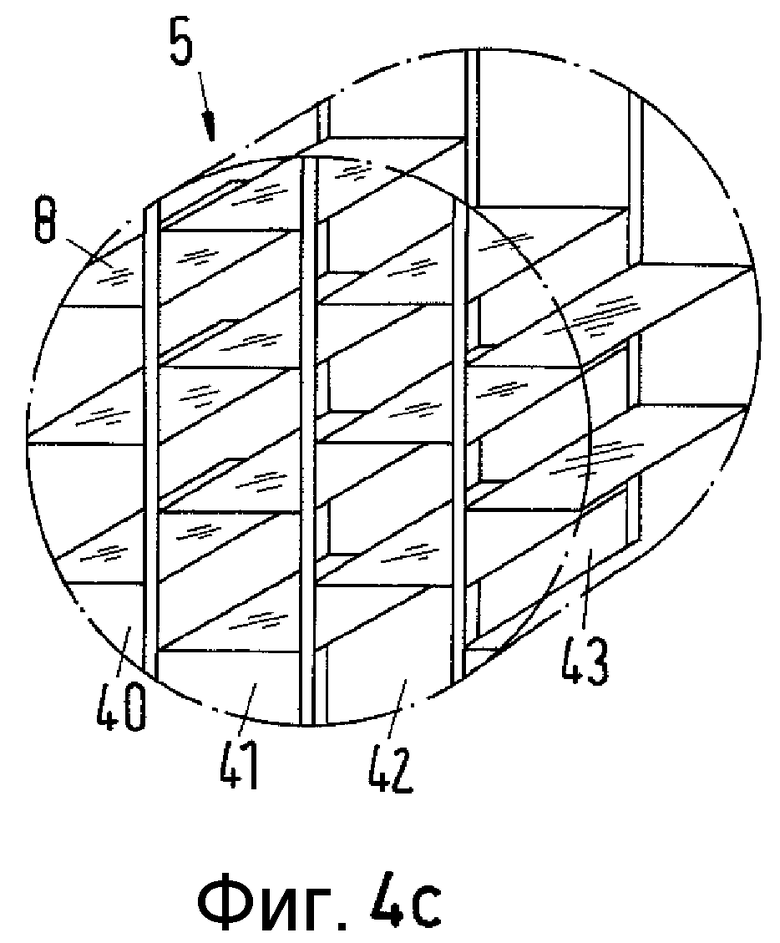

Фиг. 4c иллюстрирует статический узел смешения в соответствии со вторым вариантом.

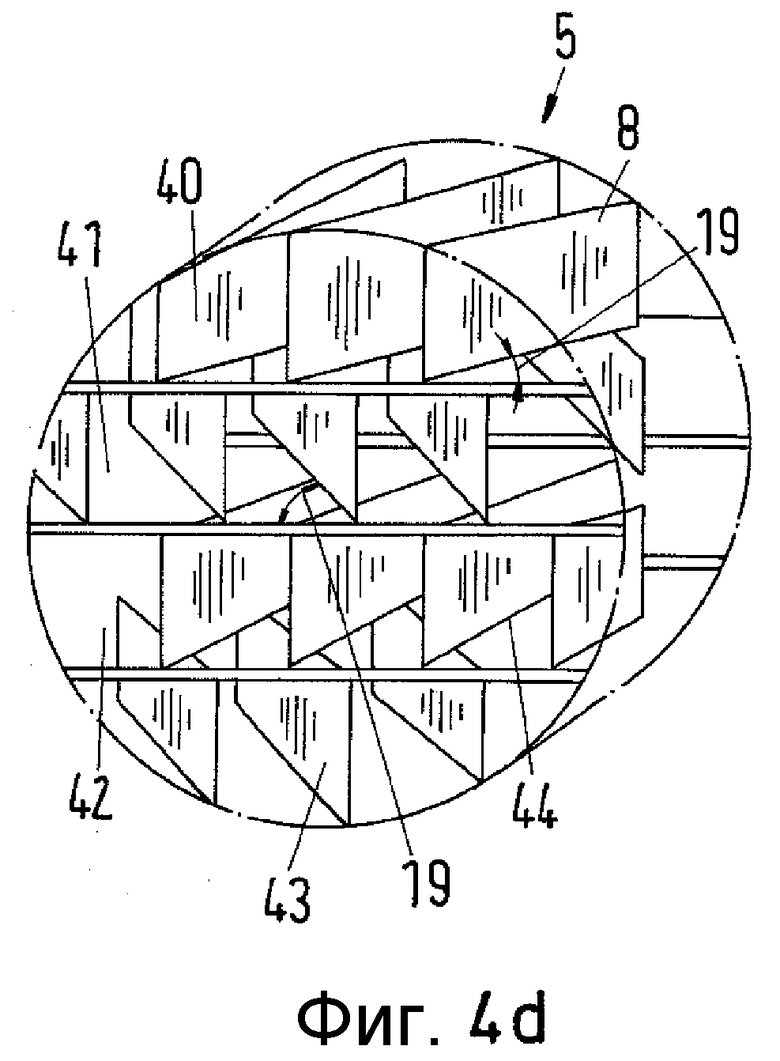

Фиг. 4d иллюстрирует статический узел смешения в соответствии с третьим вариантом.

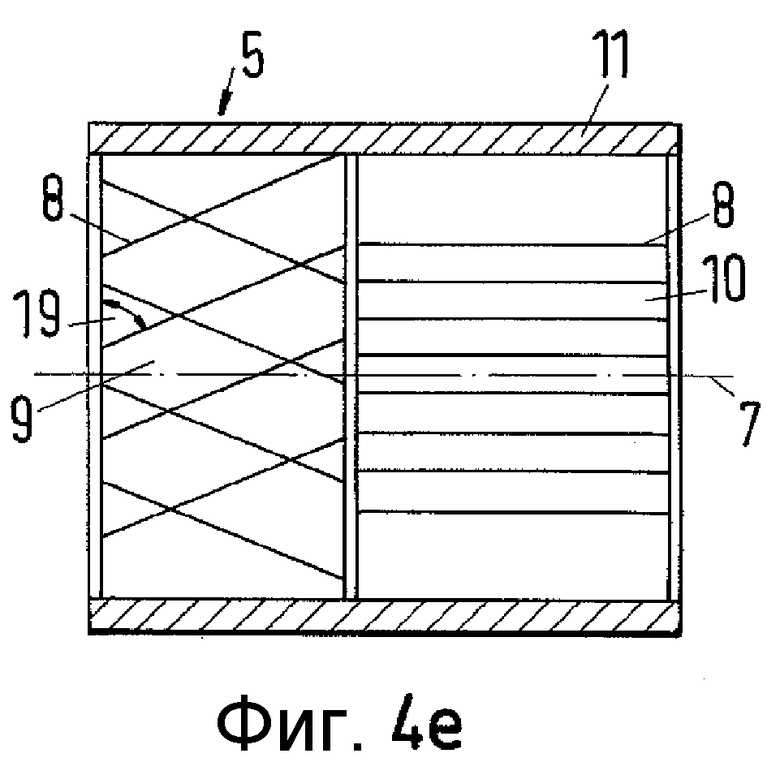

Фиг. 4e иллюстрирует статический узел смешения, имеющий гибридную структуру с объединением второго варианта и третьего варианта.

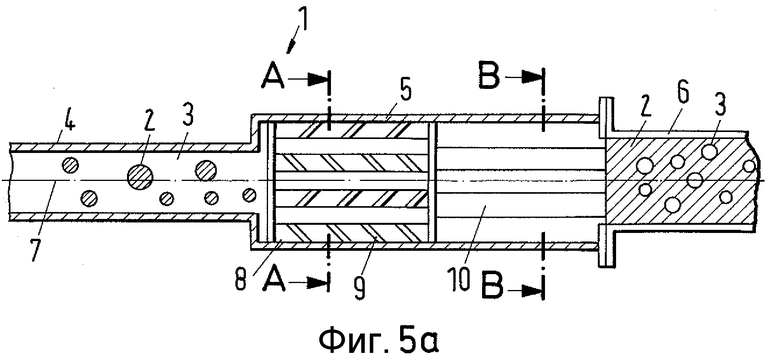

Фиг. 5a иллюстрирует вид устройства по данному изобретению в соответствии с четвертым вариантом.

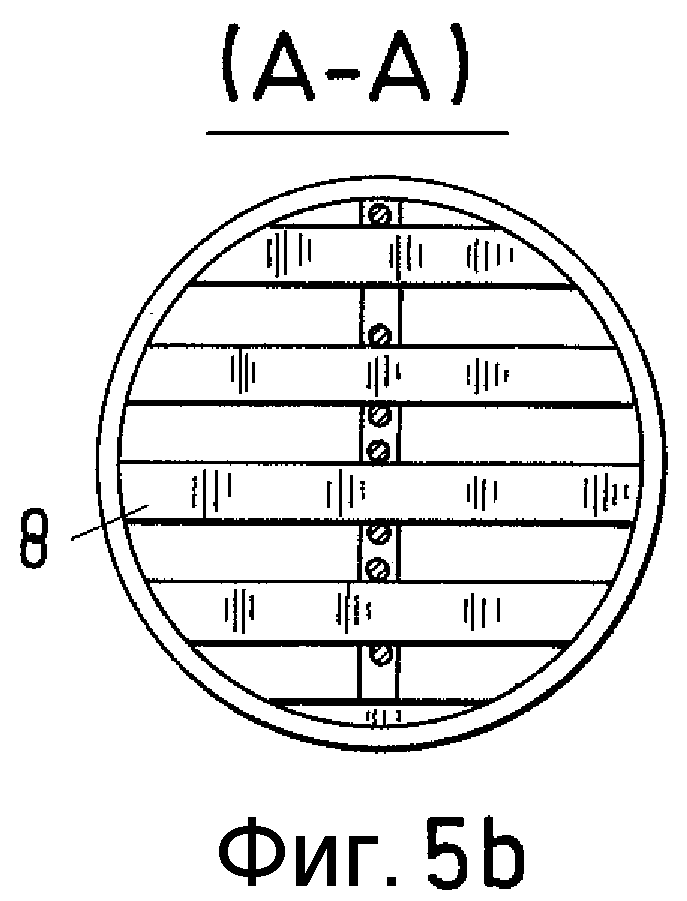

Фиг. 5b показывает сечение A-A статического узла смешения по Фиг. 5a.

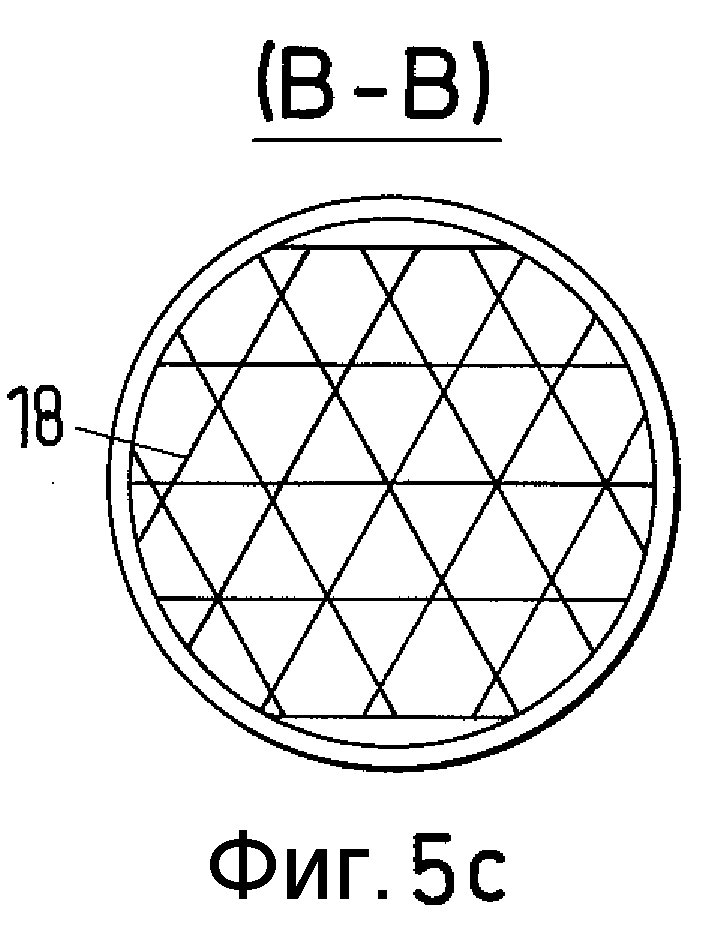

Фиг. 5c показывает сечение B-B статического узла смешения по Фиг. 5a.

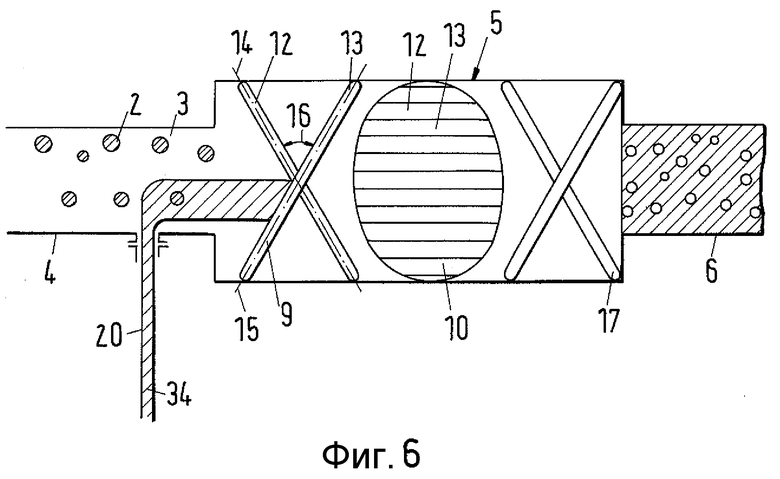

Фиг. 6 иллюстрирует вид устройства по данному изобретению в соответствии с пятым вариантом.

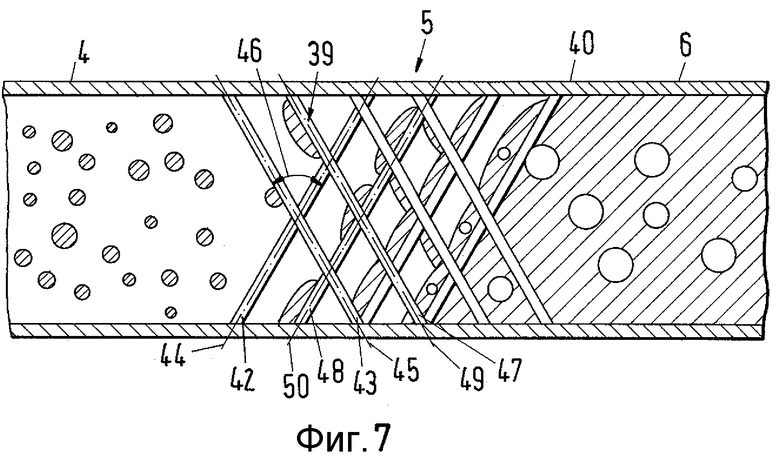

Фиг. 7 иллюстрирует вид устройства по данному изобретению в соответствии с шестым вариантом.

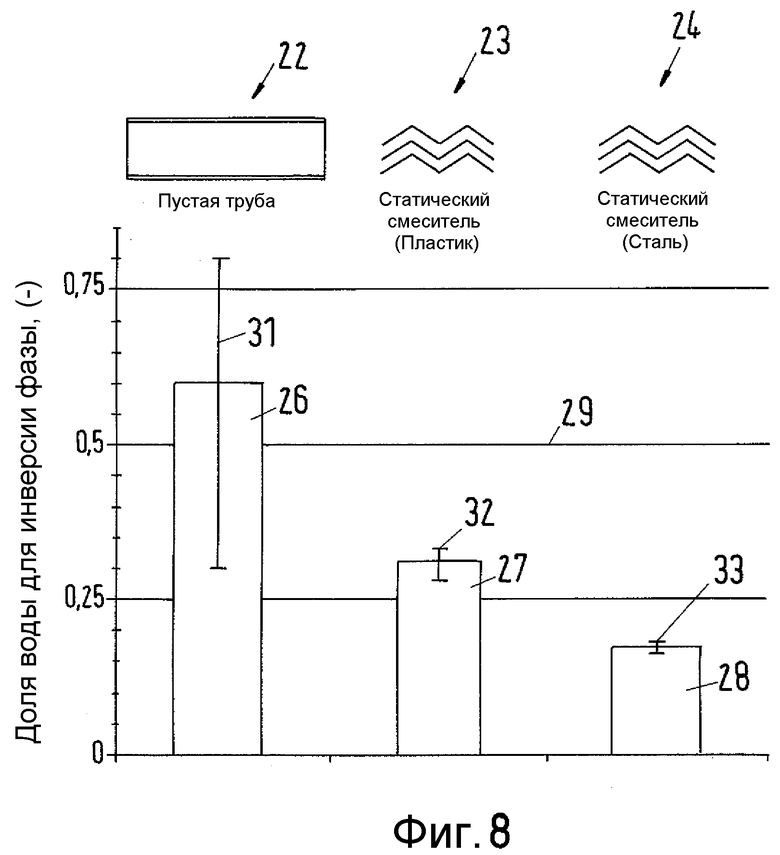

Фиг. 8 показывает результаты испытаний, включающие разные узлы смешения в соответствии с предшествующим уровнем техники и данным изобретением.

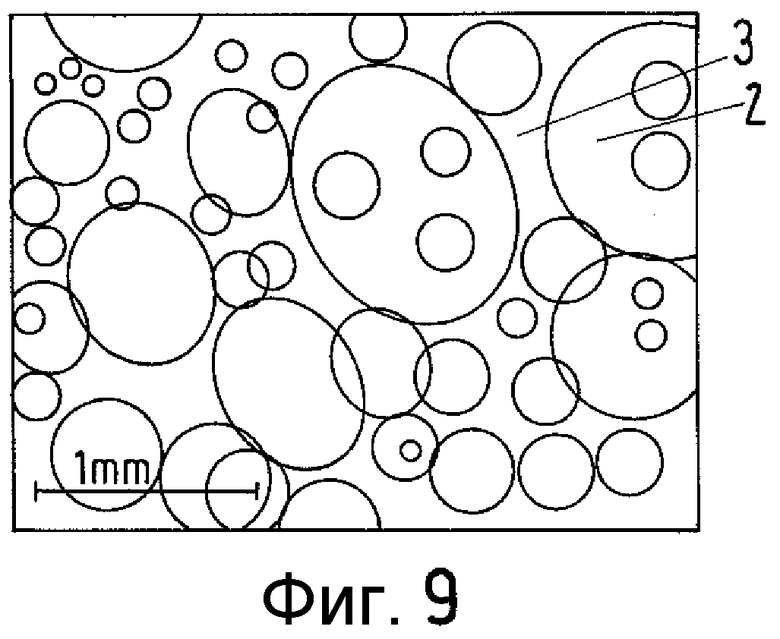

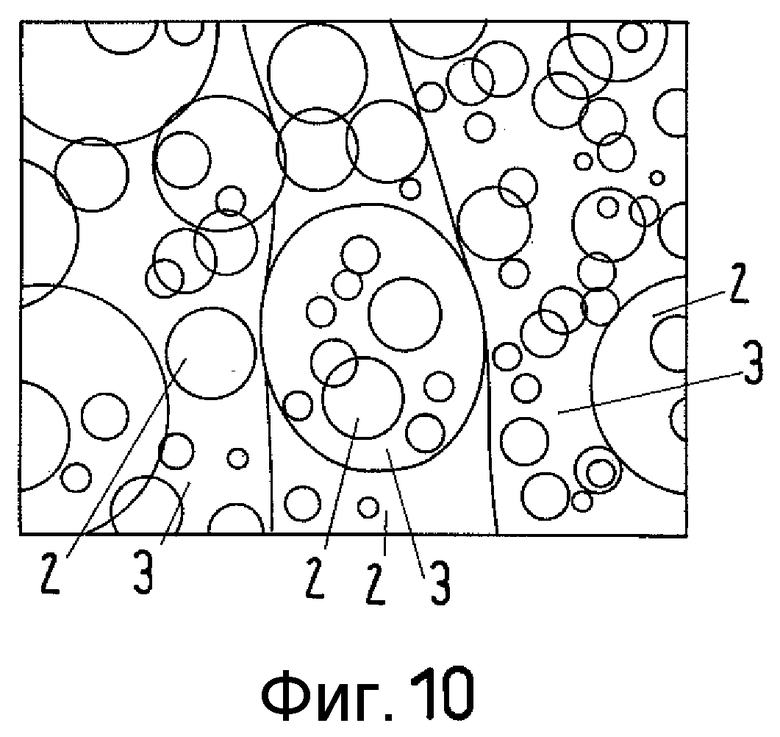

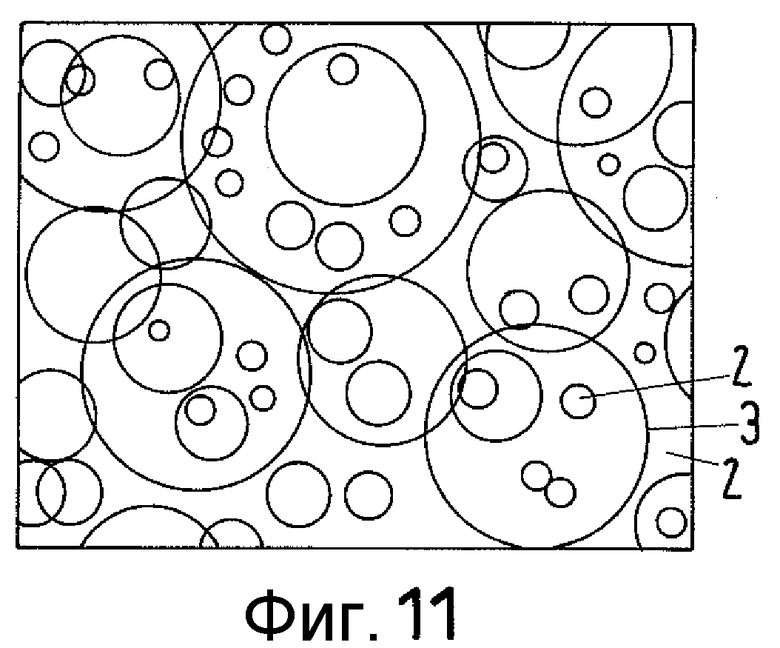

Фиг. 9 по Фиг. 11 показывают картину дисперсии, полученной из устройства, включающего статический узел смешения по первому варианту.

Фиг. 10 показывает картину дисперсии, полученной из устройства, включающего статический узел смешения по первому варианту.

Фиг. 11 показывает картину дисперсии, полученной из устройства, включающего статический узел смешения по первому варианту.

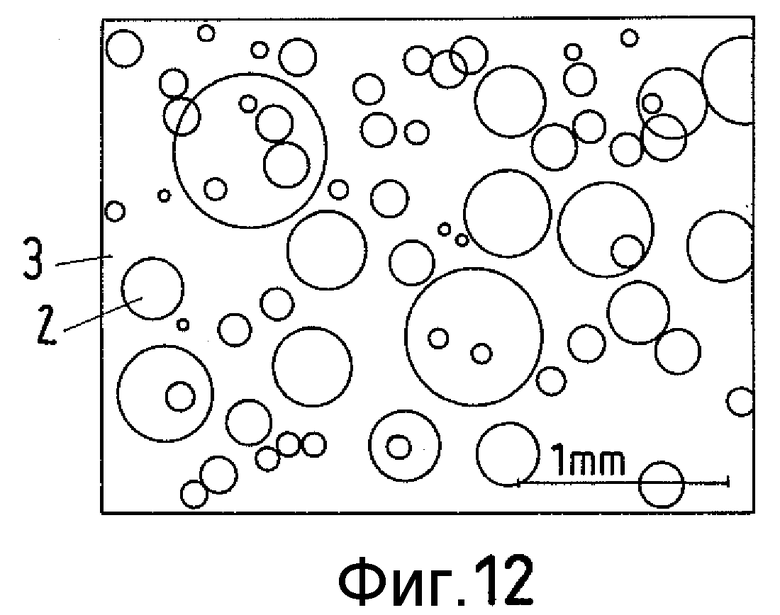

Фиг. 12 показывает картину дисперсии, полученной из устройства, включающего статический узел смешения по второму варианту.

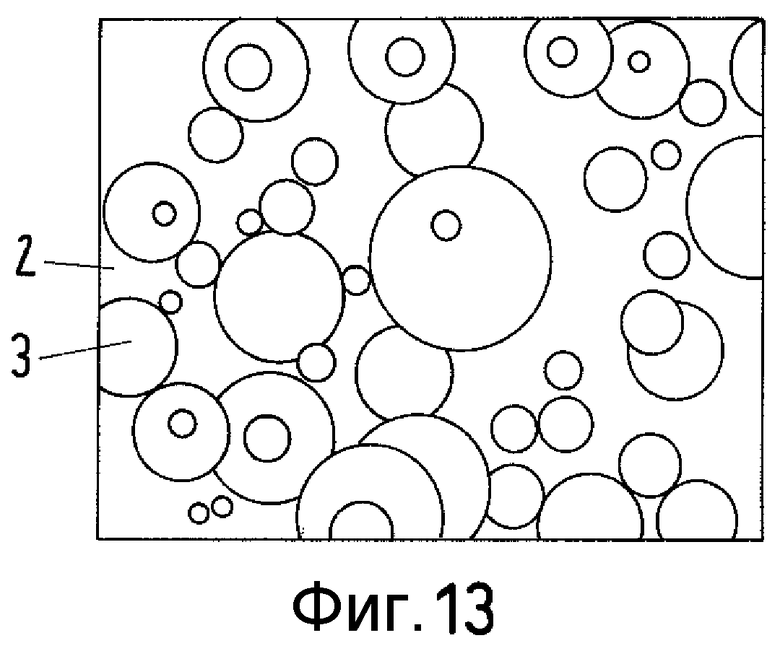

Фиг. 13 показывает картину дисперсии, полученной из устройства, включающего статический узел смешения по второму варианту.

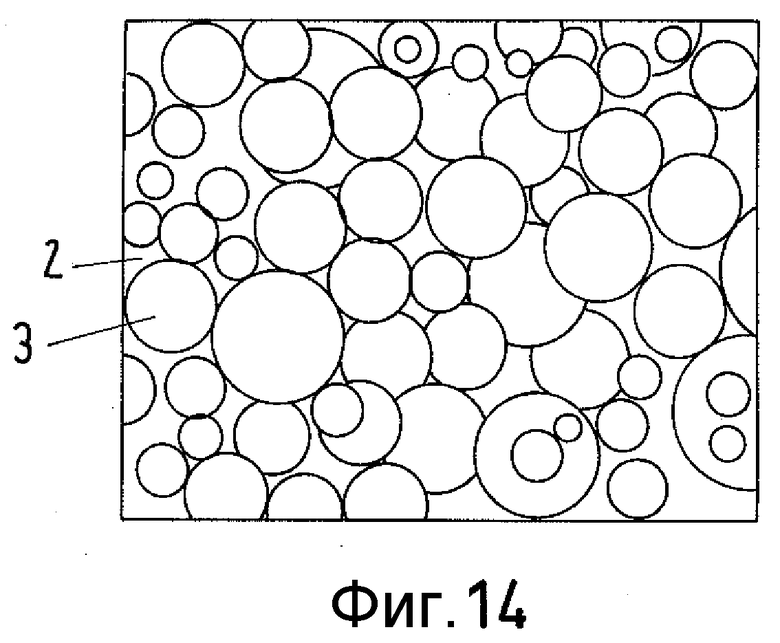

Фиг. 14 показывает картину дисперсии, полученной из устройства, включающего статический узел смешения по второму варианту.

Фиг. 15 показывает дополнительную картину дисперсии, полученной из устройства, включающего статический узел смешения по варианту в соответствии с Фиг. 12 по Фиг. 14.

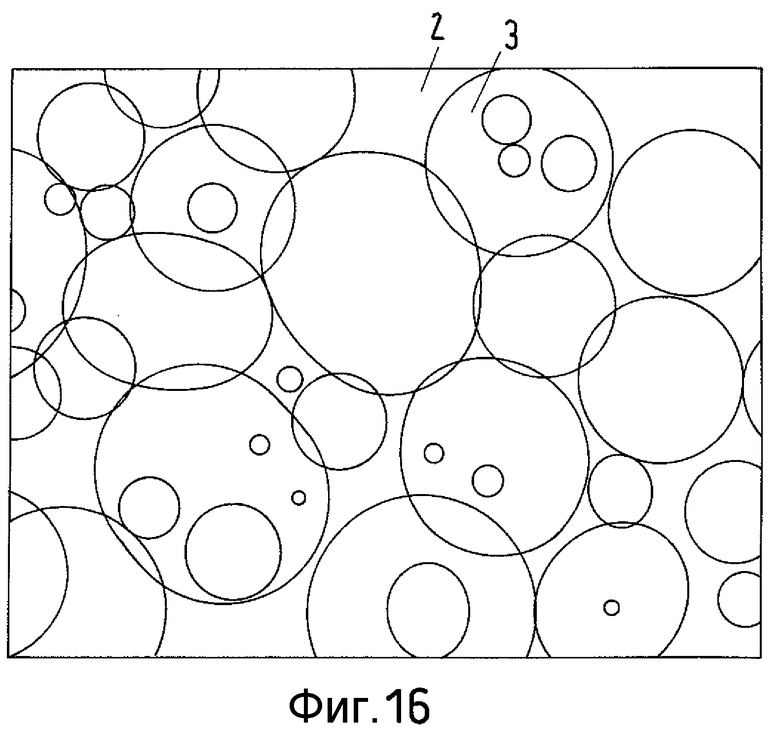

Фиг. 16 показывает дополнительную картину дисперсии, полученной из устройства, включающего статический узел смешения по варианту в соответствии с Фиг. 12 по Фиг. 14.

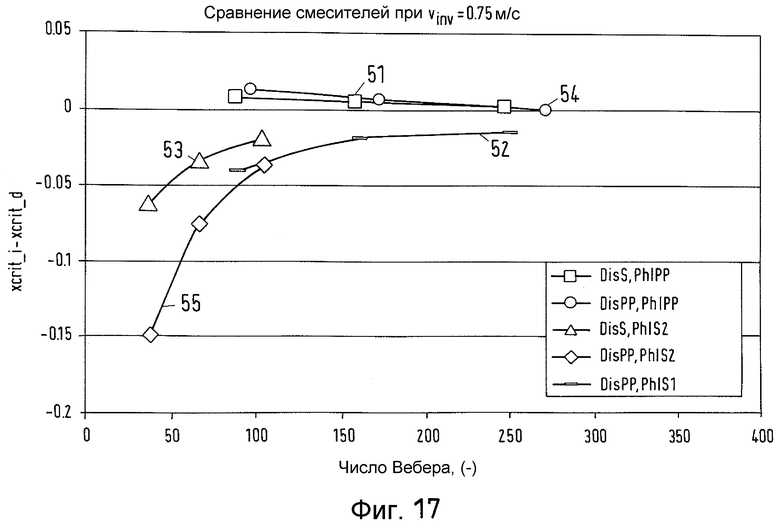

Фиг. 17 показывает график, сравнивающий результаты разных статических узлов смешения для первой скорости потока.

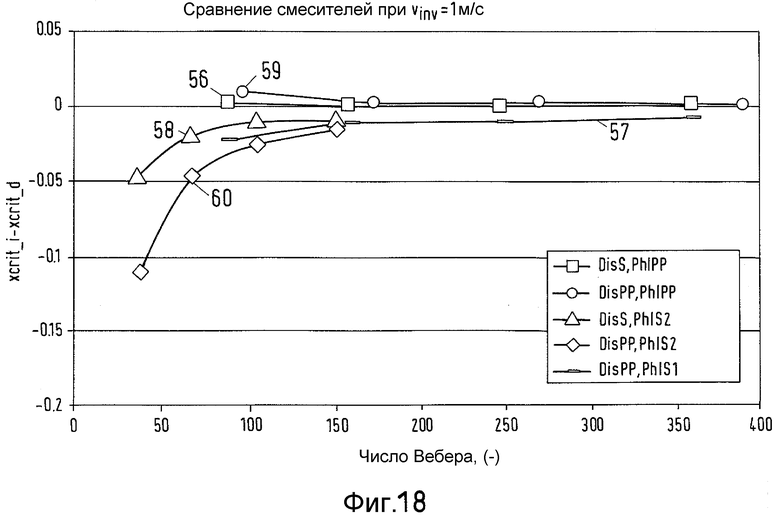

Фиг. 18 показывает график, сравнивающий результаты разных статических узлов смешения для второй скорости потока.

Фиг. 19 показывает график, сравнивающий результаты разных статических узлов смешения для третьей скорости потока.

Фиг. 1 показывает блок-схему устройства для инверсии фазы в соответствии с предшествующим уровнем техники, включающего клапан в соответствии со способом по WO2005/005776. Устройство 101 для инверсии фазы двухфазной дисперсии нефти и воды содержит первую текучую среду 102, которая является водой, образующую дисперсную фазу, и вторую текучую среду 103, являющуюся нефтью, указанная нефть образует непрерывную фазу. Узел 104 для подачи текучей среды предусмотрен для подачи воды 102 и нефти 103 к клапану 105. Клапан 105 вводит большие сдвиговые напряжения в нефтяную и водную фазы с тем результатом, что образуются капли меньших размеров. Сдвиговые напряжения воздействуют на поверхность капли. Одно из последствий этого заключается в том, что поверхностно-активные вещества, присутствующие на поверхности капли, удаляются с поверхности капли. Поверхностно-активные вещества рассматриваются как оказывающие стабилизирующее действие на каплю, означая то, что, пока поверхностно-активные вещества присутствуют на поверхности капли, сама капля остается стабильной. Из этого следует, что дисперсия также остается стабильной. Вследствие введения сдвиговых напряжений образуются капли малого размера, и поэтому площадь поверхности увеличивается. Только что образованная площадь поверхности, создающая поверхность раздела между каплей воды и нефтяной непрерывной фазой, в основном не загрязнена поверхностно-активными веществами. Новая поверхность раздела является поэтому очень нестабильной, и капли начинают усиленно, интенсивно коалесцировать, так что вода 102 может быть преобразована из дисперсной фазы в непрерывную фазу, а нефть 103 может быть преобразована из непрерывной фазы в дисперсную фазу, что приводит, соответственно, к инверсии фазы. Также было найдено в WO2005/005776, что стабильный процесс инверсии фазы имеет место, когда первоначальные капли уменьшаются примерно до размера меньше чем 10% от первоначального диаметра капель. Однако проблема остается. Местоположение инверсии фазы не может быть определено точным образом. На некоторых участках в нижнем течении по отношению к клапану инверсия фазы может происходить в пустой трубе, возможно также в зависимости от содержания воды в нефти, однако точное время и местоположение инверсии фазы не являются предсказуемыми.

Фиг. 2a показывает схематически патентоспособное решение в соответствии с первым осуществлением данного изобретения. Устройство 1 для инверсии фазы двухфазной дисперсии несмешивающихся текучих сред, которая содержит первую текучую среду 2, указанная первая текучая среда образует дисперсную фазу, и вторую текучую среду 3, указанная вторая текучая среда образует непрерывную фазу. Узел 4 для подачи текучей среды предусмотрен для подачи первой текучей среды 2 и второй текучей среды 3 в статический узел смешения 5, при этом первая текучая среда 2 смешивается со второй текучей средой 3 в статическом узле смешения таким образом, что первая текучая среда 2 преобразуется из дисперсной фазы в непрерывную фазу, и вторая текучая среда 3 преобразуется из непрерывной фазы в дисперсную фазу. Другими словами, внутри статического узла смешения 5 происходит инверсия фазы, которая также может быть названа изофракционной инверсией фазы. Изофракционная инверсия фазы определяется, тем самым, как инверсия фазы, в которой принимают участие лишь первая текучая среда 2 и вторая текучая среда 3 без добавления третьей текучей среды или изменения первоначальной объемной доли первой и второй текучей среды посредством добавления любой одной из них. В узле для выпуска текучей среды 6, расположенном в нижнем течении статического узла смешения 5 и присоединенном к нему, первая текучая среда и вторая текучая среда передаются в разделительное средство. Возможны два случая, первый случай представлен на Фиг. 2b, и второй случай показан на Фиг. 2c. Фиг. 2b является схематическим изображением узла для выпуска текучей среды 6, в простейшем случае в форме трубы. Первая текучая среда 2 в настоящий момент образует непрерывную фазу, и вторая текучая среда 3 образует дисперсную фазу. В дополнение к этому, часть первой текучей среды 2 может присутствовать в качестве дисперсной фазы внутри капель второй текучей среды 3. Фиг. 2c показывает более предпочтительный вариант по отношению к последующей стадии разделения, в котором вторая текучая среда 3 по существу свободна от капель первой текучей среды 2. Вариант в соответствии с Фиг. 2c может выгодным образом требовать лишь одной стадии разделения первой и второй текучих сред одной от другой разделительным средством, которое не показано на блок-схемах. В частности, первой текучей средой является вода или суспензия с высоким содержанием воды, или водный раствор, и второй текучей средой является нефть.

Фиг. 3a показывает второе осуществление устройства 1 для инверсии фазы в соответствии с данным изобретением. В нем также предусмотрен узел 4 для подачи текучей среды, который подает первую текучую среду 2, образующую дисперсную фазу, и вторую текучую среду 3, образующую непрерывную фазу, в статический узел смешения 5. В дополнение к этому, пополняющий поток 34 добавляется в узел 4 для подачи текучей среды. Пополняющий поток 34 может иметь тот же самый состав, что и первая текучая среда 2. Поскольку пополняющий поток 34 добавляется, чтобы инициировать инверсию фазы в статическом узле смешения, этот вариант осуществления данного изобретения может быть назван принудительной инверсией фазы. Когда первая текучая среда 2 смешивается со второй текучей средой 3 в статическом узле смешения вместе с пополняющим потоком 34, первая текучая среда 2 может быть преобразована из дисперсной фазы в непрерывную фазу, и вторая текучая среда 3 может быть преобразована из непрерывной фазы в дисперсную фазу. Эта инверсия фазы происходит, как и в случае первого осуществления данного изобретения, как представлено на Фиг. 2a, внутри статического узла смешения 4. В узле 6 для выпуска текучей среды, расположенном в нижнем течении по отношению к статическому узлу смешения 5, возможно большое число случаев комбинаций фаз из первой, второй и пополняющей текучих сред, некоторые из которых показаны на Фиг. 3b, Фиг. 3c, Фиг. 3d, Фиг. 3e, которые все имеют то общее, что по меньшей мере часть первой текучей среды 2 и/или пополняющей текучей среды 34 присутствует теперь в непрерывной фазе, и вторая текучая среда 3 образует дисперсную фазу.

Случай, представленный на Фиг. 3b, показывает, что пополняющая текучая среда 34 остается в виде непрерывной фазы, и вторая текучая среда 3 образует капли внутри нее. Внутри капель присутствует, кроме того, первая текучая среда 2 в качестве дисперсной фазы. Капли первой текучей среды 2 не взаимодействуют одни с другими в этом случае, и, соответственно, коалесценция не происходит.

Фиг. 3c представляет узел 6 для выпуска текучей среды, состоящей из пополняющей текучей среды 34 в качестве непрерывной фазы и в дополнение к ней некоторого количества первой текучей среды в качестве непрерывной фазы. В соответствии с этим схематическим представлением, пополняющая текучая среда 34 и первая текучая среда 2 в непрерывной фазе не смешаны. Обычным, однако, является применение одной и той же текучей среды в качестве первой текучей среды 2 и пополняющей текучей среды 34. В частном случае дисперсии нефть-вода как первая текучая среда, так и пополняющая текучая среда является водой или водным раствором, или суспензией. Поэтому первая текучая среда 2, образующая непрерывную фазу, и пополняющая текучая среда 34 являются смешиваемыми. Некоторая часть первой текучей среды 2, тем не менее, остается в качестве дисперсной фазы внутри капель второй текучей среды 3. На это явление может также даваться ссылка как на «составные капли». В таких условиях происходит частичная коалесценция капель. Пополняющая текучая среда 34 и коалесцированные капли первой текучей среды 2, тем самым, образуют непрерывную фазу.

Фиг. 3d представляет вариант, в котором первая текучая среда 2 присутствует в непрерывной фазе. Соответственно, пополняющая текучая среда 34 и первая текучая среда 2 образуют непрерывную фазу, тогда как вторая текучая среда 3 образует дисперсную фазу. Кроме того, пополняющая текучая среда 34 и первая текучая среда 2 предпочтительно образуют единственную фазу. Этот вариант является, безусловно, наиболее легким для разделения на последующей стадии разделения, вследствие того, что капли первой текучей среды 2 больше не присутствуют внутри капель второй текучей среды 3. Капли первой текучей среды, соответственно, полностью прокоалесцировали в статическом узле смешения. В этом случае не остается составных капель.

Фиг. 3e представляет вариант, в соответствии с которым вторая текучая среда 3 образует дисперсную фазу. Часть первой текучей среды 2 и пополняющей текучей среды 34 присутствует внутри капель второй текучей среды 3. Капли подвергаются частичной коалесценции. Часть пополняющей текучей среды 34 и коалесцированные капли первой текучей среды 2 образуют непрерывную фазу. Это означает, что капли пополняющей текучей среды 34 образуются при прохождении через статический узел смешения 5. Эти капли остаются внутри капель второй текучей среды 3, образующих дисперсную фазу.

Фиг. 4a и Фиг. 4b иллюстрируют статический узел смешения 5 в соответствии с первым вариантом для применения с первым осуществлением изобретения в соответствии с Фиг. с 2a по 2c или вторым осуществлением изобретения в соответствии с Фиг. 3a по Фиг. 3e. Статический узел смешения имеет ось 7, которая совмещена с осью узла 4 для подачи текучей среды. Статический узел смешения содержит множество статических элементов смешения 36 со спиральной структурой, расположенных в нескольких трубах 35, расположенных в кожухе 37 статического узла смешения.

Трубчатый кожух статического узла 5 смешения в соответствии со вторым вариантом не показан на Фиг. 4c для предоставления лучшего вида на структуру пластин 8, составляющих элемент смешения статического узла смешения 5. Пластины 8 расположены в несколько рядов 40, 41, 42, 43. Предпочтительно, пластины 8 одного и того же ряда вытянуты в плоскостях, параллельных одна другой. Пластины 8 служат, с одной стороны, в качестве направляющих для потока дисперсии и, с другой стороны, они обычно создают граничные эффекты в потоке. Скорость потока в непосредственной близости от такой стенки уменьшается до нуля на поверхности пластины 8. Посредством этого для ламинарного потока создается примерно параболический профиль протекания в плоскости, расположенной в перпендикулярном направлении по отношению к основному направлению протекания в канале 44, вытянутом между двумя соседними пластинами. Скорость потока в точке, находящейся на оси симметрии такой параболы, наибольшая, тогда как скорости потока в двух боковых ветвях параболы уменьшаются непрерывным образом по направлению к концу каждой ветви параболы, соответствующему поверхности каждой из пластин 8. Вследствие этих профилей протекания, которые образуются в открытом канале 44, происходит смешивание первой и второй текучей среды 2, 3 и опциональной пополняющей текучей среды 34. Смешивание инициирует коалесценцию капель первой текучей среды 2, которая, как предполагается, обусловлена пристенными эффектами. Найдено, что свойства материала поверхности пластины вносят некоторый вклад в коалесценцию капель, которая приводит к инверсии фазы. Соответственно, прогрессирующая коалесценция капель, как полагают, происходит вдоль стенок пластины, вследствие того, что капля, прилипающая к стенке, частично открыта к поверхности стенки и частично к непрерывной фазе, образованной второй текучей средой 3, перед инверсией фазы. При условиях турбулентного потока профиль протекания не будет параболическим, однако механизм коалесценции, описанный выше, также может быть применим.

Фиг. 4d иллюстрирует статический узел смешения в соответствии с третьим вариантом первого осуществления данного изобретения. Преимущественно, однако не обязательно, по меньшей мере некоторые из пластин 8 расположены под углом 19 по отношению к плоскости, перпендикулярной оси 7. Угол наклона 19 находится преимущественно между 0 и 90°, предпочтительно между 0 и 80°, наиболее предпочтительно между 30 и 60°. Ожидается, что угол наклона 19 большей величины приводит к большему отклонению текучей среды. Соответственно, для капли возрастает вероятность приведения в столкновение со стенкой во время ее перемещения через статический узел смешения, когда угол наклона увеличен. Найдено, что капли коалесцируют на их пути перемещения через узел смешения 5. Преимущественно угол наклона находится между 30° и 60°, поскольку в этом интервале текучие среды отклоняются от их основного направления протекания, параллельного оси 7 статического узла смешения. В то же самое время перепад давления и сдвиговые напряжения не столь велики, чтобы вследствие сдвиговых напряжений образовывалось большое число капель малого размера, что могло бы вызывать стабилизирующий эффект и предотвращать инверсию фазы, как это наблюдалось для предшествующего уровня техники, как показано на Фиг. 1.

Фиг. 4e иллюстрирует статический узел смешения, имеющий гибридную структуру с объединением элементов смешения 9, 10 от второго варианта и третьего варианта. Статический узел смешения 4 образован элементом смешения в соответствии с Фиг. 4c и элементом смешения в соответствии с Фиг. 4d. Оба элемента смешения имеют общий кожух 11. Последовательное расположение элементов смешения является лишь примером и не должно истолковываться как ограниченное конкретным раскрытым вариантом осуществления.

Устройство в соответствии с Фиг. 5a является по существу таким же, как то, что показано на Фиг. 2a по Фиг. 3e. Статический узел смешения 5 может быть образован статическими элементами смешения 9, 10, в соответствии с чем два таких элемента показаны на Фиг. 5a. Статический элемент смешения 9 включает несколько пластин 8, расположенных последовательно одна за другой. Пластины наклонены по отношению к горизонтальной плоскости, когда установлены в горизонтальном положении для отклонения потока текучей среды от его основного направления протекания, параллельного указанной оси. Пластины 8 расположены на расстоянии одна от другой с тем, чтобы обеспечить прохождение текучих сред между пластинами, как показано на Фиг. 5b, которая представляет собой сечение элемента смешения 9 вдоль плоскости A-A, перпендикулярной оси 7. Статический элемент смешения 9 содержит несколько таких рядов, которые предпочтительно расположены на расстоянии один от другого. Соответственно, дисперсия проходит частично между рядами и частично отклоняется пластинами. Пластины способствуют сцеплению капель и, соответственно, содействуют коалесценции капель.

Статический элемент смешения 10, изображенный на Фиг. 5c, имеет отчасти иную структуру. Преимущественно пластины сконфигурированы в виде гофрированных листов 18, как показано на Фиг. 5c, которая представляет собой сечение B-B элемента смешения 10 по Фиг. 5a. Гофрированный лист 18 содержит множество поочередных выступов и углублений. Выступы и углубления гофрированных листов образуют открытые каналы для текучей среды. Гофрированные листы могут быть закреплены один на другом таким образом, чтобы заполнять кожух 11, содержащий в себе элемент смешения. Другими словами, каждый элемент смешения образован из нескольких гофрированных листов, посредством чего смежные гофрированные листы расположены под углом один по отношению к другому. Другими словами, гофрированные листы преимущественно закреплены один на другом перекрещивающимся образом. Каналы смежных гофрированных листов 18 пересекаются и обеспечивают изменение направления протекания текучих сред в каналах, и посредством этого может быть достигнуто улучшенное смешивание этих текучих сред.

Комбинация статических элементов смешения для образования статического узла смешения 5, как представлено на Фиг. 5a, показана только лишь в качестве примера. Возможно расположение нескольких элементов смешения одного и того же типа последовательно или расположение элементов смешения разного типа, чтобы образовать гибридную структуру, как изображено на Фиг. 5a. Другим вариантом, находящимся в пределах объема данного изобретения, является расположение первого элемента смешения, например, типа, показанного на Фиг. 5b, по отношению ко второму элементу смешения того же самого типа таким образом, чтобы ряды первого элемента смешения располагались под углом по отношению к рядам второго элемента смешения.

Первая текучая среда 2 и вторая текучая среда 3 выпускаются в узел 6 для выпуска текучей среды, который может быть каналом или трубой, ведущей к дополнительному технологическому оборудованию, такому как разделительное средство, не показанному на Фиг. 5a. Первая текучая среда, теперь образующая непрерывную фазу, и вторая текучая среда, теперь образующая дисперсную фазу, поступают в разделительное средство для отделения одной от другой.

Статический узел смешения 5 в соответствии с Фиг. 6 включает статический элемент смешения 9, образованный первой и второй группами поперечных стержней 12, 13, расположенных в трубе, при этом поперечные стержни каждой из групп 12, 13 наклонены по отношению к основному направлению протекания, и первая группа поперечных стержней 12 расположена в первой плоскости 14, а вторая группа поперечных стержней 13 расположена во второй плоскости 15, посредством чего первая плоскость и вторая плоскость пересекаются одна с другой под углом 16, составляющим по меньшей мере 30°, предпочтительно по меньшей мере 50°, наиболее предпочтительно примерно 90°, который образован между первой и второй плоскостями. Такая структура для статического элемента смешения уже была изложена в CH 642564, и содержание этого документа настоящим включено здесь посредством ссылки. Несколько статических узлов смешения может быть расположено последовательно, или может быть предусмотрен статический узел смешения с гибридной структурой. Под гибридной структурой понимается то, что узел смешения состоит из последовательности или комбинации из любых индивидуальных элементов смешения любого типа из тех, что представлены на Фиг. 2 по 7, расположенной внутри трубы. В гибридной структуре по меньшей мере один из индивидуальных элементов смешения имеет структуру, отличающуюся от других элементов смешения. Преимущественно пластины 8, 18 или поперечные стержни 12, 13 статического узла смешения изготовлены из металла, в частности, стали. Металл может быть нанесен в качестве покрытия, однако наиболее предпочтительно весь статический узел смешения в целом изготовлен из металла, для того, чтобы увеличить прочность и стабильность. Дисперсии, подлежащие обработке статическим узлом смешения, могут содержать твердые частицы, соответственно это приводит к абразивному износу. По этой причине предпочтительным является металл достаточной твердости. Кроме того, на Фиг. 6 показан канал 20 для добавления пополняющей текучей среды 34, которая поступает в узел 4 для подачи текучей среды перед введением первой и второй текучей среды в статический узел смешения 5. Такой поток пополняющей текучей среды может быть предоставлен, чтобы способствовать инверсии фазы во время прохождения дисперсии через статический узел смешения. Такой поток пополняющей текучей среды может быть особенно выгоден, если должна быть достигнута инверсия фазы стабильной эмульсии. Пополняющая текучая среда смешивается с дисперсией внутри статического узла смешения 5. Вследствие поперечных стержней на Фиг. 6 или любых других элементов смешения, как представлено на Фиг. 4a по 4e, 5a по 5c, пополняющая текучая среда смешивается с дисперсией первой текучей среды 2 и второй текучей среды 3.

Фиг. 7 показывает статический узел смешения 5, который также включает элемент смешения 39, содержащий первую и вторую группу ребер 42, 43, расположенных в трубе 40, при этом ребра 42 первой группы ребер наклонены по отношению к основному направлению протекания, и первая группа ребер 42 расположена в первой плоскости 44, и при этом ребра 43 второй группы ребер наклонены по отношению к основному направлению протекания, вторая группа ребер 43 расположена во второй плоскости 45, при этом первая плоскость 44 и вторая плоскость 45 пересекаются одна с другой под углом 46 по меньшей мере 30°, предпочтительно по меньшей мере 50°, наиболее предпочтительно примерно 90°. За первой группой ребер 42 следует третья группа ребер 47, которая предпочтительно расположена в третьей плоскости 49, при этом третья плоскость параллельна первой плоскости 44 в нижнем течении по отношению к ней. За второй группой ребер 43 следует четвертая группа ребер 48, которая предпочтительно расположена в четвертой плоскости 50, при этом четвертая плоскость параллельна второй плоскости 45 в нижнем течении по отношению к ней. Могут быть предусмотрены другие аналогичные ребра. Преимущественно, расстояние между первой плоскостью 44 и третьей плоскостью 49 является таким же, что и расстояние между второй плоскостью 45 и четвертой плоскостью 50. Ребра 42 первой группы ребер пересекаются не только с ребрами 43 второй группы ребер, но также и с ребрами 47 третьей группы ребер. Особенное преимущество этого варианта осуществления заключается в том, что статический узел смешения в целом является механически более стабильным, вследствие наличия множества точек пересечения более чем двух групп пересекающихся ребер. В дополнение к выгодной структуре статического элемента смешения 39 показано, что диаметр трубы 40 узла 4 для подачи текучей среды и узла 6 для выпуска текучей среды по существу такой же, что и диаметр трубы 40. Посредством этого предотвращается образование застойных зон, как правило, влияющих на качество смешивания.

Фиг. 8 показывает диаграмму, демонстрирующую эксплуатационные качества различных средств для вызывания или стимулирования инверсии фазы для системы вода-нефть. Эти средства включают пустую трубу 22, статический узел смешения 23, изготовленный из пластика, и статический узел смешения 24, изготовленный из металла. Высота столбиков 26, 27, 28 на диаграмме представляет процентную долю воды, требующейся для инверсии фазы в системе вода-нефть. Фиг. 8 показывает, что наибольшая доля воды, что означает наибольшее количество воды, которое должно быть добавлено для инициирования инверсии фазы, имеет место в случае пустой трубы 22. Улучшение достигается посредством статического узла смешения, изготовленного из пластика. Однако отчетливо видно, что статический узел смешения того же самого вида, изготовленный из металла, еще больше понижает начальную точку для инверсии фазы. Из одних этих результатов уже может быть сделан вывод, что инверсия фазы, с одной стороны, зависит от вида выбранного средства и, с другой стороны, зависит от материала, использованного для изготовления данного средства. Неожиданно оказалось, что начальная точка для инверсии фазы может быть уменьшена до степени, непредвиденной и неизвестной из предшествующего уровня техники, когда применяется статический узел смешения, в котором по меньшей мере поверхности, соприкасающиеся с первой и второй текучими средами, изготовлены из металла. Испытания показали, что инверсия фазы может быть достигнута при содержании воды меньше чем 40%, предпочтительно меньше чем 35%, в частности, меньше чем 30%. Диаграмма также показывает линии 31, 32, 33. Каждая из этих линий относится к соответствующему столбику и указывает разброс начальных точек инверсий фазы, наблюдавшихся для любого из узлов смешения. Линия 31, соответствующая пустой трубе, при этом показывает наибольший разброс. Разброс начальных точек, как обозначено линией 32, для статического узла смешения 23, изготовленного из пластикового материала, все еще значительный, тогда как разброс начальных точек статического узла смешения 24, изготовленного из металла, очень мал. Из этого следует, что посредством применения статического узла смешения начальная точка инверсии фазы может быть вполне точно спрогнозирована, что очевидно невозможно для случая пустой трубы, обычно применяемой для этой цели. Это неожиданное преимущество, полученное, в частности, посредством применения статического узла смешения, изготовленного из металла, способствует поддержанию на низком уровне затрат для системы управления процессом. Поскольку начальная точка для инверсии фазы может быть спрогнозирована в случае статического узла смешения для каждой дисперсии, то отклонение от оптимальной точки сразу же определяется системой управления, что имеет следствием то, что система управления проявляет высокую степень быстроты реагирования. Поэтому легко достижимо стабильное управление процессом.

Фиг. 9 по Фиг. 11 показывают результаты инверсий фазы при системе в соответствии с параметрами, указанными в таблице 1. Испытательное оборудование включало смеситель PhIPP для инверсии фазы с диспергатором DisPP. Первой текучей средой 2 является вода, второй текучей средой 3 является нефть. Дисперсия воды в нефти подвергается инвертированию посредством пустой трубы или статического узла смешения с недостаточной смачиваемостью для дисперсной фазы. Дисперсия воды в нефти используется в качестве текучей среды, подаваемой в узел для инверсии фазы посредством узла для подачи текучей среды.

Доля воды в дисперсии на входе xD, диаметр Саутера d32 и скорость потока vinv поддерживались постоянными. Диаметр Саутера d32 является репрезентативным диаметром капель и определяется как диаметр сферы, которая имеет такое же соотношение объем/площадь поверхности, что и соответствующая капля. Диаметр Саутера вычисляется делением суммы объемов всех капель анализируемой системы на сумму площадей поверхностей всех капель той же самой системы. К дисперсии добавляется вода. Это приводит к увеличенному общему количеству воды xinv в статическом узле смешения. В первом случае, показанном на Фиг. 9, инверсия фазы не происходила. На Фиг. 10 имела место частичная инверсия фазы. Часть дисперсии еще присутствует в виде дисперсии воды в нефти, тогда как другая часть дисперсии преобразована в дисперсию нефти в воде. Однако нефтяная фаза этой части содержит фракцию воды в форме небольших капель, соответственно, в этом случае присутствует вода в нефти, диспергированной в воде вследствие того, что остаются составные капли.

Фиг. 11 показывает воду в нефти, диспергированной в воде. Соответственно, инверсия фазы достигнута в этом случае. Заслуживает внимания то, что инверсия фазы происходила при высоких величинах xinv. Посредством увеличения xinv до 57% инверсия фазы происходит в статическом узле смешения. При величине содержания воды 57% инверсия фазы приводит к наличию воды в нефти, диспергированной в воде, которая может быть лишь частично отделена простым образом. Соответственно, лишь непрерывная фракция воды 2 может быть отделена от капель нефти 3. Вследствие воды 2, содержащейся внутри капель нефти капли, все еще имеют место те же самые проблемы с разделением, что и в случае дисперсии, которая находится в узле для подачи текучей среды перед подачей дисперсии в пустую трубу. Поэтому лишь часть дисперсии, которая инвертирована, может быть отделена простым образом, тогда как для оставшейся части, то есть составных капель, остаются проблемы разделения, связанные со стабильной дисперсией воды в нефти. Однако этот результат все же обладает преимуществом по сравнению с предшествующим уровнем техники с применением пустой трубы для изменения свойств дисперсии воды в нефти. Если инверсия фазы для части дисперсии достигнута посредством статического узла смешения, то по меньшей мере эта часть может быть отделена более простым образом. Из этого следует, что уже посредством применения статического узла смешения с недостаточной смачиваемостью достигается уменьшение затрат на разделение в нижнем течении узла для выпуска текучей среды.

Фиг. 12, 13 и 14 показывают примеры инверсии фазы, достигнутой посредством применения статического узла смешения с хорошей смачиваемостью для дисперсной фазы в соответствии со вторым вариантом. Смеситель изготовлен из металла и имеет высокую величину удельной поверхности. Испытательное оборудование включало смеситель PhIS2 с диспергатором DisPP.

Таблица 2 показывает параметры, использованные для получения результатов в соответствии с Фиг. 12, Фиг. 13 и Фиг. 14. Фиг. 12 показывает сравнительный пример дисперсии воды в нефти. Первая текучая среда 2, образующая дисперсную фазу на Фиг. 12, является, соответственно, водой, а вторая текучая среда 3, образующая непрерывную фазу, является нефтью. При доле воды 0,19 не наблюдалось инверсии фазы после прохождения через статический узел смешения того типа, что показан на Фиг. 7 и имеет ребра с металлическими поверхностями.

При обращении к Фиг. 13, показана дисперсия нефти в воде, и, соответственно, инверсия фазы происходила при тех же экспериментальных вставках, что были использованы для случая на Фиг. 12. Дисперсной фазой в каплях является вторая текучая среда 3, в данном случае нефть, тогда как непрерывной фазой является вода. Особенно заслуживает внимания то, что инверсия фазы происходит при очень малом изменении доли воды, составляющем 0,01, по сравнению с Фиг. 12. Кроме того, доля воды, составляющая 0,2, при которой происходила инверсия фазы, значительно меньше по сравнению с долями воды, достигнутыми в экспериментах в соответствии с Фиг. 9 по Фиг. 11, которые существенно превышали 0,5. Это является даже более неожиданным, поскольку геометрия и длина статического узла смешения были такими же, что и для предшествующего уровня техники. Соответственно, значительное улучшение, достигнутое посредством применения статического узла смешения с хорошей смачиваемостью, которое невозможно было предвидеть, неожиданным образом смещает точку инверсии фазы до доли воды 0,2.

Фиг. 14 показывает, что инверсия фазы происходит также, когда доля воды увеличивается, посредством добавления дополнительной воды в качестве пополняющей текучей среды или посредством обработки дисперсии воды в нефти, имеющей содержание воды 0,3.

Имеет место другой интересный и неожиданный эффект, наблюдавшийся в каждом из результатов на Фиг. 12 по Фиг. 14. При применении статического узла смешения указанного выше типа можно избежать образования составных капель. Соответственно, в дисперсной фазе, которой на Фиг. 12 является вода, а на Фиг. 13 и Фиг. 14 нефть, почти отсутствуют следы непрерывной фазы, включенные в виде капель малого размера, как это, в особенности, имеет место в случае на Фиг. 10 и Фиг. 11. Соответственно, результат, представленный на Фиг. 12 по 14, соответствует ситуации, отображенной на Фиг. 2c или Фиг. 3d, когда дополнительная вода добавляется перед введением в статический узел смешения. В некоторых случаях может иметь место ситуация в соответствии с Фиг. 3c, однако Фиг. 12 по 14 не показывают очевидным образом этот феномен с каплями воды малого размера внутри капель нефти.

При ссылке на Фиг. 15, показан другой результат, полученный посредством применения такого же устройства, что и для Фиг. 12 по 14. На Фиг. 15 доля воды составляла 0,18, соответственно инверсия фазы не происходила. Первая текучая среда 2, вода, соответственно присутствует в дисперсной фазе, а вторая текучая среда 3, нефть, присутствует в непрерывной фазе. Фиг. 16 показывает результат для доли воды 0,2. Как предполагается из результатов на Фиг. 12 по 14, инверсия фазы происходила, и, кроме того, для большинства капель имеет место ситуация, аналогичная ситуации, отображенной на Фиг. 2c или 3d. Это означает, что для большинства капель отсутствуют составные капли, присутствующие в заметных пределах. Лишь для небольшой части капель имеет место ситуация, показанная на Фиг. 2b или Фиг. 4c. Следствием этого является то, что разделение дисперсии нефти в воде много легче по сравнению с дисперсиями предшествующего уровня техники и даже легче по сравнению с дисперсиями на Фиг. 9 по 11.

Фиг. 17 и Фиг. 18 являются графиками, показывающими эксплуатационные качества статических узлов смешения при изофракционной инверсии фазы в соответствии с Фиг. 2a. Были использованы три типа статических узлов смешения, в том числе смеситель PhIPP, имеющий элементы смешения Sulzer SMV™, такой как тот, что раскрыт в US3785620, проявляющий недостаточную смачиваемость. Кроме того, был использован статический узел смешения типа PhIS2, проявляющий наилучшую смачиваемость. Смеситель PhIS2 изготовлен из стали и имеет высокую величину удельной поверхности. PhIS1 также изготовлен из стали, однако его характеристики кажутся несколько худшими, хотя еще достаточными для обеспечения инверсии фазы. По сравнению с этим, смеситель PhIPP, изготовленный из пластикового материала, не инвертирует дисперсию воды в нефти в дисперсию нефти в воде при долях воды меньше чем 53%. В частности, статический узел смешения Sulzer SMV™ был использован для получения результатов, представленных на Фиг. 17 или 18, или, другими словами, для каждого из испытаний был использован статический узел смешения с одной и той же геометрической структурой. Однако статический узел смешения в соответствии с каждой из Фиг. 17 или 18 был изготовлен из разных материалов, а именно, полипропилена и двух разных видов нержавеющей стали, один из которых является видом 1.4306.

На горизонтальной оси графика указывается число Вебера, безразмерное число, используемое для характеризации потоков текучей среды там, где имеется поверхность раздела между двумя разными текучими средами, особенно для многофазных потоков с сильно искривленными межфазными поверхностями, таких как дисперсии. Его можно считать мерой относительной величины инерции текучей среды по сравнению с ее поверхностным натяжением. Данная величина применима при анализе формирования капель и пузырьков.

На вертикальной оси указывается разность между xcrit_i и xcrit_d. xcrit_i представляет собой критическую долю воды для дисперсии воды в нефти, подлежащей инвертированию в статическом узле смешения в дисперсию нефти в воде. xcrit_d представляет собой долю воды, при которой дисперсия инвертировалась бы сама собой без применения статического узла смешения. Разность xcrit_i-xcrit_d обнаруживается в результате проведения эксперимента. Величины <0 показывают, что инверсия фазы из дисперсии воды в нефти в дисперсию нефти в воде была стимулирована статическим узлом смешения.

Все статические узлы смешения испытывались при разных величинах скорости потока. Первая группа кривых 51, 52, 53, 54, 55, показанных на Фиг. 17, была получена при скорости потока 0,75 м/с. Либо диспергатор DisS, либо диспергатор DisPP использовался в верхнем течении по отношению к смесителю для инверсии фазы. Диспергатор используется для образования дисперсии при экспериментальных уставках. Два диспергатора отличаются один от другого в том, что они изготовлены из стали в случае DisS и полипропилена в случае DisPP. Размер капель, полученных диспергаторами, различается, так что посредством применения диспергатора DisS получаются капли небольшого размера, тогда как посредством применения диспергатора DisPP получаются капли большего размера.

Представленные ниже цифровые обозначения относятся к Фиг. 17, в случае которой устройство для изофракционной инверсии фазы функционировало при 0,75 м/с:

51,54 кривая для смесителя PhIPP

52 кривая для смесителя PhIS1

53,55 кривая для смесителя PhIS2

Термин «PP» означает статический элемент смешения, изготовленный из пластика, в данном конкретном случае изготовленный из полипропилена.

Термин «S» означает статический элемент смешения, изготовленный из нержавеющей стали. В частности, нержавеющая сталь вида 1.4306 была использована для конструкции статического элемента смешения, посредством которой были получены наилучшие результаты.

Вторая группа кривых 56, 57, 58, 59, 60, которая показана на Фиг. 18, была получена при скорости потока 1 м/с.

56, 59 кривая для смесителя PhIPP

57 кривая для смесителя PhIS1

58, 60 кривая для смесителя PhIS2

Фиг. 17 по Фиг. 18 показывают, что изменение скорости потока к более высоким величинам существенно влияет на начальную точку инверсии фазы. Инверсия фазы происходит при более низких объемных долях дисперсной фазы, когда скорость потока меньше, и в соответствии с этим сравниваются результаты, полученные посредством одного типа статического узла смешения, в частности статического узла смешения, изготовленного из стали двух разных видов.

Диспергатор в соответствии с Фиг. 17 или Фиг. 18 является примером узла предварительной обработки и может быть клапаном или статическим узлом смешения, который расположен в узле для подачи текучей среды в верхнем течении от статического узла смешения. Такой узел предварительной обработки может быть добавлен к любому варианту осуществления, описанному выше. Как было обрисовано в связи с предшествующим уровнем техники, он может быть использован для генерации капель небольшого размера. Однако он используется для совершенно другой цели в связи с любым из описанных вариантов осуществления. Найдено, что посредством применения узла предварительной обработки, такого как клапан или статический узел смешения количество составных капель может быть дополнительно уменьшено. Дисперсия, выходящая из узла предварительной обработки, состоит из капель меньшего размера, чем дисперсия, поступающая в узел предварительной обработки. Когда дисперсия, полученная посредством узла предварительной обработки, вводится в статический узел смешения, инверсия фазы происходит более регулируемым образом. Опционально пополняющая текучая среда может быть добавлена в узел для подачи текучей среды перед узлом предварительной обработки или между узлом предварительной обработки и статическим узлом смешения.

Скорость потока дисперсии, имеющей динамическую вязкость меньше чем 0,02 Па·с, предпочтительно составляет самое большее 3,5 м/с, скорость потока дисперсии, имеющей динамическую вязкость от 0,02 Па·с до 0,1 Па·с предпочтительно составляет самое большее 2 м/с, скорость потока дисперсии, имеющей динамическую вязкость больше, чем 0,1 Па·с предпочтительно составляет самое большее 1 м/с.

Скорость потока вычисляется в отношении пустой трубы кругового поперечного сечения. Скорость потока определяется как объемный расход [м3/с], деленный на площадь поперечного сечения [м2] пустой трубы кругового поперечного сечения.

Для каждого из интервалов динамических вязкостей и скоростей потока были использованы следующие статические узлы смешения. Технические характеристики материалов соответствуют ранее указанным статическим узлам смешения, соответственно PhIPP представляет собой статический узел смешения типа SMV™ с поверхностями соприкосновения с текучей средой, изготовленными из полипропилена, PhIS1 представляет собой статический узел смешения типа SMV™ с поверхностями соприкосновения с текучей средой, изготовленными из стали общего назначения, PhIS2 представляет собой статический узел смешения типа SMV™ с поверхностями соприкосновения с текучей средой, изготовленными из нержавеющей стали вида 1.4306.

В частности, были использованы статические узлы смешения с геометрическими характеристиками, представленными в таблице 3.

Таблица 3 показывает, что заметно улучшенное снижение критической доли воды xcrit_i для любого материала с хорошей смачиваемостью для первой текучей среды, в данном случае воды, неожиданно связано с удельной площадью поверхности статического узла смешения. Соответственно, в частности, для статического узла смешения, изготовленного из металла, доля воды для инверсии фазы в соответствии с Фиг. 8 меньше чем 30%.

Посредством увеличения числа пластин, расположенных в потоке текучей среды, удельная площадь поверхности увеличивается. Например, для статического узла смешения PhIS2 получена удельная площадь поверхности 1524 [м2/м3]. Пластины расположены по существу параллельно основному направлению протекания, которое параллельно оси статического узла смешения, например оси 7 для статического узла смешения в соответствии с Фиг. 5a. Пластины предпочтительно являются гофрированными листами. Гофры предпочтительно наклонены к основному направлению протекания. Угол наклона гофра по отношению к оси составляет от 10 до 80° предпочтительно от 20 до 75°, наиболее предпочтительно от 30 до 60°. Гофры смежных пластин могут быть расположены перекрестным образом, посредством чего образуется структура с поперечным расположением гофров. Соответственно, пластины расположены бок о бок таким образом, что гофры соседних пластин противоположны один другому. Соответственно пластины определяют множество переходных каналов, через которые могут протекать первая и вторая текучие среды.

Данное изобретение не ограничивается системами нефти и воды. Оно в равной степени применимо к любой системе несмешивающихся текучих сред.

Данное изобретение не ограничивается применением для двух несмешивающихся текучих сред. Оно в равной степени применимо к смесям, содержащим более двух компонентов, и к смесям, содержащим твердотельную и/или газовую фазы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ НЕСМЕШИВАЮЩИХСЯ ТЕКУЧИХ СРЕД | 2009 |

|

RU2514989C2 |

| СИСТЕМА ЖИДКОСТНО-ЖИДКОСТНОЙ ОЧИСТКИ ОБРАЗЦА С АКУСТИЧЕСКИМ ОСАЖДЕНИЕМ | 2015 |

|

RU2689582C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ МНОГОФАЗНЫХ ТЕКУЧИХ СРЕД И ИХ ПРИМЕНЕНИЕ | 2009 |

|

RU2505335C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕ ОБРАЗУЮЩЕЙ ПРОБКИ СУСПЕНЗИИ ГИДРАТА | 2007 |

|

RU2425860C2 |

| ИЗГОТОВЛЕНИЕ ОТДЕЛЬНЫХ ТВЕРДЫХ ЧАСТИЦ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 2007 |

|

RU2466931C2 |

| КАРБОНИЗАЦИЯ И(ИЛИ) АКТИВИРОВАНИЕ УГЛЕРОДНОГО МАТЕРИАЛА | 2007 |

|

RU2478573C2 |

| МОДУЛЬНЫЕ ФИЛЬТРУЮЩИЕ ЭЛЕМЕНТЫ ДЛЯ ПРИМЕНЕНИЯ В КАРТРИДЖЕ С ФИЛЬТРОМ В ФИЛЬТРЕ | 2011 |

|

RU2561993C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КРЕМНИЙОРГАНИЧЕСКИХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2350373C2 |

| РАЗДЕЛИТЕЛЬНАЯ СИСТЕМА, СОДЕРЖАЩАЯ ВИХРЕВОЙ КЛАПАН | 2009 |

|

RU2490050C2 |

| ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ УРОВНЯ РАЗДЕЛА ФАЗ В МНОГОФАЗНОЙ ТЕКУЧЕЙ КОМПОЗИЦИИ | 2015 |

|

RU2682611C2 |

Изобретение относится к обработке дисперсий и может использоваться, например, при разделении нефти и воды. Дисперсия содержит первую текучую среду, образующую дисперсную фазу, и вторую текучую среду, образующую непрерывную фазу. Дисперсия в узле для подачи текучей среды подается в средство для инверсии фазы. Посредством этого первая текучая среда преобразуется из дисперсной фазы в непрерывную фазу, и вторая текучая среда преобразуется из непрерывной фазы в дисперсную фазу. Средство для инверсии фазы содержит элемент, предоставляющий поверхность соприкосновения с текучей средой для коалесценции в направлении протекания. Технический результат состоит в обеспечении инверсии фазы при более низкой объемной доле первой текучей среды, образующей дисперсную фазу. 2 н. и 21 з.п. ф-лы, 3 табл., 18 ил.

1. Способ инверсии фазы дисперсии, данная дисперсия содержит первую текучую среду, указанная первая текучая среда образует дисперсную фазу, и вторую текучую среду, указанная вторая текучая среда образует непрерывную фазу, включающий стадии подачи дисперсии в узле для подачи текучей среды в средство для инверсии фазы таким образом, что первая текучая среда преобразуется из дисперсной фазы в непрерывную фазу, и вторая текучая среда преобразуется из непрерывной фазы в дисперсную фазу, посредством чего капли первой текучей среды коалесцируют в направлении протекания на элементе, предоставляющем поверхность соприкосновения с текучей средой, в котором первая текучая среда (2) и вторая текучая среда (3) смешиваются при прохождении над поверхностью соприкосновения с текучей средой, при этом поверхность соприкосновения с текучей средой имеет удельную площадь, которая составляет по меньшей мере 400 м2/м3.

2. Устройство (1) для инверсии фазы дисперсии несмешивающихся текучих сред, содержащей первую текучую среду (2), указанная первая текучая среда образует дисперсную фазу, и вторую текучую среду (3), указанная вторая текучая среда образует непрерывную фазу, включающее узел (4) для подачи текучей среды, который подает первую текучую среду (2) и вторую текучую среду (3) в средство для инверсии фазы для преобразования части первой текучей среды (2) из дисперсной фазы в непрерывную фазу и для преобразования второй текучей среды (3) из непрерывной фазы в дисперсную фазу, отличающееся тем, что средство для инверсии фазы содержит элемент, предоставляющий поверхность соприкосновения с текучей средой для коалесценции в направлении протекания, при этом поверхность соприкосновения с текучей средой имеет удельную площадь, которая составляет по меньшей мере 400 м2/м3.

3. Устройство по п.2, в котором поверхность соприкосновения с текучей средой элемента сконфигурирована таким образом, что первая текучая среда, образующая дисперсную фазу, подвергается воздействию сдвиговых напряжений, предоставляя возможность каплям первой текучей среды, образующей дисперсную фазу, оставаться стабильными.

4. Устройство по любому из пп.2 или 3, в котором поверхность соприкосновения с текучей средой имеет удельную площадь больше, чем 750 м2/м3, предпочтительно больше, чем 1000 м2/м3.

5. Устройство по любому из пп.2 или 3, в котором элемент содержит статический узел смешения (5, 23, 24) для смешивания первой текучей среды (2) со второй текучей средой (3).

6. Устройство по п.5, в котором статический узел смешения (5, 23, 24) имеет гидравлический диаметр (30), который меньше чем 100 мм, преимущественно меньше чем 50 мм и наиболее предпочтительно меньше, чем 15 мм.

7. Устройство по любому из пп.2, 3 или 6, в котором элемент содержит поверхности соприкосновения с текучей средой, изготовленные из металла.

8. Устройство по любому из пп.2, 3 или 6, в котором поверхность соприкосновения с текучей средой обладает более высокой смачиваемостью для первой текучей среды (2), чем для второй текучей среды (3).

9. Устройство по любому из пунктов 2, 3 или 6, в котором поверхности соприкосновения с текучей средой содержат материалы с более высокой смачиваемостью для второй текучей среды, чем для первой текучей среды.

10. Устройство по п.9, в котором поверхности соприкосновения с текучей средой с различной способностью к смачиванию расположены в поочередной последовательности.

11. Устройство по любому из пп.2, 3, 6 или 10, в котором предусмотрено несколько статических узлов смешения (5, 23, 24) или статический узел смешения с гибридной структурой.

12. Устройство по любому из пп.2, 3, 6 или 10, в котором статический узел смешения (5, 23, 24) имеет ось (7), данный статический узел смешения также включает множество пластин (8), расположенных под углом к оси (19), для отклонения потока текучей среды от его основного направления протекания, параллельного указанной оси, до направления протекания под указанным углом.

13. Устройство по п.12, в котором указанный угол составляет от 10 до 80°, предпочтительно от 20 до 75°, наиболее предпочтительно от 30 до 60°.

14. Устройство по п.13, в котором пластины являются гофрированными листами.

15. Устройство по любому из пп.2, 3, 6 или 10, в котором статический узел смешения включает первую и вторую группу поперечных стержней (12, 13) или ребер (42, 43), расположенных в трубе (40), при этом поперечные стержни (12, 13) или ребра (42, 43) наклонены по отношению к основному направлению протекания, и первая группа поперечных стержней (12) или ребер (42) расположена в первой плоскости (14, 44), а вторая группа поперечных стержней (13) или ребер (43) расположена во второй плоскости (15, 45), посредством чего первая плоскость (14, 44) и вторая плоскость (15, 45) пересекаются одна с другой, и между первой (14, 44) и второй плоскостью (15, 45) образован угол (16, 46), составляющий по меньшей мере 30°, предпочтительно по меньшей мере 50° и наиболее предпочтительно примерно 90°.

16. Устройство по любому из пп.2, 3, 6, 10 или 14, в котором узел предварительной обработки расположен в узле для подачи текучей среды в верхнем течении средства для инверсии фазы.

17. Устройство по п.16, в котором узел предварительной обработки содержит элемент для генерации сдвиговых напряжений.

18. Устройство по любому из пп.2, 3, 6, 10, 14 или 17, в котором скорость потока дисперсии составляет самое большее 3,5 м/с.

19. Устройство по п.18, в котором дисперсия имеет динамическую вязкость меньше, чем 0,02 Па·с.

20. Устройство по любому из пп.2, 3, 6, 10, 14 или 17, в котором скорость потока дисперсии составляет самое большее 2 м/с.

21. Устройство по п.20, в котором дисперсия имеет динамическую вязкость от 0,02 Па·с до 0,1 Па·с.

22. Устройство по любому из пп.2, 3, 6, 10, 14 или 17, в котором скорость потока дисперсии составляет самое большее 1 м/с.

23. Устройство по п.22, в котором дисперсия имеет динамическую вязкость больше чем 0,1 Па·с.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Аппарат первичной подготовки нефти | 1990 |

|

SU1761189A1 |

| Статический смеситель | 1981 |

|

SU939048A1 |

| US 5507958 A, 16.04.1996 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2013-12-20—Публикация

2009-05-12—Подача