Область техники

Настоящее изобретение относится к опорному узлу для направления закрылка на крыле самолета во время развертывания закрылка от крыла. Узел включает в себя опору, которая способна направлять и поддерживать закрылок в широком диапазоне перемещения.

Уровень техники

Закрылок на самолете прикреплен к крылу на каждом конце закрылка. Концевая опора закрылка должна обеспечивать многочисленные степени свободы перемещения закрылка, при этом поддерживая закрылок во время всего этого перемещения. Основное направление перемещения закрылка во время развертывания и складывания может требовать, чтобы он следовал по аркообразному пути. Однако дополнительно к его основному направлению перемещения вспомогательные перемещения в других направлениях также могут иметь место вследствие, например, отклонений, вызванных сгибанием крыла, которые могут вызывать осевые изменения длины узла крыла, все из которых должны быть восприняты в опоре закрылка.

В более большом самолете может требоваться, чтобы закрылки следовали по более необычной и постоянно изменяющейся трехмерной арке перемещения во время развертывания, таким образом они эффективно проходят в ширину (т.е. в направлении, проходящем вдоль крыла) в направлении, которое, по существу, является перпендикулярным относительно направления потока воздуха по закрылку, когда он полностью развернут, и таким образом предполагается, что он находится в положении «по потоку». Это, в частности, представляет собой случай с закрылками, которые расположены по направлению к наружному концу крыла от фюзеляжа и которые не проходят в ширину в направлении вдоль крыла, которое является перпендикулярным относительно направления потока воздуха, когда они сложены, вследствие сужающегося характера заднего края крыла, на котором они установлены. Эта проблема является менее очевидной с закрылком, расположенным по направлению к внутреннему концу крыла, ближе к фюзеляжу, так как этот закрылок может, по существу, проходить в направлении ширины вдоль крыла и перпендикулярно относительно направления потока воздуха по крылу, когда он сложен. Следовательно, для внутреннего закрылка является возможным следовать по двухмерному пути во время развертывания для поддержания положения по потоку.

Обычно, традиционная конструкция, использующаяся для поддерживания конца закрылка, состоит из сложной дорожки и каретки, которая использует узел качающегося рычага. Хотя это обеспечивает многочисленные степени свободы перемещения закрылка, это является сложным, так как это требует большого количества частей. Ее громоздкость также вызывает сложности с разводкой электрической системы и увеличивает массу.

Было предложено обеспечение дорожки, которая имеет такую форму, чтобы обеспечить перемещение каретки по дорожке для следования по пути, имеющему направляющие элементы в трех измерениях. Дорожка может быть установлена либо на вспомогательном ребре в конструкции крыла, либо на конце самого закрылка. Хотя это решение приводит к уменьшению количества элементов, дорожка, которая имеет такую форму, чтобы обеспечить перемещение каретки, следующей по дорожке в трех измерениях, является сложной и дорогостоящей конструкцией для изготовления, и точный контроль для гарантирования того, что она была должным образом изготовлена касательно определенных размеров, является сложным при реализации. Также было установлено, что многорядные подшипники, которые следуют по трехмерной дорожке, подвергаются более высоким нагрузкам и более подвержены к заклиниванию и имеют более высокие скорости изнашивания вследствие истирания подшипника на поверхности дорожки и/или проскальзывания подшипника по поверхности дорожки, особенно, когда имеет место отклонение закрылка вследствие ненормальных схем нагрузки.

Обеспечение соответствующих отказоустойчивых элементов для обеспечения непрерывной работы, несмотря на отказ каких-либо основных элементов, также было проблематичным в каждом из предложений, указанных выше.

Настоящее изобретение стремится к обеспечению опорного узла, который, по существу, устраняет или смягчает проблемы и недостатки, описанные выше, и предложению значительных преимуществ по сравнению с существующими решениями исходя из уменьшенной сложности, уменьшенного физического размера и массы.

Краткое описание изобретения

В соответствии с настоящим изобретением создан опорный узел для направления закрылка на авиационном крыле во время развертывания закрылка, при этом узел содержит направляющую дорожку, задающую двухмерный путь, цилиндрический подшипниковый ведомый элемент, имеющий продольную ось, ограниченную таким образом, чтобы следовать по указанному пути во время развертывания закрылка, вал, проходящий от подшипникового ведомого элемента, и сферическую опору, соединяющую конец вала с подшипниковым ведомым элементом таким образом, что подшипниковый ведомый элемент является вращаемым относительно вала вокруг продольной оси подшипникового ведомого элемента, когда он перемещается по направляющему элементу, при этом сферическая опора также обеспечивает угловое поворачивание вала вокруг центра сферической опоры так, что закрылок, поддерживаемый указанным узлом, является свободным для перемещения во многих направлениях.

Опорный узел изобретения воспринимает все требующиеся степени свободы, которые применяются во время развертывания закрылков на самолете, например арка перемещения, отклонения при сгибании крыла и ненормальные способы развертывания закрылка, которые требуются для достижения движения по потоку.

Подшипниковый ведомый элемент, предпочтительно, содержит цилиндрический корпус подшипника. В предпочтительном варианте осуществления, подшипниковый ведомый элемент и направляющая дорожка имеют такие размеры, что подшипниковый ведомый элемент является свободным для качения по дорожке во время развертывания, посредством чего, уменьшая до минимума проскальзывание или стирание ведомого элемента на поверхности направляющего элемента, что привело бы к увеличенным скоростям изнашивания. В соответствии с идеалом корпус подшипника имеет диаметр, который незначительно меньше, чем расстояние между внутренними поверхностями боковых стенок. Нагрузка, прикладываемая к направляющей дорожке через опорный подшипниковый ведомый элемент, будет толкать корпус подшипника в контакт с одной из боковых стенок, и подшипниковый ведомый элемент будет кататься по поверхности боковой стенки. Однако следует понимать, что без какого-либо зазора между корпусом подшипника и другой боковой стенкой корпус терся бы об эту другую боковую стенку, увеличивая трение и скорости изнашивания. Зазор может быть порядка 0,5 мм.

В предпочтительном варианте осуществления, корпус подшипника и направляющая дорожка включают основные направляющие элементы, которые взаимодействуют друг с другом для размещения корпуса подшипника в направляющей дорожке.

Основные направляющие элементы могут в соответствии с идеалом содержать пару расположенных на расстоянии параллельных направляющих и пару соответствующим образом расположенных на расстоянии параллельных канавок, соответственно. Канавки и направляющие сопрягаются друг с другом таким образом, что подшипниковый ведомый элемент направляется по дорожке, когда он вращается. Направляющие, наиболее предпочтительно, образованы на внешней поверхности корпуса подшипника, при этом канавки прорезаны на поверхности направляющей дорожки. Однако направляющие также могут быть образованы на направляющей дорожке, в таком случае канавки образованы на поверхности корпуса подшипника.

В предпочтительном варианте осуществления, высота направляющих меньше чем глубина канавок для обеспечения того, чтобы главная область контакта между корпусом подшипника и направляющей дорожкой имела место по внешней поверхности корпуса подшипника, удаленной от канавок/ребер. Это обеспечивает то, что нагрузка распределяется по ширине корпуса подшипника, нежели чем только между ребрами и канавками, которые предназначены только для обеспечения средств для направления подшипникового ведомого элемента, когда он перемещается по дорожке. Предполагается, что между ребрами и канавками передается небольшая нагрузка, или нагрузка вообще не передается, для того, чтобы уменьшить до минимума вероятность отказа ребер.

В одном предпочтительном варианте осуществления, направляющая дорожка содержит заднюю стенку и пару противостоящих боковых стенок. Корпус подшипника в таком случае может быть ограничен между этими боковыми стенками для того, чтобы он перемещался только по пути, заданному между ними.

Предпочтительно, направляющая дорожка является открытой на обоих концах. В случае, если корпус подшипника или часть направляющих ломается, какие-либо отделившиеся части будут выпадать из направляющей дорожки через открытые концы, посредством чего предотвращается блокировка непрерывного перемещения корпуса подшипника по направляющей дорожке.

В другом варианте осуществления, направляющая дорожка содержит заднюю стенку и одну боковую стенку, отходящую от задней стенки. Это представляет собой вариант половинной дорожки первого варианта осуществления. Удерживающий элемент обеспечен для удерживания или захватывания корпуса подшипника на боковой стенке для того, чтобы он следовал по пути, заданному боковой стенкой, и предотвращает корпус подшипника от схода с направляющих в случае удара, тяжелой посадки или мгновенных больших нагрузок, которые могут испытываться в полете.

В варианте осуществления, имеющем две боковые стенки, направляющая дорожка, предпочтительно, имеет выступ, который располагается от каждой боковой стенки по направлению к противостоящей боковой стенке, при этом каждый выступ работает в качестве вспомогательных направляющих элементов для направления перемещения подшипникового ведомого элемента в направляющей дорожке в случае отказа основных направляющих элементов. Корпус подшипника расположен на расстоянии от вспомогательных направляющих элементов во время нормального использования, при котором канавки и направляющие взаимодействуют друг с другом, таким образом, нет увеличенного трения между корпусом подшипника и направляющей дорожкой.

Предпочтительно, подшипниковый ведомый элемент включает в себя цилиндрический отказоустойчивый роликовый элемент, неподвижно размещенный в корпусе подшипника. В идеальном случае отказоустойчивый роликовый элемент представляет собой посадку с натягом в корпусе подшипника.

Отказоустойчивый роликовый элемент может быть удобным образом закрыт на одном конце для того, чтобы закрывать конец корпуса подшипника, который расположен рядом с задней стенкой направляющей дорожки, когда опорный узел размещен в направляющей дорожке.

В предпочтительном варианте осуществления, расстояние между каждым выступом противостоящих боковых стенок направляющей дорожки меньше, чем диаметр отказоустойчивого роликового элемента, размещенного в корпусе подшипника. Это обеспечивает то, что корпус подшипника не может выйти из направляющей дорожки в случае, если направляющие и канавки станут расцепленными или сломаются.

Предпочтительно, подшипниковый ведомый элемент содержит вкладыш подшипника, расположенный в корпусе подшипника. Вкладыш подшипника задает охватывающий опорный элемент, имеющий частично сферическую вогнутую по форме опорную поверхность. Вкладыш подшипника может содержать две части дорожки подшипника, которые прилегают друг к другу, когда размещены в корпусе подшипника.

В предпочтительном варианте осуществления, вкладыш подшипника расположен в отказоустойчивом роликовом элементе.

Опорный узел, предпочтительно, включает в себя зажимное кольцо для удерживания вкладыша подшипника в отказоустойчивом роликовом элементе.

Предпочтительно, проходящий радиально внутрь выступ отходит от переднего края изогнутой поверхности корпуса подшипника для образования отверстия на конце корпуса подшипника, противоположном концу, закрытому отказоустойчивым роликовым элементом. Верхняя часть выступа, предпочтительно, имеет такую форму, что отверстие является частично коническим по форме, так что оно постепенно сужается внутрь по направлению к внутренней части корпуса в осевом направлении.

В одном варианте осуществления, выступ имеет направленную внутрь поверхность, имеющую форму для размещения переднего конца отказоустойчивого роликового элемента, удаленного от закрытого конца отказоустойчивого роликового элемента.

Направленная внутрь поверхность выступа корпуса подшипника может иметь форму для того, чтобы сопрягаться с зажимным кольцом в отказоустойчивом роликовом элементе.

Предпочтительно, вал содержит часть главного внешнего вала и часть вспомогательного внутреннего вала, вставленную в часть внешнего вала. Предпочтительно, между частями главного и вспомогательного валов существует небольшой зазор для того, чтобы нагрузка не прикладывалась к части вспомогательного внутреннего вала, пока не откажет часть главного внешнего вала.

В одном варианте осуществления, стопорное кольцо на одном конце валов, расположенном на расстоянии от подшипникового ведомого элемента, предназначено для сцепления внешнего вала и внутреннего вала друг с другом.

Внешний вал, предпочтительно, имеет охватываемую опорную часть, заданную частично сферической, имеющей выпуклую форму, опорной поверхностью в корпусе подшипника.

В одном варианте осуществления, частично сферическая имеющая выпуклую форму опорная поверхность расположена таким образом, чтобы быть обращенной к частично сферической имеющей вогнутую форму опорной поверхности, обеспеченной вкладышем подшипника.

Предпочтительно, опорные поверхности расположены на расстоянии друг от друга, и роликовый опорный элемент расположен в промежутке между опорными поверхностями.

Предпочтительно, роликовый опорный элемент содержит множество сферических роликовых подшипников, размещенных с возможностью вращения в сепараторе подшипника, при этом сферические роликовые подшипники имеют диаметр, по существу, равный расстоянию между противостоящими опорными поверхностями, таким образом, что они контактируют с обеими опорными поверхностями и катаются по обеим поверхностям, когда подшипниковый ведомый элемент вращается относительно вала вокруг продольной оси подшипникового ведомого элемента, когда он перемещается по дорожке и когда вал поворачивается в угловом направлении вокруг центра сферической опоры.

В одном варианте осуществления, вкладыш подшипника может содержать углубление, а сепаратор подшипника содержит выступ, который расположен в углублении для удерживания сепаратора подшипника на месте в промежутке между опорными поверхностями.

В одном варианте осуществления, линейный опорный элемент установлен на валу для обеспечения относительного перемещения между концом закрылка и подшипниковым ведомым элементом в осевом направлении, проходящем вдоль вала.

В предпочтительном варианте осуществления, линейный опорный элемент выполнен с возможностью прикрепления к закрылку на авиационном крыле, а направляющая дорожка выполнена с возможностью прикрепления к элементу конструкции авиационного крыла.

В соответствии с настоящим изобретением, также создано авиационное крыло, имеющее закрылок, поддерживаемый с помощью опорного узла в соответствии с изобретением, в котором направляющая дорожка прикреплена к крылу, а линейный опорный элемент на валу прикреплен к закрылку.

В соответствии с альтернативным аспектом настоящего изобретения, также создано авиационное крыло, имеющее закрылок, поддерживаемый с помощью опорного узла в соответствии с изобретением, в котором направляющая дорожка прикреплена к закрылку, а линейный опорный элемент на валу прикреплен к крылу.

Краткое описание изобретения

Варианты осуществления настоящего изобретения теперь будут описываться только в качестве примера и со ссылкой на прилагаемые чертежи, на которых:

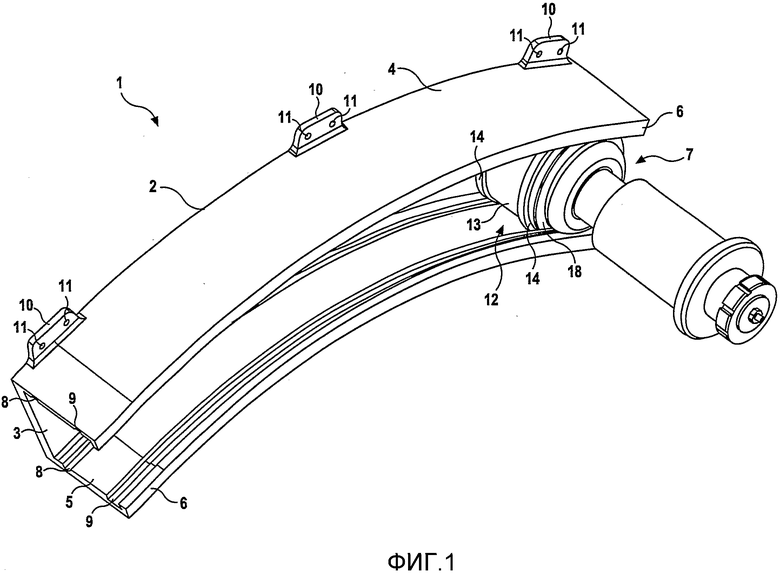

Фиг. 1 - вид в перспективе варианта осуществления изобретения, содержащего направляющую дорожку, подшипниковый ведомый элемент, расположенный в направляющей дорожке, и вал, поддерживающий линейную опору, проходящую от подшипникового ведомого элемента;

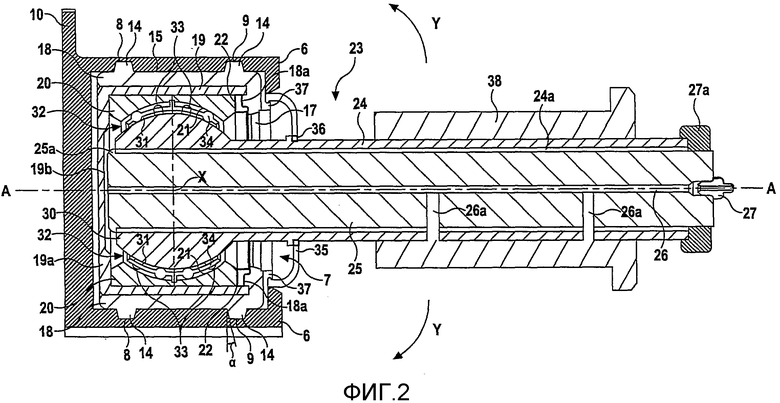

Фиг. 2 - вид сбоку в разрезе через направляющую дорожку, подшипниковый ведомый элемент и вал, как показано на Фиг. 1;

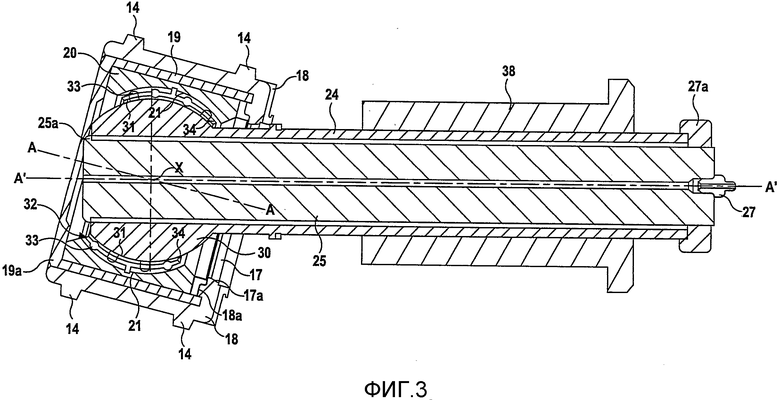

Фиг. 3 - вид сбоку в разрезе Фиг. 2, но после того, как вал был повернут вокруг точки Х в плоскости чертежа;

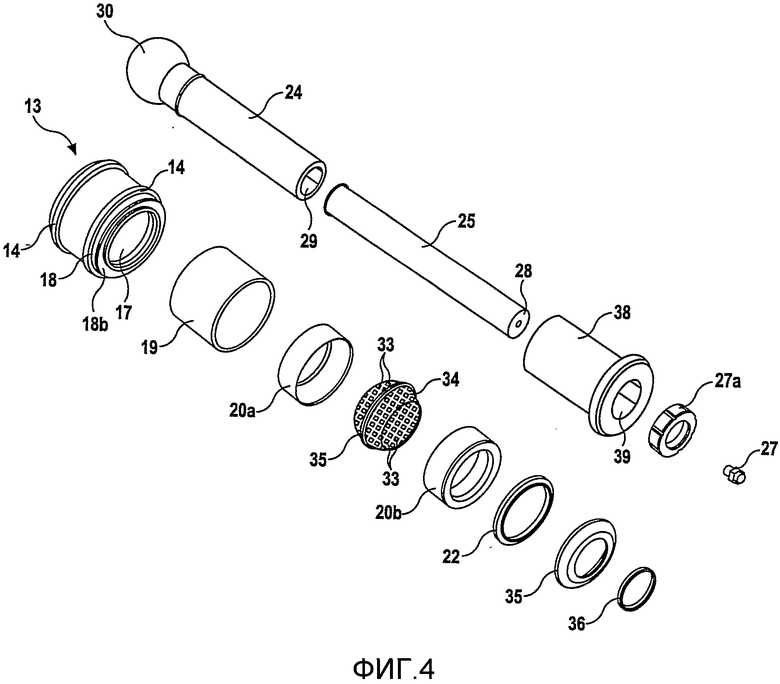

Фиг. 4 - вид в перспективе с разнесением деталей подшипникового ведомого элемента и узла вала, показанных на Фиг. 1 и 2;

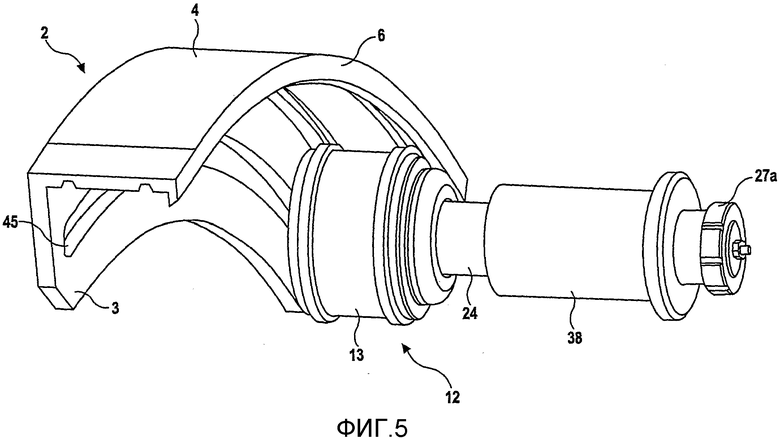

Фиг. 5 - первый вид в перспективе альтернативного варианта осуществления с модифицированной L-образной направляющей дорожкой;

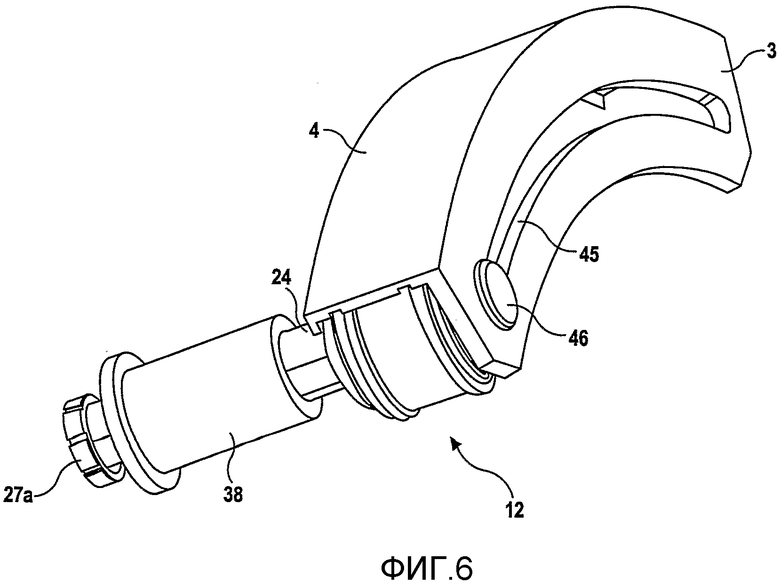

Фиг. 6 - второй вид в перспективе альтернативного варианта осуществления, показанного на Фиг. 5;

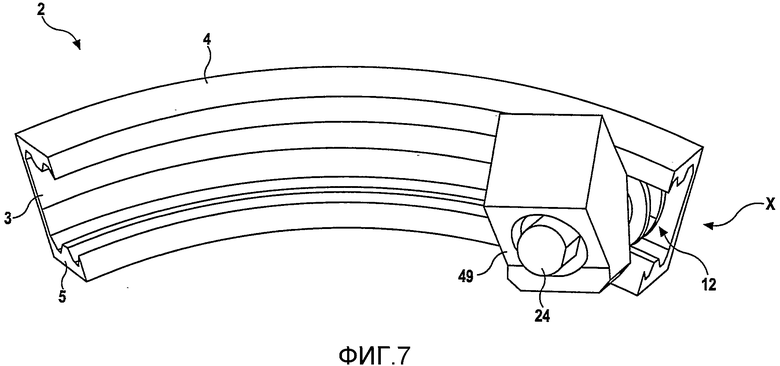

Фиг. 7 - вид в перспективе еще одного другого альтернативного варианта осуществления направляющей дорожки, причем дорожка задает частично повернутый стреловидный профиль;

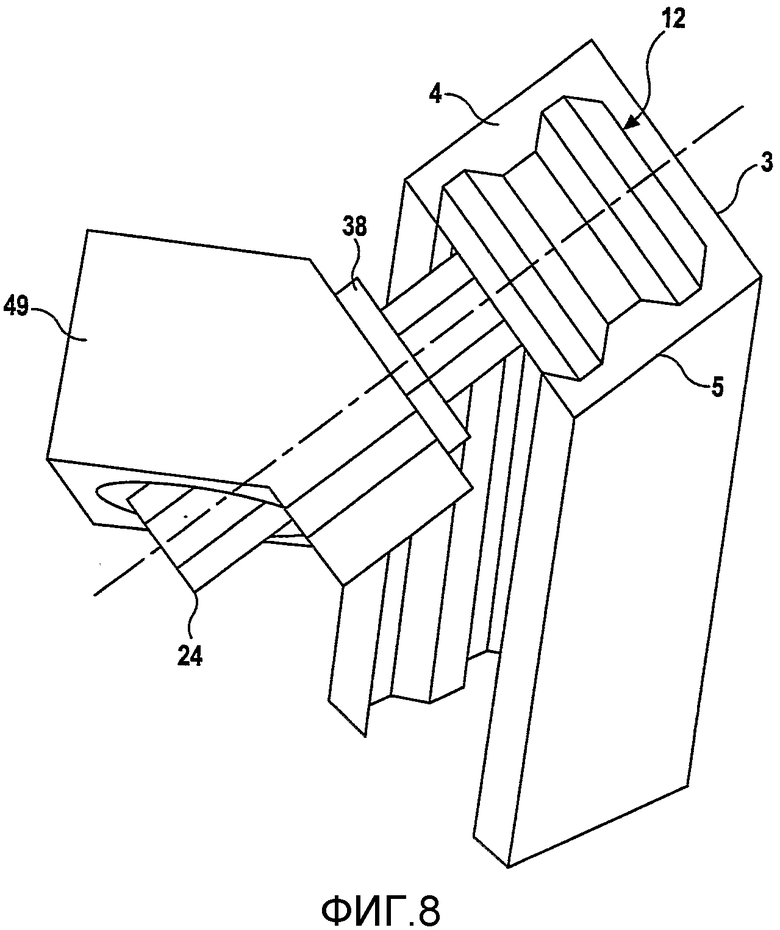

Фиг. 8 - вид с торца альтернативного варианта осуществления направляющей дорожки с Фиг. 7; и

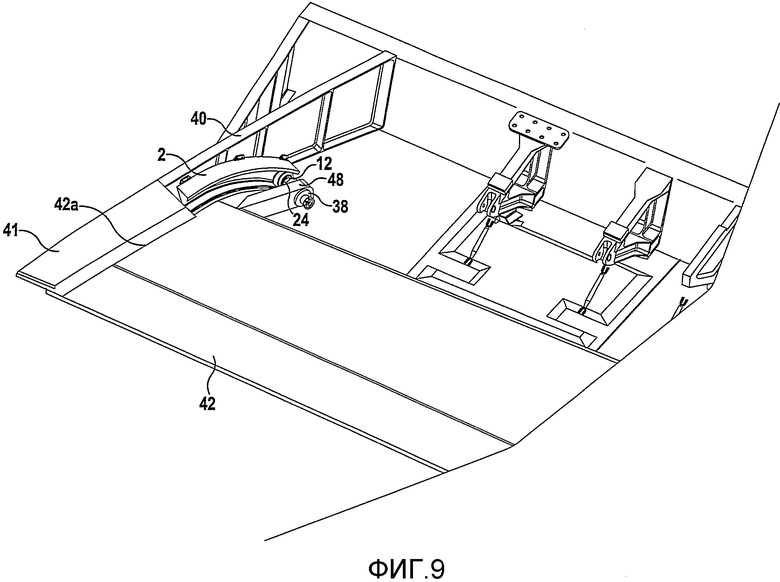

Фиг. 9 - направляющая дорожка, прикрепленная к вспомогательному ребру, образующему конструкцию авиационного крыла, с линейной опорой, установленной на удлиняющем рычаге, соединенном с концевым закрылком авиационного крыла.

Подробное описание изобретения

На Фиг. 1 показан вид в перспективе опорного узла 1 для направления конца закрылка 42 (см. Фиг. 9) на авиационном крыле 41 во время развертывания закрылка 42. Опорный узел 1 содержит имеющую форму арки направляющую дорожку 2, которая является открытой на обоих концах и имеет, в общем смысле, С-образную форму поперечного сечения, заданную задней стенкой 3 и двумя изогнутыми боковыми стенками 4, 5, которые являются параллельными друг другу и проходят вперед от задней стенки 3. Передний край каждой боковой стенки 4, 5 заканчивается выступом 6, который проходит внутрь к противоположной боковой стенке 4, 5. Имеется группа фланцев 10, выступающих вверх от заднего края верхней боковой стенки 4, для обеспечения неподвижного крепления направляющей дорожки 2 либо к вспомогательной конструкции ребра, либо к внутренней конструкции 40 крыла (см. Фиг. 9) авиационного крыла 41, либо к закрылку или удлинению закрылка посредством использования, например, болтов (не показано), проходящих через отверстия 11 в каждом фланце 10.

Пара расположенных на расстоянии параллельных канавок 8, 9 также образована на внутренней поверхности каждой боковой стенки 4, 5 и проходит по всей длине направляющей дорожки 2. Направляющая дорожка 2 также имеет открытую переднюю сторону или входную часть 7 между выступами 6 на каждой боковой стенке 4, 5.

Направляющая дорожка 2 задает аркообразный путь, который проходит только в двух измерениях, и таким образом не вызывает каких-либо значительных трудностей при обработке или проблем с контролем допустимых значений по сравнению с дорожкой, задающей трехмерный путь.

Цилиндрический подшипниковый ведомый элемент 12, имеющий корпус 13 подшипника, расположен в направляющей дорожке 2 и имеет такие размеры, чтобы он мог свободно вращаться вокруг его продольной оси, А-А на Фиг. 2, для качения по направляющей дорожке 2 без проскальзывания при нормальном использовании, когда он следует по двухмерному пути, заданному формой дорожки, во время перемещения закрылка при развертывании.

Корпус 13 подшипника имеет пару проходящих в окружном направлении расположенных на расстоянии параллельных ребер или направляющих 14, образованных на его вешней поверхности, и каждое ребро 14 сопрягается с соответствующей одной из канавок 8, 9, образованных на каждой из боковых стенок 4, 5 направляющей дорожки 2. Сцепление ребер 14 и канавок 8, 9 работает в качестве основных направляющих элементов для подшипникового ведомого элемента 12. Сцепление ребер 14 в канавках 8, 9 захватывает подшипниковый ведомый элемент 12 в направляющей дорожке 2 таким образом, что он вынужден кататься вдоль двухмерного пути, заданного направляющей дорожкой 2. Следовательно, подшипниковый ведомый элемент 12 удерживается захваченным в направляющей дорожке 2 и может быть снят из направляющей дорожки 2 только через один из его открытых концов. Для обеспечения того, чтобы подшипниковый ведомый элемент 12 не выходил из направляющей дорожки 2 через открытые концы во время нормального использования, длина дорожки выбирается такой, чтобы она была больше максимальной протяженности перемещения подшипникового ведомого элемента 12 по дорожке 2 в обоих направлениях во время развертывания закрылка 42.

Высота ребер 14 меньше, чем глубина канавок 8, 9 для обеспечения того, чтобы основная область контакта между корпусом 13 подшипника и направляющей дорожкой 2 проходила через внешнюю поверхность корпуса 13 подшипника на расстоянии от канавок/ребер 8, 9; 14. Это обеспечивает то, что нагрузка распределяется по ширине корпуса 13 подшипника, нежели чем только между ребрами 14 и канавками 8, 9, которые предназначены только для обеспечения средств для направления подшипникового ведомого элемента 12, когда он перемещается по направляющей дорожке 2. Предполагается, что небольшая нагрузка передается или нагрузка не передается между ребрами 14 и канавками 8, 9 для того, чтобы уменьшить до минимума вероятность отказа ребер 14. Канавки и направляющие в конечном счете выполнены для сопротивления осевым нагрузкам таким образом, что все осевое перемещение воспринимается линейным опорным элементом.

Следует понимать, что профиль ребер 14 и соответствующих канавок 8, 9 может принимать многие другие формы. Предусмотрено, что боковые поверхности ребер 14 и канавок 8, 9 могут быть расположены под углом. Например, угол α (см. Фиг. 2) может составлять приблизительно 15 градусов. Однако предусмотрено, что этот угол может изменяться от 0 до 45 градусов.

Хотя в описываемом варианте осуществления показаны ребра 14, образованные на корпусе 13 подшипника, и соответствующие канавки 8, 9, образованные на направляющей дорожке 2, предусмотрено, что ребра 14 взамен могут быть образованы на внешней поверхности корпуса 13 подшипника, а канавки 8, 9 могут быть образованы на направляющей дорожке 2. Более того, могут иметь место только одна или больше чем две взаимодействующие канавки 8, 9 и ребра 14, хотя было установлено, что два является предпочтительным, так как это уменьшает до минимума какую-либо неустойчивость вследствие ненормальной вибрации или колебательных эффектов подшипникового ведомого элемента, когда он перемещается по направляющей дорожке 2.

До сборки корпус 13 подшипника является открытым на его внутреннем конце, т.е. конце, который располагается ближе всего к задней стенке 3 направляющей дорожки 2, когда подшипниковый ведомый элемент 12 размещен в направляющей дорожке 2. Другой внешний конец корпуса 13 подшипника также имеет отверстие 17, но это отверстие имеет меньший диаметр, чем отверстие на внутреннем конце корпуса 13 подшипника, так как стенка корпуса 13 подшипника имеет проходящий радиально внутрь выступ 18. Предпочтительно, концевая поверхность 17а выступа имеет такую форму, что отверстие является частично коническим по форме, так что оно постепенно сужается внутрь по направлению к внутренней части корпуса в осевом направлении для целей, которые будут объяснены ниже.

Во время сборки отказоустойчивый роликовый элемент 19 устанавливается через открытый внутренний конец корпуса подшипника таким образом, что он становится вставленным в корпус 13 подшипника. Отказоустойчивый роликовый элемент 19 имеет чашеобразную форму и таким образом его нижняя стенка 19а закрывает внутренний конец корпуса 13 подшипника рядом с задней стенкой 3 дорожки 2. Углубление 19b образовано на внутренней поверхности нижней стенки 19а для целей, которые станут очевидными. Отказоустойчивый роликовый элемент 19 располагается с большим трением или с посадкой с натягом в корпусе 13 подшипника таким образом, что они становятся неподвижно соединенными друг с другом. Функция отказоустойчивого роликового элемента 19 заключается в обеспечении того, чтобы подшипниковый ведомый элемент 12 оставался захваченным в направляющей дорожке 2 и продолжал выполнять его функцию, несмотря на отказ корпуса 13 подшипника, что будет очевидным из описания, которое следует.

Как можно также увидеть на Фиг. 2 и 3, корпус 13 подшипника также включает в себя первую и вторую части 20а, 20b дорожки подшипника, размещенные в отказоустойчивом роликовом элементе 19. Части 20а, 20b дорожки подшипника вместе образуют вкладыш 20 подшипника, а внутренняя поверхность вкладыша 20 подшипника представляет собой часть частично сферическую имеющую вогнутую форму или охватывающую опорную поверхность 21. Части 20а, 20b дорожки подшипника удерживаются в отказоустойчивом роликовом элементе 19 посредством зажимного кольца 22, которое сцепляется с внутренней поверхностью отказоустойчивого роликового элемента 19, как только части 20а, 20b дорожки подшипника были вставлены в отказоустойчивый роликовый элемент 19.

Выступ 18 корпуса подшипника имеет направленную внутрь поверхность 18а, которая имеет форму, чтобы соответствовать форме зажимного кольца 22, так что зажимное кольцо 22 располагается на образовании 18а, когда отказоустойчивый роликовый элемент 19 размещен в корпусе 13 подшипника.

Один конец вала 23 размещен в корпусе 13 подшипника и проходит от него через зажимное кольцо 22, отверстие 17 и через входную часть 7 направляющей дорожки 2. Вал 23 имеет упрочненную трубчатую часть 24 внешнего или главного вала и более пластичную внутреннюю отказоустойчивую часть 25, которая вставлена во внешнюю часть 24. Часть 25 внутреннего вала выполняет незначительную функцию во время нормальной работы, за исключением обеспечения проходящего в осевом направлении канала 26 для прохода смазочной жидкости вдоль внутреннего вала 25 во внутреннюю часть корпуса 13 подшипника, которая может подаваться в канал 26 посредством ниппеля 27 для смазки на конце внутреннего вала 25, расположенного на расстоянии от корпуса 13 подшипника. При условиях, в которых внешний вал 24 отказывает, внутренний вал 25 воспринимает нагрузку и обеспечивает то, чтобы узел продолжал работать надлежащим образом до тех пор, пока не становится возможной замена внешнего вала 24. Часть 25 внутреннего вала и часть 24 внешнего вала, предпочтительно, отделены зазором 24а, проходящим вдоль длины валов 24, 25.

Внешняя поверхность внутреннего отказоустойчивого вала 25 имеет спрямленную область 28 (см. Фиг. 4), увеличивающую длину вала 25, а стенка внешнего вала 24 имеет соответствующим образом спрямленную область 29. Спрямленные области 28, 29 взаимодействуют друг с другом, когда внутренний вал 25 скользит во внешнем валу 24, для предотвращения относительного вращения главного и отказоустойчивого валов 24, 25.

Отказоустойчивый вал 25 длиннее, чем главный вал 24, и расположен таким образом, чтобы проходить за пределы внешнего вала 24 на каждом конце. В корпусе 13 подшипника конец отказоустойчивого вала 25 имеет выполненный в виде одного целого фланец 25а, который проходит радиально вокруг конца внешнего вала 24, для предотвращения выскальзывания внешнего вала 24 за пределы конца внутреннего вала 25. На другом конце кольцевая стопорная гайка 27а также сцепляет главный и отказоустойчивый валы 24, 25 друг с другом для предотвращения относительного осевого перемещения между ними.

Стенка внешнего вала 24 имеет увеличенную в диаметре круглую верхнюю часть 30 в корпусе 13 подшипника, которая имеет частично сферическую имеющую выпуклую форму или охватываемую внешнюю опорную поверхность 31, которая соответствует частично сферической имеющей вогнутую форму охватывающей внешней опорной поверхности 21, образованной вкладышем 20 подшипника. Промежуток 32 образован между частично сферической внешней поверхностью 31 увеличенной в диаметре верхней части 30 внешнего вала 24 и внутренней частично сферической поверхностью 21 вкладыша 20 подшипника, и группа 33 шариковых подшипников размещена в промежутке 32. Шариковые подшипники 33 удерживаются в поддерживающем сепараторе 34.

Поддерживающий сепаратор 34 и группа 33 шариковых подшипников эффективно перемещаются в промежутке 32 между верхней частью 30 и вкладышем 20 подшипника, но поддерживающий сепаратор 34 также обеспечен с проходящим в окружном направлении буртиком 35 (видимым на Фиг. 2, но наиболее отчетливо показанным на Фиг. 4) для сцепления с гнездом 36 соответствующей формы, образованным между каждой частью 20а, 20b дорожки подшипника вкладыша 20 подшипника, для захватывания поддерживающего сепаратора 34 таким образом, чтобы сам поддерживающий сепаратор оставался неподвижным.

Подшипниковый ведомый элемент 12, который содержит корпус 13 подшипника, отказоустойчивый роликовый элемент 19, вкладыш 20 подшипника и удерживающее кольцо 22, образует сферический подшипниковый узел вместе с верхней частью 30 на главном валу 24, группой 33 шариковых подшипников и поддерживающим сепаратором 34. Этот сферический подшипниковый узел обеспечивает возможность радиального перемещения закрылка во время развертывания и также обеспечивает возможность вращения подшипникового ведомого элемента 12 вокруг его продольной оси А-А относительно вала, независимо от ориентации вала 24, таким образом, что он катается по направляющей дорожке 2 во время нормальной работы. Сферический подшипниковый узел обеспечивает неограниченную свободу перемещения, т.е. угловой поворот вала 24 во всех измерениях вокруг центра сферического подшипникового узла, перемещение которого ограничивается только максимальным углом, при котором вал 24 сталкивается с корпусом 13 подшипника. Следует также понимать, что вращение вала вокруг его продольной оси относительно корпуса подшипника также является возможным и может быть необходимым в зависимости от траектории развертывания закрылка.

Следует понимать, что вал 23 и корпус 13 подшипника могут поворачиваться относительно друг друга вокруг точки, обозначенной X на Фиг. 2, во всех направлениях (таких, как обозначенные с помощью стрелок Y на Фиг. 2 и как показано на Фиг. 3). Точка Х лежит на продольной оси А-А подшипникового ведомого элемента 12 и является центром теоретической сферы, образованной контуром частично сферической внешней поверхности верхней части 30 на главном валу 24 и частично сферической внутренней поверхности 21 вкладыша 20 подшипника. На Фиг. 2, положение вала 24 является таким, что продольная ось А-А подшипникового ведомого элемента 12 и продольная ось вала 24 являются соосными. Однако, как будет очевидным из рассмотрения Фиг. 3, ось А-А подшипникового ведомого элемента теперь расположена под углом относительно продольной оси А'-А' вала 24. Независимо от того, являются ли эти оси соосными или расположенными под углом относительно друг к другу, подшипниковый ведомый элемент 12 по-прежнему может вращаться относительно вала 24 вокруг его продольной оси А-А благодаря сферическому подшипниковому узлу. Следует отметить, что направляющая дорожка 2 и манжета 35 были опущены на Фиг. 3 для ясности.

Угловой предел перемещения вала 23 определяется диаметром главного вала 24 относительно диаметра отверстия между концевыми поверхностями 17а выступа 18 корпуса 13 подшипника, когда главный вал 24 будет сталкиваться с краем 17а корпуса 13 подшипника, когда будет достигнут предел перемещения. Чем больше диаметр вала 24, тем меньше будет арка перемещения вала 24. Предполагается, что вал 24 должен быть способным обеспечивать приблизительно +/-23 градуса углового перемещения во всех плоскостях до удара с краем 18, и таким образом, в действительности, вал 24 будет вращаемым на протяжении всей 30- градусной конической арки перемещения. Наиболее нагруженным элементом узла является вал 24, и таким образом изгибающий момент вала 24 управляет всей конструкцией и размерами сферического подшипникового узла, который требуется для данного применения. Как упомянуто ранее, концевая поверхность 17а, предпочтительно, имеет такую форму, что отверстие является частично коническим по форме, таким образом оно постепенно сужается внутрь по направлению к внутренней части корпуса в осевом направлении таким образом, что в случае контакта между валом 24 и краем 18, контакт будет по всей имеющей коническую форму стороне поверхности 17а, тем самым исключая какой-либо точечный контакт между валом 24 и корпусом 13 подшипника. Следует понимать, что во время нормальной работы не будет иметь место контакт между поверхностью 17а и валом 24, а также то, что промежуток с углом в, по меньшей мере, 1 градус будет включен в конструкцию, т.е. ограничения перемещения регулируются геометрией закрылка, а не опорным узлом. Вал 24 показан с его наиболее крайним углом наклона на Фиг. 3, из которой является очевидным, что вал 24 находится непосредственно перед контактом с расположенной под углом поверхностью 17а выступа 18.

Дополнительно к обеспечению возможности вращения подшипникового ведомого элемента 12 вокруг его продольной оси и поворачивания вала 24 вокруг центра Х сферического подшипника сферический подшипниковый узел также обеспечивает возможность вращения вала 24 вокруг его продольной оси относительно подшипникового ведомого элемента 12, посредством чего обеспечивая перемещение со многими степенями свободы для закрылка, установленного на опорном узле.

Было установлено, что так как все усилия (качения, вращения и осевые) действуют через теоретически центральную точку Х сферического подшипникового узла, какое-либо отклонение, которое возникает, является саморегулирующимся, так что корпус 13 не может заклинить в направляющей дорожке 2, так как сферическая/роликовая функция подшипникового узла компенсирует заклинивающие усилия и освобождает себя на непрерывной основе на протяжении всего его перемещения. Также, когда прикладывается нагрузка, в горизонтальной и вертикальной плоскости имеет место способность к самовыравниванию и компенсированию.

Как объяснено выше, дополнительно к угловому перемещению вала 24 вокруг центральной точки Х, вышеописанная конфигурация также обеспечивает возможность вращения подшипникового ведомого элемента 12 вокруг его продольной оси А-А, когда он катится по направляющей дорожке 2.

Было установлено, что сферический подшипниковый узел уменьшает до минимума внутреннее трение между опорными поверхностями и увеличивает быстроту реагирования, а также уменьшает до минимума проскальзывание корпуса 13 подшипника, когда он перемещается по направляющей дорожке 2. Как уже было упомянуто выше, канал 26 обеспечен во внутреннем отказоустойчивом валу 25 для обеспечения подачи смазочной жидкости к группе 33 шариковых подшипников в сферическом подшипниковом узле, и торцевая стенка отказоустойчивого роликового элемента 19 имеет углубление 19b, которое обеспечивает промежуток между концом отказоустойчивого вала 25 и торцевой стенкой отказоустойчивого роликового элемента 19 для обеспечения протекания смазочной жидкости в корпус 13 подшипника и смазки группы 33 шариковых подшипников и опорных поверхностей 21, 31. Промежуток 19b также обеспечивает достаточный зазор между концом вала 24, 25, так что вал может поворачиваться вокруг точки Х, не вступая в контакт с торцевой стенкой 19а отказоустойчивого роликового элемента 19. Радиально проходящие смазочные каналы 26а также отходят от канала 26 по направлению к линейному опорному элементу 38 (указанному ниже) для того, чтобы обеспечить смазку для линейного опорного элемента 38.

Следует понимать, что смазочный канал 26 и смазочные каналы 26а составляют проточную систему смазки, так что когда свежее смазочное вещество вынуждено перемещаться в канал 26 через ниппель 27 для смазки, который блокирует себя после использования, старое смазочное вещество будет выталкиваться главным образом вокруг разъемного скользящего кольца 36 вследствие перемещений подшипника. Этот проточный способ смазывания с помощью положительного давления должен исключать попадание загрязнения в корпус подшипника.

Хотя роликовый подшипник рассматривается предпочтительным, также предусматривается, что может использоваться подшипник скольжения, например бессмазочный ПТФЭ подшипник скольжения. Подшипник скольжения снижает риск попадания металлической крошки и загрязнения, которое может происходить со смазываемыми подшипниками. Однако работа такого подшипника ограничена вследствие увеличенной склонности подшипникового ведомого элемента проскальзывать по направляющей дорожке из-за требований к высокому крутящему моменту как при ненагруженном, так и при нагруженном состояниях, приводя к увеличенному трению и изнашиванию элементов.

Если подлежат использованию подшипники скольжения, считалось возможным уменьшить до минимума проскальзывание подшипникового ведомого элемента посредством обеспечения направляющей дорожки 2 с элементом зубчатой рейки и соответствующими сопрягающими зубцами на внешней поверхности корпуса 13 подшипника для того, чтобы обеспечить жесткую передачу между направляющей дорожкой 2 и корпусом 13 подшипника. Однако, хотя это будет полностью исключать проскальзывание корпуса 13 подшипника в направляющей дорожке 2, это увеличивает сложность и является непрактичным, так как возможность проскальзывания корпуса 13 подшипника по дорожке 2 может быть желаемой в режиме защищенных отказов, в котором сам сферический подшипниковый узел отказал.

Гибкая резиновая манжета 35 проходит вокруг отверстия 17 в корпусе 13 подшипника и проходит вокруг вала 24 для того, чтобы предотвращать попадание отходов или загрязняющих веществ в сферический подшипниковый узел. Резиновая манжета 35 устанавливается на вал 24 посредством использования разъемного скользящего кольца 36 для предотвращения скручивания резиновой манжеты 35 вследствие какого-либо вращения вала 24 во время развертывания закрылка 42. Резиновая манжета 35 прикрепляется к имеющему форму крюка образованию 37 на внешней поверхности 18b проходящего радиально внутрь выступа 18 корпуса 13 подшипника.

Линейный опорный элемент 38 установлен на части главного вала 24, отходящей от корпуса 13 подшипника. Линейный опорный элемент 38, предпочтительно, представляет собой линейную опору с рециркулирующими шариками, хотя он также может представлять собой скользящий или некоторый другой тип роликового подшипника. Линейный опорный элемент 38 обеспечивает возможность относительного перемещения между валом 24 и частью самолета, на которую линейный опорный элемент 38 устанавливается (будь то конструкция закрылка или крыла) в осевом направлении вдоль длины вала 24, и предназначен для приспосабливания к вызванным сгибаниям крыла изменениям длины в узле крыла и отклонениям. Линейная опора 38 имеет спрямленную внутреннюю поверхность 39, которая сопрягается со спрямленным участком 29 стенки внешнего вала 24 таким образом, что линейная опора не может вращаться относительно внешнего вала 24, при этом все усилия вращения будут восприниматься через сферический подшипниковый узел.

В альтернативном варианте осуществления, линейная опора может быть расположена между внутренним и внешним валами таким образом, что внутренний и внешний валы скользят относительно друг друга для обеспечения изменений осевого расстояния между закрылком и авиационным крылом. Например, внешний вал может образовывать часть или проходить только в сферическом подшипниковом узле, и линейный опорный элемент может располагаться между внешним валом и внутренним валом в сферическом подшипниковом узле таким образом, что внутренний вал скользит в осевом направлении через сферический подшипниковый узел относительно внешнего вала. между концом внутреннего вала и торцевой стенкой отказоустойчивого роликового элемента 19 должен быть образован дополнительный зазор, так что конец вала может выступать дальше от сферического подшипникового узла во время относительного перемещения внутреннего вала в осевом направлении. Однако, предпочтительно, внутренний и внешний валы остаются в зафиксированных относительных положениях, чтобы внутренний вал использовался только в случае отказа внешнего вала, обеспечивая таким образом отказоустойчивость.

Следует понимать, что ось линейной опоры 38 является соосной с осью вала 24, которая проходит через теоретическую центральную точку Х сферического подшипникового узла. Предусматривается, что линейный опорный элемент 38 требует способность воспринимать усилие в 20 кН и удлинение/сжатие при сгибании крыла в +/-23 мм, таким образом обеспечивая 46 мм боковое перемещение в конструкции опоры, хотя следует понимать, что могут быть предусмотрены бόльшие нагрузки и диапазон перемещений.

Дополнительная альтернативная форма для направляющей дорожки показана на Фиг. 7 и 8. В этом варианте осуществления, направляющая дорожка 2 имеет, в общем смысле, стреловидный или повернутый профиль. Однако, несмотря на очевидное ошибочное восприятие того, что дорожка 2 проходит в трех измерениях, она по-прежнему задает двухмерную траекторию. Это может быть более легко понятным из Фиг. 8, на которой показан вид при рассмотрении непосредственно с одного конца дорожки 2, т.е. в направлении стрелки Х с Фиг. 7. Как также показано на Фиг. 7 и 8, рычаг 49 с 45-градусным расположением установлен на линейный опорный элемент 38, который установлен на конце закрылка.

Ссылка была уже сделана на обеспечение различных отказоустойчивых элементов, которые включены в конструкцию для обеспечения того, что опорный узел будет продолжать выполнять его функцию, даже если один из главных элементов сломается или откажет. Например, направляющая дорожка 2 остается открытой на обоих концах, так что в случае отказа и разрушения корпуса 13 подшипника сломанные части будут выпадать из направляющей дорожки 2 через открытые концы благодаря аркообразной форме направляющей дорожки 2. Следовательно, перемещение остающегося узла по дорожке 2 не будет блокироваться или ограничиваться.

Как уже было упомянуто выше, отказоустойчивый роликовый элемент 19 обеспечивает то, что если отказывает корпус 13 подшипника, отказоустойчивый роликовый элемент 19 будет продолжать выполнять функцию корпуса 13 подшипника и будет скользить или проскальзывать по направляющей дорожке 2, несмотря на недостаток взаимодействия канавок 8, 9 и ребер 14. Однако следует понимать, что обеспечение отказоустойчивого роликового элемента 19 является дополнительным, и части 20а, 20b дорожки подшипника могут размещаться непосредственно в корпусе 13 подшипника.

Также следует понимать, что корпус 13 подшипника будет по-прежнему перемещаться по направляющей дорожке 2 даже в отсутствии взаимодействия между ребрами 14 и канавками 8, 9, и степень проскальзывания предусматривается в качестве отказоустойчивости в случае поломки ребер 14. Более того, задняя стенка 3 направляющей дорожки 2 работает в качестве направляющей поверхности, а выступ 6, отходящий от каждой боковой стенки 4, 5, работает в качестве вспомогательного направляющего элемента для направления и удерживания корпуса 13 подшипника в направляющей дорожке 2 в случае отказа ребер 14. Как показано на Фиг. 2, ширина корпуса 13 подшипника меньше, чем расстояние между задней стенкой 3 и выступом 6, таким образом при нормальной работе, когда ребра 14 размещены в канавках 8, 9, корпус 13 подшипника не контактирует либо с задней стенкой 3, либо с выступом 6, отходящим от каждой боковой стенки 4, 5 направляющей дорожки 2.

Следует понимать, что выступы 6 на каждой боковой стенке 4, 5 корпуса 13 подшипника проходят внутрь по направлению друг к другу от передних краев боковых стенок 4, 5 до некоторой степени так, что, даже если корпус 13 подшипника ломается и отпадает, отказоустойчивый удерживающий элемент 19 не может выйти за направляющую дорожку, так как он удерживается в направляющей дорожке 2 посредством выступа 6, который проходит за пределы конца отказоустойчивого роликового элемента 19.

Линейный опорный элемент 38, предпочтительно, имеет внутренний и внешний корпус линейной опоры, так что если один корпус отказывает, другой корпус воспринимает нагрузку. Более того, как уже было описано выше, в случае, если главный вал 24 отказывает, взамен внутренний отказоустойчивый вал 25 будет воспринимать нагрузку, хотя следует понимать, что главный вал 24 может не иметь отказоустойчивого элемента и таким образом может быть единым валом, а не одним валом, вставленным в другой.

В альтернативном варианте осуществления, направляющая дорожка 2 может быть L-образной формы, как показано на Фиг. 5 и 6. В этом варианте осуществления, нижняя боковая стенка 5 была опущена, так как она в общем смысле служит только для удерживания корпуса 13 подшипника в направляющей дорожке 2, и все нагрузки, приложенные к направляющей дорожке 2 подшипниковым ведомым элементом 12, проходят через верхнюю боковую стенку 4. Для обеспечения того, чтобы корпус 13 подшипника не мог выпасть из дорожки 2, аркообразное гнездо 45 образовано в задней стенке 3, и удерживающий элемент 46 проходит через гнездо 45 и соединяется с концом вала 23. Удерживающий элемент 46 является подвижным в гнезде 45 и удерживает подшипниковый ведомый элемент 12 в направляющей дорожке 2, образованной в верхней боковой стенке 4.

В предпочтительном варианте осуществления, направляющая дорожка 2 установлена на внутренней конструкции 40 (см. Фиг. 9) крыла 41, такой как вспомогательное ребро, и линейный опорный элемент 38, поддерживаемый валом 24, прикреплен к концевому закрылку или к удлиняющему рычагу 48, который сам является удлинением конца 42а закрылка. Однако также предусматривается, что направляющая дорожка 2 может быть прикреплена к закрылку 42, и в таком случае свободный конец вала 24 будет прикреплен к элементу 40 конструкции крыла.

Следует понимать из вышеприведенного описания, что сферический опорный узел опорного узла изобретения вместе с двухмерной дорожкой обеспечивает возможность направления закрылка 42, когда он следует по трехмерной траектории во время развертывания. Вместе с линейным опорным элементом 38 все требуемые степени свободы, которые применятся во время развертывания закрылков 42 на самолете, например арки перемещения, отклонения сгибания крыла и обычные способы развертывания закрылка, которые требуются для достижения направленного по потоку движения, облегчены.

Настоящее изобретение главным образом предназначено для использования в поддерживании конца внешнего закрылка на крыле большого дозвукового пассажирского самолета, хотя предусматривается, что оно также может использоваться в других системах развертывания закрылка или подвижных частях арматуры крыла, включая применения управляемого крыла или даже устройства для высокого подъема переднего края, или предкрылки, и D-образные носовые внутренние или внешние концевые опоры.

Следует понимать, что вышеприведенное описание дано только в качестве примера и что модификации могут быть выполнены относительно опорного узла настоящего изобретения не выходя за пределы объема прилагаемой формулы изобретения.

Изобретение относится к опорному узлу для направления закрылка во время развертывания на крыле самолета. Опорный узел содержит направляющую дорожку, задающую двухмерный путь, цилиндрический подшипниковый ведомый элемент, имеющий продольную ось, вал и сферическую опору. Ось подшипникового ведомого элемента ограничена для того, чтобы следовать по указанному пути во время развертывания закрылка. Вал проходит от подшипникового ведомого элемента. Сферическая опора соединяет конец вала с подшипниковым ведомым элементом таким образом, что подшипниковый ведомый элемент является вращаемым относительно вала вокруг продольной оси подшипникового ведомого элемента, когда он перемещается по дорожке. Сферическая опора обеспечивает угловой поворот вала вокруг центральной точки сферической опоры так, что закрылок, поддерживаемый указанным узлом, является свободным для перемещения во многих направлениях. Направляющая дорожка может быть прикреплена к элементу конструкции авиационного крыла или к закрылку, а линейный опорный элемент может быть прикреплен к закрылку или к крылу на валу соответственно. Достигается возможность направления закрылка по трехмерной траектории во время развертывания, уменьшение проскальзывания и истирания подшипникового ведомого элемента. 3 н. и 15 з.п. ф-лы, 9 ил.

1. Опорный узел для направления закрылка на авиационном крыле во время развертывания закрылка, содержащий направляющую дорожку, задающую двухмерный путь, и цилиндрический подшипниковый ведомый элемент, имеющий продольную ось, ограниченную для того, чтобы следовать по указанному пути во время развертывания закрылка, отличающийся тем, что он содержит вал, проходящий от подшипникового ведомого элемента, и сферическую опору, соединяющую конец вала с подшипниковым ведомым элементом таким образом, что подшипниковый ведомый элемент является вращаемым относительно вала вокруг продольной оси подшипникового ведомого элемента, когда он перемещается по дорожке, при этом сферическая опора также обеспечивает угловой поворот вала вокруг центральной точки сферической опоры так, что закрылок, поддерживаемый указанным узлом, является свободным для перемещения во многих направлениях.

2. Опорный узел по п.1, отличающийся тем, что подшипниковый ведомый элемент содержит цилиндрический корпус подшипника.

3. Опорный узел по п.2, отличающийся тем, что корпус подшипника и направляющая дорожка включают в себя основные направляющие элементы, которые взаимодействуют друг с другом для размещения корпуса подшипника в направляющей дорожке.

4. Опорный узел по п.3, отличающийся тем, что направляющие элементы содержат пару расположенных на расстоянии параллельных направляющих и пару соответствующим образом расположенных на расстоянии параллельных канавок, соответственно.

5. Опорный узел по любому из пп.2-4, отличающийся тем, что направляющая дорожка содержит заднюю стенку, одну боковую стенку, проходящую от задней стенки, и удерживающий элемент для удерживания корпуса подшипника рядом с боковой стенкой таким образом, что он следует по пути, заданному указанной боковой стенкой.

6. Опорный узел по любому из пп.1-4, отличающийся тем, что направляющая дорожка содержит заднюю стенку, пару противостоящих боковых стенок и выступ, который отходит от каждой боковой стенки по направлению к противостоящей боковой стенке, при этом каждый выступ работает в качестве вспомогательных направляющих элементов для направления перемещения подшипникового ведомого элемента в направляющей дорожке в случае отказа основных направляющих элементов.

7. Опорный узел по п.6, отличающийся тем, что подшипниковый ведомый элемент включает в себя цилиндрический отказоустойчивый роликовый элемент, неподвижно размещенный в корпусе подшипника.

8. Опорный узел по п.7, отличающийся тем, что расстояние между каждым выступом противостоящих боковых стенок направляющей дорожки меньше, чем диаметр отказоустойчивого роликового элемента, размещенного в корпусе подшипника.

9. Опорный узел по любому из пп.2-4, отличающийся тем, что подшипниковый ведомый элемент содержит вкладыш подшипника, расположенный в корпусе подшипника и задающий частично сферическую, имеющую вогнутую форму, охватывающую опорную поверхность.

10. Опорный узел по п.9, отличающийся тем, что корпус подшипника имеет проходящий радиально внутрь выступ, отходящий от переднего края для образования отверстия на конце корпуса подшипника, противоположном концу, закрытому отказоустойчивым роликовым элементом.

11. Опорный узел по любому из пп.1-4, отличающийся тем, что вал имеет частично сферическую, имеющую выпуклую форму, охватываемую опорную поверхность в корпусе подшипника.

12. Опорный узел по п.11, отличающийся тем, что подшипниковый ведомый элемент содержит вкладыш подшипника, расположенный в корпусе подшипника и задающий частично сферическую, имеющую вогнутую форму, охватывающую опорную поверхность, расположенную таким образом, чтобы быть обращенной к частично сферической, имеющей выпуклую форму, охватывающей опорной поверхности, обеспеченной вкладышем подшипника.

13. Опорный узел по п.12, отличающийся тем, что роликовый опорный элемент расположен в промежутке между опорными поверхностями.

14. Опорный узел по п.13, отличающийся тем, что роликовый опорный элемент содержит множество сферических роликовых подшипников, размещенных с возможностью вращения в сепараторе подшипника, при этом сферические роликовые подшипники имеют диаметр, по существу равный расстоянию между противостоящими опорными поверхностями, так что они контактируют с обеими опорными поверхностями и катятся по обеим поверхностям, когда подшипниковый ведомый элемент вращается относительно вала вокруг продольной оси подшипникового ведомого элемента, когда он перемещается по дорожке, когда вал вращается вокруг его продольной оси относительно подшипникового ведомого элемента и когда вал поворачивается вокруг центра сферической опоры.

15. Опорный узел по любому из пп.1-4, отличающийся тем, что он содержит линейный опорный элемент, установленный на валу, для обеспечения относительного перемещения между концом закрылка и подшипниковым ведомым элементом в осевом направлении, проходящем вдоль вала.

16. Опорный узел по п.15, отличающийся тем, что линейный опорный элемент выполнен с возможностью прикрепления к закрылку на авиационном крыле, а направляющая дорожка выполнена с возможностью присоединения к элементу конструкции авиационного крыла.

17. Авиационное крыло, имеющее закрылок, поддерживаемый с помощью опорного узла по п.16, в котором направляющая дорожка прикреплена к элементу конструкции авиационного крыла, а линейный опорный элемент на валу прикреплен к закрылку.

18. Авиационное крыло, имеющее закрылок, поддерживаемый с помощью опорного узла по п.15, в котором направляющая дорожка прикреплена к закрылку, а линейный опорный элемент на валу прикреплен к крылу.

| US 4248486 A, 03.02.1981 | |||

| US 5219232 A, 15.06.1993 | |||

| US 3785594 A, 15.01.1974 | |||

| US 4471927 A, 18.09.1984 | |||

| Газогенератор с жидким шлакоудалением | 1935 |

|

SU45708A1 |

Авторы

Даты

2013-12-27—Публикация

2009-06-02—Подача