Изобретение относится к устройствам, предназначенным для обработки материалов в среде низкотемпературной плазмы газового разряда, а именно к индукционным генераторам плазмы, размещаемым внутри технологического объема (рабочей камеры).

Известно устройство для плазменной обработки, содержащее источник индуктивно связанной плазмы, размещенный внутри рабочей камеры, состоящий из антенны, помещенной в диэлектрический заполнитель, причем указанная антенна и заполнитель расположены в герметичном диэлектрическом кожухе (Патент США №5580385, МПК С23С 16/00, С23С 16/50, опубл. 03.12.1996 г.)

Недостатком известного устройства является нестабильность работы и низкий КПД, вызванные тем, что переменное магнитное поле проникает сквозь кожух сбоку от генератора плазмы или позади него, что может приводить к возникновению нестабильного паразитного разряда.

Известен высокочастотный газоразрядный источник ионов высокой плотности с низкоимпедансной антенной, содержащий размещенную в рабочей камере катушку, выполненную в виде проводящей спирали, причем пространство между витками спирали заполнено диэлектриком, а сама спираль отделена от рабочей камеры слоем диэлектрика, толщина d диэлектрика, отделяющего катушку от рабочей камеры, не превышает величину S, а расстояние l от катушки до ближайшей проводящей поверхности рабочей камеры превышает утроенную величину В, где где S - максимальная из величин (Λ, R); R - максимальный поперечный линейный размер проводника, из которого выполнена спираль антенны; В=Λ+d, Λ=с/ω Ре - глубина проникновения высокочастотного электрического поля в плазму в рабочем режиме; с - скорость света; ωРе=(4πnee2/m)1/2 - электронная Ленгмюровская частота плазмы (с-1); ne - плотность электронов в плазме (см-3); е, m - заряд (4,8×10-10 СГСЭq) и масса электрона (г). (Патент РФ №2171555, H01J 37/32; Н05Н 1/46, опубл. 27.07.2001 г.)

Известное техническое решение обладает следующими недостатками:

1. - ограничена область применения устройства в связи с ограничением на минимальный возможный размер рабочей камеры. Например, если рабочая камера представляет собой цилиндр, а катушка расположена на его оси, требуемая концентрация создаваемой плазмы - 1012 см-3, минимальный диаметр рабочей камеры будет на 180 мм больше диаметра катушки.

2. - низкая эффективность использования энергии высокочастотного тока для создания плазмы в той части рабочей камеры, где это требуется. Это связано с тем, что высокочастотные поля проникают в объем рабочей камеры не только там, где это требуется для создания плазмы, используемой в технологическом процессе, но и там, где они вызывают паразитный разряд, затрудняющий поддержание устойчивого режима работы устройства и вызывающий нежелательное воздействие плазмы на те поверхности, где оно не требуется.

3. - низкая надежность, поскольку высокочастотные поля заполняют больший объем, чем это требуется, известное устройство имеет значительную индуктивность рассеяния, что приводит к излишнему повышению напряжения на катушке, которое, в свою очередь, может приводить к травлению диэлектрика.

Наиболее близким по технической сущности к предлагаемому изобретению является источник плазмы, состоящий из спиральной катушки, помещенной внутрь проводящего цилиндрического экрана, открытого с одного из оснований, причем пространство между витками катушки и между катушкой и экраном заполнено диэлектриком. (Патент США №5231334, МПК H01J 37/08; H01J 37/32; Н05Н 1/46, опубл. 27.07.2012 г.)

Недостатком известного устройства является низкий КПД и низкая надежность работы из-за того, что экран расположен ближе к катушке, чем плазма, что приводит к увеличению тока, текущего через катушку и сильному возрастанию омических потерь в экране. Также из-за сильной индуктивной связи между катушкой и экраном, при включении устройства требуется повышенная мощность, чтобы обеспечить величину высокочастотного напряжения на катушке, достаточную для пробоя газовой среды в рабочей камере.

Техническая задача, на решение которой направлено предлагаемое изобретение, заключается в:

- повышении КПД устройства;

- снижении уровня помех;

- увеличении срока службы устройства;

- повышении надежности работы устройства;.

- увеличении плотности генерируемой плазмы;

- повышении чистоты плазменной среды;

- уменьшении габаритов устройства.

Поставленная техническая задача решается тем, что в генераторе плазмы по первому варианту выполнения, содержащем спиральную катушку, помещенную внутрь проводящего экрана, внутренняя поверхность которого имеет близкую к цилиндрической форму, причем пространство между витками катушки и между катушкой и экраном заполнено диэлектриком, согласно заявляемому изобретению, катушка выполнена плоской, расстояние от плоскости катушки до внешней поверхности диэлектрика меньше удвоенной толщины катушки, а расстояние от плоскости катушки до основания внутренней поверхности экрана больше удвоенного расстояния от плоскости катушки до внешней поверхности диэлектрика.

Кроме того, генератор плазмы по первому варианту выполнения характеризуется следующими дополнительными существенными признаками:

- для подачи высокочастотного тока в катушку генератор плазмы снабжен коаксиальным вводом, внутренний проводник которого соединен с одним концом катушки, а внешний проводник соединен с другим концом катушки;

- коаксиальный ввод выполнен с возможностью подачи через него охлаждающей жидкости либо газа к катушке;

- проводники катушки выполнены полыми с возможностью подачи сквозь них охлаждающей жидкости либо газа.

Поставленная техническая задача решается также тем, что в генераторе плазмы по второму варианту выполнения, содержащем спиральную катушку, помещенную внутрь проводящего экрана, внутренняя поверхность которого имеет близкую к цилиндрической форму, причем пространство между витками катушки и между катушкой и экраном заполнено диэлектриком, согласно заявляемому изобретению, катушка выполнена плоской, экран выполнен в виде кольца, ось которого перпендикулярна плоскости катушки, край кольца, обращенный к объему, в котором требуется создание плазмы закрыт диэлектриком.

Поставленная техническая задача решается тем, что в генераторе плазмы по третьему варианту выполнения, содержащем спиральную катушку, помещенную внутрь проводящего экрана, внутренняя поверхность которого имеет близкую к цилиндрической форму, причем пространство между витками катушки и между катушкой и экраном заполнено диэлектриком, согласно предложенному изобретению, экран электрически соединен с одним из концов катушки, а диэлектрическая проницаемость диэлектрика находится в пределах от 2,5 до 50.

Кроме того, генератор плазмы по всем трем вариантам выполнения характеризуется следующими дополнительными существенными признаками:

- диэлектрик, отделяющий катушку от рабочей поверхности устройства, выполнен из материала, устойчивого к воздействию плазмы;

- внешняя поверхность диэлектрика закрыта, по меньшей мере, одним диэлектрическим экраном, выполненным из материала, устойчивого к воздействию плазмы, причем расстояние от плоскости катушки до внешней поверхности диэлектрического экрана меньше удвоенной толщины катушки;

- между экраном и внешней поверхностью диэлектрика имеется зазор;

- внешняя поверхность диэлектрика закрыта, по меньшей мере, двумя диэлектрическими экранами, по меньшей мере, один из которых выполнен из материала, устойчивого к воздействию плазмы, причем между экранами имеется зазор;

- диэлектрическое заполнение состоит из диэлектрического цилиндра, отделяющего катушку от основания внутренней поверхности экрана, диэлектрических вставок, заполняющих пространство между витками катушки и диэлектрической пластины, отделяющей катушку от рабочей поверхности устройства.

- диэлектрическая пластина выполнена из материала, устойчивого к воздействию плазменной среды;

- между диэлектрической пластиной и катушкой, а также между диэлектрической пластиной и диэлектрическими вставками имеется зазор;

- внешняя поверхность диэлектрика закрыта, по меньшей мере, одним диэлектрическим экраном, выполненным из материала, устойчивого к воздействию плазмы, причем расстояние от плоскости катушки до внешней поверхности диэлектрического экрана меньше удвоенной толщины катушки;

- между экраном и внешней поверхностью диэлектрика имеется зазор.

Техническим результатом, достижение которого обеспечивается реализацией заявляемой совокупностью существенных признаков, является:

1. Локализация высокочастотных электромагнитных полей в той части технологического объема (рабочей камеры), где требуется создание плазмы и уменьшение в других частях устройства, что позволяет:

- повысить КПД за счет предотвращения возникновения паразитного разряда вокруг устройства,

- увеличить срок службы за счет уменьшения воздействия плазмы на составные части устройства,

- повысить чистоту плазменной среды за счет снижения воздействия плазмы на стенки технологической камеры и детали внутрикамерной оснастки и уменьшения загрязнение технологической среды продуктами плазмохимических реакций и ионного распыления материалов, из которых изготовлено устройство.

Локализация высокочастотных полей обеспечивается применением проводящего экрана, который не пропускает высокочастотное магнитное поле. Для уменьшения потерь, вызванных протеканием токов Фуко в экране, экран следует выполнять из материала, обладающего низким удельным сопротивлением, например из меди или алюминиевого сплава.

2. Увеличение индуктивности между катушкой и плазмой, а также увеличение емкости между внешней поверхностью диэлектрика и витками, что облегчает пробой газовой среды рабочего объема и надежность поджига разряда, за счет чего обеспечивается повышение надежности работы устройства в широком диапазоне параметров технологической среды.

Увеличение индуктивности между плазмой и катушкой, а также уменьшение емкости между внешней поверхностью диэлектрика и витками обеспечиваются уменьшением расстояния от витков до рабочего объема. Это обеспечивается исполнением катушки плоской и размещением ее не далее удвоенной толщины от поверхности диэлектрика.

3. Уменьшение индуктивности между катушкой и проводящим экраном, а также цепей питания генератора плазмы, что обеспечивает снижение уровня помех и повышение КПД устройства, за счет снижения тепловой мощности, рассеиваемой в деталях конструкции, протекающими в них токами, в том числе наведенными за счет электромагнитной индукции.

Напряженность высокочастотных полей в плазме, обеспечивающих передачу энергии от катушки к плазме определяется величиной передаваемой мощности. Токи Фуко, возбуждаемые в проводящем экране создают магнитное поле, ослабляющее поле катушки. Для компенсации этого ослабления необходимо повышать силу высокочастотного тока, подаваемого в катушку, увеличивая потери в ней и цепях питания и уровень помех. В связи с этим экран должен располагаться дальше от плазмы, чем катушка, чтобы токи Фуко были меньше, а создаваемое ими магнитное поле было меньше поля катушки в занятом плазмой регионе. Путем численного моделирования и экспериментальной проверки получено заявленное соотношение расстояний между толщиной катушки, расстоянием от нее до поверхности диэлектрика и до проводящего экрана.

Также, применение для диэлектрического заполнителя диэлектрика с диэлектрической проницаемостью, находящейся в пределах от 2,5 до 50 позволяет уменьшить эффективную индуктивность катушки за счет частичной компенсацией ее увеличенной емкостью между катушкой и экраном.

Сущность заявляемого изобретения поясняется чертежами, где

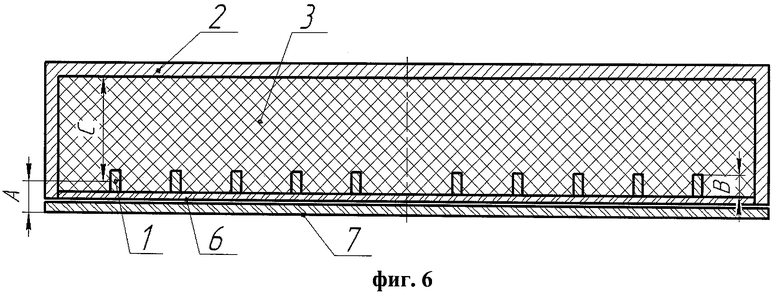

на фиг.1 представлено сечение предлагаемой конструкции устройства;

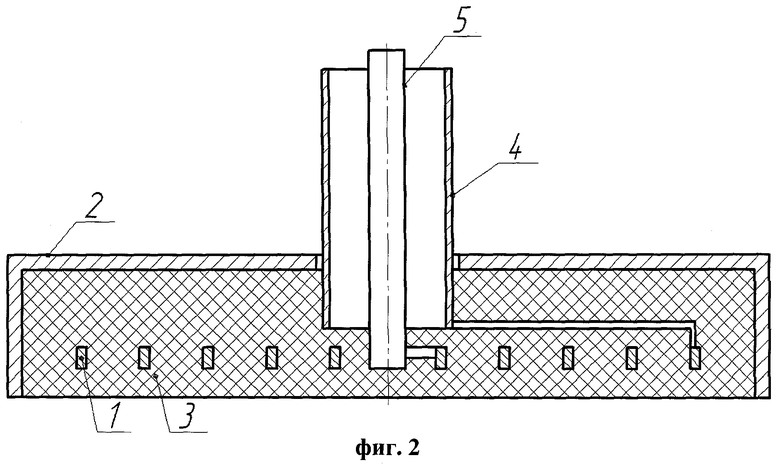

на фиг.2 представлено сечение конструкции с коаксиальным вводом, внутренний проводник которого соединен с одним концом катушки, а внешний проводник соединен с другим концом катушки;

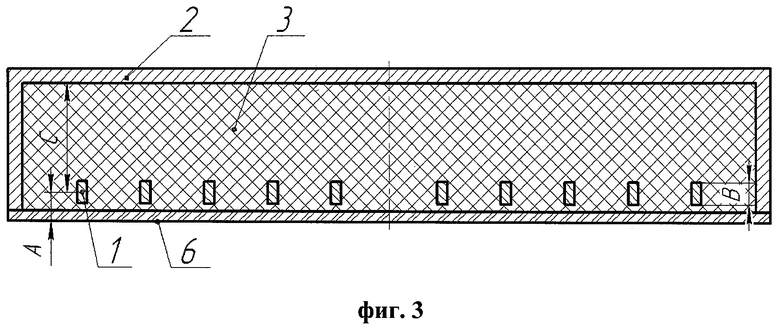

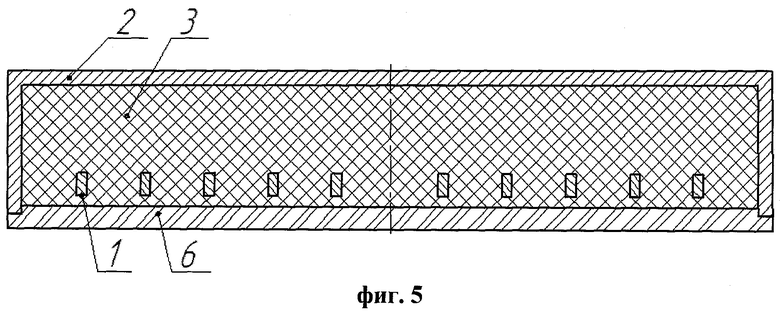

на фиг.3 и 5 представлены сечения, где показано, каким образом внешняя поверхность диэлектрика закрыта диэлектрическим экраном, выполненным из материала, устойчивого к воздействию плазмы;

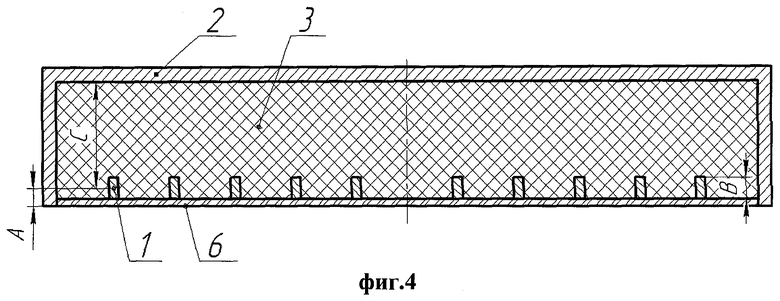

на фиг.4 представлено сечение с диэлектриком, отделяющим катушку от рабочей поверхности устройства, выполненным из материала, устойчивого к воздействию плазмы;

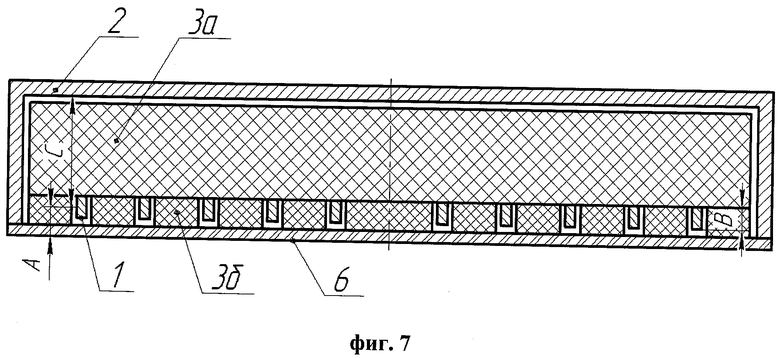

на фиг.6 представлено сечение, где показано, каким образом внешняя поверхность диэлектрика закрыта диэлектрическим экраном, выполненным из материала, устойчивого к воздействию плазмы, причем расстояние от плоскости катушки до внешней поверхности диэлектрического экрана меньше удвоенной толщины катушки;

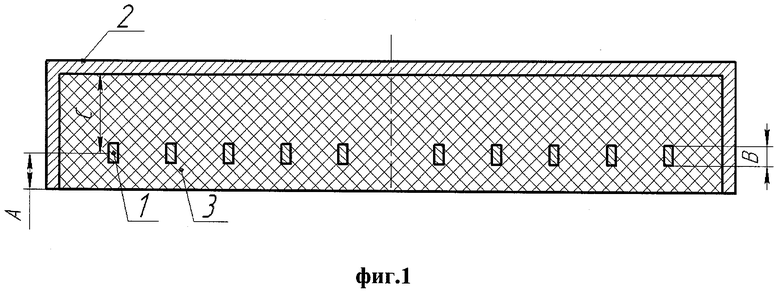

на фиг.7 представлено сечение, где показано, каким образом диэлектрическое заполнение состоит из диэлектрического цилиндра, отделяющего катушку от основания внутренней поверхности экрана, диэлектрических вставок, заполняющих пространство между витками катушки и диэлектричекой пластины, отделяющей катушку от рабочей поверхности устройства.

Фигуры содержат следующие позиции:

1 - плоская спиральная катушка;

2 - проводящий экран;

3 - диэлектрический заполнитель;

3а - диэлектрический цилиндр (фиг.7);

3б - диэлектрические вставки (фиг.7);

4 - внешний проводник коаксиального ввода;

5 - внутренний проводник коаксиального ввода;

6 - диэлектрическая пластина, устойчивая к воздействию плазмы;

7 - диэлектрический экран;

А - расстояние от плоскости катушки до поверхности диэлектрика;

В - толщина катушки;

С - расстояние от плоскости катушки до основания внутренней поверхности экрана.

Употребляемые ниже термины имеют следующее толкование:

Высокая частота - частота в диапазоне 0,5..100 МГц.

Плазма высокой плотности - плазма с концентрацией электронов не менее 1011 см-3.

Катушка - проводник в форме одно- или многозаходной спирали. Многозаходная спираль представляет собой по меньшей мере два спиральных проводника одинаковой формы, расположенные с поворотом относительно друг друга вокруг общей оси. В рамках настоящего описания кольцо рассматривается как однозаходная одновитковая катушка.

Коаксиальный ввод - устройство, представляющее собой полый проводник, во внутренней полости которого размещен меньшей мере один внутренний проводник.

Плоская катушка - катушка, которая может быть вписана в цилиндр, высота которого не более чем вдвое превышает наибольшую из двух величин: шаг витков и наибольший линейный размер поперечного сечения витка.

Плоскость катушки - плоскость, равноудаленная от оснований цилиндра.

Под толщиной плоской катушки понимается высота цилиндра.

Генератор плазмы (фиг.1) включает спиральную катушку 1, помещенную внутрь проводящего экрана 2, внутренняя поверхность которого имеет близкую к цилиндрической форму. Пространство между витками катушки и между катушкой 1 и экраном 2 заполнено диэлектриком 3. В частности, между витками катушки расположены диэлектрические вставки.

Катушка 1 выполнена плоской. Выполнение катушки плоской позволяет одновременно обеспечить максимальную при данных габаритах устройства индуктивную связь между катушкой и плазмой и минимальную индуктивную связь между катушкой и экраном.

Расстояние от плоскости катушки до внешней поверхности диэлектрика выбирается меньше удвоенной толщины катушки, что обеспечивает увеличение индуктивной связи между катушкой и плазмой, а также увеличение емкости между внешней поверхностью диэлектрика и витками, что облегчает пробой газовой среды рабочего объема. Это увеличивает надежность поджига разряда и стабильность работы устройства в широком диапазоне параметров технологической среды.

Расстояние С от плоскости катушки до основания внутренней поверхности экрана выбирается больше удвоенного расстояния А от плоскости катушки до внешней поверхности диэлектрика, что обеспечивает уменьшение индуктивной связи между катушкой и проводящим экраном. Предложенное выполнение увеличивает индуктивность системы, позволяя получить достаточное для поджига разряда напряжение на витках катушки при силе тока в витках катушки близкой к требуемой в рабочем режиме генератора плазмы и малых значения токов Фуко в экране, вызывающих бесполезные затраты мощности высокочастотного генератора на нагрев экрана.

Для подачи высокочастотного тока в катушку 1 генератор плазмы может быть снабжен коаксиальным вводом (фиг.2), внешний проводник 4 которого соединен с одним концом катушки, а внутренний проводник 5 соединен с другим концом катушки;

Коаксиальный ввод может быть выполнен с возможностью подачи через него охлаждающей жидкости либо газа к катушке. Проводники катушки выполнены Польши с возможностью подачи сквозь них охлаждающей жидкости либо газа.

Применение коаксиального ввода позволяет уменьшить индуктивность цепей питания генератора плазмы, уменьшить его напряжение питания, снизить уровень помех.

Диэлектрик, отделяющий катушку от рабочей поверхности устройства, может быть выполнен из материала, устойчивого к воздействию плазмы, например в виде кварцевой или керамической пластины 6 (фиг.3).

Внешняя поверхность диэлектрика может быть закрыта, по меньшей мере, одним диэлектрическим экраном 7, выполненным из материала, устойчивого к воздействию плазмы, причем расстояние от плоскости катушки до внешней поверхности диэлектрического экрана 7 меньше удвоенной толщины катушки 7 (фиг.5).

Внешняя поверхность диэлектрика закрыта, по меньшей мере, двумя диэлектрическими экранами 7, по меньшей мере, один из которых выполнен из материала, устойчивого к воздействию плазмы, причем между экранами имеется зазор (фиг.6).

Диэлектрическое заполнение может состоять из диэлектрического цилиндра 3а, отделяющего катушку 1 от основания внутренней поверхности экрана, диэлектрических вставок 3б, заполняющих пространство между витками катушки и диэлектрической пластины 6, отделяющей катушку от рабочей поверхности устройства (фиг.7).

В генераторе плазмы по второму варианту выполнения катушка 1 выполнена плоской.

Выполнение катушки плоской позволяет одновременно обеспечить максимальную при данных габаритах устройства индуктивную связь между катушкой и плазмой и минимальную индуктивную связь между катушкой и экраном.

Экран 2 выполнен в виде кольца, ось которого перпендикулярна плоскости катушки, край кольца, обращенный к объему, в котором требуется создание плазмы, закрыт диэлектриком. Кольцо выполнено из проводящего материала (например, алюминия или алюминиевого сплава).

Выполнение экрана в виде кольца позволяет ограничить (локализовать) область действия высокочастотных электромагнитных полей, что увеличивает эффективность вклада мощности в плазму в рабочем объеме, предотвращает возникновение паразитного разряда вокруг устройства, который приводит к бесполезным затратам энергии и снижает стабильность и надежность работы. Также применение экрана из хорошо проводящего материала (например, алюминиевого сплава) позволяет избежать наводок в окружающих деталях рабочей камеры и технологической оснастки, которые зачастую выполняются из плохо проводящих высокочастотный ток материалов (например, нержавеющей стали), поэтому наводки приводят к значительным потерям высокочастотной мощности в них.

В генераторе плазмы по третьему варианту выполнения экран электрически соединен с одним из концов катушки. Диэлектрическая проницаемость диэлектрика, заполняющего пространство между витками катушки и между катушкой и экраном, находится в пределах от 2,5 до 50.

Использование диэлектрика с диэлектрической проницаемостью в пределах от 2,5 до 50 увеличивает емкость катушки на экран, соединенный с одним из концов катушки, что позволяет частично компенсировать собственную индуктивность катушки, уменьшить высокочастотный ток, требуемый для питания устройства и снизить потери энергии в цепях питания. Применение диэлектрика с диэлектрической проницаемостью, меньшей 2,5 не приведет к значительному увеличению емкости, а с большей 50, приведет к существенному увеличению межвитковой емкости.

Кроме того, в генераторе плазмы по всем трем вариантам выполнения диэлектрик, отделяющий катушку от рабочей поверхности устройства, выполнен из материала, устойчивого к воздействию плазмы. Внешняя поверхность диэлектрика закрыта, по меньшей мере, одним диэлектрическим экраном, выполненным из материала, устойчивого к воздействию плазмы, причем расстояние от плоскости катушки до внешней поверхности диэлектрического экрана меньше удвоенной толщины катушки. Между экраном и внешней поверхностью диэлектрика имеется зазор. Также внешняя поверхность диэлектрика может быть закрыта, по меньшей мере, двумя диэлектрическими экранами, по меньшей мере, один из которых выполнен из материала, устойчивого к воздействию плазмы, причем между экранами имеется зазор.

Диэлектрик, заполняющий пространство, состоит из диэлектрического цилиндра, отделяющего катушку от основания внутренней поверхности экрана, диэлектрических вставок, заполняющих пространство между витками катушки и диэлектрической пластины, отделяющей катушку от рабочей поверхности устройства. Диэлектрическая пластина выполнена из материала, устойчивого к воздействию плазменной среды. Между диэлектрической пластиной и катушкой, а также между диэлектрической пластиной и диэлектрическими вставками имеется зазор. Внешняя поверхность диэлектрика закрыта, по меньшей мере, одним диэлектрическим экраном, выполненным из материала, устойчивого к воздействию плазмы, причем расстояние от плоскости катушки до внешней поверхности диэлектрического экрана меньше удвоенной толщины катушки. Между экраном и внешней поверхностью диэлектрика имеется зазор.

Генератор плазмы работает следующим образом.

Устройство помещают в рабочую камеру, внешней поверхностью диэлектрика обращают к той части камеры, где требуется создать максимальную плотность плазмы. В камере обеспечивают давление газовой среды в диапазоне 0,01..500 Па. Путем подачи высокочастотного напряжения на катушку, обеспечивают протекание в ней тока. При достижении силой тока величины, достаточной для возникновения и поддержания высокочастотного индуктивного разряда, в рабочей камере образуется плазма. Высокочастотное электромагнитное поле вытесняется из плазмы и прижимается к катушке. Благодаря тому, что расстояние от катушки до внешней поверхности диэлектрика не превышает удвоенной толщины катушки, обеспечивается хорошая электромагнитная связь между катушкой и плазмой.

Предложенное конструктивное выполнение генератора обеспечивает более высокую плотность плазмы и повышенную чистоту плазменной среды, чем в прототипе, достигаемую в тех же условиях в разрядной камере и при той же подаваемой на устройство ВЧ мощности.

Предложенное устройство обладает высоким КПД, надежно в эксплуатации, имеет повышенный срок службы, небольшие габариты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОЧАСТОТНЫЙ ГАЗОРАЗРЯДНЫЙ ИСТОЧНИК ИОНОВ ВЫСОКОЙ ПЛОТНОСТИ С НИЗКОИМПЕДАНСНОЙ АНТЕННОЙ | 2000 |

|

RU2171555C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ДИЭЛЕКТРИЧЕСКУЮ ПОДЛОЖКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2285742C2 |

| СВЧ ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2287875C2 |

| АППАРАТ ДЛЯ ВЫРАБОТКИ ЭНЕРГИИ НА НОВЫХ ФИЗИЧЕСКИХ ПРИНЦИПАХ - КОНВЕРТЕР | 2000 |

|

RU2203518C2 |

| ЭЛЕКТРОМАГНИТНЫЙ ДВИГАТЕЛЬ БОГДАНОВА ДЛЯ СОЗДАНИЯ ТЯГИ НА НОВЫХ ФИЗИЧЕСКИХ ПРИНЦИПАХ | 2000 |

|

RU2200875C2 |

| Устройство для электромагнитного каротажа буровой скважины | 1981 |

|

SU1223849A3 |

| Индуктор для высокочастотного плазматрона (варианты) | 2021 |

|

RU2780005C1 |

| МАГНИТНАЯ АНТЕННА | 1995 |

|

RU2142182C1 |

| Катушка индуктивности | 1991 |

|

SU1819357A3 |

| Антенна круговой направленности | 2018 |

|

RU2683129C1 |

Изобретение относится к устройствам, предназначенным для обработки материалов в среде низкотемпературной плазмы газового разряда, а именно к индукционным генераторам плазмы, размещаемым внутри технологического объема (рабочей камеры). Технический результат - повышение КПД устройства; повышение надежности работы устройства, повышение чистоты плазменной среды и увеличение плотности генерируемой плазмы; увеличение срока службы устройства; снижение уровня помех; уменьшение габаритов устройства. В генераторе плазмы по первому варианту выполнения, содержащем спиральную катушку, помещенную внутрь проводящего экрана, внутренняя поверхность которого имеет близкую к цилиндрической форму, причем пространство между витками катушки и между катушкой и экраном заполнено диэлектриком, катушка выполнена плоской, расстояние от плоскости катушки до внешней поверхности диэлектрика меньше удвоенной толщины катушки, а расстояние от плоскости катушки до основания внутренней поверхности экрана больше удвоенного расстояния от плоскости катушки до внешней поверхности диэлектрика. В генераторе плазмы по второму варианту выполнения катушка выполнена плоской, экран выполнен в виде кольца, ось которого перпендикулярна плоскости катушки, край кольца, обращенный к объему, в котором требуется создание плазмы закрыт диэлектриком.

В генераторе плазмы по третьему варианту выполнения экран электрически соединен с одним из концов катушки, а диэлектрическая проницаемость диэлектрика находится в пределах от 2,5 до 50. 3 н. и 30 з.п. ф-лы, 7 ил.

1. Генератор плазмы, содержащий спиральную катушку, помещенную внутрь проводящего экрана, внутренняя поверхность которого имеет близкую к цилиндрической форму, причем пространство между витками катушки и между катушкой и экраном заполнено диэлектриком, отличающийся тем, что катушка выполнена плоской, расстояние от плоскости катушки до внешней поверхности диэлектрика меньше удвоенной толщины катушки, а расстояние от плоскости катушки до основания внутренней поверхности экрана больше удвоенного расстояния от плоскости катушки до внешней поверхности диэлектрика.

2. Генератор плазмы по п.1, отличающийся тем, что для подачи высокочастотного тока в катушку генератор плазмы снабжен коаксиальным вводом, внутренний проводник которого соединен с одним концом катушки, а внешний проводник соединен с другим концом катушки.

3. Генератор плазмы по п.2, отличающийся тем, что коаксиальный ввод выполнен с возможностью подачи через него охлаждающей жидкости либо газа к катушке.

4. Генератор плазмы по п.2, отличающийся тем, что проводники катушки выполнены полыми с возможностью подачи сквозь них охлаждающей жидкости либо газа.

5. Генератор плазмы по п.1, отличающийся тем, что диэлектрик, отделяющий катушку от рабочей поверхности устройства, выполнен из материала, устойчивого к воздействию плазмы.

6. Генератор плазмы по п.1, отличающийся тем, что внешняя поверхность диэлектрика закрыта, по меньшей мере, одним диэлектрическим экраном, выполненным из материала, устойчивого к воздействию плазмы, причем расстояние от плоскости катушки до внешней поверхности диэлектрического экрана меньше удвоенной толщины катушки.

7. Генератор плазмы по п.6, отличающийся тем, что между экраном и внешней поверхностью диэлектрика имеется зазор.

8. Генератор плазмы по п.1, отличающийся тем, что внешняя поверхность диэлектрика закрыта, по меньшей мере, двумя диэлектрическими экранами, по меньшей мере, один из которых выполнен из материала, устойчивого к воздействию плазмы, причем между экранами имеется зазор.

9. Генератор плазмы по п.1, отличающийся тем, что диэлектрическое заполнение состоит из диэлектрического цилиндра, отделяющего катушку от основания внутренней поверхности экрана, диэлектрических вставок, заполняющих пространство между витками катушки, и диэлектрической пластины, отделяющей катушку от рабочей поверхности устройства.

10. Генератор плазмы по п.9, отличающийся тем, что диэлектрическая пластина выполнена из материала, устойчивого к воздействию плазменной среды.

11. Генератор плазмы по п.10, отличающийся тем, что между диэлектрической пластиной и катушкой, а также между диэлектрической пластиной и диэлектрическими вставками имеется зазор.

12. Генератор плазмы по любому из пп.9-11, отличающийся тем, что внешняя поверхность диэлектрика закрыта, по меньшей мере, одним диэлектрическим экраном, выполненным из материала, устойчивого к воздействию плазмы, причем расстояние от плоскости катушки до внешней поверхности диэлектрического экрана меньше удвоенной толщины катушки.

13. Генератор плазмы по п.12, отличающийся тем, что между экраном и внешней поверхностью диэлектрика имеется зазор.

14. Генератор плазмы, содержащий спиральную катушку, помещенную внутрь проводящего экрана, внутренняя поверхность которого имеет близкую к цилиндрической форму, причем пространство между витками катушки и между катушкой и экраном заполнено диэлектриком, отличающийся тем, что катушка выполнена плоской, экран выполнен в виде кольца, ось которого перпендикулярна плоскости катушки, край кольца, обращенный к объему, в котором требуется создание плазмы, закрыт диэлектриком.

15. Генератор плазмы по п.14, отличающийся тем, что диэлектрик, отделяющий катушку от рабочей поверхности устройства, выполнен из материала, устойчивого к воздействию плазмы.

16. Генератор плазмы по п.14, отличающийся тем, что внешняя поверхность диэлектрика закрыта, по меньшей мере, одним диэлектрическим экраном, выполненным из материала, устойчивого к воздействию плазмы, причем расстояние от плоскости катушки до внешней поверхности диэлектрического экрана меньше удвоенной толщины катушки.

17. Генератор плазмы по п.16, отличающийся тем, что между экраном и внешней поверхностью диэлектрика имеется зазор.

18. Генератор плазмы по п.14, отличающийся тем, что внешняя поверхность диэлектрика закрыта, по меньшей мере, двумя диэлектрическими экранами, по меньшей мере, один из которых выполнен из материала, устойчивого к воздействию плазмы, причем между экранами имеется зазор.

19. Генератор плазмы по п.14, отличающийся тем, что диэлектрическое заполнение состоит из диэлектрического цилиндра, отделяющего катушку от основания внутренней поверхности экрана, диэлектрических вставок, заполняющих пространство между витками катушки и диэлектрической пластины, отделяющей катушку от рабочей поверхности устройства.

20. Генератор плазмы по п.19, отличающийся тем, что диэлектрическая пластина выполнена из материала, устойчивого к воздействию плазменной среды.

21. Генератор плазмы по п.20, отличающийся тем, что между диэлектрической пластиной и катушкой, а также между диэлектрической пластиной и диэлектрическими вставками имеется зазор.

22. Генератор плазмы по любому из пп.19-21, отличающийся тем, что внешняя поверхность диэлектрика закрыта, по меньшей мере, одним диэлектрическим экраном, выполненным из материала, устойчивого к воздействию плазмы, причем расстояние от плоскости катушки до внешней поверхности диэлектрического экрана меньше удвоенной толщины катушки.

23. Генератор плазмы по п.22, отличающийся тем, что между экраном и внешней поверхностью диэлектрика имеется зазор.

24. Генератор плазмы, содержащий спиральную катушку, помещенную внутрь проводящего экрана, внутренняя поверхность которого имеет близкую к цилиндрической форму, причем пространство между витками катушки и между катушкой и экраном заполнено диэлектриком, отличающийся тем, что экран электрически соединен с одним из концов катушки, а диэлектрическая проницаемость диэлектрика находится в пределах от 2,5 до 50.

25. Генератор плазмы по п.24, отличающийся тем, что диэлектрик, отделяющий катушку от рабочей поверхности устройства, выполнен из материала, устойчивого к воздействию плазмы.

26. Генератор плазмы по п.24, отличающийся тем, что внешняя поверхность диэлектрика закрыта, по меньшей мере, одним диэлектрическим экраном, выполненным из материала, устойчивого к воздействию плазмы, причем расстояние от плоскости катушки до внешней поверхности диэлектрического экрана меньше удвоенной толщины катушки.

27. Генератор плазмы по п.26, отличающийся тем, что между экраном и внешней поверхностью диэлектрика имеется зазор.

28. Генератор плазмы по п.24, отличающийся тем, что внешняя поверхность диэлектрика закрыта, по меньшей мере, двумя диэлектрическими экранами, по меньшей мере, один из которых выполнен из материала, устойчивого к воздействию плазмы, причем между экранами имеется зазор.

29. Генератор плазмы по п.24, отличающийся тем, что диэлектрическое заполнение состоит из диэлектрического цилиндра, отделяющего катушку от основания внутренней поверхности экрана, диэлектрических вставок, заполняющих пространство между витками катушки, и диэлектрической пластины, отделяющей катушку от рабочей поверхности устройства.

30. Генератор плазмы по п.29, отличающийся тем, что диэлектрическая пластина выполнена из материала, устойчивого к воздействию плазменной среды.

31. Генератор плазмы по п.30, отличающийся тем, что между диэлектрической пластиной и катушкой, а также между диэлектрической пластиной и диэлектрическими вставками имеется зазор.

32. Генератор плазмы по любому из пп.29-31, отличающийся тем, что внешняя поверхность диэлектрика закрыта, по меньшей мере, одним диэлектрическим экраном, выполненным из материала, устойчивого к воздействию плазмы, причем расстояние от плоскости катушки до внешней поверхности диэлектрического экрана меньше удвоенной толщины катушки.

33. Генератор плазмы по п.32, отличающийся тем, что между экраном и внешней поверхностью диэлектрика имеется зазор.

| US 5231334A, 27.07.1993 | |||

| ВЫСОКОЧАСТОТНЫЙ ГАЗОРАЗРЯДНЫЙ ИСТОЧНИК ИОНОВ ВЫСОКОЙ ПЛОТНОСТИ С НИЗКОИМПЕДАНСНОЙ АНТЕННОЙ | 2000 |

|

RU2171555C1 |

| US 2007235327 A1, 11.10.2007 | |||

| US 2010279028 A1, 04.11.2010 | |||

| US 6463875 A, 25.10.2002. | |||

Авторы

Даты

2013-12-27—Публикация

2012-04-24—Подача