Изобретение относится к устройствам для получения и управления плазмой при нагреве газовых потоков в плазмохимических, металлургических и других процессах.

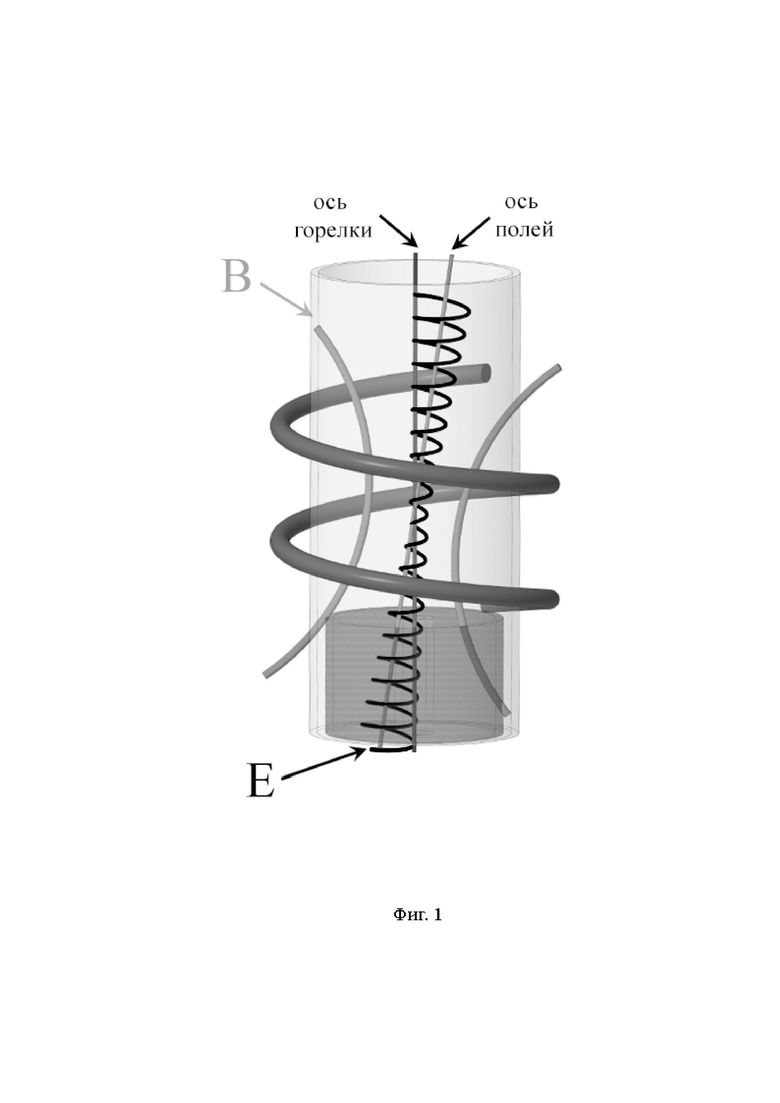

Известен [1] высокочастотный индукционный плазмотрон, содержащий индуктор в виде спиральной катушки, разрядную камеру, узел коаксиального ввода плазмообразующего газа, выполненный в виде центрального цилиндрического сопла, коаксиального сопла и промежуточного коаксиального сопла, размещенного между центральным цилиндрическим соплом и коаксиальным соплом, соотношения выходных сечений сопел обеспечивают соотношение скоростей потоков плазмообразующего газа в разрядной камере с возрастанием от центрального потока к внешнему. Коаксиальное сопло закреплено относительно промежуточного сопла с возможностью перемещения вдоль общей продольной оси. Техническим результатом, достигаемым при использовании изобретения, является увеличение срока службы и ресурса непрерывной работы плазматрона, повышение его тепловой эффективности и расширение технологических возможностей за счет облегчения процесса зажигания разряда и повышения его стабильности, а также посредством подавления процесса заброса частиц перерабатываемых материалов в разрядную камеру. Несмотря на оптимизацию газовых потоков в данном изобретении, используемый спиральный индуктор имеет восходящую составляющую, что создает в плазматроне неоднородное электромагнитное поле, ось которого не совпадает с осью разрядной камеры. На Фиг. 1 для иллюстрации этого эффекта изображен высокочастотный индукционный плазмотрон, содержащий индуктор в виде спиральной катушки, разрядную камеру в которой соосно установлены центральное цилиндрическое сопло, промежуточное коаксиальное сопло и внешнее, удерживающее плазму, цилиндрическое сопло. Как показали численные и натурные эксперименты, описанные в [2-4], для плазматронов такого типа характерны вращение и колебания потока индуктивно-связанной плазмы. Причиной этого является наличие восходящей части в витках спиралевидного индуктора, которые приводят к появлению тангенциальной составляющей силы Лоренца, вращающей плазму. При этом плазма в ее верхней и нижней частях вращаются в разную сторону [4], что приводит к турбулизации потока плазмы и ее хаотичности. Особенно сильно вращательное воздействие силы Лоренца проявляется в плазматронах большого диаметра, т.е. в технологических плазменных системах для обработки порошковых материалов [2]. На Фиг. 1 показано, что наклонные витки индуктора создают в пространстве плазматрона электромагнитные поля E и B, оси которых не совпадают с осью плазматрона. Такие расхождения вызывают отклонение оси плазменного факела от оси трубы, удерживающей плазму, и приводят к нестабильности высокочастотного индукционного разряда и образованию вихревых участков в потоке плазмы, что приводит к непредсказуемости результатов обработки материалов в потоке плазмы.

Известен [5] индукционный плазматрон, который содержит трубчатый корпус, трубу для удержания плазмы, расположенную в трубчатом корпусе плазматрона соосно с ним, головную часть газораспределителя, расположенную на одном конце трубы для удержания плазмы и предназначенную поставлять по меньшей мере одно газообразное вещество в трубу для удержания плазмы; индукционный связующий элемент для подачи энергии газообразному веществу для получения и поддержания плазмы в трубе для удержания плазмы, а также емкостный экран, включающий в себя пленку из проводящего материала, нанесенную на внешнюю поверхность трубы для удержания плазмы, или внутреннюю поверхность трубчатого корпуса плазматрона. Пленка из проводящего материала сегментирована на осевые полосы, соединенные между собой на одном конце. Пленка из проводящего материала имеет толщину, меньшую, чем толщина скин-слоя, рассчитанная с учетом величины частоты тока, подаваемого на индукционный связующий элемент, и электрической проводимости проводящего материала пленки. Осевые канавки могут быть проточены на внешней поверхности трубы для удержания плазмы или внутренней поверхности трубчатого корпуса плазматрона, причём осевые канавки помещены между осевыми полосами. В данном техническом решении стабильность разряда в плазматроне улучшается за счет применения емкостного экрана в виде проводящей пленки, нанесенной на внешнюю поверхность трубы для удержания плазмы. Емкостный экран предотвращает развитие дугового разряда между плазмой и выходным соплом плазматрона. Однако, использованное техническое решение не исключает нарушение соосности трубы плазмотрона и векторов магнитного поля внутри ее, вызванное применением катушки индуктора в виде объемной спирали.

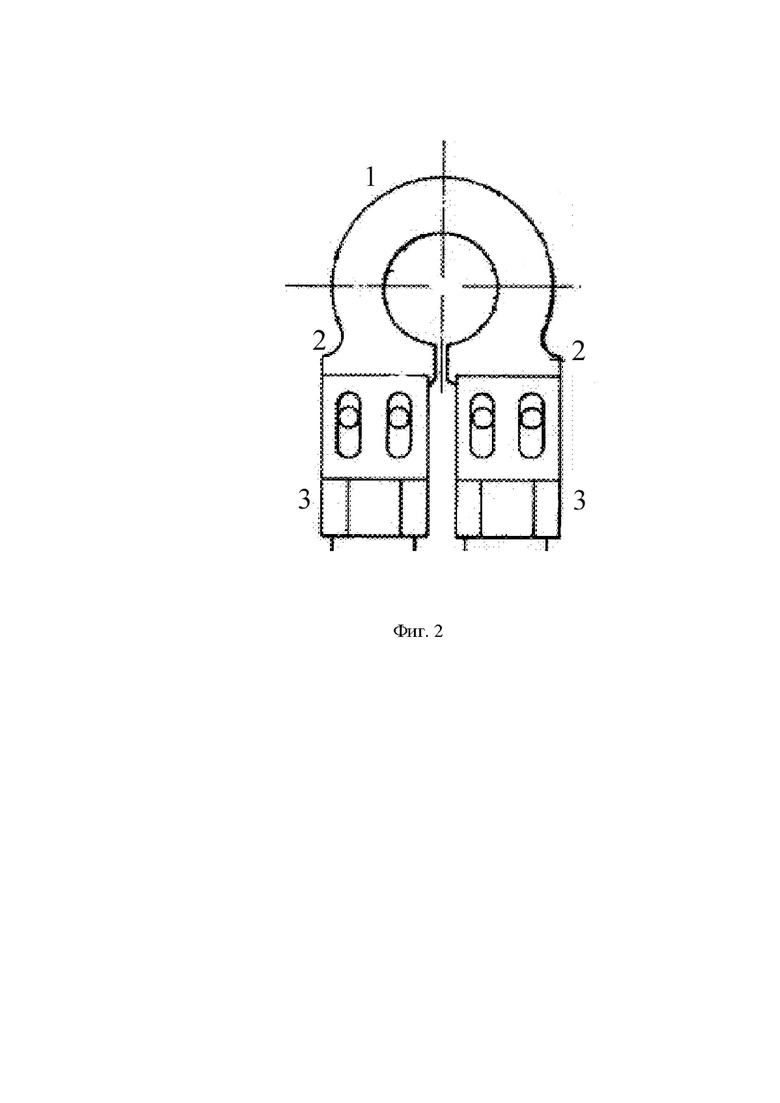

Наиболее близким к заявляемому изобретению является индуктор [6], состоящий из одного или нескольких плоских витков, ось которых совпадает с осью плазматрона, а плоскость витков перпендикулярна оси плазматрона. В результате, ось электромагнитного поля в плазматроне становится параллельной оси трубки, удерживающей плазму. Витки могут иметь круглую или прямоугольную форму, соединяться последовательно с заземленным концом для несимметричного подключения генератора, последовательно с заземленной средней точкой для симметричного подключения генератора, а также подключаться к отдельным независимым высокочастотным генераторам. Использование раздельных генераторов для питания разных витков должно обеспечить более гибкое управление распределением мощности и, соответственно, температуры во внутреннем пространстве плазматрона. Предложенный вариант конструкции плоского витка индуктора представлен на Фиг. 2. Он состоит из плоской кольцевой части 1, которая посредством двух прямолинейных участков 2 соединяется с контактами 3, через которые на индуктор подается переменное напряжение от высокочастотного генератора.

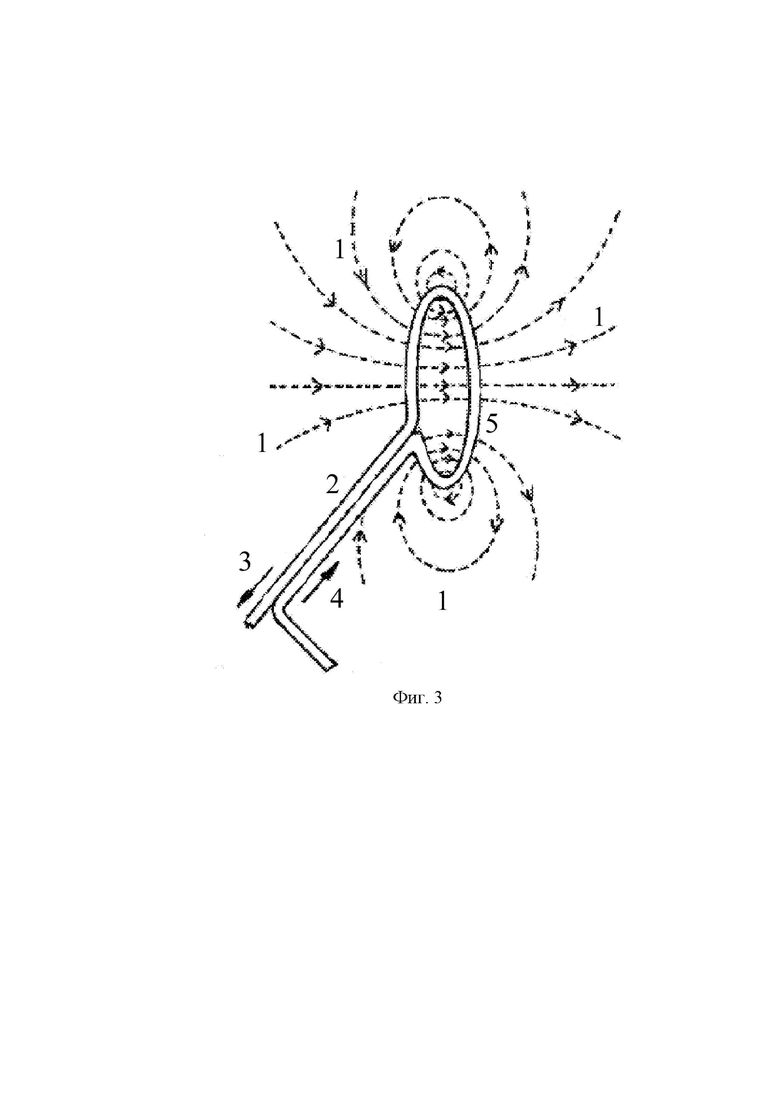

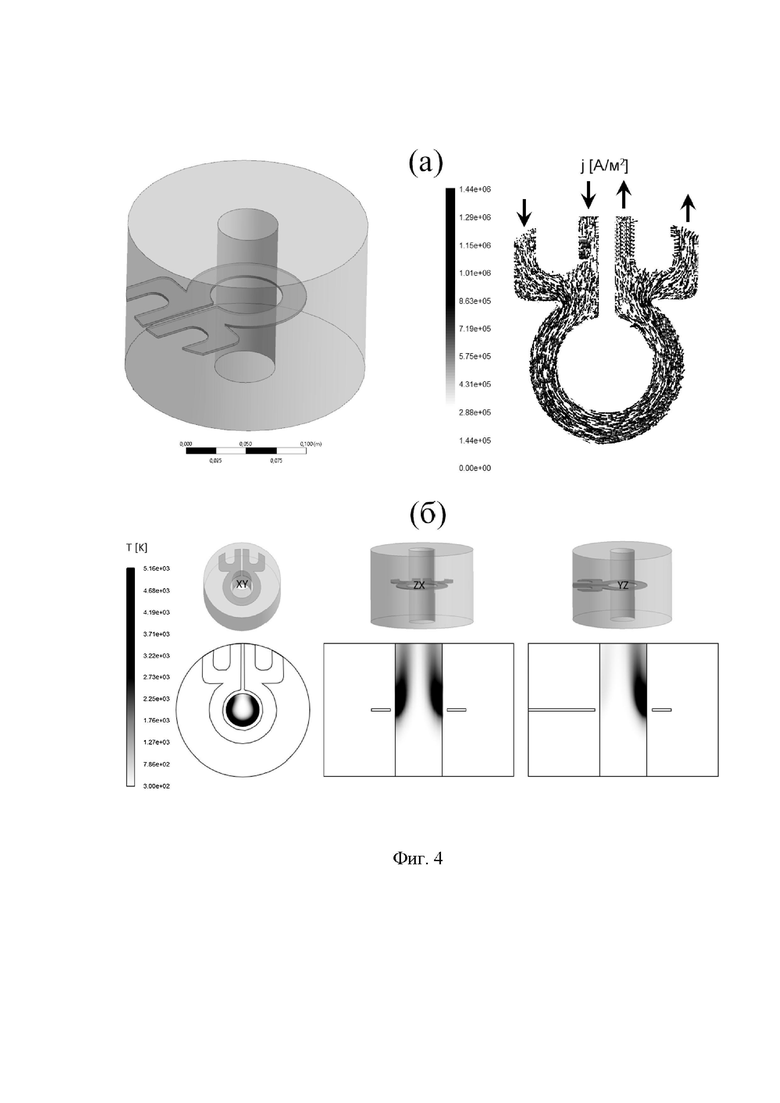

Недостатком конструкции индуктора, предложенного в [6] является несимметричность нагрева плазмы в поперечном сечении плазматрона из-за взаимной компенсации магнитных полей 4 прямолинейных участков 2 индуктора, подводящих противоположно направленный электрический ток 5 и 6 к его кольцевой части 1 (Фиг. 3). На Фиг. 4 показаны результаты численного моделирования распределения векторов плотности тока (а), характеризующих протекание электрического тока в индукторе и пространственное распределение температуры в трех взаимно-перпендикулярных сечениях плазмы (б). Для расчетов использовалась экспериментально верифицированная численная модель плазмотрона [2, 4]. За счет разрыва в кольцевой части индуктора, в этой области мощность электромагнитного поля значительно меньше, чем в диаметрально противоположной части индуктора, что вызывает асимметрию нагрева плазмы (Фиг. 4б). Над каждым рассчитанным распределением температуры плазмы схематично показана плоскость сечения, в которой представлено распределение. Если в плоскости сечения X-Z электромагнитное поле и нагрев плазмы симметричны, то в сечении YZ вблизи разрыва кольцевой части индуктора поля и нагрева нет - плазма становится асимметричной.

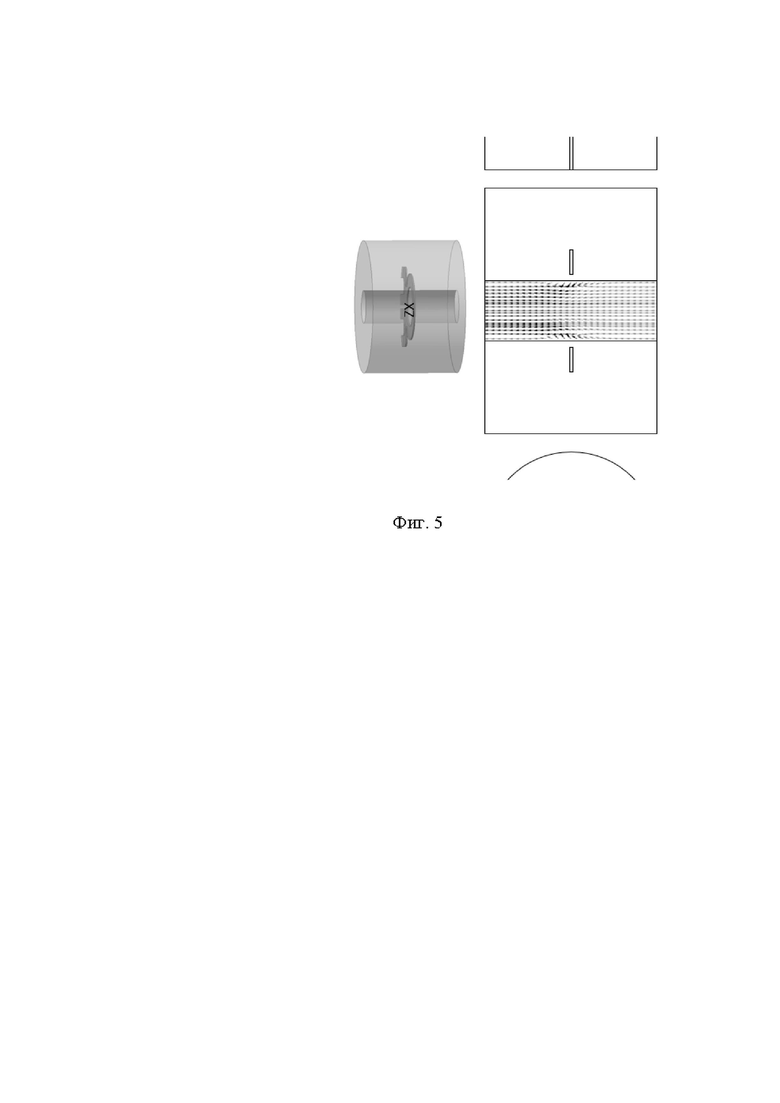

Пространственные неоднородности температуры усиливают асимметрию течения газа вблизи индуктора, как показывают результаты моделирования скоростей течения газа, представленные на Фиг. 5. Над каждым рассчитанным распределением векторов скорости потока схематично показана плоскость сечения, в которой представлено распределение. Поскольку нагрев в области контактов практически отсутствует, газ в этой зоне не расширяется, и его скорость совпадает со скоростью холодного плазмообразующего газа, подаваемого на вход горелки снизу-вверх. В зоне же нагрева (противоположная контактам сторона индуктора) газ быстро расширяется при форсированном электромагнитном нагреве и устремляется к оси индуктора и вверх по потоку газа. Нарушение симметрии зоны нагрева и структуры течения газа будет приводить не только к преждевременному износу удерживающей плазму трубы, но и к нестабильностям горения плазменного факела, вызывающим нежелательное вращение и срыв струи газа. Негативный эффект будет усиливаться также и под влиянием силы Лоренца (пропорциональной векторному произведению напряженности электрического поля и индукции магнитного поля), амплитуда которой в зоне контактов, закономерно, как и амплитуды электромагнитных полей, будет существенно меньше по сравнению с электромагнитными полями на противоположной стороне индуктора.

Таким образом, несмотря на применение в [6] индуктора с плоскими витками, в представленном подходе остается ряд факторов, вызывающих дестабилизацию плазменного потока.

Предложенный в [6] способ управления температурой плазменного факела за счет запитывания витков индуктора от отдельных радиочастотных генераторов приведет к существенному удорожанию системы, поскольку на радиочастотный генератор приходится более половины всей стоимости плазменной системы.

Технической проблемой, на решение которой направлено предлагаемое техническое решение, является получение стабильной и ламинарно текущей индуктивно-связанной плазмы и предсказуемое управление ее характеристиками.

Технический результат предлагаемого индуктора по его двум вариантам, заключается в получении ламинарной, стабильной и управляемой индуктивно-связанной плазмы.

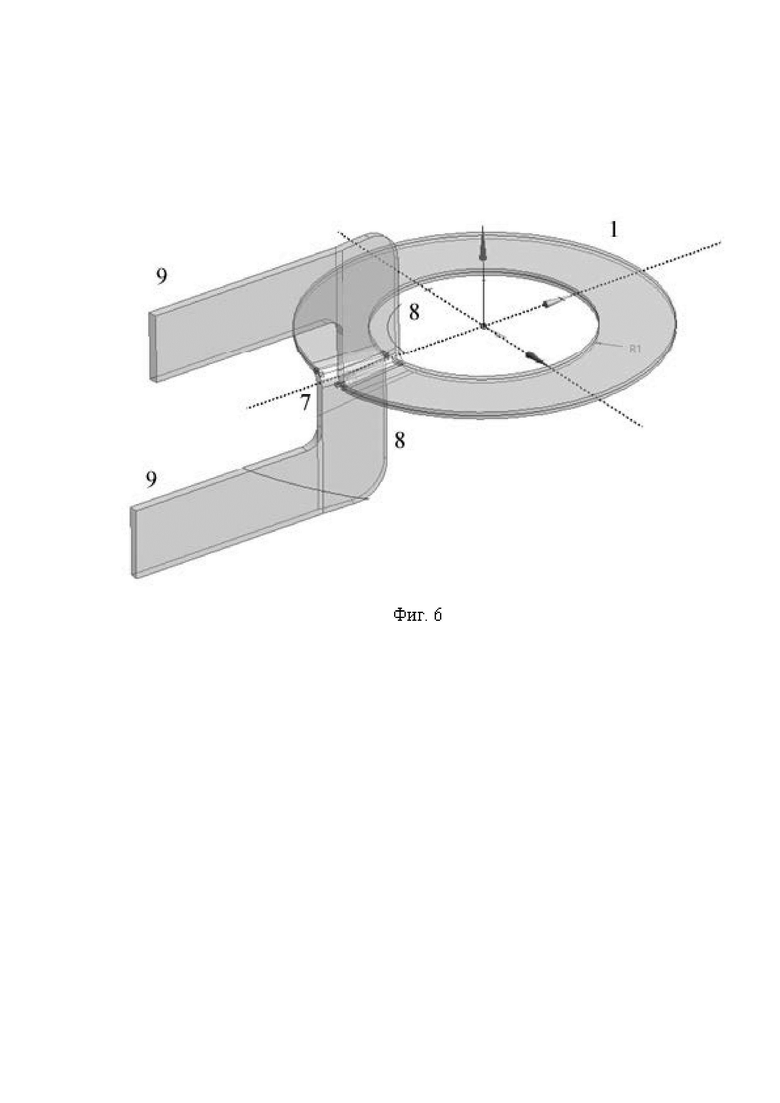

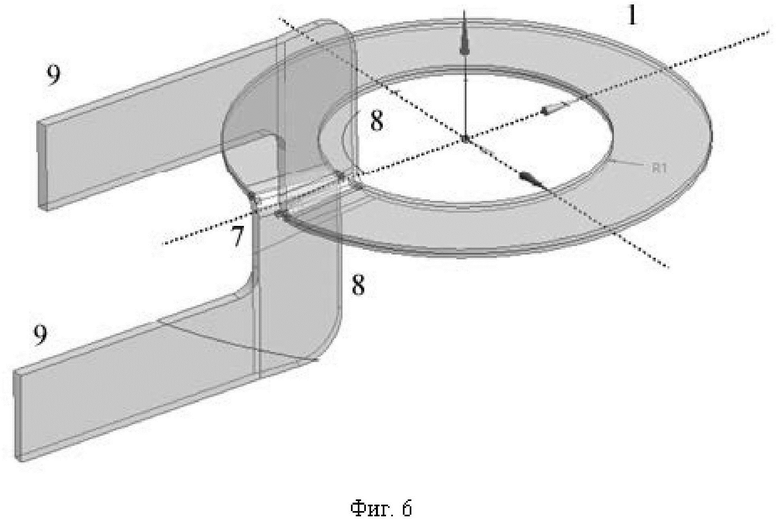

Технический результат предлагаемого индуктора по его первому варианту, включающий не менее одного плоского витка, ось которого параллельна трубе, удерживающей плазму, состоящего из кольцевого участка с узким разрывом и плоских токоподводящих контактов, подключенных к обоим половинам кольцевого участка индуктора в месте его разрыва, отличающийся тем, что плоские токоподводящие контакты подключаются к кольцевому участку индуктора перпендикулярно его плоскости и симметрично по обе стороны от плоскости индуктора (Фиг. 6).

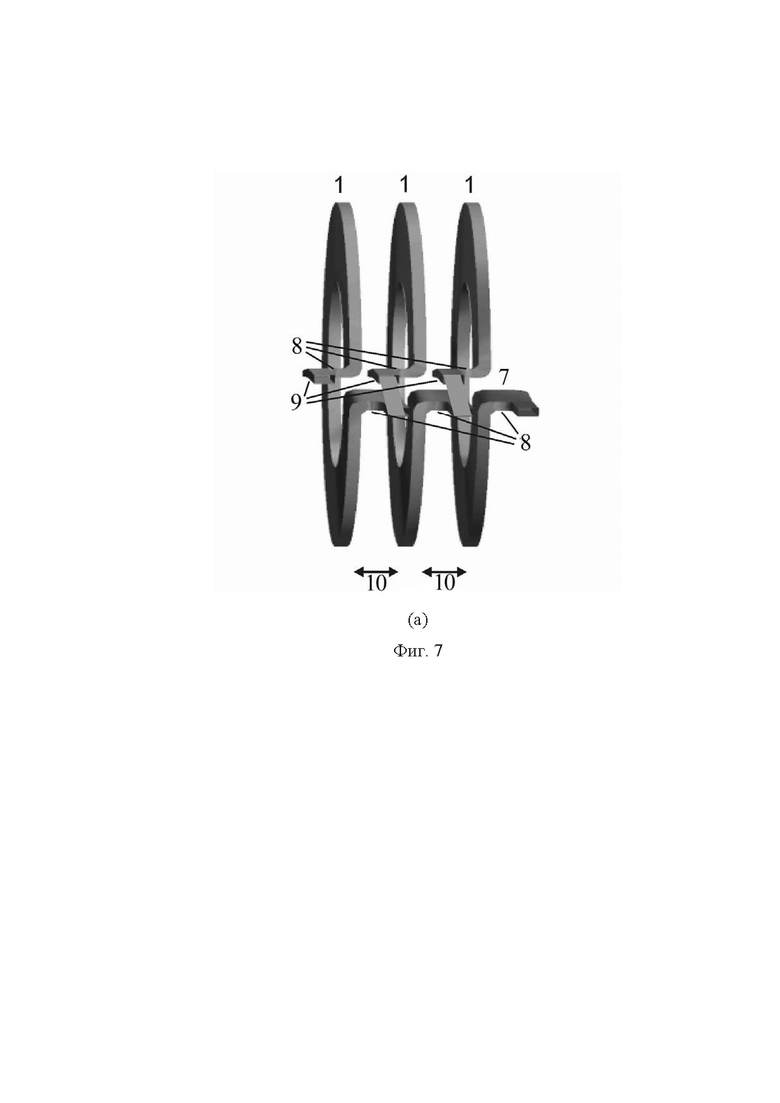

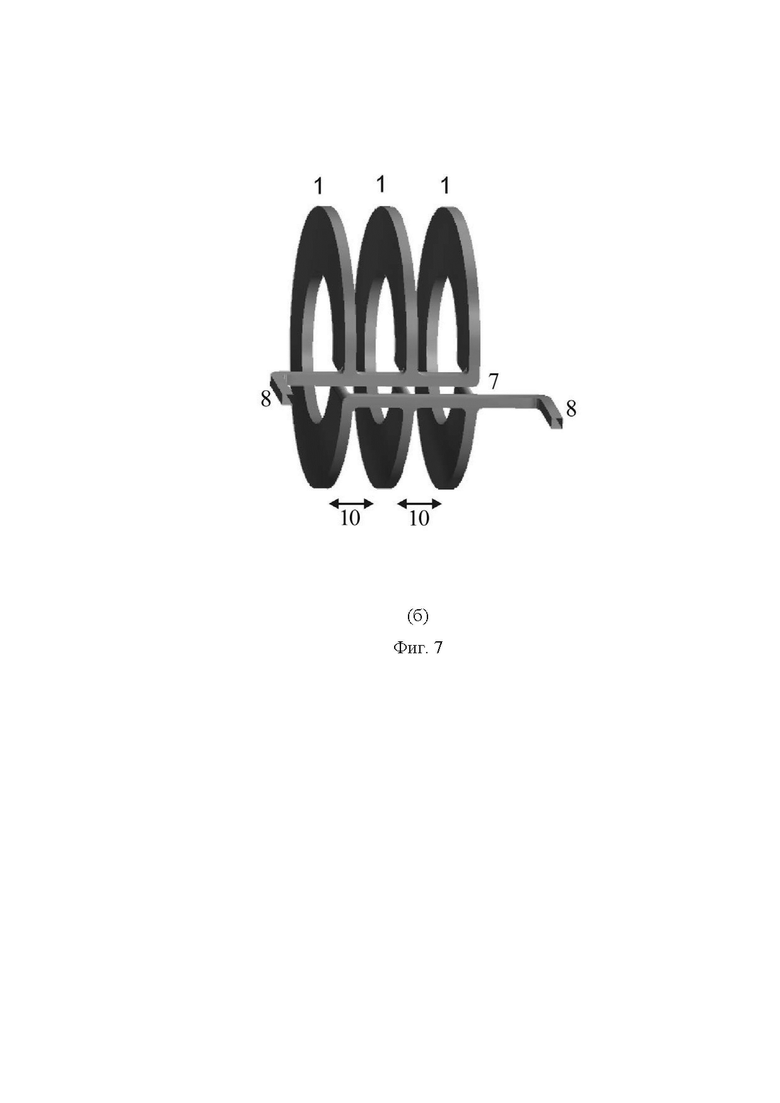

Технический результат предлагаемого индуктора по его второму варианту, включающий не менее одного плоского витка, ось которого параллельна трубе, удерживающей плазму, состоящего из кольцевого участка с узким разрывом и плоских токоподводящих контактов, подключенных к обоим половинам кольцевого участка индуктора в месте его разрыва, отличающийся тем, что плоские токоподводящие контакты подключаются к кольцевому участку индуктора перпендикулярно его плоскости и симметрично по обе стороны от плоскости индуктора, а сами плоские витки имеют возможность взаимного перемещения вдоль оси индуктора без разрыва электрического соединения их контактов (Фиг. 7).

На Фиг. 6 схематически изображен пример конструкции одновиткового индуктора по его первому варианту. Индуктор состоит из плоского витка, выполненного из хорошо проводящего электрический ток материала, внутри витка могут быть выполнены каналы для прокачки охлаждающей жидкости или газа. Кольцевой участок витка 1 располагается в плоскости, перпендикулярной оси удерживающей плазму трубы, а оси трубы и витка совпадают. В нижней части кольцевого участка расположен узкий разрыв витка 7, к краям которого перпендикулярно плоскости кольцевого участка плоского витка прикреплены плоские электрические контакты, начальные участки 8 которых перпендикулярны плоскости витка и располагаются по разные стороны от плоскости кольцевого участка витка 1. Длина участка контакта 8, перпендикулярного плоскости витка, не должна превышать удвоенной ширины витка. Последующий участок контакта 9 ориентируется в плоскости, параллельной плоскости витка для удобства соединения с источником электромагнитных колебаний.

На Фиг. 7 а, б схематически изображен пример конструкции индуктора по его второму варианту. Индуктор состоит из двух и более плоских витков, выполненных из хорошо проводящего электрический ток материала, внутри витков могут быть выполнены каналы для прокачки охлаждающей воды или газа. Кольцевые участки витков 1 располагаются в плоскости, перпендикулярной оси удерживающей плазму трубы, а оси трубы и витков совпадают. В нижней части кольцевого участка каждого витка расположен узкий разрыв витка 7, к краям которого перпендикулярно плоскости кольцевого участка плоского витка прикреплены плоские электрические контакты, начальные участки 8 которых перпендикулярны плоскости витка и располагаются по разные стороны от плоскости кольцевого участка витка 1. Длина участка контакта 8, перпендикулярного плоскости витка, не должна превышать удвоенной ширины витка. Последующий участок контакта 9 ориентируется в плоскости, параллельной плоскости витка для удобства соединения с источником электромагнитных колебаний. Соединение выполняется с возможностью безразрывного взаимного перемещения витков вдоль оси удерживающей плазму трубы, например за счет ножевых или скользящих контактов 10. Контакты плоских витков индуктора могут соединяться по последовательной схеме (Фиг. 7а) или по параллельной схеме (Фиг. 7б).

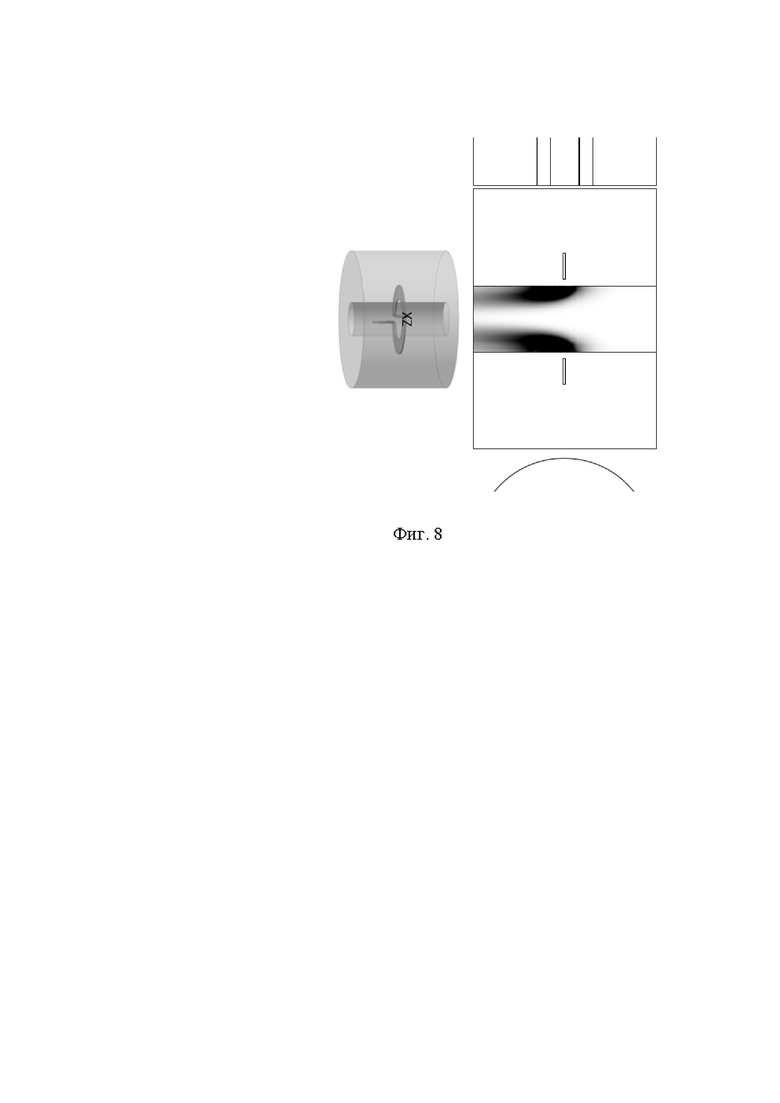

Рассмотрим пример работы индуктора по его первому варианту. На Фиг. 8 приведены результаты численного моделирования нагрева плазмы электромагнитным полем одновиткового плоского индуктора. В отличие от прототипа [6], для которого вблизи области разрыва кольцевого участка в плоскости YZ наблюдалось существенное снижение температуры (Фиг. 4б), предложенная конструкция индуктора, за счет ориентации токоподводящих контактов перпендикулярно плоскости кольцевой части витка, обеспечивает значительно более однородный (по сравнению с прототипом) нагрев плазмы в индукторе во всех плоскостях сечения XY, XZ и YZ (Фиг. 8). Однородно нагретая плазма более стабильна и предсказуема, что позволит, в случае ее применения для обработки материалов, получать более стабильные свойства конечного продукта.

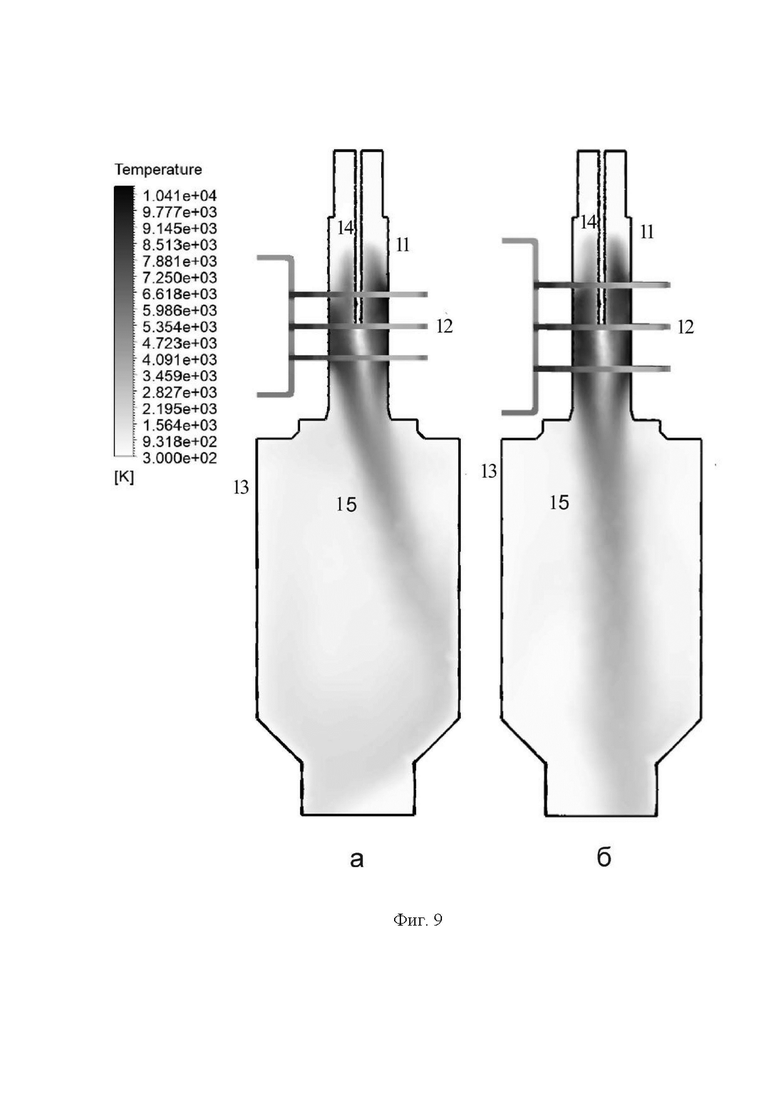

Рассмотрим пример 1 работы индуктора по его второму варианту. На Фиг. 9 приведены результаты численного моделирования нагрева плазмы электромагнитным полем трехвиткового плоского индуктора с возможностью перемещения витков вдоль оси индуктора. Моделировался поток плазмы, создаваемой заявленным индуктором в технологической установке для плазменной обработки материалов. Установка состоит из удерживающей плазму трубы 11, которая вставлена в заявленный трехвитковый индуктор 12 с плоскими витками с возможностью перемещения витков вдоль оси индуктора, конденсационной камеры 13, соединенной с выходом удерживающей плазму трубы 11, трубки 14 для подачи обрабатываемого порошкового материала в плазму, установленной на оси удерживающей плазму трубки 11. Индуктор 12 формирует в трубке 11 поток плазмы 15, который поступает в конденсационную камеру 13. На Фиг. 9 приведены пространственные распределения температуры в вертикальном сечении плазменной технологической установки для двух конфиг. ураций индуктора, отличающихся расстоянием между витками. На Фиг. 9а поток плазмы 15 из трубы 11 отклоняется в правую сторону и касается горловины и боковой стенки конденсационной камеры 13. В этом случае возможные потери обрабатываемого материала за счет его паразитной конденсации на холодных стенках камеры 13. При увеличении расстояния между витками индуктора 12 на Фиг. 9б поток плазмы 15 распространяется преимущественно вдоль оси системы, тем самым исключая процессы паразитной конденсации обрабатываемого материала на стенках камеры 13. Приведенные на Фиг. . 9 примеры демонстрируют практическую возможность управления плазменными потоками за счет изменения расстояния между витками индуктора.

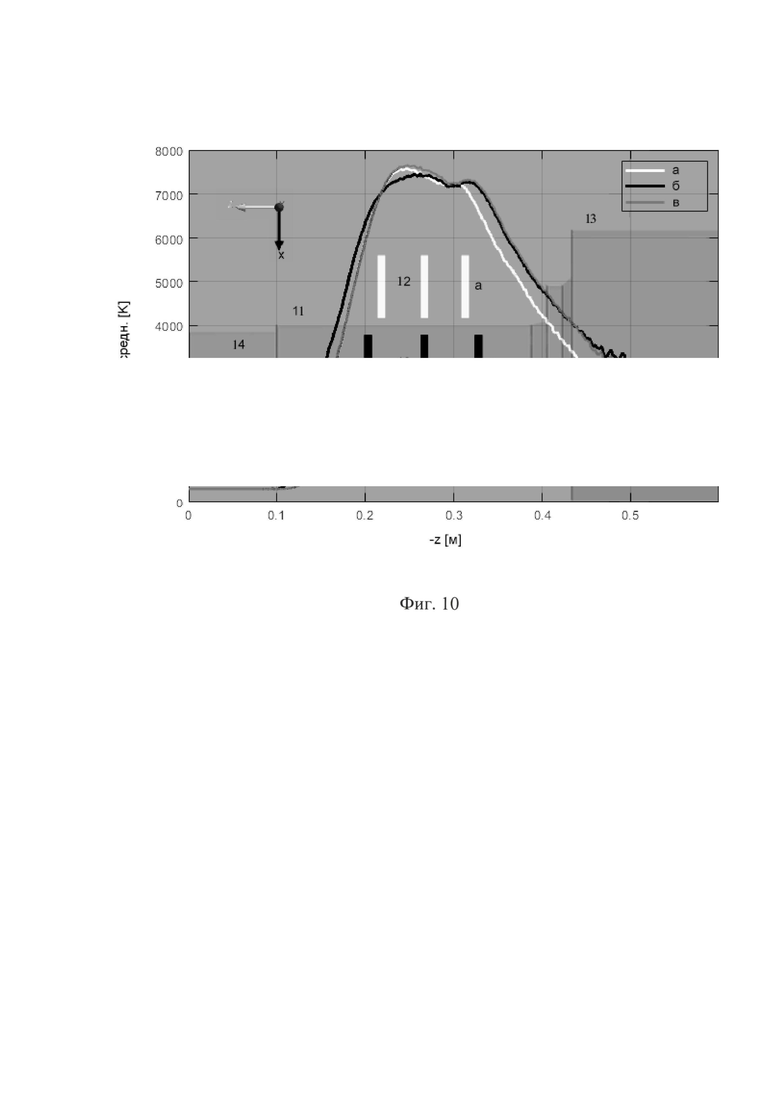

Рассмотрим пример 2 работы индуктора по его второму варианту. Установка (Фиг. 10, для наглядности, система повернута горизонтально) состоит из удерживающей плазму трубы 11, которая вставлена в заявленный трехвитковый индуктор 12 с плоскими витками с возможностью перемещения витков вдоль оси индуктора, конденсационной камеры 13, соединенной с выходом удерживающей плазму трубы 11, трубки 14 для подачи обрабатываемого порошкового материала в плазму, установленной на оси удерживающей плазму трубки 11. На Фиг. 10 в виде графиков приведены результаты численного моделирования пространственного распределения температуры вдоль оси плазматрона с конденсационной камерой для трех вариантов взаимного расположения плоских витков индуктора: исходном (а), с увеличенным в 1,2 раза расстоянием между всеми витками (б) и с увеличенным в 1,2 раза расстоянием между вторым и третьим по ходу течения плазмы витками индуктора (в). Из Фиг. 10, кривые (а, б) видно, что при однородном увеличении расстояния между витками индуктора, зона повышения температуры плазмы расширяется как по ходу течения плазмы, так и против ее течения. Но увеличение температуры в начале трубы, удерживающей плазму нежелательно, поскольку возрастет износ конструктивных элементов ее крепления и системы подачи газа. В случае неоднородного увеличения расстояния между витками, когда расстояние между первым и вторым витками индуктора по ходу течения плазмы остается постоянным, а расстояние между вторым и третьим витками увеличивается (Фиг. 10, кривая (в)) температурные поля на начальном участке плазматрона остаются неизменными как в исходном случае (а), а по ходу течения плазмы область повышенной температуры расширяется в сторону конденсационной камеры. Таким образом, взаимным перемещением витков индуктора можно управлять пространственным распределением температуры в плазматроне и конденсационной камере, что позволит выбирать наиболее оптимальные температурные режимы плазменной обработки различных материалов.

Применение предлагаемого устройства, по сравнению с прототипом, позволит путем использования плоских витков индуктора с ориентированными в перпендикулярном направлении к плоскости витка контактами и возможностью перемещения витков вдоль оси индуктора без разрыва электрического соединения контактов с генератором осуществлять возбуждение индуктивно - связанной плазмы с более однородным осесимметричным распределением температуры, повысить стабильность и управляемость потока плазмы.

Список используемых источников

1. Патент № 2136125, опубликован 27.08.1999, МПК H05H 1/46 H05H 1/30 (1995.01).

2. M. Voronov, I. Tsivilskiy, R. Nazarov, K. Nagulin, A. Gilmutdinov Force-based analysis of vortexes in atmospheric pressure ICPs // Plasma Sources Sci. Technol., 2018, DOI: 10.1088/1361-6595/aaef1c.

3. K. Nagulin, R. Nazarov, I. Efimochkin, A. Gilmutdinov Optimization of radio-frequency plasma parameters for spheroidization of zirconium oxide powders // Surface & Coatings Technology, 2019, https://doi.org/10.1016/ j.surfcoat.2019.125196.

4. I. V. Tsivilskiy, A. Kh. Gilmutdinov, S. A. Nikiforov, R. S. Rublya, B. A. Khamidullin, A. S. Melnikov, K. Yu. Nagulin An experimentally verified three-dimensional non-stationary fluid model of unloaded atmospheric pressure inductively coupled plasmas // Journal of Physics D: Applied Physics, Vol. 53, № 45, 2020.

5. Патент № 2604 28, опубликован 10.03.2015 в Бюл.№7, МПК H05H 1/30 (2006.01).

6. Патент US 8,263,897 B2, опубликован 11.09.2012 в Бюл. №7, МПК H05H 1/30 (2006.01).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки порошковых материалов в радиочастотной индуктивно-связанной плазме | 2021 |

|

RU2772114C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2453620C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ИОНИЗАТОРОМ В КАМЕРЕ СГОРАНИЯ И ПОДОГРЕВОМ ГАЗОВ ПЛАЗМОЙ В СОПЛЕ | 2023 |

|

RU2832539C2 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ИСПОЛЬЗОВАНИЕ ВЕРТИКАЛЬНО-СТАЦИОНАРНОГО ПЛАЗМАТРОНА - "ВСП" | 2008 |

|

RU2401477C2 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ ИНДУКЦИОННЫЙ ПЛАЗМАТРОН | 2012 |

|

RU2604828C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМАТРОН | 1983 |

|

SU1098512A1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ТРАНСФОРМАТОРНЫЙ ПЛАЗМАТРОН НИЗКОГО ДАВЛЕНИЯ ДЛЯ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2012 |

|

RU2505949C1 |

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2319730C1 |

| СПОСОБ ИСПАРЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2574732C1 |

Изобретение относится к устройствам для получения и управления плазмой при нагреве газовых потоков в плазмохимических, металлургических и других процессах. Решаемая задача состоит в получении стабильной индуктивно-связанной плазмы с управляемыми температурными полями. Получение индуктивно-связанной плазмы осуществляют с использованием индуктора по его первому варианту, включающего не менее одного плоского витка, ось которого параллельна трубе, удерживающей плазму, состоящего из кольцевого участка с узким разрывом и плоских токоподводящих контактов, подключенных к обеим половинам кольцевого участка индуктора в месте его разрыва, отличающегося тем, что с целью обеспечения более однородного распределения температуры плазмы в плоскости витков плоские токоподводящие контакты подключаются к кольцевому участку индуктора перпендикулярно его плоскости и симметрично по обе стороны от плоскости индуктора. По второму варианту индуктора плоские витки, его составляющие, имеют возможность взаимного перемещения вдоль оси индуктора без разрыва электрического соединения их контактов с источником электромагнитных колебаний, что обеспечивает возможность управления температурными полями в объеме плазмы. Приведены примеры улучшения однородности температуры плазмы при использовании заявленного индуктора и повышения управляемости плазменного потока. 2 н.п. ф-лы, 10 ил.

1. Индуктор для высокочастотного плазматрона, включающий не менее одного плоского витка, ось которого параллельна трубе, удерживающей плазму, состоящий из кольцевого участка с узким разрывом и плоских токоподводящих контактов, подключенных к обеим половинам кольцевого участка индуктора в месте его разрыва, отличающийся тем, что токоподводящие контакты подключаются к кольцевому участку индуктора перпендикулярно его плоскости и симметрично по обе стороны от плоскости индуктора, при этом длина участка токопроводящего контакта, перпендикулярного плоскости витка, не должна превышать удвоенной ширины витка.

2. Индуктор для высокочастотного плазматрона, включающий не менее двух плоских витков, ось которых параллельна трубе, удерживающей плазму, состоящий из кольцевого участка с узким разрывом и плоских токоподводящих контактов, подключенных к обеим половинам кольцевого участка индуктора в месте его разрыва, отличающийся тем, что его плоские витки имеют возможность взаимного перемещения вдоль оси индуктора без разрыва электрического соединения их контактов с источником электромагнитных колебаний, плоские токопроводящие контакты подключаются к кольцевому участку индуктора перпендикулярно его плоскости и симметрично по обе стороны от плоскости индуктора, при этом длина участка контакта, перпендикулярного плоскости витка, не должна превышать удвоенной ширины витка.

| US 8263897 В2, 11.09.2012 | |||

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ ИНДУКЦИОННЫЙ ПЛАЗМАТРОН | 2012 |

|

RU2604828C2 |

| ВЫСОКОЧАСТОТНЫЙ ИНДУКЦИОННЫЙ ПЛАЗМОТРОН | 1997 |

|

RU2136125C1 |

| ВЫСОКОЧАСТОТНЫЙ ИНДУКЦИОННЫЙ ПЛАЗМОТРОН | 2001 |

|

RU2233563C2 |

| US 2018220520 A1, 02.08.2018 | |||

| US 20110272386 A1, 10.11.2011. | |||

Авторы

Даты

2022-09-19—Публикация

2021-05-11—Подача