Изобретение относится к размалывающей гарнитуре для дисковых мельниц и может найти применение в целлюлозно-бумажной промышленности, а также при размоле различных волокнистых материалов.

Известна размалывающая гарнитура дисковой мельницы, включающая, закрепленное на несущем основании, металлическое кольцо с, равномерно распределенными на его размалывающей поверхности, прямолинейными ножами, выполненными в форме усеченных круговых секторов, боковые стенки которых сходятся в центре кольца, глубина межножевых каналов постоянна по всей длине, а ширина - равномерно увеличивается от входа к периферии [1].

Достоинством известной гарнитуры является одновременное смыкание режущих кромок ножей ротора и статора. При мгновенном возрастании до максимума давления между режущими кромками ножей, на волокнистую массу оказывается максимальное силовое воздействие, складывающееся из составляющих:

- механического удара;

- гидравлического удара.

Данные составляющие равномерно распределяются:

- от максимального, на входной части сопряжения режущих кромок ножей ротора и статора (где, через образованный ими межножевой зазор, протягивается фактически необработанный полуфабрикат);

- до минимального, на выходной части сопряжения режущих кромок ножей ротора и статора (где через межножевой зазор протягивается полуфабрикат, обработанный при прохождении кольцевой размалывающей полости).

Экспериментально выявлено повышение доли эффекта растягивания, растирания волокнистой массы и разделения ее на отдельные волокна. Причиной этого, по - видимому, является увеличение доли гидродинамической составляющей.

Существенным недостатком известной гарнитуры является секторная форма ножей, обуславливающая секторную форму межножевых каналов. При постоянной глубине последних, это ведет к необоснованному увеличению их ширины и площади поперечного сечения в направлении от входа к периферии.

При частично закрытом периферийном выходе (например, при наличии периферийного размалывающего кольца) это приводит к:

- образованию застойной зоны, особенно в нижней части каналов, с последующим забиванием межножевого зазора осевшими сгустками и укрупненными частицами обезвоженной волокнистой массы, обусловливающего усиление рубки и, как следствие этого, снижение качества готового продукта;

- снижению надежности, эффективности работы гарнитуры и производительности.

При открытом периферийном выходе это приводит к:

- увеличению проходимости волокнистой суспензии по межножевым каналам и сокращению времени ее пребывания в мельнице;

- снижению возможности циркуляции волокнистой суспензии в поперечном сечении ножей и межножевых каналов, в направлении вектора окружной скорости диска ротора;

- снижению эффективности, производительности, повышению времени и удельных энергозатрат процесса размола.

Наиболее близким по технической сущности известным решением является размалывающая гарнитура дисковой мельницы, включающая, закрепленное на несущем основании, металлическое кольцо с, равномерно распределенными на его размалывающей поверхности, прямолинейными радиальными ножами, выполненными в форме усеченных круговых секторов, боковые стенки которых сходятся в центре кольца, ширина межножевых каналов от входа к периферии равномерно увеличивается, глубина - уменьшается в обратном соотношении, а площадь поперечного сечения постоянна. [2].

Достоинством гарнитуры [2] является:

увеличение гидравлического сопротивления, обусловливающего необходимый подпор волокнистой суспензии, заполняющей межножевую полость;

- достижение требуемого времени пребывания суспензии в размалывающей полости мельницы за один проход и, как следствие этого, усиление циркуляции волокнистой суспензии в поперечном сечении ножей и межножевых каналов, в направлении вектора окружной скорости диска ротора;

- усиление механического и гидродинамического воздействия на волокно в виде ударных, тангенциальных и нормальных нагрузок, обусловливающих более тонкий помол.

Указанные достоинства обеспечиваются за счет постоянства площади поперечного сечения межножевых каналов по всей их длине.

Недостатком известной гарнитуры, как и аналога, являются нулевые значения углов, образованных режущими кромками ножей ротора и статора с радиусами (окружностей диска гарнитуры, от входа в размалывающую полость к периферии), проведенными из центра диска в точки их сопряжения. Это обусловливает:

- низкую транспортирующую способность рабочих боковых стенок ножей;

- преобладание максимальных нормальных и нулевых касательных составляющих окружного усилия и, как результат этого, максимальных нормальных ударных и минимальных сдвиговых силовых воздействий на волокнистые наслойки в месте их контакта с рабочими элементами ножей.

Результаты эксперимента показали, что данными недостатками можно объяснить:

- усиление эффекта рубящего воздействия;

- укорачивание природной длины волокон;

- рост температуры в межножевой полости;

- существенное увеличение удельных энергозатрат.

Изобретение решает задачу интенсификации, повышения эффективности, качества и снижения удельных энергозатрат процесса размола.

Технический результат заключается в обеспечении режима механического воздействия на волокнистый материал с превалированием касательных напряжений.

Для достижения указанного технического результата, в размалывающей гарнитуре для дисковой мельницы, включающей, закрепленное на несущем основании, металлическое кольцо с, равномерно распределенными на его рабочей части, прямолинейными ножами, выполненными в форме усеченных круговых секторов, ширина поперечного сечения межножевых каналов от входа к периферии равномерно увеличивается, глубина - уменьшается, а площадь -постоянна, согласно изобретения, сомкнутые кромки единичных ножей дисков ротора и статора наклонены в одну сторону, под одинаковым углом к радиусу произвольной окружности размалывающей кольцевой поверхности диска и касаются окружности, радиус которой является их эксцентриситетом относительно центра диска, при этом, сопряжениям рабочих боковых стенок ножей с основаниями межножевых каналов придана форма вогнутых галтелей, радиус которых,

у ротора rp=0,15·h,

у статора rc=0,45·h,

где h - высота единичного ножа, м.

Экспериментально установлено, что выполнение сомкнутых кромок единичных ножей дисков ротора и статора наклоненными в одну сторону, под одинаковым углом, к радиусу произвольной окружности размалывающей кольцевой поверхности диска, так, что они касаются окружности, радиус которой является их эксцентриситетом относительно центра диска, обеспечивает наиболее:

- эффективный и качественный размол;

- интенсивное силовое воздействие на волокнистый материал при протягивании его через зазор, образованный размалывающими поверхностями ножей;

Причиной этого является наличие, в месте сопряжения режущих кромок ножей ротора и статора (через нависшие на них волокнистые наслойки) сдвиговых силовых воздействий, величина которых:

- превышает силы межволоконных связей;

- меньше силы трения наслоек в месте их контакта с рабочими элементами ножей;

- сопоставима с нормальными силовыми воздействиями на волокнистые наслойки.

Кроме того, введение указанных отличительных признаков, позволяет обеспечивать принудительный режим транспортирования волокнистой суспензии рабочими стенками ножей:

- ротора в направлении от входной окружной кромки к периферийной, т.е. в прокачивающем режиме;

- статора в направлении от периферийной окружной кромки к входной, т.е. в удерживающем режиме.

- статора в направлении от периферийной окружной кромки к входной, т.е. в удерживающем режиме.

Можно предположить, что принудительное транспортирование волокнистой суспензии в удерживающем режиме может привести к образованию скоплений обезвоженной высококонсистентной волокнистой массы, особенно в межножевой полости статора. Однако, придание сопряжениям рабочих боковых стенок ножей с основаниями межножевых каналов формы вогнутых галтелей, радиус которых

у ротора rp=0,15·h, м

у статора rc=0,45·h, м

где h - высота единичного ножа,

создает возможность для создания усиленной принудительной циркуляции волокнистой массы по рабочим боковым стенкам ножей в направлении вектора окружной скорости, т.е., от основания межножевых каналов к междисковому зазору.

Экспериментально подтверждено, что введение вышеуказанных отличительных признаков позволяет:

- избежать образования скоплений волокнистой массы в межножевой полости;

- усилить фибриллирующий эффект;

- сохранить природную длину волокон;

- снизить температуру в межножевои полости;

- снизить удельные энергозатраты.

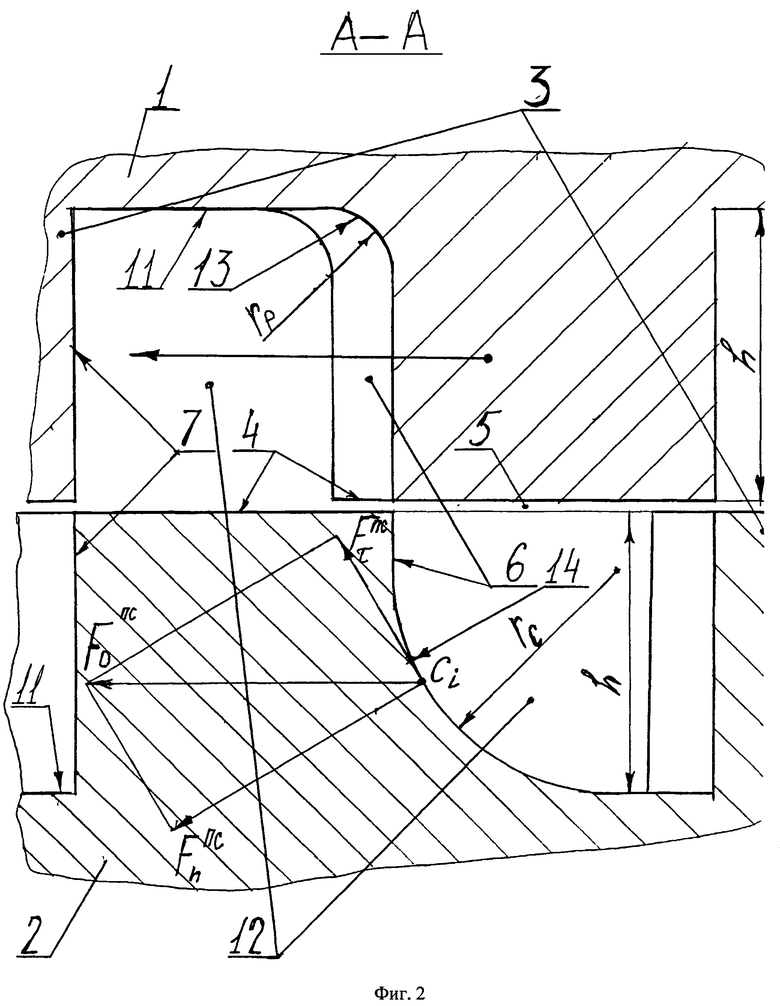

На фиг.1 изображена фронтальная проекция сопряженных через межножевой зазор рабочих поверхностей кольцевых дисков ротора и статора.

Фронтальная проекция ограничена волнистыми линиями. Режущие кромки ножей сомкнуты. Окружной стрелкой показано направление вращения ротора.

Рабочие поверхности ножей ротора и статора заштрихованы. Штриховка рабочей поверхности ножей ротора наклонена противоположно штриховке рабочей поверхности ножей статора.

В произвольной точке Бi линии смыкания БВХ-БПЕ режущих кромок ножей ротора и статора произведена раскладка окружной силы на составляющие.

Нанесены следующие обозначения:

О - центр совмещенных дисков ротора и статора;

rBX - радиус входной окружной кромки диска;

αВХ - угол, образованный продолжением линии смыкания БВХ-БПЕ с радиусом rBX в точке БВХ их пересечения;

rЭКС - радиус окружности, которой касаются продолжения режущих кромок (линий смыкания БВХ-БПЕ) ножей ротора и статора,

являющийся их эксцентриситетом относительно центра О совмещенных дисков ротора и статора.

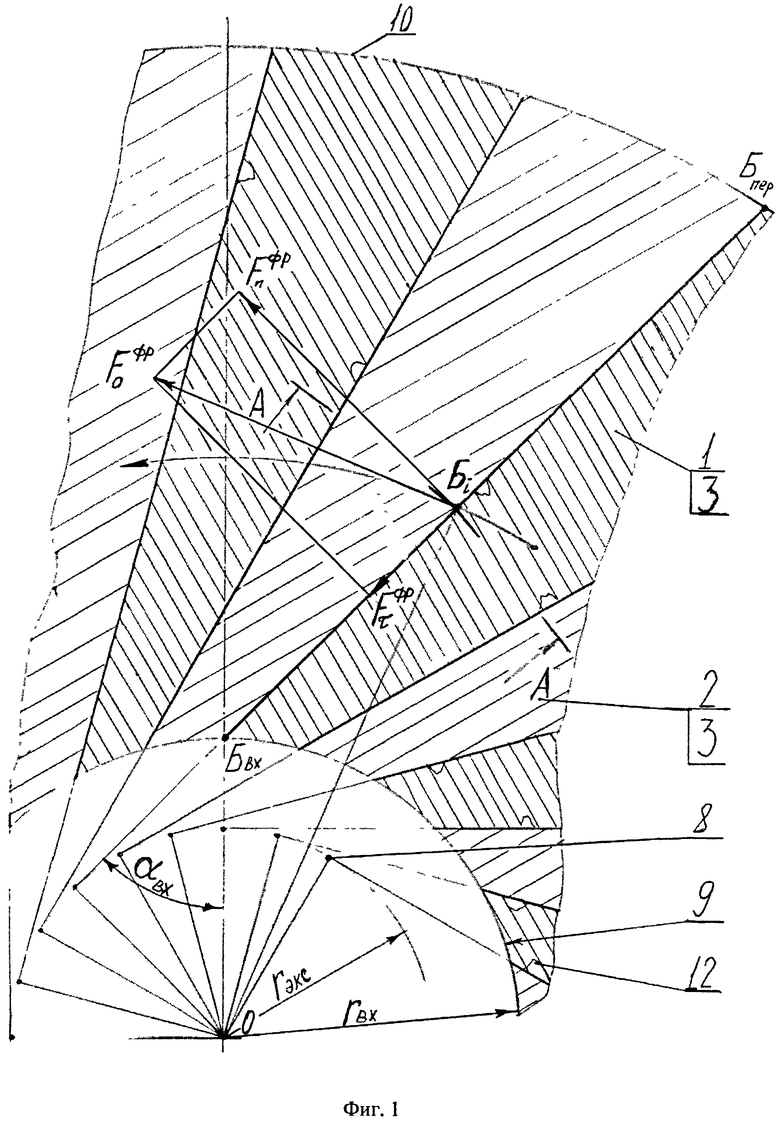

На фиг.2 изображен поперечный разрез А-А единичных ножей статора и ротора при сомкнутых режущих кромках ножей. Стрелкой показано направление перемещения диска ротора относительно неподвижного диска статора.

В произвольной точке С, профильной проекции вогнутой галтели межножевого канала статора произведена раскладка окружной силы (развиваемой волокнистой суспензией при перемещении ее из межножевой канавки ротора в межножевую канавку статора и воздействующей на эту точку) на составляющие.

Нанесены следующие обозначения:

h - высота единичного ножа;

rp - радиус вогнутой галтели диска ротора;

rC - радиус вогнутой галтели диска статора.

Размалывающая гарнитура для дисковой мельницы включает два, закрепленных на несущих основаниях, ножевых кольцевых диска ротора 1 и статора 2, снабженных равномерно распределенными на них прямолинейными ножами 3, рабочие поверхности 4 которых сопрягаются через межножевой зазор 5.

Ножам 3 придана форма окружных усеченных секторов.

Кромки рабочих 6 и нерабочих 7 боковых стенок единичных ножей 3, дисков ротора 1 и статора 2 проецируются в линии БВХ-БПЕ.

Продолженные к центру О линии БВХ-БПЕ касаются в точках 8 окружности, радиус rэкc которой является эксцентриситетом этих линий относительно центра О {фиг.1).

Сопряженные диски 1 и 2 ограничены входной 9 и периферийной 10 окружными кромками.

В отличие от известных гарнитур [1, 2], в предлагаемом решении в положении сопряжения:

- боковые стенки 6 и 7 ножей 3 дисков ротора 1 и статора 2 наклонены в одну сторону (противоположную направлению вращения ротора, показанного дуговой стрелкой, см. фиг.1), под одинаковым и не нулевым углом αВХ к радиусу rBX входной окружной кромки 9, проведенному из центра О в точки БВХ их сопряжения;

- сопряжениям рабочих боковых стенок 6 ножей 3 с основаниями 11 межножевых каналов 12 придана форма вогнутых галтелей, 13 у ротора 1 с радиусом rp=0,15·h, м и 14 у статора с радиусом rP=0,45·h, м,

- где h - высота единичного ножа, м {фиг.2, разрез А-А).

Размалывающая гарнитура для дисковой мельницы работает следующим образом. Как было указано выше, диску 1 ротора придается вращение в направлении, противоположном наклону боковых стенок 6 и 7 его ножей 3 (см. Фиг.1).

В процессе вращения диска 1 ротора волокнистая суспензия, под напором, непрерывно проникает через входную окружную кромку 9 в межножевые каналы 12 диска 1 ротора, а из них (по мере продвижения от кромки 9 к кромке 10) в межножевые каналы 12 дисков 1 статора.

Характер продвижения суспензии через размалывающую полость имеет ряд особенностей. В каналах 12 диска 1 ротора волокнистая суспензия, опираясь на рабочие стенки 6 ножей 3, движется, под действием:

- главным образом, центробежной силы (на фиг.1 условно не показанной) в продольном направлении от центра О к периферийной окружной кромке 10, т.е. в прокачивающем режиме (противонаправленность касательной составляющей

- частично, касательной составляющей

В каналах 12 диска 2 статора волокнистая суспензия, опираясь преимущественно на рабочие стенки 6, ножей 3 движется, под действием:

главным образом, касательной составляющей

- частично центростремительной силы (на фиг.1 условно не показанной), в продольном направлении, от периферийной окружной кромки 10 к центру О, т.е. в удерживающем режиме.

В отличие от известных устройств [1, 2] в предлагаемом решении указанные особенности создают необходимые предпосылки для увеличения окружной составляющей суммарного вектора продвижения массы и, соответственно, для уменьшения его радиальной составляющей.

Это позволяет увеличить время нахождения массы в межножевой полости и интенсифицировать силовое воздействие на нее за один проход.

Поэтому, при сближении рабочих стенок 6, происходит захват ими максимального количества волокнистого материала.

В процессе вращения ножей 3 диска 1 ротора относительно неподвижных - 3 диска 2 статора, материал принудительно протягивается через межножевой зазор 5.

В кратковременный момент сближения режущих кромок рабочих стенок 6 ножей 3 ротора 1 и статора 2, нависшие на них волокнистые наслойки подвергаются ударному механическому и гидродинамическому силовому воздействию. При дальнейшем протягивании через межножевой зазор 5, материал, образующий наслойки, подвергается совместной деформации сжатия и сдвига.

Кроме того, как показали результаты эксперимента, в предлагаемом решении, в отличие от известных устройств [1, 2], в месте смыкания рабочих стенок 6 ножей 3 ротора и статора и нависших на них волокнистых наслоек, отмечается наличие радиальных сдвиговых силовых воздействий. Это объясняется тем, что в плоскости, образованной размалывающей поверхностью 4 гарнитуры, рабочие боковые стенки 6 ножей 3 дисков 1 и 2 ротора и статора наклонены под одинаковым углом и не нулевым углом αВХ к радиусу rBX входной окружной кромки 9, проведенному из центра О в точки БВХ их пересечения.

Прошедший обработку волокнистый полуфабрикат направляется на следующую стадию технологического процесса.

В результате анализа сил, действующих в местах смыкания режущих кромок рабочих стенок 6 ножей 3 дисков 1 и 2 ротора и статора предлагаемой гарнитуры, установлено превалирование радиальных и окружных касательных напряжений по сравнению с известными гарнитурами [1, 2]. В результате эксперимента. При работе предлагаемой гарнитуры отмечено усиление фибриллирующего эффекта.

По сравнению с известными решениями [1, 2], использование заявляемой размалывающей гарнитуры для дисковой мельницы позволит:

- интенсифицировать процесс размола за счет обеспечения захвата большего количества волокнистого материала режущими кромками рабочих боковых стенок 6 ножей 3 дисков 1 и 2 ротора и статора, при их смыкании;

- повысить эффективность и качество процесса размола за счет превалирования касательных напряжений и фибриллирующего эффекта;

- снизить удельные энергозатраты за счет наиболее полного использования механического и гидродинамического силового воздействия на волокнистый материал за один проход через рабочую межножевую полость.

Источники информации

1. АС СССР, №502993, МПК Д21Д 1/30, заяв. 02.01.1974 г., бюл. №5, опуб. 15.02.1976 г.

2. RU №2227826, МПК D21D 1/30, В02С 7/13, заяв. 16.07.2003 г, бюллетень №12, опуб. 27.04.2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2013 |

|

RU2523990C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2013 |

|

RU2534974C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2008 |

|

RU2380468C1 |

| Размалывающая гарнитура для дисковой мельницы | 2016 |

|

RU2649145C2 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2006 |

|

RU2314381C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2010 |

|

RU2442654C1 |

| Размалывающая гарнитура для дисковой мельницы | 2016 |

|

RU2649013C9 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2012 |

|

RU2499858C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2010 |

|

RU2424853C1 |

| Размольная гарнитура дисковой мельницы | 2016 |

|

RU2652177C2 |

Изобретение относится к размалывающей гарнитуре для дисковых мельниц и может найти применение в целлюлозно-бумажной промышленности, а также при размоле различных волокнистых материалов. Размалывающая гарнитура для дисковой мельницы включает в себя закрепленное на несущем основании металлическое кольцо с равномерно распределенными на его рабочей части прямолинейными ножами, выполненными в форме усеченных круговых секторов. Ширина поперечного сечения межножевых каналов от входа к периферии равномерно увеличивается, глубина уменьшается, а площадь постоянна. Кромки единичных ножей ротора и статора касаются окружности, радиус которой является их эксцентриситетом относительно центра диска, и наклонены в одну сторону под одинаковым ненулевым углом к радиусу произвольной окружности размалывающей кольцевой поверхности диска. Сопряжениям рабочих боковых стенок ножей с основаниями межножевых каналов придана форма вогнутых галтелей, при этом радиус галтели статора больше радиуса галтели ротора. Технический результат заключается в обеспечении режима механического воздействия на волокнистый материал с превалированием касательных напряжений. 2 ил.

Размалывающая гарнитура для дисковой мельницы, включающая закрепленное на несущем основании металлическое кольцо с равномерно распределенными на его рабочей части прямолинейными ножами, выполненными в форме усеченных круговых секторов, ширина поперечного сечения межножевых каналов от входа к периферии равномерно увеличивается, глубина уменьшается, а площадь постоянна, кромки единичных ножей дисков ротора и статора касаются окружности, радиус которой является их эксцентриситетом относительно центра диска, сопряжениям рабочих боковых стенок ножей с основаниями межножевых каналов придана форма вогнутых галтелей, отличающаяся тем, что кромки единичных ножей дисков ротора и статора наклонены в одну сторону под одинаковым, не нулевым углом к радиусу произвольной окружности размалывающей кольцевой поверхности диска, при этом радиус галтели статора больше радиуса галтели ротора.

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2003 |

|

RU2227826C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2004 |

|

RU2262384C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2008 |

|

RU2380468C1 |

| Гарнитура размалывающего аппарата | 1980 |

|

SU937584A1 |

Авторы

Даты

2014-01-10—Публикация

2012-07-03—Подача