Изобретение относится к размалывающей гарнитуре для дисковой мельницы и может быть использовано в целлюлозно-бумажной промышленности на стадии тонкого помола.

Известна размалывающая гарнитура дисковой мельницы, включающая, роторный и статорный диски, рабочие поверхности которых снабжены ножами, чередующимися со сквозными межножевыми канавками [1].

Недостатком известной гарнитуры является то, что межножевые канавки сквозные. За счет этого в межножевой полости:

- избыточное давление суспензии мало превышает атмосферное;

- ускорение массы достигает 1500-2000 g за счет большой окружной скорости роторного диска;

- за один цикл большая часть суспензии проходит по канавкам, не попадая в межножевой зазор, а содержащиеся в ней волокна не подвергаются размолу в виде механического и гидродинамического воздействия со стороны режущих кромок ножей.

Известна размалывающая гарнитура дисковой мельницы, включающая роторный и статорный диски, рабочая поверхность которых разделена на секторы, снабженные ножами, параллельными одной из радиальных боковых образующих единичного сектора, а также межножевыми и межсекторными канавками, закрытыми поочередно со стороны входа и выхода и ограниченными боковыми стенками соседних ножей [2].

Недостатками известной гарнитуры являются следующие особенности межножевых канавок:

- симметричность профиля поперечного сечения;

- вертикальность боковых стенок;

- параллельность боковых стенок.

Одна из боковых стенок межножевых канавок является активной, поскольку выполняет три основные рабочие функции:

- воспринимает напорные нагрузки, возникающие при непрерывном контакте потоков волокнистой суспензии, в виде нормальных составляющих окружных сил, развивающихся при вращении роторного диска;

- транспортирует волокнистую массу вдоль канавки, от входа в размалывающую полость гарнитуры, к выходу из нее под действием центробежной силы, развивающейся при вращении диска ротора, принуждающей массу перемещаться по канавкам через размалывающую полость гарнитуры;

- служит опорной поверхностью для продвижения прилегающего высококонсистентного слоя волокнистой суспензии, снизу вверх, по направлению к междисковому зазору под действием нормальной и касательной составляющих составляющей окружного усилия.

Противоположные боковые стенки межножевых канавок, не выполняющие основные рабочие функции, являются пассивными.

С учетом данных особенностей можно предположить, что симметричность профиля поперечного сечения межножевых канавок не способствует продвижению прилегающей к активным стенкам волокнистой массы снизу вверх, по направлению к междисковому зазору.

Следует также отметить, что давление в канавках, закрытых со стороны выхода, выше давления в канавках, закрытых со стороны входа.

В связи с этим можно предположить, что в известных решениях [1, 2] для успешного продвижения волокнистой массы снизу вверх, по направлению к междисковому зазору, геометрия активных стенок межножевых канавок, закрытых со стороны:

- выхода и открытых со стороны входа представляется вполне приемлемой, т.к. давление в канавке более высокое, чем на выходе;

- входа и открытых со стороны выхода не представляется идеальным решением, т.к. давление в канавке меньше, чем на выходе.

Наиболее близким по технической сущности решением является размалывающая гарнитура дисковой мельницы, включающая роторный и статорный диски, рабочая поверхность которых разделена промежуточными канавками, закрытыми на входе в размалывающую полость и открытыми на выходе из нее, на секторы с параллельными одной из их радиальных образующих прямолинейными ножами, чередующимися с межножевыми канавками, закрытыми поочередно со стороны входа и выхода, ограниченными активной боковой стенкой ножа, противоположной ей - пассивной и нижней плоскостью основания, местам сопряжения которого с активной стенкой придана форма вогнутых галтелей с радиусом закругления, равным 0,25…0,4 высоты ножа [3].

Достоинством известной гарнитуры [3] является наличие вогнутых галтелей, что в определенной степени способствует перемещению волокнистой суспензии снизу вверх, по направлению к междисковому зазору.

Недостатки решения [3] аналогичны недостаткам известных решений [1], заключающимся в особенностях межножевых канавок, закрытых со стороны входа:

- вертикальность боковых стенок;

- параллельность боковых стенок.

- снижение, по сравнению с известным решением [1], площади поперечного сечения межножевых канавок за счет введения галтелей.

Указанные особенности гарнитур [2, 3] обусловливают затрудненность циркуляции суспензии из канавок, закрытых со стороны входа, в смежные канавки, закрытые со стороны выхода. Это значит, что через межножевой зазор размалывающей кольцевой полости за один цикл проходит меньшая часть суспензии. За это время остальная, большая часть суспензии, наиболее удаленная от зазора по высоте канавок, проходит по ним, вообще не попадая в зону размола и не подвергаясь существенному силовому воздействию, т.е. практически не размалывается. Соответственно, и силовому воздействию она практически не подвергается.

Изобретение решает задачу интенсификации, повышения качества и снижения удельных энергозатрат процесса размола.

Технический результат заключается в интенсификации процесса размола и повышения качества за счет того, что за время прохождения волокнистой суспензии через размалывающую полость гарнитуры, эффект циркуляции из канавок, закрытых со стороны входа в смежные, закрытые со стороны выхода канавки диска, существенно возрастает.

Для достижения указанного технического результата в размалывающей гарнитуре дисковой мельницы, включающей роторный и статорный диски, рабочая поверхность которых разделена промежуточными канавками, закрытыми на входе в размалывающую полость и открытыми на выходе из нее, на секторы с параллельными одной из их радиальных образующих прямолинейными ножами и межножевыми канавками, закрытыми поочередно со стороны входа и выхода, ограниченными активной боковой стенкой ножа, противоположной ей - пассивной и нижней плоскостью основания, местам сопряжения которого с активной стенкой придана форма вогнутых галтелей с радиусом, равным 0,25 высоты ножа, согласно изобретению сопряженные с галтелями активные боковые стенки межножевых канавок, закрытых со стороны входа, наклонены по отношению к пассивным на угол а, величина которого равна

,

,

где ϕ - угол трения волокнистой массы о ножевую поверхность.

За счет наклона активных боковых стенок межножевых канавок, закрытых со стороны входа, на угол α относительно пассивных, площадь поперечного сечения канавок и проходимость через него удельного объема суспензии существенно увеличится.

При  транспортирующая способность активных боковых стенок канавок, закрытых со стороны входа, превалирует над способностью к продвижению по ним прилегающего высококонсистентного слоя волокнистой суспензии, снизу вверх, по направлению к междисковому зазору.

транспортирующая способность активных боковых стенок канавок, закрытых со стороны входа, превалирует над способностью к продвижению по ним прилегающего высококонсистентного слоя волокнистой суспензии, снизу вверх, по направлению к междисковому зазору.

Поэтому:

- меньшая часть суспензии, особенно протекающая вблизи межножевого зазора, гарантированно проходит его под воздействием турбулизации потока и перепадов давления;

- остальная, большая часть суспензии, особенно наиболее удаленная по высоте канавки от зазора, проходит по ней, практически не попадая в зону размола.

Меньшая часть суспензии в зоне размола подвергается интенсивному силовому воздействию сначала - со стороны режущих кромок ножей, а затем - со стороны их смежных рабочих поверхностей, в зазор между которыми она проникает. Большая же часть суспензии, не попавшая в зону размола, не подвергается силовому воздействию, т.е. не размалывается.

При  соотношение транспортирующей способности активных боковых стенок канавок, закрытых со стороны входа, и продвигающей способности по ним прилегающего высококонсистентного слоя волокнистой суспензии, снизу вверх, по направлению к междисковому зазору, наиболее оптимально. Поэтому, при данном неравенстве, за время прохождения размалывающей межножевой полости по канавке, закрытой со стороны входа, практически весь объем суспензии проходит через междисковый зазор, где и подвергается интенсивному силовому воздействию.

соотношение транспортирующей способности активных боковых стенок канавок, закрытых со стороны входа, и продвигающей способности по ним прилегающего высококонсистентного слоя волокнистой суспензии, снизу вверх, по направлению к междисковому зазору, наиболее оптимально. Поэтому, при данном неравенстве, за время прохождения размалывающей межножевой полости по канавке, закрытой со стороны входа, практически весь объем суспензии проходит через междисковый зазор, где и подвергается интенсивному силовому воздействию.

При  способность активных боковых стенок канавок, закрытых со стороны входа, к продвижению прилегающего к этим стенкам высококонсистентного слоя волокнистой суспензии снизу вверх, превалирует над их транспортирующей функцией. Это приводит к чрезмерной разработке волокон и, как следствие этого, к снижению эффекта их фибрилляции и к усилению эффекта рубки и резания.

способность активных боковых стенок канавок, закрытых со стороны входа, к продвижению прилегающего к этим стенкам высококонсистентного слоя волокнистой суспензии снизу вверх, превалирует над их транспортирующей функцией. Это приводит к чрезмерной разработке волокон и, как следствие этого, к снижению эффекта их фибрилляции и к усилению эффекта рубки и резания.

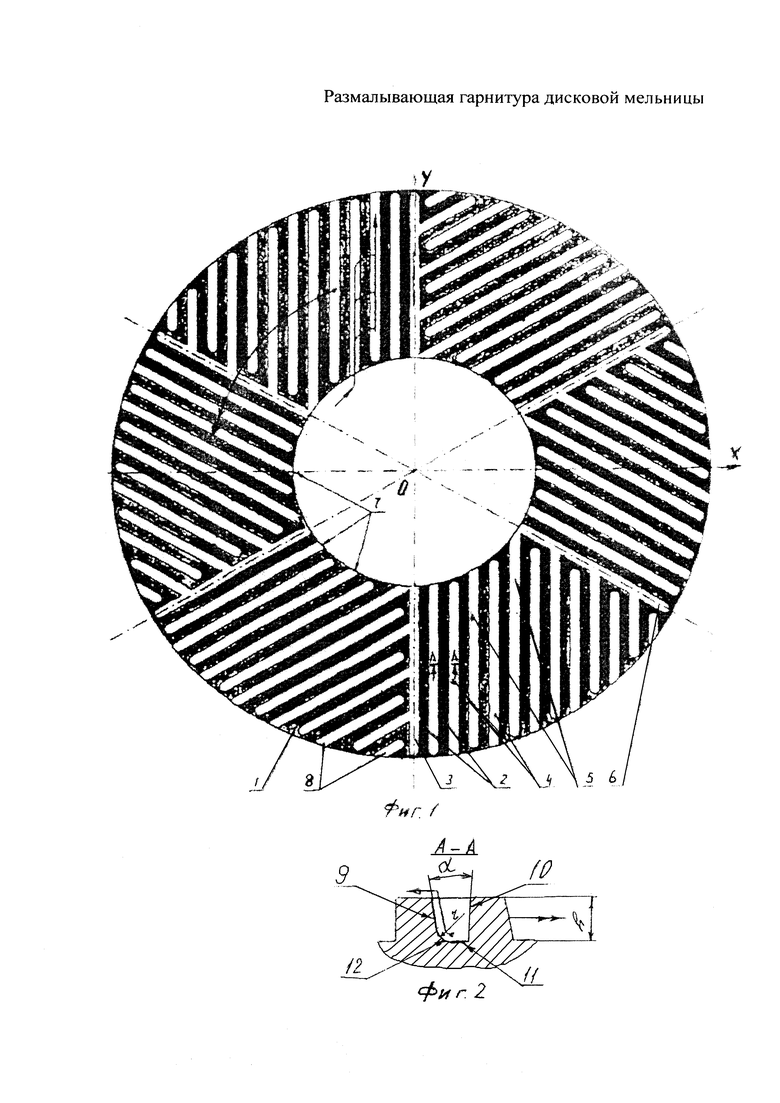

На фиг. 1 изображена фронтальная проекция рабочей поверхности гарнитуры дисковой мельницы. Мелющие поверхности ножей затенены.

На фиг. 2 изображен поперечный разрез А-А единичного ножа и смежных с ним межножевых канавок. Показано стрелками:

одинарной, линейной (фиг. 1) - направление движения волокнистой суспензии в ножевых канавках (фиг. 1, 2);

двойной, окружной (фиг. 1) и линейной (фиг. 2) - направление вращения ротора.

Размалывающая гарнитура дисковой мельницы включает роторный и статорный диски с рабочими поверхностями, разделенными на секторы 1, снабженные ножами 2, параллельными одной из радиальных боковых образующих 3 единичного сектора 1, а также межножевыми 4, 5 и межсекторными 6 канавками.

Межножевые канавки 4 закрыты со стороны входа 7 и открыты со стороны выхода 8.

Межножевые канавки 5 открыты со стороны входа 7 и закрыты со стороны выхода 8.

Промежуточные, межсекторные канавки 6 закрыты на входе 7 в размалывающую полость и открыты на выходе 8 из нее.

Межножевые канавки 4 чередуются с межножевыми 5 и межсекторными 6 канавками (см. фиг. 1).

Каждая из канавок 4, 5 и 6 ограничена активной 9, пассивной 10 боковыми стенками соседних ножей 2 и нижней плоскостью основания 11 (см. разрез А-А, фиг. 2).

Местам сопряжения активных стенок 9 с снованием 11 придана форма вогнутых галтелей 12 с радиусом закругления (на фиг. 2 обозначен буквой r), равным 0,25 высоты ножа (на фиг. 2 обозначенной буквой h).

В отличие от известных гарнитур в предлагаемом решении активные боковые стенки 9 межножевых канавок 4 и 6, закрытых со стороны входа 7 и открытых со стороны выхода 8, наклонены по отношению к пассивным - 10 на угол  (см. разрез А-А фиг. 2), где ϕ - угол трения волокнистой массы о ножевую поверхность.

(см. разрез А-А фиг. 2), где ϕ - угол трения волокнистой массы о ножевую поверхность.

Размалывающая гарнитура дисковой мельницы работает следующим образом. Волокнистая суспензия непрерывно поступает под давлением через входную окружную кромку 7 в межножевые 5 и межсекторные 6 канавки (открытые с ее стороны и закрытые со стороны выхода 8) и движется вдоль них под действием центробежных сил и перепада давления на входе 7 и выходе 8 к периферии (на фигуре 1 показано одинарной стрелкой). В процессе движения потоки волокнистой суспензии подпираются на выходе 8 и под действием нормальной составляющей развиваемого диском окружного усилия прижимаются к активным боковым стенкам 9, образуя в месте прижатия высококонсистентный волокнистый слой.

Под действием подъемной силы, равной разности давления между канавками 5, 6 (закрытыми на выходе 8) и канавками 4 (открытыми на выходе 8), а также касательной составляющей окружного усилия, превышающих силу трения волокон о поверхность активных боковых стенок 9, данный слой перемещается снизу вверх (на разрезе A-A фиг. 2 показано одинарной стрелкой) к межножевому зазору (на разрезе A-A фиг. 2 условно не показан).

В процессе преодоления межножевого зазора волокнистая масса подвергается силовому воздействию со стороны режущих кромок и сопрягающихся поверхностей ножей 2 гарнитур ротора и статора. Поэтому, за время прохождения размалывающей межножевой полости по канавкам 5 и 6, открытым со стороны входа, практически весь объем суспензии гарантированно проходит через междисковый зазор, где и подвергается интенсивному силовому воздействию. Прошедшая межножевой зазор волокнистая масса перемещается в открытые на выходе 8 канавки 4, где давление значительно ниже, чем в канавках 5 и 6, закрытых на выходе 8.

В отличие от известных решений в предлагаемой гарнитуре, в канавках 4 и 6 (закрытых со стороны входа 7 и открытых на выходе 8) режим движения суспензии наиболее оптимален за счет наклона их активных боковых стенок 9 по отношению к пассивным 10 на угол  .

.

При этом соотношение транспортирующей способности активных боковых стенок 9 канавок 4 (закрытых со стороны входа) и способности к продвижению по ним прилегающего высококонсистентного слоя волокнистой суспензии, снизу вверх, по направлению к междисковому зазору (на разрезе A-A фИг. 2 показано одинарной стрелкой) также наиболее оптимально.

Поэтому за время прохождения размалывающей межножевой полости по канавке 4 (закрытой со стороны входа 7) практически весь объем суспензии также проходит через междисковый зазор, где и подвергается интенсивному силовому воздействию. Это обусловливает интенсификацию силового воздействия на волокнистый материал за один цикл, что создает предпосылки для сокращения времени размола и удельных энерозатрат. Прошедший обработку волокнистый материал направляется на следующую стадию технологического процесса.

По сравнению с известными решениями использование предлагаемой размалывающей гарнитуры дисковой мельницы позволит:

- интенсифицировать процесс размола за счет повышения эффекта продвижения волокнистой суспензии из канавок 5 и 6 (закрытых со стороны входа 7) в межножевой зазор;

- повысить качество размола за счет наиболее оптимального соотношения транспортирующей способности рабочих боковых стенок 9 канавок 5 и 6 (закрытых со стороны входа 7) и продвигающей способности по ним прилегающего высококонсистентного слоя волокнистой суспензии, снизу вверх, по направлению к междисковому зазору, при превалировании эффекта фибрилляции;

- снизить удельные энергозатраты процесса размола за счет обеспечения прохождения через междисковый зазор, за время одного цикла обработки в размалывающей межножевой полости, практически всего объема суспензии, где она подвергается интенсивному силовому воздействию;

- повысить производительность за счет сокращения времени размола одного цикла прохождения волокнистой суспензией размалывающей межножевой полости.

Источники информации

1. SU, №878847, МПК D21D 1/30, заяв. 03.05.1979 г., бюл. №41, опубл. 07.11.1981 г.

2. SU, №2227825, МПК D21D 1/30, В02С 7/12, заяв. 15.07.2003 г., бюл. №12, опубл. 27.04.2004 г.

3. RU, №2380468, МПК D21D 1/30, В02С 7/12, заяв. 13.10.2008 г., бюл. №3, опубл. 27.01.2010 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2017 |

|

RU2670523C1 |

| Размольная гарнитура дисковой мельницы | 2016 |

|

RU2652177C2 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2010 |

|

RU2424853C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2008 |

|

RU2380468C1 |

| Размалывающая гарнитура для дисковой мельницы | 2016 |

|

RU2649013C9 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2012 |

|

RU2503765C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2017 |

|

RU2689609C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2020 |

|

RU2761544C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2021 |

|

RU2761545C1 |

| Размалывающая гарнитура | 2022 |

|

RU2798559C1 |

Изобретение относится к размалывающей гарнитуре для дисковой мельницы и может найти применение при размоле различных волокнистых материалов. Размалывающая гарнитура содержит роторный и статорный диски, рабочая поверхность которых разделена промежуточными канавками на секторы. Канавки выполнены закрытыми на входе в размалывающую полость и открытыми на выходе из нее. Канавки образованы активной боковой стенкой ножа, противоположной ей пассивной боковой стенкой ножа и нижней плоскостью основания. Местам сопряжения основания с активной стенкой придана форма вогнутых галтелей с радиусом, равным 0,25 высоты ножа, при этом сопряженные с галтелями активные боковые стенки межножевых канавок, закрытых со стороны входа, наклонены по отношению к пассивным на угол α, величина которого равна 2ϕ<α<2,5ϕ, где ϕ - угол трения волокнистой массы о ножевую поверхность. Размалывающая гарнитура позволяет интенсифицировать процесс размола, повысить качество размола, а также снизить удельные энергозатраты и повысить производительность. 2 ил.

Размалывающая гарнитура дисковой мельницы, включающая роторный и статорный диски, рабочая поверхность которых разделена промежуточными канавками, закрытыми на входе в размалывающую полость и открытыми на выходе из нее, на секторы с параллельными одной из их радиальных образующих прямолинейными ножами и межножевыми канавками, закрытыми поочередно со стороны входа и выхода, ограниченными активной боковой стенкой ножа, противоположной ей - пассивной и нижней плоскостью основания, местам сопряжения которого с активной стенкой придана форма вогнутых галтелей с радиусом, равным 0,25 высоты ножа, отличающаяся тем, что сопряженные с галтелями активные боковые стенки межножевых канавок, закрытых со стороны входа, наклонены по отношению к пассивным на угол α, величина которого равна

2ϕ<α<2,5ϕ,

где ϕ - угол трения волокнистой массы о ножевую поверхность.

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2008 |

|

RU2380468C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2003 |

|

RU2227825C1 |

| RU 138257 U1, 10.03.2014 | |||

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИН | 1997 |

|

RU2142554C1 |

| US 3459379 A, 05.08.1969. | |||

Авторы

Даты

2018-03-30—Публикация

2016-03-29—Подача