Изобретение относится к области дорожно-строительных материалов и может быть использовано для устройства покрытий дорог, тротуаров, мостового полотна, искусственных сооружений.

Известна асфальтобетонная смесь для литого асфальта, предназначенная для текущего ремонта дорожных покрытий, в том числе ямочного, для заделки разрушений у люков колодцев и для устройства покрытий вдоль трамвайных путей (патент RU №2062762, МПК C04B 26/26, C04B 111/20, опубл. 27.06.1996). Однако эта смесь подобрана для работ на небольших площадях и непригодна для дорожных покрытий большой протяженности. Применение вязкого битума 40/60 в данной работе не обеспечивает требуемую трещиностойкость покрытия в зимний период.

Известен состав литой асфальтобетонной смеси для устройства покрытия проезжей части моста (патент RU 2341479 C1, C04B 26/26,опубл. 20.12.2008). Однако полученный состав включает значительные количества 10-16% полимерно-битумного вяжущего с использованием стирол-бутадиен-стирольного блок-сополимера «Кратон Д-1101СМ, требующего перед введением его в асфальтосмеситель предварительного совмещения на отдельной установке с битумом, доставки и хранения полученного полимерно-битумного вяжущего в особых условиях.

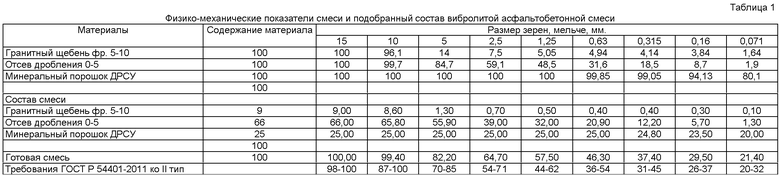

Наиболее близкой к заявляемому изобретению является смесь для литого асфальта ГОСТ Р 54401-2011 «Асфальтобетон дорожный литой горячий. Технические требования». Смесь содержит битум, минеральный наполнитель и минеральный порошок в соотношении, см. табл. 1. Рекомендуемое содержание битума для литых смесей II типа согласно требованиям ГОСТ Р 54401-2011 составляет 8,5-9,5%. Применяется для устройства покрытий автомобильных дорог, мостовых сооружений, тоннелей, аэродромов, городских улиц и площадей открытых и закрытых автостоянок, а также для производства ямочного ремонта. Указанная смесь предназначена для нового строительства, капитального строительства и ямочного ремонта, имеет максимальный размер зерен минерального материала 20, 15 и 10 мм и подразделяется на I, II и III типы. При производстве и укладке смеси имеют повышенную температуру 215-230°C, что способствует протеканию нежелательных окислительных процессов старения битумного вяжущего, понижая межремонтные сроки службы дорожного покрытия и его долговечность.

Задача настоящего изобретения - улучшение свойств литой асфальтобетонной смеси за счет повышения ее сопротивления окислительному процессу старения вяжущего путем разработки смеси с более низкой температурой приготовления и укладки, повышения сопротивления колееобразованию за счет улучшения показателя вдавливание штампа и других эксплуатационных характеристик смеси, включая повышение теплоустойчивости смеси.

Технической задачей, решаемой изобретением, является: создание покрытия сохраняющего высокие эксплуатационные характеристики в течение длительного периода, включая повышенную теплостойкость асфальтобетона, препятствующую образованию таких дефектов как колееобразование, а также снижение температуры смеси при производстве и укладке с сохранением ее подвижности.

Сущность изобретения заключается в том, что плотная вибролитая асфальтобетонная смесь, включающая минеральный материал - щебень и отсев дробления щебня, минеральный порошок, битумное вяжущее, содержащее битум БНД 60/90 с адгезионной добавкой КАДЭМ-ВТ, дополнительно содержит резиновую крошку и резиновый термоэластопласт РТЭП при следующем соотношении компонентов, мас.%:

Минеральный материал представлен: щебнем фракции 5-10 мм, отсевом дробления фракции 0-5 мм и минеральным порошком. С использованием этих материалов подобран и испытан состав асфальтобетонной дорожной литой горячей смеси (II типа в соответствии с техническими требованиями ГОСТ Р 54401-2011), предназначенной для нового строительства и капитального ремонта, ямочного ремонта и тротуаров. Подобранный состав смеси представлен в таблице 1.

Минеральный порошок является одним из важнейших структурирующих компонентов асфальтобетонных смесей. Основное его назначение как наполнителя битума состоит в том, чтобы переводить объемный битум в пленочное состояние, тем самым повышая его прочность и вязкость. Вместе с битумом минеральный порошок образует структурированную дисперсную систему, которая и выполняет роль связующего материала в асфальтобетоне.

При подборе состава смеси в разработанном составе было сокращено содержание минерального порошка на 5-8%, которое восполнялось введенной дисперсной резиновой крошкой. Вводимые резиносодержащие добавки РТЭП и резиновая крошка создают в литой асфальтобетонной смеси развитую систему «центров эластичности», способствующею существенному улучшению его структурно-механических свойств.

Сочетание известнякового минерального порошка с дробленой резиновой крошкой и термоэластопластом РТЭП оказывает на битум еще более резко выраженное структурирующее воздействие. Набухшие частицы резиновой крошки в битумных маслах образуют дисперсные эластичные центры, связанные полимерно битумным вяжущим. Использование такой композиции позволяет за счет РТЭП значительно увеличить теплостойкость литой смеси при повышенных температурах, а резиновая крошка - улучшить его деформативность при низких температурах.

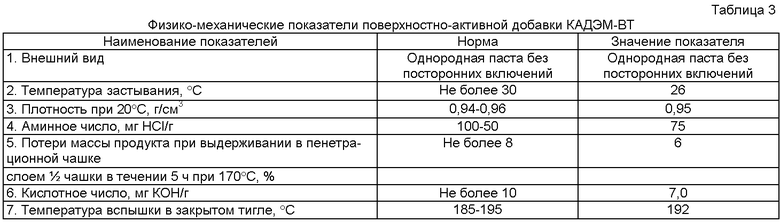

Для повышения адгезионных свойств разрабатываемой литой асфальтобетонной смеси использовалась поверхностно-активная добавка - катионный реагент КАДЭМ-ВТ.

Применение разработанного состава резино-полимерной асфальтобетонной смеси в сочетании с резиновой крошкой, резиновым термоэластопластом РТЭП и поверхностно-активной добавкой (адгезивом) КАДЭМ - ВТ обеспечивает смеси свойства, которые она проявляет в заявляемом решении, а именно смесь приобретает пониженную температуру приготовления и укладки. Время выдерживания ее (дозревания) в бункере-накопителе сокращается до 1 часа, что снижает старение, улучшая эксплуатационные свойства смеси. При использовании других модифицирующих добавок, например комплексного модификатора асфальтобетона КМА, смесь дозревает 1,5-2 часа.

Полученный состав смеси позволяет делать ее более плотной, с более высокими показателями свойств, используя виброуплотнение, с образованием так называемой литой асфальтобетонной смеси.

Повышение сопротивления асфальтобетонного слоя окислительному старению смеси способствует образование более толстых пленок вяжущего за счет наличия резиновой крошки и РТЭП. Толстые пленки резинобитумного вяжущего с набухшими резиновыми частицами свободно размещаются в межкаркасных пустотах смесей при их уплотнении. Использование резиносодержащего термоэластопласта РТЭП, содержащего в своем составе полиолефиновую добавку, стабилизирует частицы резины в смеси. Смесь приобретает пониженное водонасыщение, повышается показатель прочности при 50°C, сдвигоустойчивость и сцепление при сдвиге при температуре 50°C. Асфальтобетонное покрытие становится более износостойким и снижается образование отраженных трещин.

Разработанная вибролитая резинополимерная асфальтобетонная смесь позволяет использовать ее в дорожном и аэродромном строительстве для устройства покрытий дорог, тротуаров, мостового полотна, искусственных сооружений.

Приготовляемая вибролитая смесь имеет пониженное водонасыщение 0,20-0,34%, повышенные показатели предела прочности при сжатии 50°C - 1,30-1,45 МПа, а также значительно медленнее стареет. Глубина вдавливания штампа соответствует значениям.2,0-2,9 мм (согласно требованиям ГОСТ Р 54401-2012 для литых смесей II типа она должна находиться в пределах 1,0 до 3,5 мм) см. табл.1. Смесь имеет пониженную температуру приготовления и укладки в пределах 190-200°C, и выдерживается (дозревает) в бункере накопителе в течение не более 1 часа, что снижает ее старение, улучшается пожаро- и экологическая безопасность. Кроме того, в смеси сокращается расход дефицитного минерального порошка, а также расширяется номенклатура дорожных литых асфальтобетонных смесей. При этом полученные значения показателей свойств разработанной литой асфальтобетонной смеси превышают требования ГОСТ Р 54401-2011 ко II типу литых смесей.

Анализ известных технологических решений показал, что использование вибролитых асфальтобетонных смесей известно. Однако подобные смеси имеют достаточно высокую температуру приготовления и укладки соответственно 215 и 230°C, требуют более длительного выдерживании (дозревания) в бункере накопителе - 1,5-2,0 часа [1], что способствует ее более быстрому старению и потере эксплуатационных свойств, необходим большой расход дефицитного минерального порошка.

Использование модифицирующих компонентов разработанной литой смеси: резиновой крошки, резинового термоэластопласта, адгезионной добавки КАДЭМ-ВТ в сочетании с минеральными материалами в составе асфальтобетонов также известно. Однако они используются в асфальтобетонных смесях в других композициях исключая друг друга, в сочетании с другими добавками и в других типах смесей. Следует также отметить очень узкий спектр литых асфальтобетонных смесей, известных для использования в дорожном строительстве. Разработанный состав литой асфальтобетонный позволяет получать более плотные смеси, используя асфальтоукладчики с виброуплотняющим эффектом или применяя каток 10-тонный (1-2 прохода по одному следу).

Введение резиновой крошки (дробленая резина из изношенных шин) в состав разогретой минеральной смеси позволяет осуществлять значительную экономию дорогостоящих полимерных материалов и значительно удешевлять модификацию вяжущего.

Характеристика исходных материалов

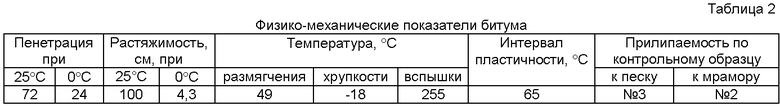

1. Нефтяной битум БНД 60/90. Физико-механические показатели используемого в работе битума приведены в табл. 2.

2. Резиновая крошка представляет собой дробленую резину из изношенных шин и покрышек, а также отход производства других резинотехнических изделий. Это вторичный перерабатываемый полимер, скопившийся в больших количествах отходов. Диаметр частиц используемой в работе крошки составляет в основном не более 0,63 мм.

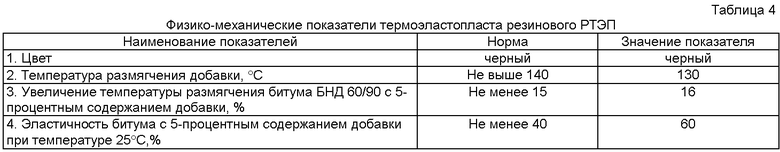

3. Резиновый термоэластопласт РТЭП - гранулированная добавка сферовидной формы с диаметром частиц 3-4 мм, разработанная в ДорТрансНИИ РГСУ. Добавка содержит полиолефиновый компонент, резиновую крошку размером зерен до 0,63 мм, битум и антиоксиданты. Такая композиция характеризуется наличием значительного количества ненасыщенных связей, свойственных резинополимерным соединениям. За счет потенциала этих связей происходит активное взаимодействие модификатора РТЭП с битумными частицами, главным образом асфальтенами ароматических соединений, изменяющими коллоидную структуру вяжущего. Физико-механические показатели РТЭП приведены в табл. 4.

4. Катионный реагент - адгезив КАДЭМ-ВТ изготавливается в соответствии с техническими условиями ТУ 2482-009-04706205-03. Реагент представляет собой смесь алкиламидополиаминов и алкилимидазолинполиаминов, получаемых на основе кислот C16-C20 растительного или животного происхождения. Это однородная масса от светло- до темно-коричневого цвета с характерным запахом аммиака, нерастворим в воде, хорошо растворяется в ароматических углеводородах, дизельном топливе, нефтепродуктах. Физико-механические показатели добавки представлены в табл. 3 в сравнении с требованиями к выпускаемому продукту.

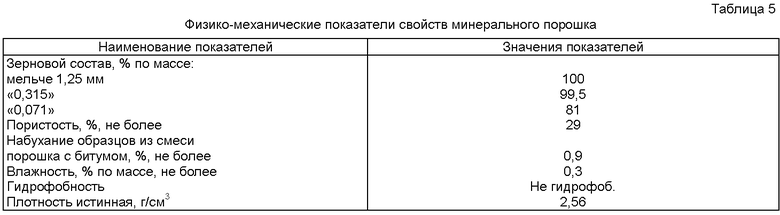

5. Минеральный порошок использовался в работе неактивированный карбонатный. В табл. 5 представлены его физико-механические показатели. Минеральный порошок удовлетворяет требованиям ГОСТ Р 52129-2003.

6. Минеральный материал представлен фракциями гранитного щебня, полученными в процессе дробления щебня ОАО «Павловскгранит». Использовались фракции щебня: 5-10 мм и отсев дробления щебня фракции 0-5 мм. Используемый щебень имеет марку по прочности 1200, истираемость, И-1, истинную плотность 2,72 г/см3. В табл. 1 приведены зерновые составы фракций щебня и отсева дробления, а также зерновой состав подобранной литой смеси.

Пример. Для экспериментальной проверки заявляемого состава были приготовлены 5 вариантов составов смесей ингредиентов. При приготовлении смесей использовались вышеописанные материалы.

Образцы изготавливались следующим образом: минеральный материал с резиновой крошкой и резиновым термоэластопластом перемешивались при температуры 190-200°C в течение 15-20 сек. Затем в смесь вводился нагретый до 150-160°C нефтяной битум БНД 60/90, предварительно модифицированный адгезионной добавкой КАДЭМ-ВТ. Окончательное перемешивание материала проводилось при температуре 185-195°C в течение 30-35 сек, после чего приготовленная смесь оставлялась дозревать в течение 1 часа при температуре 180-190°C и виброуплотнялась на вибростоле в течение 5 сек с частотой колебаний 35 Гц.

Из полученной смеси готовились образцы горячего асфальтобетона в соответствии с требованиями стандарта ГОСТ Р 5 4400-2011 «Асфальтобетон дорожный литой горячий Методы испытаний». Максимальная степень уплотнения смеси достигалась за счет эффекта ее вибрирования в течение 3-5 сек.

Для определения физико-механических свойств изготавливались образцы-кубы путем заполнения форм с послойным штыкованием смеси (в три приема) при температуре не выше 190-200°C после чего она подвергалась вибрированию в течение 3-5 секунд. Изготовленный образец-куб выдерживался в форме до достижения им комнатной температуры. К испытанию образца приступали не ранее чем через 3 часа после достижения им комнатной температуры.

Определение пористости минерального остова, остаточной пористости, водонасыщения, прочности на растяжение при расколе при температуре 0°C производилось по ГОСТ 12801 на образцах цилиндрической формы. Определение глубины вдавливания штампа осуществлялось в соответствии с EN 12697-20-2003.

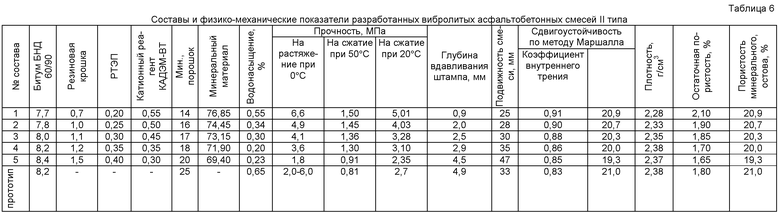

Составы приготовляемых смесей представлены в табл. 6. В таблицу сведены и результаты их физико-механических показателей сравнительных испытаний. Из данных таблицы следует, что предложенный комплексный модификатор из резинового термоэластопласта РТЭП, резиновой крошки и адгезионного компонента КАДЭМ-ВТ позволил получить литые асфальтобетонные смеси с более высокими показателями прочности на сжатие при температуре 50°C, достигающее значений 1,30-1,45 МПа, что обеспечивает повышение теплоустойчивости смеси. Водонасыщение понизилось на 20-40%. Температуру производства и укладки полимерных смесей смеси удалось снизить до 185-195°C (на 10-16% менее допустимой ГОСТ 54401-2011), что замедляет процессы их старения и обеспечивает энергосбережение. Глубина вдавливания штампа составляет 2,0-2,9 мм. Адгезия вяжущего к минеральным материалам по пятибалльной системе достигла 4-5 баллов по сравнению с исходным битумом, у которого этот показатель равен 2 баллам. Повешение отмеченных свойств полученной асфальтобетонной смеси с использованием разработанного комплексного модификатора позволяет судить о повышении сроков эксплуатации покрытий в 1,3-1,5 раза и более.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМНАЯ КОМПОЗИЦИЯ ДЛЯ РЕМОНТА ВЛАЖНОГО АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ | 2007 |

|

RU2340641C1 |

| БИТУМНО-РЕЗИНОВАЯ МАСТИКА | 2010 |

|

RU2426754C1 |

| РЕСУРСОСБЕРЕГАЮЩАЯ ЩЕБЕНОЧНО-МАСТИЧНАЯ СМЕСЬ ДЛЯ СТРОИТЕЛЬСТВА И РЕМОНТА ДОРОЖНЫХ ПОКРЫТИЙ | 2013 |

|

RU2524081C1 |

| ПЛОТНАЯ ЛИТАЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ | 2003 |

|

RU2243949C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2005 |

|

RU2303576C2 |

| ПОЛИМЕРНО-АРМИРУЮЩИЙ ГРАНУЛИРОВАННЫЙ СТАБИЛИЗАТОР ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2004 |

|

RU2272795C1 |

| БИТУМОПЕСЧАНАЯ МАСТИКА ДЛЯ ТОНКИХ СЛОЕВ ПОКРЫТИЙ | 2001 |

|

RU2192400C1 |

| ПЛОТНАЯ ОРГАНОМИНЕРАЛЬНАЯ СМЕСЬ | 2010 |

|

RU2447035C1 |

| ВЯЖУЩЕЕ ДЛЯ ДОРОЖНЫХ ПЛАСТОБЕТОНОВ | 2009 |

|

RU2418019C1 |

| ПОРИСТАЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ | 2000 |

|

RU2184096C1 |

Изобретение относится к области дорожно-строительных материалов и может быть использовано для устройства покрытий дорог, тротуаров, мостового полотна, искусственных сооружений. Технический результат: улучшение свойств литой асфальтобетонной смеси за счет повышения ее сопротивления окислительному процессу старения вяжущего путем разработки смеси с более низкой температурой приготовления и укладки, повышения сопротивления колееобразованию за счет улучшения показателя вдавливания штампа и других эксплуатационных характеристик смеси, включая повышение теплоустойчивости смеси. Плотная вибролитая асфальтобетонная смесь включает минеральный материал - щебень и отсев дробления щебня, минеральный порошок, битумное вяжущее, содержащее битум БНД 60/90 с адгезионной добавкой КАДЭМ-ВТ. Дополнительно содержит резиновую крошку и резиновый термоэластопласт РТЭП при следующем соотношении компонентов, мас.%: дробленая резиновая крошка - 1,00-1,20, резиновый термоэластопласт РТЭП - 0,25-0,35, катионный реагент - адгезив КАДЭМ-ВТ - 0,35-0,50, битум БНД 60/90 - 7,80-8,20, минеральный порошок - 16,00-18,00, минеральный материал (щебень и отсев дробления щебня) - остальное. 6 табл.

Плотная вибролитая асфальтобетонная смесь, содержащая минеральный материал, минеральный порошок, битумное вяжущее, включающее битум БНД 60/90 с адгезионной добавкой КАДЭМ-ВТ, отличающаяся тем, что дополнительно содержит в составе смеси резиновую крошку и резиновый термоэластопласт РТЭП при следующем соотношении компонентов, мас.%:

| Станок для изготовления драночных щитов | 1936 |

|

SU54401A1 |

| Дороги автомобильные общего пользования | |||

| НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| БИТУМНАЯ КОМПОЗИЦИЯ ДЛЯ РЕМОНТА ВЛАЖНОГО АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ | 2007 |

|

RU2340641C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2148562C1 |

| ПЛОТНАЯ ЛИТАЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ | 2003 |

|

RU2243949C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2005 |

|

RU2303576C2 |

| ПЛОТНАЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ | 2000 |

|

RU2183600C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЙНОГО МАРМЕЛАДА | 2003 |

|

RU2258422C2 |

Авторы

Даты

2014-01-20—Публикация

2012-08-21—Подача