Изобретение относится к строительству и ремонту автомобильных дорог и может быть использовано для устройства слоев покрытий.

Асфальтобетон в покрытии работает в очень сложных условиях, на него влияет ряд различных факторов, связанных как с дорожным движением, так и с воздействием климатических условий. С дорожным движением связано воздействие однократной или многократной, одновременной или долговременной нагрузки на асфальтобетонное покрытие. Климатические условия некоторых районов строительства автомобильных дорог отличаются высокой летней температурой и низкой зимней, а также большим количеством осадков.

Верхние слои покрытий должны обеспечивать высокие эксплуатационные качества дорожного полотна, к числу которых относятся защита конструктивных нижележащих слоев от доступа атмосферной влаги, от старения, обеспечивать водонепроницаемость, что является непременным условием долговечности автомобильных дорог.

В практику дорожного строительства в последнее время прочно внедряются технологии получения органоминеральных смесей с использованием в качестве вяжущих материалов катионных битумных эмульсий, приготовленных на вязких дорожных битумах, удовлетворяющих требованиям ГОСТ 22245-90.

Известна органоминеральная смесь для покрытий автомобильных дорог с эмульгированными органическими вяжущими совместно с активными добавками (см. межгосударственный стандарт ГОСТ 30491-97 «Смеси органоминеральные и грунты, укрепленные органическими вяжущими, для дорожного и аэродромного строительства. Технические условия»).

Недостатком указанной органоминеральной смеси для покрытий автомобильных дорог являются невысокие пределы прочности на сжатие при температурах 20°С и 50°С (соответственно не менее, МПа 1,8 и 0,9), показателя водостойкости особенно при длительном водонасыщении (не менее 0,7).

Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому результату является плотная эмульсионно-минеральная смесь (см. патент RU на изобретение №2183600), включающая минеральный материал 85,0-89,0% и медленнораспадающуюся катионную битумную эмульсию 11,0-15,0%. Битумоминеральная смесь отличается повышенным коэффициентом водостойкости и адгезионными свойствами битумной эмульсии. Однако получаемая эмульсионно-минеральная смесь обладает недостаточно высокими прочностными характеристиками, для приготовления смеси требуется завышенный расход эмульсии (11,0-15,0%) и ее компонентный состав очень усложнен и требует использования почти не встречающегося в настоящее время компонента - фузы (фосфатидного концентрата).

Задачей предлагаемого изобретения является повышение качества дорожных одежд путем улучшения показателей свойств органоминеральных смесей, используемых при строительстве покрытий: прочностных характеристик при 20°С и 50°С (Rсж 20 и Rсж 50), коэффициента водостойкости, и возможность образования катионной битумной эмульсии 3 класса, а также снижение расхода вяжущего (битумной эмульсии).

Сущность изобретения заключается в том, что плотная органоминеральная смесь, содержащая минеральный материал (гранитный щебень, отсев дробления, минеральный порошок), цемент и медленнораспадающуюся катионную битумную эмульсию 3 класса, включающую битум, катионный эмульгатор, воду, при этом дополнительно содержит в составе минерального материала вату минеральную (базальтовое волокно), а битумная эмульсия - стабилизирующую добавку из оксидов третичных аминов «ОКСИПАВ-А.30» при следующем соотношении компонентов, мас.%:

Водородный показатель рН используемого эмульгатора находился в пределах 1,8-2,0, что достигалось путем постепенного введения соляной кислоты в водный раствор КАДЭМ-ВТ.

Технический результат заключается в следующем: введение в состав смеси добавки ваты минеральной (базальтового волокна) - отхода строительных теплоизоляционных материалов позволяет улучшить ее механические свойства. Поры волокон, заполняясь битумным вяжущим, создают тем самым арматуру покрытия, повышая его прочность, сдвиго- и трещиностойкость, а также большую сопротивляемость изгибающим и разрывным нагрузкам. Обусловлено это тем, что вата минеральная (базальтовое волокно) по классификации горных пород относится к щелочным породам и при взаимодействии с битумом, носителем определенных кислородных, серниснистых и азотистых соединений, вата будет способствовать протеканию хемосорбционных процессов вяжущего с поверхностью минеральных материалов кислых пород (в настоящей работе использовался гранитный щебень), адсорбция на которых обычно имеет только физический характер.

Хемосорбционные процессы и молекулярно-поверхностные явления, связанные с адсорбцией вяжущего, изменяют структуру пограничных слоев битума и влияют на свойства органоминеральных смесей, повышая отмеченные выше показатели.

Поверхностно-активное вещество водорастворимый оксид третичных аминов «ОКСИПАВ-А.30» использовалось в качестве стабилизатора эмульсии. Продукт является хорошим эмульгатором, обладает загущающим действием. Введение «ОКСИПАВ-А.30» в состав эмульсии в сочетании с эмульгатором КАДЭМ-ВТ позволяет получать эмульсии третьего класса (катионная битумная эмульсия класса ЭБК-3) и направленно регулировать некоторые свойства катионных битумных эмульсий: замедлять скорость распада, вязкость, повышать сцепление с минеральными материалами как основного, так и кислого характера, понижать температуру хрупкости и сообщать вяжущему эластичные свойства. Указанная эмульсия в сочетании с минеральными вяжущими (в нашем случае с цементом) при объединении с каменными материалами обеспечивает приготовление качественных органоминеральных смесей для покрытий автодорог, превосходящих требования стандарта ГОСТ 30491-97 «Смеси органоминеральные и грунты, укрепленные органическими вяжущими, для дорожного и аэродромного строительства. Технические условия». Получаемые при этом смеси обладают повышенным коэффициентом длительной водостойкости на 7-9%, прочность их при 20°С более чем в 2 раза, показатель прочности при 50°С достигает значений 1,45-1,52 МПа, т.е. смеси проявляют повышенную теплоустойчивость при высоких температурах.

Анализ известных технических решений показал, что применение органоминеральных смесей с эмульгированными органическими вяжущими совместно с минеральными известно. Однако их свойства не характеризуются такими высокими показателями, которые они проявляют в заявляемом решении, а именно: повышенными коэффициентом водостойкости, прочностными характеристиками при 20°С и 50°С, что способствует улучшению, сдвигоустойчивости, водо- и коррозионной устойчивости дорожного покрытия.

ХАРАКТЕРИСТИКА ИСХОДНЫХ МАТЕРИАЛОВ

1. Минеральные материалы

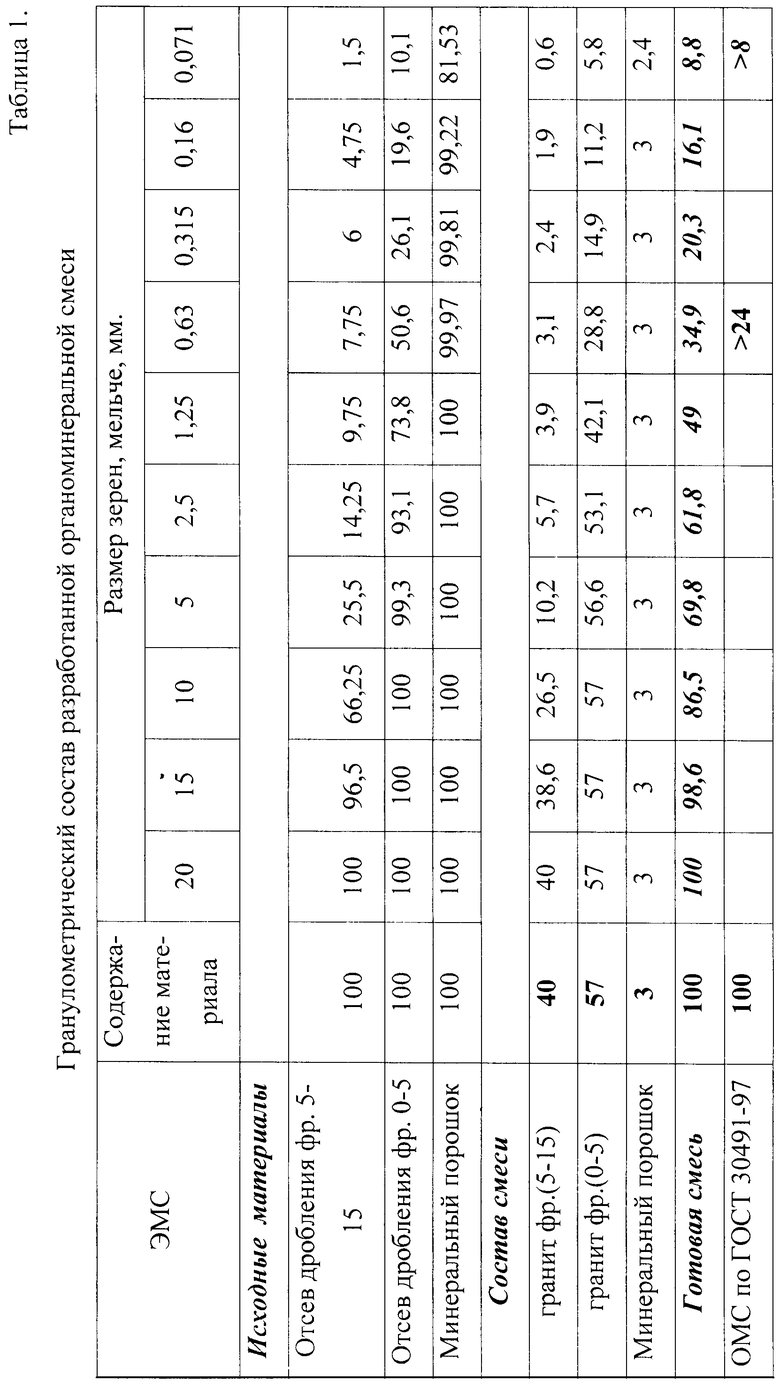

В качестве минерального материала использовались гранитный щебень Павловского карьера Воронежской области фракции 5-15 мм, отсев дробления щебня фракции 0-5 мм и минеральный порошок. В таблице 1 приведен зерновой состав этих материалов и подобранный состав органо-минеральной смеси (готовая смесь), которая удовлетворяет требованиям к органомиральным смесям по ГОСТ 30491-97 (таблица 1).

Используемый минеральный порошок удовлетворяет требованиям ГОСТ Р 52129-2003.

2. Битум

Использовался битум нефтяной дорожный вязкий БНД 90/130. В таблице 2 представлены его физико-механические свойства. По физико-механическим показателям битум удовлетворяет требованиям ГОСТ 22245-90.

3. Вата минеральная (базальтовое волокно)

Вата является отходом ваты минеральной (базальтовой), используемой в качестве теплоизоляционного материала в строительстве и промышленности для изоляций поверхностей с температурой до 700°С. Вата минеральная является продуктом высокотемпературного обжига базальтовой крошки. Физико-химические характеристики ВМ, использованной в работе, приведены в табл.3. Вата минеральная (базальтовое волокно) удовлетворяет требованиям ГОСТ 4640-93 (Вата минеральная. Технические условия, табл.1).

4. Стабилизатор скорости распада битумной эмульсии ОКСИПАВ-А.30

Данный модификатор относится к неионогенным ПАВ с проявлением слабо катионных свойств в кислых средах. Является продуктом производства ОАО НПП НИИ ПАВ г.Волгодонск. ТУ 2482-007-04706205-2006.

Физико-химические характеристики стабилизатора ОКСИПАВ-А.30, использованного в работе, приведены в табл.4.

5. Эмульгатор «КАДЭМ-ВТ»

Реагент КАДЭМ-ВТ представляет собой смесь алкиламидополиаминов и алкилимидазолинполиаминов, полученных на основе кислот С16-С20 растительного и (или) животного происхождения. Является продуктом производства ОАО НПП НИИ ПАВ г.Волгодонск. ТУ 2482-009-04706205-03.

Физико-химические свойства использованного в работе эмульгатора КАДЭМ-ВТ приведены в табл.5.

6. Используемый портландцемент удовлетворяет требованиям, предъявляемым к цементам по ГОСТ 31108-2003 и ГОСТ 30515-97. В табл.6 приведены результаты испытаний физико-механических показателей и минералогический состав клинкера портландцемента марки М500 производства ЗАО «Осколцемент» г.Старый Оскол.

7. Вода для приготовления эмульсий и предварительного смачивания органоминеральной смеси использовалась с жесткостью менее 6 мг - экв/л, удовлетворяющая требованиям ГОСТ 23732-85 «Вода для бетонов и растворов».

Пример. Для экспериментальной проверки заявляемого состава были приготовлены 5 вариантов органоминеральных смесей. В качестве минеральных материалов использовались вышеописанные материалы подобранного состава (таблица 1).

Приготовление битумной эмульсии производили в следующем порядке. В лабораторной установке для приготовления битумной эмульсии в раствор эмульгатора с рН=2 при температуре 60°С (вода + катионный реагент КАДЭМ-ВТ + стабилизатор ОКСИПАВ-А.30) вводился разогретый до температуры 130-135°С вязкий дорожный битум БНД 90/130. Полученная битумная эмульсия относится к медленнораспадающимся, класса ЭБК-3, хорошо смешиваясь с минеральными материалами плотного зернового состава.

Образцы органоминеральной смеси изготавливались следующим образом: в лабораторной мешалке равномерно перемешивались минеральные материалы (щебень, отсев дробления, минеральный порошок), взятые в нужном соотношении, цемент и вата минеральная (базальтовое волокно). Смесь увлажняли и снова перемешивали до получения однородной массы, после чего вводилась битумная эмульсия. Приготовление смеси осуществлялось при комнатной температуре.

Из каждой смеси на гидравлическом прессе изготавливалось по 12 образцов органоминеральных смесей. Формы для изготовления образцов отличаются от аналогичных для приготовления горячих смесей диаметром 70 мм, несколько большим зазором между полым цилиндром и вкладышем для обеспечения оттока воды при формовании образца. Нагрузка на образец постепенно доводилась до 40 МПа и выдерживалась в течение 3 мин.

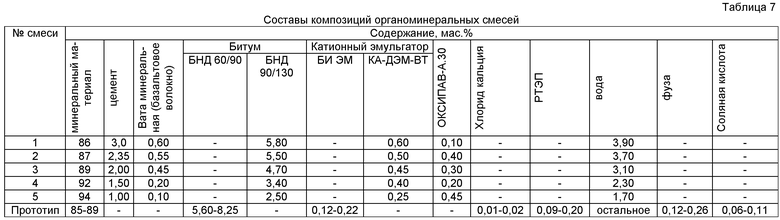

Образцы испытывались через 14 суток хранения на воздухе в комнатных условиях при температуре 18-20°С. Результаты сравнительных испытаний приведены в таблице 7.

Из данных таблицы 8 следует, что органоминеральная смесь предлагаемого состава обеспечивает повышение коэффициента водостойкости как при обычных испытания, так и при длительном водонасыщении, а также значительно улучшает прочностные показатели.

Зерновой состав минеральных материалов представлен в таблице №1.

В таблице 7 содержание эмульсии в органоминеральной смеси 11-15% представлено в виде ее компонентного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОТНАЯ ЛИТАЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ | 2003 |

|

RU2243949C1 |

| ВЯЖУЩЕЕ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2005 |

|

RU2303575C2 |

| БИТУМНАЯ КОМПОЗИЦИЯ ДЛЯ РЕМОНТА ВЛАЖНОГО АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ | 2007 |

|

RU2340641C1 |

| ПОЛИМЕРНО-АРМИРУЮЩИЙ ГРАНУЛИРОВАННЫЙ СТАБИЛИЗАТОР ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2004 |

|

RU2272795C1 |

| ПЛОТНАЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ | 2000 |

|

RU2183600C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2005 |

|

RU2303576C2 |

| ПЛОТНАЯ ВИБРОЛИТАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2504523C1 |

| КАТИОННАЯ БИТУМНАЯ ЭМУЛЬСИЯ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2003 |

|

RU2241012C1 |

| ВЯЖУЩЕЕ ДЛЯ ДОРОЖНЫХ ПЛАСТОБЕТОНОВ | 2009 |

|

RU2418019C1 |

| МОДИФИКАТОР БИТУМА ДЛЯ ДОРОЖНОГО АСФАЛЬТОБЕТОНА | 2014 |

|

RU2559508C1 |

Изобретение относится к строительству и ремонту автомобильных дорог и может быть использовано для устройства слоев покрытий. Плотная органоминеральная смесь содержит минеральный материал - гранитный щебень, отсев дробления, минеральный порошок, цемент, базальтовое волокно и медленнораспадающуюся катионную битумную эмульсию 3 класса, включающую битум БНД 90/130, катионный эмульгатор «КАДЭМ-ВТ», стабилизирующую добавку «ОКСИПАВ-А.30», воду при следующем соотношении компонентов, мас.%: минеральный материал 87,00-92,00, цемент 1,50-2,35, базальтовое волокно 0,20-0,55, битум БНД 90/130 3,40-5,50, катионный эмульгатор «КАДЭМ-ВТ» 0,40-0,50, стабилизирующая добавка «ОКСИПАВ-А.30 0,20-0,40, вода 2,30-3,70. Технический результат - повышение качества дорожных одежд за счет повышения прочностных характеристик при 20 и 50°С, коэффициента водостойкости. 1 пр., 8 табл.

Плотная органоминеральная смесь, содержащая минеральный материал - гранитный щебень, отсев дробления, минеральный порошок, цемент и медленнораспадающуюся катионную битумную эмульсию 3 класса, включающую битум, катионный эмульгатор, воду, отличающаяся тем, что дополнительно смесь содержит в составе минерального материала вату минеральную - базальтовое волокно, а битумная эмульсия - стабилизирующую добавку из оксидов третичных аминов «ОКСИПАВ-А.30» при следующем соотношении компонентов, мас.%:

| ПЛОТНАЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ | 2000 |

|

RU2183600C1 |

| ПЛОТНАЯ ЛИТАЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ | 2003 |

|

RU2243949C1 |

| МЕДЛЕННОРАСПАДАЮЩАЯСЯ КАТИОННАЯ БИТУМНАЯ ЭМУЛЬСИЯ И ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ НА ЕЕ ОСНОВЕ | 2003 |

|

RU2240333C1 |

| Битумная эмульсия | 1978 |

|

SU729158A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОЙ ОРГАНОМИНЕРАЛЬНОЙ СМЕСИ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 2008 |

|

RU2351703C1 |

| УСТРОЙСТВО для ОТВОДА ГАЗОВ ИЗ КОНВЕРТЕРА | 0 |

|

SU182748A1 |

Авторы

Даты

2012-04-10—Публикация

2010-10-20—Подача