Область применения

Настоящее изобретение относится к изделию, имеющему рельефное скрепление, и к способу его изготовления.

Уровень техники

Известно множество способов временного скрепления тонких листовых материалов друг с другом с образованием скрепления, включающих, например, использование адгезивов, введение механических элементов крепления, таких как Velcro («липучки»), а также сплавление расплавленных полотен друг с другом способом, например, термоспайки или термомеханического скрепления. Так, например, в патенте США 5462166 описан способ размягчения и скрепления друг с другом термопластических полимерных пленок путем приложения тепла и давления термомеханическими способами. Однако данные способы вызывают дополнительные затраты и представляют собой неэффективные этапы изготовления изделия, а также усложняют процесс выполнения швов. Кроме того, изделия со скреплениями, сформированными сплавлением расплавленных полотен, могут разрываться не по самим скреплениям, а в других, нежелательных местах, к тому же такие скрепления имеют вид жесткой пластмассы, непривлекательной для пользователя. И, наконец, скрепления, изготовленные традиционными способами, при их разрыве для отделения скрепленных полотен друг от друга, издают довольно громкий шум, как, например, характерный шум при отрыве друг от друга элементов «липучки».

Несмотря на то, что в данной области техники известно множество способов формирования скреплений, остается потребность в разработке более эффективного способа изготовления изделия со скреплением, который разрывается достаточно тихо при разделении двух полотен друг от друга по скреплению. Это особенно желательно для изделий, используемых в качестве упаковки изделий женской гигиены. И еще более желательно предложить запечатанную с помощью скорепления упаковку, которая является малошумной или совсем бесшумной при открытии, чтобы пользователь мог ее открыть более незаметно.

Сущность изобретения

В одном из воплощений изобретения изделие включает по меньшей мере два полотна и рельефное скрепление, соединяющее друг с другом часть по меньшей мере двух полотен. Скрепление включает концентричные дискретные протяженный элементы, имеющие дискретные проксимальные концы, окруженные равнинными участками, сформированные по меньшей мере в двух полотнах. Части дискретных протяженных элементов могут иметь толщину, меньшую, чем равнинные участки. Так, например, дистальные концы и/или боковые стенки боковые стенки дискретных протяженных элементов могут быть сделаны более тонкими, чем равнинные участки. Концентричные дискретные протяженные элементы совместно сформированных полотен являются вложенными друг в друга и могут иметь большую площадь соприкосновения.

В другом воплощении способ включает этапы подачи по меньшей мере двух полотен между источником давления и формирующей сруктурой, содержащей множество дискретных формирующих элементов, выбираемых из группы, состоящей из дискретных отверстий, дискретных углублений, дискретных выступающих элементов и их сочетаний. Способ дополнительно включает приложение давления со стороны источника давления к полотнам и формирующей конструкции, в результате чего по меньшей мере два полотна плотно прижимаются к дискретным формирующим элементам формирующей конструкции, в результате чего образуется рельефное скрепление, содержащее множество концентрических дискретных протяженных элементов, имеющих открытые проксимальные концы.

Краткое описание чертежей

Хотя в конце настоящей заявки приводится формула изобретения, в которой четко формулируется предмет настоящего изобретения, предполагается, что настоящее изобретение будет более понятным из нижеследующего подробного описания, сопровождаемого прилагаемыми чертежами. Некоторые чертежи являются упрощенными, и на них не показаны отдельные элементы в целях более ясного отображения остальных элементов. Такое исключение некоторых элементов из некоторых чертежей не обязательно указывает на наличие или отсутствие данных элементов в каких-либо из воплощений изобретения, за исключением случаев, когда это явно оговорено в описании соответствующих воплощений. Любой из черетежей не обязательно приведен в масштабе.

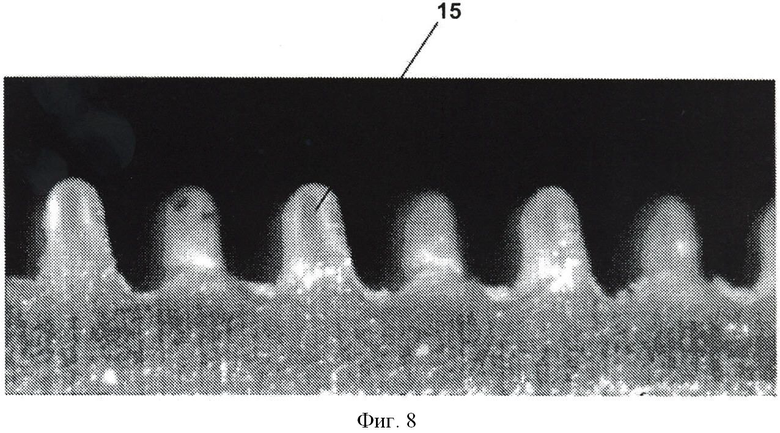

Фиг.1. Вид сверху формирующей конструкции в соответствии с одним из воплощений настоящего изобретения.

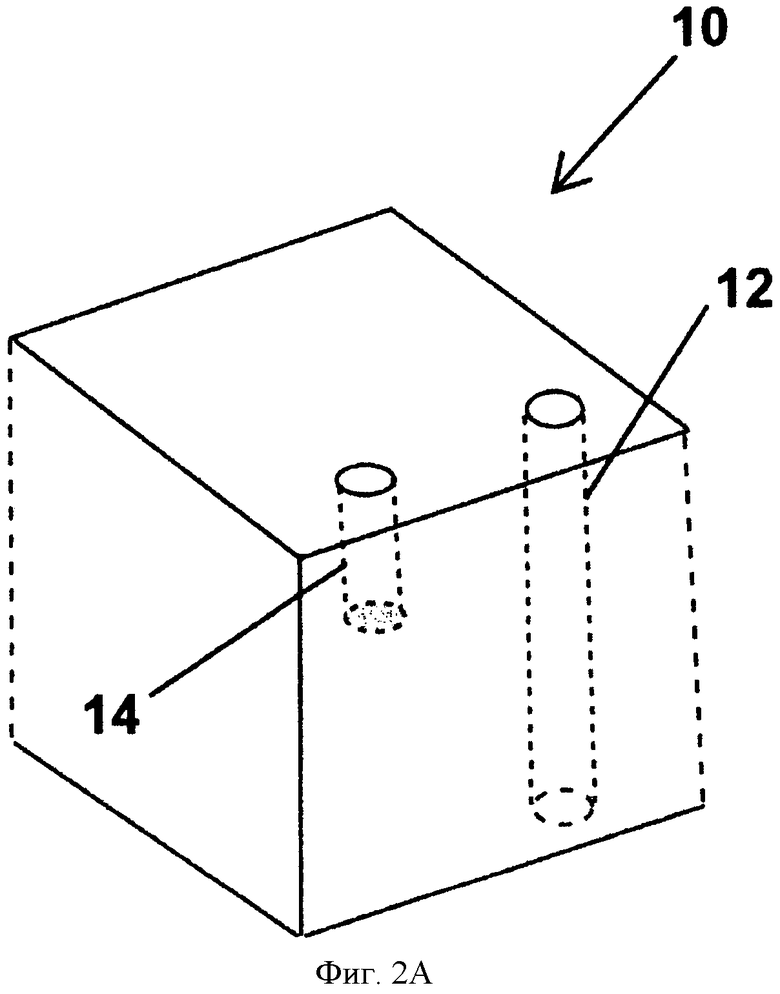

Фиг.2A. Аксонометрический вид формирующей конструкции в соответствии с одним из воплощений настоящего изобретения, иллюстрирующий разницу между отверстиями и углублениями.

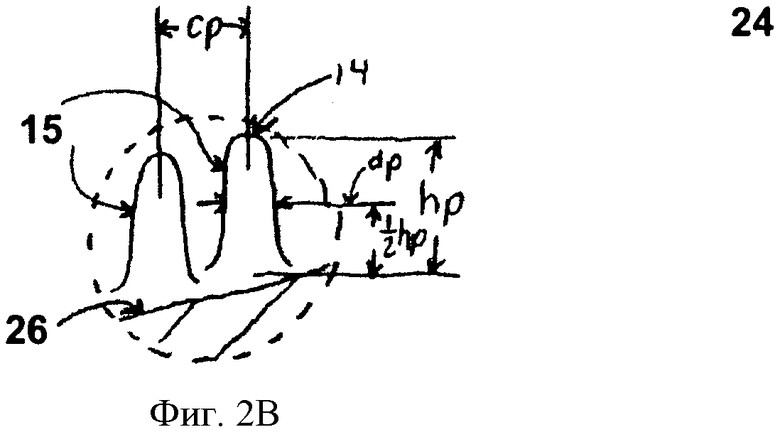

Фиг.2B. Увеличенный аксонометрический вид фрагмента формирующей конструкции с дискретными выступающими элементами.

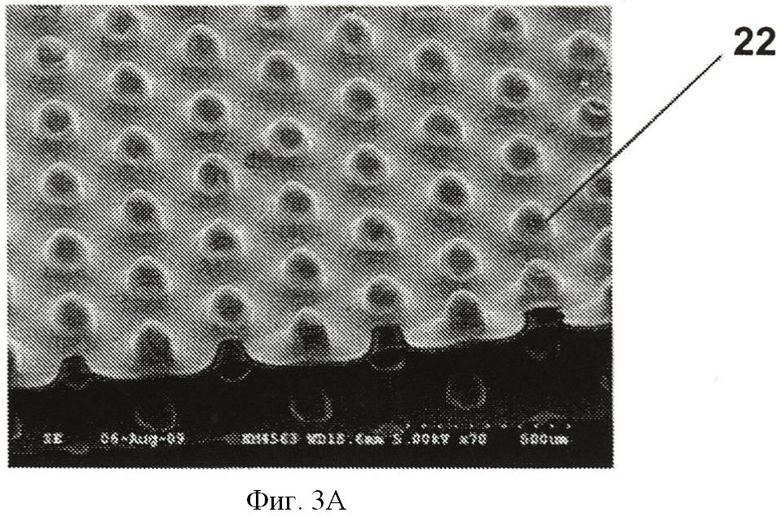

Фиг.3A. Изображение рельефного скрепления в соответствии с одним из воплощений настоящего изобретения, полученное с помощью сканирующего электронного микроскопа.

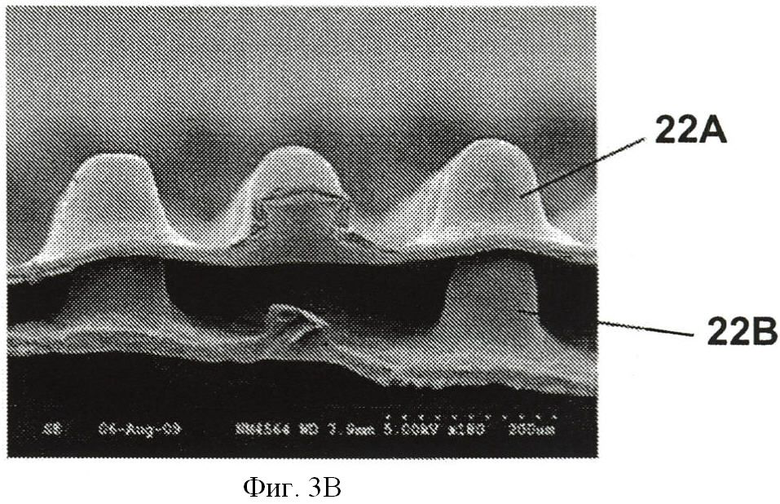

Фиг.3B. Увеличенное изображение фрагмента рельефного скрепления (Фиг.3A), полученное с помощью сканирующего электронного микроскопа.

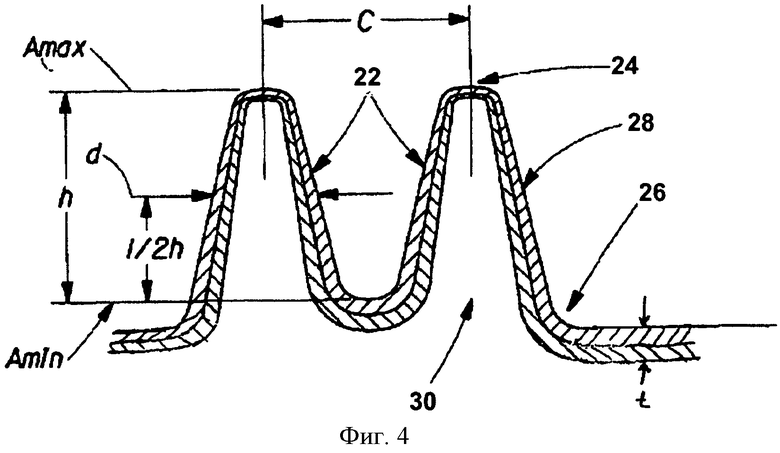

Фиг.4. Сечение фрагмента рельефного скрепления в соответствии с одним из воплощений настоящего изобретения.

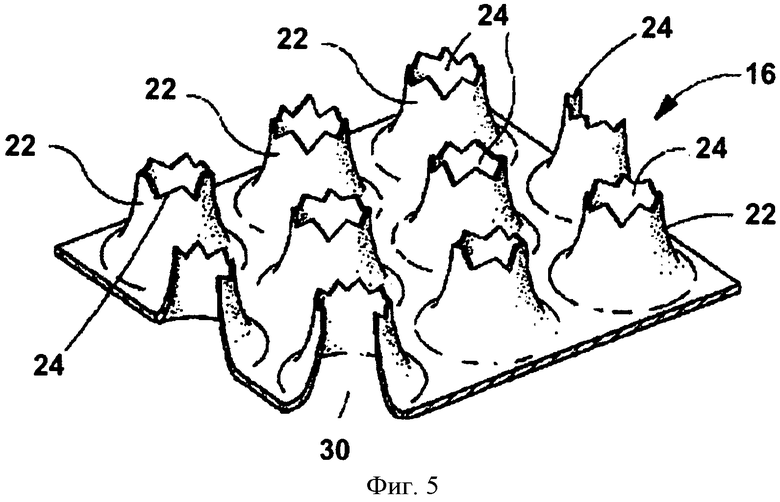

Фиг.5. Аксонометрический вид фрагмента рельефного скрепления с дискретными протяженными элементами, имеющими открытые дистальные концы, в соответствии с одним из воплощений настоящего изобретения.

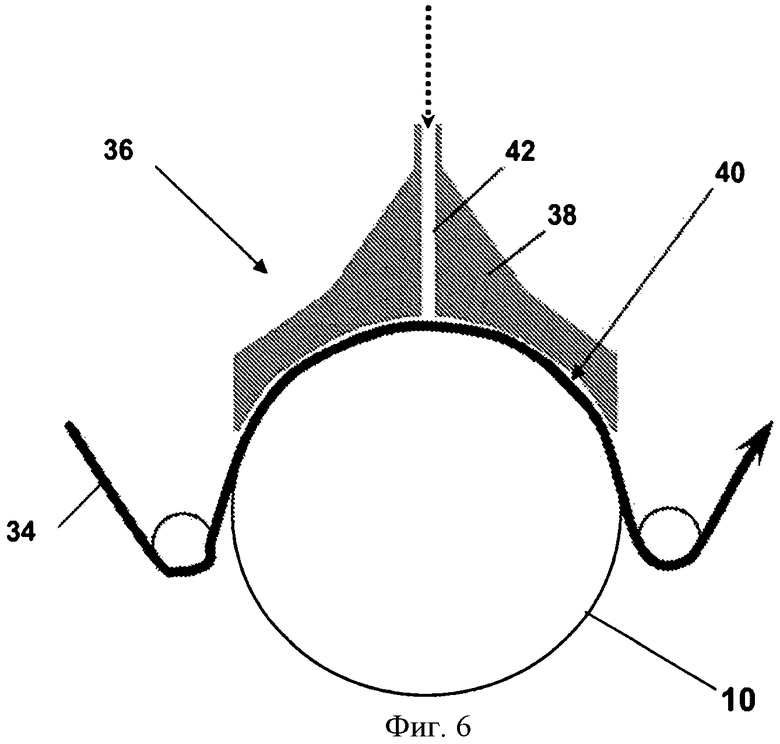

Фиг.6. Схематическое изображение способа в соответствии с настоящим изобретением, в котором используется газовая камера статического давления.

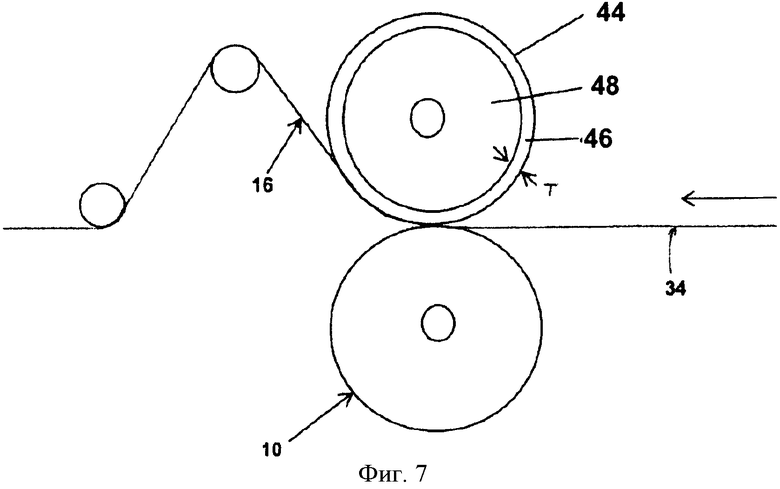

Фиг.7. Схематическое изображение непрерывного способа изготовления рельефного полотна в соответствии с одним из воплощений настоящего изобретения.

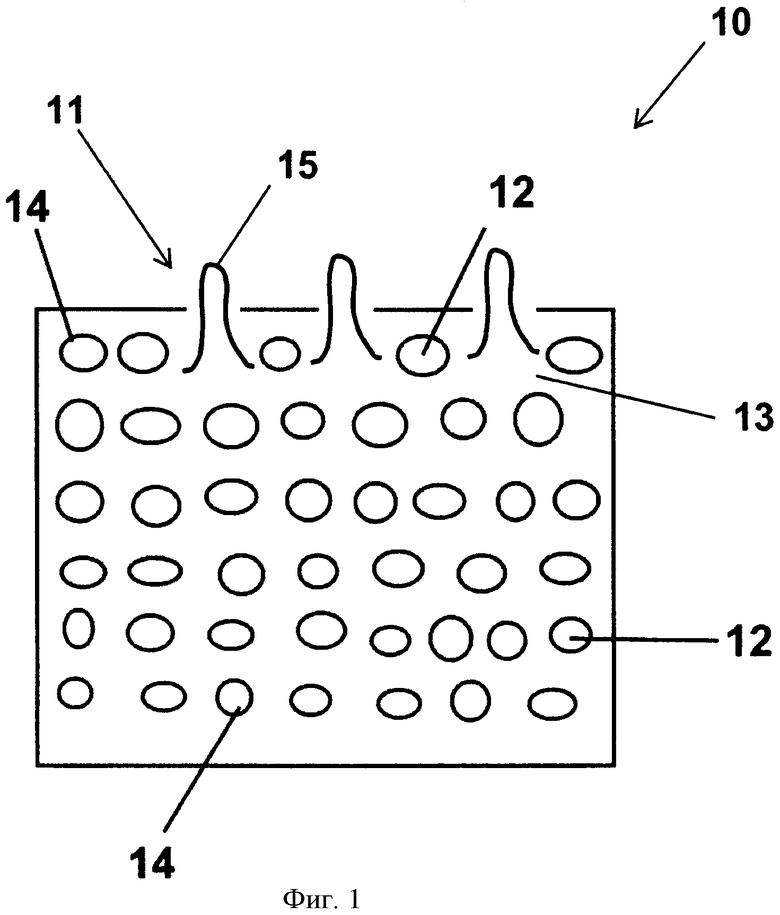

Фиг.8. Изображение (вид сбоку) формирующей конструкции с дискретными протяженными элементами, используемой в способе в соответствии с одним из воплощений настоящего изобретения. Изображение получено с помощью оптического микроскопа с большим увеличением.

Подробное описание изобретения

В настоящей заявке предлагается изделие, имеющее скрепление, скрепляющее друг с другому частки по меньшей мере двух полотен, и способ формирования изделия, позволяющие преодолеть один или более из указанных выше недостатков аналогичных изделий в соответствии с существующим уровнем техники. А именно, воплощения изобретения позволяют получить изделие, значительно менее шумное при отделении друг от друга скрепленных по меньшей мере двух полотен. Кроме того, предлагаемые воплощения способа позволяют повысить эффективность скрепления полотен. Так, например, воплощения способа и изделия позволяют избежать использования дорогих адгезивов или дополнительных механических элементов скрепления, таких, как, например, «липучки», гребни и канавки, а также сложных процессов нанесения данных адгезивов или установки механических элементов крепления. Воплощения изделия и способа позволяют также избежать использования сложных процессов расплавления полотен и их последующего сплавления при формировании скрепления. Получаемые с помощью традиционных способов сплавления скрепления обычно являются очень шумными при открытии и могут вызывать разрыв полотен не по скреплению при попытке их отделения друг от друга.

Как показано на фиг.3A и 3B, в одном из воплощений изобретения изделие в общем включает по меньшей мере два слоя из полотен и рельефное скрепление 16, скрепляющее друг с другом части по меньшей мере двух упомянутых полотен. Скрепление включает концентричные дискретные протяженные элементы 22, окруженные равнинными участками 13, сформированными в упомянутых по меньшей мере двух полотнах 34. Дискретные протяженные элементы 22 могут быть утонченными по отношению к равнинным участкам 13. Так, например, дистальные концы и/или боковые стенки дискретных протяженных элементов 22 могут быть утонченными. Концентричные дискретные протяженные элементы одновременно скрепленных полотен являются вложенными друг в друга и имеют большую площадь сопривосновения.

Дискретные протяженные элементы 22 являются протяженными в направлении z, то есть трехмерными, одновременно формируемыми элементами. Изобретатели считают, что дискретные протяженные элементы 22 будут будут обеспечивать высокую прочность скрепляемых полотен на сдвиг, препятствуя самопроизвольному отделению упомянутых по меньшей мере двух полотен друг от друга при обращении с изделием.

Даже без применения адгезивов или механических элементов скрепления, изготовленные предлагаемым образом скрепления могут также обеспечивать высокую прочность соединения полотен на отрыв друг от друга.

И хотя теоретически это не обязательно, можно предположить, что сила рельефного скрепления 16 является функцией площади споприкосновения вложенных друг в друга фрагментов по меньшей мере двух полотен, адгезии по меньшей мере двух полотен 34 самим к себе и друг к другу и легкости деформации рельефного скрепления 16. Более того, предполагается, что если рельефное скрепление 16 содержит дискретные протяженные элементы 22, имеющие закрытые дистальные концы, то между концентричными дискретными протяженными элементами 22 образуется вакуум, который создает дополнительную силу, удерживающую полотна 34 вместе, по принципу присоски, еще больше увеличивая прочность рельефного скрепления 16 на отрыв полотен друг от друга по данному скреплению.

Площадь соприкосновения по меньшей мере двух полотен является функцией по меньшей мере геометрии дискретных протяженных элементов 22 и плотности дискретных протяженных элементов 22 в рельефном скреплении 16. Предполагается, что прочность рельефного скрепления 16 на отрыв скрепляемых по нему полотен друг от друга увеличивается с увеличением площади их соприкосновения.

Способность по меньшей мере двух полотен 34 скрепляться самим с собой и друг с другом является функцией по меньшей мере коэффициента трения полотен, поверхностных энергий полотен, сил притяжения, таких, как, например, силы взаимодействия Ван-дер-Ваальса, диполь-дипольные взаимодействия, электоростатические взаимодействия, водородные связи и им подобные, между двумя полотнами и/или соприкасающимися участками одного и того же полотна. Можно ожидать, что прочность рельефного скрепления 16 на отрыв скрепленных по нему по меньшей мере двух полотен 34 друг от друга в целом будет возрастать с увеличением адгезии по меньшей мере двух полотен 34 к самим себе и друг к другу.

Можно также ожидать, что прочность рельефного скрепления 16 на отрыв скрепляемых им полотен друг от друга больше, если рельефное скрепление 16 является более гибким, чем когда оно является жестким. Если рельефное скрепление является более гибким, по меньшей мере два полотна 34 могут вместе двигаться и сгибаться, и за счет этого при изгибе скрепленные друг с другом их фрагменты могут оставаться в более тесном контакте. Можно ожидать, что более гибкие скрепления получатся, когда используются исходные полотна, имеющие меньший модуль изгиба. По меньшей мере два полотна 34 более склонны к отделению друг от друга при изгибе рельефного скрепления 16, если оно является жестким, и такая склонность полотен к отделению друг от друга ослабляет прочность рельефного скрепления на отрыв скрепляемых полотен друг от друга.

Способ формирования рельефного скрепления 16 в целом включает подачу по меньшей мере двух полотен между источником давления и формирующей конструкцией 10, содержащей множество дискретных формирующих элементов 11. Формирующие элементы могут включать, например, дискретные выступающие элементы 15, дискретные отверстия 12, дискретные углубления 14 или их сочетания. Способ дополнительно включает приложение давления от источника давления к по меньшей мере двум полотнам и формирующей конструкции 10, достаточного для тесного прижатия участков по меньшей мере двух полотен к дискретным формирующим элементам 11, в результате чего формируется рельефное скрепление 16. Рельефное скреплениее 16 включает множество концентричных дискретных элементов 22, имеющих открытые проксимальные концы. Данные аспекты изделия и способа будут более подробно описаны ниже.

Формирующая конструкция

Как показано на фиг.1 и 2, формирующая конструкция, используемая в способе в соответствии с настоящим изобретением, включает множество дискретных формирующих элементов 11. Дискретные формирующие элементы 11 могут включать дискретные выступающие элементы 15, дискретные отверстия, дискретные углубления или их сочетания. Формирующая конструкция 10 может дополнительно включать равнинные участки, полностью окружающие дискретные формирующие элементы 11. Дискретные формирующие элементы 11 формирующей конструкции 10 могут быть малыми по сравнению с обычными элементами формирующих конструкций, используемых в обычных процессах тиснения. С помощью способа в соответствии с настоящим изобретением могут быть получены рельефные скрепления, имеющие протяженные элементы 22 с относительно высоким отношением высоты к диаметру и утонченными дистальными концами 24 и/или боковыми стенками, даже без нагревания полотен, и при высокой скорости формирования скрепления.

Формирующая конструкция 10 иногда именуется также формирующей сеткой. На фиг.2А показано отличие между отверстиями 12 и углублениями 14. В контексте настоящего описания «отверстие» означает сквозной проем в формирующей конструкции 10, который не имеет нижней поверхности, ограничивающей глубину данного проема. В противоположность этому, «углубление» в контексте настоящего описания означает глухую выемку в формирующей конструкции 10, которая имеет нижнюю поверхность, ограничивающую глубину данной выемки, и упомянутая глубина является меньшей, чем толщина формирующей конструкции 10. Нижняя поверхность может быть, например, пористой или не пористой. Нижняя поверхность может включать проем, имеющий ширину, меньшую, чем диаметр углубления 14, обеспечивающий вентиляцию углубления 14, в результате чего через углубление 14 может проходить воздух. В одном из воплощений формирующая конструкция 10 содержит средства, позволяющие воздуху, попавшему под полотно, выходить из-под него. Так, например, для удаления воздуха из-под полотна может использоваться вакуум-насос, чтобы не возникало повышения давления выше требуемого значения давления прижатия слоев друг к другу. Нижняя поверхность может быть плоской, скругленной или острой. Формирующая конструкция 10 может быть сплошным валиком, или полым цилиндром с толщиной стенок от примерно 25 мкм до примерно 5000 мкм, или от примерно 100 мкм до примерно 3000 мкм. Отверстия 12 и углубления 14 могут иметь глубину от примерно 10 мкм до примерно 500 мкм, или от примерно 25 мкм до примерно 5000 мкм. В контексте настоящего описания «глубина отверстия» фактически означает толщину формирующей конструкции, так как отверстие 12 не имеет нижней поверхности, ограничивающей его глубину. В одном из воплощений отверстия 12 и углубления 14 могут иметь глубину, в сущности равную толщине по меньшей мере одного полотна, по меньшей мере удвоенной толщине по меньшей мере одного полотна, или по меньшей мере утроенной толщине по меньшей мере одного полотна. Отверстия 12 и углубления 14 предпочтительно должны иметь глубину, по меньшей мере в три раза большую суммарной толщины полотен.

Переход от контактирующей с полотном поверхности формирующей конструкции 10 к поверхности отверстия 12 или углубления 14 по периметру их основания на упомянутой поверхности может быть прямым, или может иметь некоторый радиус закругления. Радиус закругления может составлять от примерно 0 мкм до примерно 2000 мкм, предпочтительно от примерно 0 мкм до примерно 25 мкм, и еще более предпочтительно от примерно 2 мкм до примерно 25 мкм. В одном из воплощений используется переход в виде скоса (фаска). Еще в одном воплощении используется сочетание прямого перехода и перехода с некоторым радиусом закругления.

Дискретные выступающие элементы 15 могут иметь высоту по меньшей мере примерно 50 мкм, по меньшей мере примерно 75 мкм, по меньшей мере примерно 100 мкм, по меньшей мере примерно 150 мкм, по меньшей мере 250 мкм или по меньшей мере 380 мкм. Дискретные выступающие элементы 15 могут иметь диаметр, которым для в целом цилиндрической структуры является внешний диаметр. В случае, если выступающие элементы 15 имеют не цилиндрическую форму, или не имеют однородного поперечного сечения, диаметр dp измеряется как средний диаметр поперечного сечения выступающих элементов 15 на половине высоты hp выступающих элементов 15, как показано на фиг.2 В. Дискретные выступающие элементы 15 могут иметь диаметр dp, который может составлять от примерно 10 мкм до примерно 5000 мкм, от примерно 50 мкм до примерно 5000 мкм, от примерно 50 мкм до примерно 3000 мкм, от примерно 50 мкм до примерно 500 мкм, от примерно 65 мкм до примерно 300 мкм, или от примерно 75 мкм до примерно 200 мкм. В одном из воплощений дискретные выступающие элементы 15 формирующей структуры 10 имеют диаметр менее чем примерно 500 мкм.

Для каждого из выступающих элементов 15 может быть определено отношение высоты к диаметру данного элемента hp/dp.Выступающие элементы 15 могут иметь отношение высоты к диаметру hp/dp по меньшей мере примерно 0,5, по меньшей мере примерно 0,75, по меньшей мере примерно 1, по меньшей мере примерно 1,5, по меньшей мере примерно 2, по меньшей мере примерно 2,5, по меньшей мере примерно 3 или даже более. В целом, так как фактическая высота каждого из выступающих элементов 15 может быть различной, может быть определена средняя высота hpavg множества выступающих элементов 15 путем измерения средней максимальной и средней минимальной амплитуды Apmin и Apmax (см. Фиг.4) выступающих элементов на заданной площади формирующей конструкции 10. Подобным образом, если поперечное сечение различных выступающих элементов варьирует, может быть определен средний диаметр dpavg множества выступов 15. Измерения амплитуды и прочих размеров выступов могут быть сделаны с помощью любого способа, применяемого в данной области техники, например, с помощью управляемого компьютером сканирующего микроскопа и соответствующей обработки данных. Соответственно, для заданной площади такой структуры может быть определено среднее отношение ARpavg высоты к диаметру выступающих элементов 15, как hpavg/dpavg.

Дискретные выступающие элементы 15 формирующей конструкции 10 могу иметь дистальные концы 24, которые являются плоскими, скругленными или острыми, в зависимости от того, требуется ли выполнить рельефное покрытие 16, имеющее дискретные протяженные элементы 22, дистальные концы 24 которых являются открытыми (для чего требуется наличие более острых выступающих элементов на формирующей конструкции 10) или закрытыми (для чего требуются более скругленные выступающие элементы на формирующей конструкции 10). Скругленные дистальные концы 24 дискретных выступающих элементов 15 формирующей конструкции 10 могут иметь определенный радиус вершины, который может составлять от примерно 5 мкм до примерно 150 мкм, от примерно 10 мкм до примерно 100 мкм, от примерно 20 мкм до примерно 75 мкм, или от примерно 30 мкм до примерно 60 мкм.

Боковые стенки дискретных выступающих элементов 15 могут быть совершенно вертикальными или наклонными. В одном из воплощений дискретные выступающие элементы 15 имеют наклонные стенки, что обеспечивает ряд преимуществ. Так, это снижает износ и позволяет увеличить срок службы источника давления: наклонные стенки позволяют легче сжимать и растягивать основу 44 в процессе ее прижатия к дискретным формирующим элементам 11 формирующей конструкции 10. Это может также обеспечивать более легкое отделение скрепляемых полотен друг от друга после тиснения. В воплощениях изобретения боковые стенки, как правило, имеют наклон от примерно 0° до примерно 50°, от примерно 2° до примерно 30°, или от примерно 5° до примерно 25°.

В одном из воплощений формирующие элементы могут иметь переменную геометрию, например, переменную высоту выступающих элементом 15 и переменную глубину отверстий 12 или углублений 14, что позволяет избирательно менять силу скрепления различных участков материала полотен. Так, например, постепенно может увеличиваться высота формирующих элементов, в диапазоне от нескольких сотых до нескольких десятых по отношению к смежному с ним, в результате чего может быть получено полотно, имеющее дискретные протяженные элементы 22 переменной высоты, в результате чего в свою очередь может быть сформировано рельефное скрепление, обладающее градиентом прочности. Формирующая конструкция может также включать градиент плотности формирующих элементов на ее поверхности. В одном из воплощений выступающие элементы могут быть сферическими или иметь форму эллипсоида или снеговика, то есть различный или переменный диаметр в поперечном сечении по высоте выступающего элемента.

Отверстия 12 или углубления 14 имеют диаметр, который для отверстий и углублений в целом цилиндрической формы определяется как их внутренний диаметр. Для отверстий 12 или углублений 14 неоднородного поперечного сечения или не цилиндрической формы диаметр определяется как средний диаметр поперечного сечения у верхней поверхности формирующей конструкции 10. Каждое из отверстий 12 или углублений 14 может иметь диаметр от примерно 40 мкм до примерно 2000 мкм. Прочие подходящие значения диаметра включают, например, от примерно 50 мкм до примерно 500 мкм, от примерно 65 мкм до примерно 300 мкм, от примерно 75 мкм до примерно 200 мкм, от примерно 10 мкм до примерно 5000 мкм, от примерно 50 мкм до примерно 5000 мкм, или от примерно 500 мкм до примерно 5000 мкм, или от примерно 800 мкм до примерно 2 500 мкм.

В одном из воплощений диаметр отверстий 12 или углублений 14 является постоянным или уменьшается по мере увеличения глубины. В другом воплощении диаметр отверстий 12 или углублений 14 возрастает с их глубиной. Так, например, дискретные отверстия 12 или углубления 14 могут иметь первый диаметр на первой глубине и второй диаметр на второй глубине, большей, чем первая глубина. В одних воплощениях первый диаметр может быть большим, чем второй диаметр. В других воплощениях второй диаметр может быть большим, чем первый даметр.

Боковые стенки дискретных отверстий 12 или углублений 14 могут быть полностью вертикальными или наклонными. В одном из воплощений дискретные отверстия 12 или углубления 14 имеют наклонные боковые стенки. Это может обеспечивать более легкое отделение полотен 34 от формирующей структуры 10 после тиснения. В одном из воплощений боковые стенки имеют угол наклона от примерно -50° до примерно 50°, от примерно -30° до примерно 30°, от примерно 0° до примерно 50°, от примерно 2° до примерно 30°, или от примерно 5° до примерно 25°.

Дискретные формирующие элементы 11 формирующей конструкции 10 могут иметь самую разнообразную форму в поперечном сечении, которую могут иметь подобные структуры в виде колонн, включая круглую, овальную форму, форму песочных часов, звезды, многоугольника, им подобные формы и их сочетания. Многоугольные формы поперечного сечения включают, но не ограничиваются ими, прямоугольную, треугольную, шестиугольную и трапециевидную форму. В одном из воплощений дискретные углубления могут иметь длину, в сущности равную длине формирующей конструкции 10, образуя канавки в сущности по всей длине формирующей конструкции 10. В другом воплощении дискретные выступающие элементы 15 могут иметь длину, в сущности равную длине формирующей конструкции 10, образуя протяженные выступающие элементы, имеющие длину, в сущности равную длине формирующей конструкции 10. Так, например, если формирующая конструкции 10 имеет форму валика, канавки и/или протяженные выступающие элементы могут быть сформированы по всей длине окружности его боковой поверхности. Канавки и/или протяженные выступающие элементы могут быть в сущности прямыми (то есть практически параллельными краю валика) или волнистыми.

В общем случае формирующая конструкция 10 может включать по меньшей мере 4 формирующих элемента 11 на квадратный сантиметр ее поверхности, по меньшей мере 10 формирующих элементов 11 на квадратный сантиметр ее поверхности, по меньшей мере 95 формирующих элементов 11 на квадратный сантиметр ее поверхности, по меньшей мере 240 формирующих элементов 11 на квадратный сантиметр ее поверхности, от примерно 350 до примерно 10000 формирующих элементов 11 на квадратный сантиметр ее поверхности, от примерно 500 до примерно 5 ООО формирующих элементов 11 на квадратный сантиметр ее поверхности, или от примерно 700 до примерно 3000 формирующих элементов 11 на квадратный сантиметр ее поверхности.

Дискретные формирующие элементы 11 могут характеризоваться средним расстоянием между двумя соседними отверстиями 12 или углублеиями 14, от края до края, составляющим от примерно 30 мкм до примерно 1000 мкм, от примерно 30 мкм до примерно 800 мкм, от примерно 150 мкм до примерно 600 мкм, или от примерно 180 мкм до примерно 500 мкм.

В некоторых воплощениях какая-то часть (или область) формирующей конструкции 10 может включать дискретные формирующие элементы 11, расположенные с некоторой густотой, как было описано выше, в то время как прочие части (или области) формирующей конструкции 10 могут не содержать дискретных элементов 11. В некоторых воплощениях области формирующей конструкции 10, не имеющие дискретных формирующих элементов 11, могут быть расположены в одной горизонтальной плоскости. В других воплощениях дискретные формирующие элементы 11 формирующей конструкции 10 могут быть расположены в различных горизонтальных плоскостях формирующей конструкции 10. Области, не имеющие дискретных формирующих элементов 11, и/или области, содержащие дискретные формирующие элементы 11, расположенные в различных плоскостях формирующей конструкции 10, могут иметь форму некоторой структуры или рисунка, например, цветка, ленты, птицы, волны, героя мультфильма, логотипа и им подобных, в результате чего выполненное рельефное скрепление 16 будет иметь область, визуально выделяющуюся, или отличную на ощупь по отношению к остальным частям полотна. Так, например, рельефное скрепление 16 может включать нетисненую область, визуально выделяющуюся, или отличную на ощупь по отношению к тисненым областям. Подходящие примеры формирования конструкций, которые могут использоваться в воплощениях настоящего изобретения, приводятся в патенте США 5158819.

В одном из воплощений отношение средней глубины отверстий 12 или углублений 14, или средней высоты дискретных выступающих элементов 15 к толщине по меньшей мере одного из полотен 34 составляет по меньшей мере примерно 1:1, по меньшей мере примерно 2:1, по меньшей мере примерно 3:1, по меньшей мере примерно 4:1, по меньшей мере примерно 5:1, или даже по меньшей мере примерно 10:1. Данное отношение может быть достаточно критичным, так как необходимо обеспечить достаточное растяжение полотен 34, в том смысле, что оба они должны быть необратимо растянуты, в результате чего будет сформировано рельефное скрепление 16, особенно если требуется высокая скорость процесса выполнения скрепления, или требуется соблюсти какие-то иные условия данного процесса.

Формирующая конструкция 10 может быть изготовлена из любого материала или материалов, которым может быть придана соответствующая форма, а именно, в которых могут быть сформированы формирующие элементы 11, имеющие требуемые размеры для формирования рельефного скрепления 16, и упомянутые материалы должны быть достаточно стабильными в смысле сохранения своих размеров при температуре способа и в диапазоне давлений, которым будет подвержена формирующая конструкция 10.

В одном из воплощений дискретные формирующие элементы 11 выполнены за единое целое с формирующей конструкцией 10. То есть, в данном воплощении формирующая конструкция изготавливается в виде единой целой конструкции, путем удаления или добавления материала. Так, например, формирующая конструкция 10, имеющая относительно маломасштабные дискретные формирующие элементы 11, может быть выполнена путем локального, избирательного удаления материала, например, способом химического травления, механической гравировки, или путем удаления массы с помощью источников высоких энергий, например, способом электроразрядной механической обработки (ЭМО), лазером, электронным лучом, или электрохимической обработкой. В одном из воплощений формирующая конструкция 10 может быть изготовлена способом ламинирования со световым травлением, в соответствии с идеями патента США 4 342 314. В одном из способов изготовления подходящей формирующей конструкции 10 производится лазерная гравировка материала-основы, подходящего для лазерной гравировки, в результате чего из материала-основы избирательно удаляется материал и формируются отверстия 12 или углубления 14. Под «подходящим для лазерной обработки» в данном случае понимается, что из основы с помощью лазера избирательно, то есть контролируемым образом, может быть удален материал, при этом подразумевается, что для достижения наилучших результатов может потребоваться подбор длины волны лазера и его мощности в соответствии со свойствами материала (или наоборот). Лазерная гравировка может быть выполнена традиционно применяемыми способами, и за счет подбора длины волны, мощности лазера и временных параметров обработки могут быть получены выступающие элементы требуемых размеров. Имеющиеся на сегодняшний день материалы, подходящие для лазерной обработки, включают термопластические материалы, такие как полипропилен, ацетальные смолы, например DELRIN® производства DuPont (Вилмингтон, штат Делавер, США), термоотверждаемые материалы, такие, как полиэфиры с перекрестными связями, эпоксидные материалы или даже металлы, такие, как алюминий, медь, латунь, никель, нержавеющая сталь или их сплавы. Термопластические и термоусадочные материалы могут включать наполнители в виде частиц или волокон, повышающие возможность их обработки лазерами определенной длины волны и/или повышающие их прочность или износостойкость, в результате чего могут быть выполнены более стойкие к износу отверстия 12 или углубления 14. Так, например, некоторые полимеры, например, полиэфир-эфиркетоны, могут быть подвергнуты лазерной обработке с высоким разрешением выполняемых структур, при высокой скорости процесса обработки, при равномерном заполнении полимера достаточным количеством пустотелых нанотрубчатых волокон углерода.

В некоторых воплощениях формирующая конструкция 10 может быть изготовлена с помощью непрерывного процесса лазерной обработки. Так, например, полимерный материал, такой как DELRIN®, может быть обеспечен в форме заготовки цилиндрической формы, имеющей центральную продольную ось, внешнюю поверхность и внутреннюю поверхность, определяющие толщину материала-основы. Он может быть также обеспечен в виде сплошного валика. Подвижный источник лазерного излучения может быть ориентирован в целом перпендикулярно его внешней поверхности. Подвижный источник лазерного излучения может быть расположен с возможностью его движения в направлении, параллельном центральной продольной оси материала-основы. Цилиндрический материал-основа может вращают вокруг его центральной продольной оси, в то время как источник лазерного излучения выборочно вырезает из его внешней поверхности участки, то есть удаляет из них материал, в результате чего образуется структура в виде множества дискретных отверстий 12 или углублений 14 и/или дискретных выступающих элементов 15.

Формирующая конструкция 10 может иметь форму плоской пластины, валика, ленты конвейера, бесконечной ленты, рукава и им подобную. В одном из предпочтительных воплощений формирующая конструкция 10 имеет форму валика. В другом предпочтительноом воплощении формирующая конструкция 10 имеет форму бесконечной ленты. Бесконечные ленты могут быть получены в соответстви с идеями патентов США 7655176, 6010598, 5334289 и 4529480.

Формирующая конструкцтя может быть использована в процессе растяжения с малой скоростью, подобном оисанному в патентной заявке США 2008/0224351 А1, в результате чего может быть получено рельефное полотно в соответствии с настоящим изобретением, причем в качестве активирующей ленты может использоваться достаточно твердая или деформируемая основа.

Если формирующая конструкция 10 включает выступающие элементы 15 и дискретные отверстия 12 и углубления 14, в полотнах 34 могут быть сформированы дискретные элементы 22, сформированые выступающими элементами 15 и протяженные от поверхности полотен 34, находящейся напротив поверхности, от которой сформированы дискретные протяженные элементы 22 с помощью отверстий 12 и углублений 14 формирующей конструкции 10. В результате этого может быть сформирован двухстороннее рельефное скрепление 16, на различных сторонах которого будут иметься различные структуры из протяженных элементов 22, или упомянутые протяженные элементы 22 будут иметь различные размеры. В зависимости от давления, создаваемого между формирующей конструкцией 10 и деформируемой основой 44, а также геометрической формы отверстий 12 или углублений 14, а также при наличии или отсутствии столбиков или гребней на формирующей конструкции 10, могут быть сформированы дискретные протяженный элементы скрепления 16, имеющие соответственно открытые или закрытые дистальные концы 24.

Источник давления

Истоником давления, используемым для приложения силы к формирующей конструкции 10 может быть, например, деформируемая основа 44, камера статического давления, источник динамического давления или их сочетания. Одним из примеров подходящего устройства динамического давления, обеспечивающего прижатие исходного полотна к формирующей конструкции, является воздушный нож высокого давления. Воздушные ножи высокого давления производятся, например, Canadian Air Systems. Еще один пример подходящего устройства и споосба, основанного на использовании давления воздуха, прижимающего исходное плотно к формирующей структуре, описан в патенте США 5972280. Примером устройства, основанного на использовании давления воды для прижатия исходного полотна к формирующей конструкции, является водяноая камера статического давления, описанная в патенте США 7364687. Так, например, подходящим процессом формирования рельефного скрепления 16 является процесс гидроформования. Не ограничивающие примеры процессов гидроформования описаны в патентах США 4609518 и 4846821. С такими процессами гидроформования могут быть использованы формирующая конструкция и полотно, описанные в настоящей заявке.

Еще одним подходящим сбособом изготовления рельефного скрепления 16 является способ вакуумного формования. Не ограничивающие примеры процессов вакуумного формования описаны в патентах США 4456570 и 4151240 и патентной заявке США 2004/0119207 A1. Рельефное скрепление 16 в соответствии с настоящим изобретением может быть получено из исходного полотна с помощью формирующей конструкции и с использованием процесса вакуумного формования. Прочие подходящие процессы описаны в патенте США 4 846 821 и патентной заявке США 2004/0119207 А1.

Деформируемая основа

Как показано на фиг.7, по меньшей мере внешняя поверхность деформируемой основы 44 (то есть поверхность деформируемой основы 44, обращенная к формирующей конструкции 10) включает деформируемый материал 46. Так, например, деформируемая основа 44 может включать жесткий материал 48, покрытый деформируемым материалом 46. Жесткий материал 48 может быть металлом (например, сталью), пластмассой или любым другим материалом, который является значительно более жестким, чем деформируемый материал 46. Толщина деформируемого материала 46, покрывающего жесткий материал 48, как правило, не превышает примерно 26 мм и предпочтительно составляет от примерно 1 мм до примерно 26 мм, и более предпочтительно - от примерно 1 мм до примерно 7 мм. В качестве альтернативы, вся деформируемая основа 44 может быть изготовлена из деформируемого материала 46.

Деформируемая основа 44 или деформируемый материал 46 может включать эластомеры, войлок различного типа, пузыри, наполненные жидкостью или газом и их сочетания. В одном из воплощений деформируемая основа 44 является пористым эластомером. Деформируемая основа 44, или деформируемый материал 46, используемый в составе деформируемой основы 44, предпочтительно обладает упругими свойствами (то есть способностью восстанавливать свою форму после сжатия). Способность деформируемого материала 46 достаточно быстро восстанавливать свою форму важна для того, чтобы его можно было использовать в производственном процессе формирования скрепления, особенно в непрерывном процессе.

Деформируемая основа 44, или деформируемый материал 46, используемый в составе деформируемой основы 44, предпочтительно также имеет большую износостойкость, так чтобы они могли быть использованы для изготовления большого количества скреплений в полотнах 34.

Деформируемая основа 44 предпочтительно должна иметь достаточную прочность и устойчивость к истиранию, так как деформируемая основа 44 будет постепенно истираться формирующей конструкцией 10 в ходе производственного процесса.

Деформируемая основа 44 может быть выполнена в форме плоской пластины, полого цилиндра, ленты, бесконечной ленты, рукава и подобной им структуры. В одном из воплощений деформируемая основа 44 является металлическим валиком, покрытым сверху деформируемым материалом 46, например, эластомером. В другом воплощении и деформируемая основа, и формирующая конструкция 10 выполнены в форме валиков. Еще в одном воплощении деформируемая основа 44 является валиком меньшего диаметра, чем диаметр валика - формирующей конструкции 10. Еще в одном воплощении деформируемая основа 44 является валиком большего диаметра, чем диаметр валика - формирующей конструкции 10. И еще в одном воплощении деформируемая основа 44 является валиком такого же диаметра, как и диаметр валика - формирующей конструкции 10.

Деформируемая основа 44, или деформируемый материал 46, используемый в составе деформируемой основы 44, как правило, имеет твердость от примерно 30 единиц до примерно 90 единиц, предпочтительно от примерно 35 единиц до примерно 80 единиц, и более предпочтительно - от примерно 40 единиц до примерно 70 по шкале Шора «А». Твердость по шкаеле Шора «А» обычно определяется с помощью дюрометра по ASTM D2240, такого, например, как дюрометр модели 306 типа А «Classic Style» производства РТС Instruments (Лос-Анджелес, штат Калифорния, США). Следует понимать, что если деформируемая основа 44 имеет переменную твердость, например, меньшую твердость в области наружной поверхности и большую твердость в области внутренней поверхности (то есть изменяющуюся в направлении z деформируемой основы 44), или переменную твердость по наружной поверхности деформируемой основы 44 (то есть изменяющуюся в плоскости x-y деформируемой основы).

Деформируемый материал 46 в составе деформируемой основы 44, как правило, имеет модуль упругости на растяжение, составляющий от примерно 1 МПа до примерно 20 МПа, предпочтительно от примерно 2 до примерно 18 МПа, и более предпочтительно - от примерно 3 МПа до примерно 10 МПа. Модуль упругости деформируемого материала 46 на растяжение может быть определен при скорости растяжения 0,1 с-1.

Не ограничивающие примеры подходящих деформируемих материалов включают натуральный каучук, уретановый каучук, полиуретановый каучук, хлоросульфонированый полиэтиленовый каучук (предлагаемый DuPont под торговой маркой HYPALON®), хлоропреновый каучук, норборненовый каучук, нитриловый каучук, гидрогенизованный нитриловый каучук, стирольный каучук, стирол-бутадиеновый каучук, бутадиеновый каучук, силиконовый каучук, этилен-пропилен-диеновый каучук (EPDM), изобутилен-изопреновый каучук, войлочные материалы, например, шерстяной фетр, и им подобные. Наиболее подходящими материалами являются изопрен, EPDM, неопреновый каучук и HYPALON®, имеющие твердость от примерно 40 до примерно 70 единиц по шкале Шора «А».

Деформируемый материал 46 может быть также материалом, таким, как, например, абсорбирующая сердцевина, который может подаваться вместе с полотнами 34 между жестким материалом и формирующей конструкцией 10. Такой материал может использоваться для оказания давления на полотна 34 и формирующую конструкцию 10, в результате чего производится тиснение полотна 34. Такой материал может быть затем встроен, вместе с рельефным скреплением 16, в готовое изделие, такое, как, например, изделие женской гигиены.

Деформируемая основа 44 может включать углубленные участки такой глубины, которая будет достаточна, чтобы препятствовать тиснению полотен в определенной области, или будет выполнять лишь минимальное тиснение полотен 34 в определенной области.

На фиг.6 представлена камера 36 статического давления, используемая для приложения силы к полотнам 34 и обеспечения их плотного прилегания к дискретным элементам 11 формирующей конструкции 10. Камера 36 статического давления предпочтительно является газовой камерой статического давления. Газом могут быть воздух, азот, диоксид углерода и их сочетания.

Камера 36 статического давления оказывает давление на полотна 34. Газовая камера 36 статического давления может включать колпак 38, который может создавать область 40 повышенного давления, расположенную в непосредственной близости к полотнам 34. Колпак 38 может иметь по меньшей мере один вход 42 газа высокого давения, через который газ или иная среда под высоким давлением может входить под колпак 38 и создавать под ним условия статического давления. В условиях статического давления газа на нетисненые полотна 34 не оказывается ударной нагрузки, характеризующейся скоростью и плотностью потока среды, как в случае использования источников динамического давления, таких, как, например, воздушный нож. Вместо этого в колпаке 38 поддерживается высокое статическое давление газа, создающее разность давлений через полотна, между статическим давлением на поверхности полотен 34, обращенной к камере 36, и давлением на поверхности полотен 34, обращенной к формирующей конструкции 10. Разность давлений достаточна для обеспечения плотного прилегания полотен 34 к дискретным формирующим элементам 11 формирующей конструкции 10. Разность давлений может быть усилена, например, путем создания вакуума на поверхности полотна 34, обращенной к формирующей конструкции 10.

Полотно

Рельефным скреплением 16 скрепляются друг с другом по меньшей мере два полотна или слоя полотна. Упомянутыми по меньшей мере двумя полотнами могут быть, например, различные, перекрывающие друг друга участки одного и того же полотна. Так, например, материал полотна может быть сложен, например, в три слоя, и перекрывающиеся друг с другом области материала полотна могут быть скреплены друг с другом посредством рельефного скрепления 16. В других воплощениях по меньшей мере двумя полотнами могут быть различные полотна. Подходящие полотна включают материалы, которые могут быть деформированы с помощью источника давления, в результате чего полотна будут плотно прилегать к дискретным элементам 11 формирующей конструкции 10, и будет сформировано рельефное скрепление 16, скрепляющий друг с другом упомянутые два полотна. Предпочтительно, чтобы полотна обладали адгезией сами к себе и/или материалам других полотен.

Полотна как правило включают синтетический материал, металлический материал, биологический материал (в частности, материалы животного происхождения) и их сочетания. Упомянутые по меньшей мере два полотна могут быть одним и тем же материалом или различными материалами. В некоторых воплощениях полотна могут включать целлюлозные материалы. В других воплощениях полотна могут не содержать целлюлозных материалов. Не ограничивающие примеры подходящих полотен включают пленки, такие, как полимерные или термопластические пленки, фольгу, например, металлическую фольгу (например, алюминиевую, латунную, медную и им подобную), полотна, включающие устойчивые полимеры, пены, нетканые полотна, содержащие синтетические волокна (например, TYVEK®), коллагеновые пленки, хитозановые пленки, вискозу, целлофан и им подобные. Подходящие полотна дополнительно включают ламинаты и смеси из перечисленных материалов. Если полотна являются волокнистыми, то они, как правило, имеют высокую плотность, в в результате чего они ведут себя аналогично пленкам. Одним из примеров такого волокнистого полотна высокой плотности является TYVEK®.

В одном из воплощений полотна являются полимерными пленками. Подходящие полимерные пленки включают термопластические пленки, такие, как полиэтилен, полипропилен, полистирол, полиэтилен-терефталат (ПЭТ), полиметил-метакрилат (ПММА), поливиниловый спирт, нейлон, политетрафторэтилен (например, тефлон) или их сочетания. Подходящие полимерные пленки могут включать смеси полимеров.

В некоторых воплощениях полотна могут содержать устойчивый полимер, такой, как полилактиды, полигликолиды, полигидроксиалканаты и им подобные, и их смеси. Толщина каждого из полотен до тиснения, как правило, находится в диапазоне от примерно 5 до примерно 300 мкм, от примерно 5 мкм до примерно 150 мкм, от примерно 5 мкм до примерно 100 мкм, или от примерно 15 мкм до примерно 50 мкм. Прочие подходящие значения толщины включают примерно 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 20, 30, 40, 50, 60, 70, 80, 90, 100, 150, 200, 250 или 300 мкм.

Полимерные полотна, как правило, имеют температуру остекления от примерно 100°C до примерно 120°C, или от примерно -80°C до примерно 100°C, или температуру остекления, находящуюся в иных подходящих диапазонах. Полимерные полотна могут иметь температуру плавления, составляющую от примерно 100°C до примерно 350°C. Так, например, полотно, сформированное из полиэтилена низкой плотности, или из смеси полиэтиленов низкой плотности и линейного низкой плотности, имеет точку плавления от примерно 110°C до прмерно 122°C. Полотно, сформированное из полипропилена, имеет точку плавления примерно 255°C. Полотно, сформированое из Нейлона №6, имеет точку плавления примерно 215°C. Полотно, сформированное из политетрафторэтилена, имеет точку плавления примерно 327°C.

В одном из воплощений предлагаемый способ осуществляется при температуре, меньшей температуры плавления волокон. Так, например, способ может осуществляться при температуре, на 10°C меньшей точки плавления полотен. В другом воплощении способ проводится при температуре, в сущности равной температуре плавления полотен. Еще в одном воплощении способ выполняется при температуре, большей, чем температура остекления полотен. Независимо от того, при какой температуре выполняется способ, условия процесса подбираются таким образом, чтобы не допустить расплавления материалов полотен и последующего их сплавления друг с другом. Так, например, более высокая температура может сочетаться с болеее коротким временем нахождения полотен под давлением, так что никакой из материалов по меньшей мере двух полотен не будет расплавляться и сплавляться с другими материалами полотен.

Полотна 34 могут быть дополнительно пластифицированы в целях уменьшения их модулей упругости и/или хрупкости перед выполнением на них тиснения в соответствии с предлагаемым способом.

В одном из воплощений полотна 34 обладают способностью увеличивать твердость при растяжении. Свойства полотен увеличивать твердости при растяжении могут быть желательны для облегчения плотного прижатия плотен к дискретным элементам 11 формирующей конструкции 10. Данное свойство может быть предпочтительным при выполнении рельефных скреплений, в которых требуется получить закрытые дистальные концы 34 протяженных элементов 22 рельефного скрепления 16. Полотна 34 могут быть изготовлены из любого материала, такого, как полимерная пленка, имеющие свойства, подходящие для формирования в ней рельефного скрепления 16 в соответствии с настоящим изобретением. По меньшей мере одно из по меньшей мере двух полотен 34 имет предел текучести, и полотна 34 предпочтительно должны быть растянуты за пределы их текучести при формировании рельефного скрепления 16. То есть, полотна 34 должны иметь достаточные свойства текучести, так чтобы они могли быть растянуты без разрыва до такой степени, чтобы можно было сформировать требуемые дискретные протяженные элементы 22 с закрытыми дистальными концами, или, если требуется получить рельефное скрепление 16, содержащее дискретные протяженные элементы 22, имеющие открытые дистальные концы 24, полотна должны иметь такие характеристики, чтобы наступал их разрыв при формировании открытых дистальных концов 24. Как будет описано ниже, путем изменения параметров процесса могут быть изменены условия способа, например, его температура, что позволит растянуть полотно с наступлением разрыва или без наступления разрыва, и сформировать рельефное скрепление, имеющее требуемые дискретные протяженные элементы 22. В целом было определено, что предпочтительные исходные материалы, используемые в качестве полотен 34, имеют низкую текучесть и обладают способностью к значительному удлинению. В дополнение к этому, как упоминалось выше, полотна предпочтительно должны повышать свою твердость при растяжении. Примеры пленок, подходящих для использования в качестве полотен 34, включают пленки, содержащие полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полипропилен иих смеси. Полотна 34 должны быть такжде достаточно деформируемыми и тягучими. Термин «деформируемый» в контексте настоящего описания означает материал, который, будучи растянут за пределы упругих деформаций, в сущности сохраняет свою новую форму, а также утончается на дистальных концах 24 дискретных протяженных элементов 22 полученного рельефного скрепления 16. Одним из материалов, который был определен подходящим для использования в качестве полотен 34, является полиэтиленовый каучук DOWLEX 2045А производства The Dow Chemical Company, (Мидлэнд, штат Миннесота, США). Пленка из данного материала, имеющая толщину 20 мкм, может иметь предел текучести по меньшей мере 12 Мпа; прочность на растяжение пмм 53 МПа; максимальное удлинение по меньшей мере 635%, модуль упругости (под углом 2%), составляющий по меньшей мере 210 МПа (каждое из упомянутых выше измерений проводилось по ASTM D 882). Прочие подходящие полотна включают полиэтиленовую пленку, имеющую толщину примерно 25 мкм (1,0 милли-дюйма) и имеющую поверхностную плотность по меньшей мере 24 г/м2, предлагаемую RKW US, Inc. (Роум, штат Джорджия, США), и полиэтиленовую/полипропиленовую пленку плотностью примерно 14 г/см2 и толщиной примерно 15 мкм, также предлагаему RKW US, Inc.

Каждое из полотен 34 может быть ламинатом из двух или более слоев полотен, и может быть также соэкструдированным ламинатом. Так, например, каждое из полотен 34 может включать два слоя, или три слоя, и в последнем случае самый внутренний слой часто именуется сердцевинным слоем, а самые наружные слои часто именуются покровными слоями. В одном из воплощений по меньшей мере одно из полотен включает трехслойный соэкструдированный ламинат суммарной толщиной примерно 25 мкм (0,001 дюйм), в котором сердцевинный слой имеет толщину примерно 18 мкм (0,0007 дюйма), а каждый из покровных слоев имеет толщину примерно примерно 3,5 мкм (0,00015 дюйма). В одном из воплощений слои могут включать полимеры, имеющие различные характеристики растяжения и/или упругости.

Полотна 34 могут быть изготовлены с использованием стандартных процедур изготовления многослойных пленок и с помощью традиционно применяемого оборудования для производства соэкструдированных пленок. Если требуется изготовить слои из смеси полимеров, гранулы компонентов могут быть сначала смешены на сухую, а затем смешиваться в процессе расплавления в экструдере, подающем материал для данного слоя. В качестве альтернативы, если в экструдере не обеспечивается достаточного перемешивания, гранулы компонентов могут быть сначала смешаны на сухую, а затем расплавлены с перемешиванием в предварительном экструдере с последующим гранулированием полученного компаунда. Полученные гранулы компаунда могут быть затем поданы в основной экструдер, с помощью которого производится соответствующий слой для многослойного полотна. Подходящие способы изготовления полотен 34 описаны в патентах США 5520875 и 6228462.

В целом способность образовывать дискретные протяженные элементы 22, расположенные с высокой плотностью на поверхности рельефного скрепления 16 (то есть с малым расстоянием между их центрами), может ограничиваться толщиной полотен 34.

В некоторых воплощениях полотна 34 могут дополнительно включать поверхностно-активное вещество. Предпочтительные типы поверхностно-активных веществ включают соответствующие вещества из неионных семейств, такие, как алкоголь-этоксилаты, алкилфенол-этоксилаты, эфиры карбоновых кислот, эфиры глицерина, полиоксиэтиленовые эфиры жирных кислот, полиоксиэтиленовые эфиры алифатических карбоновых кислот - производных абиетиновой кислоты, эфиры ангидросорбитола, эфиры этокислированного ангидросорбитола, этоксилированные природные жиры, масла и воски, гликолевые эфиры жирных кислот, карбоксил-амиды, конденсированные диэтаноламины и блочные полиалкиленоксидные сополимеры. Молекулярный вес применяемых поверхностно-активных веществ может составлять от примерно 200 г/моль до примерно 10000 г/моль. Наиболее предпочтительный молекулярный вес применяемых поверхностно-активных веществ составляет от примерно 300 г/моль до примерно 1000 г/моль.

При использовании поверхностно-активных веществ их количество может составлять вплоть до 10% от суммарного веса полотна, к которому они добавляются. Поверхностно-активные вещества, молекулярный вес которых находится в указанном выше предпочтительном диапазоне (300-1000 г/моль), могут быть добавлены в меньших количествах, как правило, в количестве примерно 5% от суммарного веса полотна или менее. В некоторых воплощениях полотна могут также включать добавки, повышающие адгезию полотна к самому себе и к другим полотнам. При этом могут использоваться любые известные добавки такого типа. В частности, в материалы полотен могут быть добавлены полимеры, имеющие низкий молекулярный вес, например, сополимер полиизобутена и поли-(этилен-винилацетата). При добавлении их, например, в полиэтилен низкой плотности цепи полиизобутена и поли-(этилен-винилацетата) активно взаимодействуют друг с другом, а их низкий молекулярный вес обеспечивает их высокую подвижность в матрице полимера, в которую они встраиваются.

Предпочтительно, чтобы на поверхности полотен не имелось разделительных веществ и/или химических функциональных групп с малой поверхностной энергией. Было установлено, что присутствие химических функциональных групп с низкой поверхностной энергией может уменьшать силу скрепления полотен. Так, например, нанесение на одну или обе из скрепляемых поверхностей полотен силиконовой разделительной смазки может сильно ослаблять скрепление данных полотен по сравнению со случаем, когда силиконовая разделительная смазка не наносится. Следует ожидать, что обработка поверхностей химическими группами с малой поверхностной энергией снижает силы притяжения между полотнами. Примерами веществ с низкой поверхностной энергией являются фтороуглероды. В некоторых воплощениях в полимерную смесь, из которой изготовлены полотна, может быть добавлен диоксид титана.

Диоксид титана может увеличивать непрозрачность тисненого шва 16. Диоксид титана может быть добавлен в полотно, такое, как, например, полиэтилен низкой плотности, в количестве примерно до 10% от веса полотна.

В один или более слоев полотен 34 могут быть введены и прочие добавки, такие, как, например, различные частицы, например, сажа газовая, оксид железа, слюда, карбонат кальция (CaCO3), частицы и вещества, защищающие кожу, или вещества, активно поглощающие газы, например, цеолиты. В некоторых воплощениях рельефные скрепления, особенно в приложениях, связанных с контаком с кожей, содержат частицы, которые обеспечивают прямой и эффективный контакт активных веществ с кожей. А именно, в некоторых воплощениях при формировании дискретных протяженных элементов 22 частицы могут быть расположены на дистальных концах 24 дискретных протяженных элементов, или возле них. В результате этого активные вещества для ухода за кожей, содержащиеся в таких частицах, расположеных на дистальных концах 24 дискретных протяженных элементов 22 (или вокруг них), будут непосредственно контактировать с кожей пользователя, что очень важно в приложениях, в которых рельефное скрепление 16 контактирует с кожей пользователя.

Средний размер частиц, используемых в составе полотна 34, как правило, составляет от примерно 0,1 мкм до примерно 200 мкм, от примерно 0,2 мкм до примерно 200 мкм, или от примерно 5 мкм до примерно 100 мкм. Использование некоторых типов частиц, например, частиц слюды, в которых происходит интерференция света, может значительно улучшать внешний вид рельефного скрепления 16.

Полотна могут также включать красители, например, пигменты, лак, тонер, чернила или прочие вещества, придающие материалу цвет, что также улучшает внешний вид рельефного скрепления 16.

Подходящие пигменты включают неорганические пигменты, например, пигменты с перламутровым или интерференционным эффектом, и им подобные. Не ограничивающие примеры подходящих пигментов включают тальк, слюду, карбонат магния, силикат магния, силикат алюминия-магния, кремнезем, диоксид титана, оксид цинка, оксид железа красный, оксид железа черный, сажу газовую, ультрамарин, полиэтиленовый порошок, порошок метакрилата, порошок полистирола, порошок шелка, кристаллическую целлюлозу, крахмал, титанированную слюду, оксид железа титанированную слюду, оксихлорид висмута и им подобные. Подходящие окрашенные полотна описаны в патентных заявках США: «Окрашенный тонколистовой материал, содержащий множество дискретных протяженных элементов» и «Тонколистовой материал, имеющий цвет, меняющийся с углом зрения и содержащий множество дискретных протяженных элементов» (поданы 11 марта 2010 года).

Полотна могут также включать наполнители, пластификаторы и прочие добаки.

Рельефное скрепление

Изделие с рельефным скреплением 16 может иметь различные требуемые структурные черты и свойства, такие, как, например, мягкость на ощупь и эстетический привлекательный внешний вид. Рельефное скрепление 16 включает концентричные дискретные протяженный элементы 22. В контексте настоящего описания термин «концентричные» означает, что протяженные элементы 22, к которым он относится, имеют в сущности один и тот же центр. Так, например, центры протяженных элементов может быть смещены друг от друга менее чем примерно на 1 ООО мкм, менее чем примерно 500 мкм, менее чем примерно на 100 мкм, мене, чем примерно на 50 мкм, или даже менее чем примерно на 20 мкм. В одном из воплощений часть каждого из дискретных протяженных элементов 22 тоньше, чем равнинные участки 13, окружающие дискретные выступающие элементы 22. Так, например, дистальные концы и/или боковые стенки дискретных протяженных элементов 22 могут быть тоньше, чем равнинные участки 13. Концентричные дискретные протяженные элементы 22 имеют высокую площадь соприкосновения вложенных друг в друга, скрепляемых участков по меньшей мере двух полотен. Кроме того, как было описано выше, следует ожидать, что силы трения и/или притяжения между скрепленными по рельефному скреплению 16 по меньшей мере двумя пленками достаточны для удержания их друг с другом. В случае, если дискретные протяженные элементы 22 имеют закрытые дистальные концы 24, возникающие между ними силы присасывания также могут дополнительно способствовать удержанию по меньшей мере двух пленок, скрепленных рельефным скреплением 16, друг с другом. Отделение друг от друга полотен, скрепленных рельефным скреплением 16, требует значительной силы, так как требуется отделить друг от друга концентричные дискретные протяженные элементы 22. При этом в процессе их отделения друг от друга возникает очень незначительный шум, или вовсе не возникает никакого шума, по сравнению с шумом, возникающим при отделении друг от друга полотен, скрепленных способами в соответствии с существующим уровнем техники, например, путем сплавления полотен друг с другом под воздействием тепла и давления. Когда по меньшей мере два слоя изделия отделяются друг от друга по рельефному скреплению 16, возникающий при этом шум значительно меньше шума, возникающего при разрыве обчного скрепления, полученного способом термомеханического скрепления, описанного, например, в патенте США 5462166. Так, например, когда по меньшей мере два слоя изделия отделяются друг от друга по рельефному скреплению 16, возникающий при этом шум может иметь уровень звукового давления менее чем примерно 70 дБ, менее чем примерно 65 дБ, или даже менее чем примерно 60 дБ (по результатам измерения звукового давления). Отделение друг от друга полотен по рельефному скреплению 16 происходит значительно тише, чем отделение по скреплению полотен, скрепленных с помощью традиционных способов термомеханического скрепления при обычных параметрах процесса скрепления, описанных, например, в патенте США 5462166. Так, например, уровень шума, возникающего при отделении полотен по рельефному скреплению 16, может быть по меньшей мере примерно на 2 дБ меньше по меньшей мере примерно на 3 дБ меньше, по меньшей мере примерно на 4 дБ меньше по меньшей мере примерно на 5 дБ меньше, по меньшей мере примерно на 6 дБ меньше по меньшей мере примерно на 7 дБ меньше, по меньшей мере примерно на 8 дБ меньше по меньшей мере примерно на 9 дБ меньше, или даже по меньшей мере примерно на 10 дБ меньше чем уровень звукового давления при разделении полотен по скреплению, сформированному традиционным способом термомеханического скрепления, имеющему ту же прочность на отрыв полотен друг от друга и при тех же условиях отрыва полотен друг от друга. Под в сущности тем же пределом прочности на отрыв полотен друг от друга понимается предел прочности на отрыв полотен друг от друга, составляющий по меньшей мере примерно 50%, по меньшей мере примерно 60%, по меньшей мере примерно 70% или по меньшей мере примерно 80% предела прочности рельефного скрепления 16 на отрыв полотен друг от друга.

Рельефное скрепление 16 может иметь предел прочности на отрыв полотен друг от друга по меньшей мере в сущности равный пределу прочности на отрыв полотен обычного скрепления, например, термомеханического скрепления, по результатам соответствующих измерений предела прочности. Так, например, рельефное скрепление 16 может иметь предел прочности на отрыв полотен друг от друга, составляющий по меньшей мере 30%, 40%, 50%, 60%, 70%, 80%, 90% или 100% предела прочности обычного (термомеханического) скрепления на отрыв полотен друг от друга.

Испытание на предел прочности на отрыв полотен может быть проведено в соответствии со способом, описанным в патенте США 5 462 166.

Испытание на уровень звукового давления может быть проведено с помощью измерителя звука модели 2900 производства QUEST Technologies, который позволяет измерять и записывать уровень звукового давления при отрыве друг от друга скрепленных полотен заданной ширины и длины. Микрофон прибора устанавливается на расстоянии 5 см от места отрыва полотен друг от друга. На приборе задается коэффициент взвешивания А, наиболее соответствующий характеру восприятия звуков ухом человека (стандарт Международной Электротехнической Комиссии IEC 651 - Измерители звука.) Прочие параметры измерения: диапазон 40-100 дБ; коэффициент обмена 3 дБ; постоянная времени низкая; порог отключен; взвешивание пиков С.

Для проведения измерений уровня звукового давления в качестве модельных объектов использовались модифицированные прокладки Always Maxi производства The Procter & Gamble Company (Цинциннати, штат Огайо, США), сложенные в три слоя, которые в исходном виде имеют разделительную бумажную подкладку и наружную пластмассовую обертку. Разделительная бумажная подкладка и наружная пластмассовая обертка имеющихся в продаже прокладок заменялись пленкой, на которой выполнялся рельефное скрепление 16 в соответствии со способом, предлагаемым в настоящем изобретении. Перед формированием рельефного скрепления 16 к внешней обертке и верхнему листу на обоих концов прокладок прикреплялась клейкая лента шириной 2 дюйма. Лента покрывала примерно 1 дюйм прокладки на каждом ее конце. Клейкие стороны кусков ленты на каждом из концов прокладки приклеивали друг к другу, в результате чего получали лепестки, которые можно было зажать в измерительный прибор для измерения прочности скрепления на растяжение. После того, как к вскрытой прокладке были прикреплены полоски клейкой ленты, внешнюю обертку снова складывали в три слоя. После этого лепестки из клейкой ленты зажимали в лапы прибора Instron для измерения предела прочности скрепления на отрыв слоев друг от друга.

Полотна располагали между формирующей конструкцией 10 и источником давления, и прилагали давления для плотного прижатия полотен 34 к дискретным формирующим элементам 11 формирующей конструкции 10. Как показано на фиг.3A и 3B, в результате этого формируется изделие с рельефным скреплением 16, в котором имеются концентричные протяженные элементы 22А и 22 В. Как показано на фиг.4, дискретные протяженные элементы 22 имеют открытые проксимальные концы 30 и открытые (как на фиг.5) или закрытые (как показано на фиг.3A и 3B) дистальные концы 24.

В одном из воплощений рельефное скрепление 16, получаемое с помощью предлагаемого способа, может иметь структуру, подобную структуре, подробно описанной в патентах США 7402723 или 7521588.

Трехмерное рельефное скрепление 16 формируется из по меньшей мере двух полотен. Каждое полотно может представлять собой одиночный слой материала, или многослойное соэкструдированное или ламинированное полотно, как было описано выше. Ламинированные листовые материалы могут быть соэкструдированными, как известно сведущим в данной области техники, и включать покровные листы.

Дискретные протяженные элементы 22 формируются как выступающие удлинения на каждом из полотен, в целом с первой их поверхности 26. Дискретные протяженные элементы 22 полотен являются концентричными. Поэтому дискретный протяженный элемент наружного полотна может иметь диаметр, несколько больший, чем диаметр дискретного протяженного элемента внутреннего полотна, благодаря чему дискретный протяженный элемент внутреннего полотна располагается внутри дискретного протяженного элемента наружного полотна, то есть дискретные протяженные элементы 22 двух полотен являются вложенными друг в друга. Число, размер и распределение дискретных протяженных элементов 22 по рельефному скреплению 16 определяется из требуемых силы скрепления, мягкости шва на ощупь и визуальных эффектов. Можно ожидать, что площадь соприкосновения концентричных дискретных протяженных элементов 22 увеличивается с ростом высоты, диаметра, отношения высоты к диаметру и/или числа дискретных протяженных элементов 22 на единицу площади. Кроме того, можно ожидать, что чем больше площадь соприкосновения дискретных протяженных элементов 22, тем больше сила скрепления полотен по рельефному скреплению 16.

Как показано на фиг.4, дискретные протяженные элементы 22 могут быть охарактеризованы как выступающие с первой поверхности 26 рельефного скрепления 16. Кроме того, дискретные протяженные элементы 22 могут рассматриваться как выполненные за единое целое с полотнами путем путем необратимой локальной пластической деформации полотен. Боковые стенки 28 дискретных протяженных элементов 22 образуют открытую проксимальную часть и закрытый или открытый дистальный конец 24. Каждый из дискретных протяженных элементов 22 имеет высоту h, измеряемую как расстояние между минимальной амплитудой Amin участка между смежными протяженными элементами 22 и максимальной амплитудой Amax закрытых или открытых дистальных концов 24 элементов. Дискретные протяженные элементы 22 имеют диаметр d, которым для в целом цилиндрической формы структуры является внешний диаметр латерального поперечного сечения. Под «латеральным» понимается сечение по плоскости, в целом параллельной плоскости первой поверхности 26. Диаметр d дискретного протяженного элемента 22, в целом имеющего форму колонны, но не имеющего цилиндрической формы, или не имеющего правильного или постоянного поперечного сечения, определяется как средний размер латерального поперечного сечения на половине высоты h дискретного протяженного элемента. Для каждого из дискретных протяженных элементов может быть определено отнощение h/d высоты к диаметру. Дискретный протяженный элемент может иметь отношение h/d пмм примерно 0,2, по меньшей мере примерно 0,3, по меньшей мере примерно 0,5, по меньшей мере примерно 0,75, по меньшей мере примерно 1, по меньшей мере примерно 1,5, по меньшей мере примерно 2, по меньшей мере примерно 2,5 или по меньшей мере примерно 3. Дискретные протяженные элементы 22, как правило, имеют высоту h, составляющую по меньшей мере примерно 30 мкм, по меньшей мере примерно 50 мкм, по меньшей мере примерно 65 мкм, по меньшей мере примерно 80 мкм, по меньшей мере примерно 100 мкм, по меньшей мере примерно 120 мкм, по меньшей мере примерно 150 мкм, или по меньшей мере примерно 200 мкм. Протяженные элементы 22, как правило, имеют высоту, равную по меньшей мере толщине полотен, или по меньшей мере удвоенной толщине полотен, или по меньшей мере утроенной толщине полотен. Дискретные протяженные элементы 22, как правило, имеют диаметр d от примерно 50 мкм до примерно 5000 мкм, от примерно 50 мкм до примерно 3000 мкм, или от примерно 50 мкм до примерно 500 мкм, или от примерно 65 мкм до примерно 300 мкм, или от примерно 75 мкм до примерно 200 мкм. Диаметр дискретного протяженного элемента неправильной формы может быть определен как удвоенный радиус кривизны его боковой поверхности на половине его высоты.

Для дискретных протяженных элементов, протяженных вдоль всей длины полотна, например, имеющих форму гребней, боковые стенки которых могут иметь открытые участки, под диаметром дискретного протяженного элемента может пониматься средняя минимальная толщина между двумя находящимися друг напротив друга боковыми стенками протяженного элемента на половине его высоты.

В общем случае, из-за того, что фактическую высоту h какого-либо отдельного дискретного протяженного элемента трудно определить, и из-за того, что высота различных элементом может варьировать, может быть определена средняя высота havg множества дискретных протяженных элементов 22 путем измерения средней минимальной амплитуды Amin и средней максимальной амплитуды Amax на заданной площади рельефного скрепления 16. Средняя высота havg, определенная таким образом, в целом будет находиться в описанных выше диапазонах высоты. Подобным образом, так как точные параметры поперечного сечения дискретных протяженных элементов могут варьироваться, может быть определен средний диаметр davg множества дискретных протяженных элементов 22. Определенный таким образом средний диаметр davg также, как правило, будет находится в описанных выше диапазонах диаметров. Измерения амплитуды и прочих размерных параметров могут осуществляться любым способом из применяемых в данной области техники, например, с помощью компьютерной сканирующей микроскопии с последующей обработкой данных. Соответственно, среднее отношение ARavg высоты дискретных протяженных элементов 22 к их диаметру может быть определено как havg/davg.

В одном из воплощений диаметр дискретного протяженного элемента является постоянным или уменьшается с амплитудой (амплитуда является максимальной на открытом или закрытом дистальном конце 24).

Диаметр, или средний размер в латеральном поперечном сечении, дискретного протяженного элемента 22 может быть максимальным в его проксимальной части, и его размер в латеральном поперечном сечении будет постоянно уменьшаться по мере приближения к дистальному концу. Следует ожидать, что такая структура дискретных протяженных элементов является наиболее предпочтительной, так как она способствует более легкому отделению рельефного скрепления 16 от формирующей конструкции 10. В другом воплощении диаметр дискретных протяженных элементов увеличивается с высотой. Так, например, дискретные протяженные элементы 22 могут иметь форму гриба.

Из-за относительно сильного растяжения материалов полотен, что необходимо для формирования дискретных протяженных элементов 22, имеющих большое отношение высоты к диаметру, может происходить утончение полотен. Такое утончение может наблюдаться на закрытых или открытых дистальных концах 24, или вокруг них, и/или вдоль боковых стенок дискретных протяженных элементов. Под «наблюдаться» в данном случае понимается, что утончение отчетливо заметно при рассмотрении сечения материала с увеличением. Такое утончение материала может иметь преимущества, так как утонченные участки материала оказывают малое сопротивление, или практически не оказывают сопротивления усилию, направленному поперек или вдоль плоскости материала, при прикосновениии к нему. Когда человек касается пальцем рельфного скрепления 16 со стороны дискретных протяженных элементов 22, кончики пальцев в первую очередь касаются закрытых или открытых дистальных концов 24 дискретных протяженных элементов 22. Благодаря высокому отношению высоты дискретных протяженных элементов 22 к их диаметру, и утончению полотна на дистальных концах 24, возле них и/или на боковых стенках, дискретные протяженные элементы 22 оказывают малое сопротивление, или практически не оказывают сопротивления пальцам человека, касающегося их в направлени поперек плоскости полотна или вдоль нее. Такое отсутствие сопротивления воспринимается как ощущение мягкости полотна, и делает его похожим на бархат.

Утончение полотен на дистальных концах 24, возле них и/или на боковых стенках, может рассматриваться относительно толщины полотен до выполнения тиснения, или относительно толщины равнинных участков, полностью окружающих дискретные протяженные элементы 22 рельефного скрепления 16. Утончение полотен, как правило, составляет по меньшей мере примерно 25%, по меньшей мере примерно 50%, или по меньшей мере примерно 75% по отношению к толщине равнинных участков, окружающих дискретные протяженные элементы 22 рельнфного скрепления 16.

Следует отметить, что непроницаемое для жидкостей и газов полотно, имеющее только закрытые дискретные протяженные элементы 22 в соответствии с настоящим изобретением, и не имеющее макроскопических отверстий 12 или дискретных протяженных элементов с открытыми дистальными концами 24, может использоваться как мягкое на ощупь полотно в любых приложениях, где не требуется его проницаемость для жидкостей и газов. В другом типе воплощений изделие включает рельефное скрепление 16, по меньшей мере одна сторона которого является мягкой и шелковистой на ощупь, который представляет собой структуру из концентричных дискретных протяженных элементов 22, являющихся выступающими удлинениями из поверхностей полотен и имеющих открытую проксимальную часть и закрытый или открытый дистальный конец 24. В некоторых воплощениях дискретные протяженные элементы 22 имеют максимальный размер латерального поперечного сечения в открытой проксимальной части или вблизи нее.

Поверхностная плотность дискретных протяженных элементов 22, определяемая как количество дискретных протяженных элементов 22 на единицу площади первой поверхности 26, может быть оптимизирована в соответствии с потребносями приложения, и как правило, рельефное скрепление 16 содержит от примерно 4 до примерно 10000, от примерно 10 до примерно 10000, от примерно 95 до примерно 10000, от примерно 240 до примерно 10000, от примерно 350 до примерно 10 000, о примерно 500 до примерно 5 000, или от примерно 700 до примерно 3000 дискретных протяженных элементов 22 на квадратный сантиметр. Расстояние между центрами соседних дискретных протяженных элементов также может быть оптимизировано с точки зрения обеспечения требуемой мягкости ощущения, с одной стороны, и предотвращения попадания между ними различных материалов, например, жидкостей, с другой стороны. Расстояние между центрами соседних дискретных протяженных элементов 22 может составлять от примерно 100 мкм до примерно 5000, от примерно 100 мкм до примерно 1000 мкм, от примерно 30 мкм до примерно 800 мкм, от примерно 150 мкм до примерно 600 мкм, от примерно 180 мкм до примерно 500 мкм.

Способ изготовления рельефного полотна

Способ формирования рельефного скрепления 16 включает этапы подачи по меньшей мере двух полотен между источником давления и формирующей конструкцией 10, и приложения давления от источника давления к полотнам и формирующей конструкции, достаточного для плотного прижатия полотен к дискретным формирующим элементам 11 формирующей конструкции 10, в результате чего формируется рельефное скрепление 16, содержащее концентричные дискретные протяженные элементы 22. Прижатие полотен к формирующей конструкции 10 может быть частичным, в сущности полным или совершенно полным, в зависимости от прилагаемого давления и топографии формирующей конструкции 10. И хотя теоретически это не обязательно, во время прилегания полотен к дискретным формирующим элементам 11 формирующей конструкции 10 путем локальных разрывов полотен могут быть сформированы открытые дистальные концы 24.

Для получения необратимой деформации полотен и формирования рельефного скрепления 16, прилагаемое давление должно быть в целом достаточным для растяжения полотен за предел их текучести. Обработка полотен для формирования скреплнния с помощью данного способа может производиться партиями или в виде непрерывного процесса. Обработка партиями может включать этапы обеспечения отдельных листов материалов по меньшей мере двух полотен и их помещения между формирующей конструкцией 10 и источником давления.

Непрерывный процесс может включать обеспечение рулонов материалов по меньшей мере двух полотен, их размотки и подачи между формирующей конструкцией 10 и источником давления. Материалы по меньшей мере двух полотен могут также подаваться с одного и того же рулона. Формирующая структура может, например, иметь форму валика. По мере прохождения полотен 34 между валиком формирующей конструкцией 10 и источником давления формируется рельефное скрепление 16. Если источником давления является деформируемая основа 44, то упомянутая деформируемая основа 44 также может иметь форму валика.

Предлагаемый способ может характеризоваться коротким временем приложения давления к полотнам. В контексте настоящего описания термин «приложения давления к полотнам» означает время, в течение которого к данному участку полотен приложено давление, и как правило, оно представляет собой время, которое данный участок полотен проводит между формирующей конструкцией 10 и источником давления. Давление прилагается к полотнам в течение времени приложения давления, составляющего менее чем примерно 5 с, менее чем примерно 1 с, менее чем примерно 0,5 с, менее чем примерно 0,1 с, менее чем примерно 0,01 с или менее чем примерно 0,005 с. Так, например, время приложения давления может составлять от примерно 0,5 мс до примерно 50 мс. Даже при таком коротком времени приложения давления могут быть выполнены рельефные скрепления, имеющие требуемые структурные черты, описанные выше. В результате этого предлагаемый способ позволяет наладить высокоскоростное производство рельефных скреплений.

Полотна могут подаваться между формирующей конструкцией 10 и источником давления со скоростью по меньшей мере примерно 0,01 м/с, по меньшей мере примерно 1 м/с, по меньшей мере примерно 5 м/с или по меньшей мере примерно 10 м/с. Прочие подходящие скорости подачи включают, например, по меньшей мере примерно 0,01, 0,05, 0,1, 0,5, 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10 м/с.

В зависимости от таких факторов, как форма дискретных протяженных элементов 11 на формирующей конструкции 10 и прилагаемое давление, могут быть получены закрытые или открытые дистальные концы 24 протяженных элементов 22 рельефного скрепления 16. Способ может осуществляться при температуре окружающего воздуха, то есть без намеренной подачи тепла к формирующей конструкции 10, источнику давления и/или полотнам 10. Следует, однако, понимать, что в результате приложения давления со стороны источника давления к формирующей конструкции 10, особенно при непрерывном процессе, может выделяться тепло. В результате этого может потребоваться охлаждение формирующей конструкции 10 и/или источника давления для поддержания постоянными параметров процесса, в частности, его температуры.