Уровень техники

Производство одноразовых абсорбирующих изделий гигиенического назначения (таких, как одноразовые подгузники, «обучающие» трусики, нижнее белье для взрослых, страдающих недержанием мочи, изделия женской гигиены, грудные тампоны, гигиенические салфетки, детские нагрудники, перевязочные материалы и им подобные) является относительно капиталоемким, а их сбыт является очень конкурентным. Для сохранения или увеличения своей доли на рынке производители таких изделий должны постоянно совершенствовать свою продукцию, чтобы она выгодно отличалась от аналогичной продукции конкурентов, и в то же время не допускать роста ее себестоимости, чтобы обеспечить конкурентоспособность цены готового изделия, и предложить на рынке товар с привлекательной пропорцией цена-качество.

Одним из способов, которым некоторые производители пытаются повысить привлекательность своей продукции, заключается в повышении мягкости изделий. Родители или прочие лица, оказывающие уход, имеют естественное желание обеспечить максимальный комфорт своим малым детям, и поэтому применение подгузника, относительно мягкого на ощупь, вселяет в них уверенность, что они делают все возможное для обеспечения максимального комфорта для своего ребенка. Что касается прочих абсорбирующих изделий, предназначенных для наложения на кожу и/или ношения в непосредственной близости к коже, мягкость такого изделия также дает носящему или лицу, оказывающему уход, чувство уверенности в комфортности изделия.

С этой точки зрения производители ведут разработки в направлении повышения мягкости различных материалов, используемых в таких изделиях, в частности, для повышения мягкости различных полотен, из которых формируется изделие, включая нетканые полотна, формируемые из полимерных волокон, и ламинаты из них. Такие ламинаты могут включать, например, ламинаты из полимерных пленок и нетканых полотен, из которых часто изготавливают тыльные листы подобных изделий.

Считается, что на ощущение человеком мягкости нетканого полотна могут влиять осязаемые, слышимые и видимые сигналы.

Осязаемые сигналы мягкости могут исходить от различных элементов и свойств материала, влияющих не его осязательное восприятие и включающих, но не ограничивающихся ими, приподнятость волокон, форму волокон, толщину и плотность материала, вес на единицу площади, податливость и гибкость на микроуровне (отдельного волокна), податливость и гибкость на макроуровне (нетканого полотна в целом, сформированного из данных волокон), характеристики трения поверхностности, число незакрепленных волокон или свободных концов волокон, и прочие характеристики.

На ощущение мягкости могут также влиять слышимые сигналы, например, шелест, шуршание или прочие шумы, а также звук смятия при касании материала или при операциях с ним.

На ощущение мягкости могут также влиять видимые сигналы, то есть внешний вид материала. Считается, что если нетканый материал человеку кажется относительно мягким, то с большей вероятностью можно ожидать, что осязательно человек также скорее всего будет воспринимать его, как относительно мягкий. На зрительное впечатление мягкости могут влиять различные элементы и свойства материала, включая, но не ограничиваясь ими, цвет, прозрачность, коэффициент отражения, преломления или поглощения света, видимая толщина, размер волокон и плотность, а также физические свойства поверхности на макроуровне.

Вследствие такого сложного сочетания описанных выше характеристик невозможно точно измерить и количественно выразить мягкость материала из нетканого полотна. И хотя разработан ряд методов измерения и оценки свойств материалов, которые, как считается, формируют сигналы мягкости, не существует стандартных, всеми признанных единиц мягкости или методов ее измерения. Данная характеристика является относительной, поскольку сама концепция мягкости субъективна. По той же причине, а именно, поскольку мягкость так трудно охарактеризовать, на нее также трудно и предсказуемым образом повлиять, например, путем изменения характеристик материалов или параметров производственного процесса.

Усилия по определению и повышению мягкости затрудняет тот факт, что разные люди имеют различные физиологически заложенные и формируемые с опытом шкалы мягкости, и различные представления о том, какие же свойства и элементы материала делают более или менее мягким один и тот же материал, или данный материал по сравнению с другими материалами.

Важным свойством нетканых полотен является приподнятость их волокон, по целому ряду причин в дополнение к созданию ощущения мягкости. Так, например, в некоторых приложениях нетканые полотна могут использоваться, как чистящие изделия, например, как протирочные салфетки. Повышение приподнятости волокон таких нетканых полотен может повышать эффективность их работы, как чистящих элементов. В другом приложении нетканое полотно может использоваться, как компонент с петельками для застежки типа «липучка». Повышение приподнятости волокон материала может повышать срок его службы для данной цели.

Предложены различные способы повышения приподнятости волокон полотна и/или усиления ощущения его мягкости потребителем, заключающиеся в наличии или изменении тех или иных черт полотна. Предложенные способы включают выбор и/или изменение химии волокон, удельного веса полотна на единицу площади, приподнятости волокон, плотности волокон, их конфигурации и размера, окрашивания и/или изменения прозрачности, выполнения тиснения или скрепления в виде различных конфигураций мест скрепления и прочие.

Так, например, один из подходов к усилению ощущения мягкости нетканого полотна заключается просто в повышении удельного веса полотна, изготовленного в процессе вытяжения, укладки и скрепления волокон (спанбонд), который включает изготовление заготовки из не скрепленных друг с другом вытянутых волокон с последующей ее консолидацией каландрованием и скреплением в виде определенной конфигурации мест скрепления. При прочих равных условиях повышение удельного веса на единицу площади означает повышение числа волокон на единицу площади, и соответственно повышение видимой толщины, плотности волокон и/или приподнятости волокон. Данный подход был бы успешным, если бы единственной целью было усиление сигналов глубины и/или приподнятости волокон, влияющих на ощущение мягкости, поскольку повышение удельного веса полотна типа спанбонд действительно является одним из способов повышения глубины или приподнятости волокон. Однако при этом следует учитывать, что существенной составляющей затрат, влияющих на себестоимость материалов в виде нетканых полотен из полимерных материалов, является стоимость одной или более полимерных смол, из которых выполняется вытяжение волокон. Для изготовления нетканых полотен, имеющих более высокий удельный вес, требуется большее количество смол, и следовательно, стоимость сырья на единицу площади будет выше. Поэтому такой подход повышения приподнятости волокон и/или ощущения мягкости за счет повышения удельного веса нетканого полотна на единицу площади несовместим с постоянно присутствующей задачей сохранения или снижения себестоимости изделия.

Еще одним подходом является формирование нетканого полотна из двухкомпонентных полимерных волокон, вытяжения таких волокон, их укладки и формирования заготовки с последующей ее консолидацией каландрованием и скреплением в виде конфигурации из мест скрепления, обеспечивающей требуемый видимый эффект. Такие двухкомпонентные полимерные волокна могут быть сформированы с помощью мундштуков, имеющих две примыкающие друг к другу секции, через одну из которых выдавливается первый полимер, а через вторую - второй полимер, в результате чего формируется волокно, в сечении которого одновременно присутствуют первый полимер (в первой части сечения) и второй полимер (во второй части сечения), почему такие волокна и называются двухкомпонентными. Входящие в его состав полимеры могут быть выбраны таким образом, что они будут иметь различные температуры плавления и/или различные коэффициенты растяжения-сжатия. Различные свойства двух полимеров, соединенные друг с другом бок о бок, или в виде конфигурации «ядро-сердцевина», вызывают скручивание двухкомпонентных волокон в процессе их прядения, то есть при охлаждении и вытяжении из мундштука. Полученные таким образом скрученные волокна могут быть уложены в виде заготовки и каландрированы с образованием определенной конфигурации мест скрепления. Можно ожидать, что такое скручивание волокон увеличивает приподнятость волокон и «взбитость» полотна, усиливая визуально и осязательно воспринимаемые сигналы мягкости.

Еще один подход связан с использованием тыльного листа в виде ламината из пленки и нетканого полотна, в котором на пленке, до ламинирования ее с нетканым полотном, с высокой градацией тонов печатается рисунок, который после ламинирования пленки с нетканым полотном становится видимым сквозь полотно и имитирует тени, которые имели бы место на нетканом полотне при различных условиях освещения, если бы полотно имело на своей поверхности конфигурацию из трехмерных элементов. В результате этого усиливаются визуально воспринимаемые сигналы мягкости.

Еще один подход связан с использованием процесса гидровспушивания при формирования полотна с последующим каландрованием со скреплением, в результате чего волокна вспушиваются, и увеличиваются толщина и приподнятость волокон полотна. Можно ожидать, что процесс гидровспушивания повышает приподнятость волокон и толщину полотна таким образом, что усиливаются визуально и осязательно воспринимаемые сигналы мягкости.

Упомянутые выше, а также прочие подходы, были в различной степени успешными, но дали почву дальнейших исследований в области повышения приподнятости волокон и визуально и/или осязательно воспринимаемых сигналов мягкости. Кроме того, необходимо отметить, что многие используемые в настоящее время способы усиления сигналов мягкости в нетканом полотне имеют нежелательный побочный эффект в виде ослабления механических характеристик полотна ниже требуемого уровня, таких, как, например, прочность на растяжение, и они могут также повышать себестоимость производства полотна вследствие использования дополнительных материалов, оборудования и/или энергоресурсов на соответствующих этапах обработки полотна.

Задача повышения приподнятости волокон и/или мягкости еще более усложняется по мере снижения веса нетканого материала на единицу площади, поскольку по мере уменьшения удельного веса становится меньше волокон на единицу площади, с помощью которых можно было бы увеличить приподнятость волокон и/или непрозрачность полотна.

Краткое описание чертежей

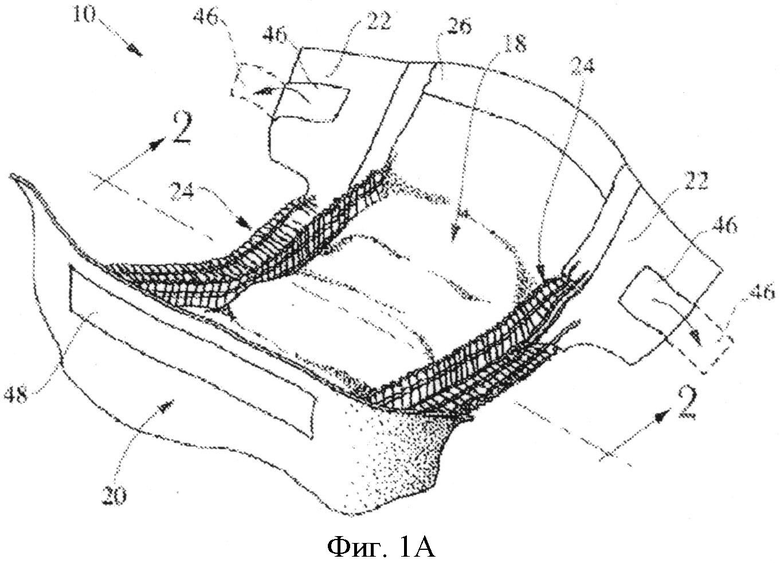

Фиг.1A. Аксонометрический вид одноразового подгузника, уложенного на горизонтальную поверхность, в свободном состоянии, стороной, обращенной к носящему, вверх.

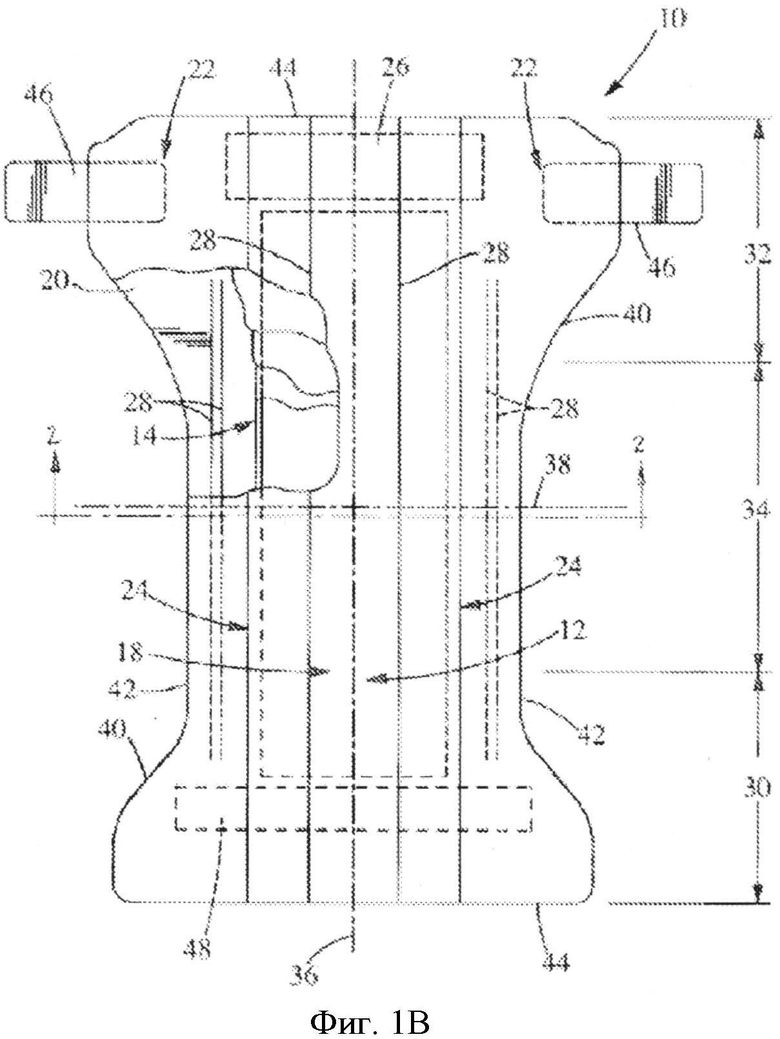

Фиг.1B. Вид сверху одноразового подгузника, уложенного на горизонтальную поверхность, расправленного до плоского состояния (преодолевая упругие усилия со стороны эластичных элементов), стороной, обращенной к носящему, вверх.

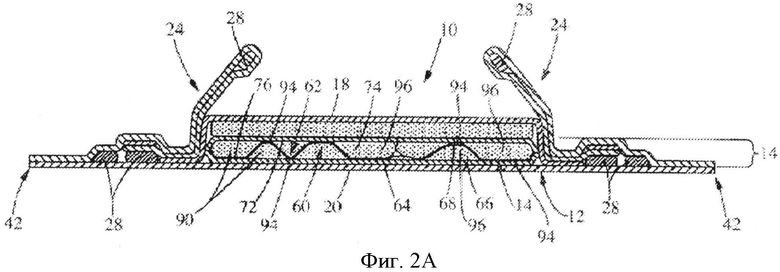

Фиг.2А. Сечение подгузника, изображенного на фиг.1A и 1B, по плоскости 2-2, обозначенной на фиг.1A и 1B.

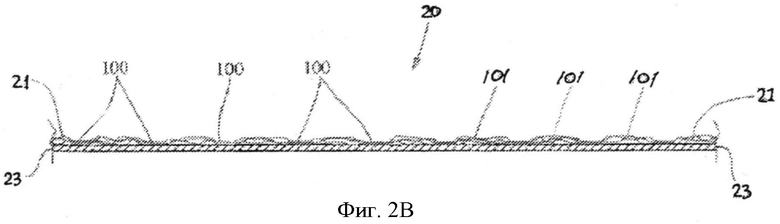

Фиг.2B. Схематическое сечение фрагмента ламината из полимерной пленки и нетканого полотна плоскостью, проходящей через конфигурацию из оттисков скрепления в нетканом полотне.

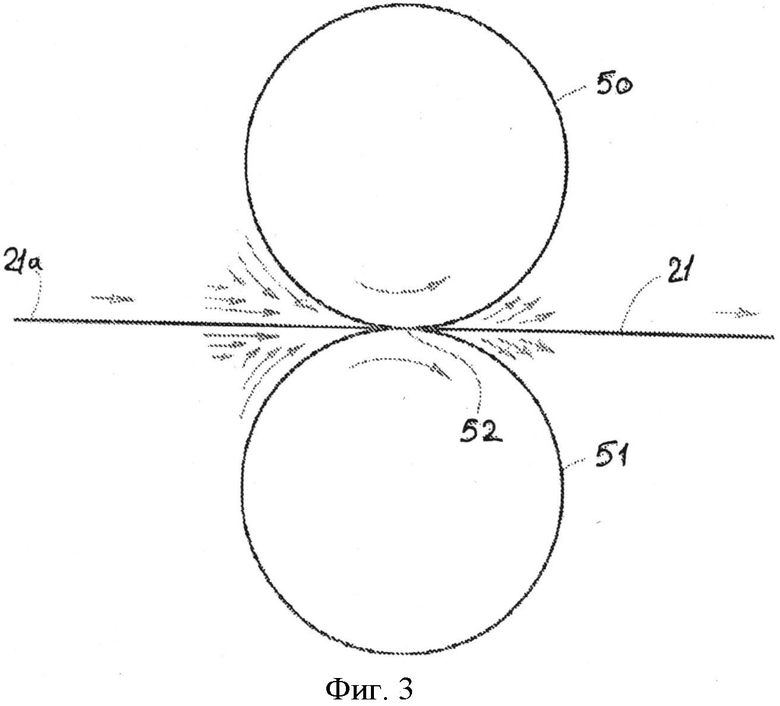

Фиг.3. Упрощенный вид заготовки, движущейся через зазор между каландровочными валиками при формировании нетканого полотна с каландрованием и скреплением.

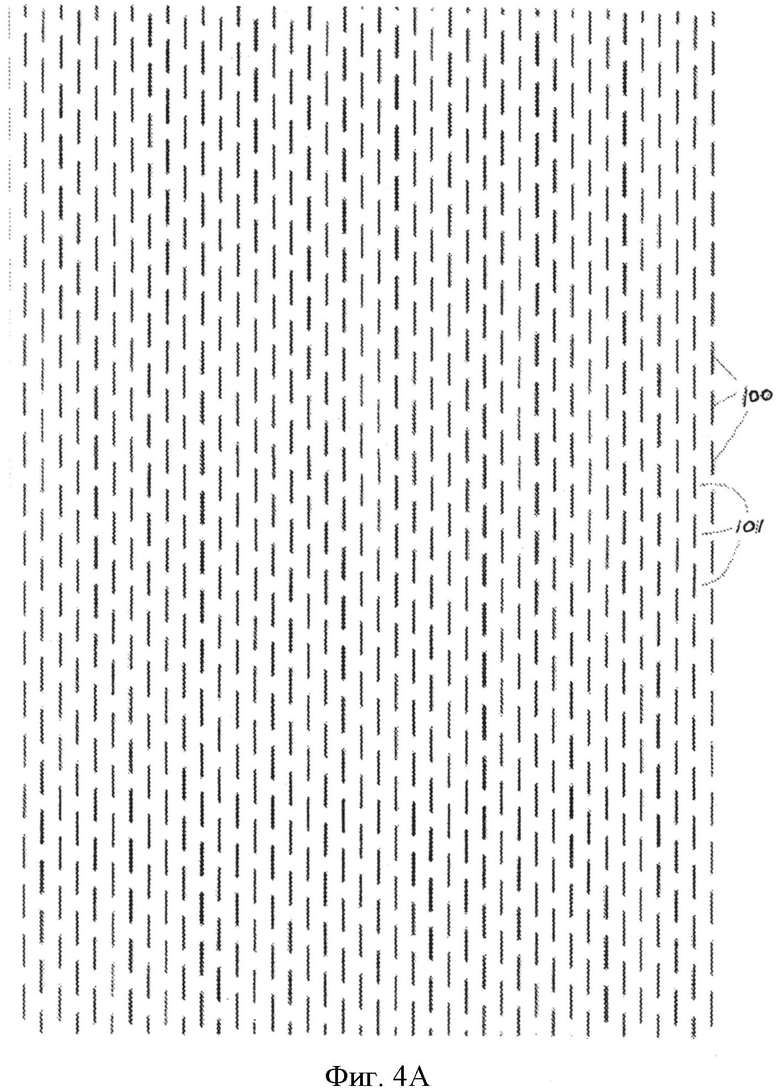

Фиг.4A. Вид конфигурации из фигур, форму которых имеют скрепляющие поверхности скрепляющих выступов, которые могут быть выполнены на поверхности каландровочного валика для формирования соответствующей конфигурации оттисков скрепления в нетканом полотне, имеющих форму из таких фигур.

Фиг.4B. Вид еще одного воплощения конфигурации из фигур, форму которых имеют скрепляющие поверхности скрепляющих выступов, которые могут быть выполнены на поверхности каландровочного валика для формирования соответствующей альтернативной конфигурации оттисков скрепления в нетканом полотне, имеющих форму из таких фигур.

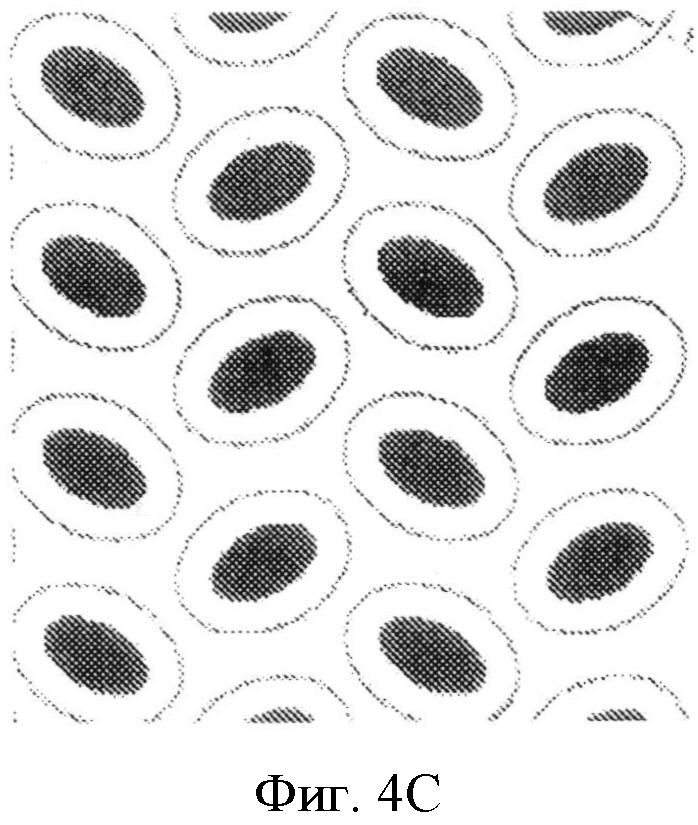

Фиг.4C. Увеличенный вид конфигурации из фигур, форму которых имеют скрепляющие поверхности скрепляющих выступов или оттиски скрепления в нетканом полотне, изображенных на фиг.4B.

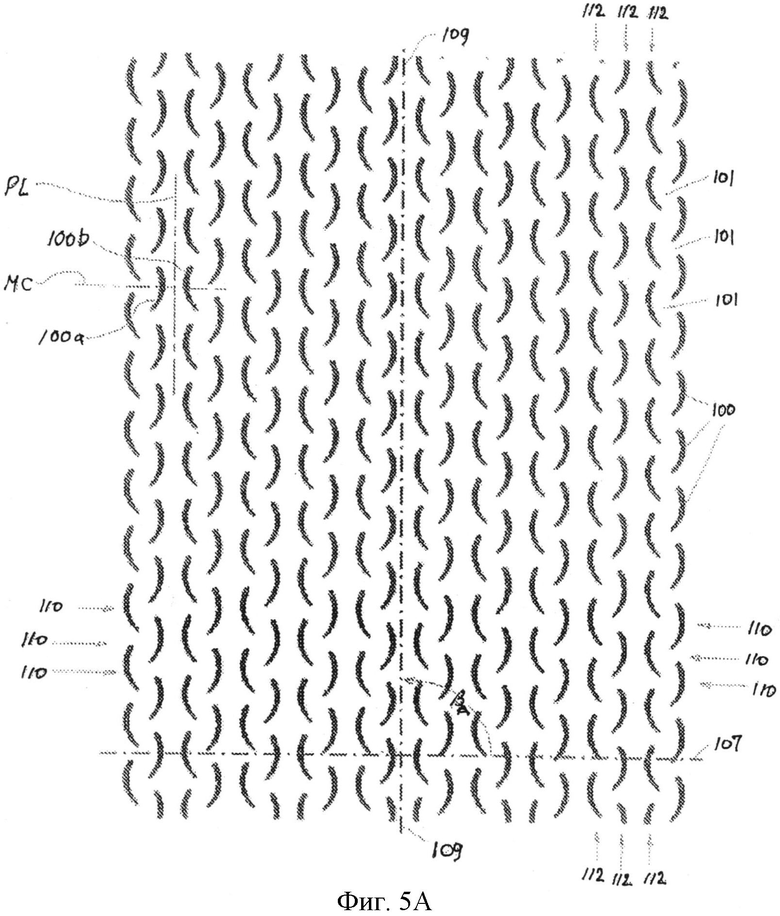

Фиг.5А. Вид еще одного воплощения конфигурации из фигур, форму которых имеют скрепляющие поверхности скрепляющих выступов, которые могут быть выполнены на поверхности каландровочного валика для формирования соответствующей альтернативной конфигурации оттисков скрепления в нетканом полотне, имеющих форму из таких фигур.

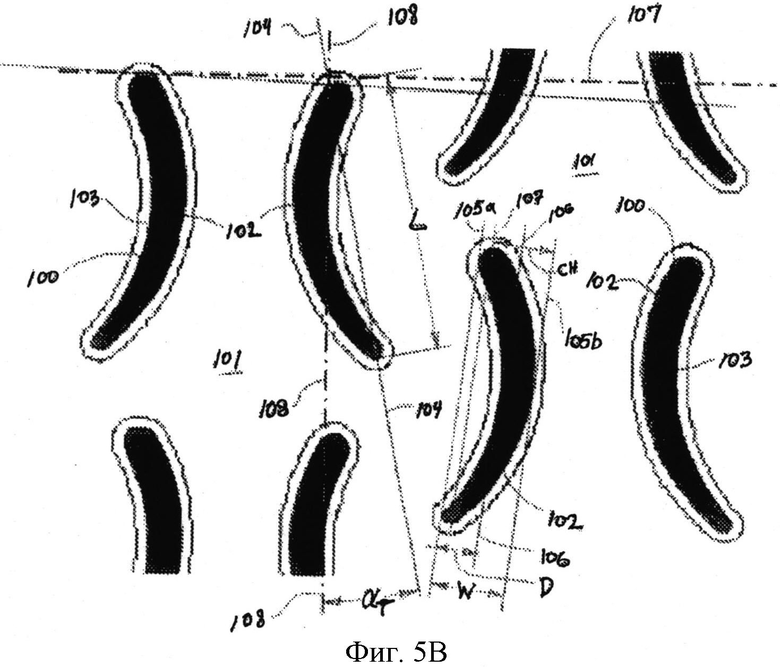

Фиг.5B. Увеличенный вид конфигурации из фигур, форму которых имеют скрепляющие поверхности скрепляющих выступов или оттиски скрепления в нетканом полотне, изображенных на фиг.5А.

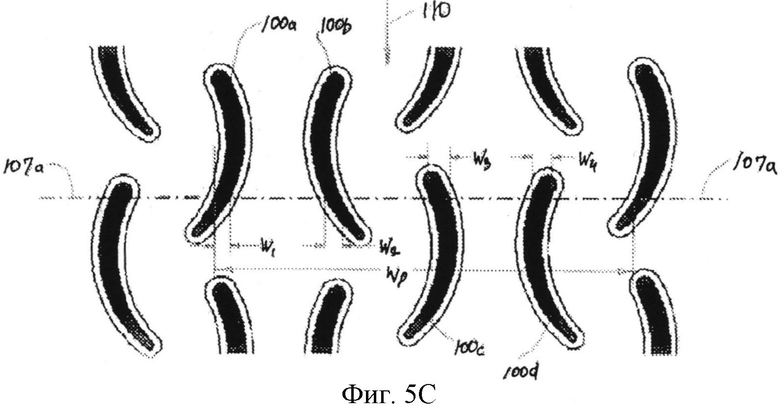

Фиг.5C. Увеличенный вид конфигурации из фигур, форму которых имеют скрепляющие поверхности скрепляющих выступов или оттисков скрепления в нетканом полотне, изображенных на фиг.5А.

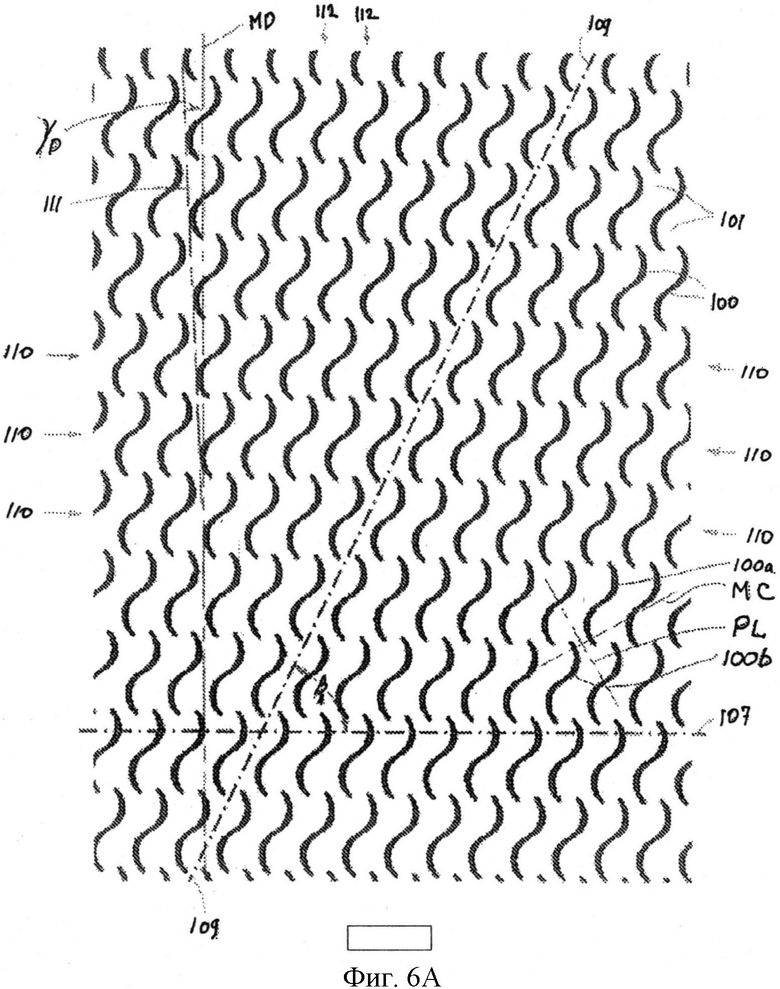

Фиг.6A. Вид еще одного воплощения конфигурации из фигур, форму которых имеют скрепляющие поверхности скрепляющих выступов, которые могут быть выполнены на поверхности каландровочного валика для формирования соответствующей альтернативной конфигурации оттисков скрепления в нетканом полотне, имеющих форму из таких фигур.

Фиг.6B. Увеличенный вид конфигурации из фигур, форму которых имеют скрепляющие поверхности скрепляющих выступов или оттисков скрепления в нетканом полотне, изображенных на фиг.6А.

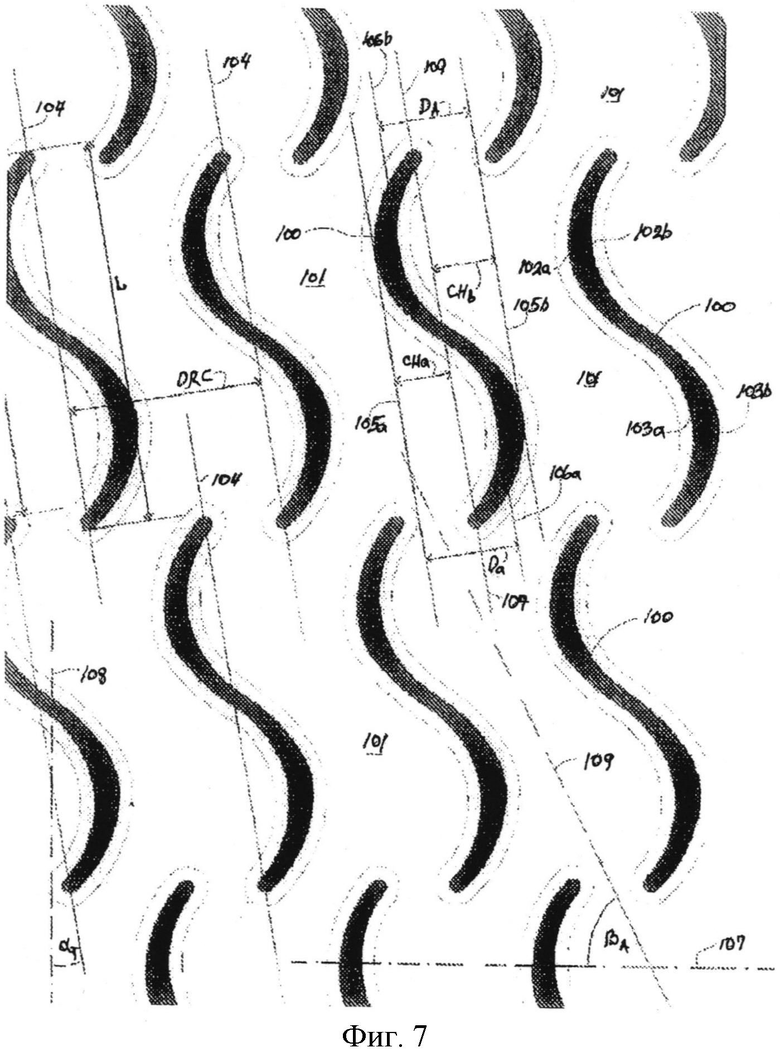

Фиг.7. Вид еще одного воплощения конфигурации из фигур, форму которых имеют скрепляющие поверхности скрепляющих выступов, которые могут быть выполнены на поверхности каландровочного валика для формирования соответствующей альтернативной конфигурации оттисков скрепления в нетканом полотне, имеющих форму из таких фигур.

Подробное описание изобретения

Определения

«Абсорбирующее изделие» означает устройства, поглощающие и удерживающие выделения организма, и более конкретно, устройства, устанавливаемые вплотную или в непосредственной близости к телу пользователя для поглощения и удержания различных выделений организма. Абсорбирующие изделия могут включать подгузники, обучающие трусики, нижнее белье для взрослых, страдающих недержанием мочи, изделия женской гигиены, грудные тампоны, гигиенические салфетки, детские нагрудники, перевязочные материалы и им подобные. В контексте настоящего описания термин «выделения организма» включает, но не ограничивается ими, мочу, кровь, влагалищные выделения, грудное молоко, пот и фекалии.

«Абсорбирующая сердцевина» означает конструкцию, как правило, расположенную между верхним листом и тыльным листом абсорбирующего изделия и предназначенную для поглощения и удержания жидкости, принятой абсорбирующим изделием. Абсорбирующая сердцевина может также включать покровный слой (конверт). Покровный слой (конверт) может содержать нетканое полотно. В некоторых воплощениях абсорбирующая сердцевина может включать одну или более основ, абсорбирующий полимерный материал и термопластический адгезивный материал/состав, обладающий адгезией к абсорбирующему полимерному материалу и иммобилизирующий его относительно основы, и в некоторых воплощениях, относительно покровного слоя или конверта.

Термины «абсорбирующий полимерный материал», «абсорбирующий гелеобразный материал», «АГМ», «суперабсорбент» и «суперабсорбирующий материал» в контексте настоящего описания используются как взаимно заменяющие друг друга и означают материалы из полимеров с перекрестными связями, которые могут поглощать 0,9%-ный водный раствор соли в количестве, по меньшей мере в 5 раз превышающем их собственный вес, по результатам измерений по методу определения удерживающей емкости с помощью центрифугирования (Edana 441.2-01).

Термин «абсорбирующий полимерный материал в форме частиц» в контексте настоящего описания означает абсорбирующий полимерный материал в форме частиц, который в сухом состоянии является сыпучим.

«Область абсорбирующего полимерного материала в форме частиц» в контексте настоящего описания означает область сердцевины, в которой первая основа и вторая основа отделены друг от друга множеством суперабсорбирующих частиц. Некоторое количество случайно освободившихся частиц суперабсорбирующего полимера может оказаться за пределами данной области между первой и второй основами.

«Целлюлоза» в контексте настоящего описания означает измельченную древесную пульпу, которая представляет собой форму целлюлозных волокон.

В контексте настоящего описания термин «заготовка» означает волокнистые материалы до их скрепления друг с другом, которое происходит на этапе окончательного каландрования, как будет описано ниже. «Заготовка» содержит отдельные волокна, которые обычно не скреплены друг с другом, хотя некоторое предварительное скрепление волокон может выполняться, например, в процессе вытяжения и укладки волокон или через небольшое время после него, или во время предварительного каландрования. Однако после такого предварительного скрепления все равно остается достаточно большое количество волокон, которые имеют полную свободу движения, так что их положение может быть изменено. «Заготовка» может содержать несколько слоев, которые могут образовываться от наложения друг на друга волокон, экструдируемых через несколько рядов мундштуков.

«Двухкомпонентное волокно» означает волокно, имеющее поперечное сечение, содержащее два отдельных компонента, соответствующих различным полимерам, двум различным смесям полимеров, или одному полимеру и одной смеси полимеров. Двухкомпонентное волокно является частным случаем многокомпонентного волокна. Двухкомпонентное волокно может иметь поперечное сечение, содержащее две или более областей, соответствующих различным компонентам, и которые могут иметь различные формы и расположение, включая, например, соосное расположение, расположение «оболочка-ядро», расположение «бок о бок, в виде секторов круга и прочие.

«Процент площади скрепления» в нетканом полотне означает отношение площади, занятой оттисками скрепления к суммарной площади полотна, выраженное в процентах и измеренное по методу определения процента площади скрепления, приведенному в настоящей заявке.

Термины «скрепляющий валик», «каландровочный валик» и «валик» используются, как взаимно заменяющие друг друга.

«Оттиск скрепления» в нетканом полотне представляет собой образование на его поверхности, сформированное за счет вдавливания скрепляющего выступа каландровочного валика в нетканое полотно. Оттиск скрепления представляет собой место расположения деформированных, входящих в зацепление друг с другом или спутанных, расплавленных или термически скрепленных материалов волокон, наложенных друг на друга и сжатых в направлении z под скрепляющим выступом, и таким образом образующих место скрепления. Отдельные места скрепления могут быть связаны между собой свободными волокнами в структуре нетканого полотна. Форма и размеры оттиска скрепления примерно соответствуют форме и размерам скрепляющей поверхности скрепляющего выступа каландровочного валика.

«Столбец» из мест скрепления на нетканом полотне означает группу из соседних друг с другом мест скрепления аналогичной формы и угловой ориентации, расположенных вдоль линии, протяженной преимущественно в направлении движения в машине.

“Поперечное направление” (CD) - по отношению к процессу изготовления материала в виде нетканого полотна означает направление, параллельное поверхности полотна и в сущности перпендикулярное направлению подачи полотна в производственной линии, на которой изготавливается полотно. По отношению к заготовке, проходящей через зазор между парой каландровочных валиков, формирующих скрепленное полотно, поперечное направление перпендикулярно направлению движения полотна через зазор и параллельно зазору.

Термин «одноразовый» используется в своем обычном смысле и обозначает изделие, которое удаляется, как отходы после ограниченного числа раз его использования, что может занимать различные периоды времени, например, после менее, чем 20 раз использования, менее, чем 10 раз использования, менее, чем 5 раз использования, или даже менее, чем 2 раз использования.

Термин «подгузник» относится к абсорбирующему изделию, обычно носимому малыми детьми и лицами, страдающими недержанием мочи, в нижней части тела, вокруг ног и талии, и специально предназначенному для приема и удержания мочи и фекальных выделений. В контексте настоящего описания термин «подгузник» включает также термин «трусики», который будет определен ниже.

Термины «волокно» и «нить» используются, как взаимно заменяющие друг друга.

«Диаметр волокна» выражается в микрометрах. Термины «денье», или «ден» (граммов волокна на 9000 м) и «dTex» (граммов волокна на 10000 м) используются для охарактеризования волокон, как грубых или тонких, и по соответствующим показателям может быть определен диаметр волокна (предполагая, что оно круглое), если известна плотность материала (материалов) волокна.

«Пленка» означает материал типа мембраны, сформированный из одного или более полимеров, и не имеющий формы в виде полотна из скрепленных друг с другом полимерных и/или прочих волокон.

Термин «длина» и его производные, по отношению к подгузнику или обучающим трусикам, означают размер, измеренный в направлении, перпендикулярном краям, прилегающим к талии, и/или параллельном продольной оси.

«Направление движения в машине (MD)» употребляемый по отношению к процессу изготовления нетканого полотна и самому нетканому полотну, означает направление, в сущности параллельное направлению подачи на производственной линии, на которой данное полотно изготавливается. По отношению к заготовке, пропускаемой через зазор между парой каландровочных валиков, направление движения в машине параллельно направлению движения полотна через зазор и перпендикулярно самому зазору.

«Однокомпонентное» означает волокно, сформированное из единственного полимерного компонента или одной смеси полимерных компонентов, в отличие от двухкомпонентных или многокомпонентных волокон.

«Многокомпонентное» означает волокно, имеющее поперечное сечение, содержащее более, чем один полимерный компонент, более, чем одну смесь полимерных компонентов, или по меньшей мере один полимерный компонент и по меньшей мере одну смесь полимерных компонентов. Многокомпонентные волокна включают, но не ограничиваются ими, двухкомпонентные волокна. Многокомпонентное волокно может иметь поперечное сечение, содержащее области, соответствующие различным компонентам, и которые могут иметь различные формы и расположение, включая, например, соосное расположение, расположение «оболочка-ядро», расположение «бок о бок», в виде секторов круга, «островки в море» и прочие.

«Нетканое полотно» означает лист или полотно промышленного изготовления из направленно или произвольно ориентированных волокон, из которых сначала формируется заготовка, а затем они консолидируются и скрепляются друг с другом за счет сил трения, когезии, адгезии или за счет одной или более конфигураций из мест скрепления и оттисков скрепления, формируемых путем локализованного сжатия и/или приложения давления, тепла, ультразвуковой или тепловой энергии или их сочетаний. Данный термин не включает ткани, которые являются ткаными, вязаными или стегаными пряжей или волокнами. Волокна могут быть естественного или искусственного происхождения, и могут быть штапельными или непрерывными волокнами, формируемыми на месте. Имеющиеся в продаже волокна имеют диаметр, составляющий от менее, чем примерно 0,001 мм до более, чем примерно 0,2 мм, и они предлагаются в нескольких различных формах: короткие волокна (именуются также штапельными или резаными), сплошные одиночные волокна (нити или мононити), нескрученные пучки сплошных волокон (жгут), и скрученные пучки сплошных нитей (пряжа). Нетканые полотна могут изготавливаться с помощью множества процессов, включающих, но не ограничивающихся ими: выдувание волокон из расплава, спанбонд, вытяжение с плавлением, прядение из раствора, электропрядение, кардование, фибрилирование пленок, фибрилирование расплавленных пленок, воздушную укладку, сухую укладку, влажную укладку штапельных волокон и их сочетания, известные сведущим в данной области техники. Удельный вес нетканых полотен обычно выражается в граммах на квадратный метр (г/м2).

«Непрозрачность» означает численное значение, отражающее способность материала полотна пропускать через себя свет, измеренное по методу измерения непрозрачности, описанному в настоящей заявке.

Термины «трусики» и «обучающие трусики» в контексте настоящего описания означают одноразовые предметы одежды, в которых имеются проемы для талии и ног, предназначенные для детей или взрослых пользователей. Трусики могут быть надеты на пользователя путем продевания его ног через отверстия для ног и последующего натягивания трусиков до нужного положения вокруг нижней части корпуса. Трусики могут быть предварительно сформированы любым подходящим способом, включая, но не ограничиваясь ими: соединение друг с другом частей изделия с использованием элементов или способов однократного или многократного скрепления (например, сшивание, сварка, адгезивное или когезивное скрепление, застежки и прочие). Скрепление частей трусиков для их формирования может быть выполнено в любом месте их поверхности (например, на боковых областях или в передней области, прилегающей к талии). И хотя в дальнейшем в настоящем описании используется термин «трусики», подобные изделия предлагаются к продаже также под названиями «закрытые подгузники», «обучающие трусики», «подгузники-трусики» и прочие. Примеры такого типа изделий и элементы их конструкции описаны в патентах США 5246433 (Hasse с соавторами, выдан 21 сентября 1993 года); 5569234 (Buell с соавторами, выдан 29 октября 1996 года); патент США 6120487 (автор Ashton, выдан 19 сентября 2000 года); патент США 6120489 (Johnson с соавторами, выдан 19 сентября 2000 года); патент США 4940464 (Van Compel с соавторами, выдан 10 июля 1990 года); патент США 5092861 (Nomura с соавторами, выдан 3 марта 1992 года); патентная публикация США 2003/0233082 А1 «Устройства крепления, обладающие высокой гибкостью и малой растяжимостью» (подана 13 июня 2002 года); патент США 5897545 (Kline с соавторами, выдан 27 апреля 1999 года; патент США 5957908 (Kline с соавторами, выдан 28 сентября 1999 года).

Термин «преимущественный», используемый в отношении компонента материала, означает, что данный компонент составляет более, чем 50% веса материала. Термин «преимущественный», используемый в отношении направления или ориентации физического элемента или его геометрического параметра, означает, что проекция данного элемента или параметра на линию, протяженную вдоль указанного направления, больше, чем проекция на перпендикулярную ей линию. Еще в одном контексте термин «преимущественный» может означать условие, которое оказывает значительный эффект на свойство или элемент. Так, например, если материал «содержит преимущественно некоторый компонент», придающий ему определенное свойство, это означает, что данный компонент придает материалу свойство, которого в противном случае материал бы не имел. Так, например, если материал содержит преимущественно термически сплавляемые волокна, компоненты таких волокон и их количество должны быть достаточными для термического скрепления волокон.

«Скрепляющий выступ», или просто «выступ», означает элемент скрепляющего валика, представляющий собой часть валика, наиболее удаленную в радиальном направлении от оси валика и окруженную углубленными областями. По отношению к оси вращения каландровочного валика, скрепляющий выступ имеет самую выдающуюся в радиальном направлении скрепляющую поверхность, форма которой образует некоторую фигуру, и которая имеет некоторую площадь, и лежащую в целом параллельно наружной цилиндрической поверхности валика, в сущности с постоянным радиусом от оси вращения скрепляющего валика; при этом размеры выступов, образующих скрепляющие поверхности в виде отдельных фигур, как правило, достаточно малы по сравнению с радиусом скрепляющего валика, поэтому скрепляющая поверхность может быть на вид практически плоской, и фигура на скрепляющей поверхности может быть достаточно точно аппроксимирована плоской областью, имеющей ту же форму. Скрепляющий выступ может иметь боковые грани, перпендикулярные скрепляющей поверхности, хотя обычно боковые грани расположены под некоторым наклоном к перпендикуляру, так что поперечное сечение скрепляющего выступа у его основания по размерам больше, чем скрепляющая поверхность. На каландровочном валике может быть расположено множество скрепляющих выступов в виде некоторой конфигурации. Множество скрепляющих выступов характеризуется скрепляющей площадью на единицу площади наружной цилиндрической поверхности валика, которая может быть выражена в процентах и равна отношению суммы площадей всех скрепляющих поверхностей на выступах на данном валике, к суммарной площади поверхности валика.

«Ряд» мест скрепления на нетканом полотне означает группу соседних по отношению друг к другу мест скрепления, имеющих аналогичную форму и аналогичное угловое расположение, и расположенных вдоль линии, протяженной преимущественно в поперечном направлении.

Термин «в сущности не содержащий целлюлозы» в контексте настоящей заявки используется для описания компонента изделия, такого, как абсорбирующего сердцевина, содержащего менее 10% целлюлозных волокон по весу, менее 5% целлюлозных волокон по весу, менее 1% целлюлозных волокон по весу, вовсе не содержащего целлюлозных волокон, или содержащего не более, чем несущественную часть целлюлозных волокон. Под несущественной частью целлюлозных волокон, как правило, понимается часть, которая не отражается на толщине, гибкости и поглощающей способности абсорбирующей сердцевины.

Термин «в сущности непрерывно распределенный» в контексте настоящего описания означает, что в пределах области абсорбирующего полимерного материала в форме частиц первая основа 64 и вторая основа 72 разделены множеством суперабсорбирующих частиц. При этом подразумевается, что в пределах области абсорбирующего полимерного материала в форме частиц могут иметься небольшие места случайного контакта между первой основой 64 и второй основой 72. Места контакта между первой основой 64 и второй основой 72 могут быть намеренными или ненамеренными (производственные артефакты), но они не имеют четкой геометрии (например, в виде подушек, трубок, карманов, стеганых структур и прочих форм).

«Прочность на растяжение» означает максимальную силу растяжения (именуемую также пиковой силой), с которой может быть растянут материал до наступления его разрыва, измеренную с помощью соответствующего метода определения прочности на растяжение, который будет описан ниже.

«Суммарная жесткость» означает измеренное и рассчитанное значения для материала, в соответствии с методом измерения жесткости, который будет описан ниже.

«Объемная плотность» представляет собой отношение удельного веса материала (на единицу площади) к его толщине, и отражает приподнятость волокон, или «объемность» изделия, что является важным показателем в контексте настоящего изобретения Чем меньше данный показатель, тем более «объемным» является полотно.

Объемная плотность [кг/м3] = удельный вес [г/м2] / толщина [мм].

Термин «ширина» и его производные по отношению к подгузнику или «обучающим» трусикам означает размер, измеренный в направлении, параллельном краям, прилегающим к талии, и/или перпендикулярно продольной оси.

Направление Z по отношению к полотну означает направление, в целом перпендикулярное плоскости, аппроксимирующей полотно, и определяемой направлением движения в машине и поперечным направлением.

Воплощения настоящего изобретения включают одноразовые абсорбирующие изделия, имеющие улучшенные характеристики мягкости.

На фиг.1A показан аксонометрический вид подгузника 10 в свободном, разложенном состоянии, в котором он лежал бы на горизонтальной плоскости. На фиг.1B показан вид сверху подгузника 10 в плоском, не стянутом состоянии (то есть в отсутствие стягивающих усилий со стороны эластичных элементов), с местным разрезом, позволяющим лучше видеть внутреннюю конструкцию подгузника. На фиг.1B показаны также продольная ось 36 и поперечная ось 38 подгузника 10. Части подгузника 10, которые находятся в контакте с пользователем, на фиг.1А расположены сверху, и на фиг.1B обращены к смотрящему на чертеж. На фиг.2А показано поперечное сечение подгузника по плоскости 2-2, отмеченной на фиг.1B.

Подгузник 10, как правило, содержит базовую часть 12 и расположенную внутри нее абсорбирующую сердцевину 14. Базовая часть 12 может составлять основную корпусную часть подгузника 10.

Базовая часть 12 может включать верхний лист 18, который может быть проницаемым для жидкостей, и/или тыльный лист 20, который может быть непроницаемым для жидкостей. Абсорбирующая сердцевина 14 может быть заключена между верхним листом 18 и тыльным листом 20. Базовая часть 12 может также включать боковые панели 22, стянутые на резинку манжеты 24 для ног и эластичный элемент 26 в области, прилегающей к талии. Базовая часть 12 может также содержать систему крепления, которая может включать по меньшей мере один крепежный элемент 46 и по меньшей мере одну зону 48 крепления. Один или более слоев верхнего листа и/или тыльного листа могут быть сформированы из нетканых полотен, как будет описано ниже.

Манжеты 24 для ног и эластичный элемент 26 в области, прилегающей к талии, могут содержать эластичные элементы 28. Одна из концевых частей подгузника 10 может быть выполнена как первая прилегающая к талии область 30 подгузника 10. Противоположная ей концевая часть подгузника 10 может быть выполнена как вторая прилегающая к талии область 32 подгузника 10. Находящаяся между ними часть подгузника 10 может быть выполнена как область 34, прилегающая к промежности, протяженная в продольном направлении между первой и второй прилегающими к талии областями 30 и 32. Область 34, прилегающая к промежности, может занимать от 33,3% до 50% длины подгузника 10, и каждая из областей 30, 32, прилегающих к талии, может соответственно занимать от 25% до 33,3% длины подгузника 10.

Прилегающие к талии области 30 и 32 могут содержать эластичные элементы (например, эластичный элемент 26), которые, собираясь вокруг талии пользователя, обеспечивают лучшую посадку изделия и его удержание на теле пользователя. Область 34, прилегающая к промежности, является той частью подгузника 10, которая при надевании его на пользователя располагается в целом между его ногами.

Подгузник 10 может также содержать прочие элементы, например, передние и задние «ушки», клапаны на талии, дополнительные эластичные элементы и прочие, предназначенные для лучшей посадки, удержания на теле пользователя и улучшения эстетического вида изделия. Такие дополнительные элементы описаны, например, в патентах США 3860003 и 5151092.

Для установки и удержания подгузника 10 на теле пользователя вторая прилегающая к талии область 32 может быть прикреплена с помощью элемента 46 крепления к первой прилегающей к талии области 30, в результате чего образуются проемы для ног и проем для талии. При скреплении данных элементов друг с другом система крепления несет растягивающую нагрузку, приложенную вокруг талии пользователя.

В некоторых воплощениях подгузник 10 может иметь систему многоразового крепления, или же, в качестве альтернативы, может быть выполнен в виде трусиков. В случае, если абсорбирующее изделие является традиционным подгузником, оно может содержать систему многоразового крепления, присоединенную к базовой части, для закрепления подгузника на теле пользователя. Если абсорбирующее изделие является подгузником в виде трусиков, оно может содержать по меньшей мере две боковые планки, присоединенные к базовой части и соединенные между собой, в результате чего образуются трусы. Система крепления и любой ее компонент могут включать любой подходящий для этого материал, включая, но не ограничиваясь ими: пластмассы, пленки, пены, нетканые материалы, тканые материалы, бумагу, ламинаты, растягивающиеся ламинаты, активированные растягивающиеся ламинаты, пластмассы, армированные волокнами, прочие материалы и их сочетания. В некоторых воплощениях материалы, из которых выполнено крепежное устройство, могут быть гибкими. В некоторых воплощениях крепежное устройство может содержать вату ли подобные ей материалы, для придания дополнительной мягкости или повышения ощущения мягкости изделий. Гибкость может позволять системе крепления лучше подстраиваться под форму тела пользователя, уменьшая тем самым вероятность раздражения или травмирования кожи пользователя.

Базовая часть 12 и абсорбирующая сердцевина могут образовывать основу конструкции подгузника 10, к которой прикреплены прочие элементы его конструкции. И хотя верхний лист 18, тыльный лист 20 и абсорбирующая сердцевина 14 могут быть собраны друг с другом в виде различных конструкций, известных сведущим в данной области техники, некоторые предпочтительные конструкции подгузников описаны в патентах США 5554145 («Абсорбирующее изделие с многозональным структурным эластично-подобным растягивающимся элементом на талии из пленки», Roe с соавторами, выдан 10 сентября 1996 года), 5569234 («Одноразовые трусики» Buell с соавторами, выдан 29 октября 1996 года) и 6004306 («Абсорбирующее изделие с растягивающимися во многих направлениях боковыми панелями», Robles с соавторами, выдан 21 декабря 1999 года).

Верхний лист 18 может быть полностью или частично собран на тонкую резинку и/или сокращен с одной стороны, чтобы образовалось пустое пространство между верхним слоем 18 и абсорбирующей сердцевиной 14. Примеры конструкций, включающих собранные на тонкую резинку или иным образом собранные с одной стороны верхние листы, более подробно описаны в патентах США 5037416 («Одноразовое абсорбирующее изделие с упруго растяжимым верхним листом, Allen с соавторами, выдан 6 августа 1991 года) и 5269775 («Трехсекционные верхние листы для одноразовых абсорбирующих изделий и одноразовые абсорбирующие изделия с такими трехсекционными верхними листами», Freeland с соавторами, выдан 14 декабря 1993 года).

С верхним листом 18 может быть скреплен тыльный лист 20. Тыльный лист 20 предотвращает загрязнение внешних предметов (таких, как нижнее белье или постельное белье), которые могут находиться в контакте с подгузником 10, выделениями организма, поглощенными абсорбирующей сердцевиной 14 и удерживаемыми подгузником 10. Как показано на фиг.2B, тыльный лист 20 может быть в сущности непроницаемым для жидкостей (например, мочи), и может быть выполненным из ламината из нетканого материала 21 и тонкой полимерной пленки 23, например, термопластической пленки толщиной от примерно 0,012 мм (0,5 миллидюйма) до примерно 0,051 мм (2,0 миллидюйма). Нетканое полотно 21 может быть нетканым полотном в соответствии с настоящим изобретением. Подходящие пленки для изготовления тыльных листов включают, например, пленки производства Tredegar Industries Inc. (Тер-От, штат Индиана, США), предлагаемые под торговыми наименованиями X15306, X10962 и X10964. Прочие подходящие материал для тыльного листа могут включать «дышащие» материалы, которые позволяют испарениям выходить из подгузника 10, не пропуская при этом жидких выделений организма через тыльный лист 20. Примеры «дышащих» материалов включают такие материалы, как нетканые полотна и микропористые пленки, такие, как, например, производства Mitsui Toatsu Co. (Япония), предлагаемые под торговым наименованием ESPOIR NO и производства EXXON Chemical Co. (Бэй-Сити, штат Техас), предлагаемые под торговым наименованием EXXAIRE. Подходящие «дышащие» композитные материалы, содержащие полимерные смеси, предлагаются Clopay Corporation (Цинциннати, Огайо) под торговым наименованием HYTREL, смесь P18-3097. Прочие подходящие «дышащие» композитные материалы подробно описаны в патентной заявке WO 95/16746, опубликованной 22 июня 1995 года от имени Е.I. DuPont. Прочие подходящие «дышащие» тыльные листы, содержащие нетканые материалы и перфорированные формованные пленки, описаны в патенте США 5571096 (Dobrin с соавторами, выдан 5 ноября 1996 года).

В некоторых воплощениях настоящего изобретения тыльный лист может характеризоваться скоростью прохождения водяного пара, составляющей более, чем примерно 2000 г/24 часа/м2, более, чем примерно 3000 г/24 часа/м2, более, чем примерно 5000 г/24 часа/м2, более, чем примерно 6000 г/24 часа/м2, более, чем примерно 7000 г/24 часа/м2, более, чем примерно 8000 г/24 часа/м2, более, чем примерно 9000 г/24 часа/м2, более, чем примерно 10000 г/24 часа/м2, более, чем примерно 11000 г/24 часа/м2, более, чем примерно 12000 г/24 часа/м2, более, чем примерно 15000 г/24 часа/м2, измеренной по методу WSP 70.5 (08) при температуре 37,8°C и относительной влажности 60%.

Подходящие нетканые полотна, которые могут использоваться для реализации настоящего изобретения, могут включать, не ограничиваясь ими, полотна, получаемые с помощью процессов типа выдувание волокон из расплава, спанбонд, вытяжки с расплавлением, прядение из раствора, электропрядение, кардование, фибрилирование пленок, фибрилирование расплавленных пленок, воздушная укладка, сухая укладка, влажная укладка штапельных волокон, а также прочие нетканые полотна, частично или полностью формируемые из полимерных волокон, известные сведущим в данной области техники. Подходящие нетканые полотна могут быть также многослойными материалами типа «SMS», где «S» обозначает слой материала спанбонд, а «М» обозначает слой из волокон, выдуваемых из расплава, то есть представляющих собой слой спанбонда, на который уложен слой из волокон, выдуваемых из расплава, и затем еще один слой спанбонда. Могут также использоваться полотна в любого другого сочетания слоев спанбонд и выдуваемых из расплава, например, «SMMS», «SSMMS» и прочие. В некоторых воплощениях в состав полотна могут быть включены один или более слоев из волокон диаметром менее 1 мкм так называемые нановолокна). Примерами соответствующих полотен являются полотна типа SMNS, SSMNS или SMNMS, где «N» означает слой нановолокон. В некоторых воплощениях могут быть желательны перманентно гидрофильные нетканые полотна, и в частности, нетканые полотна с устойчивыми гидрофильными покрытиями. Нетканое полотно, как правило, должно быть воздухопроницаемым, но за счет подбора размера, плотности и гидрофобности волокон оно может быть также сделано водонепроницаемым. Если необходимо иметь полотно, проницаемое для воды или иных жидкостей, оно может быть получено за счет специальной обработки волокон, делающей их гидрофильными, как будет описано ниже.

Нетканое полотно может быть преимущественно сформировано из полимерных волокон. Так, например, подходящие полимерные волокна могут включать, не ограничиваясь ими, волокна из полиолефинов, полимеров сложных эфиров, полиамидов, в частности, из полипропилена, полиэтилена, полимолочной кислоты, полиэтилентерефталата и/или их смесей. Волокна нетканых полотен могут быть сформированы из таких компонентов, как алифатические полимеры сложных эфиров, термопластические полисахариды или прочие биополимеры (в том числе из возобновляемых или биологических источников), или могут включать такие компоненты в качестве добавок или модификаторов.

Отдельные волокна могут быть однокомпонентными или многокомпонентными. Многокомпонентные волокна включают двухкомпонентные, например, имеющие конфигурации типа «сердцевина-оболочка» или с расположением компонентов бок о бок. Отдельные компоненты часто содержат алифатические полиолефины, такие, как полипропилен, полиэтилен или их сополимеры, алифатические полимеры сложных эфиров, термопластические полисахариды или прочие биополимеры.

Прочие подходящие типы нетканых полотен, конфигураций их волокон, составов волокон, а также соответствующие способы их изготовления описаны в патентах США 6645569 (Cramer с соавторами), 6 863 933 (Cramer с соавторами), 7112621 (Rohrbaugh с соавторами); патентных заявках США 10/338 603 и 10/338 610 (Cramer с соавторами) и 13/005 237 (Lu с соавторами), содержания которых включены в настоящую заявку посредством ссылки.

Некоторые полимеры, используемые для изготовления волокон нетканых полотен, могут иметь внутренне присущую им гидрофобность, и для некоторых приложений необходима их поверхностная обработка или нанесение на них покрытий из различных активных веществ, чтобы сделать их гидрофильными. Наносимые покрытия могут включать покрытия из поверхностно-активных веществ. Одним из подходящих поверхностно-активных веществ для нанесения в виде покрытия является Silastol PHP 90 производства Schill & Silacher GmbH (Германия).

Еще одним способом изготовления нетканых полотен с устойчивыми гидрофильными покрытиями является нанесение на нетканое полотно гидрофильного мономера и инициатора радикальной полимеризации с последующей активацией реакции полимеризации ультрафиолетовым светом, в результате чего мономер химически связывается с поверхностью нетканого полотна, как описано в патентной публикации США 2005/0159720.

Еще одним способом изготовления гидрофильных нетканых полотен из преимущественно гидрофобных полимеров, таких, как полиолефины, является введение гидрофильных добавок в расплав перед экструзией.

Еще одним способом изготовления гидрофильных нетканых полотен с устойчивыми гидрофильными покрытиями является нанесение на нетканое полотно гидрофильных наночастиц, как описано в патентной заявке США 7112621 (Rohrbaugh с соавторами) и публикации WO 02/064877.

Наночастицы, как правило, имеют размер в наибольшем измерении до 750 нм. Экономически целесообразным является получение наночастиц размером от 2 мм до 750 нм. Преимуществом наночастиц является то, что большинство их может быть легко диспергировано в водном растворе для последующего нанесения в виде покрытия на нетканое полотно. Такие покрытия обычно прозрачны и несмотря на их нанесение из водного раствора, достаточно устойчивы к последующему воздействию воды. Наночастицы могут быть органическими или неорганическими, синтетическими или натуральными. Неорганические наночастицы обычно существуют в виде оксидов, силикатов и/или карбонатов. Типичными примерами подходящих наночастиц являются слоистые глинистые минералы, например LAPONITE™ производства Southern Clay Products, Inc. (США) и боэмитовый глинозем Disperal P2™ производства North American Sasol. Inc. В одном из воплощений в качестве нетканого полотна с покрытием из наночастиц используется нетканое полотно, описанное в патентной заявке 10/758 066 «Одноразовое абсорбирующее изделие, содержащее перманентно гидрофильную оболочку сердцевины» (авторы Ponomarenko и Schmidt).

В некоторых случаях поверхность нетканого полотна до нанесения на нее покрытия из наночастиц может быть предварительно обработана разрядом высокой энергии (коронный разряд, плазма). Обработка разрядом высокой энергии временно повышает поверхностную энергию волокон, которая сама по себе достаточно низка (например, полипропиленовых волокон), что улучшает смачивание нетканого полотна водной дисперсией наночастиц.

Примечательно, что такие гидрофильные нетканые полотна могут также успешно использоваться в других частях абсорбирующего изделия. Так, например, было определено, что хорошо функционируют верхние листы и слои абсорбирующей сердцевины, содержащие перманентно гидрофильные нетканые полотна, описанные выше.

На поверхность нетканого полотна могут быть нанесены и прочие виды покрытий. В одном из воплощений поверхностное покрытие может быть выполнено из вещества-модификатора поверхности волокон, уменьшающего трение о поверхность волокна и усиливающего ощущение смазки. Предпочтительные вещества-модификаторы поверхности волокон описаны в патентах США 6632385 и 6803103, а также в патентной заявке США 2006/0057921.

В одном из воплощений нетканое полотно может содержать материал, характеризующийся хорошим восстановлением формы после приложения и снятия внешнего давления. Кроме того, в одном из воплощений нетканое полотно может содержать смесь из различных волокон, выбранных, например, из полимерных волокон описанных выше типов. В некоторых воплощениях по меньшей мере часть волокон может быть спирально скручена. В одном из воплощений волокна могут включать двухкомпонентные волокна, каждое из которых содержит различные материалы, как правило, первый и второй полимерные материалы. Можно ожидать, что наличие в волокне двух компонентов в конфигурации «бок о бок» будет придавать волокнам спиральную закрутку.

Для усиления ощущения мягкости абсорбирующего изделия нетканые полотна, формирующие тыльный лист, могут быть подвергнуты процессу «гидровспушивания». Гидровспушенные нетканые полотна описаны в патентах США 6632385 и 6803103, а также в патентной заявке США 2006/0057921, содержания которых включены в настоящую заявку для ссылки.

Нетканое полотно может быть также обработано методом начеса. Под «начесом» понимается метод, при котором в нетканом полотне может быть сформировано большое количество петелек (более 150 на дюйм2), выступающих из основы нетканого полотна. Такие петельки работают, как маленькие гибкие щетинки, и создают дополнительных упругий и приподнятый слой, который может усиливать ощущение мягкости. Нетканые полотна, обработанные методом начеса, описаны в патентной заявке США 2004/0131820.

Любое из описанных в настоящей заявке нетканых полотен может использоваться для изготовления верхнего листа, наружного слоя тыльного листа, компонента «петельки» застежки типа «липучка» абсорбирующего изделия, или в любой другой части изделия массового производства, такого, как гигиенические салфетки и прочие изделия индивидуального ухода, салфетки и тряпки для протирки пыли и уборки помещений, пакеты для грязного белья, пакеты для сушилок и простыни, содержащие слой, выполненный из нетканого полотна.

Абсорбирующая сердцевина 14 может быть расположена между верхним листом 18 и тыльным листом 20. Она может включать один или более слоев, таких, как первый абсорбирующий слой 60 и второй абсорбирующий слой 62.

Абсорбирующие слои 60, 62 могут включать соответствующие основы 64, 72, абсорбирующий полимерный материал 66, 74 в форме частиц, расположенный на основах 64, 72 и термопластический адгезивный материал 68, 76, расположенный на и/или внутри абсорбирующего полимерного материала 66, 74 в форме частиц и по меньшей мере частей основ 64, 72, в качестве адгезива для иммобилизации абсорбирующего полимерного материала 66, 74 в форме частиц на основах 64, 65.

Основа 64 первого абсорбирующего слоя 60 иногда также именуется слоем с присыпкой и имеет первую поверхность, обращенную к тыльному листу 20, и вторую поверхность, обращенную к абсорбирующему полимерному материалу 66 в форме частиц. Подобным образом, основа 72 второго абсорбирующего слоя 62 иногда именуется также покровным слоем сердцевины и имеет первую поверхность, обращенную к верхнему листу 18, и вторую поверхность, обращенную к абсорбирующему полимерному материалу 74 в форме частиц.

Первая и вторая основы 64 и 72 могут быть приклеены друг к другу с помощью адгезива по периферии, образуя конверт вокруг абсорбирующих полимерных материалов 66 и 74 в форме частиц, который удерживает абсорбирующие полимерные материалы 66 и 74 в форме частиц внутри абсорбирующей сердцевины 14.

Основы 64 и 72 могут быть изготовлены из одного или более нетканых материалов и могут быть проницаемыми для жидкости.

Как показано на фиг.2А, абсорбирующие полимерные материалы 66 и 74 в форме частиц могут быть уложены на соответствующих основах 64 и 72 в виде кластеров 90 частиц, образуя конструкцию в виде решетки, содержащую островки 94 и расположенные между островками 94 области 96 соединений. Под островками 94 понимаются области, в которых термопластический адгезивный материал не находится в непосредственном контакте с нетканой основой или вспомогательным адгезивом; а области 96 соединений представляют собой места, в которых термопластический адгезивный материал находится в непосредственном контакте с нетканой основой или вспомогательным адгезивом. Области 96 соединений могут содержать малое количество частиц абсорбирующего полимерного материала 66 и 74, или вовсе их не содержат. Островки 94 и области 96 соединений могут иметь различные формы, включая, но не ограничиваясь ими: круглую, овальную, квадратную, прямоугольную, треугольную и им подобные. Первые и второй слои 60, 62 могут быть соединены друг с другом, образуя абсорбирующую сердцевину 14. Предпочтительные типы абсорбирующих изделий и их сердцевин описаны в патентных заявках США 12/141 122, 2004/0167486 А1 и 2004/0162536; а также в публикации WO 2009/060384.

В состав одного или более компонентов абсорбирующего изделия могут быть включены сигнальные ингредиенты. Сигнальные ингредиенты могут включать, не ограничиваясь ими, витамины A, E, D и C, пантенол, ниацин, жирные кислоты Ω3, какао-масло, пчелиный воск, кашмир, масло сладкого миндаля, экстракты жожоба, овса, алоэ, хлопка, меда и шелка. Данные сигнальные ингредиенты могут быть добавлены в абсорбирующее изделие, как сигналы дополнительной пользы для здоровья пользователя. Так, например, один или более из данных сигнальных ингредиентов может быть добавлен в лосьон, который может быть нанесен на какой-либо компонент абсорбирующего изделия. Сигнальный ингредиент сам по себе, или в составе лосьона, может быть нанесен на верхний лист, тыльный лист или любой другой компонент абсорбирующего изделия. Лосьон может содержать сигнальный ингредиент в количестве менее, чем примерно 0,1% по весу, менее, чем примерно 0,01% по весу, менее, чем примерно 0,006% по весу, менее, чем примерно 0,005% по весу, менее, чем примерно 0,004% по весу, менее, чем примерно 0,003% по весу, менее, чем примерно 0,002% по весу и менее, чем примерно 0,001% по весу.

Сигнальные ингредиенты в совокупности другими элементами или отличительными чертами абсорбирующего изделия могут оказывать неожиданный синергетический эффект на потребителя, сообщая ему о той или иной пользе. Так, например, покупатели могут значительно более благосклонно реагировать на абсорбирующее изделие, которое является тонким, мягким на ощупь и содержит сигнал о наличии в нем лосьона с витамином E, чем они реагировали бы просто на любой из данных факторов по отдельности.

Лосьон для подгузника, содержащий витамин E в качестве сигнального ингредиента, может иметь следующий состав: смесь ПЭТ/StOH (в отношении 1,41) - от 94,0% до 99,8% (по весу), экстракт алоэ - от 0,1% до 3,0% (по весу), витамин E - от 0,001% до 0,1% (по весу). Кроме того, витамин E может использоваться в своей природной форме или в виде эфиров натурального витамина E (например, в форме ацетата витамина E). В патентных заявках США 2002/0143304; 2004/0175343; 2003/0077307; патентах США 5643588; 5635191; 5607760; 6861571; и публикациях WO 00/69481 и WO 98/24391 описаны различные лосьоны для абсорбирующих изделий, в которые могут быть добавлены сигнальные ингредиенты.

Ниже приводится описание дополнительных компонентов абсорбирующего изделия, любое сочетание из которых может использоваться для усиления ощущений мягкости изделия потребителем. Кроме того, можно ожидать, что изготовление нетканого полотна и использование его в качестве компонента абсорбирующего изделия, включая, например, верхний лист 18 и/или тыльный лист 20 (смотри фиг.2А, 2B), в соответствии с настоящим изобретением, обеспечивает повышение приподнятости волокон компонента и дает различные синергетические эффекты с другими факторами, усиливая ощущения мягкости изделия в целом. В то же время, что достаточно неожиданно, описанные ниже элементы или отличительные черты могут повышать предел прочности нетканого полотна на растяжение, и соответственного, изготовленного из него верхнего листа, тыльного листа или иного компонента. Дело в том, что при попытке усилить сигналы мягкости абсорбирующего изделия желательно, по меньшей мере по двум причинам, сохранить или усилить предел прочности нетканого полотна. Во-первых, нетканое полотно должно выдерживать некоторые минимальные растягивающие усилия и при этом претерпевать достаточно малые изменения размеров, чтобы его можно было эффективно обрабатывать при последующих производственных операциях. Во-вторых, нетканое полотно, как правило, вносит существенный вклад в структурную целостность одноразового подгузника как готового изделия, вследствие чего тыльный лист должен выдерживать усилия, возникающие при наложении/надевании его на носящего (например, при застегивании крепежных элементов во время надевания подгузника), движениях носящего, а также вес и объем, удерживаемые тыльным листом, когда подгузник наполнен выделениями организма носящего.

Как отмечалось выше, и как это показано на фиг.2B, тыльный лист 20 может быть сформирован из ламината, содержащего нетканое полотно 21 и тонкую полимерную пленку 23. Нетканое полотно и пленка могут быть ламинированы друг с другом с помощью адгезива или любыми другими подходящими способами. В некоторых воплощениях полимерная пленка может иметь толщину от примерно 0,012 мм (0,5 миллидюйма) до примерно 0,051 мм (2,0 миллидюйма). Чтобы достичь требуемых общего внешнего вида, прозрачности и белизны, в ламинат тыльного листа, а именно, в пленку при ее формировании может быть добавлен, например, карбонат кальция (CaCO3). Включение мелких частиц CaCO3 вызывает формирование микропор вокруг таких частиц при растяжении пленки в одном или двух направлениях при дальнейшей ее обработке, что позволяет получить воздухо- и паропроницаемую пленку (то есть «дышащую», что уменьшает вероятность переувлажнения кожи и возникновения болезненных состояний, например, раздражения кожи от подгузника). Частицы CaCO3 и возникающие микропоры повышают также непрозрачность пленки. Примеры подходящих пленок включают микропористые пленки MICROPRO и пленки BR137P и BR137U производства Clopay Corporation (Мэсон, штат Огайо, США). В некоторых воплощениях полимерная пленка может быть сформирована из нескольких компонентов, и, как описано, например, в патентной заявке США 2008/0306463, может включать некоторые или все отличительные черты и/или компоненты в соответствии с настоящим изобретением, которые уменьшают подверженность пленки «прожогу клеем».

Нетканое полотно 21 может быть выполнено из одной или более полимерных смол из полиолефинов, полимеров сложных эфиров, полиамидов, включая, но не ограничиваясь ими: полипропилен, полиэтилен, полиэтилентерефталат, полимолочную кислоту и их смеси. Смолы, включающие полипропилен, могут быть особенно подходящими благодаря относительно низкой стоимости полипропилена и хороших характеристик поверхностного трения формируемых из него волокон (то есть, такие волокна являются относительно гладкими и скользкими на ощупь).

Смолы, включающие полиэтилен, также могут быть достаточно предпочтительными благодаря относительной мягкости и гибкости полиэтилена, а также еще более гладкой и скользкой поверхности, обеспечивающей еще меньшее трение. По отношению их друг к другу можно отметить, что полипропилен в настоящее время дешевле, и сформированные из него волокна имеют более высокую прочность на растяжение, в то время как полиэтилен в настоящее время дороже, и получаемые из него волокна имеют более низкую прочность на растяжение, но имеют большую гибкость и более гладкие и скользкие на ощупь. Соответственно может иметь смысл изготовление волокон для нетканых полотен из смеси полипропиленовой и полиэтиленовой смол, подобрав их весовую пропорцию таким образом, чтобы максимально сбалансировать их преимущества и недостатки. В некоторых воплощениях волокна могут быть сформированы из смеси полипропилен/полиэтилен, как описано в патенте США 5266392. Волокна для нетканых полотен могут быть изготовлены из таких компонентов, как алифатические полимеры сложных эфиров, термопластические полисахариды или прочие биополимеры, или могут включать такие компоненты в качестве добавок или модификаторов.

Отдельные волокна могут быть однокомпонентными или многокомпонентными. Многокомпонентные волокна включают двухкомпонентные, например, имеющие конфигурации типа «сердцевина-оболочка» или с расположением компонентов бок о бок. Отдельные компоненты часто содержат алифатические полиолефины, такие, как полипропилен, полиэтилен или их сополимеры, алифатические полимеры сложных эфиров, термопластические полисахариды или прочие биополимеры.

Из любой из упомянутых выше смол общепринятыми способами, такими, как кардование, выдувание из расплава, вытяжение с укладкой, воздушная укладка, влажная укладка и прочие, может быть сформирована заготовка. Предпочтительным способом является процесс спанбонд, при котором смолу (смолы) нагревают и под давлением экструдируют через мундштуки. Из мундштуков выходят полимерные волокна, которые ложатся на движущуюся ленту теоретически в произвольной ориентации, но на самом деле с преобладающей ориентацией в направлении движения в машине, в результате чего формируется заготовка. Заготовка может быть затем подвергнута каландрованию-скреплению, в результате чего формируется нетканое полотно.

В настоящем изобретении могут использоваться нетканые полотна с любым удельным весом. Однако, как было отмечено в разделе «Уровень техники», нетканые полотна с относительно высоким удельным весом, несмотря на относительно большую видимую толщину и приподнятость волокон, имеют более высокую себестоимость. С другой стороны, нетканые полотна с относительно малым удельным весом, несмотря на меньшую себестоимость, затрудняю получение тыльного листа, который сохранял бы достаточно хороший 3-мерный внешний вид после его сжатия в упаковке, и имел бы приемлемые механические характеристики. Можно ожидать, что сочетание характерных черт полотен в соответствии с настоящим изобретением обеспечивает исключительно хорошее сочетание себестоимости материала, визуального 3-мерного эффекта и механических характеристик. Можно также ожидать, что фигуры и конфигурации мест скрепления полотна в соответствии с настоящим изобретением могут быть особенно полезны в приложениях, в которых используются нетканые полотна с относительно низким удельным весом, в том смысле, что можно ожидать, что такие элементы позволяют повысить приподнятость волокон при уменьшении, или по меньшей мере без увеличения, удельного веса. Соответственно, для таких приложений может использоваться нетканое полотно, имеющее удельный вес от 6,0 до 50 г/м2, более предпочтительно от 8,0 до 35 г/м2, еще более предпочтительно - от 9,0 до 25 г/м2, и еще более предпочтительно - от 10 до 20 г/м2. При использовании его в качестве компонента абсорбирующего изделия, такого, например, как верхний лист, нетканое полотно с низким удельным весом может показатель прохождения жидкости через него, превосходящий соответствующий показатель нетканого полотна с более высоким удельным весом. Нетканое полотно с более низким удельным весом может быть предпочтительнее, чем полотно с более высоким удельным весом, при его использовании, например, в качестве компонента растягивающегося без усилия ламината, так как оно лучше допускает процесс активации/пошагового вытяжения. В других приложениях, например, в которых нетканое полотно используется для изготовления одноразовой одежды или протирочных материалов, может быть желателен его более высокий удельный вес, вплоть до 100 г/м2, или даже до 150 г/м2. Можно ожидать, что предлагаемые в настоящем изобретении отличительные черты скрепляющих выступов, поверхностей и их конфигураций будут благоприятно сказываться на приподнятости волокон и/или ощущения мягкости изделия даже при использовании нетканых полотен с таким более высоким удельным весом. Оптимальное значение удельного веса определяется конкретными требованиями к изделию в том или ином приложении, а также соображениями цены.

Можно ожидать, что общие визуальные сигналы мягкости тыльного листа будут сильнее, если ламинат, из которого изготовлен тыльный лист, имеет в сущности белый цвет и показатель непрозрачности по меньшей мере 45%, более предпочтительно - по меньшей мере 70%, еще более предпочтительно - по меньшей мере 73%, и еще более предпочтительно - по меньшей мере 75%, по результатам измерения непрозрачности с помощью метода, описанного ниже. Соответственно, может быть целесообразным добавление вещества, повышающего белизну и непрозрачность, в один или более полимеров, образующих полимерную пленку, и соответственно в один или более полимеров, подаваемых в мундштуки для формирования волокон нетканого полотна.

В некоторых случаях может быть целесообразным добавление вещества, повышающего белизну и непрозрачность, в полимерную смолу, из которой выполняется прядение волокон нетканого полотна. Повышение непрозрачности нетканого полотна может быть желательно в такой степени, чтобы нетканое полотно имело показатель непрозрачности по меньшей мере 10%, более предпочтительно - по меньшей мере 18%, и еще более предпочтительно - по меньшей мере 40%.

Несмотря на то, что существует множество веществ, повышающих белизну и непрозрачность, можно ожидать, что особенно эффективным в данном случае будет диоксид титана (TiO2), благодаря его яркости и относительно высокому коэффициенту отражения. Можно ожидать, что для достижения требуемого результата целесообразным является введение в полимер (полимеры), из которых формируются волокна, TiO2 в количестве до 5,0% по весу от веса нетканого полотна. При этом, поскольку TiO2 представляет собой достаточно твердый абразивный материал, введение его в полотно в количестве более 5,0% по весу может дать нежелательные эффекты, такие, как, например, износ и/или засорение мундштуков, разрывы и ослабление структуры волокон и/или мест их скрепления, и вызовет нежелательное увеличение характеристик поверхностного трения волокон (то есть ухудшится ощущение гладкости полотна), а также ускоренный износ компонентов оборудования, используемого для дальнейшей обработки полотна. Можно ожидать, что повышенная непрозрачность, обеспечиваемая отбеливателем, усилит визуальное ощущение мягкости нетканого полотна. Можно также ожидать, что в некоторых приложениях может быть целесообразным введение в одну или более полимерных смол, из которых выполняется прядение волокон нетканого полотна, цветового или оттеночного красителя.

Непрозрачность может быть также повышена за счет использования волокон, имеющих не круглую и не сплошную форму поперечного сечения, в частности, волокон с трехдольным, многодельным или полым поперечным сечением, или с сечением, представляющим собой сочетания перечисленных форм. Некруглые формы поперечного сечения обеспечивают также дополнительные преимущества в виде повышенной приподнятости волокон и большего сопротивления сжатию.

Процесс «спанбонд» включает этап каландрования-скрепления заготовки из вытянутых и уложенных волокон для их консолидации и скрепления друг с другом, в результате чего образуется полотно, то есть конструкция, в некоторой степени напоминающая ткань, и усиливаются механические характеристики, в частности, прочность на растяжение, что может быть очень желательно, в частности, для того, чтобы материал мог достаточно хорошо сохранять структурную целостность и размеры на последующих этапах изготовления изделия, а также при использовании готового изделия. Как показано на фиг.3, каландрование-скрепление может быть выполнено путем пропускания заготовки 21а через зазор между парой вращающихся каландровочных валиков 50, 51, в результате чего происходит консолидация и скрепление волокон, и образуется нетканое полотно 21. Один или оба валика могут быть нагреваемыми, что усиливает нагрев, вхождение в зацепление и/или термическое скрепление наложенных друг на друга волокон, сжимаемых в зазоре между валиками. Валики могут представлять собой рабочие компоненты механизма скрепления, в котором они прижимаются друг к другу с управляемым и постоянным усилием, в результате чего в зазоре обеспечиваются требуемая сила сжатия. В некоторых процессах в механизм скрепления может быть включен источник ультразвуковой энергии, сообщающий волокнам вибрацию с ультразвуковой частотой, в результате чего в волокнах возникает тепловая энергия, и усиливается их скрепление.

На боковой поверхности одного или обоих валиков может быть вырезана, выгравирована, вытравлена или иным образом сформирована конфигурация из скрепляющих выступов и углубленных областей, так что на заготовку в зазоре будет оказываться скрепляющее давление, сконцентрированное на скрепляющих поверхностях скрепляющих выступов, а в углубленных областях оно будет меньшим или вообще будет отсутствовать. Скрепляющие поверхности имеют форму некоторых фигур. В результате этого на нетканом полотне формируется тисненая конфигурация из мест скрепления между волокнами, образующими полотно, соответствующая конфигурации и формам скрепляющих поверхностей скрепляющих выступов на валике. Один валик, например, валик 51, может иметь гладкую, не имеющую фактуры цилиндрическую поверхность, выполняя роль опорного валика, в то время как второй валик 50 может иметь описанную выше конфигурацию, выполняя роль валика со скрепляющими элементами. Такое сочетание валиков обеспечивает формирование на полотне конфигурации из мест скрепления, отражающей конфигурацию выступов скрепляющего валика. В некоторых воплощениях на обоих валиках может иметься конфигурация элементов, в частности, на валиках могут иметься различные конфигурации из выступов и углублений, в результате чего на полотне будет формироваться сложная конфигурация мест скрепления, как описано, например, в патенте США 5370764.

На скрепляющем валике 50 (фиг.3) может быть сформирована повторяющаяся конфигурация из скрепляющих выступов и углубленных областей, как, например, показано на фиг.4А. Фигуры 100 в виде палочек, изображенные на фиг.4А, отображают приподнятые поверхности скрепляющих выступов на валике, в то время как области между ними представляют собой углубленные области 101. Фигуры 100, форму которых имеют скрепляющие поверхности скрепляющих выступов, выдавливают подобные им оттиски скрепления на полотне в процессе каландрования.

Скрепляющие выступы на валике имеют высоту, которая может быть определена, как разность между радиусом валика в самой выступающей его части его поверхности (скрепляющей поверхности скрепляющих выступов), и радиусом валика в углубленных областях 101. Данная высота может быть подобрана таким образом, чтобы свести к минимуму количество материала, которое должно быть удалено с поверхности валика резанием или травлением для создания требуемой конфигурации из скрепляющих выступов и ее фигур, при этом оставляя необходимый зазор между скрепляющим валиком и противоположным валиком в местах углубленных областей 101, чтобы обеспечить прохождение заготовки через зазор в местах, где не выполняется скрепление (то есть в углубленных областях 101), без значительного сжатия заготовки, чтобы в свою очередь сохранить приподнятость ее волокон и/или толщину. Для полотен типов и удельно-весовых параметров, предусматриваемых настоящим изобретением, целесообразной может быть высота выступов от 0,3 мм до 1,0 мм, более предпочтительно - от 0,5 мм до 0,8 мм, или даже более предпочтительно - от 0,6 до 0,7 мм. Поверхности скрепления скрепляющих выступов могут иметь среднюю площадь от 0,3 мм2 до 10 мм2. Скрепляющие выступы, как правило, имеют наклонные грани, то есть наклонные стороны в сечении плоскостью, проходящей через их высоту.

Нетканые полотна типов, предусматриваемых в настоящем изобретении, могут быть подвергнуты каландрованию со скреплением при скорости движения линии более, чем 300 м/мин, или 600 м/мин, или даже 800 м/мин, или даже более, в зависимости от состава нетканого полотна, его удельного веса, конфигурации мест скрепления, а также рабочих параметров используемого оборудования и производственного процесса. Возвращаясь снова к фиг.3, отметим, что при таких скоростях линии заготовка 21 а и поверхности валиков 50, 51 будут захватывать окружающий воздух и подавать его в сторону зазора 52, как показано стрелками. Наличие скрепляющих элементов на поверхности скрепляющего валика 50, описанных выше, будет усиливать данный эффект. Можно ожидать, что воздух, захваченный в зазор, по мере приближения к зоне наименьшего расстояния между валиками, будет создавать область все более и более высокого давления перед зазором 52. Вследствие такого повышенного давления часть воздуха попадет в самый зазор и будет в нем дополнительно сжата, а именно, внутри углубленных областей скрепляющего валика и в промежутках между волокнами, проходящими через зазор. Можно также ожидать, на выходе нетканого полотна 21 из зазора 52 сжатый воздух, удерживаемый между волокнами, будет попадать в зону относительно меньшего давления и с ускорением разлетаться от зазора во всех свободных направлениях. То есть можно ожидать, что при таком процессе каландрования- скрепления внутри и вокруг заготовки 21 а и нетканого полотна 21 будут иметь место существенный захват воздуха, его сжатие, а также сложное движение потоков воздуха с большой скоростью, вызываемые движением заготовки и вращением каландровочных валиков.

Можно ожидать, что на данные потоки воздуха влияют характеристики поверхности скрепляющего валика, в частности, скрепляющих выступов. В самом узком месте зазора скрепляющие выступы представляют собой препятствия на пути потоков воздуха, в то время как углубленные области между скрепляющим выступами представляют собой каналы прохождения потоков воздуха. Поэтому можно ожидать, что можно подобрать повторяющиеся конфигурации из скрепляющих выступов, формы скрепляющих поверхностей и угловое расположение скрепляющих выступов таким образом (что будет отражаться на оттисках скрепления в формируемом полотне), что в совокупности это будет оказывать благоприятный эффект на данные потоки воздуха. Кроме того, можно ожидать, что путем правильного подбора конфигураций из скрепляющих выступов, а именно, форм скрепляющих поверхностей, сечений скрепляющих выступов плоскостью, в сущности параллельной поверхности скрепления, углового расположения скрепляющих выступов относительно плоскости, локально аппроксимирующей поверхность полотна, а также промежутков между скрепляющим выступами - можно направить потоки воздуха таким образом, что они будут вызывать смещение волокон в процессе каландрования со скреплением, вспушивая волокна, что при прочих равных условиях позволит получить нетканое полотно с большей приподнятостью волокон и толщиной, чем у аналогичных нетканых полотен с иными фигурами и конфигурациями скрепления.

На фиг.5A, 5B и 5C показан один из примеров конфигурации скрепляющих выступов и фигур, форму которых имеют скрепляющие поверхности скрепляющих выступов, которые позволяют получить оттиски скрепления соответствующей формы в нетканом полотне. Скрепляющие поверхности скрепляющих выступов могут иметь формы 100, и выступы такой формы могут быть выполнены на скрепляющем валике травлением, резанием и прочими способами. Такие скрепляющие выступы на скрепляющем валике позволяют получить оттиски скрепления на полотне аналогичной формы и расположенные в виде аналогичной конфигурации мест скрепления. И хотя теоретически это не обязательно, можно ожидать, что некоторые отличительные особенности данной конфигурации могут обеспечить преимущества, описанные выше.

Как показано на фиг.5B, фигура 100, форму которой имеет скрепляющая поверхность, имеет наибольшую измеримую длину L, которое определяется, как длина вдоль линии 104, проходящей через две точки периметра фигуры, форму которой имеет скрепляющая поверхность, наиболее удаленные друг от друга. Кроме того, фигура 100 имеет наибольшую измеримую ширину W, которая может быть измерена, как расстояние между линиями 105a, 105b, параллельными линии длины 104, касательными к периметру фигуры, форму которой имеет скрепляющая поверхность, и расположенными по обе стороны от линии 104, как показано на данном чертеже. При этом подразумевается, что для некоторых фигур, форму которых имеет скрепляющая поверхность (например, полукруг), одна из линий 105а, 105b, между которыми измеряется ширина, может совпадать с линией 104 длины фигуры. Фигуры, форму которых имеет скрепляющая поверхность в соответствии с настоящим изобретением, имеют отношение максимальной наибольшей измеримой длины L к наибольшей измеримой ширине W по меньшей мере 2,5, более предпочтительно - по меньшей мере 2,7, и еще более предпочтительно - по меньшей мере 2,8. Форма и размеры оттисков скрепления в нетканом полотне будут соответствовать формам скрепляющих поверхностей скрепляющего валика и их размерам.

Кроме того, как показано на фиг.5B, фигура 100, форму которой имеет скрепляющая поверхность, может иметь периметр, содержащий выпуклую часть 102, лежащую по одну сторону от линии 104 длины фигуры. Как видно из данного чертежа, выпуклая часть может иметь переменный радиус кривизны. Наличие переменного радиуса кривизны у выпуклой части 102 может означать, что фигура 100 может быть подобной профилю крыла самолета. Под профилем крыла самолета понимается профиль, имеющий криволинейную часть и асимметричный относительно любой линии или оси, проходящей через данный профиль. Выпуклая часть 102 может иметь высоту подъема СН, измеренную, как расстояние между линией 104 длины и линией 105b, касательной к выпуклой части 102 (по которой определяется ширина фигуры). Можно ожидать, что для достижения оптимальных потоков воздуха целесообразно, чтобы отношение между высотой СН подъема и максимальной измеренной длиной L составляло не более 0,30, более предпочтительно не более 0,25, но больше нуля. Можно ожидать, что скрепляющие выступы, имеющие сечение плоскостью, параллельной скрепляющей поверхности, описанное выше, и расположенные в виде определенной повторяющейся конфигурации, будут оказывать оптимальное воздействие на ускорение и замедление воздуха, проходящего через зазор, вокруг зазора и через волокна нетканого полотна. При этом опять же подразумевается, что форма и размеры оттисков скрепления в нетканом полотне будут соответствовать форме и размеров скрепляющих выступов валика, фактически являясь их зеркальным отражением.

В некоторых воплощениях периметр фигуры, образуемой скрепляющей поверхностью, может иметь выпуклые части постоянного или переменного радиуса кривизны по обе стороны линии 104 длины, то есть фигура может иметь форму профиля крыла с симметричным подъемом относительно линии длины. Еще в одном воплощении периметр фигуры может иметь изогнутую часть по одну сторону линии 104 длины и прямую часть по линии длины или по другую сторону линии длины, и при этом фигура будет иметь форму профиля крыла самолета с асимметричным подъемом относительно линии длины. Еще в одном воплощении периметр фигуры может выпуклую часть 102 по одну сторону от линии 104 длины фигуры и вогнутую часть 103 по другую сторону от линии 104 длины, расположенную в сущности напротив выпуклой части 102. Именно такая форма показана на фиг.5B, и она соответствует форме крыла самолета с асимметричным подъемом и обеспечивает достаточную приподнятость волокон при малой скорости линии.