Область техники изобретения

Настоящее изобретение относится к области бурения скважин и, конкретно, к способам и системам для проведения спускоподъемных операций на буровой установке.

Предпосылки создания изобретения

Бурильные трубы, трубные изделия и т.п. часто используют для бурения стволов нефтяных и газовых скважин. Ряд бурильных труб соединяют их концами для образования длинной бурильной колонны. Вращающееся долото для бурения нового ствола скважины крепят к нижнему концу колонны. Сборку и разборку бурильной колонны совершают в процессе так называемых «спускоподъемных операций». Для проведения операции спуска в ствол пробуриваемой скважины новыми трубами последовательно наращивают верхний конец колонны для обеспечения дополнительного спуска колонны в ствол скважины. Для проведения операции подъема из ствола скважины после бурения ствола скважины трубы последовательно снимают с верхнего конца бурильной колонны, когда колонну извлекают из ствола скважины.

Обычные системы для проведения спускоподъемных операций включают в себя буровую установку с полом и роторным столом, размещенными над стволом скважины, подлежащей бурению. Автоматизированный приемный мост выполнен с возможностью перемещения новых бурильных труб к полу. Бурильная труба в стволе скважины проходит над полом на высоту, называемую высота подъема. Подъемное устройство, такое как система лебедки или блоков с талевым блоком поддерживается вышечным блоком над полом буровой установки. Для спуска новой бурильной трубы в ствол скважины подъемное устройство захватывает новую трубу и затем перемещается вверх для обеспечения свободного свисания трубы над выступающей вверх из роторного стола зажатой клиньями секцией бурильной трубы. Затем нижний конец трубы выставляют по осевой линии и заводят в верхний конец трубы в роторном столе. После этого рычагами органов управления работают вручную для перемещения механизма соединения/отсоединения, такого, как автоматизированный трубный ключ, трубные ключи и т.п. к осевой линии скважины и для сцепления с трубой и скрепления трубы с бурильной колонной или бурильную трубу скрепляют, управляя процессом вручную с использованием обычных трубных ключей. После этого высвобождают механизм клинового захвата, удерживающий трубу на месте, и бурильную колонну дополнительно спускают в ствол скважины. Описанный выше процесс продолжают повторять для операции спуска в ствол скважины и повторять в обратном порядке для подъема из ствола скважины.

Сущность изобретения

В настоящей заявке указано, что обычные системы и способы спускоподъемных операций не эффективны. Например, в настоящее время является необходимым управлять вручную несколькими механизмами в процессе спускоподъемных операций, чтобы обеспечить высоту подъема бурильной колонны и величину зазора между бурильной колонной и трубой, подлежащей спуску, соответствующих рабочим параметрам механизма соединения/отсоединения. При этом, обычный механизм соединения/отсоединения может входить в зацепление с бурильной колонной и трубой, подлежащей спуску, только на заданной отметке над полом буровой установки. В обычных системах необходимо использовать ручное управление для получения правильной высоты подъема и величины зазора, необходимых для обеспечения скрепления механизмом соединения/отсоединения. Часто требуется ручное управление подъемным устройством для получения правильной величины зазора между верхним концом бурильной колонны и нижним концом трубы, подлежащей спуску в правильное место на осевой линии скважины и обуславливает вход в зацепление механизма соединения/отсоединения с бурильной колонной и трубой и соединения и отсоединения трубы в спускоподъемной операции. Каждое такое вмешательство требует много времени, является дорогостоящим и, к сожалению, может приводить к ошибкам и травмам оператора.

Настоящее изобретение предлагает усовершенствованные способы и системы для проведения спускоподъемных операций, устраняющие недостатки известных решений. В нескольких вариантах созданы системы и способы для управления работой бурового оборудования, обеспечивающего возможность полной автоматизации спускоподъемных операций и отсутствие необходимости переключения на ручное управление.

В одном варианте способ проведения спускоподъемных операций содержит следующие этапы: использование первой бурильной трубы, имеющей верхний и нижний концы (общеизвестные, как муфтовый конец и ниппельный конец), использование второй бурильной трубы, имеющей верхний муфтовый конец, проходящий в вертикальном направлении на высоту подъема над полом буровой установки; измерение параметров длины первой бурильной трубы, вычисление на основании измеренных параметров длины первой бурильной трубы и высоты подъема над полом буровой установки второй бурильной трубы вертикального положения, в которое необходимо поместить первую бурильную трубу для выполнения спускоподъемных операций с первой и второй бурильной трубой, перемещение первой бурильной трубы в вертикальное положение.

В приведенном выше варианте вычисленное вертикальное положение может быть первым положением, в котором нижний конец первой бурильной трубы и верхний конец второй бурильной трубы разделены зазором заданной величины. Альтернативно вертикальное положение может быть вторым положением, в котором верхний конец первой бурильной трубы проходит над полом буровой установки на заданную высоту подъема.

В другом варианте способ проведения спускоподъемных операций содержит следующие этапы: использование первой бурильной трубы, имеющей верхний конец и нижний конец, второй бурильной трубы, имеющей верхний конец, проходящий над полом буровой установки на высоту подъема, использование контроллера для управления механизмами бурения скважины, измерение параметров длины первой бурильной трубы и ввод параметров длины первой бурильной трубы в контроллер. Контроллер выполнен с возможностью вычисления на основании измеренных параметров длины первой бурильной трубы и высоты подъема второй бурильной трубы вертикального положения, в которое необходимо переместить первую бурильную трубу для выполнения спускоподъемных операций с первой и второй бурильной трубой. Далее, контроллер может вычислить вертикальное положение.

В приведенном выше варианте вычисленное вертикальное положение может быть первым положением, в котором нижний конец первой бурильной трубы и верхний конец второй бурильной трубы разделены зазором заданной величины. Альтернативно вертикальное положение может быть вторым положением, в котором верхний конец первой бурильной трубы проходит над полом буровой установки на заданную высоту подъема.

Приведенный выше вариант может дополнительно содержать этапы вычисления на основании длины первой бурильной трубы третьего положения, в котором верхний конец второй бурильной трубы проходит над полом буровой установки на заданную высоту подъема, и подъема первой бурильной трубы в третье положение, так, чтобы верхний конец второй бурильной трубы проходил над полом буровой установки на заданную высоту подъема.

В другом аспекте изобретения система для проведения спускоподъемных операций первой бурильной трубы и второй бурильной трубы, имеющей верхний конец, проходящий над полом буровой установки на высоту подъема, содержит контроллер, выполненный с возможностью вычисления на основании параметров длины первой бурильной трубы и высоты подъема второй бурильной трубы вертикального положения, в которое необходимо переместить первую бурильную трубу для проведения спускоподъемных операций первой и второй бурильной трубы. Контроллер дополнительно выполнен с возможностью управления механизмами для перемещения первой бурильной трубы в вертикальное положение и выполнения спускоподъемных операций с первой и второй бурильными трубами.

В приведенном выше варианте вычисленное вертикальное положение может быть первым положением, в котором нижний конец первой бурильной трубы и верхний конец второй бурильной трубы разделены зазором заданной величины. Альтернативно вертикальное положение может быть вторым положением, в котором верхний конец первой бурильной трубы проходит над полом буровой установки на заданную высоту подъема.

В дополнительном варианте контроллер может быть выполнен для подъема первой бурильной трубы так, чтобы верхний конец второй бурильной трубы проходил над полом буровой установки на заданную высоту подъема.

Дополнительные варианты выполнения изобретения раскрыты ниже в описании изобретения.

Краткое описание чертежей

В данном описании раскрыт предпочтительный вариант осуществления изобретения со ссылками на прилагаемые чертежи, на которых изображено следующее.

На фиг.1 показана последовательность этапов варианта способа спуска в скважину согласно настоящему изобретению.

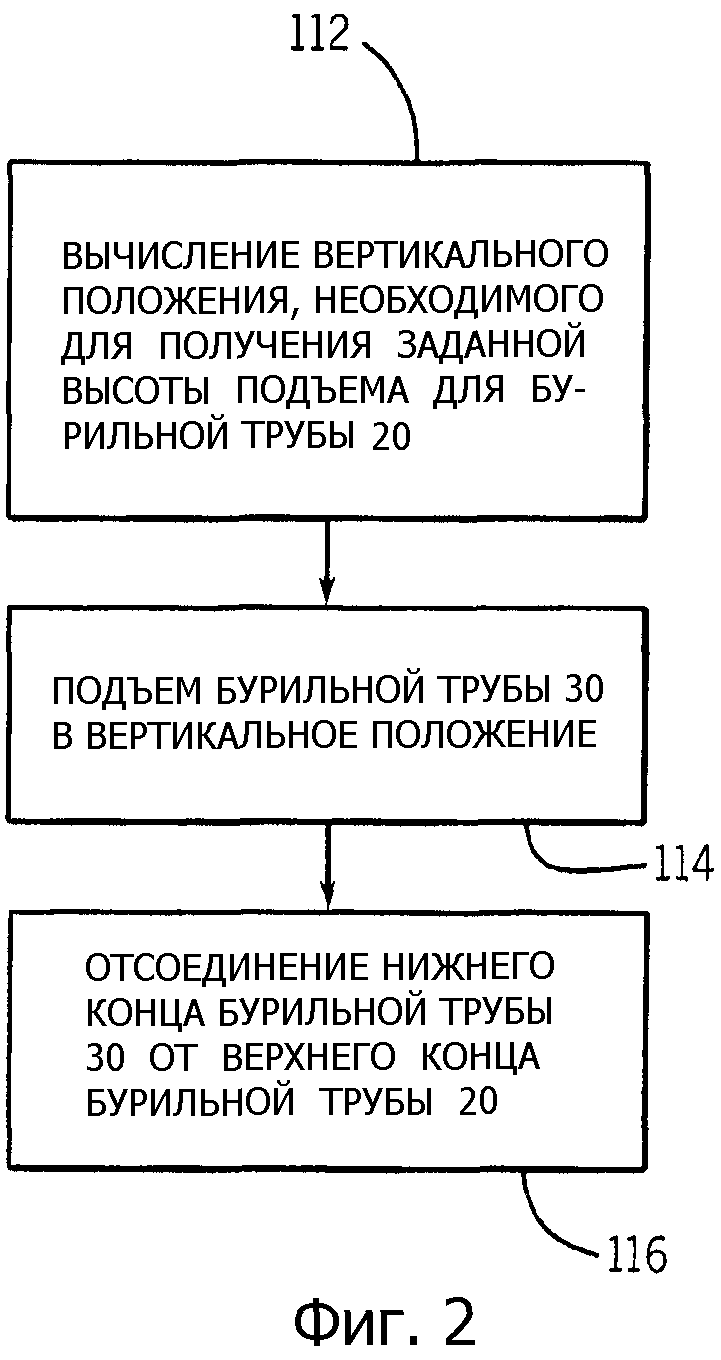

На фиг.2 показана последовательность этапов варианта способа подъема из скважины согласно настоящему изобретению.

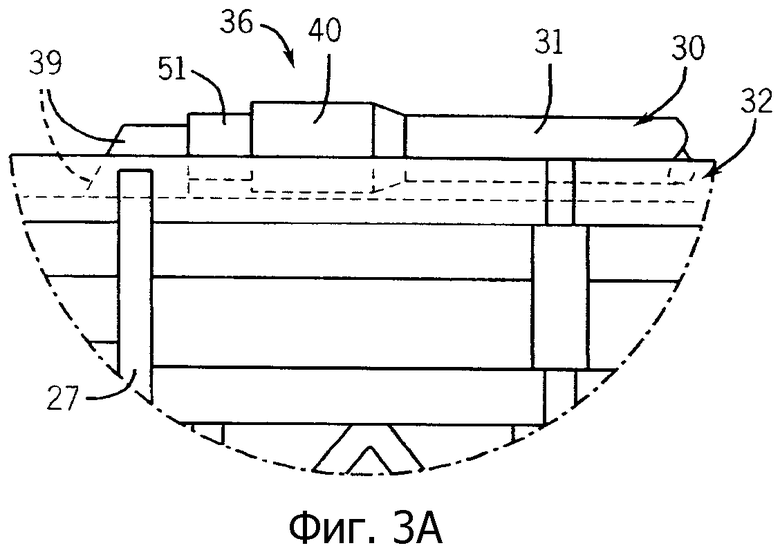

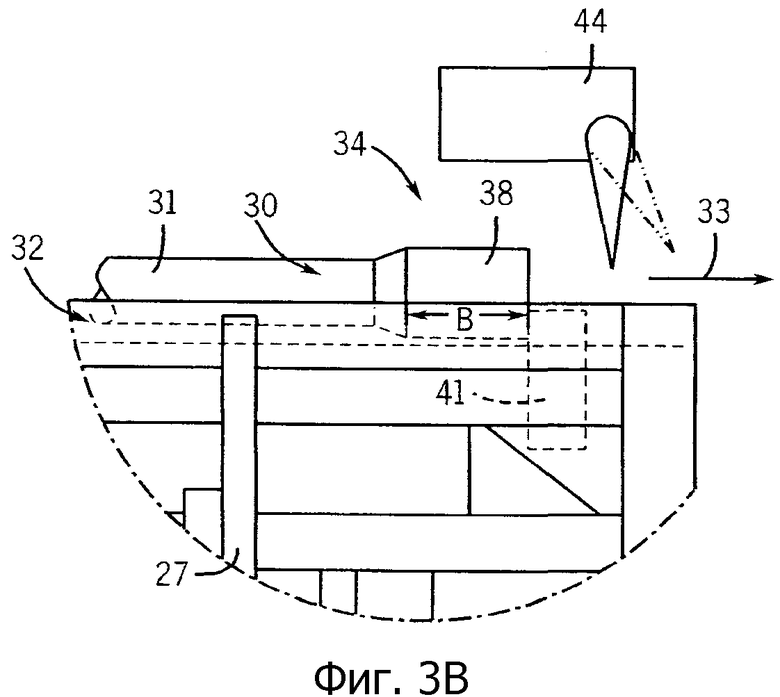

На фиг.3 схематично показан вариант системы для проведения спускоподъемных операций на буровой установке.

На фиг.3А показано сечение по линии А-А на фиг.3.

На фиг.3В показано сечение по линии В-В на фиг.3.

На фиг.4 показан вариант системы с фиг.3, в которой бурильную трубу для спускоподъемных операций поднимают на буровую установку.

На фиг.5 показан вид системы с фиг.4, в которой бурильная труба поднята над бурильной колонной на величину зазора.

На фиг.6 показан подробный вид буровой установки с фиг.5 с подъемным устройством в верхнем положении.

На фиг.7 показан вид установки с фиг.5 с подъемным устройством в нижнем положении, в котором бурильная труба проходит над полом буровой установки на высоту подъема.

Подробное описание изобретения

В следующем описании некоторые термины использованы для краткости, ясности и лучшего понимания. При этом, не накладываются ненужные ограничения предшествующего уровня техники, поскольку такие термины используются только для целей описания и предназначены для широкого толкования. Различные системы и этапы способа, раскрытые в данном описании, можно использовать индивидуально или в комбинации с другими системами и этапами способа. Следует считать, что различные эквиваленты, альтернативы и модификации являются возможными в объеме прилагаемой формулы изобретения.

На фиг.1 и 2 показаны этапы вариантов способа проведения спуска в скважину согласно настоящему изобретению и подъема из скважины согласно настоящему изобретению, соответственно. Этапы, показанные на фиг.1 и 2, ниже описаны со ссылкой на фиг.3-7.

На фиг.3 схематично показан вариант системы для проведения этапов способа, показанных на фиг.1 и 2.

Буровая установка 10 включает в себя обычную рамную конструкцию 12 и обычную рамную конструкцию 14 вышки. Конструкция 12 образует пол 16 буровой установки с роторным столом (не показан), установленным над скважиной 15, подлежащей бурению в грунте 17. Конструкция 14 вышки установлена над полом 16. Бурильная колонна 18 выступает из скважины 15 и содержит верхнюю бурильную трубу 20 с верхним концом 22, выступающим над полом 16 на заданную высоту S подъема. Бурильная труба 20 удерживается в показанном положении обычным средством, таким, например, как клиновой захват для труб (не показан). Верхний конец 22 трубы 20 включает в себя обычный бурильный замок 24 (например, «замковую муфту»), имеющий больший внешний диаметр, чем внешний диаметр корпуса 23 бурильной трубы 20. Бурильный замок 24 выполнен с возможностью стыковки и разъемного соединения с соответствующим бурильным замком (например «замковым ниппелем» 40) на другой бурильной трубе (например, трубе 30), как будет описано дополнительно ниже. Конструкция 14 вышки несет подъемное устройство 26, имеющее, например, талевый блок и зажим, выполненное с возможностью перемещения вверх и вниз над верхним концом бурильной колонны 18. Подъемное устройство 26 выполнено с возможностью присоединения к новой бурильной трубе (например, трубе 30), подлежащей соединению с верхним концом 22 бурильной колонны 18, как будет рассмотрено дополнительно ниже.

Автоматизированная подъемная рама или приемный мост 27 размещен вблизи буровой установки 10 и содержит подъемный механизм 28 для подъема бурильных труб для наращивания бурильной колонны 18. В показанном варианте бурильная труба 30, предназначенная для спускоподъемных операций, установлена в паз 32 (фиг.3А и 3В) на приемном мосту 27. Бурильная труба 30 имеет первый, верхний конец 34 и второй, нижний конец 36, каждый из которых имеет обычные бурильные замки 38, 40, соответственно, соединенные с ней и выполненные аналогично описанным выше. Обычно, бурильный замок 38 имеет замковую муфту, а бурильный замок 40 имеет замковый ниппель 51. Стопорное устройство 41 (фиг.3В), которое может альтернативно представлять собой фиксатор или т.п., установлено в пазу 32 на одном конце подъемного механизма 28. Скользящий башмак 39 (фиг.3А) или т.п. расположен в пазу 32 на другом конце подъемного механизма 28. Контактный датчик 44 (фиг.3В) или т.п. измерительный прибор установлен вблизи конца 34 бурильной трубы 20 так, чтобы входить в контакт с увеличенным внешним диаметром трубного замка 38, увеличенным внешним диаметром трубного замка 40 и меньшим внешним диаметром ниппеля 51, как будет описано дополнительно ниже.

Система содержит контроллер 42, содержащий запоминающее устройство и программируемое компьютерное логическое устройство, схематично показанный на фиг.3, 4, 5 и 7. Контроллер 42 выполнен с возможностью управления обычными механизмами, связанными с буровой установкой 10 для бурения скважины 15, и выполнения спускоподъемных операций, как описано в данном документе. Контроллер 42 схематично показан в виде коробки, но он может быть выполнен различными способами и может включать в себя отдельные устройства контроллера, размещенные отдельно друг от друга. В одном варианте одна часть контроллера 42 может быть размещена на полу 16 и выполнена с возможностью управления всеми механизмами буровой установки. Вторая часть контроллера 42 может быть размещена вне пола 16 и выполнена с возможностью управления подъемным механизмом 28, сохранения параметров длины бурильных труб для спускоподъемных операций и передачи соответствующих данных в первую часть контроллера 42. Одной или несколькими частями контроллера 42 могут управляться подъемный механизм 28, подъемное устройство 26, такое как показанный подъемный блок с зажимом и талевым блоком, механизм соединения/отсоединения, такой как автоматизированный трубный ключ, трубные ключи или т.п. (не показано), и/или клиновой захват (не показан) для удержания самой верхней трубы (например, трубы 20) в бурильной колонне 18 на месте.

Одно или несколько входных устройств 44 пользователя, таких как клавиатура или т.п., можно также включить в состав оборудования для обеспечения ввода команд пользователя и связанных с ними данных в контроллер 42 через один или несколько каналов 43 связи. Альтернативно, ввод команд и данные можно передавать на контроллер 42 через проводной или беспроводной канал 46 данных, соединенный с измерительным оборудованием или другими устройствами контроллера или частями контроллера 42. Выходные данные от контроллера 42 на описанные выше механизмы можно передавать, например, через проводной или беспроводной канал 48 передачи данных.

Система, показанная на фиг.3 и 4, способна поднимать и нести трубу 30 вертикально, в поднятом положении Р1 (фиг.5) на конструкции 14 вышки согласно обычной технологии. Например, система может включать в себя подъемный механизм 28, который может содержать наклонный или трубный желоб с гидроприводом и подъемное устройство 26 с талевым блоком и зажимом, выполненным с возможностью соединения с корпусом 31 бурильной трубы 30 и его охвата сразу под трубным замком 38. После подъема подъемного механизма 28 подъемное устройство 26 фиксируется на корпусе трубы 30. После этого, подъемное устройство 26 поднимают в показанное положение по вертикали, и вес бурильной трубы 30 обуславливает соединение увеличенного внешнего диаметра трубного замка 38 с зажимом с отверстием меньшего диаметра, таким образом поддерживая бурильную трубу 30 в вертикальном положении Р1 (фиг.5). Вместе с тем, следует понимать, что способы и системы, описанные в данном документе, также являются применимыми в других обычных системах подъема и поддержания бурильных труб в вертикальном положении. То есть, показанные конструкции, такие как подъемный механизм 28, подъемное устройство 26 и буровая установка 10 показаны только с иллюстративными целями.

На этапе 100 варианта способа (фиг.1), бурильная труба 30 перекатывается в паз 32 приемного моста 27. Скользящий башмак 39 приводят в действие для поджатия бурильной трубы 30 к стопорному механизму 41 в направлении стрелки 33. После установки бурильной трубы 30 между скользящим башмаком 39 и стопорным механизмом 41 расстояние между скользящим башмаком 39 и стопорным механизмом 41 становится равным первому измеренному параметру А длины бурильной трубы 30, которая в данном варианте является полной длиной, то есть длиной от верхнего конца 34 до нижнего конца 36 бурильной трубы 30. Можно использовать альтернативное обычное средство выполнения данного измерения, такое, например, как использующее оптические, лазерные датчики, датчики перемещения и/или т.п.

В показанном варианте этап 100 также содержит измерение дополнительных параметров длины бурильной трубы 30, а именно, длины В трубного замка 38 и длины Р замкового ниппеля 51 (фиг.3В). Стопорный механизм 41 удаляют из паза 32 и включают в работу скользящий башмак 39, проталкивающий бурильную трубу 30 вдоль паза 32 к буровой установке 10 в направлении стрелки 33. При прохождении бурильной трубой 30 контактного датчика 44 увеличенный диаметр трубного замка 38 зацепляет контактный датчик 44 и приводит его в действие. Конкретно, контактный датчик 44 включается в работу при зацеплении трубного замка 38 и выключается из работы при расцеплении с трубным замком 38, когда скользящий башмак 39 проталкивает бурильную трубу 30 в направлении стрелки 33. Аналогичный процесс можно также использовать для измерения длины бурильного замка 40 и длины Р замкового ниппеля 51 в бурильном замке 40. Контактный датчик 44 является обычным устройством, таким как счетчик ходов, прибором неконтактного действия, выполненным с возможностью измерения расстояния между включениями в работу, выполняемыми зацеплением и расцеплением с большим внешним диаметром трубного замка 38, расстояния, которое коррелирует с полной длиной В (фиг.3В) бурильного замка 38. Измерение длины В бурильного замка 38 можно выполнять многими другими альтернативными устройствами и способами, таким как оптические, лазерные или с использованием датчиков перемещения и/или т.п. Контактный датчик 44 или другое измерительное устройство аналогично выполнено с возможностью измерения длины бурильного замка 40 и длины Р замкового ниппеля 51.

После завершения измерений этапа 100 измеренные значения, то есть, А, В, Р, передаются в контроллер 42, например, через устройство 44 ввода данных или канал 46 передачи данных.

На этапе 102 (фиг. 1) вычисляется высота D, необходимая для подъема бурильной трубы 30 над полом 16 буровой установки в положение, в котором достигается заданная величина зазора С между нижним концом 36 бурильной трубы 30 и верхним концом 22 бурильной трубы 20. В варианте, показанном на фиг. 5 и 6, измеренные параметры А, В, Р длины и высоты S подъема вводят в контроллер 42 через канал 46 передачи данных или устройство 44 ввода данных пользователя. Затем контроллер 42 вычисляет на основании параметров А, В, Р длины и высоты S подъема высоту D (фиг. 6), необходимую для подъема бурильной трубы 30 над полом 16 буровой установки, чтобы нижний конец 36 бурильной трубы 30 и верхний конец 22 бурильной трубы 20 были разделены зазором С заданной величины.

В данном варианте вычисление высоты D выполняют в два этапа (с управлением в режиме реального времени контроллером 42). На первом этапе длину В бурильного замка 20 вычитают из общей длины А трубы 30 для определения длины Е свободного подвешивания. Длину Е затем прибавляют к величине необходимого зазора С и к высоте S подъема для получения высоты D. В форме уравнения, данное логическое построение представлено следующим:

Е=А-В

D=Е+С+S

На этапе 104 (фиг.1) бурильную трубу 30 поднимают на вычисленную высоту D для получения величины зазора С. В варианте, показанном на фиг.4 и 5, контроллер 42 осуществляет передачу данных на подъемный механизм 28 для включения в работу подъемного механизма 28 и подъема бурильной трубы 30 в положение вблизи подъемного устройства 26. Затем контроллер 42 включает в работу подъемное устройство 26 для захвата корпуса 31 бурильной трубы 30 и подъема подъемного устройства 26 в верхнее положение Р1 (фиг.6) и, таким образом, подъема верхнего конца 34 бурильной трубы 30 на высоту D. Таким образом, как показано на фиг.6, бурильную трубу 30 перемещают в верхнее положение Р1, в котором существует необходимая величина зазора С между верхним концом 22 бурильной трубы 20 и нижним концом 36 бурильной трубы 30.

На этапе 106 (фиг.1) соединяют верхний конец 22 бурильной трубы 20 и нижний конец 36 бурильной трубы 30. Этот этап можно выполнять с помощью обычного механизма соединения/отсоединения, такого как автоматизированный трубный ключ, трубных ключей или т.п., установленных на осевой линии скважины для соединения и скрепления вместе верхнего конца 22 бурильной трубы 20 и нижнего конца 36 бурильной трубы 30. В предпочтительном варианте осуществления контроллер 42 выполнен с возможностью передачи данных и управления механизмом соединения/отсоединения. В отличие от обычных способов, управление работой механизма соединения/отсоединения без применения ручного труда является возможным, поскольку контроллер 42 работает на основе измерений А, В и высоты S подъема для обеспечения получения заданной величины зазора С и подтверждения того, что высота S подъема всегда является постоянной и находится в пределах рабочих параметров механизма соединения/отсоединения. Это обеспечивает работу механизма соединения/отсоединения только на одной осевой линии, с перемещением каждый раз на фиксированное расстояние, обеспечивая его интеграцию в автоматизированную последовательность операций, осуществляемую контроллером 42.

На этапе 107 (фиг.1) контроллер вычисляет положение Н (не показано на чертежах) подъемного устройства 26 после соединения бурильных труб 20, 30. В предпочтительном варианте контроллер 42 выполнен с возможностью расчета данной величины посредством прибавления высоты S подъема к длине Е свободного подвешивания и вычитания измеренной длины Р замкового ниппеля для конкретного замкового ниппеля 51, относящегося к бурильной трубе 30. В форме уравнения, данное логическое построение представлено следующим:

Н=S+Е-Р

На этапе 108 (фиг.1) для верхнего конца 36 бурильной трубы 30 вычисляют расстояние F, необходимое для перемещения бурильной трубы 30 вниз в нижнее положение Р2 (фиг.7), в котором существует заданная высота S подъема. В показанном на фиг.7 варианте расчет данного расстояния выполняют вычитанием отметки Р2 нижнего положения подъемного устройства 26 из отметки Р1 его верхнего положения. Первоначальная отметка Р1 верхнего положения, как показано на фиг.6 для подъемного устройства 26, составляет Р1=Е+С+S, тогда как финальная отметка Р2 нижнего положения, требуемая для поддержания постоянной высоты S подъема, составляет Р2=S-В. Расстояние F, необходимое для перемещения бурильной трубы 30, следовательно составляет разность между отметками в данных двух положениях, выраженную как:

F=Е+С+S-(S-В)

F=Е+С+В

F=А+С

Альтернативно, можно определить отметку точки прикрепления талевого блока, связанного с подъемным устройством 26, к корпусу 31 бурильной трубы 30. Таким образом, можно определить необходимое положение талевого блока и бурильной трубы 30 в вертикальном направлении. В данном варианте отметку точки G остановки можно рассчитать вычитанием длины В трубного замка из высоты S подъема. В форме уравнения, данное логическое построение представлено следующим:

G=S-В

На этапе 110 (фиг.1) буровую установку 10 приводят в действие для перемещения бурильной трубы 30 на вычисленное расстояние F или перемещения механизма в положение на отметке G. В показанном варианте контроллер 42 осуществляет передачу данных и управляет механизмом клинового захвата (не показано) для высвобождения бурильной колонны 18 и управляет оборудованием бурения для дополнительного перемещения в ствол 14 скважины. Когда подъемное устройство 26 достигает точки G остановки (или когда бурильная труба проходит расстояние F бурения), контроллер 42 обуславливает прекращение перемещения и повторную фиксацию механизмом клинового захвата (не показано) бурильной колонны 18 и ее удержание в неподвижном положении. Как показано на фиг.7, бурильная труба 30 установлена в положение с заданной высотой S подъема, предусматривающее повторение описанного выше процесса спуска в ствол скважины.

В следующей таблице даны выходные данные, являющиеся примером способа спускоподъемных операций пяти бурильных труб, имеющих отличающиеся параметры длины.

замка

концами БТ

зазора

Описанные выше этапы способа также создают возможность подъема бурильной колонны 18 из ствола 15 скважины так, чтобы точка отсоединения каждой бурильной трубы в бурильной колонне последовательно устанавливалась на заданной высоте S подъема, таким образом, исключая необходимость ручного управления механизмом клинового захвата и механизмом соединения/отсоединения. В показанном примере контроллер 42 выполнен с возможностью расчета расстояния извлечения, необходимого для перемещения из скважины самой верхней бурильной трубы (в данном случае бурильной трубы 30), чтобы верхний конец 34 бурильной трубы 30 выступал над полом 16 на заданную высоту S подъема. В действии контроллер 42 использует ввод данных во время спуска в скважину для создания базы статистики длин компонентов бурильной колонны и использует базу на основе подхода «последней спускают, первой поднимают» при подъеме из скважины для перемещения подъемного устройства 26 на заранее рассчитанную высоту, обеспечивающую поддержание постоянной высоты подъема следующей бурильной трубы. В показанном варианте контроллер 42 использует расчетную отметку Н положения подъемного механизма 26 для подъема бурильной колонны 18.

На этапе 116 (фиг.2), верхний конец 22 бурильной трубы 20 и нижний конец 36 бурильной трубы 30 могут разъединять. Данный этап можно выполнять обычным механизмом соединения/отсоединения, таким как автоматизированный трубный ключ, трубными ключами и/или т.п., расположенными на осевой линии скважины для сцепления с верхним концом 22 бурильной трубы 20 и нижним концом 36 бурильной трубы 30 и соединения/отсоединения труб. Как описано выше, контроллер 42 может быть выполнен для передачи данных и управления механизма соединения/отсоединения, таким образом, исключая вмешательства человека в управление. Автоматизированному трубному ключу будет необходимо перемещаться только вдоль одной осевой линии, что обеспечивает его интеграцию в процесс автоматизации.

Описанные выше этапы можно продолжать повторять для спуска в скважину 15 и подъема из скважины 15.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБЫ МАНИПУЛЯЦИИ ТРУБНЫМИ ЭЛЕМЕНТАМИ | 2009 |

|

RU2470137C2 |

| БУРОВАЯ УСТАНОВКА С ВЫСОКОЙ СКОРОСТЬЮ СПУСКО-ПОДЪЕМНЫХ ОПЕРАЦИЙ | 2016 |

|

RU2726691C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СПУСКА И ПОДЪЕМА БУРИЛЬНОЙ КОЛОННЫ В СКВАЖИНЕ | 2010 |

|

RU2544192C2 |

| ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ СПУСКА-ПОДЪЕМА ТРУБ | 2018 |

|

RU2774268C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ТРУБ | 2006 |

|

RU2405907C2 |

| Подводный буровой модуль | 2017 |

|

RU2669596C1 |

| СПУСКОПОДЪЕМНОЕ УСТРОЙСТВО И СПОСОБ СПУСКА ТРУБНОЙ КОЛОННЫ В СКВАЖИНУ И ПОДЪЕМА УКАЗАННОЙ ТРУБНОЙ КОЛОННЫ ИЗ СКВАЖИНЫ | 2013 |

|

RU2598658C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ПОДАЧИ ТРУБ | 2016 |

|

RU2726780C2 |

| ПОДВОДНЫЙ ТРУБНЫЙ МАНИПУЛЯТОР | 2020 |

|

RU2768525C2 |

| СИСТЕМА И СПОСОБ КОЛОНКОВОГО БУРЕНИЯ СО СЪЕМНЫМ КЕРНОПРИЕМНИКОМ | 2009 |

|

RU2493348C2 |

Группа изобретений относится к способу и системам для проведения спускоподъемных операций на полу буровой установки, размещенной над скважиной. Способ проведения спускоподъемных операций включает в себя этапы, на которых: измеряют, посредством измерительного устройства, параметры длины первой бурильной трубы, принимают параметры длины первой трубы и высоты подъема второй трубы в контроллере, вычисляют посредством контроллера на основе полученных данных вертикальное положение, в которое необходимо перевести первую трубу. Управление механизмами для расположения первой бурильной трубы по высоте над и в вертикальном выравнивании с бурильной колонной выполняется посредством контроллера. Далее соединяют первую бурильную трубу с самой верхней бурильной трубой в колонне и располагают колонну в скважине. Система для проведения спускоподъемных операций с буровыми трубами в первом исполнении содержит измерительное устройство, контроллер. Контроллер функционально соединен с измерительным устройством и выполнен с возможностью управления измерительным устройством. Контроллер выполнен с возможностью приема измеренных параметров и вычисления необходимого положения бурильной трубы над колонной. Контроллер дополнительно выполнен с возможностью управления механизмами перемещения трубы. В другом исполнении система для проведения спускоподъемных операций, кроме указанного, содержит приемный стол для расположения первой трубы, на котором содержится скользящий башмак и стопор. Скользящий башмак выполнен с возможностью проталкивания первой трубы к стопору. А измерительное устройство содержит контактный датчик и определяет расстояние между скользящим башмаком и стопором. 3 н. и 26 з.п. ф-лы, 1 табл., 7 ил.

1. Способ проведения спускоподъемных операций для трубы на полу буровой установки, расположенной над скважиной, при котором бурильная колонна продолжается над скважиной и содержит последовательность соединенных бурильных труб, причем самая верхняя бурильная труба из последовательности имеет верхний конец, продолжающийся над полом буровой установки на высоту подъема, при этом способ включает в себя этапы, на которых: измеряют посредством измерительного устройства, функционально соединенного с и управляемого контроллером, параметры длины первой бурильной трубы, разделенной с и невыровненной с бурильной колонной, принимают в контроллере параметры длины, вычисляют посредством контроллера и на основании по меньшей мере параметров длины первой бурильной трубы и высоты подъема первое вертикальное положение, в котором необходимо расположить первую бурильную трубу по высоте и в вертикальном выравнивании с бурильной колонной для достижения заданного расстояния зазора между нижним концом первой бурильной трубы и верхним концом самой верхней бурильной трубы в бурильной колонне, управляют механизмами посредством контроллера для расположения первой трубы по высоте над и в вертикальном выравнивании с бурильной колонной в первом вертикальном положении, соединяют первую бурильную трубу с самой верхней бурильной трубой в бурильной колонне и располагают бурильную колонну в скважине.

2. Способ по п.1, включающий в себя этап, на котором вычисляют второе вертикальное положение первой бурильной трубы, связанное с соединением первой бурильной трубы и самой верхней бурильной трубы в бурильной колонне.

3. Способ по п.2, включающий в себя этап, на котором опускают первую бурильную трубу во второе вертикальное положение.

4. Способ по п.3, включающий в себя этап, на котором соединяют первую бурильную трубу и самую верхнюю бурильную трубу в бурильной колонне.

5. Способ по п.4, включающий в себя этапы, на которых вычисляют на основании по меньшей мере параметров длины первой бурильной трубы и высоты подъема третье вертикальное положение, в котором верхний конец первой бурильной трубы продолжается над полом буровой установки на высоту подъема, и опускают бурильную колонну в скважину до тех пор, пока верхний конец первой бурильной трубы не будет продолжаться над полом буровой установки на высоту подъема.

6. Способ по п.5, включающий в себя этап, на котором хранят первое, второе и третье вертикальное положение в контроллере.

7. Способ по п.6, включающий в себя этапы, на которых управляют механизмами посредством контроллера для подъема бурильной колонны над скважиной во второе вертикальное положение и отсоединяют первую бурильную трубу от самой верхней бурильной трубы в бурильной колонне.

8. Способ по п.5, включающий в себя этапы, на которых измеряют вторые параметры длины второй бурильной трубы, принимают в контроллере вторые параметры длины, управляют механизмами посредством контроллера для расположения второй трубы по высоте над и в вертикальном выравнивании с бурильной колонной в четвертом вертикальном положении, соединяют вторую бурильную трубу с верхним концом первой бурильной трубы, располагают бурильную колонну в скважине, вычисляют посредством контроллера и на основании по меньшей мере параметров длины второй бурильной трубы и высоты подъема четвертое вертикальное положение, в котором необходимо расположить вторую бурильную трубу по высоте и в вертикальном выравнивании с бурильной колонной для достижения заданного расстояния зазора между нижним концом второй бурильной трубы и верхним концом первой бурильной трубы.

9. Способ по п.8, включающий в себя этапы, на которых вычисляют пятое вертикальное положение второй бурильной трубы, связанное с соединением второй бурильной трубы и первой бурильной трубы, и опускают вторую бурильную трубу в пятое вертикальное положение.

10. Способ по п.9, включающий в себя этап, на котором соединяют вторую бурильную трубу и первую бурильную трубу.

11. Способ по п.10, включающий в себя этапы, на которых вычисляют на основании по меньшей мере вторых параметров длины второй бурильной трубы и высоты подъема шестое вертикальное положение, в котором верхний конец второй бурильной трубы продолжается над полом буровой установки на высоту подъема, и опускают бурильную колонну в скважину до тех пор, пока верхний конец второй бурильной колонны не будет продолжаться над полом буровой установки на высоту подъема.

12. Способ по п.1, включающий в себя этапы, на которых вычисляют множество различных параметров длины первой бурильной трубы и вычисляют на основании по меньшей мере множества различных параметров длины и высоты подъема первое вертикальное положение, в котором существует заданное расстояние зазора между первой бурильной трубой и верхним концом самой верхней бурильной трубы в бурильной колонне.

13. Способ по п.12, при котором верхний конец первой бурильной трубы содержит трубный замок, причем множество различных параметров длины первой бурильной трубы содержит длину первой бурильной трубы и длину трубного замка.

14. Способ по п.13, при котором нижний конец первой бурильной трубы содержит замковый ниппель, причем множество различных параметров длины первой бурильной трубы содержит длину замкового ниппеля.

15. Способ по п.1, при котором измерительное устройство выполнено на подъемном механизме.

16. Способ по п.15, в котором осуществляют работу измерительного устройства на подъемном механизме.

17. Способ по п.16, включающий в себя этап, на котором располагают первую бурильную трубу на приемном столе, выполненном на подъемном механизме так, что первая бурильная труба расположена, по существу, в горизонтальном положении.

18. Способ по п.17, включающий в себя этап, на котором используют скользящий башмак для проталкивания первой бурильной трубы к стопору, расположенному на приемном столе, при этом измерительное устройство определяет расстояние между скользящим башмаком и стопором для определения параметров длины первой бурильной трубы.

19. Способ по п.18, включающий в себя этап, на котором поднимают первую бурильную трубу в положение вблизи подъемного устройства.

20. Способ по п.19, включающий в себя этап, на котором перемещают первую бурильную трубу из первого горизонтального положения в первое вертикальное положение.

21. Система для проведения спускоподъемных операций для трубы на полу буровой установки, расположенной над скважиной, в которой бурильная колонна продолжается над скважиной и содержит последовательность соединенных бурильных труб, причем самая верхняя бурильная труба из последовательности имеет верхний конец, продолжающийся над полом буровой установки на высоту подъема, при этом система содержит: измерительное устройство, контроллер, функционально соединенный с измерительным устройством и выполненный с возможностью управления измерительным устройством для измерения параметров длины первой бурильной трубы, разделенной с и невыровненной с бурильной колонной, при этом контроллер дополнительно выполнен с возможностью приема измеренных параметров длины и вычисления на основании параметров длины и высоты подъема первого вертикального положения, в котором необходимо расположить первую бурильную трубу по высоте и в вертикальном выравнивании с бурильной колонной для достижения заданного расстояния зазора между нижним концом первой бурильной трубы и верхним концом самой верхней бурильной трубы в бурильной колонне, и контроллер дополнительно выполнен с возможностью управления механизмами для расположения первой бурильной трубы в первом вертикальном положении.

22. Система по п.21, в которой измерительное устройство выполнено с возможностью измерения множества различных параметров длины первой бурильной трубы, при этом контроллер выполнен с возможностью приема множества различных параметров длины первой бурильной трубы и вычисления на основании по меньшей мере множества различных параметров длины и высоты подъема, первого вертикального положения.

23. Система по п.22, в которой верхний конец первой бурильной трубы содержит трубный замок, при этом множество различных параметров длины первой бурильной трубы содержит длину первой бурильной трубы от верхнего конца до нижнего конца и длину трубного замка.

24. Система по п.22, в которой нижний конец первой бурильной трубы содержит замковый ниппель, при этом множество различных параметров длины дополнительно содержит длину замкового ниппеля.

25. Система по п.21, содержащая приемный стол для расположения первой бурильной трубы.

26. Система по п.25, в которой измерительное устройство содержит контактный датчик, выполненный с возможностью взаимодействия с внешними поверхностями первой бурильной трубы для способствования измерению параметров длины.

27. Система для проведения спускоподъемных операций для трубы на полу буровой установки, расположенной над скважиной, в которой бурильная колонна продолжается над скважиной и содержит последовательность соединенных бурильных труб, причем самая верхняя бурильны труба из последовательности имеет верхний конец, продолжающийся над полом буровой установки на высоту подъема, при этом система содержит: измерительное устройство, выполненное с возможностью измерения параметров длины первой бурильной трубы из множества разделенных бурильных труб, контроллер, выполненный с возможностью приема измеренных параметров длины и вычисления на основании параметров длины и высоты подъема первого вертикального положения, в которое необходимо переместить первую бурильную трубу по высоте и в вертикальном выравнивании с бурильной колонной так, чтобы заданное расстояние зазора существенно между нижним концом первой бурильной трубы и верхним концом самой верхней бурильной трубы в бурильной колонне, причем контроллер дополнительно выполнен с возможностью управления механизмами для подъема первой бурильной трубы в первое вертикальное положение, и приемный стол для расположения первой бурильной трубы, при этом измерительное устройство содержит контактный датчик, выполненный с возможностью взаимодействия с внешними поверхностями первой бурильной трубы для способствования измерению параметров длины, и скользящий башмак и стопор на приемном столе, причем скользящий башмак выполнен с возможностью проталкивания первой бурильной трубы к стопору, при этом измерительное устройство определяет расстояние между скользящим башмаком и стопором для определения параметров длины первой бурильной трубы.

28. Система по п.27, в которой измерительное устройство выполнено с возможностью измерения множества различных параметров длины первой бурильной трубы, при это контроллер выполнен с возможностью приема множества различных параметров длины первой бурильной трубы и вычисления на основании по меньшей мере множества различных параметров длины и высоты подъема первого вертикального положения.

29. Система по п.28, в которой скользящий башмак выполнен с возможностью проталкивания первой бурильной трубы к контактному датчику для измерения контактным датчиком длины трубного замка на верхнем конце первой бурильной трубы, причем длина трубного замка на верхнем конце первой бурильной трубы содержит один из множества различных параметров длины первой бурильной трубы.

| US 4604724 А, 05.08.1986 | |||

| US 4748563 А, 31.05.1988 | |||

| WO 2007002878 A2, 04.01.2007 | |||

| Устройство оптимизации спуско-подъемных операций в бурении | 1987 |

|

SU1492030A1 |

| WO 2006128300 A1, 07.12.2006 | |||

| Узел горизонтального наращивания бурильной колонны | 1985 |

|

SU1281662A1 |

| Буровая установка | 1976 |

|

SU777199A1 |

| УНИВЕРСАЛЬНЫЕ ПЕРЕДВИЖНЫЕ СТЕЛЛАЖИ ДЛЯ НАКОПЛЕНИЯ И ВЫДАЧИ СКВАЖИННЫХ ТРУБ И НАСОСНЫХ ШТАНГ | 2000 |

|

RU2178507C2 |

| Устройство для измерения длины колонны труб, спускаемых в скважину | 1978 |

|

SU750046A1 |

Авторы

Даты

2014-01-27—Публикация

2009-12-01—Подача