Настоящая заявка испрашивает приоритет по предварительной патентной заявке США №61/092,110, поданной 27 августа 2008 года, которая полностью включена в настоящее описание путем ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству каталитической нейтрализации для двигателя внутреннего сгорания.

Уровень техники

Следующие абзацы не являются признанием того, что любые рассматриваемые в них вопросы являются предшествующим уровнем техники или частью знаний специалистов в данной области техники.

В патенте США №4,394,351, выданном Гасту раскрывается двойной монолитный каталитический нейтрализатор, в котором носители катализатора расположены по ходу потока спереди и сзади, сконструированный таким образом, что поток выхлопных газов неравномерно распределяется в передних областях каждого носителя, расположенным спереди по ходу, и концентрируется в центре подобных передних областей. В нейтрализаторе дополнительно имеется камера, расположенная между упомянутыми носителями катализатора. Воздухораспределительная трубка, открытый торец которой выполнен с возможностью его соединения с источником пульсирующей подачи воздуха, проходит через и поперек камеры, по существу, перпендикулярно выхлопным газам, проходящим между носителями, и оканчивается закрытым торцом. В трубке, находящейся внутри камеры, имеется множество отверстий разного размера, расположенных вдоль трубки для неравномерного распределения по камере подаваемого пульсирующего воздуха таким образом, чтобы в результате распределяемый поток воздуха соответствовал неравномерно распределяемым выхлопным газам. Разделители потока разнесены вдоль трубки и расположены, по существу, параллельно потоку выхлопных газов, проходящему между носителями, таким образом, что они делят камеру на множество разрозненных каналов, каждый из которых раскрывается в определенные отверстия для принятия лишь одной порции неравномерно распределенного пульсирующего воздуха и лишь одной порции неравномерно распределенных выхлопных газов, за счет чего обеспечивается неравномерное распределение воздушного потока между каналами пока выхлопные газы проходят между носителями, не позволяя выхлопным газам, которые не были смешаны надлежащим образом с пульсирующим воздухом, попадать на носитель катализатора, расположенный сзади по ходу потока, благодаря чему обеспечивается максимальная эффективность нейтрализации носителем катализатора, расположенным по ходу потока сзади.

В патенте США №5,578,277, выданном Уайту и др., раскрывается модульный каталитический нейтрализатор и глушитель, предназначенные для очистки выхлопных газов относительно крупного дизельного двигателя. Устройство включает в себя различные структурные элементы, которые установлены на пути потока выхлопных газов внутри корпуса, в котором имеется впускное и выпускное отверстия. Пластина, установленная внутри корпуса, делит его на впускную камеру и выпускную камеру. Множество банок каталитического нейтрализатора установлены поперек пластины между впускной камерой и выпускной камерой. Распределитель потока установлен внутри корпуса, по ходу потока спереди от банок каталитического нейтрализатора. Распределитель потока делит и направляет часть выхлопных газов на каждую банку каталитического нейтрализатора. Часть конструкции глушителя установлена внутри корпуса, между банками каталитического нейтрализатора и выпускным отверстием для снижения шумности выхлопов.

В патенте США №7,210,287, выданном Боландеру и др. раскрывается способ снижения количества вредных выбросов из устройства каталитической нейтрализации транспортного средства, устройство включает в себя, по меньшей мере, один каталитический нейтрализатор, причем у каждого, по меньшей мере, одного каталитического нейтрализатора имеется катализаторный блок, расположенный на определенном участке транспортного средства. Способ включает в себя направление выхлопных газов таким образом, чтобы они несколько раз проходили на определенном участке через, по меньшей мере, один катализаторный блок. Катализаторное устройство может ускорять реакции каталитической нейтрализации и за счет этого ускорять разжигание катализаторной системы.

Раскрытие изобретения

По одному из аспектов настоящего описания изобретения устройство каталитической нейтрализации, предназначенное для использования в выхлопной системе двигателя внутреннего сгорания, может включать в себя: корпус, который включает в себя впускное отверстие для газов и выпускное отверстие для газов; а также, по меньшей мере, один носитель катализатора, расположенный в корпусе, причем по меньшей мере, один носитель катализатора включает в себя каталитический материал и разделен на множество зон, каждая из зон образует, в целом, отдельный канал, соединяющий по текучей среде впускное и выпускное отверстия.

Устройство может дополнительно включать в себя, по меньшей мере, одну стенку, по меньшей мере, частично разделяющую множество зон. По меньшей мере, одна стенка может включать в себя изолирующий материал, препятствующий теплопередаче между зонами. Толщина изолирующего материала, находящегося между зонами, может варьироваться. Толщина изолирующего материала, находящегося между зонами может быть менее 10 мм. Изолирующий материал может включать в себя керамический волокнистый материал.

По меньшей мере, одна стенка может разделять зоны таким образом, чтобы, в целом, она не позволяла потоку газов проходить между смежными зонами. По меньшей мере, одна стенка может разделять зоны, по существу, по всей длине зон в направлении от впускного до выпускного отверстий. Зоны могут включать в себя центральную зону и, по меньшей мере, одну радиальную зону. По меньшей мере, одна стенка, определяющая центральную зону носителя от, по меньшей мере, одной радиальной зоны, может включать в себя, по меньшей мере, один соединительный участок.

По меньшей мере, один носитель катализатора может, по существу, заполнять корпус в радиальном направлении, перпендикулярном направлению потока газов, проходящему от впускного к выпускному отверстию. Зоны могут быть расположены, в целом, параллельно направлению потока газов, проходящему от впускного к выпускному отверстию. Площади сечения зон в плоскости, перпендикулярной направлению потока газов, проходящему от впускного к выпускному отверстию, могут варьироваться. Площади сечения центрально расположенных зон могут быть больше, чем у периферийно расположенных зон.

Формы сечения каждой из зон в плоскости, ортогональной направлению потока газов, могут быть схожими. Форма может выбираться из группы, состоящей из следующих форм: трапециевидной, прямоугольной, квадратной, треугольной, шестиугольной или круглой.

Количество каталитического материала в зонах может варьироваться. Например, количество каталитического материала в центральных зонах может быть больше, чем количество каталитического материала в периферийных зонах. Аналогичным образом площади каталитической поверхности зон, по меньшей мере, одного носителя могут варьироваться. Например, площади каталитической поверхности центральных зон могут быть больше, чем площади каталитической поверхности периферийных зон.

По одному из аспектов настоящего описания изобретения устройство каталитической нейтрализации, предназначенное для использования в выхлопной системе двигателя внутреннего сгорания, может включать в себя: корпус, который включает в себя впускное отверстие для газов и выпускное отверстие для газов; по меньшей мере, один носитель катализатора, расположенный в корпусе, причем, по меньшей мере, один носитель катализатора включает в себя каталитический материал и разделен на множество зон, которые расположены, в целом, параллельно направлению потока газов, проходящему от впускного к выпускному отверстию, каждая из зон образует, в целом, отдельный канал, соединяющий по текучей среде впускное и выпускное отверстия; а также, по меньшей мере, одну стенку, которая, по меньшей мере, частично разделяет множество зон, причем по меньшей мере, одна стенка разделяет зоны таким образом, чтобы, в целом, поток газов не мог проходить между смежными зонами, и по меньшей мере, одна стенка включает в себя изолирующий материал.

Способ снижения количества вредных выбросов из двигателя внутреннего сгорания может включать в себя получение устройства каталитической нейтрализации, подобного тому, которое описано выше, и соединение по текучей среде впускного отверстия устройства с потоком выхлопных газов, выходящих из двигателя.

По одному из аспектов настоящего описания изобретения способ снижения количества вредных выбросов из двигателя внутреннего сгорания может включать в себя: подачу потока выхлопных газов из двигателя внутреннего сгорания на, по меньшей мере, один носитель катализатора, имеющий множество зон, который включает находящейся в нем каталитический материал, причем зоны, по меньшей мере, частично отделены друг от друга таким образом, чтобы изолирующий материал, по меньшей мере, частично препятствовал теплопередаче между зонами, каждая зона определяет, в целом, отдельный канал; пропускание потока через множество зон, заставляя таким образом поток разделяться на множество отдельных потоков, отдельные потоки вступают в реакцию с каталитическим материалом носителя, создавая множество обработанных потоков; а также выведение обработанных потоков.

Другие аспекты и признаки раскрываемого здесь изобретения станут очевидны специалистам, обладающим рядовыми знаниями в данной области техники, после ознакомления со следующим описанием конкретных примеров, содержащихся в описании изобретения.

Краткое описание чертежей

Специалистам в данной области техники будет понятно, что чертежи, описываемые ниже, предлагаются исключительно в иллюстративных целях. Чертежи не преследуют целью каким-либо образом ограничить объем изобретения.

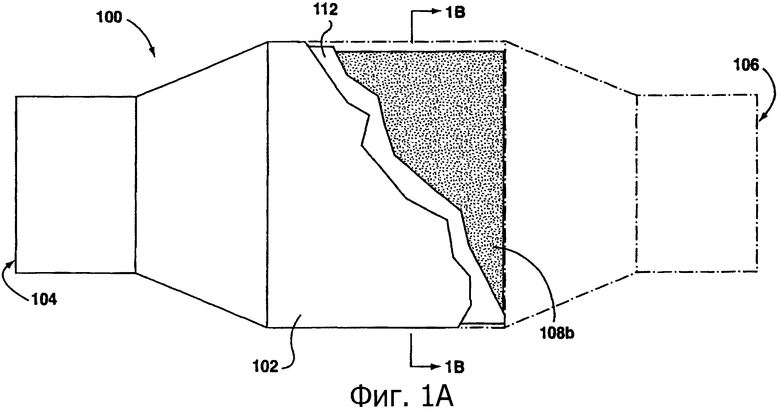

На фиг.1А показан вид с местным разрезом устройства сбоку;

На фиг.1В показан вид в сечении устройства по фиг.1 А;

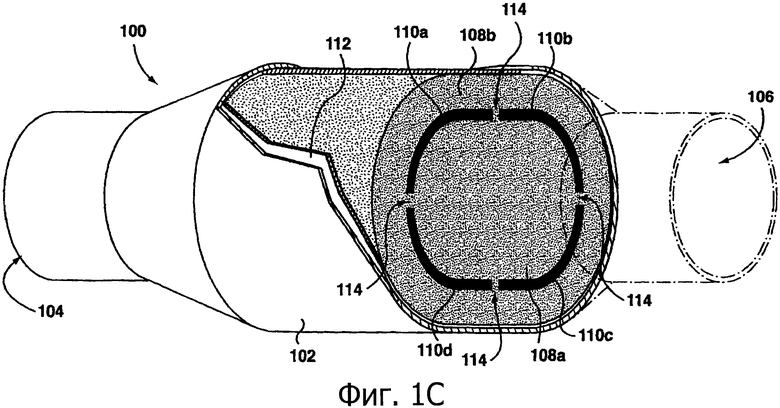

На фиг.1С показан вид с местным разрезом устройства по фиг.1А в перспективе;

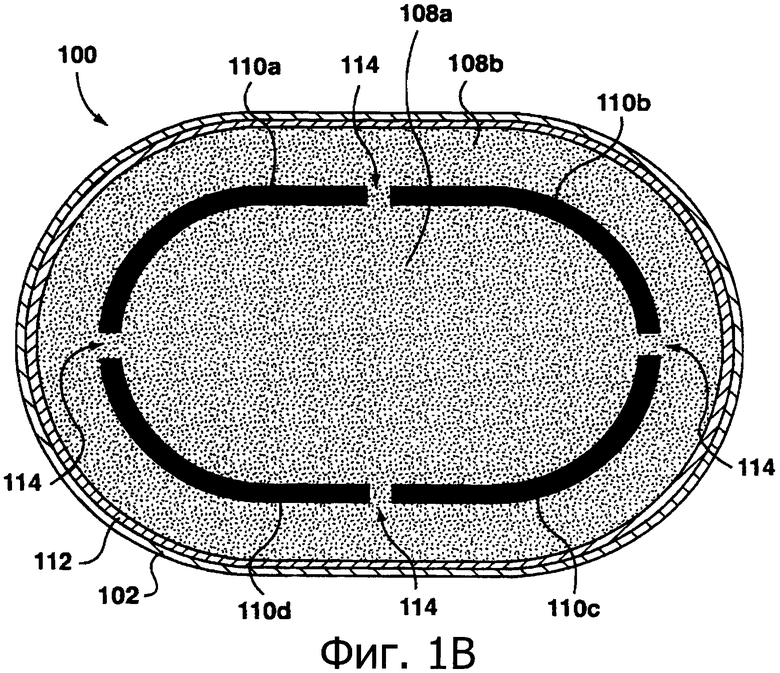

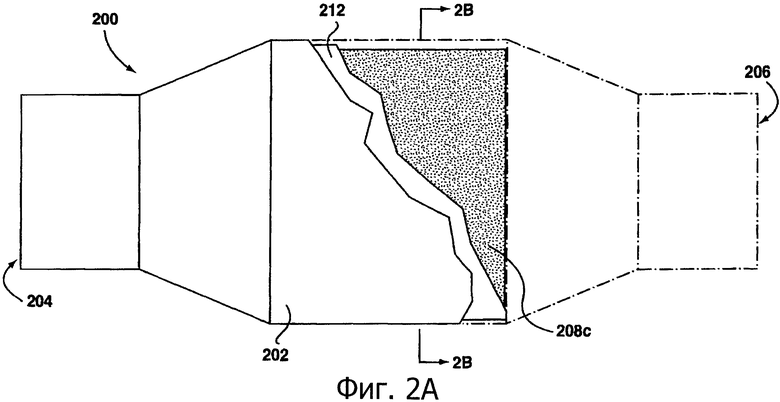

На фиг.2А показан вид с местным разрезом устройства сбоку;

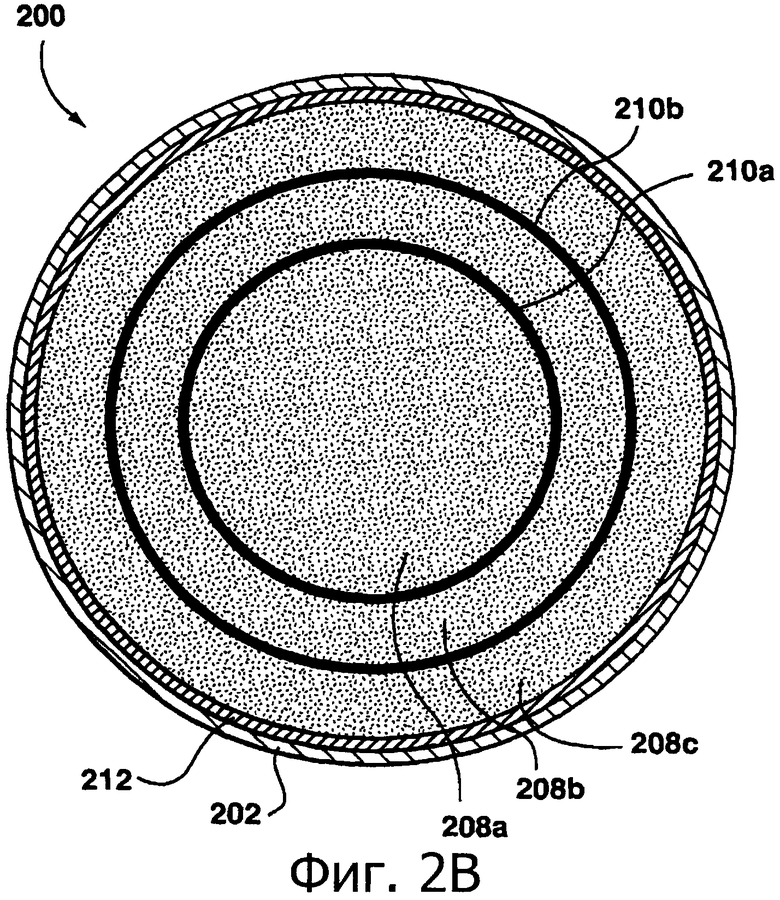

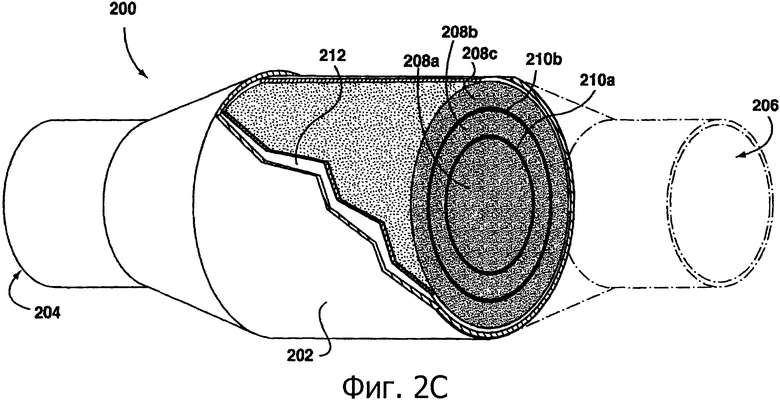

На фиг.2В показан вид в сечении устройства по фиг.2А;

На фиг.2С показан вид с местным разрезом устройства по фиг.2А в перспективе;

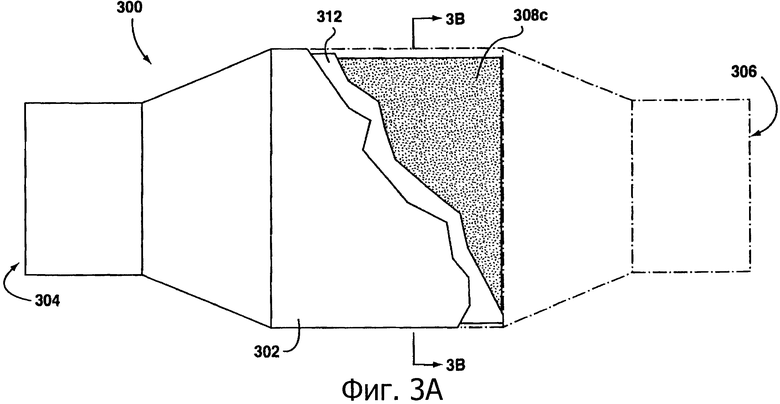

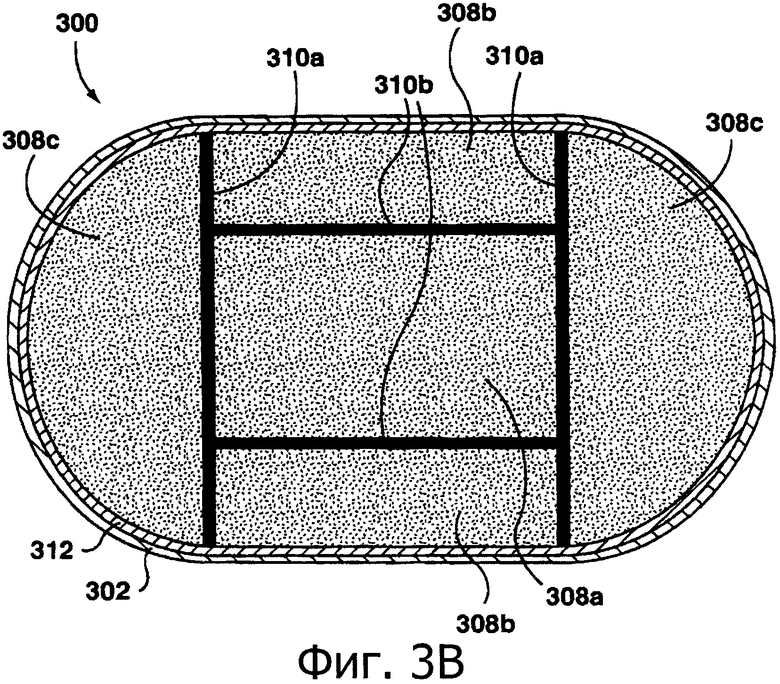

На фиг.3А показан вид с местным разрезом устройства сбоку;

На фиг.3В показан вид в сечении устройства по фиг.3А;

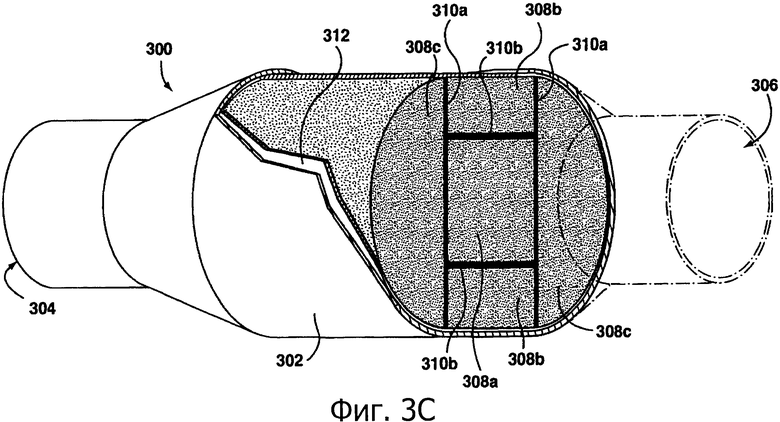

На фиг.3С показан вид с местным разрезом устройства по фиг.3А в перспективе;

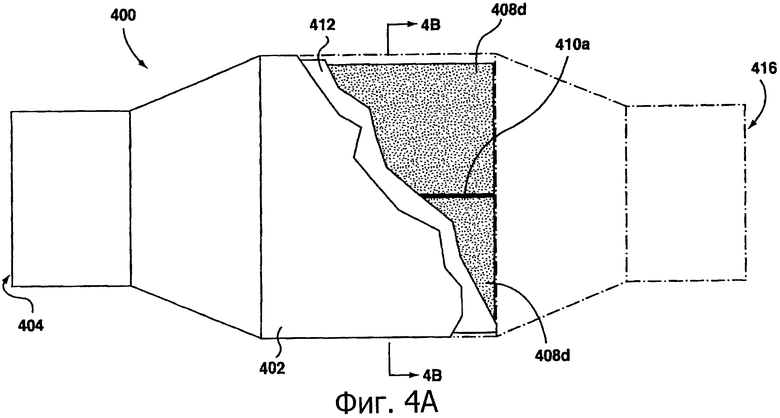

На фиг.4А показан вид с местным разрезом устройства сбоку;

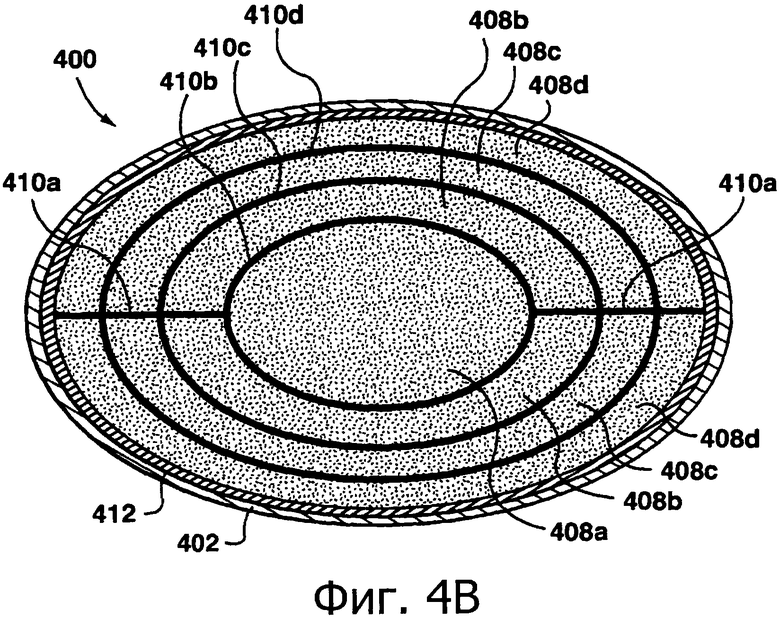

На фиг.4В показан вид в сечении устройства по фиг.4А;

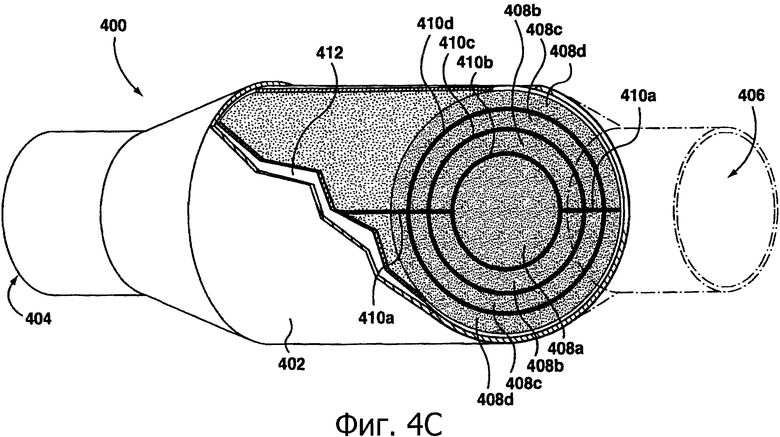

На фиг.4С показан вид с местным разрезом устройства по фиг.4А в перспективе;

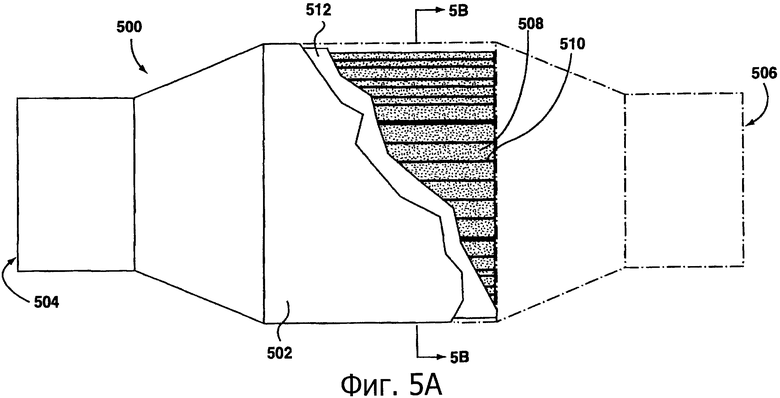

На фиг.5А показан вид с местным разрезом устройства сбоку;

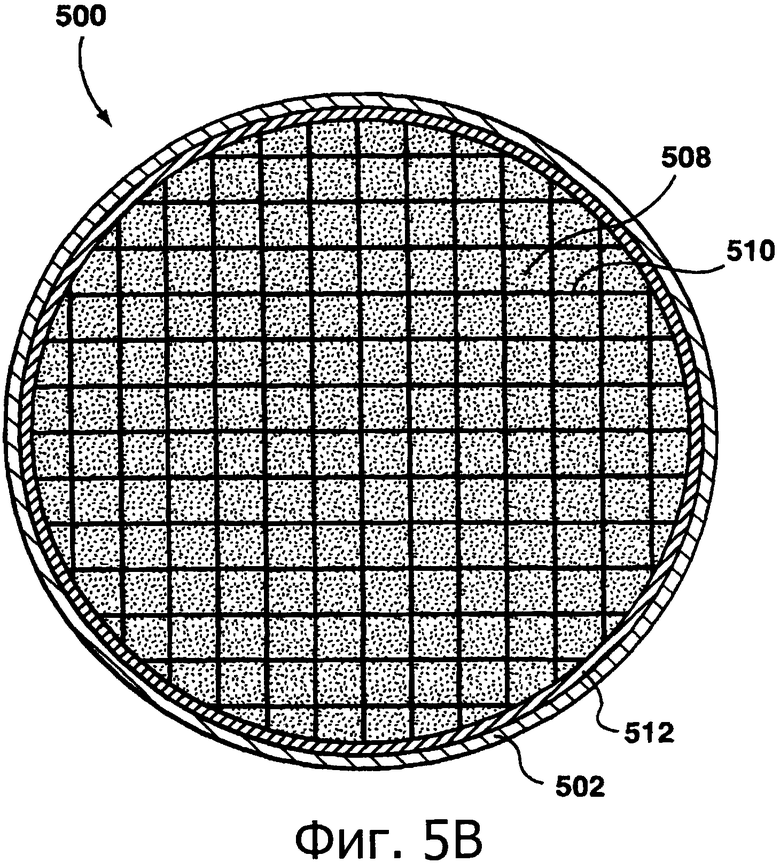

На фиг.5В показан вид в сечении устройства по фиг.5А;

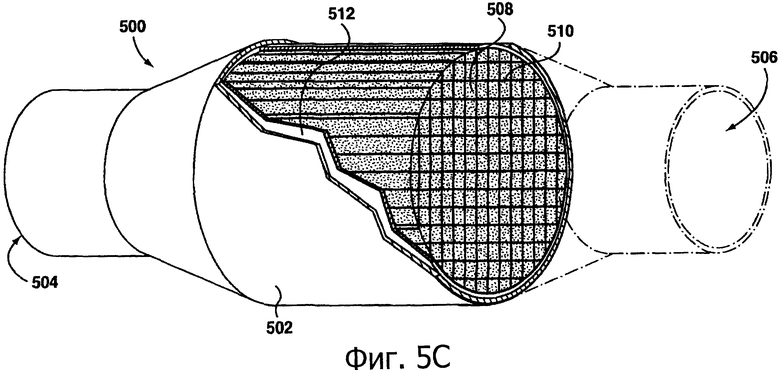

На фиг.5С показан вид с местным разрезом устройства по фиг.5А в перспективе;

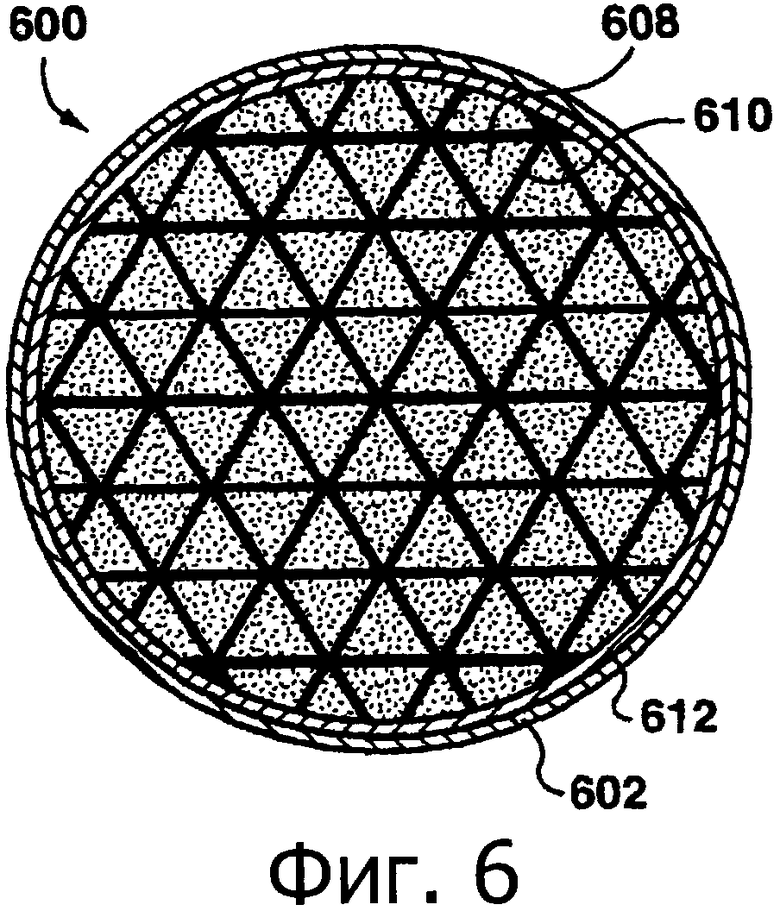

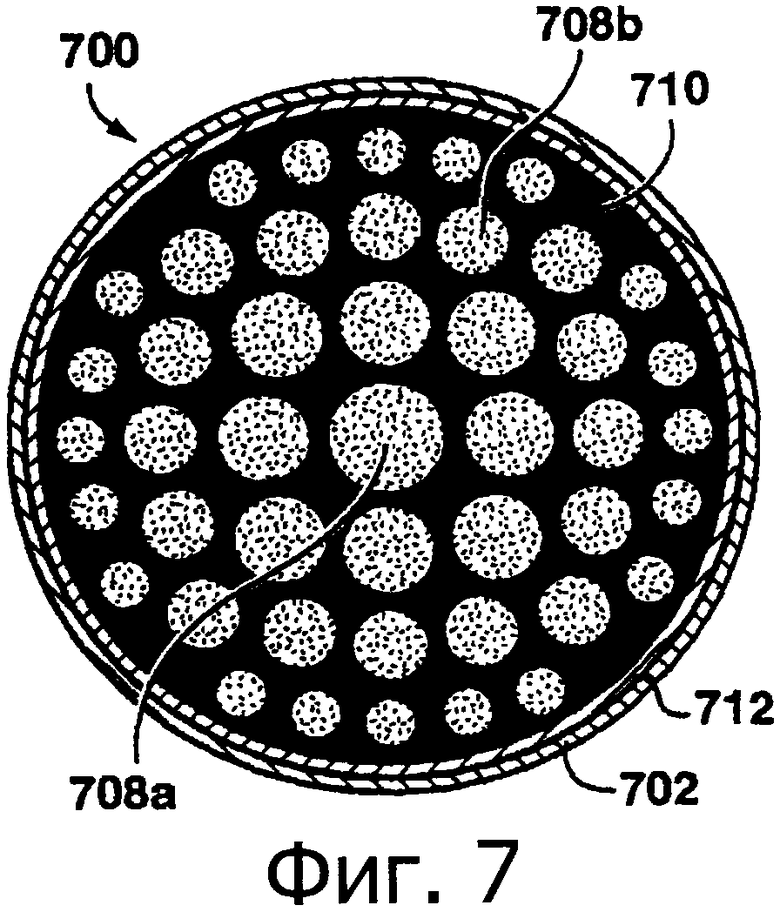

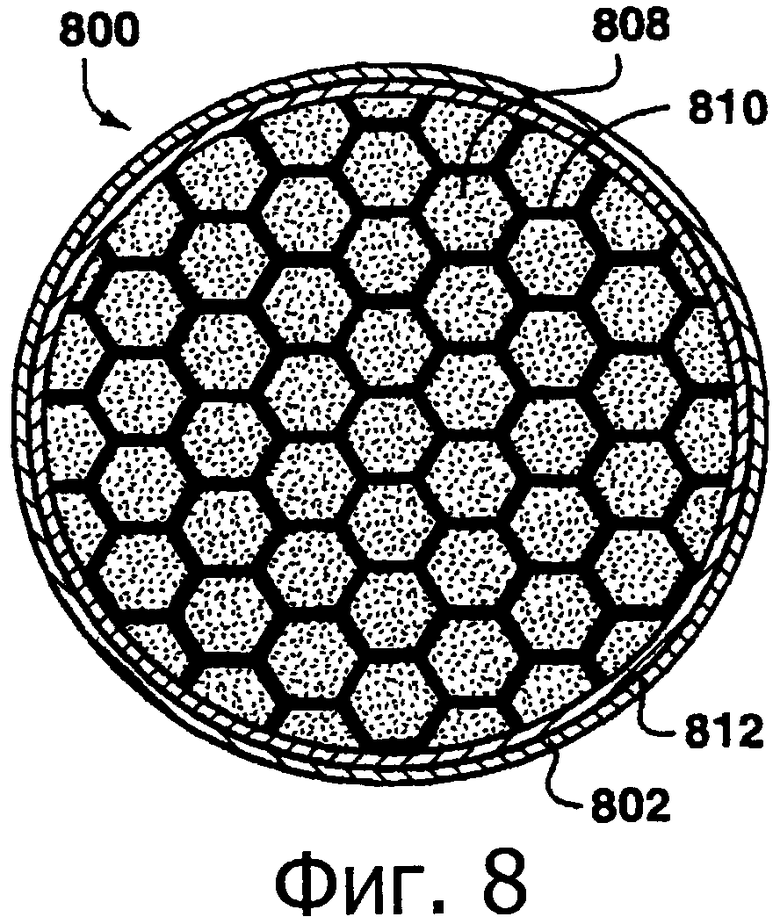

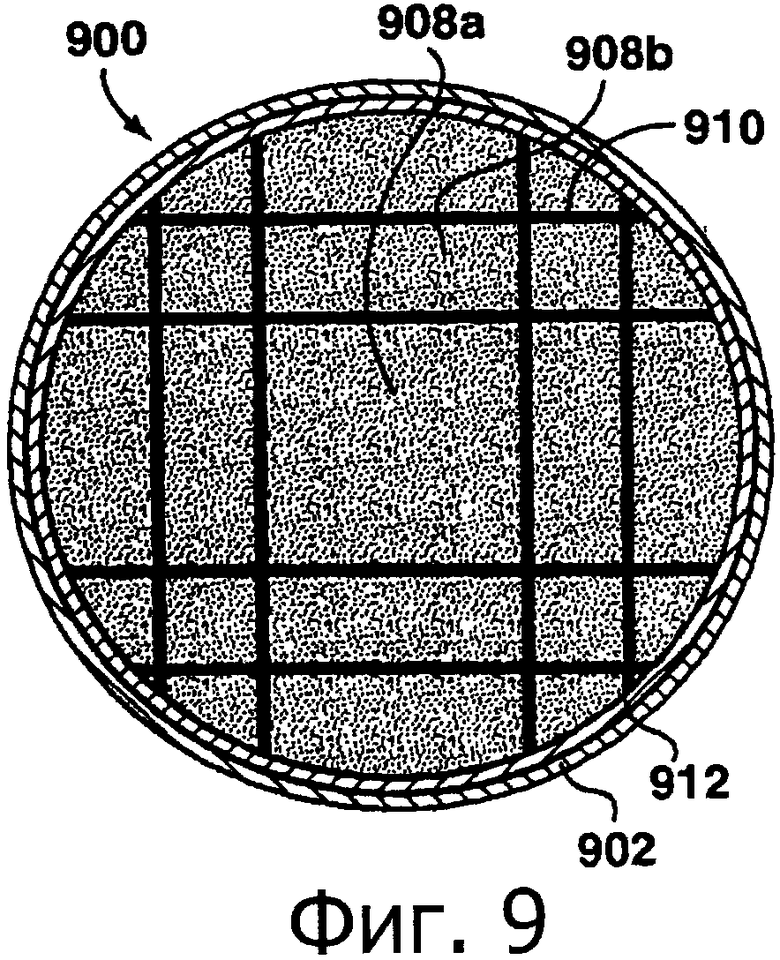

На фигурах с 6 по 9 показаны виды в сечении других устройств;

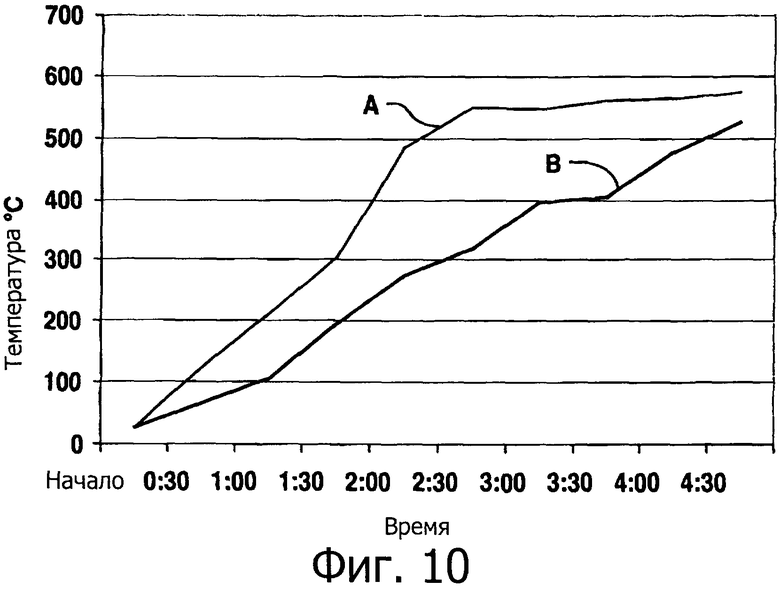

На фиг.10 показан график с результатами испытаний; и

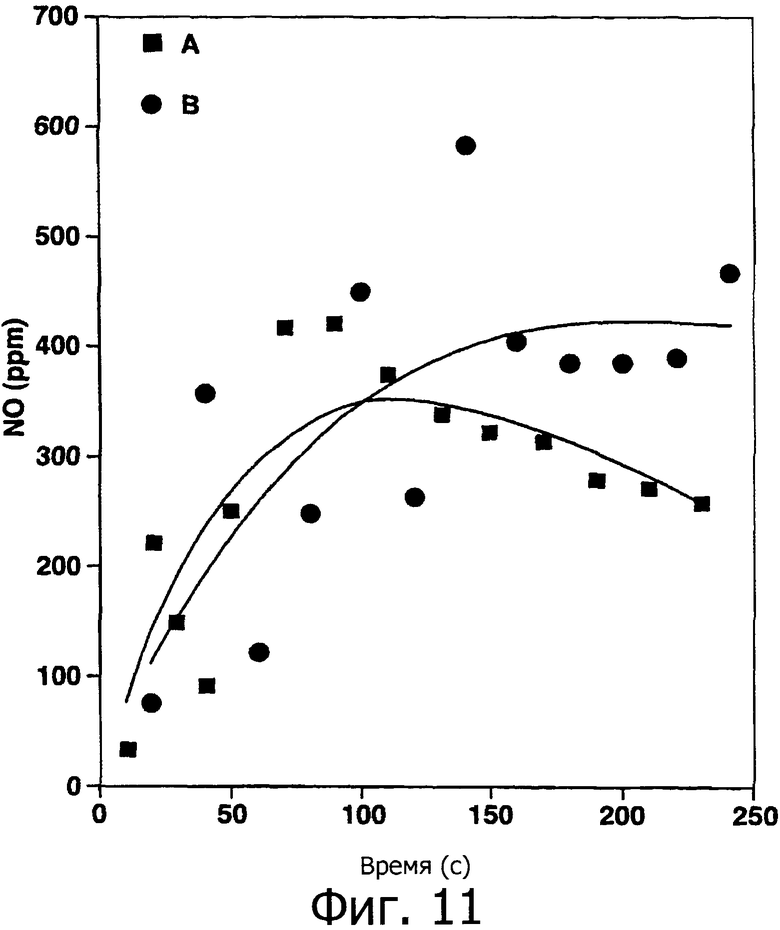

На фиг.11 показан другой график с результатами испытаний.

Осуществление изобретения

Ниже в качестве примеров вариантов осуществления каждого заявляемого изобретения будут описаны различные устройства и способы. Ни один из вариантов осуществления, описанный ниже, не ограничивает заявляемое изобретение, а заявляемое изобретение может охватывать устройства или способы, которые ниже не описаны. Одно или более изобретений могут являться комбинацией или под-комбинацией элементов устройства или стадий способа, описываемых ниже или в других разделах настоящего документа. Заявляемые изобретения не ограничены устройствами или способами, обладающими признаками любого устройства или способа, описываемых ниже, или признаками, являющимися общими для нескольких или всех устройств, описываемых ниже. Возможно, что устройство или способ, описываемые ниже, не являются вариантами осуществления ни одного из заявляемых изобретений. Заявител(и)ь, изобретател(и)ь и/или владел(ьцы)ец сохраняют за собой все права на любые изобретения, раскрытые в связи устройством или способом, описываемыми ниже, которые не были заявлены в настоящем документе и не отказываются от прав и не делают всеобщим достоянием любые подобные изобретения в результате их раскрытия в настоящем документе.

Каталитические нейтрализаторы широко используются в выхлопных системах автотранспортных средств для снижения токсичности выхлопов. В типичном каталитическом нейтрализаторе носитель катализатора может иметь форму одинарной цилиндрической пористой конструкции с покрытием из каталитических материалов. Типичный нейтрализатор может содержать две отдельные покрытые катализатором ступени: первую катализаторную ступень для снижения содержания NOx, а также вторую ступень для окисления СО и углеводородов. Носитель катализатора обычно изготавливается из пористого керамического материала, или, в отдельных случаях, из нержавеющей стали. После холодного запуска каталитический материал в каталитическом нейтрализаторе разогревается, по мере того как через него проходят выхлопные газы, нейтрализация выхлопных газов ускоряется, и уровень вредных выбросов уменьшается.

Обычный каталитический нейтрализатор обычно начинает эффективно работать лишь после того как носитель прогревается до относительно высокой рабочей температуры. После запуска двигателя для достижения рабочей температуры может потребоваться несколько минут. В отдельных случаях каталитические нейтрализаторы, состоящие из одинарного керамического катализаторного носителя, могут иметь температуру «разжигания» (температуру, при которой каталитический нейтрализатор работает с 50% эффективностью) примерно в 300°С и рабочую температуру примерно от 500°С до 600°С. В течение времени, необходимого носителю катализатора для выхода на рабочую температуру, необработанные токсичные компоненты выбрасываются через выхлопную систему.

Настоящее изобретение относится к устройству каталитической нейтрализации, по меньшей мере, с одним носителем катализатора, который разделен или поделен на множество зон или секций. Зоны, могут быть, по меньшей мере, частично отделены друг от друга стенками, препятствующими теплопередаче между зонами. Стенки могут включать в себя изолирующий материал для снижения подвижности тепла радиально наружу. Зоны могут прогреваться, в целом, независимо друг от друга, обеспечивая относительно быстрый прогрев. Быстрый прогрев может позволить сократить время, необходимое для достижения рабочей температуры, при которой начинается эффективная нейтрализация. Использование устройства настоящего изобретения, таким образом, позволяет снизить количество необработанных токсичных компонентов, выбрасываемых через выхлопную систему во время прогрева по сравнению с обычными каталитическими нейтрализаторами с одинарным или монолитным носителем. Кроме этого, стенки могут обеспечивать лучшую теплоизоляцию внутри устройства, что может использоваться для поддержания повышенной температуры во время выключения двигателя или работы на холостом ходу. Помимо этого, в отдельных примерах, устройства, созданные в соответствии с настоящим изобретением, могут быть более устойчивы к механическому и тепловому напряжению по сравнению с обычными каталитическими нейтрализаторами с одинарным или монолитным носителем.

На фигурах 1А, 1В и 1С показан пример устройства каталитической нейтрализации, обозначенного в целом позицией 100. Устройство 100 предназначено для использования в выхлопной системе двигателя внутреннего сгорания (не показан). Устройство 100 включает в себя корпус 102. Корпус 102, например, может, не ограничиваясь, быть в целом цилиндрическим и иметь в сечении овальную, круглую или эллиптическую форму. Корпус 102 может иметь различные формы и размеры. Корпус 102 включает в себя впускное отверстие 104 для газов, а также выпускное отверстие 106 для газов, разнесенное от впускного отверстия 104.

Устройство 100 включает в себя, по меньшей мере, один носитель 108, расположенный в корпусе 102. Носитель 108 разделен или поделен на зоны или секции 108а, 108b. Зоны 108а, 108b могут быть расположены бок о бок, а каждая из них может определять, в целом, отдельную камеру или канал, соединяющий по текучей среде впускное отверстие 104 с выпускным отверстием 106.

Зоны 108а, 108b могут быть, по меньшей мере, частично отделены одна от другой, по меньшей мере, одной стенкой 110. Стенки 110 могут проходить, по существу, по всей длине зон 108а, 108b в направлении от впускного отверстия 104 к выпускному отверстию 106. Стенки 110 могут отделять каждую из зон 108а, 108b одну от другой таким образом, чтобы поток газов не мог проходить между зонами 108а, 108b. По меньшей мере, часть стенок 110 может включать в себя изолирующий материал, рассматриваемый более подробно ниже.

По меньшей мере, один носитель 108 может быть изготовлен из, в целом, пористой керамической структуры или структуры из нержавеющей стали, включая керамические композиции и материалы из нержавеющей стали, используемые в существующих каталитических нейтрализаторах. Носитель 108 включает в себя каталитический материал для нейтрализации выхлопных газов. Каталитический материал может быть любым подходящим материалом, способным вступать в реакции окисления/восстановления для нейтрализации выбросов транспортного средства. В отдельных случаях, когда требуется трехкомпонентная нейтрализация, каждая из зон 108а, 108b может содержать две отдельные ступени с катализаторным покрытием, расположенные последовательно (не показаны).

Зоны 108а, 108b могут, по существу, заполнять корпус 102 в радиальном или боковом направлениях относительно оси потока газов, идущего от впускного отверстия 104 к выпускному отверстию 106. Зоны 108а, 108b могут быть расположены, в целом, параллельно в направлении от впускного отверстия 104 к выпускному отверстию 106.

Зоны 108а, 108b могут быть, по меньшей мере, частично отделены одна от другой стенками 110, снижающими теплоподвижность внутри устройства 100. Как показано в данном конкретном примере, по меньшей мере, одна стенка 110 может быть разделена на стеновые секции 110а, 110b, 110с, 110d соединительными участками 114. Соединительные участки 114 обеспечивают конструкционную опору между зонами 108а, 108b, что может способствовать упрощению производства.

В частности, одинарный носитель катализатора, включающий в себя зоны 108а, 108b может быть образован в результате процесса экструзии, с полостями для каждой из стенок 110а, 110b, 110с, 110d. После этого для формирования стенок 110а, 110b, 110с, 110d в полости под давлением может быть залит изолирующий материал. После экструдирования зон 108а, 108b и перед литьем под давлением стенок 110а, 110b, 110с, 110d, соединительные участки 114 могут обеспечивать конструкционную опору между зонами 108а, 108b.

Стенки 110 могут быть образованы из изолирующего материала частично или полностью. В отдельных конкретных примерах, стенки ПО могут, по меньшей мере, частично состоять из керамического волокнистого материала, например, включая, но, не ограничиваясь, материал FIBERFRAX XFPTM (фирмы Unifrax Corporation из г.Ниагара Фоллз, штат Нью-Йорк). В других отдельных конкретных примерах, стенки 110 могут, по меньшей мере, частично содержать пластичные мастики, например, включая, но, не ограничиваясь, материалы FIBERFRAX LDS MOLDABLETM (фирмы Unifrax Corporation из г.Ниагара Фоллз, штат Нью-Йорк). В других примерах, стенки ПО могут, по меньшей мере, частично включать в себя другие изолирующие материалы, такие как аэрогели или наногели, стекловату и т.п.

Включение в стенки 110, расположенные между зонами 108а, 108b, изолирующих материалов позволяет сделать устройство 100 более устойчивым к механическому и тепловому напряжению. Изолирующие материалы обычно допускают определенную степень сжатия и, следовательно, могут выдерживать тепловое расширение каждой из зон 108а, 108b. Изолирующие материалы также могут обеспечивать повышенную механическую гибкость.

Как вариант, на фиг.1В, изолирующий слой 112 может быть расположен между зоной 108b и корпусом 102. Изолирующий слой 112 позволяет свести к минимуму теплопотери из зоны 108b и корпуса 102 в наружном направлении, таким образом, чтобы тепло оставалось в зонах 108а, 108b, дополнительно сокращая время, необходимое для достижения рабочей температуры, при которой начинается эффективная нейтрализация.

Во время использования, устройство 100 может позволять снижать количество вредных выбросов из двигателя внутреннего сгорания (не показан). В частности, впускное отверстие 104 может быть соединено с текучей средой с потоком выхлопных газов, выходящих из двигателя. Поток выхлопных газов может направляться в зоны 108а, 108b. Поток может пропускаться через зоны 108а, 108b, тем самым, заставляя поток разделяться на множество отдельных потоков, каждый отдельный поток вступает в реакцию с каталитическим материалом, по меньшей мере, одного носителя катализатора для формирования обработанного потока. Обработанные потоки могут соединяться для формирования выпускного потока газов, а затем удаляться через выпускное отверстие 106.

Зоны 108а, 108b могут прогреваться, в целом, независимо друг от друга. Следовательно, устройство 100 может демонстрировать улучшенный кондуктивный нагрев по сравнению носителями, имеющими одинарную или монолитную конструкцию, поскольку тепловая энергия передается через зоны 108а, 108b независимо. Кроме этого, если зона 108а будет прогреваться быстрее, чем зона 108b за счет неравномерного теплораспределения в потоке выхлопных газов, например, более горячего ближе к середине потока, более нагретая зона 108а сможет разжигаться быстрее для катализации выбросов, несмотря на то, что другие зоны 108 носителя не достигли температуры разжигания. В свою очередь, при работе на холостом ходу газы могут охлаждать зону 108а быстрее, чем зону 108b таким образом, чтобы зона 108b удерживала тепло и могла восстанавливаться быстрее после простоя.

Существует три способа теплопередачи между разными частями обычного устройства каталитической нейтрализации: (i) конвекция горячего газа внутри носителя; (ii) кондукция через носитель; и (ш) излучение от носителя. Для устройства 100 первые два способа, конвекция и кондукция, могут быть затруднены из-за наличия стенок ПО (несмотря на соединительные части 114, через которые может происходить частичная теплопередача между зонами 108а, 108b). Третий способ, излучение, в значительной мере может зависеть от температуры носителя катализатора и может эффективно использоваться лишь при высоких температурах. Например, при температуре 100°С теплопотери из-за излучения от носителя могут составлять примерно 1.4 кВт/м2с, тогда как при 700°С теплопотери из-за излучения могут составлять примерно 57 кВт/м2с, увеличение более чем в 40 раз. Таким образом, использование стенок 110 между зонами 108a, 108b может препятствовать теплопередаче внутри устройства 100 при низких температурах, тогда как при высоких температурах увеличение излучения может позволить обойти эффект изолирующих материалов и увеличить теплоподвижность между зонами 108а, 108b, предотвращая перегрев зон 108а, 108b.

Между тем, следует понимать, что нанесение единственного слоя изолирующего материала с внешней стороны на зоны носителя (например, 112) не позволяет добиться такого же эффекта, как при включении слоев изолирующего материала в стенки 110, расположенные между зонами 108а, 108b. Твердые вещества обладают проводимостью, тогда как большинство газов, в том числе воздух, являются плохими проводниками и хорошими изоляторами. Наиболее эффективные изолирующие материалы являются пористыми, а кондуктивная теплопередача преимущественно снижается за счет наличия заполненных воздухом пространств (с низкой теплопроводностью), а не самим материалом. По мере увеличения температуры изолирующего материала, его теплопроводящая способность также увеличивается. Заключенный внутри воздух становится лучшим проводником за счет быстрого перемещения молекул воздуха при высоких температурах. Кроме этого, твердые части самого изолирующего материала с увеличением температуры усиливают излучение. В отличие от изоляции, зоны 108а, 108b, в целом, могут быть твердыми и соответственно не быть подвержены столь существенным изменениям в теплопроводимости.

В конечном счет следует понимать, что по мере повышения температуры, изолирующие материалы начинают менее эффективно препятствовать теплоподвижности внутри устройства 100, что может предотвращать перегрев зон 108а, 108b. С другой стороны единственный относительно толстый слой изолирующего материала может повысить способность зоны носителя катализатора по сохранению тепла, за счет чего она может быстрее нагреваться, однако он также может снизить ее способность по теплоотдаче при высоких температурах, что может привести к ее перегреву.

Например, ширина устройства 100 может быть примерно 12 см, а высота примерно 8 см. Размеры могут меняться в зависимости от области применения. Стенки ПО с находящимся в них изолирующим материалом, разделяющие зоны 108а, 108b, могут иметь толщину, например, включая, но, не ограничиваясь, менее 10 мм или от 0.1 до 0.5 мм, либо от 0.5 до 2 мм. Толщина изолирующего материала может варьироваться в зависимости от рабочей температуры (т.е. быть меньше для более низкой температуры) и свойств изолирующего материала. Изолирующий материал в стенках 110, разделяющих зоны 108а, 108b, в целом, может быть равномерной толщины.

Торцевые поверхности стенок 110 могут служить в качестве препятствия для осевого потока газов, поскольку, по меньшей мере, часть потока выхлопных газов, входящих через впускное отверстие 104, должна отклоняться от их траектории для направления в одну из соответствующих зон 108а, 108b. Отклонение, по меньшей мере, части потока газов может приводить к росту давления и увеличивать турбулентность потока газов у торцов зон 108а, 108b, обращенных в сторону впускного отверстия 104. Усиление турбулентности может вызывать соответствующее повышение температуры потока газов, что может увеличивать нагрев зон 108а, 108b и скорость достижения рабочих температур.

Однако если требуется избежать усиления противодавления, то размеры устройства 100 в сечении, в направлении, ортогональном потоку газов, могут быть уменьшены пропорционально площади сечения, занимаемой стенками 110. Например, как показано на фиг.1В, если стенки 110 составляют примерно 10% от общей площади сечения устройства 100, то размеры устройства 100 могут быть уменьшены примерно на 10% для компенсации эффекта обратного давления стенок 110.

На фигурах 2А, 2В и 2С показан другой пример устройства каталитической нейтрализации, обозначенного в целом позицией 200. Устройство 200 аналогично устройству 100, а схожие признаки обозначены схожими позициями. Устройство 200 включает в себя корпус 202. Корпус 202 может быть примерно цилиндрическим и иметь в сечении, в целом, овальную форму. Корпус 200 включает в себя, впускное отверстие 204 для газов, а также выпускное отверстие 206 для газов, разнесенное от впускного отверстия 204.

Устройство 200 включает в себя, по меньшей мере, один носитель 208, расположенный в корпусе 202. Носитель 208 разделен или поделен на зоны или секции 208а, 208b, 208с. Зоны 208а, 208b, 208с могут быть расположены бок о бок или радиально, а каждая из них определяет, в целом, отдельную камеру или канал, соединяющий по текучей среде впускное отверстие 204 с выпускным отверстием 206. Зоны 208а, 208b, 208с могут, по существу, заполнять корпус 202 в радиальном направлении относительно оси потока газов, идущего от впускного отверстия 204 к выпускному отверстию 206. Зоны 208а, 208b могут быть, по меньшей мере, частично разделены стенкой 210а, а зоны 208b, 208с могут быть, по меньшей мере, частично разделены стенкой 210b. Хотя это не показано, стенки 210а, 210b могут включать в себя соединительные участки для обеспечения конструкционной опоры между зонами 208а, 208b, 208с (аналогично соединительным участкам 114 устройства 100).

Зоны 208а, 208b, 208с могут быть отделены одна от другой стенками 210а, 210b, проходящими, по существу, по всей длине зон 208а, 208b, 208с в направлении от впускного отверстия 204 к выпускному отверстию 206. Стенки 210а, 210b могут отделять зоны 208а, 208b, 208с одну от другой таким образом, чтобы, в целом, поток газов не мог проходить между смежными зонами 208а, 208b, 208с.

Стенки 210а, 210b могут включать в себя изолирующий материал, снижающий теплоподвижность внутри устройства 200. В отдельных примерах стенки 210а, 210b могут быть изготовлены частично из изолирующего материала и могут также включать в себя определенные конструктивные элементы для разделения зон 208а, 208b, 208с и образования отдельных каналов (например, из относительно тонкого сплошного керамического материала или нержавеющей стали). В других примерах стенки 210а, 210b могут быть полностью изготовлены из изолирующего материала.

Изолирующий материал в стенках 210а, 210b, в целом, может быть равномерной толщины. Как вариант, толщина изолирующего материала может варьироваться. Например, там, где теплораспределение потока выхлопных газов имеет выраженный неровный характер, например, температура потока выше в середине, может быть желательным обеспечить лучшую изоляцию зоны 208с, расположенной на периферии, рядом с корпусом 202, а не в зоне 208а, расположенной в центре. Таким образом, стенка 210b может иметь большее количество изолирующего материала, чем стенка 210а.

Включение в стенки 210а, 210b, расположенные между зонами 208а, 208b, 208с, изолирующих материалов позволяет сделать устройство 200 более устойчивым к механическому и тепловому напряжению. Изолирующие материалы обычно допускают определенную степень сжатия и, следовательно, могут выдерживать тепловое расширение каждой из зон 208а, 208b, 208с. Изолирующие материалы также могут обеспечивать повышенную механическую гибкость.

Как вариант, на фиг.2В, изолирующий слой 212 может быть расположен между зоной 208с и корпусом 202. Изолирующий слой 212 позволяет свести к минимуму теплопотери в наружном направлении из зоны 208 с и корпуса 202, таким образом, чтобы тепло оставалось в зонах 208а, 208b, 208с, дополнительно сокращая время, необходимое для достижения рабочей температуры, при которой начинается эффективная нейтрализация.

Зоны 208а, 208b, 208с могут прогреваться, в целом, независимо друг от друга. Следовательно, устройство 200 может демонстрировать улучшенный кондуктивный нагрев по сравнению носителями, имеющими конструкцию из одинарного или монолитного носителя, поскольку тепловая энергия передается через зоны 208а, 208b, 208с независимо. Кроме этого, если зона 208а будет прогреваться быстрее, чем зоны 208b, 208с за счет неравномерного теплораспределения в потоке выхлопных газов, например, более горячего ближе к середине потока, более нагретая зона 208а сможет разжигаться быстрее для катализации выбросов, несмотря на то, что другие зоны 208b, 208с носителя не достигли температуры разжигания. В свою очередь, при работе на холостом ходу газы могут охлаждать зону 208а быстрее, чем зоны 208b, 208с таким образом, чтобы зоны 208b, 208с удерживали тепло и могли восстанавливаться быстрее после простоя.

Как вариант, количество каталитического материала в зонах 208а, 208b, 208с может варьироваться. Например, может быть желательным сделать устройство 200 таким образом, чтобы количество каталитического материала используемого в центральной зоне 208а было больше, чем в зоне 208b, еще более желательно, чтобы количество каталитического материала, используемого в зоне 208b, было больше, чем в зоне 208с. При подобной конструкции большее количество каталитического материала используется для катализации выбросов в центральных зонах, через которые обычно проходит больший поток выбросов, чем через периферийные зоны.

Также как вариант, площадь поверхности каталитического материала в зонах 208а, 208b, 208 может варьироваться. Например, может быть желательным сделать устройство 200 таким образом, чтобы площадь поверхности каталитического материала в центральной зоне 208а была больше, чем в зоне 208b, еще более желательно, чтобы площадь поверхности каталитического материала в зоне 208b была больше, чем в зоне 208 с.При подобной конструкции большая площадь поверхности каталитического материала используется для катализации выбросов в центральных зонах, через которые обычно проходит больший поток выбросов, чем через периферийные зоны.

На фигурах 3А, 3В и 3С показан другой пример устройства каталитической нейтрализации, обозначенного в целом позицией 300. Устройство 300 аналогично устройствам 100 и 200, а схожие признаки обозначены схожими позициями. Устройство 300 включает в себя корпус 302. Корпус 302 может быть примерно цилиндрическим и иметь в сечении, в целом, овальную форму. Корпус 302 включает в себя впускное отверстие 304 для газов, а также выпускное отверстие 306 для газов, разнесенное от впускного отверстия 304.

Устройство 300 включает в себя, по меньшей мере, один носитель 308, расположенный в корпусе 302. Носитель 308 разделен или поделен на зоны или секции 308а, 308b, 308с. Зоны 308а, 308b, 308с могут быть расположены бок о бок или рядом друг с другом, определяя, в целом, отдельную камеру или канал, соединяющий по текучей среде впускное отверстие 304 с выпускным отверстием 306. Зоны 308а, 308b, 308с могут, по существу, заполнять корпус 302 в радиальном направлении, относительно оси потока газов, проходящего от впускного отверстия 304 к выпускному отверстию 306.

Стенки 310а, 310b, по меньшей мере, частично отделяют зону 308а от зон 308b, 308с.

Стенки 310а, 310b могут проходить, по существу, по всей длине зон 308а, 308b, 308с в направлении от впускного отверстия 304 к выпускному отверстию 306. Стенки 310а, 310b могут отделять зоны 308а, 308b, 308с одну от другой таким образом, чтобы, в целом, поток газов не мог проходить между смежными зонами 308а, 308b, 308с.

Стенки 310а, 310b могут включать в себя изолирующий материал для снижения теплоподвижности внутри устройства 300. В отдельных примерах стенки 310а, 310b могут быть изготовлены частично из изолирующего материала и могут также включать в себя определенные конструктивные элементы для разделения зон 308а, 308b, 308с и образования отдельных каналов (например, из относительно тонкого сплошного керамического материала или нержавеющей стали). В других примерах стенки 310а, 310b могут быть полностью изготовлены из изолирующего материала.

Включение в стенки 310а, 310b, расположенные между зонами 308а, 308b, 308с, изолирующих материалов позволяет сделать устройство 300 более устойчивым к механическому и тепловому напряжению. Изолирующие материалы обычно допускают определенную степень сжатия и, следовательно, могут допускать тепловое расширение каждой из зон 308а, 308b, 308с. Изолирующие материалы также могут обеспечивать повышенную механическую гибкость.

Как вариант, на фиг.3В, изолирующий слой 312 может быть расположен между зонами 308b, 308с и корпусом 302. Изолирующий слой 312 позволяет свести к минимуму теплопотери в наружном направлении из зоны 308с и корпуса 302, таким образом, чтобы тепло оставалось в зонах 308а, 308b, 308с, дополнительно сокращая время, необходимое для достижения рабочей температуры, при которой начинается эффективная нейтрализация.

Зоны 308а, 308b, 308с могут прогреваться, в целом, независимо друг от друга. Следовательно, устройство 300 может демонстрировать улучшенный кондуктивный нагрев по сравнению носителями, в конструкции которых используется одинарный или монолитный носитель, поскольку тепловая энергия передается через зоны 308а, 308b, 308с независимо. Кроме этого, если зона 308а будет прогреваться быстрее, чем зоны 308b, 308с за счет неравномерного теплораспределения в потоке выхлопных газов, например, более горячего ближе к середине потока, более нагретая зона 308а сможет разжигаться быстрее для катализации выбросов, несмотря на то, что другие зоны 308b, 308с не достигли температуры разжигания. В свою очередь, при работе на холостом ходу газы могут охлаждать зону 308а быстрее, чем зоны 308b, 308с таким образом, чтобы зоны 308b, 308с удерживали тепло и могли восстанавливаться быстрее после простоя.

Аналогично тому, как это уже было описано для устройства 200, количество каталитического материала в зонах 308а, 308b, 308 может варьироваться. Например, устройство 300 может быть изготовлено таким образом, чтобы количество каталитического материала в центральной зоне 308а было больше, чем в зоне 308b, а количество каталитического материала в зоне 308b было больше, чем в зоне 308с.

На фигурах 4А, 4В и 4С показан другой пример устройства каталитической нейтрализации, обозначенного в целом позицией 400. Устройство 400 аналогично устройствам 100, 200 и 300, а схожие признаки обозначены схожими позициями. Устройство 400 включает в себя корпус 402. Корпус 402 может быть примерно цилиндрическим и иметь в сечении, в целом, овальную форму. Корпус 402 включает в себя впускное отверстие 404 для газов, а также выпускное отверстие 406 для газов, разнесенное от впускного отверстия 404.

Устройство 400 включает в себя, по меньшей мере, один носитель 408, расположенный в корпусе 402. Носитель 408 разделен или поделен на зоны или секции 408а, 408b, 408с, 408d. Зоны 408а, 408b, 408с, 408d могут быть расположены бок о бок, а каждая из них может определять, в целом, отдельную камеру или канал, соединяющий по текучей среде впускное отверстие 404 с выпускным отверстием 406. Зоны 408а, 408b, 408с, 408d могут, по существу, заполнять корпус 402 в радиальном направлении, относительно оси потока газов, проходящего от впускного отверстия 404 к выпускному отверстию 406.

Стенки 410а, 410b, 410с, 410d, по меньшей мере, частично разделяют зоны 408а, 408b, 408с, 408d. Стенки 410а, 410b, 410с, 410d могут проходить, по существу, по всей длине зон 408а, 408b, 408с, 408d в направлении от впускного отверстия 404 к выпускному отверстию 406. Стенки 410а, 410b, 410с, 410d могут отделять зоны 408а, 408b, 408с, 408d одну от другой таким образом, чтобы, в целом, поток газов не мог проходить между смежными зонами 408а, 408b, 408с, 408d.

Стенки 410а, 410b, 410с, 410d могут включать в себя изолирующий материал, снижающий теплоподвижность внутри устройства 400. В отдельных примерах стенки 410а, 410b, 410с, 410d могут быть изготовлены частично из изолирующего материала и могут также включать в себя определенные конструктивные элементы для разделения зон 408а, 408b, 408с, 408d и образования отдельных каналов (например, из относительно тонкого сплошного керамического материала или нержавеющей стали). В других примерах стенки 410а, 410b, 410с, 410d могут быть полностью изготовлены из изолирующего материала.

Включение в стенки 410а, 410b, 410с, 410d, расположенные между зонами 408а, 408b, 408с, 408d, изолирующих материалов позволяет сделать устройство 400 более устойчивым к механическому и тепловому напряжению. Изолирующие материалы обычно допускают определенную степень сжатия и, следовательно, могут выдерживать тепловое расширение каждой из зон 408а, 408b, 408с, 408d. Изолирующие материалы также могут обеспечивать повышенную механическую гибкость.

Как вариант, на фиг.4 В, изолирующий слой 412 может быть расположен между зоной 408d и корпусом 402. Изолирующий слой 412 позволяет свести к минимуму теплопотери в наружном направлении из зоны 408с и корпуса 402, таким образом, чтобы тепло оставалось в зонах 408а, 408b, 408с, 408d, дополнительно сокращая время, необходимое для достижения рабочей температуры, при которой начинается эффективная нейтрализация.

Зоны 408а, 408b, 408с, 408d могут прогреваться, в целом, независимо друг от друга. Следовательно, устройство 400 может демонстрировать улучшенный кондуктивный нагрев по сравнению носителями, в конструкции которых используется одинарный или монолитный носитель, поскольку тепловая энергия передается через зоны 408а, 408b, 408с, 408d независимо. Кроме этого, если зона 408а будет прогреваться быстрее, чем зоны 408b, 408с, 408d за счет неравномерного теплораспределения в потоке выхлопных газов, например, более горячего ближе к середине потока, более нагретая зона 408а сможет разжигаться быстрее для катализации выбросов, несмотря на то, что другие зоны 408b, 408с, 408d носителя не достигли температуры разжигания. В свою очередь, при работе на холостом ходу газы могут охлаждать зону 408а быстрее, чем зоны 408b, 408с, 408d таким образом, чтобы зоны 408b, 408с, 408d удерживали тепло и могли восстанавливаться быстрее после простоя.

Средняя теплопроводимость комбинации из зон 408а, 408b, 408с, 408d и стенок 410а, 410b, 410с, 410d может определяться по длине траектории, проходящей через каждую из составных частей. Таким образом, для отдельных конкретных примеров эффективно располагать стенки, в целом, параллельными слоями, соответствующим форме сечения корпуса. Как это показано, а также, в частности, со ссылкой на фиг.4В, где корпус 402 имеет в сечении эллиптическую форму, устройство 400 может содержать центральную зону 408а, а также концентрически расположенные радиальные зоны 408b, 408с, 408d. Стенки 410а, 410b, 410с, 410d являются концентрическими и проходят примерно параллельно форме корпуса 402. Подобная конструкция позволяет свести к минимуму число зон и количество изолирующего материала, используемого в стенках. Кроме этого, радиально проходящие стенки 410а могут использоваться для разделения каждой из зон 408b, 408с, 408d примерно пополам, что может упростить сборку устройства 400.

На фигурах 5А, 5В и 5С показан другой пример устройства каталитической нейтрализации, обозначенного в целом позицией 500. Устройство 500 аналогично устройствам 100, 200, 300 и 400, а схожие признаки обозначены схожими позициями. Устройство 500 включает в себя корпус 502. Корпус 502, например, может, не ограничиваясь, быть в целом цилиндрическим и иметь в сечении круглую форму. Корпус 502 включает в себя впускное отверстие 504 для газов, а также выпускное отверстие 506 для газов, разнесенное от впускного отверстия 504.

Устройство 500 включает в себя, по меньшей мере, один носитель катализатора, расположенный в корпусе 502 и разделенный или поделенный на множество зон или секций 508. Каждая зона 508 может состоять из одинарного носителя. Зоны 508 могут быть расположены бок о бок, а каждая из них может определять, в целом, отдельную камеру или канал, пневматически соединяющие впускное отверстие 504 с выпускным отверстием 506. Зоны 508 могут, по существу, заполнять корпус 502 в радиальном направлении относительно оси потока газов, идущего от впускного отверстия 504 к выпускному отверстию 506. В некоторых примерах устройство 500 может включать в себя, по меньшей мере, двадцать пять зон 508 носителя. В некоторых примерах устройство 500 может включать в себя, по меньшей мере, сто зон 508 носителя.

Стенки 510, по меньшей мере, частично разделяют зоны 508. Стенки 510 могут проходить, по существу, по всей длине зон 508 в направлении от впускного отверстия 504 к выпускному отверстию 506. Стенки 510 могут отделять зоны 508 одну от другой таким образом, чтобы, в целом, поток газов не мог проходить между смежными зонами 508.

Стенки 510 могут включать в себя изолирующий материал, снижающий теплоподвижность внутри устройства 500. В отдельных примерах стенки 510 могут быть изготовлены частично из изолирующего материала и могут также включать в себя определенные конструктивные элементы для разделения зон 508 и образования отдельных каналов (например, из относительно тонкого сплошного керамического материала или нержавеющей стали). В других примерах стенки 510 могут быть полностью изготовлены из изолирующего материала.

Включение в стенки 510, расположенные между зонами 508, изолирующих материалов позволяет сделать устройство 500 более устойчивым к механическому и тепловому напряжению. Изолирующие материалы обычно допускают определенную степень сжатия и, следовательно, могут выдерживать тепловое расширение каждой из зон 508. Изолирующие материалы также могут обеспечивать повышенную механическую гибкость.

Как вариант, на фиг.5В, изолирующий слой 512 может быть расположен между зонами 508 и корпусом 502. Изолирующий слой 512 позволяет свести к минимуму теплопотери в наружном направлении из зон 508 и корпуса 502, таким образом, чтобы тепло оставалось в зонах 508, дополнительно сокращая время, необходимое для достижения рабочей температуры, при которой начинается эффективная нейтрализация.

Зоны 508 могут прогреваться, в целом, независимо друг от друга. Следовательно, устройство 500 может демонстрировать улучшенный кондуктивный нагрев по сравнению конструкциями, имеющими одинарный или монолитный носитель, поскольку тепловая энергия передается через зоны 508 независимо.

На фигурах 6, 7, 8 и 9 количество, размер и форма каждой из зон могут варьироваться и могут быть оптимизированы для конкретной системы обработки выхлопов. Типовые устройства 600, 700, 800 и 900 аналогичны устройствам 100, 200, 300, 400 и 500, а схожие признаки обозначены схожими позициями.

В отдельных примерах сечение каждой из зон может иметь схожую форму в плоскости, ортогональной направлению прохождения потока газов, а форма может быть квадратной (см. фиг.5В), треугольной (см. фиг.6), круглой (см. фиг.7), шестигранной (см. фиг.8), прямоугольной (см. фиг.9), трапециевидной и т.п. Зоны и корпус могут иметь также другие формы и их различные сочетания.

Как показано на фигурах 5 В, 6 и 8 секущие площади зон 508, 608, 808 в плоскости, ортогональной направлению потока газов, в целом, могут быть единообразны. Однако на фигурах IB, 2В, 3В, 4В, 7 и 9 секущие площади зон 108, 208, 308, 408, 708 и 908 в плоскости, ортогональной направлению потока газов, могут различаться. Например, на фигурах 7 и 9 площадь сечения у зон 708а, 908а, расположенных в центре, может быть больше, чем у периферийно расположенных зон 708b, 908b. Это может быть желательно, например, там, где теплораспределение потока выхлопных газов имеет выраженный неровный характер, например, температура потока выше в середине, а увеличение нагрева, обеспечиваемое множеством зон 708, 908 более важно для зон 702, 902, расположенных на периферии, около корпуса.

Раскрываемое здесь устройство может быть сконструировано и изготовлено с такими же размерами, как у обычных каталитических нейтрализаторов и, соответственно может быть установлено в существующих системах обработки выхлопов в качестве модификации. Возможны различные геометрические формы для того, чтобы раскрываемые здесь устройства были совместимы с различными бензиновыми или дизельными двигателями внутреннего сгорания и могли использоваться в существующих системах обработки выхлопов различных транспортных средств, например, включая, но, не ограничиваясь, автомобили, легкие грузовики, тяжелые грузовики, автобусы, трактора, вилочные погрузчики и другую индустриальную технику, мотоциклы и т.д.

Далее будут рассмотрены следующие примеры, используемые в качестве иллюстрации, но не ограничения.

ПРИМЕР 1

Было проведено испытание прототипа устройства каталитической нейтрализации. Был использован имеющийся в продаже каталитический нейтрализатор (производства фирмы Applied Ceramics, Inc., г.Атланта, штат Джорджия) размером 8×12×6.35 см, с содержанием драгметаллов 20 г/куб. фут. Были подготовлены три прототипа устройств каталитической нейтрализации, в целом, схожих с типовым устройством 100. Прототип 1 размером 8×12×5.7 см и содержанием драгметаллов 20 г/куб. фут. Прототип 2 размером 8×12×5.7 см и содержанием драгметаллов 17 г/куб. фут. Прототип 3 размером 8×12×5.7 см и содержанием драгметаллов 14 г/куб. фут. Каждый прототип включал в себя материал FIBERFRAX LDS MOLDABLE™, используемый в качестве стенки, разделяющей зоны носителя катализатора, толщиной примерно 0.16 см.

На автомобиль Тойота Королла™ 2009 года выпуска были установлены имеющийся в продаже каталитический нейтрализатор и прототипное устройство. Испытание проводилось независимой третьей стороной в соответствии с процедурой US 06 проведения испытаний, установленной Агентством по охране окружающей среды США. Автомобиль прошел ездовой испытательный цикл, во время которого были произведены замеры выбросов при холодном запуске, промежуточном, а также горячем запуске и рассчитаны средние значения выбросов. Результаты замеров выбросов приведены в Таблице 1. Во время испытаний прототипные устройства, даже с уменьшенным количеством драгметаллов, показали хорошие результаты.

ПРИМЕР 2

Было проведено испытание прототипа устройства каталитической нейтрализации. Были использованы два каталитических нейтрализатора для вторичного рынка автозапчастей (каталитический нейтрализатор MAGNAFLOW™ OBD-II фирмы MagnaFlow Performance Exhaust, г.Ранчо Санта Маргарита, штат Калифорния), каждый с двухступенчатым носителем катализатора длиной примерно 100 мм и овальной формой/формой хоккейной площадки размером 125×80 мм. Один из катализаторов был модифицирован таким образом, чтобы он был похож на типовое устройство 500.

Для подготовки прототипного устройства носитель катализатора был вынут из корпуса и разрезан продольно на множество зон или секций, каждая зона с квадратным сечением примерно 10 на 10 мм в плоскости, ортогональной направлению потока газов. Каждая зона была обернута изолирующим материалом FIBERFRAX LDS MOLD ABLE™. Затем обернутые зоны были объединены, обернуты дополнительным слоем изолирующего материала FIBERFRAX LDS MOLDABLE™ и установлены обратно в корпус. Толщина изолирующего материала, разделяющего каждую зону от смежной зоны, составляла примерно 1 мм. Был использован оригинальный стальной корпус, поэтому часть объема зон (примерно 10-15%) пришлось убрать с учетом толщины изолирующего материала, что привело к снижению общей производительности из-за уменьшения количества каталитического материала.

На автомобиль GMC С3500 SIERRA™ 1986 года выпуска были установлены обычный каталитический нейтрализатор и прототипное устройство. В центре обоих каталитических нейтрализаторов, помещенных внутрь корпуса, были установлены термопары для измерения внутренней температуры. Был произведен холодный запуск автомобиля. Был осуществлен разгон двигателя на динамометре, а постоянная скорость в 40 км/ч поддерживалась на 2000 оборотах в минуту в течение всей процедуры испытания. Как видно на фиг.10, прототипу устройства, показанному в виде кривой «А», потребовалось меньше времени на прогрев по сравнению с обычным каталитическим нейтрализатором, показанному в виде кривой «В».

Замеры выбросов производились на объекте, сертифицированном в соответствии с требованиями Ontario Drive Clean Program (программа контроля за выбросами автотранспортных средств провинции Онтарио, Канада). Автомобиль прошел стандартное испытание с использованием как стандартного каталитического нейтрализатора, так и прототипного устройства. Автомобиль проработал на холостом ходу примерно в течение 10 минут, после чего были произведены замеры выбросов на скорости 40 км/ч с использованием динамометра и кривой числа оборотов на холостом ходу. Результаты замеров выбросов указаны в Таблице 2 ниже. Относительно низкие результаты по удалению углеводорода и моноксида углерода указывают на то, что температурные датчики, возможно, серьезно повредили каталитический материал, в особенности оксидирующие части носителя катализатора.

Далее на фиг.11 показаны результаты замера выбросов у автомобиля в реальном времени. Замер выбросов производился каждые 10-15 секунд в течение более 4 минут. Несмотря на разброс данных, видно, что прототип устройства вышел на рабочую температуру быстрее стандартного, не модифицированного каталитического нейтрализатора. Следует заметить, что температура окружающего воздуха во время испытаний была относительно низкой (примерно 5°C), что привело к относительно медленному прогреву обоих каталитических нейтрализаторов.

ПРИМЕР 3

Другой прототип каталитического нейтрализатора был подготовлен путем модифицирования стандартного каталитического нейтрализатора VOLKSWAGEN JETTA™. Каталитический нейтрализатор был видоизменен таким образом, чтобы он был похож на типовое устройство 500. Для подготовки прототипного устройства стандартный каталитический нейтрализатор был разобран путем разрезания корпуса из нержавеющей стали, монолитный носитель был вынут и разрезан продольно на множество зон или секций, каждая зона с квадратным сечением примерно 10 на 10 мм в плоскости, ортогональной направлению потока газов. На поверхность каждой зоны были наложены относительно тонкие слои материала FIBERFRAX LDS MOLDABLE™. Зоны были уложены в стальной корпус чуть большего размера, чем оригинальный, с учетом толщины изолирующего материала таким образом, чтобы не уменьшать количество каталитического материала. Толщина изолирующего материала, разделяющего каждую зону от смежной зоны, составила примерно 2 мм.

Замеры выбросов производились на объекте, сертифицированном в соответствии с требованиями Ontario Drive Clean Program (программа контроля за выбросами автотранспортных средств провинции Онтарио, Канада). Автомобиль VOLKSWAGEN JETTA™ 2001 года выпуска прошел стандартное испытание с использованием как стандартного каталитического нейтрализатора, так и прототипного устройства. Автомобиль проработал на холостом ходу примерно от 5 до 10 минут, после чего были произведены замеры выбросов на скорости 40 км/ч с использованием динамометра и кривой числа оборотов на холостом ходу. Результаты замеров выбросов приведены в Таблице 3 ниже.

ПРИМЕР 4

Были использованы два каталитических нейтрализатора MAGNAFLOW™ 94306. Один из катализаторов был видоизменен таким образом, чтобы он, в целом, был похож на типовое устройство 500. Для подготовки прототипного устройства носитель был вынут из корпуса и разрезан продольно на множество зон или секций, каждая зона с квадратным сечением примерно 10 на 10 мм в плоскости, ортогональной направлению потока газов. Каждая зона была изолирована комбинацией из бумаги FIBERFRAX XFP™ и мастики FIBERFRAX LDS MOLDABLE™. Бумага FIBERFRAX XFP™ использовалась в качестве основного изолирующего материала, а мастика FIBERFRAX LDS MOLDABLE™ была нанесена тонким слоем для склеивания зон с бумагой FIBERFRAX XFP™. Зоны были объединены и установлены обратно в корпус. Был использован оригинальный стальной корпус, поэтому часть объема зон (примерно 10-15%) пришлось убрать с учетом толщины изолирующего материала, что в результате привело к снижению общей производительности из-за уменьшения количества каталитического материала. Толщина изолирующего материала, разделяющего смежные зоны, составила примерно 2 мм.

Автомобиль PONTIAC GRAND PRIX™ был оборудован немодифицированным стандартным каталитическим нейтрализатором, а также модифицированным прототипным устройством. Испытания проводились независимой третьей стороной в соответствии с процедурой FTP-75 проведения ездовых циклов, установленной Агентством по охране окружающей среды США. Автомобиль прошел ездовой цикл, а средние значения выбросов записывались после каждой части ездового цикла. Результаты замера выбросов соответственно для холодного, промежуточного и горячего запуска приведены ниже в Таблицах 4, 5 и 6.

Хотя заявленное изобретение описано на примере различных вариантов осуществления, подобные варианты осуществления не преследует целью ограничить заявленное изобретение. Заявленное изобретение охватывает различные альтернативные варианты, модификации и аналоги, которые будут очевидны специалистам в данной области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система для производства заготовок для коробок и соответствующий способ | 2017 |

|

RU2737267C2 |

| СПОСОБ ОБОГРЕВА ТРАНСПОРТНОГО СРЕДСТВА, ГРУЗОВИК С ПРИВОДОМ ОТ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ С КАБИНОЙ ДЛЯ ЭКИПАЖА И СПОСОБ УПРАВЛЕНИЯ ТЕПЛОПЕРЕДАЮЩЕЙ СИСТЕМОЙ ГРУЗОВИКА С ПРИВОДОМ ОТ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2629726C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2585343C2 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2029107C1 |

| ВЫХЛОПНАЯ СИСТЕМА, СОДЕРЖАЩАЯ КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР SCRF С ЗОНОЙ ОКИСЛЕНИЯ | 2019 |

|

RU2774932C2 |

| УЛОВИТЕЛЬ УГЛЕВОДОРОДОВ | 2015 |

|

RU2676901C2 |

| СИСТЕМА НЕЙТРАЛИЗАЦИИ ВРЕДНЫХ ВЫБРОСОВ ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ С БЕНЗИНОВЫМИ ДВИГАТЕЛЯМИ | 2013 |

|

RU2618685C2 |

| Способ (варианты) и система для ловушки углеводородов | 2017 |

|

RU2684056C2 |

| СИСТЕМА ДЛЯ ДВИГАТЕЛЯ С ТУРБОНАДДУВОМ (ВАРИАНТЫ) И СПОСОБ ДЛЯ ДВИГАТЕЛЯ С ТУРБОНАДДУВОМ | 2015 |

|

RU2684074C2 |

| ГЛУШИТЕЛЬ | 1992 |

|

RU2069771C1 |

Изобретение относится к устройству каталитической нейтрализации для двигателя внутреннего сгорания. Сущность изобретения: устройство каталитической нейтрализации, которое используется в выхлопной системе двигателя внутреннего сгорания, включает в себя корпус с впускным и выпускным отверстиями для газов, а также носитель катализатора, расположенный в корпусе. Носитель катализатора разделен на множество зон или секций, которые частично отделены друг от друга для препятствования теплопередаче. Зоны могут быть частично разделены стенками. Стенки могут включать в себя изолирующий материал для снижения подвижности тепла радиально наружу. Каждая из зон определяет в целом отдельный канал, соединяющий по текучей среде впускное и выпускное отверстия. Техническим результатом изобретения является обеспечение более быстрого прогрева при холодном запуске по сравнению с обычными каталитическими нейтрализаторами. 4 н. и 19 з.п. ф-лы, 11 ил., 6 табл.

1. Устройство каталитической нейтрализации для использования в выхлопной системе двигателя внутреннего сгорания содержащее:

a) корпус, который включает впускное отверстие для газов и выпускное отверстие для газов; а также,

b) по меньшей мере, один носитель катализатора, расположенный в корпусе, причем, по меньшей мере, один носитель катализатора включает в себя каталитический материал и разделен на множество зон, каждая из которых образует, в целом, отдельный канал, соединяющий по текучей среде впускное и выпускное отверстия.

2. Устройство по п.1, дополнительно содержащее, по меньшей мере, одну стенку, по меньшей мере, частично разделяющую множество зон.

3. Устройство по п.2, в котором, по меньшей мере, одна стенка содержит изолирующий материал, препятствующий теплопередаче между зонами.

4. Устройство по п.3, в котором толщина изолирующего материала, расположенного между зонами, варьируется.

5. Устройство по п.3, в котором толщина изолирующего материала между зонами составляет менее 10 мм.

6. Устройство по п.3, в котором изолирующий материал содержит керамический волокнистый материал.

7. Устройство по п.2, в котором, по меньшей мере, одна стенка разделяет зоны таким образом, чтобы, в целом, поток газов не мог проходить между смежными зонами.

8. Устройство по п.2, в котором, по меньшей мере, одна стенка разделяет зоны, по существу, по всей длине зон в направлении от впускного до выпускного отверстий.

9. Устройство по п.2, в котором зоны содержат центральную зону, а также, по меньшей мере, одну радиальную зону.

10. Устройство по п.9, в котором, по меньшей мере, одна стенка, отделяющая центральную зону носителя катализатора от, по меньшей мере, одной радиальной зоны, содержит, по меньшей мере, один соединительный участок.

11. Устройство по п.1, в котором, по меньшей мере, один носитель катализатора, по существу, заполняет корпус в радиальном направлении, перпендикулярном направлению потока газов, проходящего от впускного к выпускному отверстию.

12. Устройство по п.1, в котором зоны расположены, в целом, параллельно в направлении потока газов, проходящего от впускного к выпускному отверстию.

13. Устройство по п.1, в котором площадь поперечного сечения зон, расположенных в плоскости, перпендикулярной направлению потока газов, проходящего от впускного к выпускному отверстию, варьируется.

14. Устройство по п.13, в котором площадь поперечного сечения центральных зон больше, чем у периферийных зон.

15. Устройство по п.1, в котором формы поперечного сечения каждой из зон в плоскости, ортогональной направлению потока газов, схожи.

16. Устройство по п.15, в котором форма поперечного сечения выбрана из группы, состоящей из следующих форм: трапециевидной, прямоугольной, квадратной, треугольной, шестиугольной или круглой.

17. Устройство по п.1, в котором количество каталитического материала в зонах варьируется.

18. Устройство по п.17, в котором количество каталитического материала в центральных зонах больше, чем количество каталитического материала в периферийных зонах.

19. Устройство по п.1, в котором площадь каталитической поверхности зон, по меньшей мере, одного носителя катализатора варьируется.

20. Устройство по п.19, в котором площадь каталитической поверхности центральных зон больше, чем площадь каталитической поверхности периферийных зон.

21. Устройство каталитической нейтрализации для использования в выхлопной системе двигателя внутреннего сгорания, содержащее:

a) корпус, который включает впускное отверстие для газов и выпускное отверстие для газов;

b) по меньшей мере, один носитель катализатора, расположенный в корпусе, причем, по меньшей мере, один носитель катализатора включает в себя каталитический материал и разделен на множество зон, которые расположены, в целом, параллельно направлению потока газов, проходящего от впускного к выпускному отверстию, и каждая из зон образует, в целом, отдельный канал, соединяющий по текучей среде впускное и выпускное отверстия; а также

c) по меньшей мере, одну стенку, по меньшей мере, частично разделяющую множество зон, по меньшей мере, одна стенка разделяет зоны таким образом, чтобы, в целом, поток газов не мог проходить между смежными зонами, и, по меньшей мере, одна стенка включает в себя изолирующий материал.

22. Способ снижения вредных выбросов из двигателя внутреннего сгорания, который включает получение устройства каталитической нейтрализации по любому из пп.1-21 и соединение по текучей среде впускного отверстия устройства с потоком выхлопных газов, выходящих из двигателя.

23. Способ снижения вредных выбросов из двигателя внутреннего сгорания, который включает:

a) подачу потока выхлопных газов из двигателя внутреннего сгорания на, по меньшей мере, один носитель катализатора, имеющий множество зон, который включает находящийся в нем каталитический материал, причем зоны, по меньшей мере, частично отделены друг от друга таким образом, чтобы изолирующий материал, по меньшей мере, частично препятствовал теплопередаче между зонами, и каждая зона определяет, в целом, отдельный канал;

b) пропускание потока через множество зон, заставляя таким образом поток разделяться на множество отдельных потоков, которые вступают в реакцию с каталитическим материалом носителя катализатора, создавая множество обработанных потоков; а также

c) выведение обработанных потоков.

| US 5477676 А, 26.12.1995 | |||

| US 2005247038 А1, 10.11.2005 | |||

| US 2004076794 A1, 22.04.2004 | |||

| US 7318954 В2, 15.01.2008 | |||

| US 5173267 A, 22.12.1992. |

Авторы

Даты

2014-01-27—Публикация

2009-08-27—Подача