ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Сущность изобретения, описанного в материалах настоящего описания, относится к уловителям углеводородов, используемым в автомобильных системах выпуска, и к способам работы таких уловителей для улучшения их рабочих характеристик по улавливанию выбросов двигателя при холодном запуске.

УРОВЕНЬ ТЕХНИКИ

В последние годы, значительные усилия был произведены для снижения уровня выбросов углеводородов (HC) из двигателей транспортного средства, чтобы удовлетворять все более и более строгим нормам выбросов. Традиционные каталитические нейтрализаторы для очистки выхлопных газов, такие как трехкомпонентные каталитические нейтрализаторы (TWC) добиваются преобразования углеводородов в воду и углекислый газ, и помогают предотвращать выпуск выбросов несгоревших или частично сгоревших углеводородов из транспортного средства. Такие трехкомпонентные каталитические нейтрализаторы эффективны для нейтрализации сверх 99% углеводородных выбросов в выхлопных газах двигателя во время нормальной работы двигателя после прогрева. Однако углеводородные выбросы высоки при холодном запуске двигателя и поступают в систему выпуска транспортного средства до тог, как скрытое тепло выхлопных газов предоставляет каталитическому нейтрализатору возможность становиться активным, то есть, до того, как каталитический нейтрализатор достиг температуры «активации», определенной в качестве температуры, при которой трехкомпонентный каталитический нейтрализатор эффективен для нейтрализации по меньшей мере 50% выбросов несгоревших углеводородов.

Уловители углеводородов были разработаны для снижения выбросов при холодном запуске посредством улавливания/адсорбции углеводородных (HC) выбросов при низких температурах и их высвобождения/десорбции из уловителя как только достаточно повышенные температуры достигнуты для окисления посредством каталитического нейтрализатора, такого как трехкомпонентный каталитический нейтрализатор. В настоящее время, цеолиты являются наиболее широко используемыми адсорбционными материалами для уловителей углеводородов вследствие их уникальных коробчатых структур решетки. В традиционной конструкции уловителя углеводородов, улавливающий материал, такой как цеолит, наносится покрытием на стенках, например, сотовой подложки, содержащей газовые протоки или каналы в ней. Трехкомпонентный каталитический нейтрализатор нанесен покрытием поверх материала уловителя углеводородов. По мере того, как газы текут через уловители, углеводородные выбросы адсорбируются цеолитным материалом при холодном запуске и, в идеале, высвобождаются, когда трехкомпонентный каталитический нейтрализатор прогрет до своей температуры активации от тепла в выхлопных газах.

Однако одно из основных препятствий состоит в том, что материалы накопления углеводородов, такие как цеолиты, нормально не могут удерживать все из углеводородов до тех пор, пока не достигнута температура активации для трехкомпонентного каталитического нейтрализатора. Типично, при холодном запуске, более чем 50% захваченных углеводородов уже десорбировались из улавливающего материала и прошли через уловитель до того, как была достигнута температура активации. Эти десорбированные углеводороды не имеют шанса каталитической нейтрализации до выпуска из системы выпуска транспортного средства. Чтобы высокий процент углеводородов был нейтрализован, трехкомпонентный каталитический нейтрализатор должен быть полностью активным, в то время как углеводороды десорбируются из цеолитных улавливающих материалов. Это несоответствие температур между конструкцией с традиционной конфигурацией слоев цеолита и трехкомпонентным каталитическим нейтрализатором приводит к в целом плохим рабочим характеристикам уловителя углеводородов при холодных запусках.

В уровне техники предложены решения для того, чтобы превзойти по качеству рабочие характеристики улавливающих материалов и трехкомпонентных каталитических нейтрализаторов с целью адсорбировать большее количество углеводородов на низких температурах, задерживать высвобождение адсорбированных углеводородов до тех пор, пока не достигнуты более высокие температуры, и разработать трехкомпонентные каталитические нейтрализаторы, которые имеют более низкие температуры активации. Дополнительное осложнение состоит в том, что, после того как материалы в традиционных уловителях углеводородов состарились благодаря повторяющемуся использованию, улавливающие углеводороды материалы имеют тенденцию адсорбировать меньшее количество углеводородов и высвобождать их при более низких температурах, а трехкомпонентный каталитический нейтрализатор имеет тенденцию требовать более высоких температур для достижения активации.

Соответственно, остается потребность в данной области техники в уловителях углеводородов, которые лучше способны добиваться требуемых целей снижения углеводородных выбросов из систем выпуска транспортных средств при холодных запусках.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Проблемы уровня техники преодолеваются в вариантах осуществления настоящего изобретения, которые предлагают уловитель конструкции с обратным потоком, так что углеводороды, которые десорбируются из улавливающего материала, встречаются с областью более высокой температуры в уловителе до выхода из уловителя, чтобы окислительный катализатор был способен преобразовывать больший процент углеводородных выбросов в более благоприятные для окружающей среды составы.

В соответствии с одним из вариантов осуществления настоящего изобретения, уловитель углеводородов для снижения выбросов транспортного средства при холодном запуске предусмотрен и содержит подложку, содержащую по меньшей мере один проток для выхлопных газов в ней. Стенки протока для выхлопных газов содержат по меньшей мере один улавливающий углеводороды материал и по меньшей мере один окислительный катализатор на них. Подложка содержит впуск для горячих выхлопных газов из двигателя транспортного средства и выпуск для выхлопных газов. Проток для выхлопных газов дополнительно содержит впускной канал, содержащий первый и второй концы, причем, первый конец впускного канала сообщается с впуском для выхлопных газов, и выпускной канал, содержащий первый и второй концы, причем, второй конец выпускного канала сообщается с выпуском для выхлопных газов.

Подложка также содержит промежуточный канал, содержащий первый и второй концы, причем, первый конец промежуточного канала сообщается с вторым концом впускного канала, а второй конец промежуточного канала сообщается с первым концом выпускного канала. Промежуточный канал ориентирован, чтобы поток выхлопных газов через по меньшей мере один проток для выхлопных газов был обратным от направления потока во впускном и выпускном каналах для улучшения рабочих характеристик уловителя углеводородов.

Преимуществом уловителя углеводородов является способность быстро повышать температуру впускного конца уловителя при холодном запуске. Соответственно, в одном из вариантов осуществления изобретения, первый конец выпускного канала в уловителе является смежным к впуску для горячих выхлопных газов. В еще одном варианте осуществления, улавливающий углеводороды материал расположен вдоль впускного и промежуточного каналов. В дополнительном варианте осуществления, окислительный катализатор расположен вдоль промежуточного канала и выпускного канала ниже по потоку от улавливающего углеводороды материала.

Использование материалов, имеющих высокую теплопроводность, также помогает быстрому повышению температуры уловителя. Наиболее широко используемой подложкой в уловителях углеводорода является кордиерит, который имеет теплопроводность меньшую, чем 2 Вт/(м⋅К). Другие материалы подложки, в том числе, карбид кремния и металлы, имеют более высокие теплопроводности. В варианте осуществления изобретения, впускной конец подложки содержит материал, имеющий теплопроводность, большую, чем 2 2 Вт/(м⋅К). Материалы конструкции, которые имеют пористость между приблизительно 35% и 70% также могут помогать усилению подъема температуры уловителя. В еще одном варианте осуществления, впускной конец подложки имеет высокую удельную теплоемкость, которая также способствует замедлению прогрева подложки и десорбции углеводородов.

Другие варианты осуществления изобретения могут использовать разные улавливающие углеводороды материалы, расположенные для улучшения рабочих характеристик уловителя. Например, в одном из вариантов осуществления, уловитель содержит по меньшей мере два разных улавливающих углеводороды материала. Расположение улавливающих материалов также может улучшать рабочие характеристики уловителя. В еще одном варианте осуществления, первый улавливающий углеводороды материал, который приспособлен для предпочтительной адсорбции воды, расположен вдоль впускного канала. В еще одном другом варианте осуществления, второй улавливающий углеводороды материал, выполненный с возможностью предпочтительно адсорбции молекул углеводорода, содержащих меньше, чем 4 атома углерода, таких как этиловый спирт, этилен и пропилен, расположен ниже по потоку от первого улавливающего углеводороды материала. И, в еще одном дополнительном варианте осуществления, третий улавливающий углеводороды материал, который приспособлен для предпочтительной адсорбции молекул углеводородов, содержащих больше, чем 4 атома углерода, таких как бензол и толуол, расположен ниже по потоку от второго улавливающего углеводороды материала.

В некоторых вариантах осуществления, уловитель углеводородов может быть в форме подложки, имеющей сотовую структуру.

В одном из вариантов предложен уловитель углеводородов, в котором указанная подложка содержит сотовую структуру, расположенную в уплотненном резервуаре.

В одном из вариантов предложен уловитель углеводородов, содержащий множество впускных каналов, расположенных во внутренней сердцевине указанной сотовой структуры.

В одном из вариантов предложен уловитель углеводородов, содержащий множество промежуточных каналов, расположенных вокруг наружной части указанной сотовой структуры.

В одном из вариантов предложен уловитель углеводородов, имеющий структуру для направления потока указанных выхлопных газов из указанного второго конца указанных впускных каналов в указанный первый конец указанных промежуточных каналов.

В одном из вариантов предложен уловитель углеводородов, в котором указанный впускной канал расположен во внутренней сердцевине указанной сотовой структуры.

В одном из вариантов предложен уловитель углеводородов, содержащий множество промежуточных каналов, расположенных вокруг указанного впускного канала.

В одном из вариантов предложен уловитель углеводородов, содержащий множество выпускных каналов, расположенных вокруг наружной сердцевины указанной сотовой структуры.

В одном из вариантов предложен уловитель углеводородов, имеющий структуру для направления потока указанных выхлопных газов из выпускного конца указанного впускного канала в указанное множество промежуточных каналов.

Соответственно, преимущество вариантов осуществления настоящего изобретения состоит в том, чтобы улучшать рабочие характеристики уловителя углеводородов в системе выпуска транспортного средства при холодном запуске. Дополнительное преимущество состоит в том, чтобы предоставить уловитель конструкции с обратным потоком, так чтобы углеводороды, которые десорбируются из улавливающего материала, встречались с областью более высокой температуры в уловителе до покидания уловителя, чтобы трехкомпонентный каталитический нейтрализатор был способен нейтрализовать больший процент углеводородных выбросов. Другие достоинства и преимущества настоящего изобретения будут очевидны из последующего подробного описания, прилагаемых чертежей и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Последующее описание предпочтительных вариантов осуществления изобретения специфичных вариантов осуществления настоящего изобретения может быть лучше всего понято, когда читается в соединении со следующими чертежами, где подобная структура указана аналогичными номерами ссылок, и на которых:

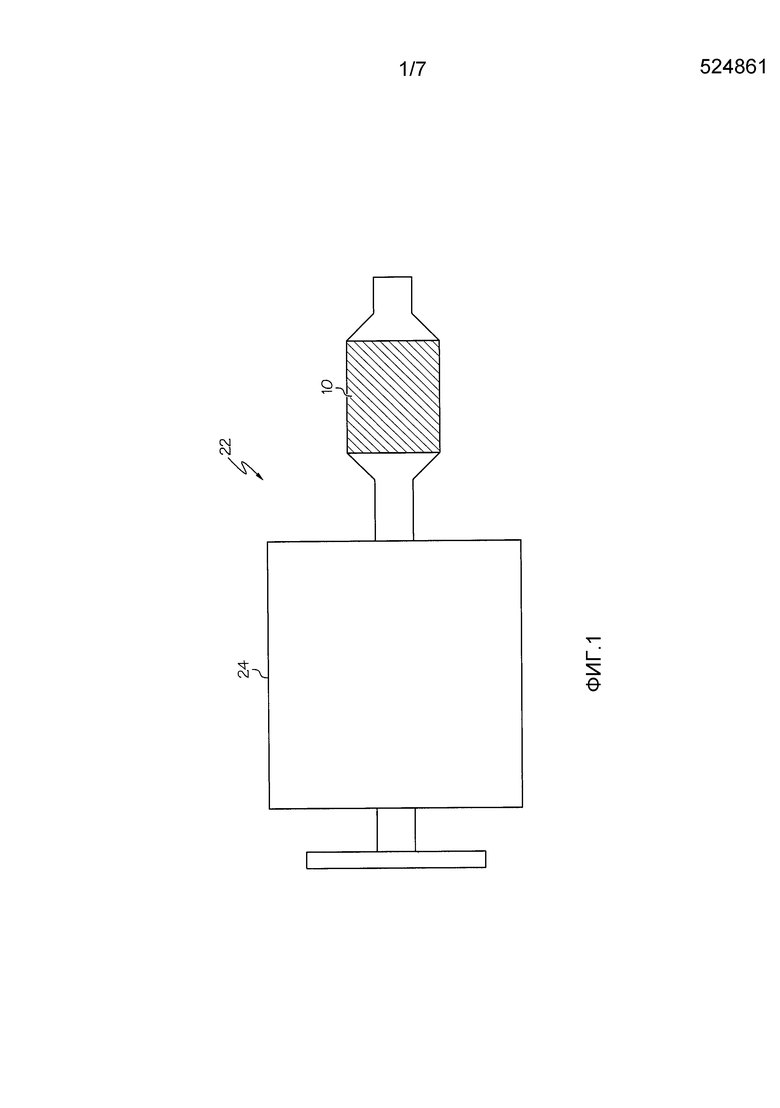

фиг. 1 - упрощенный схематичный вид сбоку системы очистки выхлопных газов, которая содержит уловитель углеводородов в соответствии с одним или более вариантов осуществления настоящего изобретения;

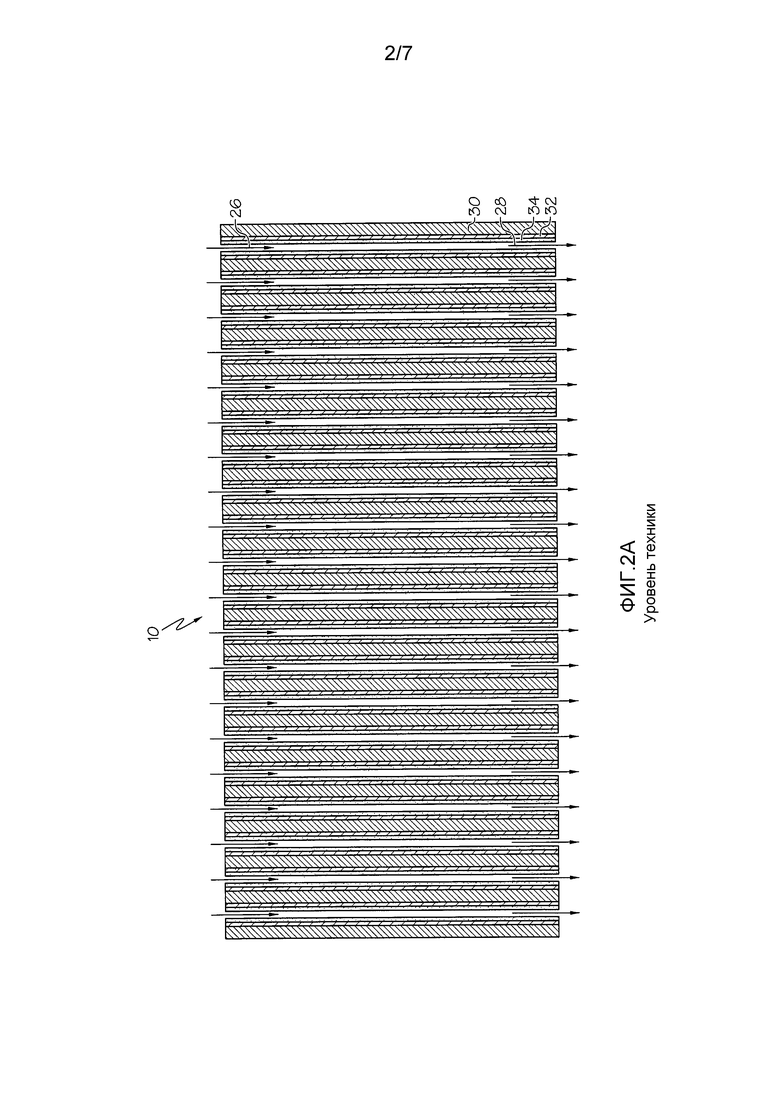

фиг. 2A - упрощенный схематичный вид потока выхлопных газов через традиционный уловитель углеводородов; фиг. 2B - упрощенный схематичный вид варианта осуществления уловителя углеводородов с обратным потоком по настоящему изобретению;

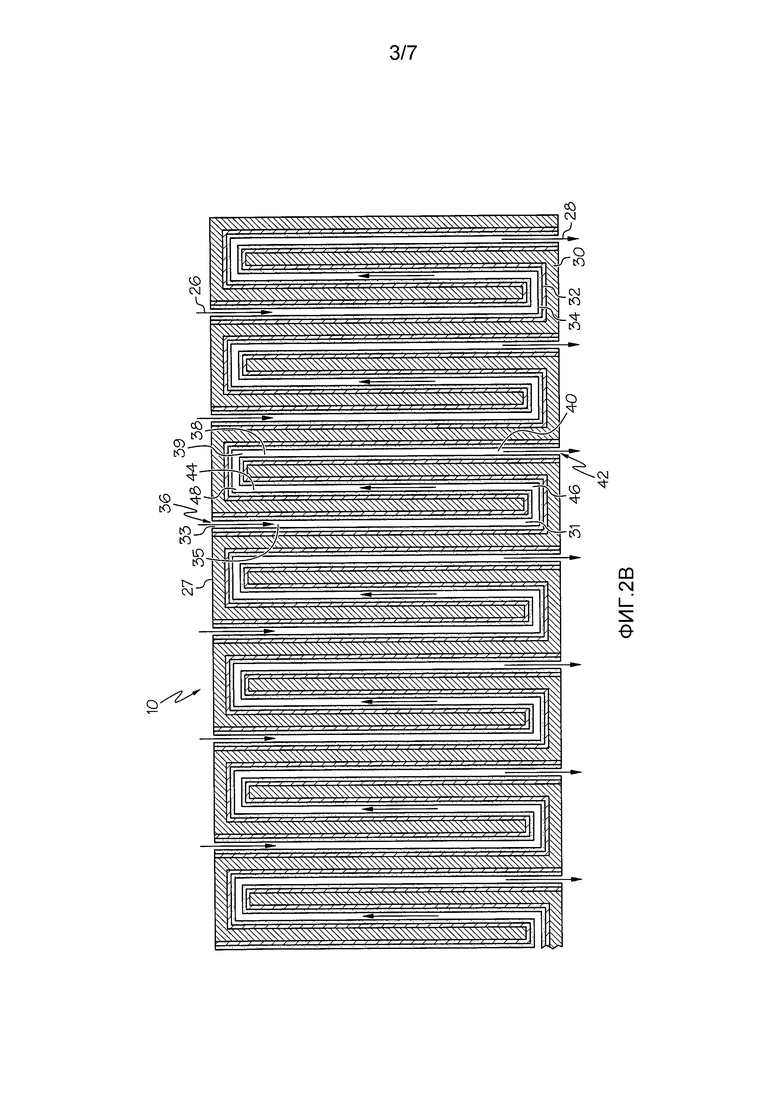

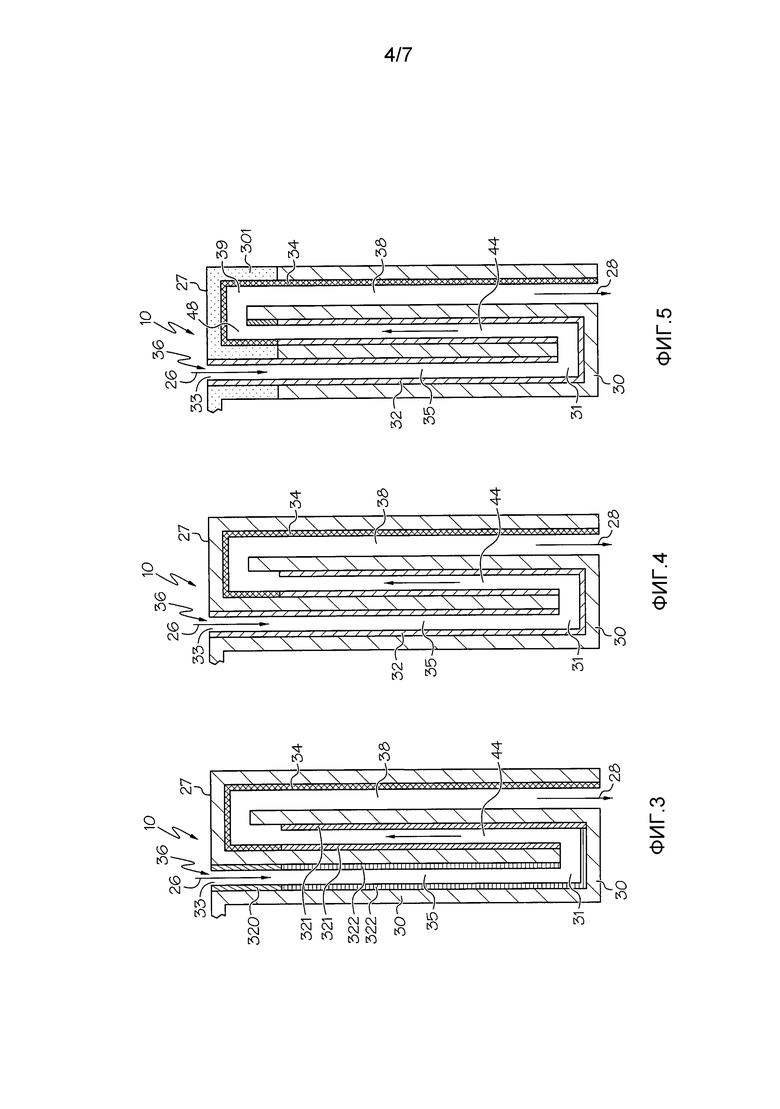

фиг. 3 - упрощенный схематичный вид сбоку альтернативного варианта осуществления, иллюстрирующий расположение разных улавливающих углеводороды материалов на внутренних стенках уловителя;

фиг. 4 - упрощенный схематичный вид сбоку еще одного варианта осуществления, иллюстрирующий расположение улавливающего углеводороды материала и катализатора TWC на внутренних стенках уловителя;

фиг. 5 - упрощенный схематичный вид сбоку еще одного варианта осуществления настоящего изобретения, иллюстрирующий расположение материалов с высокой теплопроводностью и высокой удельной теплоемкостью, формирующих подложку уловителя углеводородов;

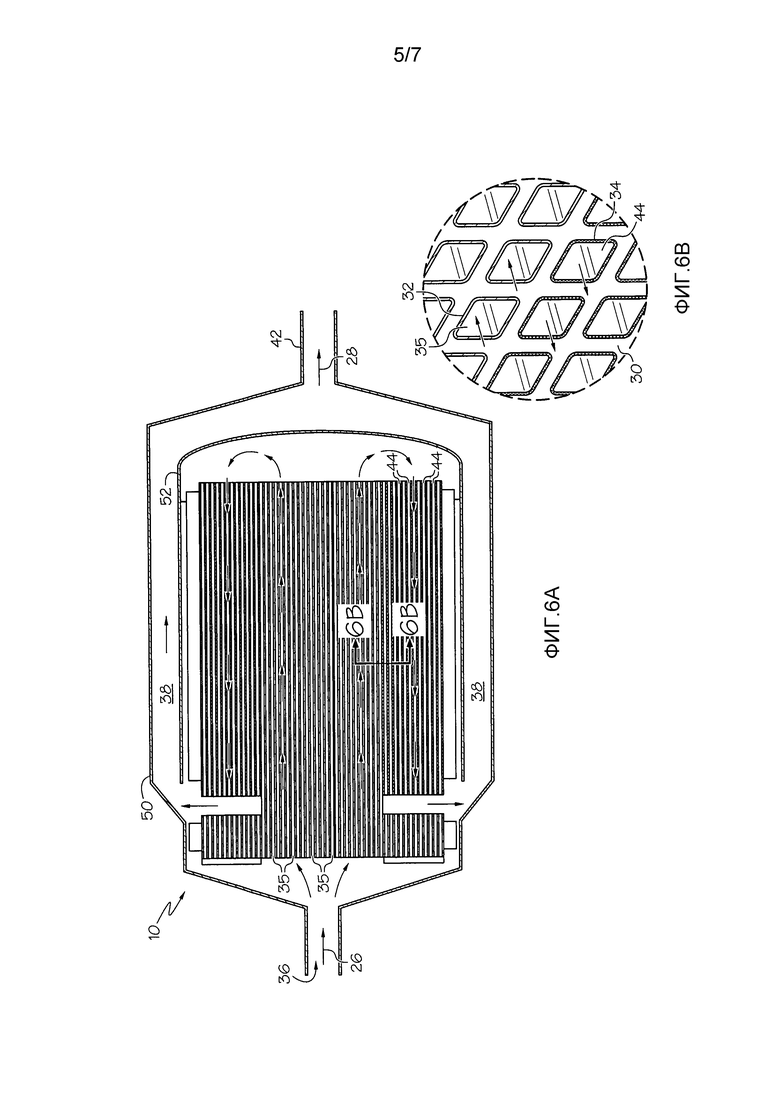

фиг. 6A - схематичный вид сбоку одного из вариантов осуществления уловителя углеводородов, иллюстрирующий поток выхлопных газов через сотовую подложку; фиг. 6B - увеличенная секция, взятая с фиг. 6A;

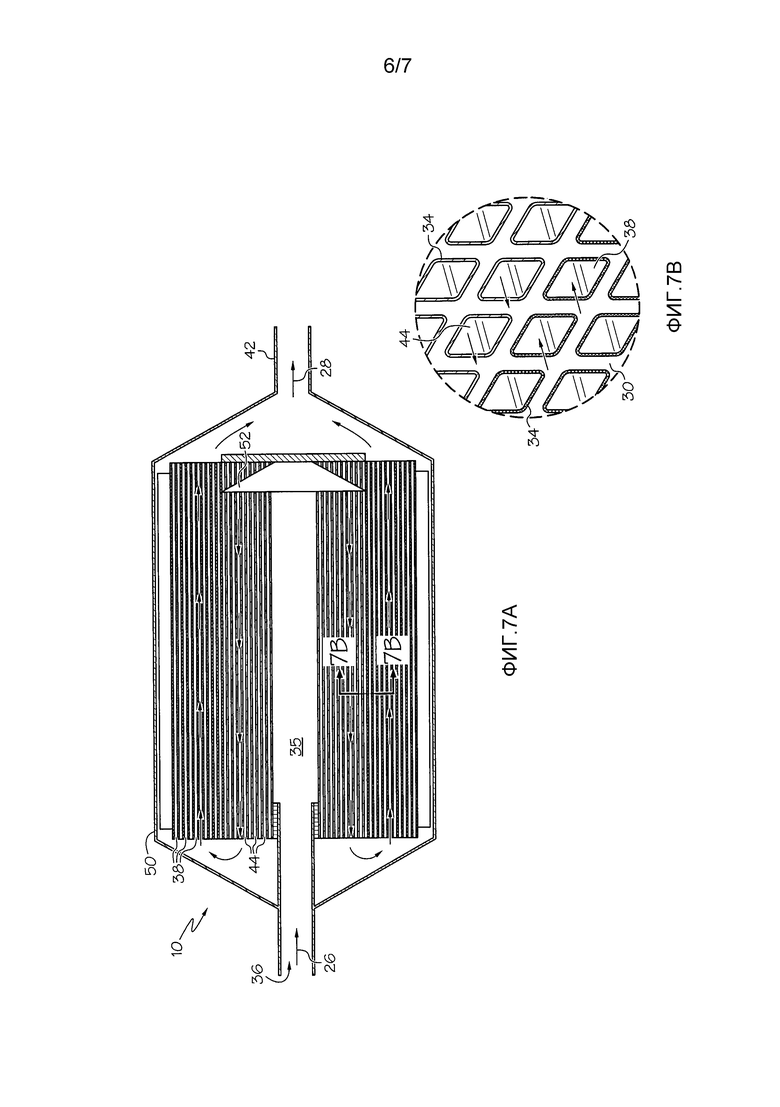

фиг. 7A - схематичный вид сбоку альтернативного варианта осуществления уловителя углеводородов, иллюстрирующий поток выхлопных газов через сотовую подложку; фиг. 7B - увеличенная секция, взятая по фиг. 7A; и

фиг. 8A и 8B - графики времени (с) и температуры (°C), сравнивающие формирование углекислого газа и угарного газа (частей на миллион) с использованием традиционного потока в сравнении с конструкцией с обратным потоком по варианту осуществления настоящего изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В начальной стадии, со ссылкой на фиг. 1, типичная автомобильная система 22 очистки выхлопных газов содержит уловитель 10 углеводородов в расположении низа кузова транспортного средства (не показано). Система очистки выхлопных газов присоединена к выпускному коллектору 24 двигателя (не показан). Система может включать в себя другие каталитические нейтрализаторы и признаки в дополнение к уловителю углеводородов, как традиционно в данной области техники.

При холодном запуске, по мере того, как выхлопные газы, вырабатываемые двигателем, проходят через уловитель 10 углеводородов, выбросы углеводородов при холодном запуске, например, такие как этиловый спирт, пропилен, этилен, несгоревшее топливо, бензол и толуол, адсорбируются и накапливаются улавливающим углеводороды материалом до тех пор, пока окислительный катализатор в уловителе не достигает своей температуры активации, типично от приблизительно 200 до приблизительно 300°C. По мере того, как температура в уловителе повышается, углеводороды высвобождаются из улавливающего материала и преобразуются катализатором в углекислый газ, воду и другие более благоприятные для окружающей среды составы.

Фиг. 2A схематично иллюстрирует поток (показанный стрелками) выхлопных газов через традиционную конструкцию уловителя углеводородов (HC). Как может быть видно, горячие выхлопные газы 26 из двигателя поступают в каналы в сотовой подложке 30, проходят через несколько протоков или каналов для газа и выходят, в качестве очищенных газов 28 через выпуск 37. Улавливающий углеводороды материал, например, такой как слой цеолита 32 находится на стенках протоков для газа подложки 30. Трехкомпонентный каталитический нейтрализатор (TWC), например, такой как содержащий благородные металлы платиновой группы катализатор 34 находится поверх улавливающего углеводороды материала 32. Типично TWC нанесен в качестве тонкого покрытия на цеолитное покрытие.

Однако одна из основных проблем с такими традиционными уловителями HC состоит в том, что углеводороды, которые адсорбированы улавливающими/накапливающими HC материалами при холодных запусках, типично десорбируются и высвобождаются раньше, чем температура катализатора достигла его температуры активации. То есть, типично, наряду с тем, что улавливающий HC материал адсорбирует углеводороды пр относительно низких температурах, встречаемых при холодных запусках, такие углеводороды имеют тенденцию высвобождаться из улавливающих материалов обратно в струю выхлопных газов по мере того, как температура в уловителе возрастает, но до того, как температура такового достигла температуры активации для трехкомпонентного каталитического нейтрализатора в уловителе.

Например, в испытаниях, которые мы выполняли для моделирования реальных условий в типичном уловителе HC, использующем цеолитный улавливающий материал, было определено, что углеводороды, такие как пропилен и толуол, десорбировались из материала уловителя HC по мере того, как температуры на выпуске каталитического нейтрализатора возрастали от 100 до 500°C, в то время как уловитель прогревался от подвергания воздействию моделированных горячих выхлопных газов. Однако, TWC в уловителе не достигал своей температуры активации для пропилена (приблизительно 375°C) или толуола (приблизительно 475°C) до тех пор, пока более чем 50% захваченных HC уже не были десорбированы и не прошли уловитель без шанса нейтрализации. Это несоответствие между температурой, при которой углеводороды десорбируются из улавливающего HC материала, и тем, когда TWC достиг своей температуры активации, приводит к общим плохим рабочим характеристикам уловителя HC при холодных запусках.

Далее, со ссылкой на фиг. 2B, где идентичные номера ссылки представляют одинаковые сходные элементы, один из вариантов осуществления настоящего изобретения принимает меры в ответ на проблему несоответствия температур посредством предоставления тракта обратного потока через уловитель HC. Как показано, горячие выхлопные газы 26 из двигателя поступают в первый конец 33 впускного канала 35 через впуск 36. Улавливающий углеводороды материал, например, такой как слой цеолита 32 находится на стенках протоков для газа в подложке 30. Типичная загрузка цеолита имеет значение от приблизительно 3 до приблизительно 5 г/дюйм3. Впускной канал 35 также содержит второй конец 31. Трехкомпонентный каталитический нейтрализатор (TWC), например, такой как содержащий металлы платиновой группы (PGM) катализатор 34 находится поверх улавливающего углеводороды материала 32. Типично TWC нанесен в качестве тонкого покрытия на цеолитное покрытие. Типичная загрузка катализатора PGM в уловителе углеводородов имеет значение от приблизительно 50 до приблизительно 100 г/фут3.

Уловитель 10 также содержит последовательность выпускных каналов 38, содержащих первые и вторые концы 39, 40, соответственно, причем, второй конец 40 выпускного канала сообщается с выпуском 42 для выхлопных газов. Уловитель 10 также содержит последовательность промежуточных каналов 44. Каждый промежуточный канал имеет соответствующий первый и второй концы 46, 48. Первый конец 46 промежуточного канала 44 сообщается с вторым концом 31 впускного канала 35. Второй конец 48 промежуточного канала 44 сообщается с первым концом 39 выпускного канала 38.

Как показано на фиг. 2B, промежуточный канал 44 ориентирован, чтобы поток горячих выхлопных газов 26 через уловитель был обратным от направления потока выхлопных газов через впускной и выпускной каналы соответственно. Таким образом, по мере того, как горячие выхлопные газы поступают в уловитель через впуск 36, выхлопные газы также сталкиваются с передней стенкой 27 уловителя, чтобы внутренняя часть уловителя, прилегающая к второму концу 48 промежуточного канала 44 и первому концу 39 выпускного канала 38, быстро прогревалась теплом, проведенным через переднюю стенку подложки 30.

Таким образом, наряду с тем, что несгоревшие и частично сгоревшие углеводороды сначала захватываются улавливающим материалом 32, расположенным по существу по длине впускного канала 35, при холодном запуске, в то время как такие углеводороды десорбируются по мере того, как выхлопные газы нагревают впускной канал, такие углеводороды должны проходить длину впускного канала 35 и промежуточного канала 44 до того, как они встречают окислительный катализатор 34 TWC на стенках, расположенных на втором конце 48 промежуточного канала 44. В этот момент, однако, такой участок уловителя был прогрет (посредством теплопроводности через переднюю стенку 27) до температуры, достаточной, чтобы активировать окислительный катализатор и нейтрализовать (окислять) углеводороды в струе выхлопных газов. Кроме того, окисление происходит по существу по длине выпускного канала 38 до того, как струя выхлопных газов выходит из уловителя, давая в результате улучшенные рабочие характеристики уловителя.

Далее, со ссылкой на фиг. 3, где сходные элементы представлены идентичными номерами ссылки, проиллюстрирован еще один вариант осуществления изобретения. В этом варианте осуществления, разные улавливающие углеводороды материалы используются в последовательности для улучшения адсорбции углеводородов в уловителе и для удерживания таких углеводородов до тех пор, пока более высокие температуры не достигнуты в уловителе. Как показано, горячие выхлопные газы 26 из двигателя поступают в первый конец 33 впускного канала 35 через впуск 36. Разные улавливающие углеводороды материалы располагались по существу по длине впускного канала 35. Например, первая секция 320 впускного канала 35 покрыта гидрофильным цеолитным материалом, таким как BEA25, для адсорбции воды, содержащейся в выхлопных газах, так чтобы любые неблагоприятные воздействия воды на находящиеся ниже по потоку цеолиты были минимизированы. Гидрофильный цеолит сопровождается во впускном канале 35 вторым цеолитом 322, предназначенным для улавливания и накопления больших молекул углеводородов, таких как бензол, толуол и другие ароматические углеводороды. Второй цеолит нанесен покрытием по существу вдоль оставшейся длины впускного канала.

Третий улавливающий углеводороды материал 321, например, такой как медный хабазит (Cu/CHA) или бета-цеолит с металлической присадкой, расположен по существу по длине промежуточного канала 44 для адсорбции и накопления меньших молекул углеводородов, таких как этиловый спирт и пропилен. Окислительный катализатор 34 расположен, как показано, вдоль перехода между промежуточным и выпускным каналами и по существу под длине выпускного канала 38. Посредством расположения окислительного катализатора ниже по потоку от улавливающих углеводороды материалов, каталитический нейтрализатор имеет возможность становиться нагретым до своей температуры активации, чтобы окислять углеводороды по мере того, как они высвобождаются из находящихся выше по потоку улавливающих материалов. Как будет очевидно специалистам в данной области техники, типы, загрузки, площади поверхности и последовательности улавливающих материалов и окислительного катализатора могут меняться.

Вариант осуществления, проиллюстрированный на фиг. 3, имеет несколько преимуществ, которые улучшают общие рабочие характеристики уловителя при холодном запуске. В отличие от традиционных уловителей HC, окислительный катализатор не нанесен тонким покрытием поверх улавливающего углеводороды материала. Это улучшает улавливание углеводородов, так как нет диффузионного сопротивления от поверхностного покрытия окислительного катализатора. Кроме того, загрузка улавливающего материала может быть доведена до максимума, так как нет второго слоя покрытия. Дополнительно, количество дорогостоящего окислительного катализатора (например, такого как металлы платиновой группы) уменьшается, так как он присутствует только в выпускных каналах уловителя. В заключение, так как улавливающие углеводороды материалы и окислительный катализатор расположены отдельно, устраняются любые возможные неблагоприятные эффекты от взаимодействие между этими двумя.

Фиг. 4 иллюстрирует еще один вариант осуществления изобретения, где сходные элементы представлены идентичными номерами ссылки. Как показано, горячие выхлопные газы 26 из двигателя поступают в первый конец 33 впускного канала 35 через впуск 36. Улавливающий углеводороды материал 32 расположен по существу по длине впускного канала 35 и промежуточного канала 44. Окислительный катализатор 34 расположен ниже по потоку от улавливающего углеводороды материала, по существу по длине выпускного канала 38. Как будет очевидно специалистам в данной области техники, площади поверхности и загрузки каждого из улавливающего углеводороды материала и окислительного катализатора могут меняться. То есть, соответствующие процентные доли, которые каждый материал составляет от общей длины тракта через уловитель, могут широко меняться в зависимости от конкретных обстоятельств и потребностей системы очистки выхлопных газов.

Посредством расположения улавливающего материала и окислительного катализатора последовательно таким образом, время удерживания углеводородов в уловителе увеличивается. Это, в свою очередь, дает окислительному катализатору больше времени, чтобы прогреваться до своей температуры активации, улучшая рабочие характеристики уловителя. Дополнительно, посредством расположения материалов последовательно вместе в качестве двойного слоя, как в традиционных конструкциях уловителя, избегаются любые неблагоприятные эффекты от взаимодействия между улавливающими материалами и окислительным катализатором.

Фиг. 5 иллюстрирует еще один другой вариант осуществления изобретения. В этом варианте осуществления, где сходные элементы представлены идентичными номерами ссылки, материал с высокой теплопроводностью используется для по меньшей мере части подложки. Посредством расположения высокой теплопроводности прилегающей к передней стенке 27 уловителя, такая часть уловителя будет прогреваться быстрее вследствие большего переноса тепла через материал подложки, чтобы улучшать общие рабочие характеристики уловителя при холодном запуске. Как показано, горячие выхлопные газы 26 из двигателя сталкиваются с передней стенкой 27 и поступают в первый конец 33 впускного канала 35 через впуск 36. Любые несгоревшие или частично сгоревшие углеводороды встречаются с улавливающим HC материалом 32, который покрыт по существу по длине впускного канала 35 и промежуточного канала 44. Углеводороды адсорбируются улавливающим материалом 32, где они накапливаются/удерживаются по мере того, как уловитель постепенно прогревается горячими выхлопными газами.

Одновременно, материал 27 с высокой теплопроводностью переносит тепло на второй конец 48 промежуточного канала и первый конец 39 выпускного канала. По мере того, как уловитель 10 прогревается, и захваченные углеводороды высвобождаются улавливающим материалом, они повторного поступают в струю выхлопных газов и окисляются окислительным катализатором 34, который нанесен покрытием на стенки выпускного канала 38. Под «материалом с высокой теплопроводностью», следует понимать материал, имеющий значение теплопроводности, большее, чем у кордиерита, а именно, по меньшей мере выше приблизительно 2 Вт/(м⋅К). Пригодные материалы с высокой теплопроводностью для подложки 301 содержат карбид кремния (20-60 Вт/(м⋅К)) и металлические подложки, включающие в себя композиты из алюминия, железа и других металлов, имеющих теплопроводности в диапазона от приблизительно 100-150 Вт/(м⋅К), в противоположность другой керамике, имеющей гораздо более низкие теплопроводности, такой как кордиерит (2 Вт/(м⋅К)). Мы обнаружили, что материалы с более низкой пористостью также имеют более высокие теплопроводности.

Для дополнительного улучшения общих рабочих характеристик уловителя, подложка 30 изготавливается из материала с высокой удельной теплоемкостью (тепловым рассеянием), например, такого как кордиерит с пористостью менее чем приблизительно 35%, карбид кремния и металлические подложки. Материалы, содержащие высокие значения удельной теплоемкости (теплоемкости) замедляют прогрев подложки и, отсюда, тонкого покрытия. Использование материалов с высокой удельной теплоемкостью задерживает прогрев впускного и промежуточного каналов в уловителе с обратным потоком, приводя к более длительным временам удерживания для углеводородов, которые захвачены улавливающими материалами 32. Посредством продления времени, которое такие углеводороды удерживаются/накапливаются, когда углеводороды высвобождаются, окислительный катализатор имеет большее время, за которое должен прогреваться до своей температуры активации, таким образом, улучшая нейтрализацию углеводородов в уловителе.

В некоторых вариантах осуществления, подложка 30 изготавливается в форме сотовой структуры, содержащейся внутри наружной оболочки 50. Фиг. 6A и 6B иллюстрируют одну из возможных схем потока для уловителя углеводородов с обратным потоком, использующего сотовую подложку. Как показано на фиг. 6A и 6B, выхлопные газы 26 поступают в уловитель 10 через впуск 36 и направляются во впускные каналы 35, расположенные во внутренней сердцевине сотовой структуры. Поток выхлопных газов течет через впускные каналы и выходит из сотовой структуры на противоположном конце уловителя. Газы затем направляются, пригодной конструкцией, например, такой как дефлектор 52, чтобы течь через промежуточные каналы 44 в обратном направлении. Как показано, промежуточные каналы 44 расположены вокруг наружной стороны сотовой структуры. После течения через промежуточные каналы 44, выхлопные газы направляются через выпускные каналы 38 и выходят из уловителя на выпуске 42.

В этом варианте осуществления, расположение улавливающих материалов и окислительного катализатора вдоль стенок впускного и промежуточного каналов может быть в любой из конфигураций, описанных ранее. Типично, улавливающий углеводороды материал 23 располагался бы на стенках впускных каналов 35 наряду с тем, что окислительный катализатор 34 располагался бы вдоль стенок промежуточных каналов 44. Таким образом, тепло из горячих выхлопных газов, текущих через впускные каналы, проводилось бы наружу через стенки сотовой подложки 30 в промежуточные каналы. Вновь, посредством планирования потока выхлопных газов для повышения времени удерживания углеводородов в уловителе и для задерживания их выпускания до тех пор, пока температура окислительного катализатора не повысилась до его температуры активации, улучшаются общие рабочие характеристики уловителя.

Фиг. 7A и 7B иллюстрируют еще один вариант осуществления, в котором схема потока выхлопных газов модифицирована от показанной в предыдущем варианте осуществления, но который по-прежнему использует схему обратного потока для улучшения рабочих характеристик уловителя. Как показано на фиг. 7A и 7B, выхлопные газы 26 поступают в уловитель 10 через впуск 36 и направляются в центрально расположенный впускной канал 35, расположенный во внутренней сердцевине сотовой структуры. Поток выхлопных газов течет через впускной канал и выходит из сотовой структуры на противоположном конце уловителя. Газы затем направляются, пригодной конструкцией, например, такой как дефлектор 52, чтобы течь через промежуточные каналы 44 в обратном направлении. Как показано, промежуточные каналы 44 расположены вокруг внутренней сердцевины сотовой структуры. После течения через промежуточные каналы 44, выхлопные газы направляются в выпускные каналы 38 и выходят из уловителя на выпуске 42.

В этом варианте осуществления, расположение улавливающих материалов 32 и окислительного катализатора 34 вдоль стенок промежуточного и выпускного каналов может быть в любой из конфигураций, описанных ранее. Типично, улавливающий углеводороды материал 23 располагался бы на стенках промежуточных каналов 44 наряду с тем, что окислительный катализатор 34 располагался бы вдоль стенок выпускных каналов 38. Таким образом, тепло из горячих выхлопных газов, текущих через центральный впускной канал 35 и промежуточные каналы 44, проводилось бы наружу через стенки сотовой подложки 30 в выпускные каналы. Вновь, посредством планирования потока выхлопных газов для повышения времени удерживания углеводородов в уловителе и для задерживания их выпускания до тех пор, пока температура окислительного катализатора не повысилась до его температуры активации, улучшаются общие рабочие характеристики уловителя.

Чтобы изобретение могло быть легче пониматься, сделана ссылка на следующий пример, который предназначен для иллюстрации вариантов осуществления изобретения, но не ограничения его объема.

ПРИМЕР

Проводился эксперимент для сравнения рабочих характеристик традиционно сконструированного уловителя HC с вариантом осуществления конструкции уловителя с обратным потоком по настоящему изобретению. Два образца каталитического нейтрализатора с уловителем HC (диаметром в 1 дюйм и длиной в 1 дюйм; сотовой структуры) использовались для моделирования разных конструкций, и оба были промышленными каталитическими нейтрализаторами с уловителем HC с цеолитным покрытием на нижнем слое и катализатором TWC, нанесенным покрытием на цеолитный слой. Один образец был модифицирован, чтобы иметь комплект из 3 рядов 8 газовых каналов для общего количества 24 прямых открытых сквозных каналов; все другие газовые каналы в образце с сотовой структурой были блокированы.

Еще один образец (также диаметром в 1 дюйм и длиной в 1 дюйм, сотовой структурой) был модифицирован, так чтобы первый ряд из 8 каналов занимал место газовых впускных каналов, еще один ряд из 8 каналов занимал место промежуточных каналов обратного потока, и 8 были выпускными каналами. Общая площадь катализатора на стенках газовый протоков, а также объем, подвергаемый воздействию HC, был идентичным для обоих образцов. Моделированные выхлопные газы, содержащие смесь пропилена, изопентана и толуола подвергались течению через оба образца. Углеводороды адсорбировались в течение 30 секунд при комнатной температуре, сопровождаемые десорбцией по мере того, как температура в образцах повышалась. Оба образца были предварительно обработаны кислородом при высокой температуре для накапливания некоторого количества кислорода в каталитическом нейтрализаторе с уловителем, так чтобы углеводороды в моделированных выхлопных газах могли бы частично нейтрализовываться во время нарастания температуры.

Результаты показаны на фиг. 8A и 8B. Фиг. 8A сравнивает формирование CO2, а фиг. 8B сравнивает формирование CO по мере того, как температура каталитических нейтрализаторов в двух образцах наращивалась от комнатной температуры до приблизительно 600°C. Кривая A - температура каталитического нейтрализатора на впуске в образцы, кривая B - температура, измеренная на выпуске у образца конструкции с традиционным потоком, кривая C - температура, измеренная на выпуске у образца конструкции с обратным потоком. Ось X - измеренные CO2 (фиг. 8A) и CO (фиг. 8B) по времени (с t=0 до 1000 с) для образца конструкции с традиционным потоком, а ось Y - измеренные CO2 (фиг. 8A) и CO (фиг. 8B) в течение того же самого заданного интервала времени для образца конструкции с обратным потоком.

Как может быть видно, образец конструкции с каналами обратного потока вырабатывал большее количество CO и CO2, чем образец традиционной конструкции с каналами прямого потока. Выработка CO и CO2 является показателем количества углеводородов, которые были окислены катализатором на стенках образцов. Посредством интегрирования формирования CO и CO2 до того, как температура на впуске каталитического нейтрализатора достигла 600°C, образец со схемой обратного потока выработал на 12% больше CO2 и на 54% больше CO, чем образец с обычной схемой потока. Это демонстрирует, что образец конструкции с обратным потоком был более эффективным в нейтрализации углеводородов в моделированной струе выхлопных газов, чем традиционная конструкция с прямым потоком. К тому же, температура на выпуске образца с обратным потоком была гораздо более низкой, чем температура на выпуске традиционного образца конструкции с прямым потоком.

Следует отметить, что термины, подобные «предпочтительно», «как правило» и «типично», не используются в материалах настоящего описания для ограничения объема заявленного изобретения или для предположения, что некоторые признаки являются критическими, существенными или даже важными для конструкции или функционирования заявленного изобретения. Скорее, эти термины предназначены только для выделения альтернативных или дополнительных признаков, которые могут использоваться или могут не использоваться в конкретном варианте осуществления настоящего изобретения. Если не указано иное, раскрытие любых диапазонов в описании изобретения и формуле изобретения должно пониматься в качестве включающего в себя сам диапазон, и также все, включенное в него, а также концевые точки.

В целях описания и установления границ настоящего изобретения, отмечено, что термин «по существу» используется в материалах настоящего описания для представления обязательно присущей степени неопределенности, которая может быть приписана любому количественному сравнению, значению, измерению или другому представлению. Термин «по существу» также используется в материалах настоящего описания для представления степени, с которой количественное представление может отклоняться от установленного опорного значения, не приводя к изменению основной функции рассматриваемого предмета изобретения.

С получением подробно описанного изобретения и посредством ссылки на его отдельные варианты осуществления, будет очевидно, что возможны модификации и варианты, не выходящие из объема изобретения, определенного в прилагаемой формуле изобретения. Более точно, хотя некоторые аспекты настоящего изобретения идентифицированы в материалах настоящего описания как предпочтительные или особенно полезные, предполагается, что настоящее изобретение не обязательно ограничено этими предпочтительными аспектами изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ СИСТЕМЫ ВЫПУСКА ДВИГАТЕЛЯ И СИСТЕМА ВЫПУСКА ДВИГАТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2641865C2 |

| СИСТЕМА ВЫПУСКА ДЛЯ ДВИГАТЕЛЯ С САМОВОСПЛАМЕНЕНИЕМ, ИМЕЮЩАЯ УЛАВЛИВАЮЩУЮ ПОВЕРХНОСТЬ ДЛЯ УЛЕТУЧИВШЕЙСЯ ПЛАТИНЫ | 2016 |

|

RU2732357C2 |

| СИСТЕМА БОРТОВОЙ ДИАГНОСТИКИ | 2008 |

|

RU2464429C2 |

| УСТРОЙСТВО ОЧИСТКИ ВЫХЛОПОВ | 2009 |

|

RU2425231C2 |

| СПОСОБЫ СНИЖЕНИЯ ТОКСИЧНОСТИ ВЫХЛОПНЫХ ГАЗОВ (ВАРИАНТЫ) | 2015 |

|

RU2665193C2 |

| ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2553847C2 |

| СПОСОБ ДЛЯ ДВИГАТЕЛЯ (ВАРИАНТЫ) И СИСТЕМА ДВИГАТЕЛЯ | 2013 |

|

RU2632068C2 |

| ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ И ВЫХЛОПНАЯ СИСТЕМА | 2015 |

|

RU2750162C2 |

| ВЫХЛОПНАЯ СИСТЕМА, СОДЕРЖАЩАЯ ПАССИВНЫЙ NO-АДСОРБЕР | 2016 |

|

RU2716957C2 |

| ОДНОСЛОЙНЫЙ КАТАЛИЗАТОР С НИЗКОЙ НАГРУЗКОЙ ПОКРЫТИЯ ИЗ ПОРИСТОГО ОКСИДА ДЛЯ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА БЕНЗИНОВОГО ДВИГАТЕЛЯ | 2018 |

|

RU2778836C2 |

Уловитель содержит подложку, содержащую по меньшей мере один проток для выхлопных газов в ней, со стенками протока для выхлопных газов, содержащими улавливающий углеводороды материал и окислительный катализатор. Подложка содержит впуск для горячих выхлопных газов из двигателя транспортного средства и выпуск для выхлопных газов, а кроме того, содержит впускной канал, выпускной канал и промежуточные каналы, через которые протекают выхлопные газы. Промежуточный канал ориентирован, чтобы поток выхлопных газов через проток для выхлопных газов был обратным от направления потока во впускном и выпускном каналах для улучшения рабочих характеристик уловителя углеводородов. Достигается преобразование углеводородов, присутствующих в выхлопных газах транспортного средства, в более благоприятные для окружающей среды составы при холодных запусках двигателя. 19 з.п. ф-лы, 12 ил.

1. Уловитель углеводородов для снижения выбросов транспортного средства при холодном запуске, содержащий:

подложку, содержащую по меньшей мере один проток для выхлопных газов в ней, причем стенки указанного протока для выхлопных газов содержат улавливающий углеводороды материал и окислительный катализатор на нем;

указанная подложка содержит впуск для горячих выхлопных газов из двигателя транспортного средства и выпуск для указанных выхлопных газов;

указанный проток для выхлопных газов дополнительно содержит впускной канал, содержащий первый и второй концы, причем указанный первый конец указанного впускного канала сообщается с указанным впуском для выхлопных газов, и выпускной канал, содержащий первый и второй концы, причем указанный второй конец указанного выпускного канала сообщается с указанным выпуском для выхлопных газов, и

промежуточный канал, содержащий первый и второй концы, причем указанный первый конец указанного промежуточного канала сообщается с указанным вторым концом указанного впускного канала, а указанный второй конец указанного промежуточного канала сообщается с указанным первым концом указанного выпускного канала, при этом указанный промежуточный канал ориентирован так, чтобы поток выхлопных газов через указанный по меньшей мере один проток для выхлопных газов был обратным от направления потока в указанных впускном и выпускном каналах.

2. Уловитель углеводородов по п. 1, в котором указанный первый конец указанного выпускного канала является смежным указанному впуску для горячих выхлопных газов.

3. Уловитель углеводородов по п. 1, в котором указанный улавливающий углеводороды материал расположен вдоль указанного впускного и указанного промежуточного каналов.

4. Уловитель углеводородов по п. 1, в котором указанный окислительный катализатор расположен вдоль указанного промежуточного канала и указанного выпускного канала.

5. Уловитель углеводородов по п. 1, в котором впускной конец указанной подложки содержит материал, имеющий теплопроводность, большую чем приблизительно 3 Вт/(м⋅К).

6. Уловитель углеводородов по п. 5, в котором впускной конец указанной подложки имеет пористость между приблизительно 35% и приблизительно 70%.

7. Уловитель углеводородов по п. 5, в котором указанный впускной конец указанной подложки содержит материал, включающий в себя одно или более из карбида кремния, металлической нити или кордиерита.

8. Уловитель углеводородов по п. 1, в котором выпускной конец указанной подложки содержит материал, имеющий более высокую удельную теплоемкость для замедления выпускания углеводородов (HC) из указанного улавливающего углеводороды материала.

9. Уловитель углеводородов по п. 1, содержащий по меньшей мере два разных улавливающих углеводороды материала.

10. Уловитель углеводородов по п. 9, содержащий первый улавливающий углеводороды материал, выполненный с возможностью предпочтительно адсорбции воды, расположенный вдоль указанного впускного канала.

11. Уловитель углеводородов по п. 10, содержащий второй улавливающий углеводороды материал, выполненный с возможностью предпочтительно адсорбции молекул углеводородов, содержащих меньше чем 4 атома углерода, который расположен ниже по потоку от указанного первого улавливающего углеводороды материла.

12. Уловитель углеводородов по п. 11, содержащий третий улавливающий углеводороды материал, выполненный с возможностью предпочтительно адсорбции молекул углеводородов, содержащих больше чем 4 атома углерода, который расположен ниже по потоку от указанного второго улавливающего углеводороды материла.

13. Уловитель углеводородов по п. 1, в котором указанная подложка содержит сотовую структуру, расположенную в уплотненном резервуаре.

14. Уловитель углеводородов по п. 13, содержащий множество впускных каналов, расположенных во внутренней сердцевине указанной сотовой структуры.

15. Уловитель углеводородов по п. 13, содержащий множество промежуточных каналов, расположенных вокруг наружной части указанной сотовой структуры.

16. Уловитель углеводородов по п. 13, имеющий структуру для направления потока указанных выхлопных газов из указанного второго конца указанных впускных каналов в указанный первый конец указанных промежуточных каналов.

17. Уловитель углеводородов по п. 13, в котором указанный впускной канал расположен во внутренней сердцевине указанной сотовой структуры.

18. Уловитель углеводородов по п. 17, содержащий множество промежуточных каналов, расположенных вокруг указанного впускного канала.

19. Уловитель углеводородов по п. 18, содержащий множество выпускных каналов, расположенных вокруг наружной сердцевины указанной сотовой структуры.

20. Уловитель углеводородов по п. 19, имеющий структуру для направления потока указанных выхлопных газов из выпускного конца указанного впускного канала в указанное множество промежуточных каналов.

| US 2004001781 A1, 01.01.2004 | |||

| US 2010205936 A1, 19.08.2010 | |||

| JP 2002070534 A, 08.03.2002 | |||

| НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЯ | 2005 |

|

RU2297544C2 |

Авторы

Даты

2019-01-11—Публикация

2015-06-17—Подача