Уровень техники

Настоящее изобретение относится к топливной форсунке, прежде всего к форсунке для системы "common rail" (системы впрыскивания топлива с общей топливной магистралью высокого давления), для впрыскивания топлива в камеру сгорания в двигателе внутреннего сгорания (ДВС) согласно ограничительной части п.1 формулы изобретения.

Из ЕР 1612403 А1 известна топливная форсунка, выполненная в виде форсунки для системы "common rail" и имеющая уравновешенный по давлению в осевом направлении управляющий клапан (сервоклапан), управляющий закрытием и открытием сливного канала, по которому топливо сливается из управляющей полости. Управляющий клапан позволяет воздействовать на давление топлива в управляющей полости, в которую через входной дроссель постоянно поступает находящееся под высоким давлением топливо. В результате изменения давления топлива в управляющей полости происходит перемещение в ней управляющего впрыскиванием клапанного элемента между его открытым и закрытым положениями, при этом в своем открытом положении управляющий впрыскиванием клапанный элемент открывает путь прохождения потока топлива в камеру сгорания в ДВС. Управляющий клапан имеет перемещаемый в осевом направлении электромагнитным приводом втулкообразный клапанный элемент, направленно перемещающийся по выполненному за одно целое с форсуночной деталью направляющему стержню. Втулкообразный клапанный элемент управляющего клапана лишь радиально снаружи ограничивает своей внутренней боковой поверхностью образованную имеющим уменьшенный диаметр участком направляющего стержня клапанную камеру управляющего клапана, и поэтому со стороны находящегося под высоким давлением топлива в клапанной камере к клапанному элементу управляющего клапана не прикладываются никакие действующие в направлении открытия или закрытия усилия. На торцевой стороне клапанного элемента управляющего клапана расположена уплотнительная линия, которая взаимодействует с расположенным на форсуночной детали седлом клапанного элемента управляющего клапана, плотно прилегая к этому седлу. Диаметр уплотнительной линии соответствует при этом направляющему диаметру клапанного элемента управляющего клапана, при этом направляющий диаметр соответствует наружному диаметру направляющего стержня, включая минимальный зазор. Благодаря своей уравновешенности по давлению управляющий клапан пригоден для управления очень высоким давлением. Недостаток известной топливной форсунки состоит в том, что при закрытии управляющего клапана линейная уплотнительная кромка подвергается воздействию высокой нагрузки, которая может приводить к значительному износу уплотнительной линии.

Краткое изложение сущности изобретения

Задача изобретения

В основу настоящего изобретения была положена задача разработать топливную форсунку с по меньшей мере приблизительно уравновешенным по давлению в осевом направлении управляющим клапаном и с уменьшенной интенсивностью износа уплотнительной линии клапанного элемента управляющего клапана.

Решение положенной в основу изобретения задачи

Указанная выше задача решается с помощью топливной форсунки с отличительными признаками, представленными в п.1 формулы изобретения. Различные предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения. В объем изобретения включены также все возможные комбинации из по меньшей мере двух отличительных особенностей изобретения, представленных в описании, в формуле изобретения и/или на чертежах.

Основная идея изобретения состоит в том, чтобы для повышения стойкости, т.е. для уменьшения изнашиваемости, клапанного элемента управляющего клапана предусмотреть для приблизительно линейной уплотнительной кромки (уплотнительной линии) клапанного элемента управляющего клапана, которая в закрытом положении управляющего клапана плотно прилегает к седлу его клапанного элемента, опорную часть, которая в радиальном направлении выступает за уплотнительную линию в сторону находящейся под высоким давлением зоны топливной форсунки, каковая зона при открытом управляющем клапане сообщается с находящейся под низким давлением зоной топливной форсунки, с целью обеспечить таким путем быстрое снижение давления в управляющей полости топливной форсунки, сопровождающееся в свою очередь перемещением управляющего впрыскиванием клапанного элемента в направлении его открытия. Иными словами, клапанный элемент управляющего клапана в выполненной в соответствии с предлагаемой в изобретении концепцией топливной форсунке радиально ограничен не уплотнительной кромкой в направлении полости повышенного давления, а примыкающей к уплотнительной линии опорной частью. Благодаря предусмотренной согласно изобретению опорной части ударный импульс, с которым клапанный элемент управляющего клапана ударяется в свое седло, распределяется равномернее в управляющем клапане, прежде всего в его клапанном элементе, и вследствие этого приводит к возникновению меньших внутренних напряжений в деталях. В результате в свою очередь повышается стойкость клапанного элемента управляющего клапана с тем положительным следствием, что минимизируется интенсивность износа уплотнительной линии на протяжении срока службы топливной форсунки.

Далее, в предлагаемой топливной форсунке опорная часть клапанного элемента выполнена и/или расположена таким образом, что она не оказывает вовсе или по меньшей мере не оказывает существенного отрицательного влияния на уравновешенность клапанного элемента управляющего клапана в его закрытом положении по давлению. Для этого, например, опорную часть можно выполнить и/или расположить таким образом, чтобы действующие на нее во взаимно противоположных направлениях усилия, создаваемые давлением, по меньшей мере приблизительно полностью, а предпочтительно полностью взаимно уничтожались. Подобному условию отвечает опорная часть, у которой эффективные, соответственно спроецированные на общую плоскость поверхности для восприятия действующих во взаимно противоположных направлениях усилий, создаваемых давлением, имеют одинаковую площадь. Для этого, например, клапанный элемент управляющего клапана можно выполнить с внутренним или наружным диаметром (в зависимости от конструктивной разновидности) в зоне уплотнительной линии, соответствующим диаметру этого же клапанного элемента над опорной частью.

Кроме того, в предлагаемой топливной форсунке клапанный элемент управляющего клапана выполнен в виде втулки, охватывающей цельный или составной работающий на сжатие стержень, который выполнен отдельно от форсуночной детали, на которой расположено седло клапанного элемента управляющего клапана, при этом опорная часть клапанного элемента расположена на внутреннем периметре втулки аксиально между работающим на сжатие стержнем и седлом клапанного элемента управляющего клапана.

При этом работающий на сжатие стержень в предпочтительном варианте выполнен в виде детали, отдельной от форсуночной детали, на которой расположено седло клапанного элемента управляющего клапана, и уплотняющей в осевом направлении выполненную радиально внутри клапанного элемента управляющего клапана клапанную камеру. В предпочтительном варианте втулкообразный клапанный элемент управляющего клапана при этом направленно перемещается своей внутренней боковой поверхностью по наружной боковой поверхности работающего на сжатие стержня, который в предпочтительном варианте опирается в осевом направлении на деталь топливной форсунки, предпочтительно на крышку топливной форсунки или на корпус электромагнита электромагнитного привода. Дополнительно к выполнению работающего на сжатие стержня в качестве внутренней направляющей для втулкообразного клапанного элемента управляющего клапана можно предусмотреть охватывающую наружную направляющую. Вне зависимости от того, предусматривают внутреннюю и/или наружную направляющую для клапанной втулки, диаметр уплотнительной линии в предпочтительном варианте по меньшей мере приблизительно соответствует наружному диаметру работающего на сжатие стержня, включая при определенных условиях минимальный зазор. В одном из вариантов с выполнением клапанного элемента управляющего клапана в виде клапанной втулки предпочтительно, чтобы опорная часть выступала в выполненную во втулкообразном клапанном элементе управляющего клапана и предпочтительно непосредственно сообщающуюся с управляющей полостью клапанную камеру и находилась в осевом направлении между уплотнительной линией и работающим на сжатие стержнем.

Особенно предпочтителен вариант выполнения топливной форсунки, в котором диаметр уплотнительной линии, которая несколько расширяется из-за неизбежных проявлений износа на протяжении срока службы топливной форсунки, соответствует направляющему диаметру клапанного элемента управляющего клапана (внутреннему или наружному диаметру клапанного элемента управляющего клапана в зависимости от конструктивной разновидности этого клапанного элемента). Полностью уравновешенный по давлению управляющий клапан получают, когда внутренний диаметр уплотнительной линии точно соответствует внутреннему направляющему диаметру клапанного элемента управляющего клапана, соответственно наружный диаметр уплотнительной линии точно соответствует наружному направляющему диаметру клапанного элемента управляющего клапана.

С целью минимизировать влияние неизбежного износа уплотнительной линии на уравновешенное по давлению свойство управляющего клапана, предпочтителен вариант выполнения топливной форсунки, в котором у управляющего клапана его угол раскрытия со стороны высокого давления превышает его угол раскрытия со стороны низкого давления. При этом угол раскрытия со стороны высокого давления представляет собой находящийся в зоне высокого давления угол между примыкающей к уплотнительной линии ограничительной линией опорной части, соответственно клапанного элемента управляющего клапана и поверхностью седла его клапанного элемента. Угол же раскрытия со стороны низкого давления представляет собой расположенный в находящейся под низким давлением зоне топливной форсунки угол между (нижней) ограничительной линией клапанного элемента управляющего клапана и поверхностью седла его клапанного элемента.

Особенно предпочтителен в этом отношении вариант, в котором угол раскрытия со стороны низкого давления составляет от примерно 0 до примерно 10°. В предпочтительном варианте угол раскрытия со стороны низкого давления составляет от примерно 0,5 до примерно 5°, особенно предпочтительно от примерно 0,5 до примерно 2°. В идеальном случае угол раскрытия со стороны высокого давления составляет от примерно 5 до примерно 60°, предпочтительно от примерно 10 до примерно 50°, особенно предпочтительно от примерно 20 до примерно 40°. Особенно предпочтителен вариант, в котором разность между углом раскрытия со стороны высокого давления и углом раскрытия со стороны высокого давления составляет до примерно 10°. В идеальном случае указанная разность между углами составляет от примерно 1 до примерно 5°, особенно предпочтительно от примерно 1,5 до примерно 3°.

С целью обеспечить точность изготовления уплотнительной линии у выполненной в соответствии с предлагаемой в изобретении концепцией топливной форсунки при приемлемых затратах предпочтителен вариант, в котором характеризующий клапанный элемент управляющего клапана угол между обеими проходящими в радиальном направлении и примыкающими к уплотнительной линии ограничительными линиями клапанного элемента управляющего клапана, и характеризующий седло клапанного элемента управляющего клапана угол различны. В особенно предпочтительном варианте разность между указанными углами составляет более 10°, наиболее предпочтительно более 20°. Наиболее хороших результатов с точки зрения точности изготовления уплотнительной линии можно ожидать при разности между указанными углами в пределах от 30 до 60°. В идеальном случае характеризующий седло клапанного элемента управляющего клапана угол при этом превышает характеризующий клапанный элемент управляющего клапана угол. Благодаря наличию вышеописанной разности между характеризующим клапанный элемент управляющего клапана углом и характеризующим седло клапанного элемента управляющего клапана углом, во-первых, обеспечивается достаточно большой опорной эффект опорной части, а во-вторых, обеспечивается возможность точного изготовления уплотнительной линии (уплотнительной кромки). Для повышения опорного эффекта (в ущерб точности изготовления) разность между указанными углами можно также выбирать меньшей.

С точки зрения простоты изготовления опорной части ее предпочтительно выполнять по меньшей мере приблизительно с трапециевидным профилем, у которого наклонные боковые стороны трапеции соединены между собой линией, проходящей параллельно центральной продольной оси клапанного элемента управляющего клапана.

Седло клапанного элемента управляющего клапана наиболее предпочтительно выполнять в виде плоского или конического седла.

Краткое описание чертежей

Другие преимущества, отличительные особенности и частности изобретения более подробно рассмотрены в последующем описании на примере предпочтительных вариантов осуществления изобретения со ссылкой на прилагаемые к описанию чертежи, на которых показано:

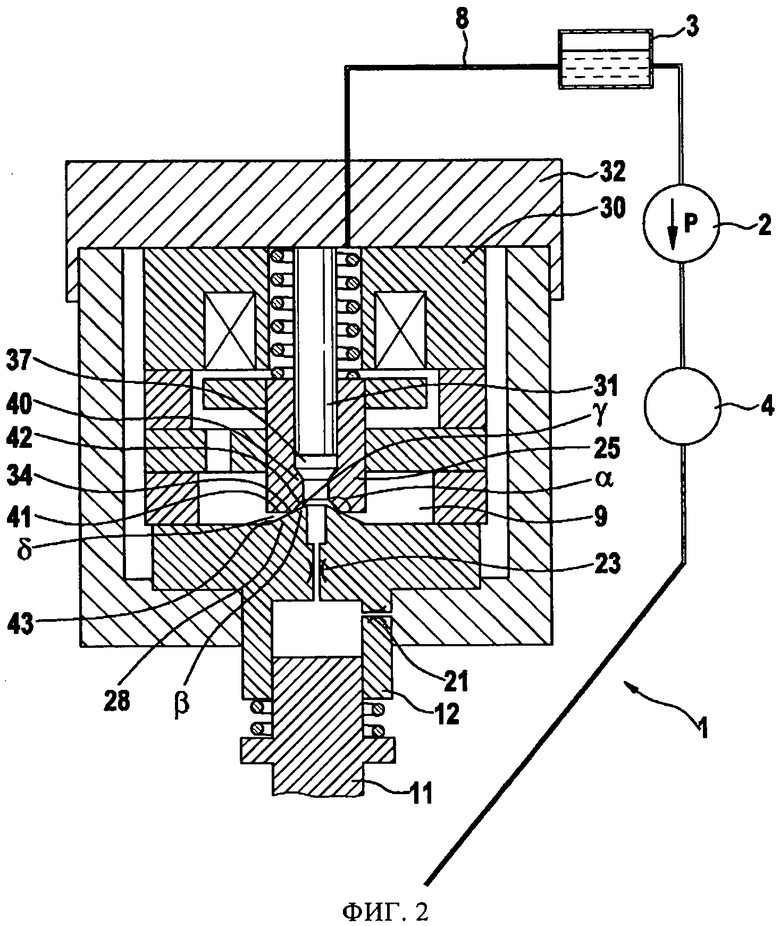

на фиг.1 - схематичный вид топливной форсунки, выполненной в виде форсунки для системы "common rail", со втулкообразным клапанным элементом управляющего клапана, имеющим обращенную радиально внутрь опорную часть для уплотнительной линии,

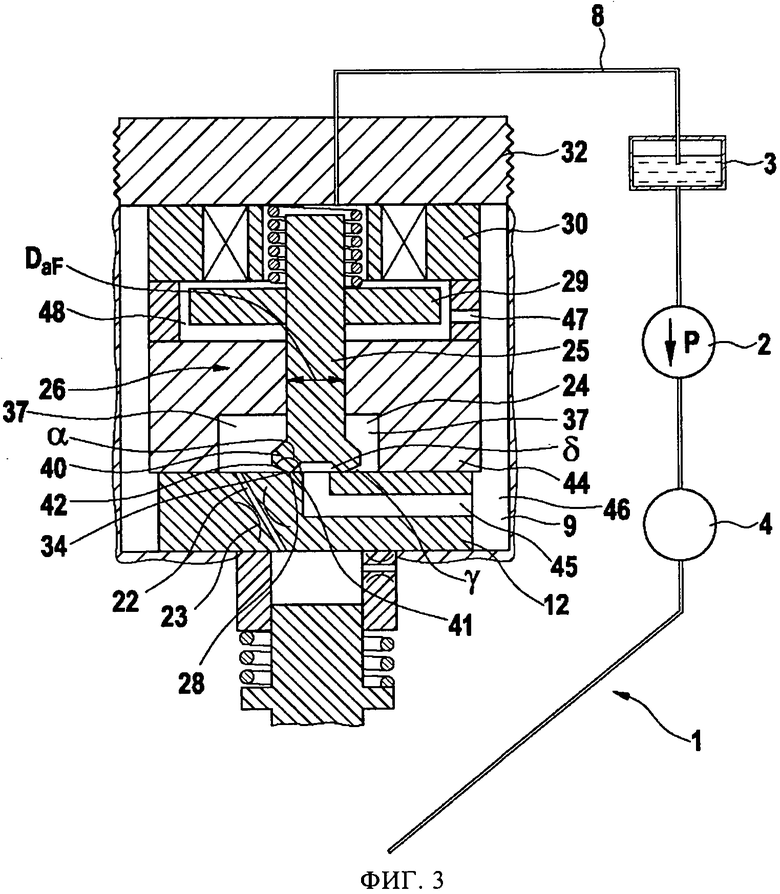

на фиг.2 - фрагмент выполненной по другому варианту топливной форсунки, в которой втулкообразный клапанный элемент ее управляющего клапана имеет обращенную радиально внутрь опорную часть и в которой седло клапанного элемента управляющего клапана в отличие от показанного на фиг.1 варианта выполнено в виде конического седла, и

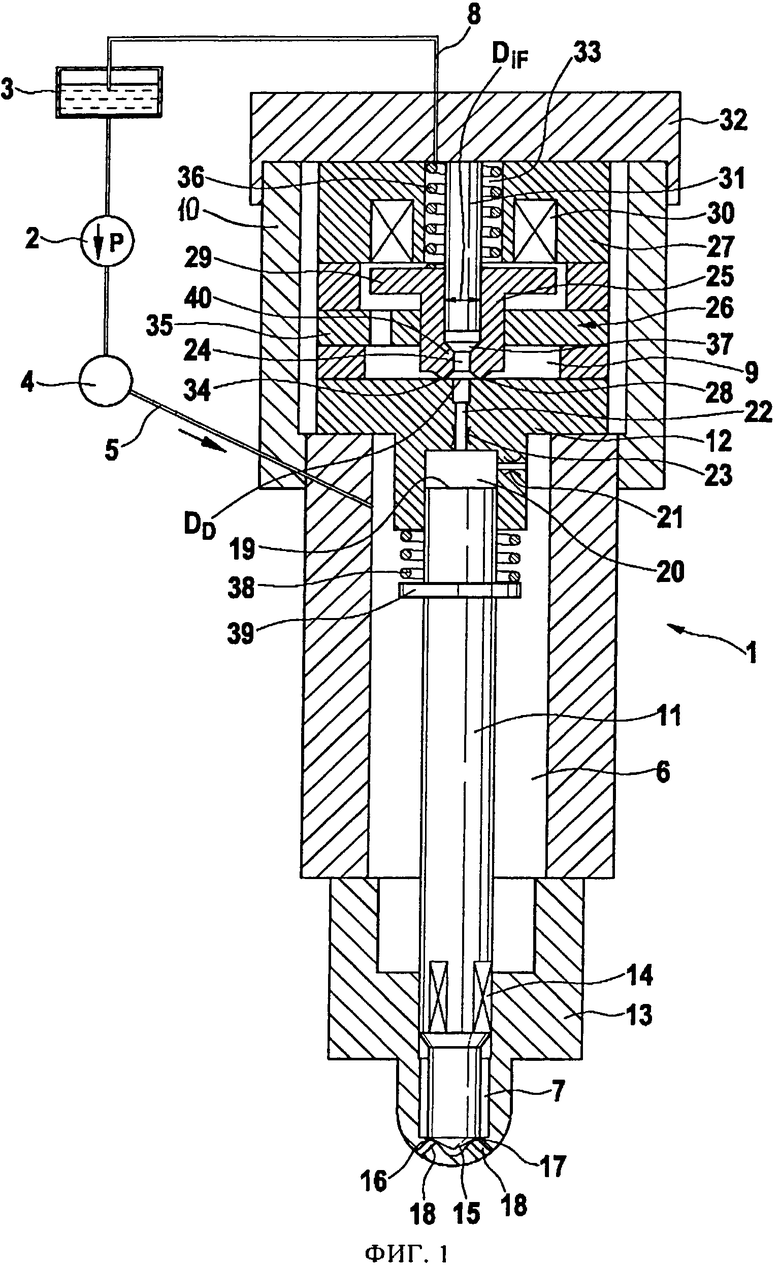

на фиг.3 - фрагмент выполненной по еще одному варианту топливной форсунки, в которой клапанный элемент управляющего клапана выполнен в виде сплошного (полнотелого) плунжера с расположенной на его наружном периметре аксиально рядом с уплотнительной линией круговой опорной частью.

Описание вариантов осуществления изобретения

На чертежах одинаковые по своей конструкции детали и элементы и выполняющие одинаковую функцию детали и элементы обозначены одними и теми же позициями.

На фиг.1 показана топливная форсунка 1, выполненная в виде топливной форсунки для системы "common rail" и предназначенная для впрыскивания топлива в не показанную на чертеже камеру сгорания в ДВС автомобиля. Из топливного бака 3 топливо подается насосом 2 высокого давления в общую топливную магистраль 4 высокого давления ("rail"), называемую также топливным аккумулятором высокого давления. В этой общей топливной магистрали топливо, прежде всего дизельное топливо или бензин, аккумулируется под высоким давлением, которое в рассматриваемом примере составляет около 2000 бар. С топливной магистралью 4 высокого давления топливная форсунка 1 наряду с другими, не показанными на чертеже топливными форсунками соединена подводящим топливопроводом 5. Топливопровод 5 ведет в полость 6 повышенного давления. Топливная форсунка 1 своей зоной 9 низкого давления соединена через сливной топливопровод 8 с топливным баком 3. По сливному топливопроводу 8 из топливной форсунки 1 в топливный бак 3 может отводиться более подробно рассмотренное ниже управляющее количество топлива.

Топливная форсунка имеет распылитель 13, в котором, соответственно в корпусе которого расположен управляющий впрыскиванием клапанный элемент (затвор) 11. Такой управляющий впрыскиванием клапанный элемент 11 подвижно в своем осевом направлении установлен в нижней втулкообразной части форсуночной детали 12, а также с осевым отступом от нее - в отверстии распылителя 13. При этом на наружной боковой поверхности управляющего впрыскиванием клапанного элемента 11 в зоне его направляющей в распылителе 13 выполнены осевые каналы (лыски или плоские участки), через которые полость 6 повышенного давления сообщается с кольцевой полостью 7 в распылителе. Распылитель 13 закреплен на корпусе 10 топливной форсунки не показанной на чертеже накидной или стяжной гайкой.

Управляющий впрыскиванием клапанный элемент 11 имеет на своей вершине 15 запорную поверхность 16, которой управляющий впрыскиванием клапанный элемент 11 может по плотной посадке прилегать к своему выполненному в распылителе 13 седлу 17. Управляющий впрыскиванием клапанный элемент 11, когда он прилегает к своему седлу 17, т.е. находится в своем закрытом положении, перекрывает систему распылительных отверстий 18, не допуская выход из них топлива. При нахождении же управляющего впрыскиванием клапанного элемента в поднятом с его седла 17 положении топливо по осевым каналам 14 может протекать из полости 6 повышенного давления вдоль управляющего впрыскиванием клапанного элемента 11 в кольцевую полость 7 к системе распылительных отверстий 18 в распылителе 13 и впрыскиваться через них в основном под высоким давлением (равным давлению в общей топливной магистрали) в камеру сгорания (не показана).

Управляющий впрыскиванием клапанный элемент 11, который в отличие от показанного на чертежах цельного его выполнения может быть также выполнен составным, со своей верхней стороны 19 и нижняя в плоскости чертежа втулкообразная часть форсуночной детали 12 ограничивают между собой управляющую полость 20, в которую через проходящий радиально во втулкообразной части форсуночной детали 12 входной дроссель 21 из полости 6 повышенного давления поступает находящееся под высоким давлением топливо. Управляющая полость 20 расположенным в верхней пластинчатой части форсуночной детали 12 сливным каналом 22 со сливным дросселем 23 соединена с клапанной камерой 24, которая радиально снаружи ограничена втулкообразным клапанным элементом 25 управляющего клапана 26 (сервоклапана). Из клапанной камеры 24 (зоны высокого давления) топливо может перетекать в находящуюся под низким давлением зону 9 топливной форсунки 1, когда приводимый в действие электромагнитным приводом 27 клапанный элемент 25 управляющего клапана приподнят со своего седла 28, выполненного в виде плоского седла и расположенного на пластинчатой части форсуночной детали 12, т.е. когда управляющий клапан 26 открыт. У показанного на чертеже плоского седла клапанного элемента управляющего клапана характеризующий это седло угол составляет 180°. Проходные сечения входного дросселя 21 и сливного дросселя 23 взаимно согласованы таким образом, что при открытом управляющем клапане 26 происходит слив практически всего топлива (управляющего количества топлива) из управляющей полости 20 через клапанную камеру 24 в находящуюся под низким давлением зону 9 топливной форсунки 1, а оттуда - через сливной топливопровод 8 в топливный бак 3.

Управляющий клапан 26 выполнен в виде уравновешенного по давлению в осевом направлении в своем закрытом состоянии клапана. При этом его клапанный элемент 25 в своей верхней в плоскости чертежа части выполнен за одно целое с плоским якорем 29, который взаимодействует с электромагнитом 30 электромагнитного привода. Радиально внутри втулкообразного клапанного элемента 25 управляющего клапана расположен работающий на сжатие стержень 31, который выполнен в виде отдельной от форсуночной детали 12 детали и который уплотняет клапанную камеру 24 сверху в осевом направлении. Работающий на сжатие стержень 31 передает действующие на него усилия, создаваемые давлением, на крышку 32 топливной форсунки, соединенную с ее корпусом 10 резьбовым соединением. Для этого работающий на сжатие стержень 31 пропущен через центральное сквозное отверстие 33 в электромагните 30. Клапанный элемент 25 управляющего клапана имеет уплотнительную линию 34 в виде кругового кольца, которая в закрытом состоянии управляющего клапана 26 взаимодействует с седлом 28 его клапанного элемента, плотно прилегая к этому седлу, и которая находится на внутреннем направляющем диаметре DiF, которым клапанный элемент 25 управляющего клапана направленно перемещается по охватываемому работающему на сжатие стержню 31. Дополнительно для направленного перемещения клапанного элемента 25 по его наружной боковой поверхности предусмотрена направляющая пластина 35, через которую пропущен клапанный элемент 25 управляющего клапана и которая в осевом направлении расположена между плоским якорем 29 и форсуночной деталью 12 с выполненным на ней седлом 28 клапанного элемента управляющего клапана. В сквозном отверстии 33 помимо работающего на сжатие стержня 31, который в данном варианте выполнен цельным, но может быть также выполнен составным, находится управляющая закрывающая пружина 36, которая в осевом направлении с одной стороны опирается на крышку 32 топливной форсунки, а с другой стороны - на деталь, состоящую из клапанного элемента 25 управляющего клапана и из плоского якоря 29.

При подаче электрического тока на электромагнит 30 электромагнитного привода 27 втулкообразный клапанный элемент 25 управляющего клапана приподнимается со своего седла 28, выполненного в виде плоского седла, в результате чего клапанная камера 24, т.е. та зона 37 топливной форсунки 1, в которой преобладает высокое давление, соединяется с ее зоной 9 низкого давления, вследствие чего давление в управляющей полости 20, которая через сливной дроссель 23 гидравлически соединена (сообщается) с клапанной камерой 24, быстро падает, а управляющий впрыскиванием клапанный элемент 11 начинает перемещаться в осевом направлении вверх в плоскости чертежа в управляющую полость, благодаря чему поток топлива может поступать из кольцевой полости 7 в распылителе в камеру сгорания.

Для завершения процесса впрыскивания топлива прекращают подачу электрического тока на электромагнит 30 электромагнитного привода 27. При обесточенном электромагните управляющая закрывающая пружина 27 перемещает втулкообразный клапанный элемент 25 управляющего клапана обратно к его седлу 28, расположенному с верхней в плоскости чертежа стороны форсуночной детали 12. В результате продолжающегося поступления топлива через входной дроссель 21 в управляющую полость 20 давление в ней вновь быстро возрастает, вследствие чего управляющий впрыскиванием клапанный элемент 11, дополнительно нагруженный усилием закрывающей пружины 38, которая опирается на круговой буртик 39 управляющего впрыскиванием клапанного элемента 11, а также на втулкообразную нижнюю часть форсуночной детали 12, перемещается в направлении своего седла 17 и при опускании на него вновь перекрывает путь прохождения потока топлива из системы распылительных отверстий 18 в камеру сгорания.

Как уже указывалось выше, по меньшей мере приблизительно линейная уплотнительная кромка (уплотнительная линия 34) находится на внутреннем направляющем диаметре DiF. Иными словами, (внутренний) диаметр DD уплотнительной линии 34 соответствует внутреннему направляющему диаметру DiF клапанного элемента 25 управляющего клапана. В радиальном направлении за уплотнительную линию 34 выступает кольцевая, начинающаяся от нее трапециевидная опорная часть 40, которая полностью расположена в пределах зоны 37 высокого давления, а точнее говоря, в пределах клапанной камеры 24. Поскольку у этой опорной части эффективная площадь ее поверхности, к которой создаваемые давлением усилия приложены в первом осевом направлении, и площадь поверхности, к которой создаваемые давлением усилия приложены во втором осевом направлении, противоположном первому осевому направлению, одинаковы, кольцевая опорная часть 40 трапециевидного профиля не оказывает отрицательного влияния на осевую уравновешенность клапанного элемента 25 управляющего клапана по давлению. Из приведенного на фиг.1 изображения со всей очевидностью следует, что в осевом направлении опорная часть 40 расположена между нижним в плоскости чертежа свободным торцом работающего на сжатие стержня 31 и седлом 28 клапанного элемента управляющего клапана, выполненным в виде плоского седла. В связи с наличием опорной части 40 уплотнительная линия не образует радиально внутреннюю границу клапанного элемента 25 управляющего клапана.

Предпочтительные угловые соотношения в зоне уплотнительной линии 34 и в зоне седла 28 клапанного элемента управляющего клапана ниже поясняются на примере показанного на фиг.2 в увеличенном масштабе варианта, в котором в отличие от показанного на фиг.1 варианта седло 28 клапанного элемента выполнено не в виде плоского седла, а в виде конического седла, имеющего форму наружного конуса. В остальном показанный на фиг.2 вариант в основном соответствует показанному на фиг.1 варианту, и поэтому во избежание повторений касательно общих для обоих вариантов моментов можно сослаться на приведенное выше описание чертежей, а также на фиг.1.

На фиг.2 показан втулкообразный клапанный элемент 25 управляющего клапана с входящим в этот клапанный элемент работающим на сжатие стержнем 31. В отличие от показанного на чертеже варианта, в котором для направленного перемещения клапанного элемента 25 управляющего клапана (дополнительно) используется охватывающая его наружную боковую поверхность направляющая, возможен также вариант выполнения топливной форсунки 1 без наружной охватывающей направляющей для втулкообразного клапанного элемента управляющего клапана.

Как показано на фиг.2, втулкообразный клапанный элемент 25 управляющего клапана со стороны своего нижнего в плоскости чертежа торца ограничен ограничительной линией 41, которая в показанном на чертеже варианте проходит начиная от уплотнительной линии 34 строго в радиальном направлении наружу. Радиально внутри к уплотнительной линии 34 примыкает нижняя ограничительная линия 42 опорной части 40. Обе ограничительные линии 41, 42 образуют между собой характеризующий клапанный элемент управляющего клапана угол α. В показанном на чертеже варианте этот угол составляет примерно 140°. Характеризующий седло клапанного элемента управляющего клапана угол β, т.е. угол между двумя диаметрально противоположными участками поверхности седла 28 клапанного элемента управляющего клапана, в показанном на чертеже варианте составляет примерно 160°. Разность между углами α и β составляет, таким образом, 20°.

Угол γ раскрытия со стороны высокого давления, измеряемый между (нижней) ограничительной линией 42 опорной части 40 и конической поверхностью 43 седла клапанного элемента управляющего клапана в зоне 37 высокого давления, примерно на 3° превышает угол δ раскрытия со стороны низкого давления, измеряемый между нижней ограничительной линией 41 клапанного элемента 25 управляющего клапана в зоне 9 низкого давления и поверхностью 43 седла клапанного элемента управляющего клапана. Рассмотренные в описании фиг.2 угловые соотношения справедливы также для показанного на фиг.1 варианта, в котором, однако, лишь седло 28 клапанного элемента управляющего клапана выполнено не в виде конического, а в виде плоского седла, в связи с чем в отличие от показанного на фиг.1 варианта ограничительная линия 41 может проходить не строго перпендикулярно центральной продольной оси клапанного элемента 25 управляющего клапана.

У фрагментарно показанной на фиг.3 топливной форсунки 1 клапанный элемент 25 ее управляющего клапана выполнен в виде сплошного (полнотелого) плунжера, т.е. без осевого сквозного канала. На клапанном элементе управляющего клапана 26 закреплен плоский якорь 29, который аналогично вышеописанным вариантам взаимодействует с электромагнитом 30, который в свою очередь опирается на крышку 32 топливной форсунки.

Клапанный элемент 25 управляющего клапана установлен в направляющей детали 44, которая охватывает наружную боковую поверхность этого клапанного элемента 25 и через которую он пропущен. При этом клапанный элемент 25 управляющего клапана имеет на своем направляющем участке наружный диаметр DaF, который соответствует диаметру расположенной с торцевой стороны уплотнительной линии 34, имеющей форму кругового кольца. В отличие от вышеописанных вариантов клапанная камера 24, находящаяся в той зоне 37 топливной форсунки 1, в которой преобладает высокое давление, расположена не радиально внутри клапанного элемента 25, а ограничивает его радиально снаружи в закрытом состоянии управляющего клапана 26. Следовательно, сливной канал 22 с находящимся в нем сливным дросселем 23 ведет в расположенную радиально снаружи клапанного элемента 25 управляющего клапана клапанную камеру 24 и в показанном на чертеже варианте выполнен в виде наклонного канала внутри пластинчатой части форсуночной детали 12.

При открытом управляющем клапане 26, т.е. при его приподнятом от своего выполненного плоским седла 28 клапанном элементе 25, топливо перетекает из клапанной камеры 24 радиально внутрь в канал 45 низкого давления, расположенный в форсуночной детали 12 и относящийся к находящейся под низким давлением зоне 9 топливной форсунки 1. Канал 45 низкого давления входит в расположенную радиально снаружи кольцевую полость 46 низкого давления, которая через радиальный канал 47 сообщается с охватывающей плоский якорь полостью 48. Через охватывающую плоский якорь полость 48 топливо может перетекать в сливной топливопровод 8, а по нему - в топливный бак 3.

Важная особенность показанной на фиг.3 топливной форсунки 1 состоит в том, что опорная часть 40, которая в радиальном направлении выступает за уплотнительную линию 34 и расположена в клапанной камере 24, а тем самым и в находящейся под высоким давлением зоне 37 топливной форсунки 1, расположена на наружном периметре клапанного элемента 25 управляющего клапана. При этом опорная часть 40 выступает в радиальном направлении за наружный диаметр DaF, который клапанный элемент 25 управляющего клапана имеет на своем направляющем участке, а тем самым и, как уже упоминалось выше, за уплотнительную линию 34. Характеризующий седло клапанного элемента управляющего клапана угол β (не обозначен) в показанном на чертеже варианте составляет 180°, тогда как характеризующий клапанный элемент управляющего клапана угол α составляет примерно 160°. Помимо этого расположенный радиально снаружи угол γ раскрытия со стороны высокого давления несколько больше расположенного радиально внутри относительно уплотнительной линии 34 угла β раскрытия со стороны низкого давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНАЯ ФОРСУНКА | 2008 |

|

RU2485344C2 |

| ФОРСУНКА | 2008 |

|

RU2469206C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 2009 |

|

RU2541484C2 |

| УПРАВЛЯЮЩИЙ КЛАПАН ДЛЯ ТОПЛИВНОЙ ФОРСУНКИ | 2008 |

|

RU2480616C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 2010 |

|

RU2572028C2 |

| УПРАВЛЯЮЩИЙ КЛАПАН ДЛЯ ТОПЛИВНОЙ ФОРСУНКИ, А ТАКЖЕ ТОПЛИВНАЯ ФОРСУНКА | 2008 |

|

RU2468244C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 2011 |

|

RU2572263C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 2011 |

|

RU2578366C2 |

| ТОПЛИВНАЯ ФОРСУНКА С СОСТОЯЩИМ ИЗ ДВУХ ЧАСТЕЙ ЯКОРЕМ ЭЛЕКТРОМАГНИТА | 2009 |

|

RU2517518C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 2009 |

|

RU2509912C2 |

Изобретение относится к двигателестроению, в частности к топливной аппаратуре двигателей внутреннего сгорания. Изобретение позволяет уменьшить интенсивность износа уплотнительной линии клапанного элемента управляющего клапана. Топливная форсунка, прежде всего форсунка для системы "common rail", для впрыскивания топлива в камеру сгорания в двигателе внутреннего сгорания имеет управляющий впрыскиванием клапанный элемент, установленный с возможностью перемещения между своими открытым и закрытым положениями и управляемый управляющим клапаном, который имеет перемещаемый электромагнитным приводом между своими открытым и закрытым положениями и по меньшей мере приблизительно уравновешенный по давлению в своем закрытом положении клапанный элемент с уплотнительной линией, которая в закрытом положении клапанного элемента управляющего клапана взаимодействует с седлом его клапанного элемента, плотно прилегая к этому седлу, и которая в открытом положении клапанного элемента управляющего клапана поднята от указанного седла и тем самым открывает путь прохождения потока топлива в топливной форсунке из ее зоны высокого давления в ее зону низкого давления. Клапанный элемент управляющего клапана имеет опорную часть, выступающую в радиальном направлении за уплотнительную линию в сторону зоны высокого давления и выполненную и/или расположенную таким образом, что на нее при закрытом управляющем клапане не действуют никакие результирующие осевые усилия, создаваемые давлением. Клапанный элемент управляющего клапана выполнен в виде втулки, охватывающей цельный или составной работающий на сжатие стержень, который выполнен отдельно от форсуночной детали. На форсуночной детали расположено седло клапанного элемента управляющего клапана. Опорная часть расположена на внутреннем периметре втулки аксиально между работающим на сжатие стержнем и седлом клапанного элемента управляющего клапана. 6 з.п. ф-лы, 3 ил.

1. Топливная форсунка, прежде всего форсунка для системы "common rail", для впрыскивания топлива в камеру сгорания в двигателе внутреннего сгорания, имеющая управляющий впрыскиванием клапанный элемент (11), установленный с возможностью перемещения между своими открытым и закрытым положениями и управляемый управляющим клапаном (26), который имеет перемещаемый электромагнитным приводом (27) между своими открытым и закрытым положениями и по меньшей мере приблизительно уравновешенный по давлению в своем закрытом положении клапанный элемент (25) с уплотнительной линией (34), которая в закрытом положении клапанного элемента (25) управляющего клапана взаимодействует с седлом (28) его клапанного элемента, плотно прилегая к этому седлу, и которая в открытом положении клапанного элемента управляющего клапана поднята от указанного седла (28) и тем самым открывает путь прохождения потока топлива в топливной форсунке (1) из ее зоны (37) высокого давления в ее зону (9) низкого давления, отличающаяся тем, что клапанный элемент (25) управляющего клапана имеет опорную часть (40), которая выступает в радиальном направлении за уплотнительную линию (34) в сторону зоны (37) высокого давления и которая выполнена и/или расположена таким образом, что на нее при закрытом управляющем клапане (26) не действуют никакие результирующие осевые усилия, создаваемые давлением, причем клапанный элемент (25) управляющего клапана выполнен в виде втулки, охватывающей цельный или составной работающий на сжатие стержень (31), который выполнен отдельно от форсуночной детали (12), на которой расположено седло (28) клапанного элемента управляющего клапана, при этом опорная часть (40) клапанного элемента расположена на внутреннем периметре втулки аксиально между работающим на сжатие стержнем (31) и седлом (28) клапанного элемента управляющего клапана.

2. Топливная форсунка по п.1, отличающаяся тем, что диаметр (DD) уплотнительной линии (34) по меньшей мере приблизительно, а предпочтительно точно соответствует направляющему диаметру (DiF, DaF) клапанного элемента (25) управляющего клапана.

3. Топливная форсунка по п.1, отличающаяся тем, что угол (γ) раскрытия со стороны высокого давления, измеряемый между обращенной к седлу (28) клапанного элемента управляющего клапана и примыкающей в зоне (37) высокого давления к уплотнительной линии (34) ограничительной линией (42) опорной части (40) и поверхностью (43) седла клапанного элемента управляющего клапана, превышает угол (δ) раскрытия со стороны низкого давления, измеряемый между примыкающей в зоне (9) низкого давления к уплотнительной линии (34) и обращенной к седлу (28) клапанного элемента управляющего клапана ограничительной линией (41) и поверхностью (43) седла клапанного элемента (25) управляющего клапана.

4. Топливная форсунка по п.3, отличающаяся тем, что угол (δ) раскрытия со стороны низкого давления составляет от примерно 0 до примерно 10°, предпочтительно от примерно 0,5 до примерно 5°, особенно предпочтительно от примерно 0,5 до примерно 2°, и/или угол (γ) раскрытия со стороны высокого давления составляет от примерно 5 до примерно 60°, предпочтительно от примерно 10 до примерно 50°, особенно предпочтительно от примерно 20 до примерно 40°.

5. Топливная форсунка по п.1, отличающаяся тем, что разность между характеризующим клапанный элемент управляющего клапана углом (α), образуемым между примыкающими к уплотнительной линии (34) ограничительными линиями (41, 42), и характеризующим седло клапанного элемента управляющего клапана углом (β) превышает 10°, предпочтительно превышает 20°, особенно предпочтительно превышает 30°.

6. Топливная форсунка по п.1, отличающаяся тем, что опорная часть (40) имеет в разрезе по меньшей мере приблизительно трапециевидный профиль.

7. Топливная форсунка по п.1, отличающаяся тем, что седло (28) клапанного элемента управляющего клапана выполнено в виде плоского или конического седла.

| ЕР 1612403 А, 04.01.2006 | |||

| Способ получения 2-замещенных 1-нафтолов | 1986 |

|

SU1600627A3 |

| DE 3802648 А1, 10.08.1989 | |||

| DE 19839572 А1, 06.05.1999 | |||

| СПОСОБ ВПРЫСКА ТОПЛИВА В ДИЗЕЛЬ И ТОПЛИВНЫЕ СИСТЕМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2042859C1 |

| СИСТЕМА ТОПЛИВНОЙ ФОРСУНКИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ), СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ, ОСНАЩЕННОГО ТОПЛИВНОЙ ФОРСУНКОЙ, И СПОСОБ СНИЖЕНИЯ ШУМА, ИСХОДЯЩЕГО ОТ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 1995 |

|

RU2141574C1 |

| Форсунка | 1980 |

|

SU909263A1 |

Авторы

Даты

2014-01-27—Публикация

2008-12-30—Подача