Изобретение относится к виброизолирующим цельнометаллическим устройствам средней и большой грузоподъемности, способным работать в агрессивной среде, в вакууме, в условиях радиации и повышенной температуры (до 450°С).

Известен виброизолятор (см. Котов А.С. Расчет упругодемпфирующих характеристик виброизоляторов из материала МР // Автореферат диссертациии на соискание ученой степени кандидата технических наук. - Самара - 2007 г.), содержащий корпус, две конические упругие втулки из проволочного нетканого материала МР («Металлорезины»), крышку, центральную втулку, стяжной винт с буртиком и крепежные детали - шайбы, прорезные гайки и шплинты. На корпусе, крышке и центральной втулке выполнены небольшие концетрические буртики, по которым центрируются втулки из МР, и в них создается радиальный натяг. Осевой натяг во втулках из МР создается закручиванием нижней прорезной гайки (если ось виброизолятора вертикальна) до упора крышки в буртик стяжного винта и торца центральной втулки в крышку, и в этом положении гайка шплинтуется. Корпус виброизолятора имеет фланец, которым виброизолятор крепится к основанию. Виброизолируемый объект ставится на крышку и закрепляется шайбой, второй прорезной гайкой и шплинтом.

Виброизолятор может использоваться при пространственном нагружении. Его упругие втулки работают в режиме двустороннего упругогистерезисного упора при нагружении по всем шести степеням свободы. К числу его положительных качеств следует отнести его относительно небольшие габариты и вес, простоту конструкции и технологии его изготовления.

По технической сущности этот виброизолятор наиболее близок к предлагаемому и принят за прототип.

Однако этот виброизолятор имеет и ряд серьезных недостатков.

Материал МР плохо работает на растяжение и при крутильных и сдвиговых колебаниях объекта в местах упругих втулок, где они контактируют с центрирующими буртиками, могут возникать растягивающие напряжения, приводящие к местному разрыву материала втулок.

В литературном источнике (см. Котов А.С. Расчет упругодемпфирующих характеристик виброизоляторов из материала МР // Автореферат диссертациии на соискание ученой степени кандидата технических наук. - Самара - 2007 г.), где описана эта конструкция виброизолятора, не освещены условия, которые необходимо выполнить при создании работоспособного, тяжело нагруженного виброизолятора с упругогистерезисными элементами, изготовленными из материала МР, удовлетворяющего ТУ заказчика, и не вскрыт их физический смысл (см. ниже).

Отметим, что в предлагаемой конструкции виброизолятора эти условия выполнены и заявлены как отличительный признак предлагаемой конструкции.

Упругие втулки виброизолятора изготовлены однонаправленным прессованием заготовки вдоль вертикальной оси втулки. Поэтому углы наклона к оси втулки плоскостей основной массы витков спиралей внутри ее объема мало отличаются от прямого, и при значительных радиальных динамических нагрузках будут возникать остаточные радиальные деформации, которые будут быстро нарастать при наработке.

Изделия из материала МР, изготовленные однонаправленным прессованием, лучше всего работают на сжатие в направлении прессования.

У прототипа верхняя упругая втулка значительно более нагружена, чем нижняя, так как при нагружении виброизолятора весом объекта она догружается по тому же процессу, которым она нагружалась при создании в ней осевого натяга, а нижняя упругая втулка при этом разгружается и в результате находится в менее нагруженном состоянии даже по сравнению с состоянием ее после создания в ней осевого натяга.

В результате при динамическом нагружении виброизолятора нагружение верхней втулки описывается петлей гистерезиса, либо частично, либо целиком лежащей на «хвостах» поля ее упругогистерезисных петель, что значительно ухудшает упругогистерезисные характеристики (УФХ) виброизолятора, увеличивает перегрузки и резонансные частоты виброизолируемого объекта, что в свою очередь приводит к появлению «усадки» материала втулки и снижению осевого натяга втулок. Причем по мере наработки нарастание «усадки» и остаточной радиальной деформации увеличивает плотность материала втулок. Кроме того, за счет износа возрастает трение на контактных поверхностях витков спиралей. Все это будет приводить к тому, что рабочая петля гистерезиса виброизолятора все дальше будет «выталкиваться» на «хвост» поля, будет возрастать среднециклическая жесткость виброизолятора, а следовательно, и резонансные частоты динамической системы «объект - виброизоляторы», коэффициент рассеивания виброизолятора будет снижаться и, следовательно, будут возрастать динамические перегрузки, действующие на объект. Причем интенсивность возрастания неблагоприятного воздействия этих факторов будет непрерывно увеличиваться по мере наработки. Естественно, что интенсивность возрастания этих неблагоприятных факторов сильно зависит от удачности выбора первоначальных конструктивных параметров виброизолятора.

К числу недостатков прототипа следует также отнести отсутствие упругой компенсации потери осевого натяга при наработке, обусловленного жестким скреплением крышки с центральной втулкой. В результате, как показал опыт эксплуатации виброизолятора, за счет уменьшения осевого натяга уменьшается сила затяжки прорезных гаек несмотря на их контровку шплинтами и периодически приходится их подзатягивать и шплинтовать.

Поэтому ставится задача разработки виброизолятора большой грузоподъемности (с таким же диапазоном грузоподъемности, как у прототипа), у которого при крутильных и сдвиговых колебаниях объекта не происходил бы «закус» материала упругих втулок и местный разрыв его, осевая «усадка» и радиальные сдвиговые остаточные деформации материала МР втулок в процессе наработки не приводили бы к необходимости периодического перезатягивания прорезных гаек и их шплинтования, при этом предлагаемый виброизолятор по сравнению с прототипом имел бы лучшие УФХ, и, следовательно, динамическая система «виброизолируемый объект - виброизоляторы» имела бы более низкие резонансные частоты, и на объект воздействовали бы меньшие динамические перегрузки как в резонансных зонах, так и в зарезонансных, и, следовательно, предлагаемый виброизолятор имел бы больший ресурс работы, чем прототип.

Поставленная задача решается тем, что предлагается виброизолятор ВБГ большой грузоподъемности, содержащий корпус с фланцем, размещенные в нем с радиальным и осевым натягом две конические упругие втулки из проволочного материала МР, изготовленные однонаправленным прессованием в направлении оси втулки, крышку, размещенный в центральном отверстие втулок и крышки стяжной винт с резьбовыми концами, в которых выполнены отверстия под шплинты, крепежные детали - шайбы, прорезные гайки и шплинты, отличает тем, что цилиндрическая стенка корпуса выступает с обеих сторон его основания на высоту втулки в свободном состоянии, на стяжном винте выполнен круглый конический фланец с наружным диаметром, меньшим внутреннего диаметра цилиндрической стенки корпуса на два хода виброизолятора в радиальном направлении, а на наружной поверхности фланца выполнена опорная площадка, стяжной винт с заданным радиальным натягом размещен в центральных отверстиях упругих втулок, причем диаметр внутреннего отверстия основания корпуса на два радиальных хода больше диаметра гладкой цилиндрической части стяжного винта, коническая крышка центрируется на стяжном винте и на ее наружной поверхности выполнена плоская опорная площадка, а ее наружный диаметр равен наружному диаметру конического фланца стяжного винта, заданная величина осевого натяга упругих втулок создана затяжкой нижней прорезной гайки, под которой установлены одна, две или более упругие шайбы, упругая шайба также установлена под второй прорезной гайкой, острые кромки упругих втулок, цилиндрической стенки корпуса, крышки, конического фланца стяжного винта, а также места соединения стенки корпуса с его основанием и конического фланца со стяжным винтом скруглены радиусами, параметры упругих втулок и, следовательно, виброизолятора определены таким образом, чтобы при одновременном действии приходящихся на виброизолятор силы веса объекта и допустимой в эксплуатации силы, обусловленной динамической перегрузкой, динамические процессы нагружения виброизолятора не попадали бы на «хвосты» его поля упругогистерезисных петель.

Отсутствие у предлагаемого виброизолятора буртиков у корпуса, крышки и фланца стяжного болта, по которым в прототипе центрируются упругие втулки и создаются в них натяги, наличие скруглений острых кромок у стенки корпуса, фланца стяжного болта и крышки, контактирующих с материалом упругих втулок, и скругление острых кромок самих упругих втулок исключает возможность «закусывания» материала втулок и появление местных разрывов в материале.

По сравнению с прототипом нагрузка, обусловленная осевым и радиальным натягами, более равномерно распределена на всех граничных поверхностях втулок, что существенно улучшает УФХ предлагаемого виброизолятора.

Требуемые параметры предлагаемого виброизолятора определяются расчетом или экспериментально с учетом того факта, что при работе упругих втулок в режиме двустороннего упругогистерезисного упора, при осевом нагружении виброизолятора постоянной силой G и циклической силой с максимальной амплитудой, заданными техническим заданием, виброизолятор должен загружаться по петле гистерезиса без «хвостов», при этом деформация втулок под действием постоянной силы будет в разы больше деформации этих втулок при действии только одной постоянной силы, так как центр петли гистерезиса под действием постоянной силы сместится в точку с ординатой G процессом с жесткостью, равной наименьшей жесткости из жесткостей процессов, ограничивающих эту петлю.

И хотя при выполнении этого условия возрастет наружный диаметр упругих втулок (примерно на 10-15%) и, следовательно, габаритные размеры виброизолятора в горизонтальной плоскости и его вес, существенное улучшение УФХ виброизолятора с лихвой перекроет этот недостаток, так как существенно уменьшатся резонансная частота системы «объект - виброизоляторы» и динамическая перегрузка на резонансе, а следовательно, и ресурс работы виброизолятора.

Установка упругих шайб под прорезные гайки исключает недопустимое ослабление затяжки прорезных гаек при наработке, и, следовательно, отпадает надобность перезатяжки и шплинтовки этих гаек при наработке. Заметим, что чем больше упругих шайб установлено под нижней прорезной гайкой, тем большая сила затяжки будет сохраняться при одной и той же осевой остаточной деформации втулок.

Наименьшие остаточная деформация и скорость ее накопления при наработке при прочих равных условиях получаются у изделий из проволочного материала МР, работающих на циклическое сжатие. Временем накопления остаточной деформации до недопустимого размера определяется ресурс этих изделий.

Поэтому с целью увеличения ресурса виброизолятора предлагается виброизолятор ВБГ большой грузоподъемности, отличающийся тем, что упругие втулки изготавливаются последовательным прессованием заготовки в радиальных и осевом направлениях, причем степень деформирования заготовки на каждой из этих операций - фаз прессования подобрана таким образом, что плоскости витков спиралей основной массы витков в объеме втулки наклонены к вертикальной оси вибратора под углами φ, лежащими в пределах 45°≤φ≤α, где α - угол, равный половине угла конуса втулки.

В этом случае доля деформаций сдвига упругих втулок при их радиальном динамическом нагружении уменьшается и уменьшается скорость нарастания остаточной деформации сдвига втулок, за счет чего возрастает ресурс работы виброизолятора.

Кроме того, с целью упрощения конструкции виброизолятора и технологии его изготовления предлагаемый виброизолятор ВБГ большой грузоподъемности выполнен с цилиндрическими упругими втулками, причем углы наклона плоскостей витков к вертикальной оси втулки у основной массы витков материала втулки мало отличаются от 45°, и основание корпуса, крышка и фланец стяжного винта выполнены с плоскими опорными поверхностями.

Конструкция и технология изготовления корпуса, стяжного винта и крышки виброизолятора упрощаются за счет более простой геометрии этих деталей.

Конструкции предлагаемых виброизоляторов поясняются фигурами, на которых крепление виброизолятора к объекту и основанию показано как «обстановка» на сборочном чертеже тонкой сплошной линией.

На фиг.1 изображен фронтальный разрез виброизолятора ВБГ с коническими упругими втулками.

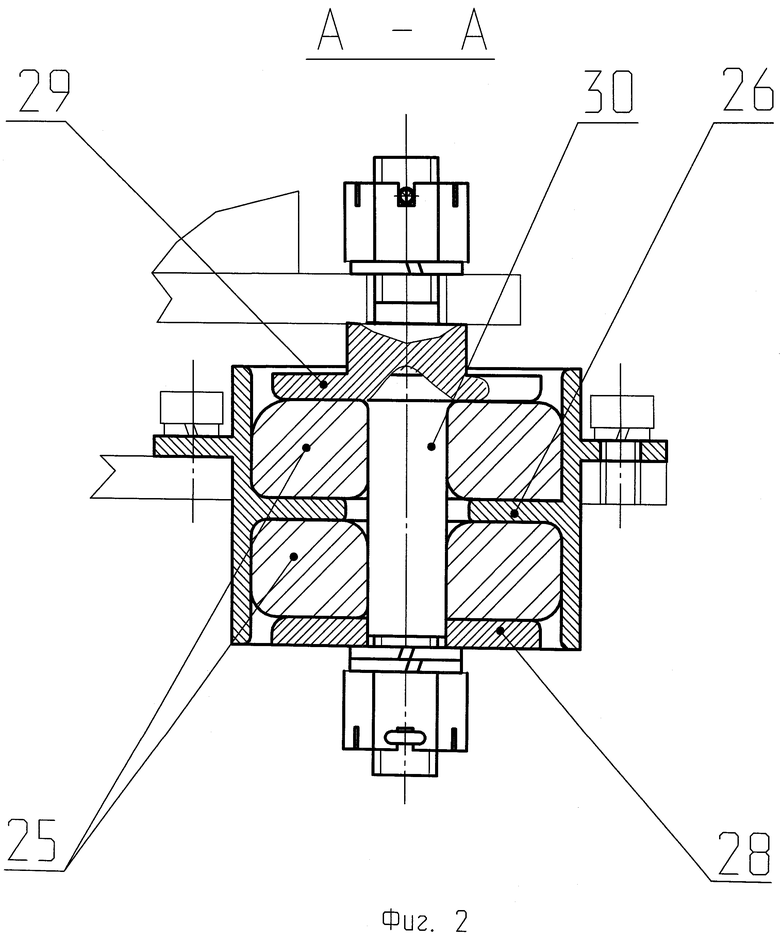

На фиг.2 изображен фронтальный разрез виброизолятора ВБГ с цилиндрическими упругими втулками.

На фиг.3 изображен вид сверху этих виброизоляторов.

На фиг.4 представлен качественный вид поля упругогистерезисных петель виброизолятора. Процесс его статического нагружения силой веса, приходящейся на виброизолятор, и его рабочая петля гистерезиса при действии на него максимально допустимой динамической перегрузки изображены основной контурной линией.

Предлагаемый виброизолятор ВБГ большой грузоподъемности (фиг.1) содержит корпус 1 с фланцем 2 и коническим основанием 3, размещенные в нем с радиальным и осевым натягом две конические упругие втулки 4 из проволочного материала МР, изготовленные однонаправленным прессованием в направлении оси втулки, крышку 5, стяжной винт 6 с резьбовыми концами 7, в которых выполнены отверстия 8 под шплинты, размещенный в центральном отверстии 9 втулок 4 и крышки 5 с заданным радиальным натягом по втулкам, крепежные детали - упругие шайбы 10, прорезные гайки 11 и шплинты 12. Цилиндрическая стенка 13 корпуса 1 выступает с обеих сторон его основания 3 на высоту втулки 4 в свободном состоянии. На стяжном винте 6 выполнен круглый конический фланец 14 с наружным диаметром, меньшим внутреннего диаметра цилиндрической стенки 13 корпуса 1 на два хода виброизолятора в радиальном направлении, а на наружной поверхности фланца выполнена опорная площадка 15. Диаметр внутреннего отверстия 16 основания 3 корпуса 1 на два радиальных хода больше диаметра гладкой цилиндрической части 17 стяжного винта 6. Коническая крышка 5 центрируется на стяжном винте 6. На ее наружной поверхности выполнена плоская опорная площадка 18, а ее наружный диаметр равен наружному диаметру конического фланца 14 стяжного винта 6. Заданная величина осевого натяга упругих втулок 4 создана затяжкой нижней прорезной гайки 11, под которой установлены одна, две или более упругие шайбы 10. Упругая шайба 10 также установлена под второй прорезной гайкой 11.

Острые кромки упругих втулок 4, цилиндрической стенки 13 корпуса 1, крышки 5, конического фланца 14 стяжного винта 6, а также места соединения стенки 13 корпуса 1 с его основанием 3 и конического фланца 14 со стяжным винтом 6 скруглены радиусами.

Параметры упругих втулок 4 и, следовательно, виброизолятора определены таким образом, чтобы при одновременном действии приходящихся на виброизолятор силы веса объекта и допустимой в эксплуатации силы, обусловленной динамической перегрузкой, динамические процессы нагружения виброизолятора не попадали бы на «хвосты» 19 (см. фиг.4) его поля упругогистерезисных петель.

Виброизолятор фланцем 2 корпуса 1, имеющим вид прямоугольника с четырьмя отверстиями 20 под крепежные винты (см. фиг.1 и 3), устанавливается на основание 21 и крепится к нему винтами 22 и упругими шайбами 23. Виброизолируемый объект 24 с помощью стяжного винта 6, упругой шайбы 10, прорезной гайки 11 и шплинта 12 закрепляется на виброизоляторе.

Кроме того, упругие втулки 4 могут изготавливаться последовательным прессованием заготовки в радиальных и осевом направлениях, причем степень деформирования заготовки на каждой из этих фаз прессования подобрана таким образом, что плоскости витков спиралей основной массы витков в объеме втулки наклонены к вертикальной оси вибратора под углами φ, лежащими в пределах 45°≤φ≤α, где α - угол, равный половине угла конуса втулки 4. Углы φ наклона витков на чертеже не показаны.

Предложена также конструкция виброизолятора ВБГ большой грузоподъемности с цилиндрическими упругими втулками 25 (см. фиг.2), у которых углы φ наклона плоскостей витков к вертикальной оси втулки основной массы витков материала втулки 25 мало отличаются от 45°. Основание 26 корпуса 27, крышка 28 и фланец 29 стяжного винта 30 у этого виброизолятора выполнены с плоскими опорными поверхностями.

Сборка виброизолятора (фиг.1) производится следующим образом.

В корпус 1 устанавливают упругие втулки 4. На длинный резьбовой конец стяжного винта 6 навинчивают до упора в гладкую часть стяжного винта технологический заборный конус (на фиг.1 не показан), меньший диаметр которого меньше диаметра центрального отверстия втулки 4 в свободном состоянии, а больший равен диаметру гладкой части стяжного винта 6. С заданным радиальным натягом вставляют стяжной винт 6 в центральные отверстия упругих втулок 4 до упора фланцем 14 в упругую втулку 4. Свинчивают заборный конус со стяжного винта 6. Последовательно одевают на него крышку 5, одну, две или более упругие шайбы 10 и навинчивают прорезную гайку 11, затягивают ее, пока не будет создан заданный осевой натяг в упругих втулках 4, который контролируют по размеру между наружным торцем прорезной гайки 11 и плоской опорной площадкой 18. Затем устанавливают шплинт 12 и отгибают его концы на грани гайки 11. На другой резьбовой конец стяжного винта 6 устанавливают упругую шайбу 10, навинчивают прорезную гайку 11, устанавливают шплинт 12 и слегка отгибают один из его концов, таким образом, чтобы он не мог выпасть при транспортировке и хранении собранного виброизолятора, но чтобы сам шплинт легко вынимался при монтаже.

Другие предлагаемые виброизоляторы собираются аналогично.

Предлагаемые виброизоляторы работают следующим образом. При постановке объекта на виброизоляторы виброизолятор нагружается силой G веса объекта, приходящейся на этот виброизолятор, по процессу 31 (см. фиг.4) и нагруженное состояние виброизолятора определяется точкой A (G, уст), где уст - статическая деформация виброизолятора под действием силы G. При одновременном воздействии силы G и динамической нагрузки рабочие процессы виброизолятора будут описываться при постоянной динамической перегрузки одной, а при ударной нагрузке несколькими упругогистерезисными петлями 32 и центр этих петель из ненагруженного состояния виброизолятора О (0, 0) процессом нагружения 33 с жесткостью, равной жесткости процесса 34 с наименьшей жесткостью поля упругогистерезисных петель, сместится в точку O1 (G, y1), где y1 - деформация виброизолятора под действием силы G при одновременном воздействии силы G и динамической нагрузки.

Работа виброизолятора с амплитудами деформаций, большими амплитуды деформаций, получаемых при воздействии максимально допустимой динамической перегрузки (нагружении виброизолятора по петле 35), необязательно приведет сразу к поломке виброизолятора, но будут ухудшаться его УФХ, возрастать динамические перегрузки, расти резонансные частоты и сокращаться его ресурс с тем большей интенсивностью, чем дальше его рабочая петля «залезет» на «хвост» 19 поля упругогистерезисных петель.

Предлагаемые виброизоляторы работают при всех видах динамической нагрузки, действующей по всем шести степеням свободы. Они обладают несущей способностью, раз в пять большей, и демпфированием, в 2,5-3 раза большим, чем у виброизоляторов с резиновыми упругогистерезисными элементами (в пересчете на единичный объем элемента). При большой грузоподъемности их габариты будут существенно меньше габаритов виброизоляторов такой же грузоподъемности с резиновыми упругогистерезисными элементами. Они расчетны и могут эксплуатироваться в агрессивной среде, в условиях радиации, вакуума и повышенной температуры. Их преимущества по сравнению с прототипом описаны выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ РАЗГРУЖЕННЫЙ (ВБГР) | 2012 |

|

RU2506475C2 |

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ С КОНИЧЕСКИМИ ВТУЛКАМИ | 2012 |

|

RU2516920C2 |

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ УСОВЕРШЕНСТВОВАННЫЙ (ВБГУ) И СПОСОБ ЕГО СБОРКИ | 2012 |

|

RU2540359C2 |

| ВИБРОИЗОЛЯТОР КАССЕТНЫЙ НИЗКОЧАСТОТНЫЙ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ (ВКНБГ) | 2012 |

|

RU2496034C2 |

| ВИБРОИЗОЛЯТОР НИЗКОЧАСТОТНЫЙ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ РАЗГРУЖЕННЫЙ (ВНБГР) | 2012 |

|

RU2506473C1 |

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ | 2016 |

|

RU2638363C1 |

| ЦЕЛЬНОМЕТАЛЛИЧЕСКИЙ ВИБРОИЗОЛЯТОР "ПУСТОТЕЛЫЙ ГОЛЫШ" (ЦВПГ) (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2534850C2 |

| Цельнометаллический виброизолятор средней грузоподъемности и способ его изготовления | 2015 |

|

RU2658251C2 |

| ВИБРОИЗОЛЯТОР ТРОСОВЫЙ КРЕСТООБРАЗНЫЙ С КОНИЧЕСКИМИ ПРУЖИНАМИ | 2012 |

|

RU2522767C1 |

| Цельнометаллический виброизолятор "Волчок", способ изготовления его упругогистерезисных элементов | 2015 |

|

RU2653927C2 |

Изобретение относится к машиностроению. Виброизолятор содержит корпус с фланцем, размещенные в нем с радиальным и осевым натягом две упругие втулки из проволочного материала металлорезины, крышку и крепежные детали. В центральном отверстии втулок и крышки размещен стяжной винт с резьбовыми концами, в которых выполнены отверстия под шплинты. Цилиндрическая стенка корпуса выступает с обеих сторон его основания на высоту втулки в свободном состоянии. Заданная величина осевого натяга упругих втулок создана затяжкой нижней прорезной гайки, под которой установлены упругие шайбы. Острые кромки деталей скруглены радиусами. Параметры упругих втулок определены таким образом, чтобы при одновременном действии приходящихся на виброизолятор силы веса объекта и допустимой в эксплуатации силы, обусловленной динамической перегрузкой, динамические процессы нагружения виброизолятора не попадали бы на «хвосты» его поля упругогистерезисных петель. Достигается увеличение грузоподъемности и срока службы виброизолятора. 2 з.п. ф-лы, 4 ил.

1. Виброизолятор большой грузоподъемности, содержащий корпус с фланцем, размещенные в нем с радиальным и осевым натягом две конические или цилиндрические упругие втулки из проволочного материала металлорезины, изготовленные однонаправленным прессованием в направлении оси втулки, крышку, размещенный в центральном отверстии втулок и крышки стяжной винт с резьбовыми концами, в которых выполнены отверстия под шплинты, крепежные детали - шайбы, прорезные гайки и шплинты, отличающийся тем, что цилиндрическая стенка корпуса выступает с обеих сторон его основания на высоту втулки в свободном состоянии, на стяжном винте выполнен круглый фланец с наружным диаметром, меньшим внутреннего диаметра цилиндрической стенки корпуса на два хода виброизолятора в радиальном направлении, выполняемый коническим для конических упругих втулок или цилиндрическим для цилиндрических упругих втулок, а на наружной поверхности фланца выполнена опорная площадка, стяжной винт с заданным радиальным натягом размещен в центральных отверстиях упругих втулок, причем диаметр внутреннего отверстия основания корпуса на два радиальных хода больше диаметра гладкой цилиндрической части стяжного винта, и крышка, соответственно выполняемая конической или цилиндрической, центрируется на стяжном винте, и на ее наружной поверхности выполнена плоская опорная площадка, а ее наружный диаметр равен наружному диаметру конического фланца стяжного винта, заданная величина осевого натяга упругих втулок создана затяжкой нижней прорезной гайки, под которой установлены одна, две или более упругие шайбы, упругая шайба также установлена под второй прорезной гайкой, острые кромки упругих втулок, цилиндрической стенки корпуса, крышки, конического фланца стяжного винта, а также места соединения стенки корпуса с его основанием и конического фланца со стяжным винтом скруглены радиусами, параметры упругих втулок и, следовательно, виброизолятора определены таким образом, чтобы при одновременном действии приходящихся на виброизолятор силы веса объекта и допустимой в эксплуатации силы, обусловленной динамической перегрузкой, динамические процессы нагружения виброизолятора не попадали бы на «хвосты» его поля упругогистерезисных петель.

2. Виброизолятор большой грузоподъемности по п.1, отличающийся тем, что упругие втулки изготавливаются последовательным прессованием заготовки в радиальных и осевом направлениях, причем степень деформирования заготовки на каждой из этих операций - фаз прессования подобрана таким образом, что плоскости витков спиралей основной массы витков в объеме втулки наклонены к вертикальной оси вибратора под углами φ, лежащими в пределах 45°≤φ≤α, где α - угол, равный половине угла конуса втулки.

3. Виброизолятор большой грузоподъемности по п.2, отличающийся тем, что его цилиндрические упругие втулки выполнены таким образом, что углы наклона плоскостей витков к вертикальной оси втулки у основной массы витков спиралей материала втулки мало отличаются от 45°, и основание корпуса, крышка и фланец стяжного винта выполнены с плоскими опорными поверхностями.

| Котов А.С | |||

| Разработка методик расчета упругодемпфирующих характеристик виброизоляторов из материала МР: Автореферат диссертации на соискание ученой степени кандидата технических наук | |||

| - Самара, 2007 | |||

| Приспособление к механическим часам для подачи сигналов в наперед установленное время | 1951 |

|

SU95048A1 |

| DE 19626754 A1, 08.01.1998 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2014-02-10—Публикация

2012-01-11—Подача