Изобретение относится к виброизолирующим цельнометаллическим устройствам средней и большой грузоподъемности, способным работать в агрессивной среде, в вакууме, в условиях радиации и повышенной температуре (до 450°C).

Известен виброизолятор большой грузоподъемности Ganzmetalldampfer V 318 mit Zwischenflansch (Цельнометаллический демпфер с промежуточным фланцем) немецкой фирмы STOP - СНОС, содержащий корпус с фланцем, верхняя часть которого выполнена в виде конической опоры, два упругогистерезисных элемента (УГЭ), выполненных в виде конических втулок, изготовленных из проволочного материала и установленных на коническую опору корпуса с обеих ее сторон, стяжную втулку с коническим фланцем, на который опирается нижний УГЭ, с центральным резьбовым отверстием для крепления виброизолируемого объекта к виброизолятору, коническую опору, надетую на стяжную втулку до упора в ее буртик и зафиксированную стопорным кольцом, размещенным в кольцевой канавке стяжной втулки, основание, на котором установлен корпус, закрепленный на нем винтами и упругими шайбами, и в УГЭ виброизолятора созданы: радиальный натяг по центрирующим буртикам корпуса, стяжной втулки и конической опоры и осевой натяг по опорным коническим поверхностям этих деталей.

Известен также виброизолятор (см. Котов А.С. Расчет упругодемпфирующих характеристик виброизоляторов из материала МР// Автореферат диссертациии на соискание ученой степени кандидата технических наук. - Самара - 2007 г.), содержащий корпус, две конические упругие втулки из проволочного нетканого материала МР («Металлорезины»), крышку, центральную втулку, стяжной винт с буртиком и крепежные детали - шайбы, прорезные гайки и шплинты. На корпусе, крышке и центральной втулке выполнены небольшие концентрические буртики, по которым центрируются втулки из МР и в них создается радиальный натяг. Осевой натяг во втулках из МР создается закручиванием нижней прорезной гайки (если ось виброизолятора вертикальна) до упора крышки в буртик стяжного винта и торца центральной втулки в крышку, и в этом положении гайка шплинтуется. Корпус виброизолятора имеет фланец, которым виброизолятор крепится к основанию. Виброизолируемый объект ставится на крышку и закрепляется шайбой, второй прорезной гайкой и шплинтом.

Этот виброизолятор от виброизолятора фирмы STOP - СНОС принципиально ничем не отличается. УГЭ обоих виброизоляторов нагружаются аналогичным образом.

Эти виброизоляторы могут использоваться при пространственном нагружении по всем шести степеням свободы. Их УГЭ работают в режиме двустороннего упругогистерезисного упора при циклическом нагружении на сжатие в направлении вертикальной оси виброизолятора и на сдвиг в режиме одностороннего упругогистерезисного упора в радиальных направлениях. К числу их положительных качеств следует отнести их относительно небольшие габариты и вес, простоту конструкции и технологии их изготовления.

Виброизолятор фирмы STOP - СНОС по технической сущности наиболее близок к предлагаемому и принят за прототип.

Однако эти виброизоляторы имеют и ряд серьезных недостатков.

Для обеспечения большой грузоподъемности этих виброизоляторов их УГЭ изготовлены из проволочного материала большой плотности, например, с γ=0,25-0,3 г/см3. Для получения изделий из проволочного материала с такой большой плотностью и с заданными размерами в их свободном состоянии (после изъятия их из пресс-формы) приходиться применять такие усилия прессования, при которых происходит пластическое внедрение витков спиралей проволочного материала в местах их контакта друг с другом. Причем этап прессования, при котором происходит пластическое внедрение витков, является основным при изготовлении этих изделий (см. книгу Лазуткин Г.В. Динамика виброзащитных систем с конструкционным демпфированием и разработка виброизоляторов из проволочного материала МР.// Самарский государственный университет путей сообщения. - Самара - 2010. - 292 стр.).

Пластическое внедрение витков проволочного материала друг в друга снижает усталостную прочность УГЭ и ресурс эксплуатации этих виброизоляторов.

У прототипа и аналога нельзя выполнить большой радиальный натяг УГЭ по центрирующим буртикам. Большой радиальный натяг у этих виброизоляторов сложно выполнить потому, что при этом возникает «наплыв» проволочного материала на торец центрирующего буртика и резко возрастают силы трения витков УГЭ о стенки центрирующих буртиков. В результате УГЭ на высотах, расположенных внутри буртиков, частично как бы «заклинивает» внутри буртиков и это значительно ухудшает УФХ виброизоляторов и может привести к быстрому разрушению их УГЭ.

УГЭ аналога изготовлены из проволочного материала МР (см. а.с. 183174 СССР. Способ изготовления нетканого материала МР из металлической проволоки/ А.М. Сойфер, В.Н. Бузицкий, В.А. Першин. - Опубл. 1966, Бюл. №13).

Материал МР плохо работает на растяжение и при крутильных и сдвиговых колебаниях объекта в местах УГЭ, где они контактируют с центрирующими буртиками, могут возникать растягивающие напряжения, приводящие к местному разрыву материала втулок.

В литературных источниках (см. описание виброизолятора большой грузоподъемности Ganzmetalldampfer V 318 mit Zwischenflansch немецкой фирмы STOP - СНОС и см. Котов А.С. Расчет упругодемпфирующих характеристик виброизоляторов из материала МР// Автореферат диссертациии на соискание ученой степени кандидата технических наук. - Самара - 2007 г.), где описаны эти конструкции прототипа и аналога, не освещены условия, которые необходимо выполнить при создании работоспособного, с возможно лучшими УФХ, тяжело нагруженного виброизолятора с упругогистерезисными элементами, изготовленными из проволочного материала, и не вскрыт их физический смысл (см. ниже).

Отметим, что в предлагаемой конструкции виброизолятора эти условия выполнены и заявлены как отличительный признак предлагаемой конструкции.

При угле при вершине конуса УГЭ (конических втулок из проволочного материала) и высотах центрирующих буртиков у прототипа и аналога при значительных радиальных динамических нагрузках будут возникать остаточные радиальные деформации, которые будут быстро нарастать при наработке. Это объясняется тем, что конические втулки (УГЭ) этих виброизоляторов изготовлены однонаправленным прессованием заготовки вдоль вертикальной оси втулки. Поэтому углы наклона к оси втулки плоскостей основной массы витков спиралей внутри ее объема мало отличаются от прямого и доля деформации сдвига в радиальной деформации конических втулок превалирует, а изделия из проволочного материала, изготовленные однонаправленным прессованием, быстрее накапливают остаточные деформации вплоть до недопустимых при деформациях сдвига, чем при деформациях сжатия в этом направлении.

Отметим, что изделия из проволочного материала лучше всего работают на сжатие в направлении прессования.

У прототипа и аналога верхний УГЭ значительно более нагружен, чем нижний, так как при нагружении виброизолятора весом объекта он догружается по тому же процессу, которым он нагружался при создании в нем осевого натяга, а нижний УГЭ при этом разгружается и в результате находится в менее нагруженном состоянии даже по сравнению с состоянием его после создания в нем осевого натяга.

В результате при динамическом нагружении виброизолятора нагружение верхнего УГЭ описывается петлей гистерезиса либо частично, либо целиком лежащей на «хвостах» поля его упругогистерезисных петель, что значительно ухудшает УФХ виброизолятора, увеличивает перегрузки и резонансные частоты виброизолируемого объекта, что в свою очередь приводит к появлению «усадки» материала УГЭ и снижению их осевого натяга. Причем по мере наработки нарастание «усадки» и остаточной радиальной деформации увеличивает плотность материала УГЭ. Кроме того, за счет износа возрастает трение на контактных поверхностях витков спиралей.

Все это будет приводить к тому, что рабочая петля гистерезиса виброизолятора все дальше будет «выталкиваться» на «хвост» поля, будет возрастать среднециклическая жесткость виброизолятора, а следовательно, и резонансные частоты динамической системы «объект - виброизоляторы», коэффициент рассеивания виброизолятора будет снижаться и, следовательно, будут возрастать динамические перегрузки, действующие на объект в резонансной зоне. Причем интенсивность возрастания неблагоприятного воздействия этих факторов будет непрерывно увеличиваться по мере наработки. Естественно, что интенсивность возрастания этих неблагоприятных факторов сильно зависит от удачности выбора первоначальных конструктивных параметров виброизолятора.

К числу недостатков прототипа и аналога следует также отнести отсутствие упругой компенсации потери осевого натяга при наработке, обусловленного жестким скреплением деталей (до упора), создающих осевой натяг в УГЭ. В результате, при уменьшении осевого натяга за счет «усадки» УГЭ сначала может появиться в осевом смещении виброизолируемого объекта диапазон, в котором виброизолятор будет работать в режиме одностороннего упругогистерезисного упора, и, следовательно, будут ухудшаться упругофрикционные характеристики (УФХ) виброизоляторов. Нарастающее уменьшение осевого натяга при наработке может привести к полной неработоспособности этих виброизоляторов.

Поэтому ставится задача разработки виброизолятора большой грузоподъемности (с таким же диапазоном грузоподъемности, как у прототипа), но лишенного полностью или в большой степени недостатков прототипа и аналога, при этом предлагаемый виброизолятор по сравнению с прототипом и аналогом имел бы лучшие УФХ, и, следовательно, динамическая система «виброизолируемый объект - виброизоляторы» имела бы более низкие резонансные частоты и на объект воздействовали меньшие динамические перегрузки как в резонансных зонах, так и в зарезонансных, и предлагаемый виброизолятор имел бы больший ресурс работы, чем прототип.

Поставленная задача решается тем, что предлагается виброизолятор ВБГУ большой грузоподъемности, содержащий корпус с фланцем, размещенные в нем с радиальным и осевым натягом две конические упругие втулки из проволочного материала МР, изготовленные однонаправленным прессованием в направлении оси втулки, и установленные на коническую опору корпуса с обеих ее сторон, стяжную втулку, с центральным резьбовым отверстием для крепления виброизолируемого объекта к виброизолятору, коническую опору, надетую на стяжную втулку, основание, на котором установлен корпус, закрепленный на нем винтами и упругими шайбами, отличающийся тем, что конические упругие втулки изготовлены из материала МР небольшой плотности, величина которой определена из условия отсутствия пластического внедрения друг в друга витков спиралей материала при изготовлении втулок прессованием, или небольшой величине такого внедрения, например, с плотностью γ=0,1÷0,15 г/см3 и требуемая плотность материала упругих втулок γ=0,2÷0,3 г/см3 создана за счет радиального и осевого натягов, созданных во втулках при сборке виброизолятора предложенным способом, габаритные размеры упругих втулок определены таким образом, чтобы при одновременном действии приходящихся на виброизолятор силы веса объекта, и допустимой в эксплуатации силы, обусловленной периодической динамической перегрузкой, динамические процессы нагружения виброизолятора не попадали бы на «хвосты» его поля упругогистерезисных петель, или петля гистерезиса, ограничивающая поле петель при допустимой величине амплитуды периодической нагрузки имела бы небольшие «хвосты», допустимо снижающие УФХ виброизолятора, а при большой ударной нагрузке допускалось бы нагружение упругогистерезисных элементов виброизолятора по петлям с «хвостами», радиальное сечение упругих втулок представляет собой шестиугольник со сторонами, кососимметричными относительно его главной диагонали, и скругленными вершинами, вертикальные стороны шестиугольника являются образующими цилиндрических частей наружной и внутренней поверхностей упругих втулок, которыми они с радиальным натягом опираются на цилиндрическую стенку корпуса и цилиндрическую часть стяжной втулки, наклонные стороны шестиугольника с меньшим углом наклона к вертикальной оси виброизолятора являются образующими свободных конических поверхностей втулок, и наклонные стороны шестиугольника с большим углом наклона к вертикальной оси виброизолятора являются образующими конических частей поверхностей втулок, которыми они с осевым натягом опираются на конические опорные поверхности корпуса, опоры и крышки, причем наружные диаметры опорных конических поверхностей этих деталей на несколько миллиметров больше наружных диаметров ответных опорных конических поверхностей упругих втулок, а высота цилиндрических частей поверхностей упругих втулок в собранном состоянии выбрана такой, что при деформации упругих втулок в радиальном направлении основная масса проволочного материала втулок подвергается деформации сжатия, цилиндрическая стенка корпуса выступает с обеих сторон его конического основания на высоту втулки в свободном состоянии, на стяжной втулке выполнен фланец, в торец которого упирается коническая опора, причем толщина фланца меньше глубины расточки в конической опоре, в которой он расположен, наружный диаметр конической опоры на два хода виброизолятора в радиальном направлении меньше внутреннего диаметра цилиндрической стенки корпуса а диаметр внутреннего отверстия основания корпуса на два радиальных хода больше диаметра гладкой цилиндрической части стяжной втулки, коническая крышка надета на гладкую цилиндрическую часть стяжной втулки и центрируется по ней, а ее наружный диаметр равен наружному диаметру конической опоры, и на ее наружной поверхности выполнена плоская опорная площадка, а заданная величина осевого натяга упругих втулок создана затяжкой круглой гайки, навернутой на резьбовой конец стяжной втулки, под которой установлены одна, две или более последовательно соединенные упругие шайбы, количество которых определяется из условия, что суммарная деформация упругих шайб должна быть равна или немного больше суммарной допустимой усадки упругих втулок и суммарного допустимого остаточного осевого натяга, при которых виброизолятор еще остается работоспособным, величина созданного в упругих втулках осевого натяга контролируется по размеру Н между плоским торцом крышки, и плоским пояском, выполненным на внешней поверхности конической опоры, а виброизолируемый объект крепится к виброизолятору с помощью винта, ввернутого в стяжную втулку, и упругой шайбы, и острые кромки цилиндрической стенки и конического основания корпуса, крышки, конической опоры, а также места соединения стенки корпуса с его основанием скруглены радиусами, а на опорной поверхности фланца корпуса выполнен центрирующий буртик, внутренний диаметр которого равен внутреннему диаметру стенки корпуса, а наружный - ее наружному диаметру, и в основании выполнена кольцевая канавка, в которую входит этот буртик и основание центрируется по его наружному диаметру.

Изготовление УГЭ виброизолятора с небольшой плотностью γ=0,1÷0,15 г/см3 и получение плотности, обеспечивающей требуемые несущую способность и УФХ виброизолятора, за счет осевого и радиальных натягов, создаваемых в процессе сборки виброизолятора, является оригинальным и новым предложением. Его реализация, по нашему мнению, в силу вышеописанных причин может существенно повысить усталостную прочность УГЭ виброизолятора, позволяет создавать большие радиальные и осевые натяги в УГЭ (в мм), и, следовательно, обеспечить работу виброизолятора в режиме двустороннего упругогистерезисного упора при любом виде пространственного нагружения виброизолятора на протяжении всего периода его эксплуатации, улучшить его УФХ и увеличить ресурс эксплуатации виброизолятора. Подчеркнем, что это предложение невозможно осуществить в конструкциях прототипа и аналога.

Отсутствие у предлагаемого виброизолятора центрирующих буртиков у корпуса, опоры и крышки, по которым в прототипе центрируются упругие втулки и создаются в них натяги, наличие округлений острых кромок у стенки и конического основания корпуса, опоры и крышки, контактирующих с материалом упругих втулок, и скругление острых кромок самих упругих втулок исключает возможность «закусывания» материала втулок и появление местных разрывов в материале.

По сравнению с прототипом нагрузка, обусловленная осевым и радиальным натягами, более равномерно распределена на всех граничных контактных поверхностях втулок, что существенно улучшает УФХ предлагаемого виброизолятора.

Требуемые параметры предлагаемого виброизолятора определяются расчетом или экспериментально с учетом того факта, что при работе упругих втулок в режиме двустороннего упругогистерезисного упора, при осевом нагружении виброизолятора постоянной силой G и периодической циклической силой с максимально допустимой амплитудой, заданными техническим заданием, виброизолятор должен загружаться по петле гистерезиса без «хвостов», при этом деформация втулок под действием постоянной силы будет в разы больше деформации этих втулок при действии только одной постоянной силы, так как центр петли гистерезиса под действием постоянной силы сместится в точку с ординатой G процессом с жесткостью, равной наименьшей жесткости из жесткостей процессов, ограничивающих эту петлю.

И хотя при выполнении этого условия возрастет наружный диаметр упругих втулок (примерно на 10-15%) и, следовательно, габаритные размеры виброизолятора в горизонтальной плоскости и его вес, существенное улучшение УФХ виброизолятора с лихвой перекроет этот недостаток, так как существенно уменьшатся резонансная частота системы «объект - виброизоляторы» и динамическая перегрузка на резонансе, а следовательно, и ресурс работы виброизолятора.

Установка последовательно соединенных упругих шайб под круглую гайку исключает недопустимое ослабление ее затяжки при наработке и, следовательно, отпадает надобность в ее перезатяжки при наработке. Заметим, что чем больше установлено последовательно соединенных упругих шайб под круглой гайкой, тем большая сила затяжки будет сохраняться при одной и той же осевой остаточной деформации втулок.

Наличие центрирующего буртика с указанными размерами на опорной поверхности фланца корпуса позволяет использовать одну и ту же оснастку для создания радиального натяга в верхней и нижней упругой втулке.

Наименьшие остаточная деформация и скорость ее накопления при наработке при прочих равных условиях получаются у изделий из проволочного материала МР, работающих на циклическое сжатие. Временем накопления остаточной деформации до недопустимого размера определяется ресурс этих изделий.

Доля деформации сжатия при нагружении виброизолятора в радиальном направлении, когда УГЭ виброизолятора одновременно испытывают деформацию сжатия и сдвига, при одной и той же радиальной деформации УГЭ у предлагаемого виброизолятора существенно выше, чем у прототипа и аналога, что положительно сказывается на ресурсе эксплуатации предлагаемого виброизолятора. Эта доля может быть увеличена.

Поэтому с целью увеличения ресурса виброизолятора предлагается виброизолятор ВБГУ большой грузоподъемности, отличающийся тем, что упругие втулки изготавливаются последовательным прессованием заготовки в радиальных и осевом направлениях, причем степень деформирования заготовки на каждой из этих операций - фаз прессования подобрана таким образом, что плоскости витков спиралей основной массы витков в объеме втулки наклонены к вертикальной оси виброизолятора под углами φ, лежащими в пределах 45°≤φ≤α, где α - угол, равный половине угла конуса упругой втулки.

В этом случае доля деформаций сдвига упругих втулок при их радиальном динамическом нагружении дополнительно уменьшается и уменьшается скорость нарастания остаточной деформации втулок, за счет чего возрастает ресурс работы виброизолятора.

Кроме того, с целью упрощения конструкции виброизолятора и технологии его изготовления предлагается виброизолятор ВБГУ большой грузоподъемности, отличающийся тем, что его упругие втулки выполнены с плоскими горизонтальными опорными поверхностями, причем углы наклона плоскостей витков к вертикальной оси каждой втулки у основной массы витков материала втулок мало отличаются от 45°, и опора, основание корпуса и крышка также выполнены с плоскими горизонтальными опорными поверхностями.

Конструкция и технология изготовления опоры, корпуса и крышки виброизолятора упрощаются за счет более простой геометрии этих деталей и уменьшаются габариты виброизолятора.

С целью уменьшения трения УГЭ о внутреннюю поверхность цилиндрических стенок корпуса и наружную поверхность цилиндрической части стяжной втулки на эти поверхности может быть нанесена твердая смазка.

При этом коэффициент трения витков спиралей проволочного материала об эти поверхности уменьшится в разы и, следовательно, диапазон допустимых радиальных натягов, при которых происходит проскальзывание проволочного материала УГЭ относительно этих поверхностей, может быть значительно расширен в сторону увеличения.

У прототипа и аналога в процессе наработки происходит постепенная «разбивка» поверхностей отверстий и «усадка» наружных поверхностей упругих втулок, контактирующих с центрирующими буртиками. В результате упругие втулки могут выйти из контакта с буртиками. Это сильно ухудшит их УФХ и быстрее приведет к потере их работоспособности.

Аналогичные процессы будут происходить и у предлагаемых виброизоляторов, но с гораздо меньшей интенсивностью за счет того, что у предлагаемых виброизоляторов динамическая радиальная нагрузка непосредственно воздействует на большие площади и в их УГЭ создан значительно больший, чем у прототипа, радиальный натяг в мм.

У предлагаемых виброизоляторов с упругими втулками с плоскими опорными горизонтальными поверхностями эти процессы будут идти более интенсивно, чем у предлагаемых виброизоляторов с коническими втулками. Поэтому виброизоляторы с упругими втулками с плоскими опорными горизонтальными поверхностями рекомендуется применять при более низких динамических нагрузках.

Способы сборки виброизоляторов - прототипа и аналога, принципиально ничем не отличаются друг от друга. По технической сущности они наиболее близки к предлагаемым способам сборки виброизоляторов ВБГУ большой грузоподъемности.

Поэтому способ виброизолятора - прототипа, содержащий установку упругих конических втулок, изготовленных из проволочного материала прессованием в направлении оси втулок, - нижней упругой втулки во фланец стяжной втулки и верхней упругой втулки в опору, с радиальным натягом по центрирующим буртикам этих деталей, установку этих собранных сборочных единиц на коническое основание корпуса с обеих его сторон с радиальным натягом упругих втулок по центрирующим буртикам основания корпуса, создание осевого натяга в упругих втулках сжатием их в осевом направлении опорой и стяжной втулкой до упора опоры в буртик стяжной втулки и фиксацию этих деталей в этом положении установкой в канавку стяжной втулки стопорного кольца, крепление к фланцу корпуса основания винтами и упругими шайбами, принят за прототип предлагаемых способов сборки.

Этот способ проще предлагаемых, но не пригоден для сборки предлагаемых виброизоляторов ВБГУ большой грузоподъемности.

Поэтому предложен способ сборки виброизоляторов ВБГУ большой грузоподъемности, содержащий операции по созданию радиального натяга в упругих втулках из проволочного материала МР, изготовленных прессованием в направлении оси втулок, операции по созданию осевого натяга в них и крепление основания к фланцу корпуса винтами и упругими шайбами, отличающийся тем, что опору надевают на стяжную втулку до упора ее в фланец стяжной втулки, на нее до упора в торец стяжной втулки наворачивают технологический стержень, наружный диаметр которого равен наружному диаметру гладкой части стяжной втулки, надевают на стержень и гладкую часть стяжной втулки без натяга верхнюю упругую втулку так, чтобы она села на опорную коническую поверхность опоры, направляющий пустотелый цилиндр, внутренняя поверхность которого состоит из верхней цилиндрической части с диаметром отверстия, равным наружному диаметру упругой втулки в ее свободном состоянии, конической части, плавно сопряженной с цилиндрической, с небольшим углом конуса и меньшим диаметром, равным наружному диаметру упругой втулки в состоянии ее в собранном виброизоляторе, внутреннему диаметру стенки корпуса, и нижней цилиндрической части с этим диаметром, устанавливают на корпус с центровкой по наружной поверхности стенки корпуса, вставляют упругую втулку с опорой, стяжной втулкой и технологическим стержнем в направляющий цилиндр, устанавливают на опору пуансон цилиндрической частью, равной диаметру опоры, с длиной, обеспечивающей установку упругой втулки в корпусе виброизолятора, таким образом, что средней цилиндрической частью с диаметром, равным диаметру отверстия верхней части цилиндра, пуансон направляется в нем при создании радиального натяга в упругой втулке, осевым усилием, приложенным к пуансону, проталкивают упругую втулку так, чтобы она села на основание корпуса виброизолятора, а пуансон торцом верхней цилиндрической части уперся в дистанционную проставку, установленную на торец направляющего цилиндра, либо непосредственно в этот торец, убирают пуансон и дистанционную проставку и снимают направляющий цилиндр с корпуса, переворачивают корпус с смонтированными в нем деталями на 180° и устанавливают их в стакан с центровкой по наружной поверхности стенки корпуса, и аналогичным образом создают радиальный натяг во второй упругой втулке - снова устанавливают на корпус направляющий цилиндр с центровкой по наружному диаметру центрирующего буртика, выполненного на опорной поверхности фланца корпуса, надевают вторую упругую втулку на технологический стержень, устанавливают на нее крышку и пуансоном до упора его в дистанционную проставку или в торец направляющего цилиндра проталкивают вторую упругую втулку так, чтобы она села на основание корпуса, убирают пуансон, дистанционную проставку и направляющий цилиндр, вынимают собранный узел из стакана и закрепляют его на рабочем столе так, чтобы удобно было проконтролировать величину осевого натяга в упругих втулках, свинчивают технологический стержень, устанавливают на стяжную втулку упругую шайбу, или две, или более последовательно соединенных упругих шайб и создают требуемый осевой натяг в упругих втулках затяжкой круглой гайки либо гаечным ключом с тарированным моментом, либо контролируют величину затяжки по размеру Н между плоским торцом крышки и плоским пояском, выполненным на внешней поверхности опоры, освобождают собранный узел от крепления и закрепляют на нем основание.

В случае, когда при создании радиального и осевого натяга в упругих втулках их свободные конуса недопустимо искажаются, предложен способ сборки виброизолятора ВБГУ большой грузоподъемности, позволяющий в процессе сборки исправить оба свободных конуса верхней упругой втулки и свободный конус с большим диаметром нижней упругой втулки.

Этот способ сборки виброизолятора ВБГУ большой грузоподъемности отличается тем, что после создания радиального натяга в верхней упругой втулке и поворота собранного узла на 180° свободный конус отверстия верхней упругой втулки исправляют пуансоном с рабочей конической частью с геометрией, исправляющей этот конус втулки, и пуансон центрируется по отверстию в основании корпуса, а свободные конусы наружной поверхности упругих втулок исправляют после создания осевого натяга в упругих втулках пуансонами с коническими рабочими частями с геометрией, исправляющей эти конусы, причем толщина стенки пуансонов выполнена немного меньшей величины зазоров между опорой или крышкой и стенкой корпуса, а пуансоны центрируются по внутренним поверхностям стенки корпуса.

Свободный конус в отверстии нижней упругой втулки не исправляется. Поэтому его параметры в свободном состоянии втулки экспериментально подбирают таким образом, чтобы в собранном виброизоляторе его параметры были допустимыми.

Кроме того, предложен способ сборки виброизолятора ВБГУ большой грузоподъемности, отличающийся тем, что старый технологический стержень свинчивают с резьбового конца стяжной втулки и на его место устанавливают новый технологический стержень с таким же наружным диаметром, с центровкой по наружному диаметру резьбы стяжной втулки, на фланец корпуса с центровкой по его буртику устанавливается промежуточный направляющий цилиндр, внутренний диаметр которого равен внутреннему диаметру стенки корпуса, на него с центровкой по пояску с наружным диаметром, равным наружному диаметру стенки корпуса, устанавливается направляющий цилиндр, нижняя упругая втулка с крышкой проталкивается пуансоном в положение, в котором нижний торец упругой втулки совпадает с нижним торцом промежуточного направляющего цилиндра, снимают промежуточный направляющий цилиндр вместе с упругой втулкой, установленной на нее крышкой и технологическим стержнем, и вставляют этот узел в стакан таким образом, чтобы дно стакана уперлось в крышку, пуансоном, которым исправлялся свободный конус отверстия верхней втулки, исправляют свободный конус отверстия нижней упругой втулки, устанавливают промежуточный направляющий цилиндр с нижней упругой втулкой, крышкой и технологическим стержнем в прежнее положение и устанавливают дистанционную проставку на промежуточный направляющий цилиндр с центровкой по его пояску, пуансоном, которым проталкивалась верхняя втулка, проталкивают нижнюю упругую втулку вместе с крышкой до посадки упругой втулки на основание корпуса и пуансона на дистанционную проставку, убирают пуансон, дистанционную проставку и освободившиеся промежуточный направляющий цилиндр и технологический стержень.

Достоинством этого способа сборки является то, что исправляются все свободные конусы упругих втулок, если в этом возникает необходимость.

Достоинством всех предлагаемых способов сборки является то обстоятельство, что при создании радиального и осевого натягов в упругих втулках возникают в основном напряжения сжатия и не возникают растягивающие напряжения, на которые проволочный материал МР плохо работает.

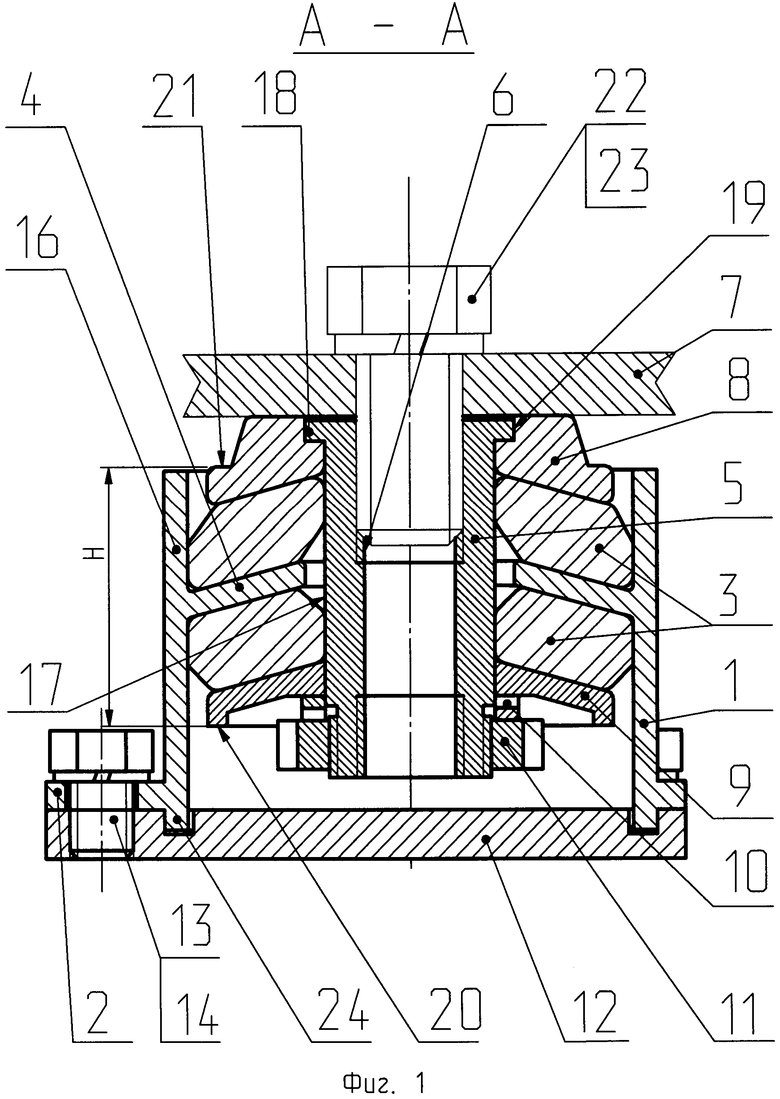

Конструкции предлагаемых виброизоляторов и способов поясняются чертежами,на которых крепление виброизолятора к объекту и опоре, технологическая оснастка, применяемая при сборке виброизоляторов, показаны, как «обстановка» на сборочном чертеже, тонкой сплошной линией.

Положение, в которое смещаются детали при сборке, показаны на чертежах штрихпунктирной линией с двумя точками.

Детали, конструкции которых не меняются в различных вариантах конструкций предлагаемых виброизоляторов, обозначены одной позицией.

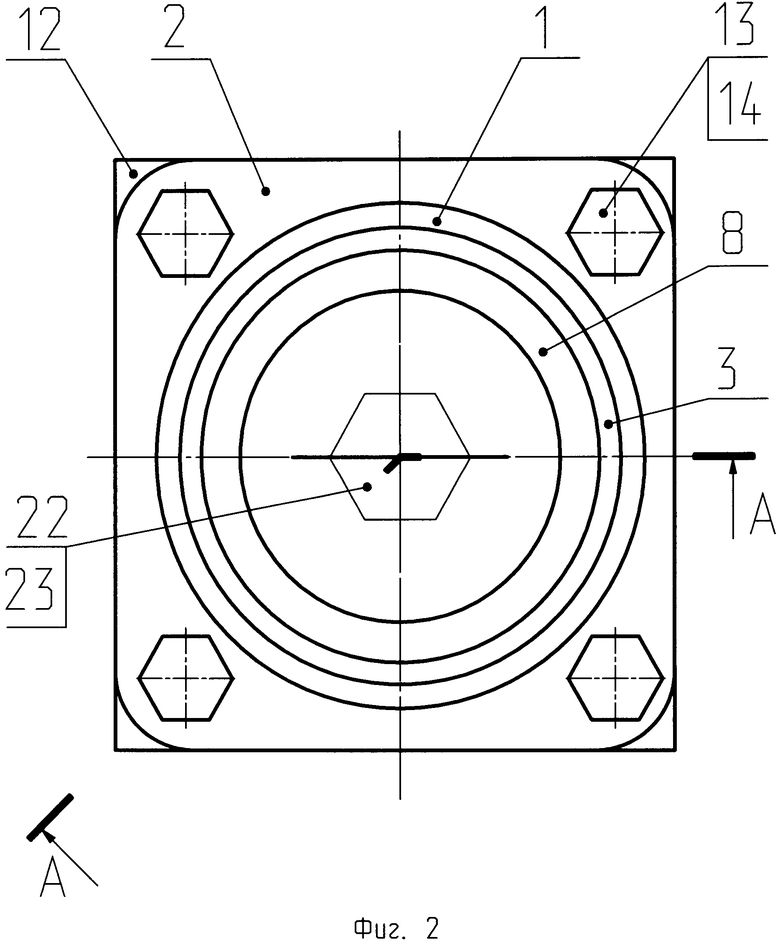

На фиг. 1 изображен виброизолятор ВБГУ большой грузоподъемности с коническими упругими втулками, разрез по А-А на фиг. 2.

На фиг. 2 изображен вид сверху этого виброизолятора.

На фиг. 3 изображено поле упругогистерезисных петель виброизолятора при одновременном воздействии на него постоянной силы G - веса объекта, приходящегося на виброизолятор, и циклической силы сжатия, действующей в направлении его оси.

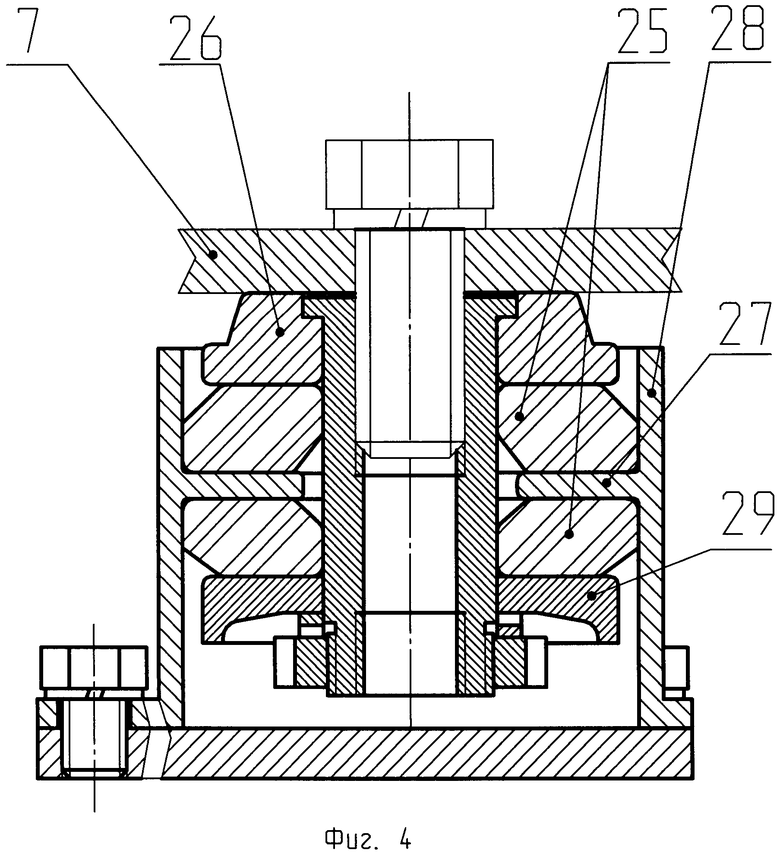

На фиг. 4 изображен виброизолятор ВБГУ большой грузоподъемности с упругими втулками с плоскими горизонтальными опорными поверхностями, разрез по А-А на фиг. 2.

На фиг. 5 изображен вариант конструкции виброизолятора ВБГУ большой грузоподъемности.

На фиг. 6 изображен вариант конструкции виброизолятора ВБГУ большой грузоподъемности с упругими втулками с плоскими горизонтальными опорными поверхностями.

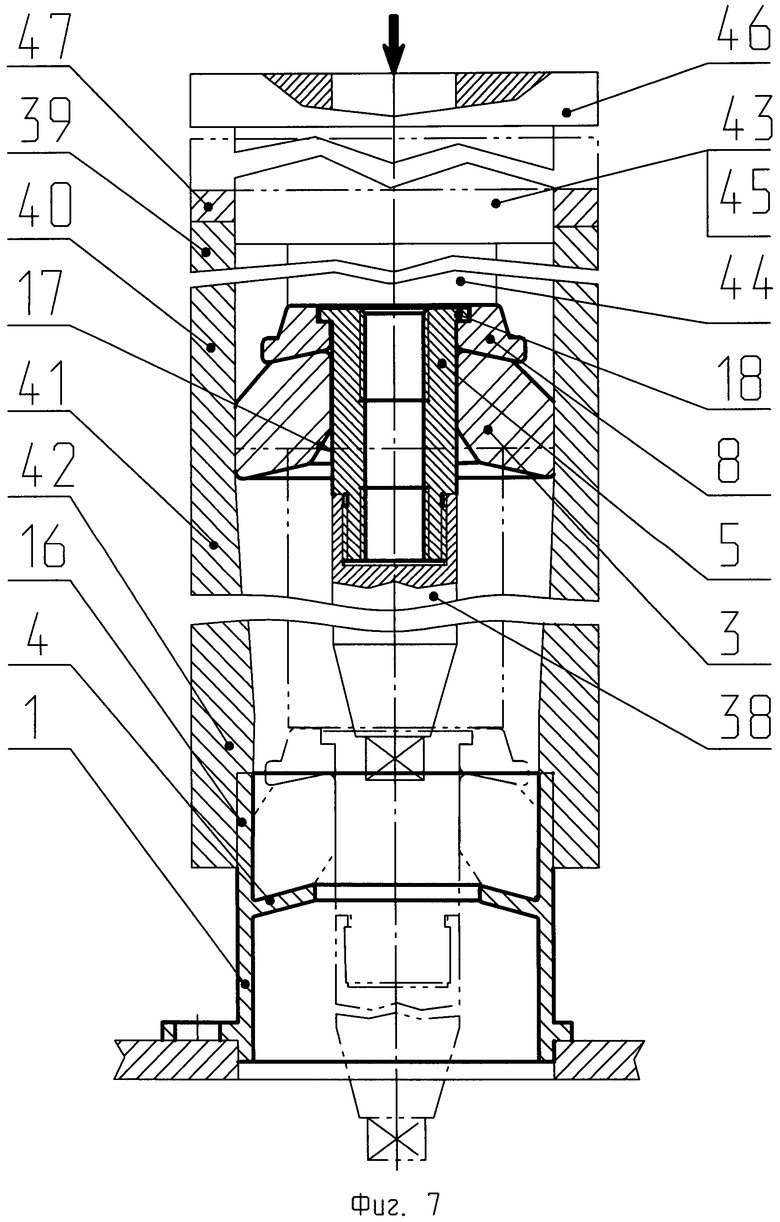

На фиг. 7 изображена операция создания радиального натяга в верхней упругой втулке.

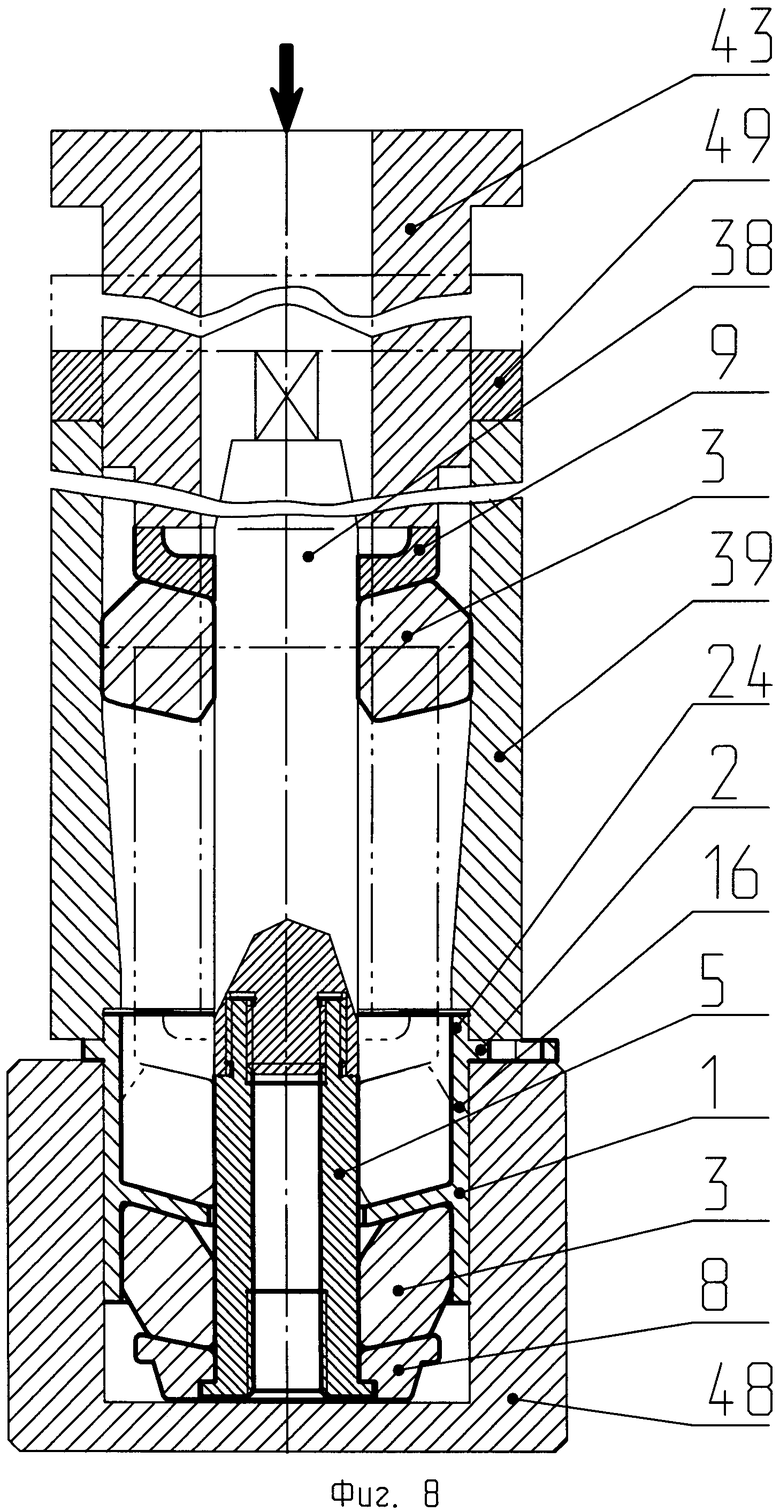

На фиг. 8 изображена операция создания радиального натяга в нижней упругой втулке.

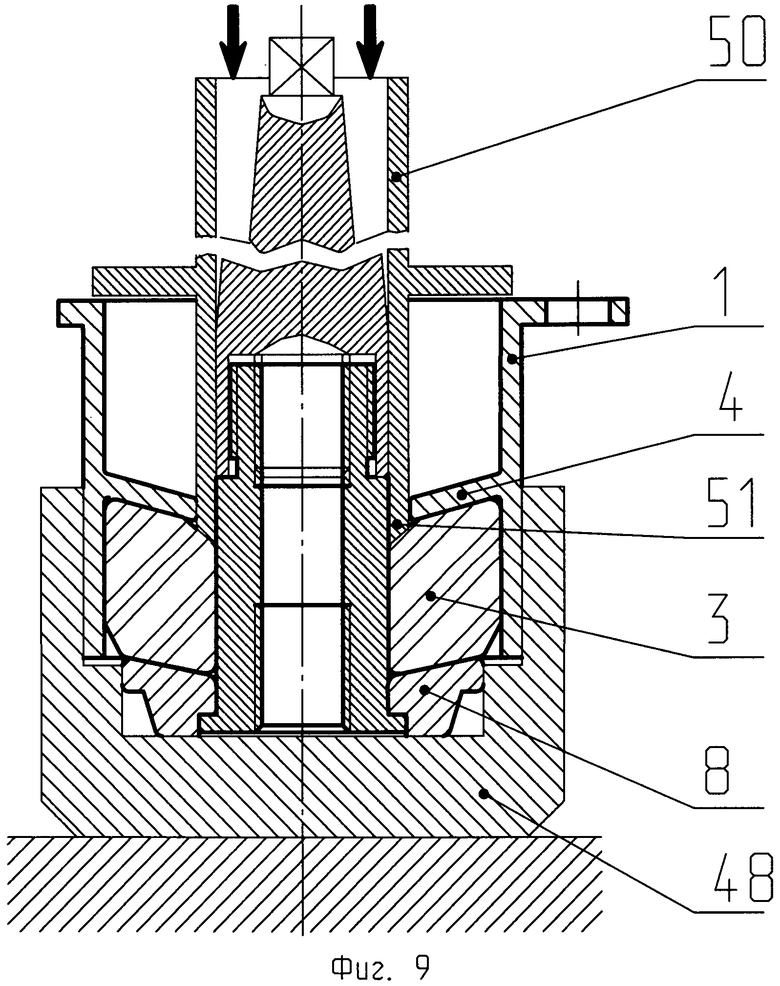

На фиг. 9 изображена операция исправления геометрии свободного конуса отверстия верхней упругой втулки.

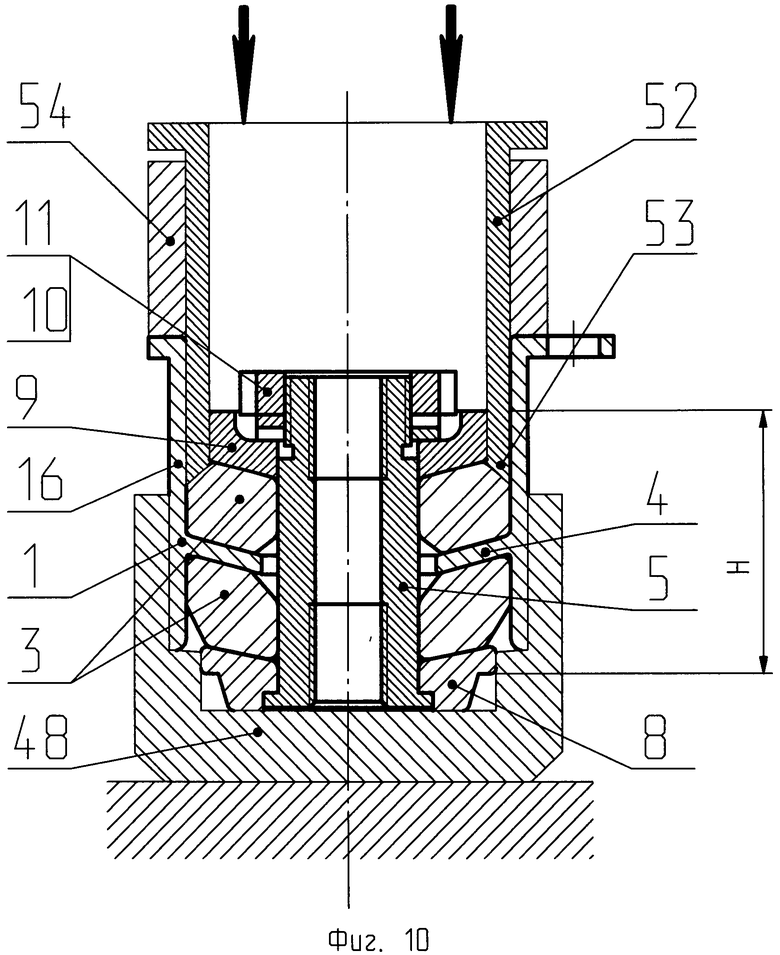

На фиг. 10 изображена операция исправления геометрии свободного конуса наружной поверхности нижней или верхней упругой втулки.

На фиг. 11 изображена операция выдавливания нижней упругой втулки в промежуточный направляющий цилиндр.

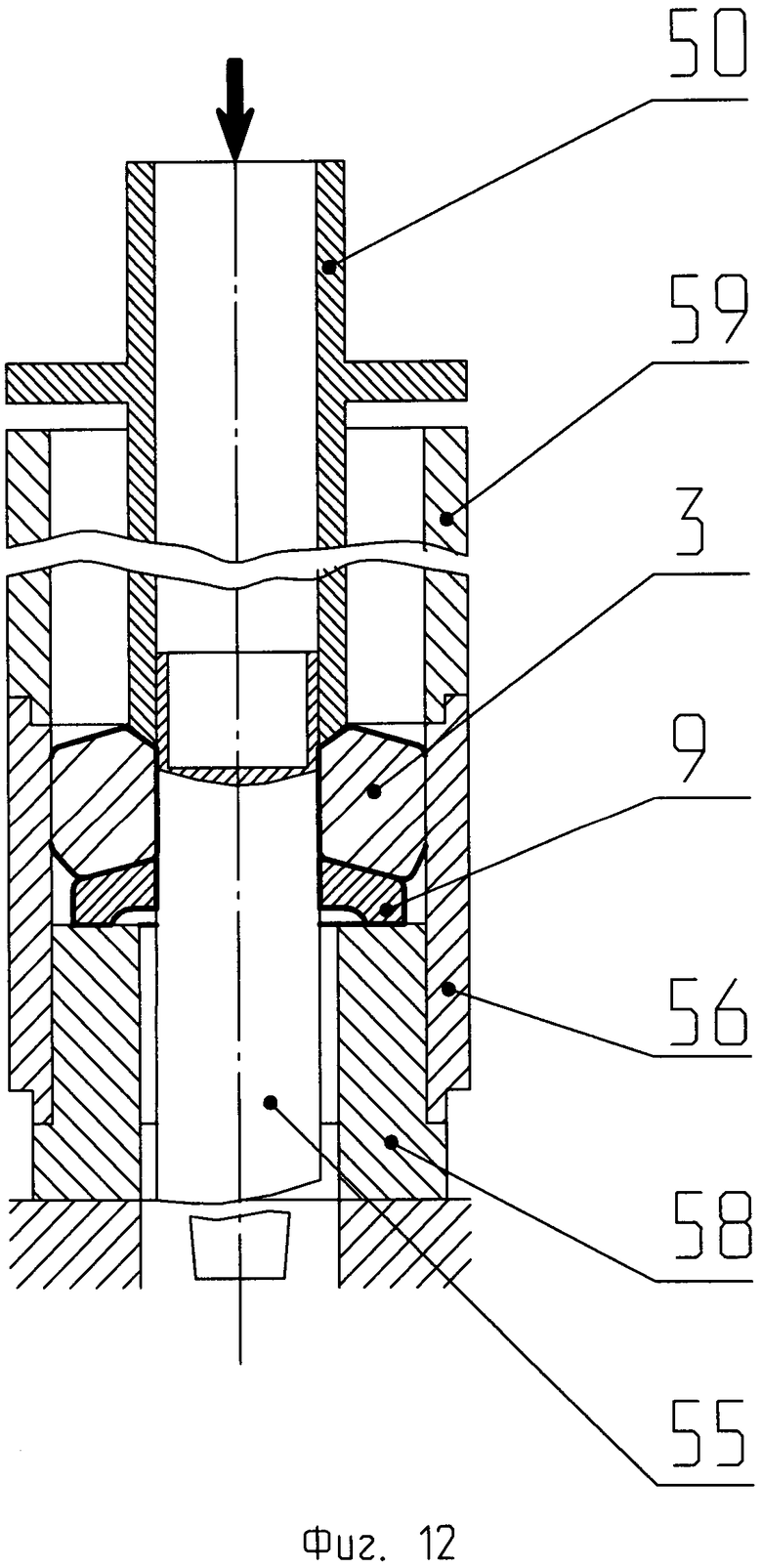

На фиг. 12 изображена операция исправления геометрии свободного конуса отверстия нижней упругой втулки.

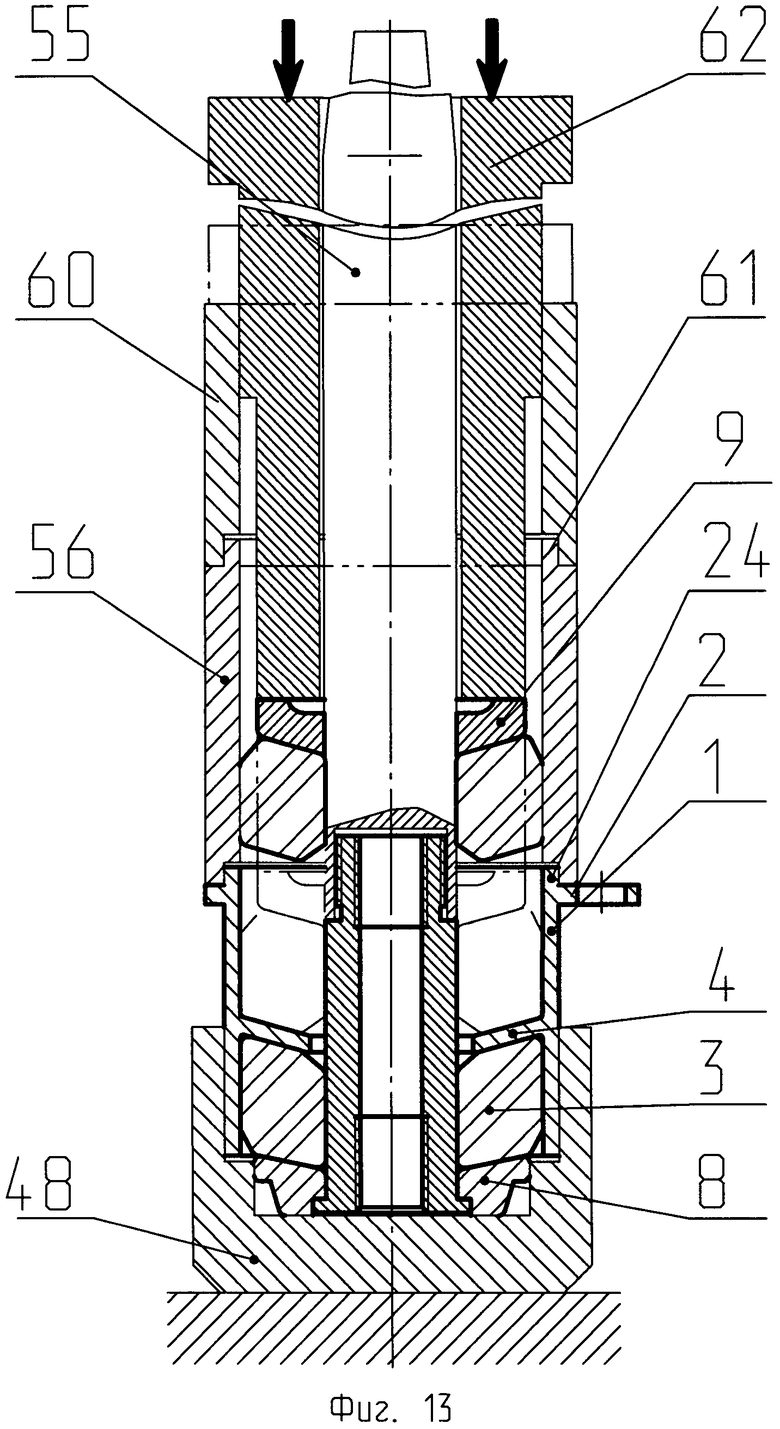

На фиг. 13 изображена операция установки нижней упругой втулки в корпус виброизолятора выдавливанием ее из промежуточного направляющего цилиндра.

Предлагается виброизолятор ВБГУ большой грузоподъемности (см. фиг. 1 и 2), содержащий корпус 1 с фланцем 2, размещенные в нем с радиальным и осевым натягом две конические упругие втулки 3 из проволочного материала МР, изготовленные однонаправленным прессованием в направлении оси втулки, и установленные на коническое основание 4 корпуса 1 с обеих его сторон, стяжную втулку 5, с центральным резьбовым отверстием 6 для крепления виброизолируемого объекта 7 к виброизолятору, коническую опору 8, надетую на стяжную втулку 5, крышку 9, круглую гайку 10, упругую шайбу (или упругие шайбы) 11, основание 12, на котором установлен корпус 1, закрепленный на нем винтами 13 и упругими шайбами 14.

Конические упругие втулки 3 (см. фиг. 1) изготовлены из материала МР небольшой плотности, величина которой определена из условия отсутствия пластического внедрения друг в друга витков спиралей материала при изготовлении втулок прессованием, или небольшой величине такого внедрения, например, с плотностью γ=0,1÷0,15 г/см3 и требуемая плотность материала упругих втулок γ=0,2÷0,3 г/см3 создана за счет радиального и осевого натягов, созданных во втулках 3 при сборке виброизолятора предложенным способом (см. ниже). Габаритные размеры упругих втулок 3 определены таким образом, чтобы при одновременном действии приходящихся на виброизолятор силы G веса объекта, и допустимой в эксплуатации силы, обусловленной периодической динамической перегрузкой, динамические процессы нагружения виброизолятора не попадали бы на «хвосты» 15 его поля упругогистерезисных петель (см. фиг. 3), или петля гистерезиса, ограничивающая поле петель при допустимой величине амплитуды периодической нагрузки имела бы небольшие «хвосты», допустимо снижающие УФХ виброизолятора, а при большой ударной нагрузке допускалось бы нагружение упругогистерезисных элементов виброизолятора по петлям с «хвостами» 15.

Радиальное сечение упругих втулок 3 (см. фиг. 1) представляет собой шестиугольник со сторонами, кососимметричными относительно его главной диагонали, и скругленными вершинами. Вертикальные стороны шестиугольника являются образующими цилиндрических частей наружной и внутренней поверхностей упругих втулок 3, которыми они с радиальным натягом опираются на цилиндрическую стенку 16 корпуса 1 и цилиндрическую часть 17 стяжной втулки 5, наклонные стороны шестиугольника с меньшим углом наклона к вертикальной оси виброизолятора являются образующими свободных конических поверхностей втулок, и наклонные стороны шестиугольника с большим углом наклона к вертикальной оси виброизолятора являются образующими конических частей поверхностей втулок, которыми они с осевым натягом опираются на конические опорные поверхности корпуса 1, опоры 8 и крышки 9. Наружные диаметры опорных конических поверхностей этих деталей на несколько миллиметров больше наружных диаметров ответных опорных конических поверхностей упругих втулок 3, а высота цилиндрических частей поверхностей упругих втулок в собранном состоянии выбрана такой, что при деформации упругих втулок в радиальном направлении основная масса проволочного материала втулок подвергается деформации сжатия.

Цилиндрическая стенка 16 корпуса 1 выступает с обеих сторон его конического основания 4 на высоту втулки 3 в свободном состоянии. На стяжной втулке 5 выполнен фланец 18, в торец которого упирается коническая опора 8, причем толщина фланца 18 меньше глубины расточки 19 в конической опоре 8. Поэтому виброизолируемый объект 7 опирается на опору 8. Наружный диаметр конической опоры 8 на два хода виброизолятора в радиальном направлении меньше внутреннего диаметра цилиндрической стенки 16 корпуса 1, а диаметр внутреннего отверстия основания 4 корпуса 1 на два радиальных хода больше диаметра гладкой цилиндрической части 17 стяжной втулки 5. Коническая крышка 9 надета на гладкую цилиндрическую часть 17 стяжной втулки 5 и центрируется по ней, а ее наружный диаметр равен наружному диаметру конической опоры 8.

Заданная величина осевого натяга упругих втулок 3 создана затяжкой круглой гайки 11, навернутой на резьбовой конец стяжной втулки 5, под которой установлены одна, две или более последовательно соединенные упругие шайбы 10, количество которых определяется из условия, что суммарная деформация упругих шайб должна быть равна или немного больше суммарной допустимой усадки упругих втулок 3 и суммарного допустимого остаточного осевого натяга, при которых виброизолятор еще остается работоспособным.

Величина созданного в упругих втулках 3 осевого натяга контролируется по размеру Н (см. фиг. 1) между плоским торцом 20 крышки 9 и плоским пояском 21, выполненным на внешней поверхности конической опоры 8.

Виброизолируемый объект 7 крепится к виброизолятору с помощью винта 22, ввернутого в стяжную втулку, и упругой шайбы 23.

Острые кромки цилиндрической стенки 16 и конического основания 4 корпуса 1, крышки 9, конической опоры 8, а также места соединения стенки корпуса с его основанием скруглены радиусами.

На опорной поверхности фланца 2 корпуса 1 выполнен центрирующий буртик 24, внутренний диаметр которого равен внутреннему диаметру стенки 16 корпуса 1, а наружный - ее наружному диаметру, и в основании 12 выполнена кольцевая канавка, в которую входит этот буртик и основание 12 центрируется по его наружному диаметру.

Если коэффициент трения между опорной поверхностью опоры 8 и верхней упругой втулкой 3 слишком велик, между ними устанавливают стальную коническую проставку (не показана), либо на эту опорную поверхность опоры 8 наносят твердую смазку.

Предлагается также виброизолятор ВБГУ большой грузоподъемности (не показан), отличающийся тем, что упругие втулки изготавливаются последовательным прессованием заготовки в радиальных и осевом направлениях, причем степень деформирования заготовки на каждой из этих операций - фаз прессования, подобрана таким образом, что плоскости витков спиралей основной массы витков в объеме втулки наклонены к вертикальной оси виброизолятора под углами φ, лежащими в пределах 45°≤φ≤α, где α - угол, равный половине угла конуса упругой втулки.

Кроме того, предлагается виброизолятор ВБГУ большой грузоподъемности (см. фиг. 4), отличающийся тем, что его упругие втулки 25 выполнены с плоскими горизонтальными опорными поверхностями, причем углы наклона плоскостей витков к вертикальной оси каждой втулки у основной массы витков материала втулок мало отличаются от 45°. Опора 26, основание 27 корпуса 28 и крышка 29 также выполнены с плоскими горизонтальными опорными поверхностями.

На фиг. 4 показан вариант конструкции виброизолятора, у которого свободные конусы упругих втулок 25 либо не нуждаются в исправлении, либо не исправляется только свободный конус в отверстии нижней упругой втулке 25. В этом случае буртик на фланце корпуса 28 не выполняется.

В случае, когда на виброизолируемый объект не действуют высокочастотные нагрузки, может быть использована более простая конструкция виброизолятора ВБГУ большой грузоподъемности (см. фиг. 5).

На фиг. 5 показана конструкция виброизолятора, у которого исправляются все свободные конусы упругих втулок 3. Поэтому на фланце 30 его корпуса 31 выполнен буртик 24. Стяжная втулка 32 выполнена за одно целое с коническим фланцем 33, на который опирается верхняя коническая упругая втулка 3. Фланец 33 имеет плоскую опорную площадку 34, на которую опирается виброизолируемый объект 7. Виброизолируемый объект 7 крепится к стяжной втулке 32, гайкой 35 и упругой шайбой 23. На стяжную втулку 32 установлена крышка 9 и осевой натяг в упругих втулках 3 создается одной, двумя или более последовательно соединенными упругими шайбами 10 и круглой гайкой 11. Виброизолятор устанавливается на опору 36 фланцем 30 корпуса 31 и крепится к ней винтами 13 и упругими шайбами 14.

Между упругими шайбами 10 могут быть установлены обычные шайбы для обеспечения последовательного соединения упругих шайб 10 (не показано).

Расположение фланца 30 по высоте стенки 37 корпуса 31 может быть изменено в соответствии с требованиями заказчика при наличии отверстия в опоре 36, за счет чего может быть уменьшен размер выступающей над опорой 36 части виброизолятора.

Этот вариант конструкции виброизолятора может быть также выполнен с упругими втулками с плоскими горизонтальными опорными поверхностями (см. фиг. 6).

На фиг. 6 изображен вариант конструкции виброизолятора, у которого свободные конусы упругих втулок 25 либо не нуждаются в исправлении, либо не исправляется только свободный конус в отверстии нижней упругой втулки 25. В этом случае буртик на фланце корпуса 28 не выполняется.

На внутреннюю поверхность цилиндрической стенки 16 корпуса 1 (см. фиг. 1) и наружную поверхность цилиндрической части 17 стяжной втулки 5, а также на эти элементы других предлагаемых виброизоляторов может быть нанесена твердая смазка.

Предложенный способ сборки виброизоляторов ВБГУ большой грузоподъемности состоит из последовательности следующих операций.

Опору 8 (см. фиг. 7) надевают на стяжную втулку 5 до упора ее в фланец 18 стяжной втулки. На нее до упора в торец стяжной втулки 5 наворачивают технологический стержень 38, наружный диаметр которого равен наружному диаметру гладкой цилиндрической части 17 стяжной втулки. Надевают на стержень 38 и гладкую часть 17 стяжной втулки без натяга верхнюю упругую втулку 3 так, чтобы она села на опорную коническую поверхность опоры 8. Направляющий пустотелый цилиндр 39, внутренняя поверхность которого состоит из верхней цилиндрической части 40 с диаметром отверстия, равным наружному диаметру упругой втулки 3 в ее свободном состоянии, конической части 41, плавно сопряженной с цилиндрической частью 40, с небольшим углом конуса и меньшим диаметром, равным внутреннему диаметру стенки 16 корпуса 1, и нижней цилиндрической части 42 с этим диаметром, устанавливают на корпус 1 с центровкой по наружной поверхности стенки 16 корпуса. Вставляют упругую втулку 3 с опорой 8, стяжной втулкой 5 и технологическим стержнем 38 в направляющий цилиндр 39. Устанавливают на опору 8 пуансон 43 с цилиндрической частью 44, равной наружному диаметру опоры, с длиной, обеспечивающей установку упругой втулки 3 в корпусе 1 виброизолятора, таким образом, что средней цилиндрической частью 45 с диаметром, равным диаметру отверстия верхней части цилиндра 39, пуансон 43 направляется в нем при создании радиального натяга в упругой втулке 3. Осевым усилием, приложенным к пуансону 43, проталкивают упругую втулку 3 так, чтобы она села на основание 4 корпуса 1 виброизолятора, а пуансон 43 торцом верхней цилиндрической части 46 уперся в дистанционную проставку 47, установленную на торец направляющего цилиндра 39, либо непосредственно в этот торец. Убирают пуансон 43 и дистанционную проставку 47 и снимают направляющий цилиндр 39 с корпуса 1. Переворачивают корпус 1 (см. фиг. 8) с смонтированными в нем деталями на 180° и устанавливают их в стакан 48 с центровкой по наружной поверхности стенки 16 корпуса 1.

Аналогичным образом создают радиальный натяг во второй упругой втулке 3 - снова устанавливают на корпус 1 (см. фиг. 8) направляющий цилиндр 39 с центровкой по наружному диаметру центрирующего буртика 24, выполненного на опорной поверхности фланца 2 корпуса 1. Надевают вторую упругую втулку 3 на технологический стержень 38 и устанавливают на нее крышку 9 и пуансоном 43 до упора его в дистанционную проставку 49 или в торец направляющего цилиндра 39 проталкивают вторую упругую втулку 3 так, чтобы она села на основание 4 корпуса 1. Убирают пуансон 43, дистанционную проставку 49 и направляющий цилиндр 39. Вынимают собранный узел из стакана 48 и закрепляют его на рабочем столе так, чтобы удобно было проконтролировать величину осевого натяга в упругих втулках 3. Свинчивают технологический стержень 38. Устанавливают на стяжную втулку 5 (см. фиг. 1) упругую шайбу 10 или две или более последовательно соединенных упругих шайбы 10 и создают требуемый осевой натяг в упругих втулках 3 затяжкой круглой гайки 11 либо гаечным ключом с тарированным моментом, либо контролируют величину затяжки по размеру Н между плоским торцом 20 крышки 9, и плоским пояском 21, выполненным на внешней поверхности опоры 8. Освобождают собранный узел от крепления и закрепляют на нем основание 12 винтами 13 и упругими шайбами 14 и собранный виброизолятор отправляют заказчику.

На рабочем месте основание 12 демонтируют с виброизолятора и приваривают его к опоре, на которой устанавливают виброизолируемый объект (не показано), и к нему крепится виброизолятор винтами 13 и упругими шайбами 14.

Виброизолируемый объект 7 (см. фиг. 1) крепится к виброизолятору с помощью винта 22, ввернутого в стяжную втулку, и упругой шайбы 23.

Заметим, что если высота упругой втулки 3 в ее свободном состоянии меньше длины гладкой цилиндрической части 17 стяжной втулки 5, технологический стержень 38 может не ставиться при выполнении операции установки верхней упругой втулки 3, а навинчиваться на стяжную втулку 5 только перед установкой нижней упругой втулки 3 (не показано).

Предложен также способ сборки виброизолятора ВБГУ большой грузоподъемности, позволяющий в процессе сборки исправить оба свободных конуса верхней упругой втулки 3 и свободный конус с большим диаметром нижней упругой втулки 3.

Этот способ сборки виброизолятора ВБГУ большой грузоподъемности отличается тем, что после создания радиального натяга в верхней упругой втулке 3 и поворота собранного узла на 180° (см. фиг. 9) свободный конус отверстия верхней упругой втулки 3 исправляют пуансоном 50 с рабочей конической частью 51 с геометрией, исправляющей этот конус втулки, и пуансон 50 центрируется по отверстию в основании 4 корпуса 1. Толщина стенки пуансона 50 немного меньше зазора между основанием 4 и гладкой частью 17 стяжной втулки 5.

Свободные конусы наружной поверхности упругих втулок исправляют после создания осевого натяга в упругих втулках пуансоном 52 (см. фиг. 10) с конической рабочей частью 53 с геометрией, исправляющей эти конусы смещением пуансона до упора в торец дистанционной проставки 54, центрирующейся по пуансону. Толщина стенки пуансона 52 немного меньше величины зазоров между опорой 8 или крышкой 9 и стенкой 16 корпуса 1, а пуансон 52 центрируется по внутренним поверхностям стенки 16 корпуса 1.

Свободный конус в отверстии нижней упругой втулки 3 не исправляется. Поэтому его параметры в свободном состоянии втулки экспериментально подбирают таким образом, чтобы в собранном виброизоляторе его параметры были допустимыми.

Кроме того, предложен способ сборки виброизолятора ВБГУ большой грузоподъемности, отличающийся тем, что старый технологический стержень 38 свинчивают с резьбового конца стяжной втулки 5 и на его место устанавливают новый технологический стержень 55 (см. фиг. 11) с таким же наружным диаметром, с центровкой по наружному диаметру резьбы стяжной втулки 5. На фланец 2 корпуса 1 с центровкой по его буртику 24 устанавливается промежуточный направляющий цилиндр 56, внутренний диаметр которого равен внутреннему диаметру стенки 16 корпуса 1. На него с центровкой по пояску с наружным диаметром, равным наружному диаметру стенки 16 корпуса 1, устанавливается направляющий цилиндр 39. Нижняя упругая втулка 3 с крышкой 9 проталкивается пуансоном 57 в положение, в котором нижний торец упругой втулки 3 совпадает с нижним торцом промежуточного направляющего цилиндра 56. Снимают промежуточный направляющий цилиндр 56 вместе с нижней упругой втулкой 3, установленной на нее крышкой 9 и технологическим стержнем 55. С центровкой по промежуточному цилиндру 56 вставляют этот узел в стакан 58 (см. фиг. 12) таким образом, чтобы торец стакана 58 уперся в крышку 9. На промежуточный направляющий цилиндр 56 устанавливают дистанционную проставку 59 и пуансоном 50, которым исправлялся свободный конус отверстия верхней втулки 3, исправляют свободный конус отверстия нижней упругой втулки 3. Устанавливают промежуточный направляющий цилиндр 56 (см. фиг. 13) с нижней упругой втулкой 3, крышкой 9 и технологическим стержнем 55 в прежнее положение и устанавливают дистанционную проставку 60 на промежуточный направляющий цилиндр 56 с центровкой по его буртику 61. Пуансоном 62, которым проталкивалась верхняя втулка 3, проталкивают нижнюю упругую втулку 3 вместе с крышкой 9 до посадки нижней упругой втулки 3 на основание 4 корпуса 1 и пуансона 62 на дистанционную проставку 60. Убирают пуансон 62, дистанционную проставку 60 и освободившиеся промежуточный направляющий цилиндр 56 и технологический стержень 55.

Сборка предложенных виброизоляторов не описывается, так как порядок их сборки ясен из описаний предложенных способов сборки.

Материал МР УГЭ предложенных виброизоляторов ВБГУ большой грузоподъемности при всех видах динамического пространственного нагружения работает в основном на циклическое сжатие, а сами УГЭ работают в режиме двустороннего упругогистерезисного упора.

Этим обеспечиваются хорошие УФХ предложенных виброизоляторов и увеличение ресурса их эксплуатации.

Преимущества предложенных виброизоляторов по сравнению с прототипом и аналогом рассмотрены выше. Они могут выполняться с такой же грузоподъемностью, как у прототипа. В настоящее время виброизоляторы фирмы STOP - СНОС (прототип) выпускаются с грузоподъемностью 2500÷70000 н.

К числу положительных качеств предложенных виброизоляторов ВБГУ большой грузоподъемности также относится то, что при создании радиального и осевого натягов в материале МР УГЭ виброизоляторов создаются только напряжения сжатия.

Кроме того, радиальный натяг в УГЭ создается при относительно небольших плотностях проволочного материала, так как он создается первым. Поэтому при создании величины радиального натяга (в мм), потребной для обеспечения работы УГЭ в режиме двустороннего упругогистерезисного упора при нагружении виброизолятора допустимыми радиальными нагрузками, не создается чрезмерных сил трения УГЭ о стенку корпуса и гладкую цилиндрическую часть стяжной втулки, исключающих проскальзывание материала УГЭ относительно этих деталей при циклическом нагружении виброизолятора в направлении его вертикальной оси.

При создании осевого натяга радиальный натяг в УГЭ будет увеличиваться в основном за счет наличия свободных конусов у УГЭ. Но это увеличение будет небольшим вследствие небольших углов свободных конусов и при необходимости величина радиального натяга, создаваемого первым, может быть выбрана с учетом увеличения его при создании осевого натяга.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ С КОНИЧЕСКИМИ ВТУЛКАМИ | 2012 |

|

RU2516920C2 |

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ РАЗГРУЖЕННЫЙ (ВБГР) | 2012 |

|

RU2506475C2 |

| ВИБРОИЗОЛЯТОР КАССЕТНЫЙ НИЗКОЧАСТОТНЫЙ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ (ВКНБГ) | 2012 |

|

RU2496034C2 |

| ВИБРОИЗОЛЯТОР НИЗКОЧАСТОТНЫЙ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ РАЗГРУЖЕННЫЙ (ВНБГР) | 2012 |

|

RU2506473C1 |

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ (ВБГ) | 2012 |

|

RU2506474C2 |

| ЦЕЛЬНОМЕТАЛЛИЧЕСКИЙ ВИБРОИЗОЛЯТОР "ПУСТОТЕЛЫЙ ГОЛЫШ" (ЦВПГ) (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2534850C2 |

| Цельнометаллический виброизолятор средней грузоподъемности и способ его изготовления | 2015 |

|

RU2658251C2 |

| ВИБРОИЗОЛЯТОР ТРОСОВЫЙ КРЕСТООБРАЗНЫЙ С КОНИЧЕСКИМИ ПРУЖИНАМИ | 2012 |

|

RU2522767C1 |

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ | 2016 |

|

RU2638363C1 |

| ВИБРОИЗОЛЯТОР С БОЛЬШИМ ХОДОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2520230C2 |

Группа изобретений относится к машиностроению. Виброизолятор содержит корпус с фланцем с двумя коническими упругими втулками из проволочного материала «Металлорезина»; стяжную втулку с отверстием для крепления виброизолируемого объекта к виброизолятору; коническую опору, надетую на стяжную втулку; основание, на котором установлен корпус. Радиальное сечение втулок представляет собой шестиугольник со сторонами, кососимметричными относительно его главной диагонали, и скругленными вершинами. На стяжной втулке выполнен фланец, в торец которого упирается коническая опора. Коническая крышка надета на гладкую цилиндрическую часть стяжной втулки и центрируется по ней. На конической опоре наружной поверхности выполнена плоская опорная площадка. Величина осевого натяга упругих втулок создана затяжкой круглой гайки, навернутой на резьбовой конец стяжной втулки. Величина созданного в упругих втулках осевого натяга контролируется по размеру между плоским торцом крышки, и плоским пояском, выполненным на внешней поверхности конической опоры, а виброизолируемый объект крепится к виброизолятору с помощью винта, ввернутого в стяжную втулку, и упругой шайбы. На опорной поверхности фланца корпуса выполнен центрирующий буртик, и в основании выполнена кольцевая канавка, в которую входит этот буртик, и основание центрируется по его наружному диаметру. Способ сборки виброизолятора заключается последовательной запрессовке упругих втулок в корпус виброизолятора, контроле величины осевого натяга и закреплении на собранном узле основания. Достигается уменьшение динамических нагрузок на объект как в резонансных, так и в зарезонансных зонах, и увеличение ресурса виброизолятора. 2 н. и 5 з.п. ф-лы, 13 ил.

1. Виброизолятор большой грузоподъемности усовершенствованный, содержащий корпус с фланцем, размещенные в нем с радиальным и осевым натягом две конические упругие втулки из проволочного материала «Металлорезины», изготовленные однонаправленным прессованием в направлении оси втулки, и установленные на коническую опору корпуса с обеих ее сторон, стяжную втулку с центральным резьбовым отверстием для крепления виброизолируемого объекта к виброизолятору, коническую опору, надетую на стяжную втулку, основание, на котором установлен корпус, закрепленный на нем винтами и упругими шайбами, отличающийся тем, что конические упругие втулки изготовлены из материала «Металлорезины» небольшой плотности, величина которой определена из условия отсутствия пластического внедрения друг в друга витков спиралей материала при изготовлении втулок прессованием, или небольшой величине такого внедрения, например, с плотностью γ=0,1÷0,15 г/см3 и требуемая плотность материала упругих втулок γ=0,2÷0,3 г/см3 создана за счет радиального и осевого натягов, созданных во втулках при сборке виброизолятора предложенным способом, габаритные размеры упругих втулок определены таким образом, чтобы при одновременном действии приходящихся на виброизолятор силы веса объекта, и допустимой в эксплуатации силы, обусловленной периодической динамической перегрузкой, динамические процессы нагружения виброизолятора не попадали бы на «хвосты» его поля упругогистерезисных петель, или петля гистерезиса, ограничивающая поле петель при допустимой величине амплитуды периодической нагрузки имела бы небольшие «хвосты», допустимо снижающие упругофрикционные характеристики виброизолятора, а при большой ударной нагрузке допускалось бы нагружение упругогистерезисных элементов виброизолятора по петлям с «хвостами», радиальное сечение упругих втулок представляет собой шестиугольник со сторонами, кососимметричными относительно его главной диагонали, и скругленными вершинами, вертикальные стороны шестиугольника являются образующими цилиндрических частей наружной и внутренней поверхностей упругих втулок, которыми они с радиальным натягом опираются на цилиндрическую стенку корпуса и цилиндрическую часть стяжной втулки, наклонные стороны шестиугольника с меньшим углом наклона к вертикальной оси виброизолятора являются образующими свободных конических поверхностей втулок, и наклонные стороны шестиугольника с большим углом наклона к вертикальной оси виброизолятора являются образующими конических частей поверхностей втулок, которыми они с осевым натягом опираются на конические опорные поверхности корпуса, опоры и крышки, причем наружные диаметры опорных конических поверхностей этих деталей на несколько миллиметров больше наружных диаметров ответных опорных конических поверхностей упругих втулок, а высота цилиндрических частей поверхностей упругих втулок в собранном состоянии выбрана такой, что при деформации упругих втулок в радиальном направлении основная масса проволочного материала втулок подвергается деформации сжатия, цилиндрическая стенка корпуса выступает с обеих сторон его конического основания на высоту втулки в свободном состоянии, на стяжной втулке выполнен фланец, в торец которого упирается коническая опора, причем толщина фланца меньше глубины расточки в конической опоре, в которой он расположен, наружный диаметр конической опоры на два хода виброизолятора в радиальном направлении меньше внутреннего диаметра цилиндрической стенки корпуса, а диаметр внутреннего отверстия основания корпуса на два радиальных хода больше диаметра гладкой цилиндрической части стяжной втулки, коническая крышка надета на гладкую цилиндрическую часть стяжной втулки и центрируется по ней, а ее наружный диаметр равен наружному диаметру конической опоры, и на ее наружной поверхности выполнена плоская опорная площадка, заданная величина осевого натяга упругих втулок создана затяжкой круглой гайки, навернутой на резьбовой конец стяжной втулки, под которой установлены одна, две или более последовательно соединенные упругие шайбы, количество которых определяется из условия, что суммарная деформация упругих шайб должна быть равна или немного больше суммарной допустимой усадки упругих втулок и суммарного допустимого остаточного осевого натяга, при которых виброизолятор еще остается работоспособным, величина созданного в упругих втулках осевого натяга контролируется по размеру Н между плоским торцом крышки, и плоским пояском, выполненным на внешней поверхности конической опоры, а виброизолируемый объект крепится к виброизолятору с помощью винта, ввернутого в стяжную втулку, и упругой шайбы, и острые кромки цилиндрической стенки и конического основания корпуса, крышки, конической опоры, а также места соединения стенки корпуса с его основанием скруглены радиусами, а на опорной поверхности фланца корпуса выполнен центрирующий буртик, внутренний диаметр которого равен внутреннему диаметру стенки корпуса, а наружный - ее наружному диаметру, и в основании выполнена кольцевая канавка, в которую входит этот буртик, и основание центрируется по его наружному диаметру.

2. Виброизолятор большой грузоподъемности усовершенствованный по п.1, отличающийся тем, что упругие втулки изготавливаются последовательным прессованием заготовки в радиальных и осевом направлениях, причем степень деформирования заготовки на каждой из этих операций - фаз прессования, подобрана таким образом, что плоскости витков спиралей основной массы витков в объеме втулки наклонены к вертикальной оси виброизолятора под углами φ, лежащими в пределах 45°≤φ≤α, где α - угол, равный половине угла конуса упругой втулки.

3. Виброизолятор большой грузоподъемности усовершенствованный по п.2, отличающийся тем, что его упругие втулки выполнены с плоскими горизонтальными опорными поверхностями, причем углы наклона плоскостей витков к вертикальной оси каждой втулки у основной массы витков материала втулок мало отличаются от 45°, и опора, основание корпуса и крышка также выполнены с плоскими горизонтальными опорными поверхностями.

4. Виброизолятор большой грузоподъемности усовершенствованный по п.3, отличающийся тем, что на внутреннюю поверхность стенки корпуса и на гладкую часть стяжной втулки нанесена твердая смазка.

5. Способ сборки виброизолятора большой грузоподъемности усовершенствованного, содержащий операции по созданию радиального натяга в упругих втулках из проволочного материала «Металлорезины», изготовленных прессованием в направлении оси втулок, операции по созданию осевого натяга в них и крепление основания к фланцу корпуса винтами и упругими шайбами, отличающийся тем, что опору надевают на стяжную втулку до упора ее в фланец стяжной втулки, на нее до упора в торец стяжной втулки наворачивают технологический стержень, наружный диаметр которого равен наружному диаметру гладкой части стяжной втулки, надевают на стержень и гладкую часть стяжной втулки без натяга верхнюю упругую втулку так, чтобы она села на опорную коническую поверхность опоры, направляющий пустотелый цилиндр, внутренняя поверхность которого состоит из верхней цилиндрической части с диаметром отверстия, равным наружному диаметру упругой втулки в ее свободном состоянии, конической части, плавно сопряженной с цилиндрической, с небольшим углом конуса и меньшим диаметром, равным наружному диаметру упругой втулки в состоянии ее в собранном виброизоляторе, внутреннему диаметру стенки корпуса, и нижней цилиндрической части с этим диаметром, устанавливают на корпус с центровкой по наружной поверхности стенки корпуса, вставляют упругую втулку с опорой, стяжной втулкой и технологическим стержнем в направляющий цилиндр, устанавливают на опору пуансон цилиндрической частью, равной диаметру опоры, с длиной, обеспечивающей установку упругой втулки в корпусе виброизолятора, таким образом, что средней цилиндрической частью с диаметром, равным диаметру отверстия верхней части цилиндра, пуансон направляется в нем при создании радиального натяга в упругой втулке, осевым усилием, приложенным к пуансону, проталкивают упругую втулку так, чтобы она села на основание корпуса виброизолятора, а пуансон торцом верхней цилиндрической части уперся в дистанционную проставку, установленную на торец направляющего цилиндра, либо непосредственно в этот торец, убирают пуансон и дистанционную проставку и снимают направляющий цилиндр с корпуса, переворачивают корпус с смонтированными в нем деталями на 180° и устанавливают их в стакан с центровкой по наружной поверхности стенки корпуса, и аналогичным образом создают радиальный натяг во второй упругой втулке - снова устанавливают на корпус направляющий цилиндр с центровкой по наружному диаметру центрирующего буртика, выполненного на опорной поверхности фланца корпуса, надевают вторую упругую втулку на технологический стержень, устанавливают на нее крышку и пуансоном до упора его в дистанционную проставку или в торец направляющего цилиндра проталкивают вторую упругую втулку так, чтобы она села на основание корпуса, убирают пуансон, дистанционную проставку и направляющий цилиндр, вынимают собранный узел из стакана и закрепляют его на рабочем столе так, чтобы удобно было проконтролировать величину осевого натяга в упругих втулках, свинчивают технологический стержень, устанавливают на стяжную втулку упругую шайбу или две или более последовательно соединенных упругих шайбы и создают требуемый осевой натяг в упругих втулках затяжкой круглой гайки либо гаечным ключом с тарированным моментом, либо контролируют величину затяжки по размеру Н между плоским торцом крышки, и плоским пояском, выполненным на внешней поверхности опоры, освобождают собранный узел от крепления и закрепляют на нем основание.

6. Способ сборки виброизолятора большой грузоподъемности усовершенствованного по п.5, отличающийся тем, что после создания радиального натяга в верхней упругой втулке и поворота собранного узла на 180° свободный конус отверстия верхней упругой втулки исправляют пуансоном с рабочей конической частью с геометрией, исправляющей этот конус втулки, и пуансон центрируется по отверстию в основании корпуса, а свободные конусы наружной поверхности упругих втулок исправляют после создания осевого натяга в упругих втулках пуансонами с коническими рабочими частями с геометрией, исправляющей эти конусы, причем толщина стенки пуансонов, выполнена немного меньшей величины зазоров между опорой или крышкой и стенкой корпуса, а пуансоны центрируются по внутренним поверхностям стенки корпуса.

7. Способ сборки виброизолятора большой грузоподъемности усовершенствованного по п.6, отличающийся тем, что старый технологический стержень свинчивают с резьбового конца стяжной втулки и на его место устанавливают новый технологический стержень с таким же наружным диаметром, с центровкой по наружному диаметру резьбы стяжной втулки, на фланец корпуса с центровкой по его буртику устанавливается промежуточный направляющий цилиндр, внутренний диаметр которого равен внутреннему диаметру стенки корпуса, на него с центровкой по пояску с наружным диаметром, равным наружному диаметру стенки корпуса, устанавливается направляющий цилиндр, нижняя упругая втулка с крышкой проталкивается пуансоном в положение, в котором нижний торец упругой втулки совпадает с нижним торцом промежуточного направляющего цилиндра, снимают промежуточный направляющий цилиндр вместе с упругой втулкой, установленной на нее крышкой и технологическим стержнем, и вставляют этот узел в стакан таким образом, чтобы дно стакана уперлось в крышку, пуансоном, которым исправлялся свободный конус отверстия верхней втулки, исправляют свободный конус отверстия нижней упругой втулки, устанавливают промежуточный направляющий цилиндр с нижней упругой втулкой, крышкой и технологическим стержнем в прежнее положение и устанавливают дистанционную проставку на промежуточный направляющий цилиндр с центровкой по его пояску, пуансоном, которым проталкивалась верхняя втулка, проталкивают нижнюю упругую втулку вместе с крышкой до посадки упругой втулки на основание корпуса и пуансона на дистанционную проставку, убирают пуансон, дистанционную проставку и освободившиеся промежуточный направляющий цилиндр и технологический стержень.

| Котов А.С | |||

| Разработка методик расчета упругодемпфирующих характеристик виброизоляторов из материала МР | |||

| Автореферат диссертациии на соискание ученой степени кандидата технических наук | |||

| - Самара, 2007 | |||

| Приспособление к механическим часам для подачи сигналов в наперед установленное время | 1951 |

|

SU95048A1 |

| DE 19626754 A1, 08.01.1998 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2015-02-10—Публикация

2012-12-27—Подача