Изобретение относится к производству композиционных материалов на основе волокнистых наполнителей, в частности к волокнистым упаковочным, тепло- и звукоизоляционным материалам и способам их получения. Может быть использовано для изготовления листовых отделочных и теплоизоляционных материалов в жилищном, сельскохозяйственном, промышленном строительстве, а также для производства формованных упаковочных элементов и тары, склонных к биодеградации, то есть обладающих биодеструктивными свойствами.

Известен теплоизоляционный композиционный материал и способ его получения [Пат.RU №2104253 МПК C04B 28/00, C04B 18/24, C04B 11/02, D21J 3/00 Теплоизоляционный композиционный материал и способ его получения. 1996. А.В. Омельченко, А.П. Соколов], включающий смесь макулатуры и древесного наполнителя при соотношении (1:0,3) - (1:3,5) мас.ч. с использованием в качестве антисептика и/или антипирена, глины в соотношении (1:4) - (1:40). Для получения этого композиционного материала макулатуру смешивают с водой в соотношении (1:4) - (1:6), в течение 30 мин распускают, а затем добавляют древесный наполнитель в соотношении с массой макулатуры (0,3:6) - (3,5:1), перемешивают и добавляют глину в количестве (1:4) - (1:40) к смеси сухой массы макулатуры и древесины, перемешивают.

Недостатками данного композиционного материала и способа его получения являются:

- низкая эффективность способа роспуска волокнистого материала;

- невозможность использования композиции при изготовлении изделий поточным способом;

- низкие формовочные свойства композиции;

- необходимость удаления значительного количества влаги для достижения оптимальных формовочных свойств композиционной массы.

Наиболее близким по технической сущности к предлагаемому полимерному композиционному материалу и способу его получения является композиционный теплоизоляционный материал и способ его получения, предложенный в работах А.В. Ермолиной, П.В. Миронова. [Теплоизоляционный материал на основе древесно-волокнистых продуктов // Химия растительного сырья. 2011. №3. С.197-200, заявка на изобретение RU №2010150797 А МПК C04B 26/18, C04B 18/24, C04B 24/12, E04B 1/78. Теплоизоляционный материал и способ его получения. 2012. А.В. Ермолина, П.В. Миронов, В.Н. Ермолин].

В соответствии с известным материалом и способом его получения в его состав входят следующие компоненты, мас.%: волокнистый наполнитель - тарный картон - 10,56-10,71; связующее - поливиниловый клей - 0,35-1,72; отвердитель на основе изоцианата - 0,02-0,09; пенообразователь - 0,37-0,3; вода - 87,25-88,54.

Способ получения композиционного материала включает мокрое измельчение сырья, обезвоживание волокнистого наполнителя, формирование плиты и сушку. В качестве сырья используют предварительно замоченный картон, его обезвоживание проводят с помощью вакуума, с последующим смешением ингредиентов в смесителе ленточного типа, сушку осуществляют при температуре 60-100°C.

Недостатками данного материала и способа его получения являются:

- мокрый способ разволокнения волокнистого наполнителя при котором происходит сверхнеобходимый контакт волокнистого материала с негативно сказывается на структурообразующих свойствах волокон и вызывает дополнительный расход электроэнергии;

- использование поливинилацетатного клея в качестве связующего, что не обеспечивает высокие прочностные свойства в композиционном материале и для процессов структурообразования требуется наличие отвердителя;

- использование изоцианата и веществ на его основе в качестве отвердителя, являющихся токсичными и вызывающими раздражение слизистой оболочки дыхательных путей и глаз материалами, то есть композиционный материал экологически небезопасен. Наиболее близким по технической сущности к предлагаемому изобретению является полимерный композиционный материал, известный из документа С.Ю. Кожевников и др. Упрочнение бумаги синтетической катионно-анионной полиакриламидной смолой // Химия растительного сырья. 2011. №2. С.177-182, включающий макулатуру МС-5Б (картонную и бумажную) и связующее, содержащее катионно-анионную поликриламидную смолу марки «Ультрарез DS-150». Стадия разволокнения в рассматриваемом способе осуществляется с использованием лабораторного ролла, поэтому используется только водная суспензия волокнистой массы. Следовательно, способ разволокнения является мокрым и необходима стадия обезвоживания. Процесс обезвоживания в данном случае не является отдельной стадией, а осуществляется с помощью химических средств, входящих в состав связующей массы. В составе связующей массы содержится только один полимер, выполняющий связеобра-зующую роль - это катионно-анионная полиакриламидная смола «Ультрарез DS - 150». Полиоксихлорид алюминия - «POLYPACS - 18» выполняет роль коагулянта, способствующего отделению волокнистой массы от жидкой среды, а его действие усиливает флокулянт «Феннопол». При отсутствии этих компонентов в составе связующей массы процессы структурообразования протекать не будут. Катионный клей АКД - «Гидрорез» 364 VP - это своего рода отвердитель в составе связующей массы, но для его удержания также необходимо наличие полиоксихлорида алюминия - «POLYPACS - 18», иначе он будет вымываться. Кроме того, для ввода катионного клея АКД - «Гидрорез» 364 VP необходимо точно знать технологические точки характерные для этого процесса. Реакция взаимодействия АКД - «Гидрорез» 364 VP с волокнистой массой должна завершаться за очень короткий срок, поэтому температуру сушки готовой продукции необходимо увеличивать до максимально возможной. Все это усложняет технологический процесс получения готовых изделий, а предлагаемый состав достаточно сложен, что экономически нецелесообразно. Кроме того применение указанных компонентов требует дополнительной очистки сточных вод данного производства.

Задачей изобретения является разработка дешевого, экологически чистого упаковочного, тепло- и звукоизоляционного полимерного композиционного материала с высокими показателями физико-механических характеристик при одновременном упрощении технологии и снижении затрат энергии на его получение.

Задача достигается тем, что упаковочный, тепло- и звукоизоляционный полимерный композиционный материал получают из волокнистого наполнителя - макулатура картонная и/или бумажная, катионно-анионной полиакриламидной смолы марки «Ультрарез DS-150», поливинилового спирта и тетра-бората натрия при следующем соотношении компонентов, мас.%:

Способ получения упаковочного, тепло- и звукоизоляционного полимерного композиционного материала из волокнистого наполнителя, включающий разволокнение наполнителя, смешение компонентов, формование листового изделия и сушку. При этом стадию разволокнения проводят без применения жидких сред на диспергаторе ротационного типа с частотой вращения ротора 2500-3000 об·мин-1. Поливиниловый спирт вводится на стадии смешения, в виде 15 (мас.) % водного раствора, совместно со следующими компонентами: катионно-анионной полиакриламидной смолой марки «Ультрарез DS-150» и тетраборатом натрия. Реализация предлагаемого способа позволяет получать полимерный композиционный материал при более низких затратах энергоресурсов. Формование листовых изделий из предлагаемого полимерного композиционного материала может проводиться как экструзией, так и прессованием в форме, а также прокатом и центробежным способом.

При данном способе получения упаковочного, тепло- и звукоизоляционного полимерного композиционного материала применен сухой способ разволокнения, имеющий несомненные преимущества по сравнению с мокрым способом разволокнения. Так как протекает в одну стадию и не требует вакуумного обезвоживания, но при этом обеспечивает необходимую длину волокна 8-14 мм и, следовательно, экономически более выгоден.

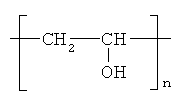

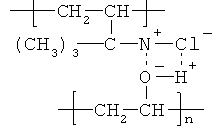

Катионно-анионная полиакриламидная смола марки «Ультрарез DS-150»

и 15 мас. % водный раствор поливинилового спирта играют в составе

полимерного композиционного материала роль связующей массы, а присутствие тетрабората натрия (Na2B4O7·10Н2О) усиливает процессы структурообразования.

В составе предлагаемого упаковочного, тепло- и звукоизоляционного полимерного композиционного материала отсутствует отвердитель, что является одним из существенных его преимуществ. Сочетание подобранных синтетических полимерных смол дало возможность, как показала ИК-спектроскопия, получить полимер - полимерный комплекс посредствам водородных связей:

,

,

что и обусловило высокие связеобразующие свойства в полимерном композиционном материале. Полимер - полимерные комплексы активизируют реакционную способность связующей массы при смешении с волокнистым наполнителем.

Образование полимер - полимерных комплексов, как показали исследования, происходит только при наличии в составе полимерного композиционного материала катионно-анионной полиакриламидной смола марки «Ультрарез DS-150» в интервале 56,0-57,0 мас.% и поливинилового спирта, 15 мас.% водного раствора, 27,0-28,0 мас.%. Такие интервалы катионно-анионной полиакриламидной смолы марки «Ультрарез DS-150» и поливинилового спирта, 15 мас.% водного раствора, позволили получить оптимальную вязкость связующей массы, обеспечившую ее высокую диффузию в волокнистый материал и хороший контакт между распущенными волокнами. За пределами взятых интервалов образование полимер -полимерных комплексов не происходит. Наличие в составе полимерного композиционного материала тетрабората натрия менее 3,0 мас.% было не достаточно для влияния на процессы структурообразования в композиционном материале, а более 6,0 мас.% приводило к очень быстрому структурообразованию, что крайне нетехнологично.

Картонная и/или бумажная макулатура представляет собой твердую упругопластическую волокнисто-пористую структуру, поэтому предел прочности создаваемых структур определяется физико-химическими свойствами волокон, важнейшими из которых являются прочность и длина исходных волокон. Так как на способность картонной и/или бумажной макулатуры к регенерации связеобразующих свойств очень сильное влияние оказывают форма и размер волокон, то разволокнение проводили при различных частотах вращения ротора диспергатора. Частоту вращения ротора диспергатора варьировали в интервале 2500-3000 об·мин-1. При частоте вращения ротора ниже 2500 об·мин-1 длина волокна составляла более 30,0 мм и не соответствовала технологически необходимой структуре с длиной волокна, лежащей в пределах 8,0 -14,0 мм. При частоте вращения ротора более 3000 об·мин-1 был получен ватоподобный материал, не пригодный для использования в полимерном композиционном материале. И только в интервале частот вращения ротора диспергатора 2500-3000 об·мин-1 длина волокна соответствовала технологически необходимой.

Прочность полимерного композиционного материала определяется силами межволоконной связи. Основные факторы, которые способны их повысить - это степень помола волокнистого наполнителя и рациональное применение синтетических полимерных связующих. Сухой способ разволокнения волокнистого наполнителя в сочетании с составом связующей массы и обеспечили высокие физико-механические характеристики предлагаемого экологически безопасного для окружающей среды и человека полимерного композиционного материала.

Для экспериментальной проверки предлагаемого упаковочного, тепло- и звукоизоляционного полимерного композиционного материала и способа его получения были отформованы листовые образцы и определены их физико-механические свойства.

Пример 1. Образцы размером 60×12×8 мм были изготовлены из разработанного полимерного композиционного материала, содержащего следующие компоненты, мас.%:

Способ получения упаковочного, тепло- и звукоизоляционного полимерного композиционного материала включал:

1. Измельчение волокнистого наполнителя - макулатуры картонной и/или бумажной в сухом состоянии с помощью диспергатора ротационного типа при частоте вращения ротора 2500 об·мин-1. Приготовление композиционной массы путем смешения всех компонентов ее составляющих.

2. Формование.

3. Сушку.

Полученные прессованием в форме при стандартных условиях образцы обладали высокими физико-механическими свойствами: прочность на разрыв - 17,3 МПа, прочность на изгиб - 5,23 МПа, плотность материала - 452,9 кг·м-3 по ГОСТ 17177-94.

Пример 2. Образцы размером 60×12×8 мм были изготовлены из разработанного упаковочного, тепло- и звукоизоляционного полимерного композиционного материала, содержащего следующие компоненты, мас.%:

Способ получения упаковочного, тепло- и звукоизоляционного полимерного композиционного материала включал:

4. Измельчение волокнистого наполнителя - макулатуры картонной и/или бумажной в сухом состоянии с помощью диспергатора ротационного типа при частоте вращения ротора 2700 об·мин-1. Приготовление композиционной массы путем смешения всех компонентов ее составляющих.

5. Формование.

6. Сушку.

Полученные прессованием в форме при стандартных условиях образцы обладали высокими физико-механическими свойствами: прочность на разрыв -20,0 МПа, прочность на изгиб - 5,40 МПа, плотность материала - 500,0 кг·м-3 по ГОСТ 17177-94.

Пример 3. Образцы размером 60×12×8 мм были изготовлены из разработанного упаковочного, тепло- и звукоизоляционного полимерного композиционного материала, содержащего следующие компоненты, мас.%:

Способ получения упаковочного, тепло- и звукоизоляционного полимерного композиционного материала включал:

1. Измельчение волокнистого наполнителя - макулатуры картонной и/или бумажной в сухом состоянии с помощью диспергатора ротационного типа при частоте вращения ротора 3000 об·мин-1. Приготовление композиционной массы путем смешения всех компонентов ее составляющих.

2. Формование.

3. Сушку.

Полученные прессованием в форме при стандартных условиях образцы обладали высокими физико-механическими свойствами: прочность на разрыв - 25,3 МПа, прочность на изгиб - 5,78 МПа, плотность материала - 518,4 кг·м-3 по ГОСТ 17177-94.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляционный и звукоизоляционный материал и способ его получения | 2016 |

|

RU2648096C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2478546C1 |

| ВОДОНАБУХАЮЩАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2683462C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2469977C2 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2114085C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2125029C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2133240C1 |

| СПОСОБ ПОДГОТОВКИ ВТОРИЧНОГО ВОЛОКНА ПРИ ИЗГОТОВЛЕНИИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2005 |

|

RU2298059C1 |

| ПРИМЕНЕНИЕ ПОЛИМЕРНОГО ПРОДУКТА ДЛЯ РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ ПРИ ПРОИЗВОДСТВЕ БУМАГИ ИЛИ КАРТОНА | 2017 |

|

RU2750870C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2687982C1 |

Изобретение относится к производству композиционных материалов, в частности к волокнистым тепло- и звукоизоляционным материалам и способам их получения. Композиционный материал может быть использован для изготовления листовых отделочных и теплоизоляционных материалов в жилищном, сельскохозяйственном, промышленном строительстве, а также для производства формованных упаковочных элементов и тары, склонных к биодеградации, то есть обладающих биодеструктивными свойствами. Полимерный композиционный материал состоит, мас.%: волокнистый наполнитель - макулатура картонная и/или бумажная - 11,0-12,0, катионно-анионная полиакриламидная смола марки «Ультрарез DS-150» - 56,0-57,0; поливиниловый спирт в виде 15 мас.% водного раствора - 27,0-28,0; тетраборат натрия - 6,0-3,0. Описан способ получения композиционного материала, включающий разволокнение волокнистого наполнителя на диспергаторе ротационного типа с частотой вращения ротора 2500-3000 об·мин-1, при этом поливиниловый спирт вводится на стадии смешения в виде 15 мас.% водного раствора совместно с катионно-анионной полиакриламидной смолой марки «Ультрарез DS-150» и тетраборатом натрия, прессование и сушку. Технический результат - повышение физико-механических свойств полимерного композиционного материала при одновременном упрощении технологии его получения. 2 н.п. ф-лы, 3 пр.

1. Упаковочный, тепло- и звукоизоляционный полимерный композиционный материал, включающий волокнистый наполнитель - макулатуру картонную и/или бумажную и связующее - катионно-анионную полиакриламидную смолу марки «Ультрарез DS-150», отличающийся тем, что дополнительно содержит 15 мас.% водный раствор поливинилового спирта и тетраборат натрия при следующем соотношении компонентов, мас.%:

2. Способ получения упаковочного, тепло- и звукоизоляционного полимерного композиционного материала по п.1, включающий разволокнение волокнистого наполнителя, смешение компонентов, формование плиты и сушку, отличающийся тем, что стадию разволокнения проводят на диспергаторе ротационного типа с частотой вращения ротора 2500-3000 об·мин-1, при этом поливиниловый спирт вводится на стадии смешения в виде 15 мас.% водного раствора совместно с катионно-анионной полиакриламидной смолой марки «Ультрарез DS-150» и тетраборатом натрия.

| КОЖЕВНИКОВ С.Ю | |||

| и др | |||

| Упрочнение бумаги синтетической катионно-анионной полиакриламидной смолой | |||

| Химия растительного сырья, 2011, №2, с.177-182 | |||

| ЕРМОЛИНА А.В | |||

| и др | |||

| Теплоизоляционный материал на основе древесно-волокнистых продуктов | |||

| Химия растительного сырья, 2011, №3, с.197-200 | |||

| НАПОЛНЕННАЯ ВЯЗКОУПРУГАЯ ГЕЛЕОБРАЗНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2280658C2 |

| ИЗДЕЛИЕ ПРОИЗВОДСТВА, СПОСОБ ПРОИЗВОДСТВА ЭТОГО ИЗДЕЛИЯ, СИСТЕМА ДЛЯ ЕГО ПРОИЗВОДСТВА | 1993 |

|

RU2142878C1 |

| US | |||

Авторы

Даты

2014-03-10—Публикация

2012-09-05—Подача