Изобретение относится к строительным материалам, в частности к волокнистым тепло- и звукоизоляционным материалам и способам их изготовления, и может быть использовано для тепло- и звукоизоляции жилых, административных и промышленных зданий и сооружений, теплоизоляции трубопроводов, а также для изготовления волокнистых тепло- и звукоизоляционных материалов.

Известна композиция для изготовления теплоизоляционного материала [1], включающая, мас. % бумажное волокно 26-69, легкий наполнитель - вспученный вермикулят фракции 0,5-2,0 мм 23-48, фтористый натрий 1-3, связующее - продукт совместной нейтрализации алюмохромфосфатного или алюмоборфосфатного связующего, мочевины, дициандиамина и воды при соотношении 95:174:122:400 6-15 и алкилсиликонат натрия 1-8.

Однако использование указанной композиции требует наличия дефицитного специального оборудования в химическом исполнении, необходимость подогрева смеси и использования воды.

Известна также композиция для изготовления теплоизоляционных изделий [2] , содержащая, мас.%: вспученный перлит 5-20; жидкое стекло 5-15; целлюлозно-бумажное волокно 5-9 и отходы асбестоцементного производства 56-85.

Известен способ изготовления теплоизоляционного материала из полусухих смесей, заключающийся в смешении компонентов, формовании и сушке [3].

Недостатками указанных композиций являются обязательное получение однородной гидромассы и последующее прессование изделий из нее.

Недостатками указанного способа являются использование в композиции жидкого стекла и необходимость длительной подпрессовки.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является композиция для изготовления теплоизоляционного материала, включающая мас.%: вспученный перлит 10-80 и измельченную бумажную макулатуру 9-60, и способ получения волокнистого тепло- и звукоизоляционного материала, включающий смешивание компонентов, формирование полученной смеси, уплотнение и термообработку [4].

Однако такой материал имеет недостаточную прочность (2 • 10 - 4 • 10 Па), большую плотность и значительное влагопоглощение, что определяется содержанием в материале до 80% перлита, а также большое количество различных компонентов. Отсутствие в составе антисептика приводит к снижению биостойкости материала.

Указанные недостатки и особенно низкая прочность известных материалов затрудняют использование средств малой механизации и требуют дополнительных условий при хранении и укладке, что повышает стоимость изоляционных работ.

Недостатком известного способа для изготовления теплоизоляционного материала является то, что он не позволяет изготавливать материалы и изделия на основе гипса.

Цель изобретения - расширение технологических и функциональных возможностей и повышение универсальности.

Для достижения указанной цели композиция для волокнистых тепло- и звукоизоляционных материалов, включающая бумажное волокно, содержит в качестве бумажного волокна макулатуру бумажную и картонную и дополнительно антисептики - кислоту борную, наполнитель, заполнитель, отходы гипсового производства и гипс полуводный при следующем соотношении компонентов, мас.%:

Кислота борная - 0,7-3,4

Наполнитель - 0,9-0,5

Заполнитель - 5

Отходы гипсового производства - 0,4-1,0

Макулатура бумажная и картонная - 25,6-22,5

Гипс полуводный - 72,4-67,6

В качестве заполнителя она содержит опилки древесные или костру льна или конопли, или джута, или сечки хлопчатника, или рисовой соломы, или камыша, или их смеси в соотношении 1 : 0,5 - 1 : 1,5, причем единица показывает содержимое одного из компонентов и дробное число - смесь остальных компонентов.

В качестве наполнителя газообразующего она содержит смесь гипса полуводного и газообразователя, например кислоты щавелевой, в соотношении 7,5 : 1.

В качестве отходов гипсового производства она содержит пыль шлифовальную фракции порядка 0,09 мм, включающую гипс двуводный и волокно целлюлозное в соотношении 10 : 1 - 6 : 1. Указанная выше пыль образуется в процессе шлифования рабочей поверхности листов гипсоволокнистых, состоящих из гипса полуводного (80-85%) и макулатуры бумажной (15-20%).

В качестве вяжущего композиция содержит гипс полуводный.

Согласно способу получения волокнистого тепло- и звукоизоляционного материала, включающего смешивание компонентов, формирование полученной смеси, уплотнение и термообработку, предварительно макулатуру бумажную и картонную измельчают до элементарных волокон длиной 2-3 мм, смешивают ее с кислотой борной и перемешивают в течение 3-10 с, добавляют наполнитель газообразующий и отход гипсового производства и перемешивают 5-10 с, после чего из полученной композиции формируют непрерывный сухой ковер, последовательно обрабатывают его в магнитном поле напряженностью 150-250 кА/м, уплотняют с удельным давлением 10-30 КПа, увлажняют и пропитывают омагниченной водой, обработанной при магнитной индукции в зазорах между магнитами не менее 100 мТл, излишки которой удаляют последовательным вакуумированием в четырех зонах: в первой вакуумом порядка 40, во второй - 60, в третьей - 80 и четвертой - 64 КПа, затем прессуют последовательно в два этапа: на первом с нарастанием удельного давления от 0 МПа до 5,0 МПа в течение 2 с, на втором с постоянным удельным давлением 5,0 МПа в течение 48 с и проводят термообработку последовательно со скоростью порядка 7,5 мм/с в восемнадцати зонах при температуре: первой 170-250, второй 170-260, третьей 175-250, четвертой, пятой и шестой 180-250, седьмой 150-175, восьмой 135-145, девятой 130-135, десятой и одиннадцатой 130-140, двенадцатой 125-140, тринадцатой 120-130, четырнадцатой 110-130, пятнадцатой и шестнадцатой 105-125, семнадцатой 105-120 и восемнадцатой 10-120oC.

В качестве исходных материалов применяют кислоту борную по ГОСТ 018704, гипс полуводный по ГОСТ 125, кислоту щавелевую, макулатуру бумажную и картонную по ГОСТ 010700, опилки древесные, прошедшие через сито с диаметром отверстий 5 мм, костру, гипс полуводный по ГОСТ 125.

Композицию для волокнистого тепло- и звукоизоляционного материала изготавливают по следующей технологии.

В начале макулатуру бумажную и картонную измельчают в волоконной мельнице до элементарных волокон длиной 2-3 мм, смешивают ее с кислотой борной и перемешивают смесь в течение 3-10 с. Полученная смесь и заполнитель поступают в смеситель, в котором они перемешиваются в течение 5-10 с, затем добавляют наполнитель газообразующий и отход гипсового производства и перемешивают 5-10 с до получения однородной массы.

Для получения волокнистого тепло-звукоизоляционного материала из полученной смеси на настилочной машине формируют сухой ковер, последовательно обрабатывают его в магнитном поле напряженностью 150-250 кА/м, предварительно пропитывают омагниченной водой, обработанной при магнитной индукции в зазорах между магнитами не менее 100 мТл. Излишки воды удаляют вакуумированием последовательно в четырех зонах: в первой вакуумом порядка 40, во второй 60, в третьей 80 и четвертой 64 КПа. Затем прессуют последовательно в два этапа: на первом с нарастанием удельного давления от 0 МПа до 5,0 МПа в течение 2 с, на втором с постоянным удельным давлением 5,0 МПа в течение 48 с и производят термообработку полученных листов толщиной 20 мм со скоростью 7,5 мм/с последовательно в восемнадцати зонах при температуре : первой 170-250, второй 170-260, третьей 175-250, четвертой, пятой и шестой 180-250, седьмой 150-175, восьмой 135-145, девятой 130-135, десятой и одиннадцатой 130-140, двенадцатой 125- 140, тринадцатой 120-130, четырнадцатой 110-130, пятнадцатой и шестнадцатой 105-125, семнадцатой 105-120 и восемнадцатой 100-120oC.

Полученный материал разрезают на отдельные листы размерами 1250 • 2500 мм, из которых формируют транспортный пакет. Опытно-техническую проверку проводят на двух составах их двух партий отобранных объемов композиции в сухом виде, а также на одном составе из двух партий образцов размерами 300 • 400 мм и толщиной 20 мм по 3 штуки в каждой.

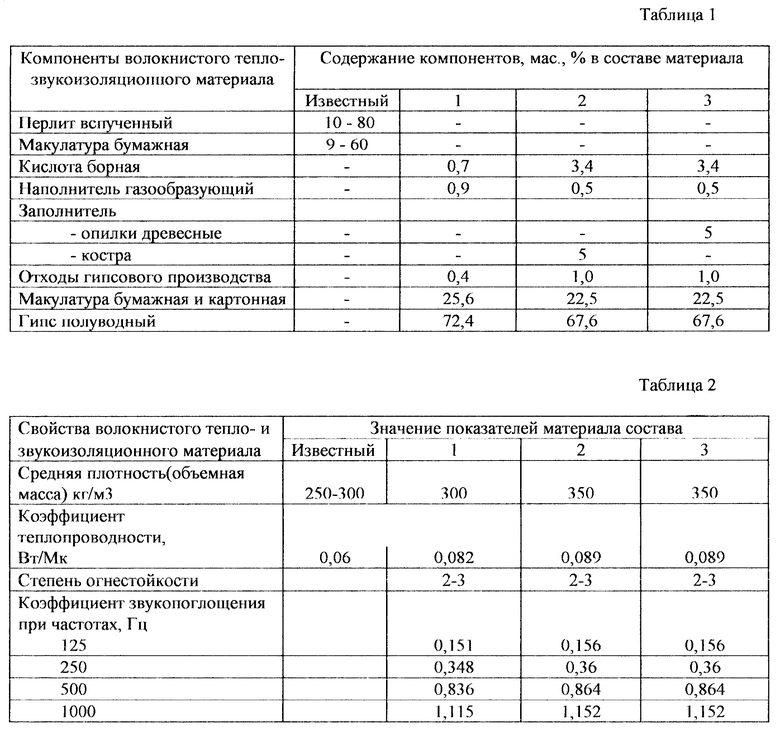

Испытания физико-механических свойств композиции проводят в соответствии с ГОСТ 17177, 0-81 - 17177, 16-81, коэффициента звукопоглощения - ГОСТ 16297, коэффициента теплопроводности - ГОСТ 7076. В табл. 1 приведены составы предлагаемого и известного волокнистого тепло- звукоизоляционного материала; в табл. 2 - его свойства.

Как видно из данных табл. 2, предлагаемая композиция обладает повышенной огнестойкостью, имеет сравнительно низкий коэффициент теплопроводности при небольшой объемной массе и улучшенные характеристики звукопоглощения.

При реализации предлагаемой композиции и способа ее изготовления улучшаются условия труда, повышается культура производства, происходит утилизация отходов бумажного и древесного производства, достигается высокая степень механизации процесса тепло- и звукоизоляционных работ и появляется возможность наладить индустриальное изготовление тепло- и звукоизоляционного материала что позволит получить надежный заслон потери тепла и должную звукоизоляцию. Таким образом, экономическая эффективность изобретения обусловлена повышением эксплуатационных характеристик материала и удобством его использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2125029C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2133240C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2478546C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2469977C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ПЛИТ | 1993 |

|

RU2085531C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛО-, ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2455252C2 |

| Теплоизоляционный и звукоизоляционный материал и способ его получения | 2016 |

|

RU2648096C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2501761C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2104253C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2509064C1 |

Сущность изобретения: тепло-, звукоизоляционный материал получают предварительным измельчением макулатуры бумажной и картонной (22,5-25,6 мас. %) до элементарных волокон длиной 2-Змм, смешиванием ее с кислотой борной (0,7-3,4 мас. %) в течение 3-10с, перемешиванием полученной смеси с заполнителем (опилки древесные или костра льна, или конопли, или джута, или сечки соломы и т.п. или их смеси в соотношении 1: 0,5-1: 1,5) в количестве 5 мас. % в течение 3-10с, с добавлением наполнителя газообра- зующего (0,5-0,9 мас. %) - смеси гипса полуводного и кислоты щавелевой в соотношении 7,5: 1 и отхода гипсового производства (0,4-1, 0 мас. %) и перемешиванием 5-10с. Из полученной композиции формируют сухой ковер, обрабатывают его в магнитном поле, уплотняют, увлажняют, пропитывают омагниченной водой, излишки которой удаляют вакуумированием в четырех зонах, затем прессуют последовательно в 2 этапа при определенных величинах давления и термообрабатывают в восемнадцати зонах в определенных интервалах температур. Изобретение улучшает эксплуатационные характеристики материала и повышает удобство его в использовании. 2 с.п.ф-лы, 2 табл.

Кислота борная - 0,7-3,4

Наполнитель - 0,9-0,5

Заполнитель - 5,0

Отходы гипсового производства - 0,4-1,0

Макулатура бумажная и картонная - 25,6-22,5

Гипс полуводный - 72,4-67,6

2. Способ получения волокнистого тепло- и звукоизоляционного материала, включающий смешивание компонентов, уплотнение и термообработку, отличающийся тем, что предварительно макулатуру бумажную и картонную измельчают до элементарных волокон длиной 2 - 3 мм, смешивают ее с кислотой борной и перемешивают в течение 3 - 10 с, полученную смесь и заполнитель перемешивают в смесителе в течение 5 - 10 с, добавляют наполнитель газообразующий и отход гипсового производства и перемешивают 5 - 10 с, после чего из полученной композиции формируют непрерывный сухой ковер, последовательно обрабатывают его в магнитном поле напряженностью 150 - 250 кА/м, уплотняют с удельным давлением 10 - 30 КПа, увлажняют и пропитывают омагниченной водой, обработанной при магнитной индукции в зазорах между магнитами не менее 100 мТл, излишки которой удаляют последовательным вакуумированием в четырех зонах: в первой вакуумом порядка 40, во второй - 60, в третьей - 80, в четвертой - 64 КПа, затем прессуют последовательно в два этапа: на первом с нарастанием удельного давления от 0 МПа до 5,0 МПа в течение 2 с, на втором с постоянным удельным давлением 5,0 МПа в течение 48 с и проводят термообработку последовательно со скоростью порядка 7,5 мм/с в восемнадцати зонах при температуре: первой - 170 - 250, второй - 170 - 260, третьей - 175 - 250, четвертой, пятой, и шестой 180 - 250, седьмой 150 - 175, восьмой 135 - 145, девятой 130 - 135, десятой и одиннадцатой 130 - 140, двенадцатой 125 - 140, тринадцатой 120 - 130, четырнадцатой 110 - 130, пятнадцатой и шестнадцатой 105 - 125, семнадцатой 105 - 120 и восемнадцатой 100 - 120oC.

| SU, авторское свидетельство, 1250555, кл | |||

| C 0 B 28/34, 1986 | |||

| SU, авторско е свидетельство, 1416476, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельс тво, 1715776, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 580206, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-06-27—Публикация

1995-11-21—Подача