Изобретение относится к производству катализаторов, а именно к производству катализаторов дегидрирования алкилароматических углеводородов.

Известен катализатор для дегидрирования этилбензола следующего состава, мас.%: Fe2O3 - 45-90; K2O - 5-40; CeO2 - 0-10; MoO3 - 0-10; CaO - 0-15; порообразующий, связующий и формирующий агент (Заявка ФРГ 3442636, кл. B01J 23/76, 1986).

Недостатком катализатора является относительно невысокая активность и селективность.

Известен катализатор для дегидрирования этилбензола следующего состава, масс.%: карбонат калия - 13-25; оксид магния и/или оксид кальция - 0,5-10; оксид молибдена - 0,5-5; оксид церия - 1-8; портландцемент - 5-10; оксид хрома - 0,5-5; оксид циркония - 0,5-2,5; оксид кремния - 0,5-5; оксид рубидия или оксид цезия - 0,05-5; оксид лантана и/или оксид неодима - 0,05-1; оксид железа - остальное (Патент RU 2076778, МПК6 B01J 23/887, С07С15/46, 1997).

Наиболее близким по предлагаемому решению является катализатор для дегидрирования алкилароматических соединений следующего состава, масс.%: оксид и/или феррит калия - 8-22; оксид и/или феррит магния и/или оксид кальция - 0,5-10; оксид молибдена - 0,5-5; оксид церия - 1-8; портландцемент - 2-12; оксид и/или феррит стронция - 0,5-10; оксид лантана и/или оксид неодима - 0,01-1; оксид железа - остальное. Дополнительно катализатор может содержать оксид и/или феррит рубидия и/или цезия в количестве 0,05-5 мас.% (Патент RU 2187364, МПК7 B01J 23/745, B01J 23/887, 2002).

Недостаток известных катализаторов состоит в том, что промотирующий компонент вымывается при воздействии водяного пара при высокой температуре, вследствие чего катализатор постепенно теряет активность. Это, в свою очередь, приводит к необходимости повышения температуры синтеза и увеличения разбавления реакционной смеси водяным паром, то есть возрастают энергозатраты.

Задачей настоящего изобретения является получение катализатора для дегидрирования алкилароматических углеводородов, обладающего повышенной химической и термической стойкостью.

Указанная задача решается за счет того, что предлагается катализатор для дегидрирования алкилароматических соединений, включающий оксид железа, соединения калия, соединения магния и/или кальция, соединения рубидия и/или цезия, оксид молибдена, портландцемент, оксид самария при следующем содержании компонентов (в пересчете на оксиды), масс %: соединения калия - 8-22; соединения магния и/или соединения кальция - 0,5-10; оксид молибдена - 0,5-5; портландцемент - 5-10; оксид самария - 1-5; соединения рубидия и/или цезия в количестве 0,05-5; оксид железа - остальное.

Отличием предлагаемого катализатора от прототипа является введение в его состав вместо церия и соединений лантана и неодима оксида самария. Ионы самария уменьшают подвижность ионов щелочных металлов в пределах катионопроводящего слоя β"-полиферритной фазы, что позволяет уменьшить потери щелочного промотора в процессе работы катализатора. Это приводит к повышенной стабильности катализатора, устойчивости к действию каталитических ядов.

В качестве сырья для получения заявляемого катализатора могут использоваться оксиды или разлагающиеся до оксидов соединения перечисленных компонентов.

Предлагаемый катализатор готовят смешением в заданном соотношении тщательно измельченных оксидов или разлагающихся до оксидов соединений железа, оксида и/или легко разлагающихся до оксида соединений молибдена, оксида самария, соединений магния и/или кальция. Компоненты смешивают и пропитывают водным раствором щелочных промоторов, например карбонатами и/или гидроксидами калия, рубидия и/или цезия. Портландцемент вводится на стадии смешения сухих компонентов катализатора.

Катализаторную массу перемешивают в течение 0,5-2,5 ч до получения однородной массы, затем формуют экструзией в жгуты, сушат при 100-170°C и прокаливают при 550-750°C.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Сухие компоненты катализатора, г: оксид железа - 126,1; оксид молибдена - 2; портландцемент - 24; оксид самария - 5; оксид магния - 10, смешивают в течение 1 часа. Добавляют 30 мл водного раствора, содержащего 42 г карбоната калия и 5 г карбоната цезия. Катализаторную массу перемешивают в течение 1,75 час до получения однородной массы, затем формуют экструзией в жгуты диаметром 3,0 мм, сушат при температуре 120°C и прокаливают при 650°C в течение 3 часов.

Получают катализатор состава, масс.%: оксид железа - 63; карбонат калия - 14,3 (считая на оксид); карбонат цезия (считая на оксид) - 2,17; оксид магния - 5; оксид молибдена - 1; портландцемент - 12; оксид самария -2,5.

Испытания катализатора осуществляют в реакции дегидрирования этилбензола в стирол при температуре 600…620°C, скорости подачи жидкого этилбензола 0,5…1,5 л/л катализатора в час и массовом разбавлении сырья водяным паром 1: 2…3.

Потери щелочного металла определяли через относительную устойчивость к выщелачиванию.

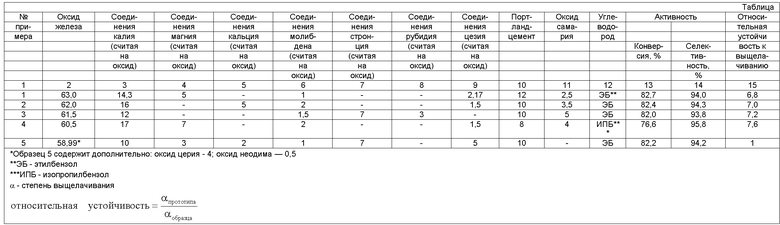

Данные по испытанию катализатора приведены в таблице.

Пример 2.

Катализатор готовят и испытывают аналогично примеру 1, но вместо оксида магния используют оксид кальция, вместо карбоната калия используют гидроксид калия. Данные по составу (считая на оксиды) и испытанию катализатора приведены в таблице.

Пример 3.

Катализатор готовят и испытывают аналогично примеру 1, но вместо оксида магния используют карбонат стронция, вместо карбоната цезия используют нитрат рубидия. Данные по составу (считая на оксиды) и испытанию катализатора приведены в таблице.

Пример 4.

Катализатор готовят аналогично примеру 1, но испытывают в реакции дегидрирования изопропилбензола в α-метилстирол при температуре 560…620°C, скорости подачи жидкого изопропилбензола 0,5…1,5 л/л катализатора в час и массовом разбавлении сырья водяным паром 1:3. Данные по составу (считая на оксиды) и испытанию катализатора приведены в таблице.

Пример 5.

Катализатор готовят и испытывают аналогично примеру 1, но вместо оксида самария вводят оксид кальция, карбонат стронция, оксид церия и оксид неодима. Данные по составу (считая на оксиды) и испытанию катализатора приведены в таблице.

Достигаемый технический результат заключается в повышении стабильности катализатора, устойчивости к действию каталитических ядов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для дегидрирования алкилароматических углеводородов | 2016 |

|

RU2626238C1 |

| Катализатор для дегидрирования алкилароматических углеводородов | 2024 |

|

RU2836395C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2187364C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ, АЛКИЛПИРИДИНОВЫХ И ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2018 |

|

RU2664124C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1994 |

|

RU2076778C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2302293C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2005 |

|

RU2285560C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2308323C1 |

| Катализатор для дегидрирования алкилароматических углеводородов | 2020 |

|

RU2726125C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2266785C1 |

Изобретение относится к области катализа. Описан катализатор дегидрирования алкилароматических соединений, включающий оксиды или разлагающиеся до оксидов соединения железа, калия, цезия и/или рубидия, магния и/или кальция, молибдена и портландцемент, оксид самария при следующем содержании компонентов (в пересчете на оксиды), масс %: оксид калия - 8-22; оксид магния и/или оксид кальция -0,5-10; оксид молибдена - 0,5-5; портландцемент - 5-10; оксид самария - 1-5; оксид цезия и/или рубидия 0,05-5 мас.%; оксид железа - остальное. Технический результат - повышение стабильности катализатора, устойчивости к действию каталитических ядов. 1 табл., 5 пр.

Катализатор для дегидрирования алкилароматических углеводородов, включающий оксиды или разлагающиеся до оксидов соединения железа, калия, цезия и/или рубидия, магния и/или кальция, молибдена и портландцемент, отличающийся тем, что он дополнительно содержит оксид самария при следующем соотношении компонентов, масс.% (в пересчете на оксиды):

Оксид калия - 8-22

Оксид магния и/или оксид кальция - 0,5-10

Оксид молибдена - 0,5-5

Портландцемент - 5-10

Оксид самария - 1-5

Оксид цезия или рубидия - 0,05-5

Оксид железа - остальное.

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2187364C2 |

| Устройство для штампования картонных капсюлей | 1934 |

|

SU42788A1 |

| SU 1515471 A1, 27.04.1996 | |||

| US 6465704 B2, 15.10.2002 | |||

| US 6756339 B1, 29.06.2004 | |||

| US 7186395 B2, 06.03.2007 | |||

| US 20100087694 A1, 08.04.2010. | |||

Авторы

Даты

2014-03-20—Публикация

2012-12-05—Подача