Изобретение относится к производству катализаторов, а именно к производству катализаторов для процессов дегидрирования алкилароматических углеводородов.

Известен катализатор для дегидрирования этилбензола следующего состава, мас.%: диоксид циркония 0,5-2,5; карбонат калия 13,0-25,0; силикат калия 0,5-3,0; оксид рубидия или цезия 0,5-5,0; оксид молибдена 0,5-1,5; оксид церия 2,0-6,0; оксид железа - остальное (патент РФ №1267657, 1984 г.).

Наиболее близким к предлагаемому является катализатор для дегидрирования алкилароматических углеводородов, содержащий, мас.%: Fe2O3 - 45-90; К2O - 5-40; MgO - 4-30; CeO2 - 0-10; МоО3 - 0-10; WO3 - 0-10; CaO - 0-15, порообразущий, связующий и формующий агент (Заявка ФРГ №3442636, 1986).

Недостатками указанных катализаторов являются их относительно невысокие активность, селективность и срок службы.

Задачей, решаемой настоящим изобретением, является повышение активности, селективности катализатора, а также термической стабильности, что, в свою очередь, увеличит срок службы.

Предлагается катализатор для дегидрирования алкилароматических углеводородов следующего состава, мас.%: соединения калия (в пересчете на оксид калия) 8,0-25,0; соединения магния и/или соединения кальция (в пересчете на оксид магния и/или оксид кальция) 0,2-7,0; оксид церия 1,0-15,0; оксид молибдена 0,7-7,0; портландцемент 0,5-12,0; дополнительно - оксид лантана и/или оксид неодима 0,01-7,0 и оксид железа - остальное.

В качестве соединения калия катализатор может содержать полиферриты калия состава К2О•5Fe2О3 и/или К2О•11Fe2О3.

Дополнительно катализатор может содержать оксид циркония, оксид олова и оксид вольфрама в количестве 0,01-1,0 мас.% каждый.

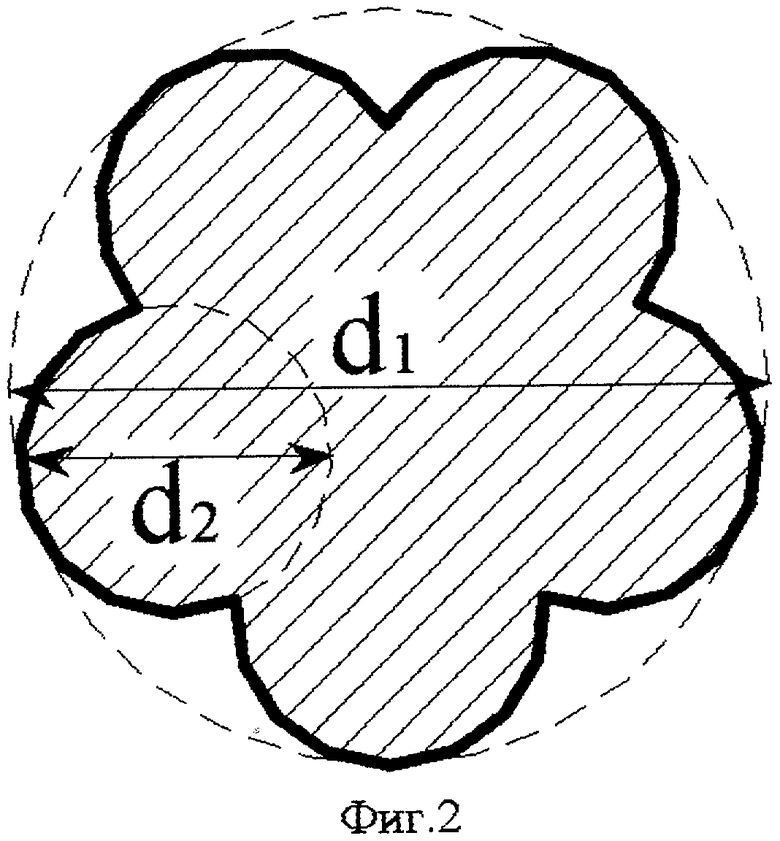

Предпочтительно катализатор формуется в виде трех-пяти лепестковых гранул (фиг.1 и фиг.2).

Отличием предлагаемого катализатора от прототипа является дополнительное содержание оксида лантана и/или оксида неодима и новое соотношение компонентов (качественное и количественное).

Дополнительными отличиями являются:

- содержание в предлагаемом катализаторе в качестве соединения калия полиферритов калия;

- содержание оксида циркония, оксида олова и оксида вольфрама в количестве 0,01-1,0 мас.% каждый;

- формование катализатора в виде трех-пяти лепестковых гранул.

В предлагаемом катализаторе новое сочетание всех компонентов позволяет существенно повысить активность, селективность и термическую стабильность катализатора. Форма катализатора улучшает его эксплуатационные характеристики за счет снижения гидравлического сопротивления катализаторного слоя в промышленном реакторе.

Предлагаемый катализатор готовят смешением в заданном соотношении тщательно измельченных оксидов или разлагающихся до оксидов соединений железа, молибдена, церия, лантана и/или неодима, соединений магния и/или кальция. Щелочной промотор вводят в виде водного раствора соединений калия, а также в виде полиферритов калия.

Полиферриты калия готовят смешением в заданном соотношении оксида железа и водного раствора углекислого калия или гидроксида калия в течение 1,0-3,0 часов. Полученную пасту формуют экструзией в цилиндрические гранулы диаметром 2,0-6,0 мм, сушат при температуре 100-150°С и прокаливают при температуре 650-1000°С. Затем размалывают и вводят в катализатор. Также возможно получение полиферритов калия прокаливанием самого катализатора при температуре 800-1100°С.

Портландцемент вводится на стадии смешения сухих компонентов катализатора.

Катализаторную массу перемешивают в течение 0,5-5,0 час до получения однородной массы, затем формуют экструзией в цилиндрические или трех-пятилепестковые гранулы, сушат при 100-200°С и прокаливают при 550-850°С.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Расчетное количество сухих компонентов катализатора: оксид железа (α-Fe2О3), оксид молибдена, оксид церия, портландцемент, оксид магния, оксид лантана смешивают в течение 1 часа. Добавляют водный раствор карбоната калия. Катализаторную массу перемешивают в течение 1,5 часа до получения однородной массы, затем формуют экструзией в цилиндрические гранулы диаметром 3,0 мм, сушат при температуре 120°С и прокаливают при 650°С в течение 3 часов.

Получают катализатор состава, мас.%: Fe2О3 - 65,99; К2О - 16,0; MgO - 5,0; МоО3 - 1,0; СеО2 - 4,0; портландцемент - 8,0; La2О3 - 0,01.

Испытания катализатора осуществляют в реакции дегидрирования этилбензола в стирол при температуре 620±20°С, скорости подачи жидкого этилбензола 0,5-1,5 л/л катализатора в час и массовом разбавлении сырья водяным паром 1:2-3. Данные по испытанию катализатора приведены в таблице 1.

Пример 2.

Катализатор готовят аналогично примеру 1, но вместо оксида лантана используют расчетное количество оксида неодима и меняют соотношение компонентов.

Получают катализатор состава, мас.%: Fe2О3 - 66,09; К2O - 8,0; MgO - 7,0; МоО3 - 5,4; СеО2 - 7,0; портландцемент - 6,5; Nd2O3 - 0,01.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 3.

Катализатор готовят аналогично примеру 1, но дополнительно используют расчетное количество оксида неодима и меняют соотношение компонентов.

Получают катализатор состава, мас.%: Fe2О3 - 72,3; К2О - 14,0; MgO - 0,2; МоО3 - 5,0; СеО2 - 1,0; портландцемент - 0,5; La2O3 - 6,0; Nd2O3 - 1,0.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 4.

Катализатор готовят аналогично примеру 1, но вместо оксида магния используют расчетное количество оксида кальция и меняют соотношение компонентов.

Состав полученного катализатора следующий, мас.%: Fe2O3 - 62,5; К2О - 24,0; СаО - 1,0; МоО3 - 0,7; СеО2 - 4,3; портландцемент - 6,0; La2О3 - 1,5.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 5.

Катализатор готовят аналогично примеру 1, но добавляют оксид кальция и меняют соотношение компонентов.

Состав полученного катализатора следующий, мас.%: Fe2О3 - 58,9; К2O - 10,0; MgO - 1,0; СаО-1,0; МоО3 - 2,0; СеО2 - 15,0; портландцемент - 12,0; La2О3 - 0,1.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 6.

Катализатор готовят аналогично примеру 1, но меняют соотношение компонентов.

Состав полученного катализатора следующий, мас.%: Fe2О3 - 66,0; К2О - 14,0; MgO - 2,0; МоО3 - 6,0; СеО2 - 2,0; портландцемент - 3,0; La2О3 - 7,0.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 7.

Катализатор готовят аналогично примеру 3, но меняют соотношение компонентов.

Состав полученного катализатора следующий, мас.%: Fe2О3 - 69,0; КаО - 12,5; MgO - 3,0; МоО3 - 2,2; СеО2 - 5,5; портландцемент - 7,0; La2О3 - 0,70; Nd2О3 - 0,10.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 8.

Катализатор готовят аналогично примеру 1, но в качестве соединения калия также используют предварительно приготовленный полиферрит калия.

Получают катализатор состава, мас.%: Fe2О3 - 65,99; К2О - 14,5; полиферрит калия (в расчете на К2O) - 1,5; MgO - 5,0; МоО3 - 1,0; СеО2 - 4,0; портландцемент - 8,0; La2О3 - 0,01.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 9.

Катализатор готовят аналогично примеру 1, но на стадии смешения сухих компонентов дополнительно вводят расчетное количество оксида циркония, оксида олова и оксида вольфрама.

Состав полученного катализатора следующий, мас.%: Fe2О3 - 66,5; К2О - 16,0; MgO - 2,0; МоО3 - 1,0; СеО2 - 4,0; портландцемент - 6,0; La2О3 - 1,5; ZrO2 - 1,0; SnO2 - 1,0; WO3 - 1,0.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 10.

Катализатор готовят аналогично примеру 9, но меняют соотношение компонентов. Состав полученного катализатора следующий, мас.%: Fe2О3 - 69,47; К2О - 16,0; MgO - 2,0; МоО3 - 1,0; СеО2 - 4,0; портландцемент - 6,0; La2О3 - 1,5; ZrO2 - 0,01; SnO2 - 0,01; WO3 - 0,01.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 11.

Катализатор готовят аналогично примеру 9, но меняют соотношение компонентов.

Состав полученного катализатора следующий, мас.%: Fe2О5 - 69,48; К2О - 12,0; MgO -2,5; МоО3 - 2,0; CeO2 - 5,0; портландцемент - 6,0; La2О3 - 1,5; ZrO2 - 1,0; SnO2 - 0,5; WO3 - 0,02.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 12.

Катализатор готовят аналогично примеру 1, но формуют в трехлепестковые гранулы с d1=3,0 мм; d2=1,9 мм (фиг.1). Катализатор испытывают в реакции дегидрирования этилбензола при условиях, описанных в примере 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 13.

Катализатор готовят аналогично примеру 1, но формуют в пятилепестковые гранулы d1=3,1 мм; d2=1,6 мм (фиг.2). Катализатор испытывают в реакции дегидрирования этилбензола при условиях, описанных в примере 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 14.

Катализатор готовят аналогично примеру 4, но испытывают в реакции дегидрирования изопропилбензола в альфа-метилстирол при температуре 560±20°С, скорости подачи жидкого изопропилбензола 0,5-1,5 л/л катализатора в час и массовом разбавлении сырья водяным паром 1:3. Данные по испытаниям приведены в таблице 1.

Пример 15.

Катализатор готовят аналогично примеру 11, но испытывают в реакции дегидрирования изопропилбензола в альфа-метилстирол при условиях, описанных в примере 14. Данные по испытаниям катализатора приведены в таблице 1.

Пример 16.

Катализатор готовят аналогично примеру 12, но испытывают в реакции дегидрирования изопропилбензола в альфа-метилстирол при условиях, описанных в примере 14. Данные по испытаниям катализатора приведены в таблице 1.

Пример 17.

Катализатор готовят аналогично примеру 4.

Для оценки срока службы катализатора применяют метод искусственного старения, заключающийся в том, что образец катализатора подвергают термической обработке при температуре 800°С в течение 3 часов. Образец катализатора испытывают как до термической обработки, так и после нее в реакции дегидрирования этилбензола при условиях, описанных в примере 1.

Данные испытаний приведены в таблице 2.

Пример 18.

Катализатор готовят аналогично примеру 8.

Катализатор подвергают искусственному старению и испытывают аналогично примеру 17.

Данные по испытаниям катализатора приведены в таблице 2.

Пример 19.

Катализатор готовят аналогично примеру 10.

Катализатор подвергают искусственному старению и испытывают аналогично примеру 17.

Данные по испытаниям катализатора приведены в таблице 2.

Пример 20.

Для сравнения готовится образец катализатора по прототипу: расчетное количество сухих компонентов катализатора: оксид железа (α-Fe2О3), оксид молибдена, оксид церия, оксид магния, оксид вольфрама, портландцемент смешивают в течение 1 часа. Добавляют водный раствор карбоната калия. Катализаторную массу перемешивают в течение 1,5 часа до получения однородной массы, затем формуют экструзией в цилиндрические гранулы диаметром 3,0 мм, сушат при температуре 120°С и прокаливают при 650°С в течение 3 часов.

Получают катализатор состава, мас.%: Fe2О3 - 64,5; К2О - 12,0; MgO - 6,0; СеО2 - 6,0; МоО3 - 1,5; WO3 - 1,0; CaO - 3,0; портландцемент - 6,0.

Катализатор подвергают искусственному старению и испытывают аналогично примеру 17.

Данные по испытаниям катализатора приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2361667C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ, АЛКИЛПИРИДИНОВЫХ И ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2018 |

|

RU2664124C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2187364C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1994 |

|

RU2076778C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2325229C1 |

| Катализатор для дегидрирования алкилароматических углеводородов | 1989 |

|

SU1631795A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2302293C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2509604C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2266889C1 |

| КАТАЛИЗАТОР ПАРОВОГО РИФОРМИНГА УГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА C-C И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2462306C1 |

Описывается катализатор для дегидрирования алкилароматических углеводородов следующего состава, мас.%: соединения калия (в пересчете на оксид калия) 8,0-25,0; соединения магния и/или соединения кальция (в пересчете на оксид магния и/или оксид кальция) 0,2-7,0; оксид молибдена 0,7-7,0; оксид церия 1,0-15,0; портландцемент 0,5-12,0; оксид лантана и/или оксид неодима 0,01-7,0; оксид железа остальное. Техническим результатом является повышение активности, селективности катализатора, а также термической стабильности, что увеличивает срок службы катализатора. 4 з.п. ф-лы, 2 табл., 2 ил.

| DE 3442636, 12.12.1986 | |||

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2187364C2 |

| Токарный кулачковый автомат для нарезания торцовой резьбы | 1981 |

|

SU994170A1 |

| US 5510552 A, 23.04.1996. | |||

Авторы

Даты

2006-10-20—Публикация

2005-04-15—Подача