Область применения

Предлагаемое устройство позволяет получить очень малые (нано-размеров) заряженные капли жидкости. Такие капли могут использоваться в различных устройствах бытового и промышленного назначения, и в частности, для очистки приточного воздуха.

Уровень техники

Очень малые заряженные капли жидкости оказываются полезной средой для целого ряда приложений, включая устройства для нанесения покрытий и улавливания грязи в воздухе. Использование нано-капель обеспечивает целый ряд преимуществ. Так, например, большое число нано-капель может быть получено из малого объема жидкости, в результате может быть уменьшен расход жидкостей в различных устройствах. Нано-капли обеспечивают также большую площадь поверхности распыляемого вспомогательного вещества и его эффективный перенос, например, при распылении ароматизатора воздуха. Нано-капли легко подхватываются потоком воздуха и долго остаются взвешенными в нем, в то время как большие капли быстро оседают на поверхностях воздуховодов. Данные преимущества относятся к целому спектру приложений, включая, но не ограничиваясь ими, очистку воздуха, распыление ароматизаторов, распыление активных веществ в полости рта и носа.

Очень малые капли жидкости различных размеров могут быть получены различными способами. Одним из применяемых в настоящее время способов получения малых капель является использование устройства с элементом выпуска жидкости, в котором вода прокачивается через форсунки с очень малыми отверстиями, в результате чего получаются очень малые капли воды. В патенте США 6656253 описаны устройства для очистки воздуха, в которых используется такая система распыления. Устройство позволяет получить распыленные полупроводящие заряженные капли воды, имеющие первую полярность, которые вводятся в поток воздуха. Грязь или прочие посторонние твердые частицы в воздухе электростатически притягиваются распыленными каплями и удерживаются ими.

Оказалось, однако, что такие форсунки часто перестают функционировать, из-за того, что они забиваются мельчайшими нерастворимыми осадками или иными примесями, содержащимися в жидкости. Если даже в жидкости совсем нет твердых частиц, повышенная вязкость жидкости также может препятствовать потоку жидкости через форсунки и формированию капель требуемого размера. Обеспечение достаточного перепада давления через все форсунки при большом их числе также технически достаточно трудно, как известно сведущим в данной области техники.

Один из альтернативных подходов к получению стабильной подачи очень малых заряженных частиц, позволяющий избежать проблемы забивающихся сопел, основан на принципе сухой ионизации. Сухая ионизация вообще позволяет обойтись без жидкости при получении заряженных частиц. Устройства, работающие по принципу сухой ионизации, широко применяются в настоящее время и как правило, содержат два электрода, один из которых находится под высоким напряжением, а второй имеет меньший электрический потенциал. Наличие разности потенциалов между электродами приводит к возникновению между ними электрического поля, в результате чего вокруг электрода под высоким напряжением образуется коронный разряд (гало). В точке формирования коронного разряда газ в пространстве между электродами расщепляется с образованием электронов или ионов, движущихся к электроду с меньшим напряжением. В устройствах для очистки воздуха, работающих по принципу сухой ионизации, расщепление газа между электродами, то есть воздуха, приводит к образованию озона, что по многим причинам (которых так много, что нет смысла из перечислять) крайне нежелательно.

Сущность изобретения

В настоящем изобретении предлагается устройство, в котором используется проводящая или полупроводящая жидкость, движущаяся вдоль твердой или полутвердой ворсинки, причем за счет приложения к жидкости высокого электрического потенциала, большего, чем электрический потенциал на втором электроде (противоэлектроде) образуется электрическое поле, напряженность которого достаточно высока для формирования струи малых и заряженных капель жидкости, образующихся на кончике ворсинки и под действием электрического поля движущихся к противоположному электроду. Электрический заряд или степень поляризации жидкости становятся настолько большими, что формирующиеся струи жидкости становятся неустойчивыми и распадаются на струи очень маленьких заряженных капель. Образующиеся таким образом малые капли становятся заряженными или поляризованными, отделяются от тонких струй и движутся к противоположному электроду вдоль линий электрического поля. Противоэлектрод содержит электрически проводящий или полупроводящий материал, или материал, который может поляризоваться (далее именуемый поляризующимся материалом), и может служить (или не служить) поверхностью-мишенью для капель жидкости. Такое устройство обеспечивает эффективный и надежный способ формирования капель жидкости, лишенный общеизвестных недостатков устройств, связанных с забиванием сопел.

Краткое описание чертежей

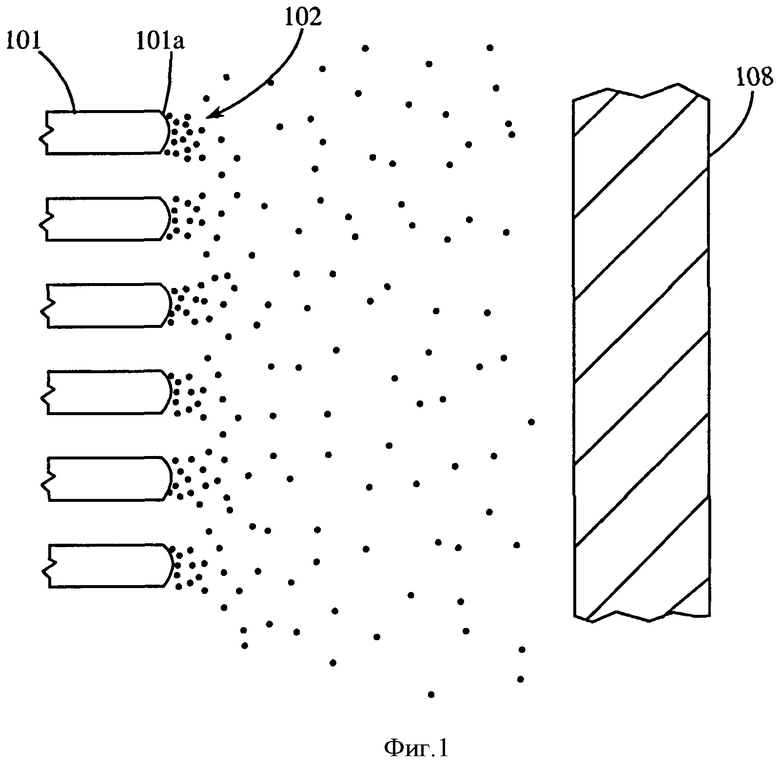

Фиг.1. Схематическое изображение устройства для заряжания жидкости.

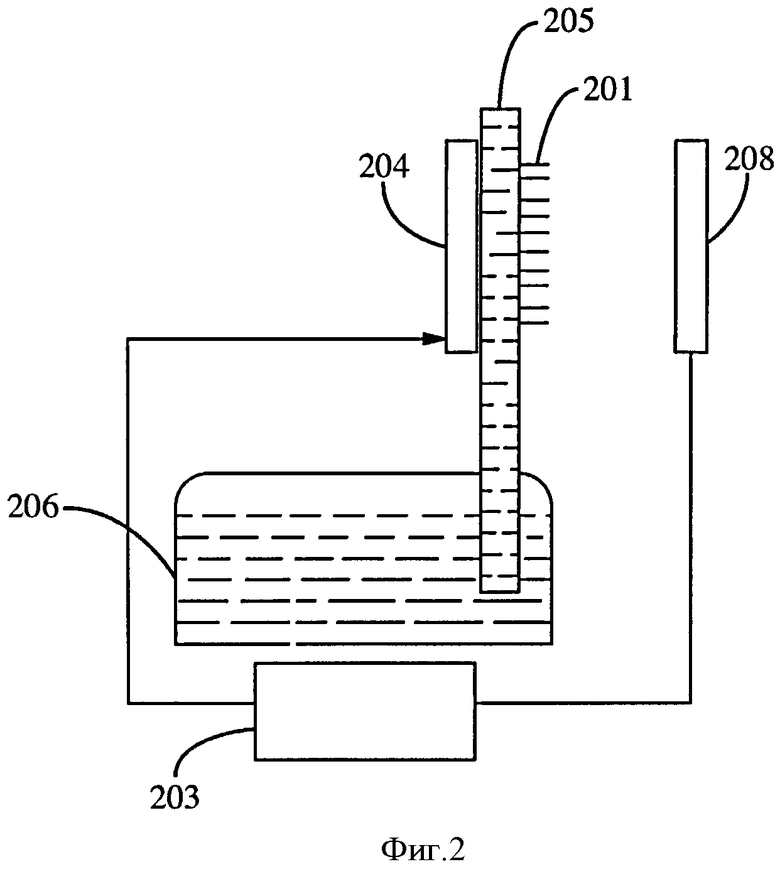

Фиг.2. Схематическое изображение устройства подачи жидкости.

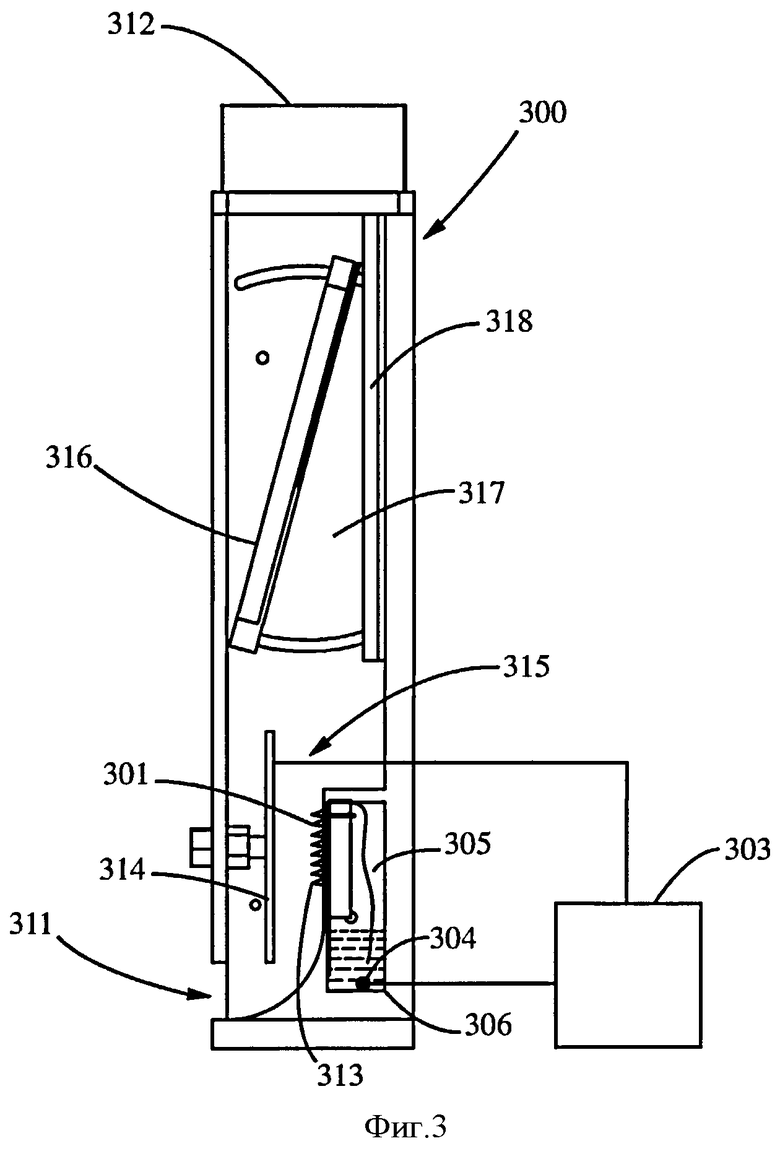

Фиг.3. Вид сбоку устройства для очистки воздуха.

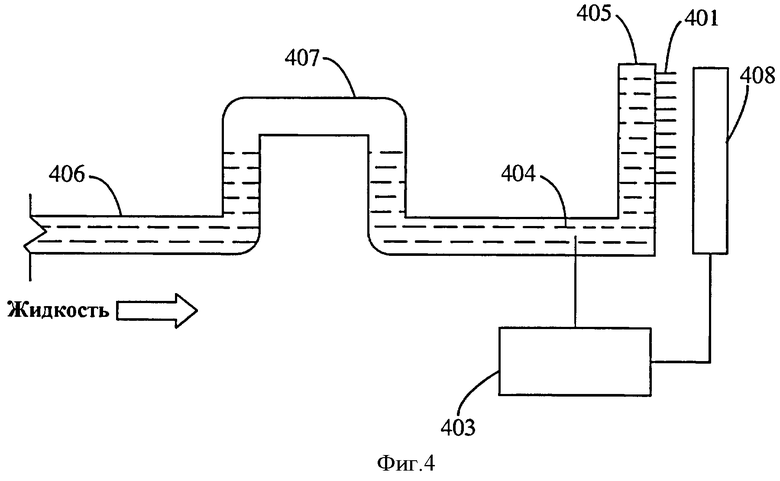

Фиг.4. Схематическое изображение контура подачи жидкости.

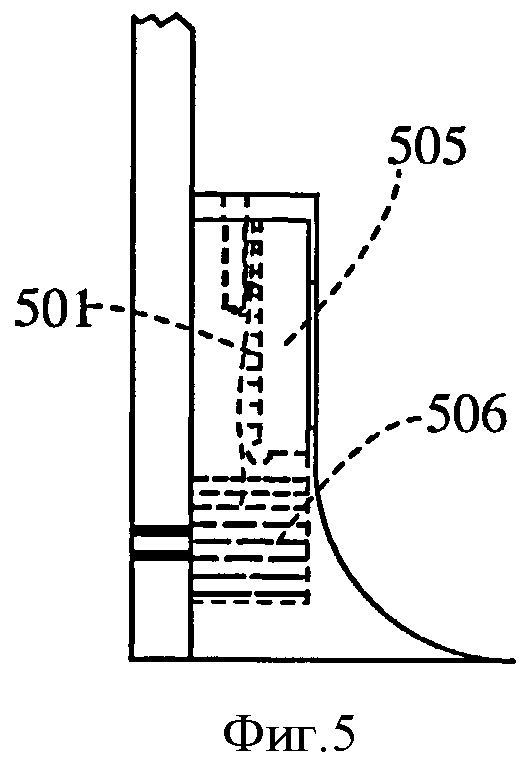

Фиг.5. Схематическое изображение элемента выпуска жидкости.

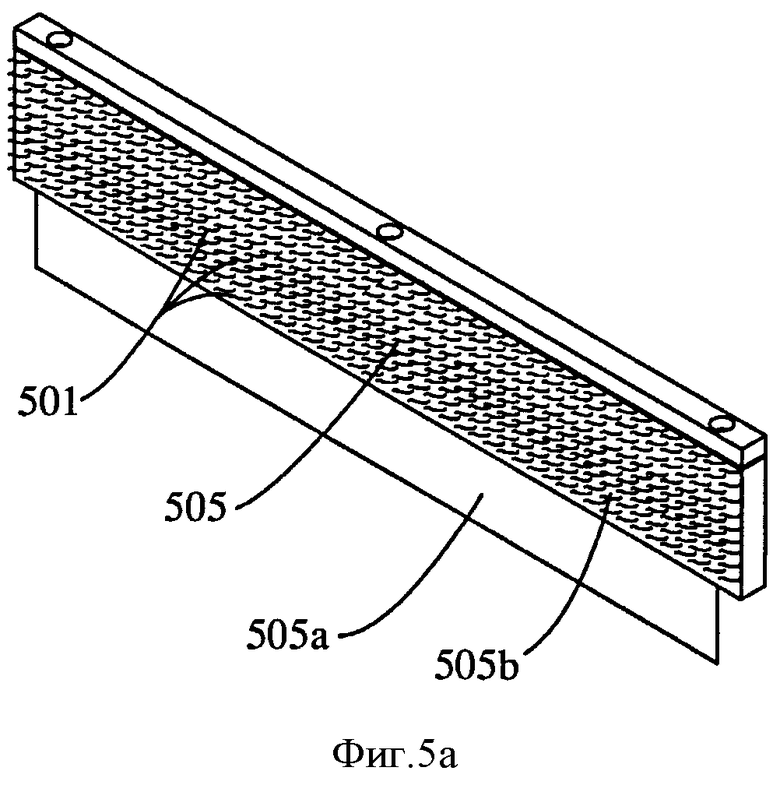

Фиг.5а. Аксонометрический вид основы.

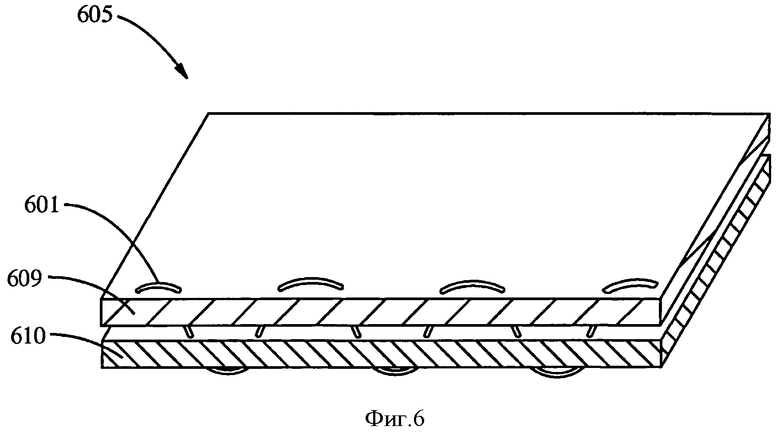

Фиг.6. Сечение основы.

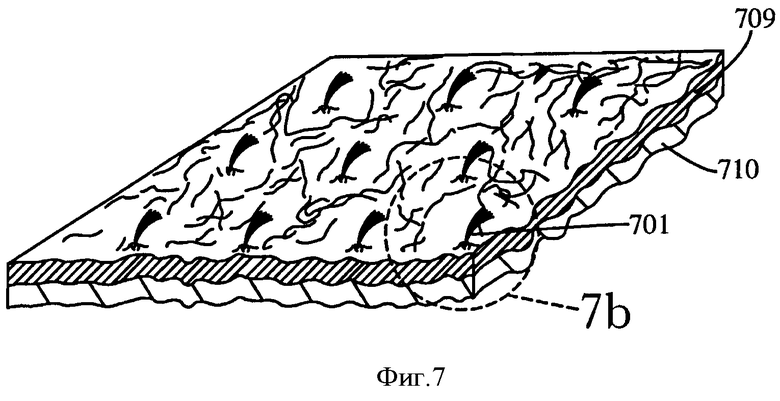

Фиг.7. Аксонометрический вид основы.

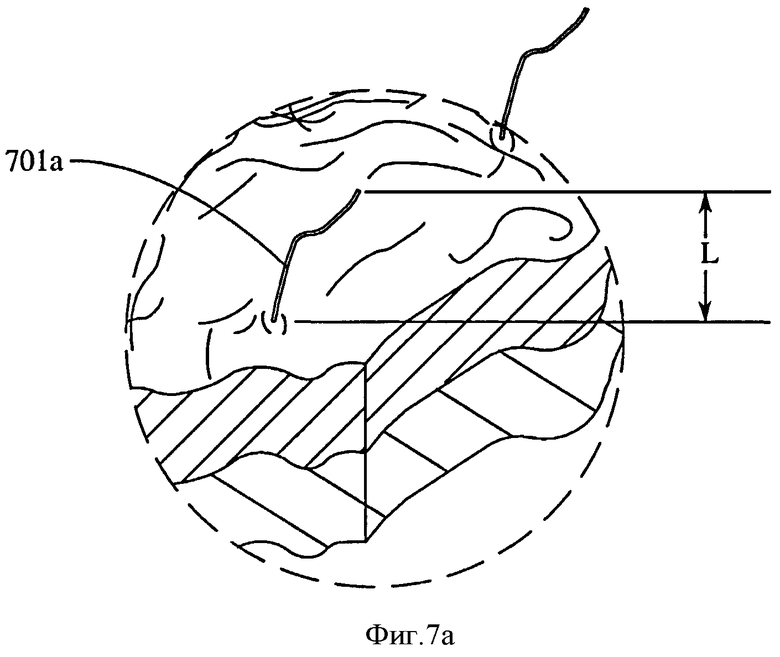

Фиг.7а. Первое сечение основы.

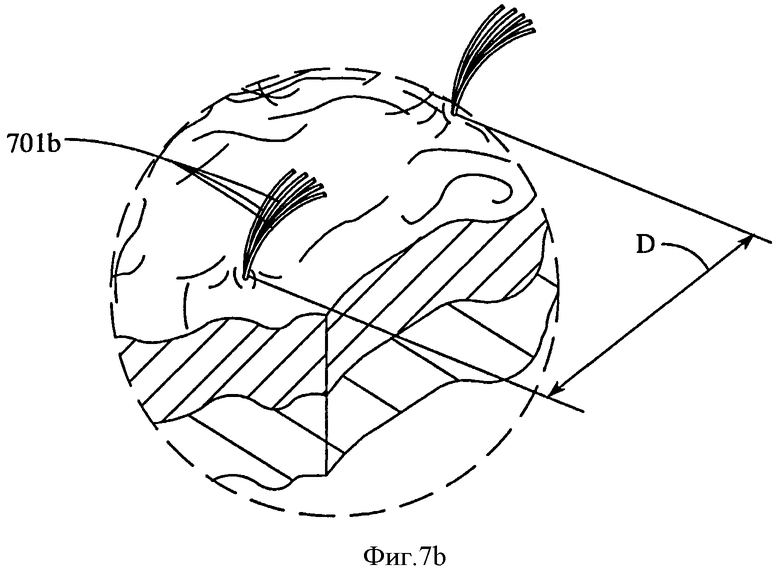

Фиг.7b. Второе сечение основы.

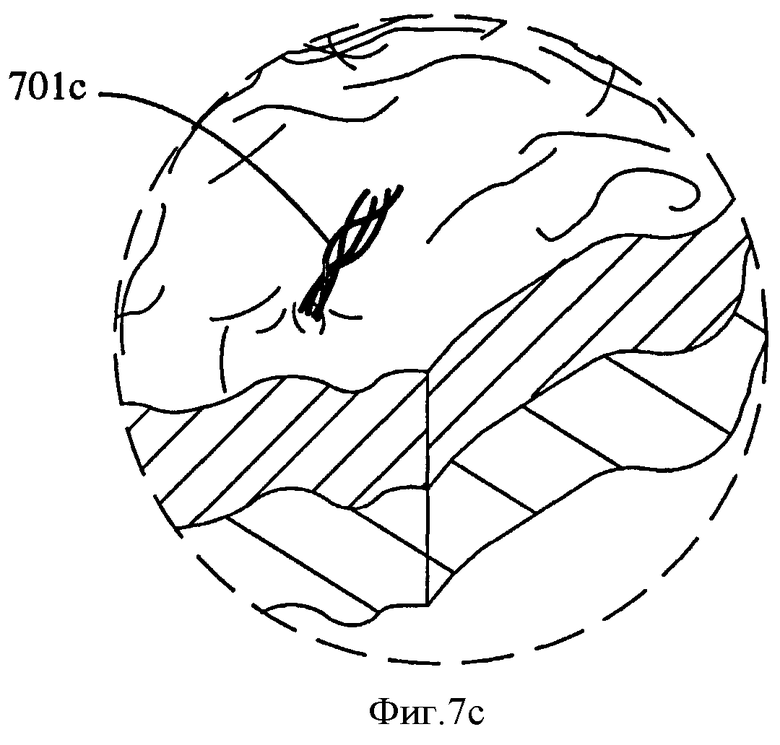

Фиг.7с. Третье сечение основы.

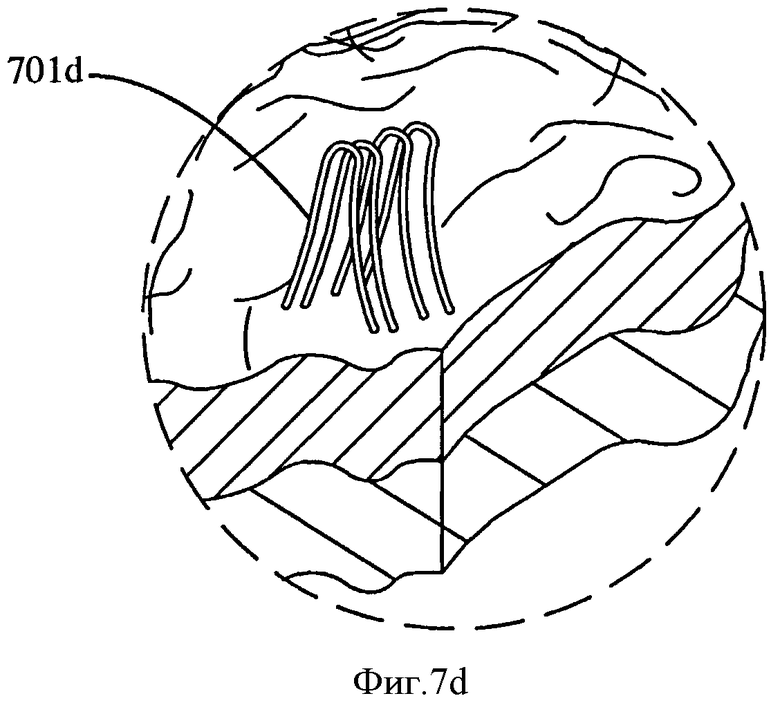

Фиг.7d. Четвертое сечение основы.

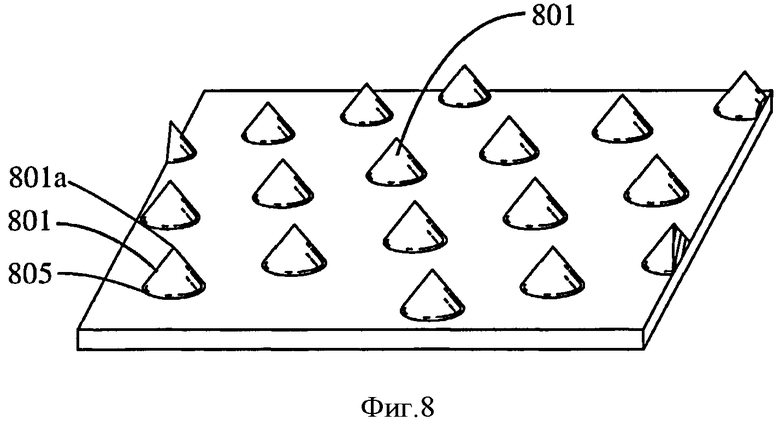

Фиг.8. Аксонометрический вид основы.

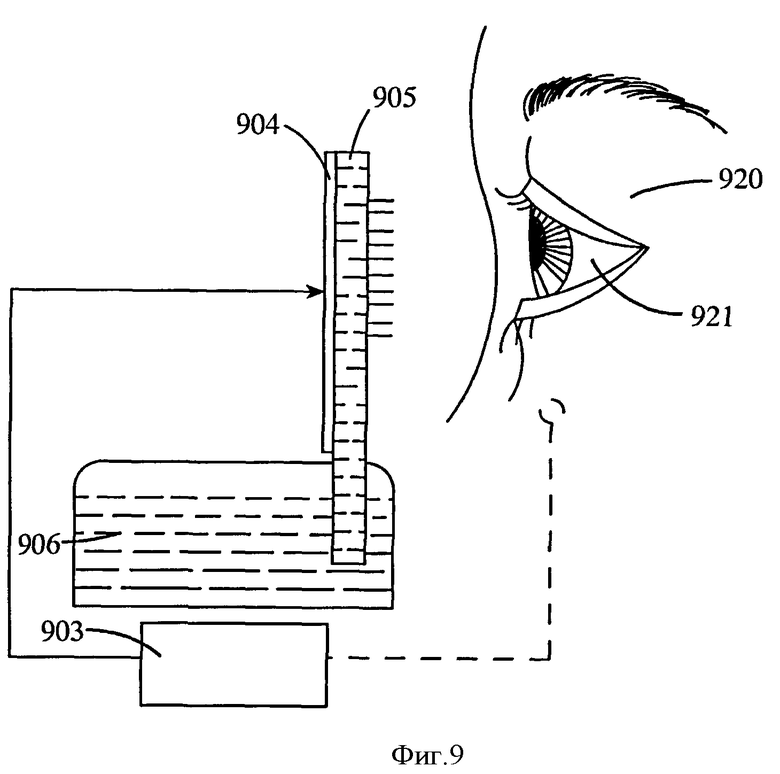

Фиг.9. Схема устройства для обработки глаз.

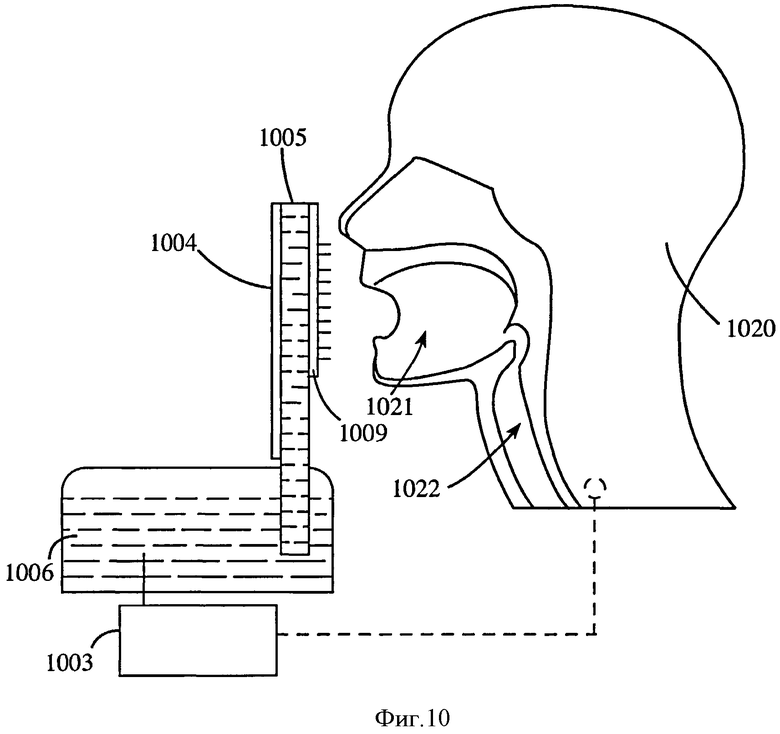

Фиг.10. Схема устройства для обработки носа.

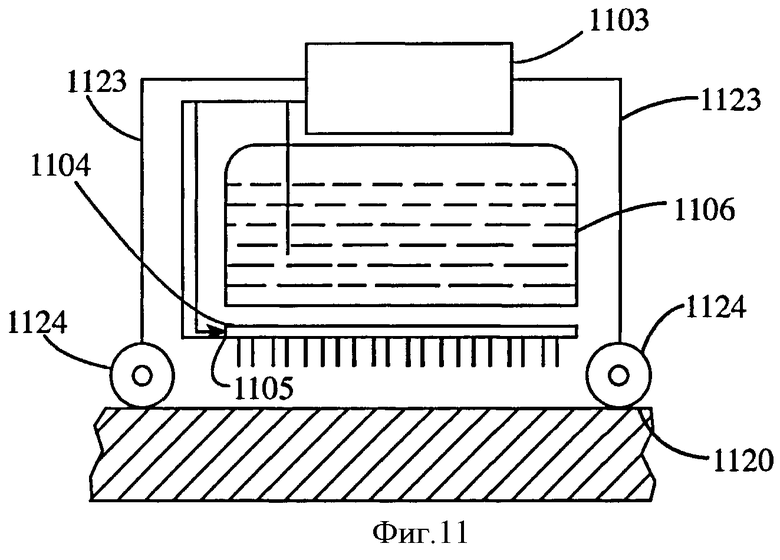

Фиг.11. Схема устройства для обработки твердой поверхности.

Подробное описание изобретения

В настоящем изобретении предлагается устройство для формирования очень малого размера, заряженных капель жидкости. Капли могут быть положительно или отрицательно заряжены, в зависимости от их назначения. Устройство содержит резервуар для жидкости, средство для электрического заряжания жидкости и элемент выпуска жидкости. Элемент выпуска жидкости дополнительно содержит основу, содержащую ворсинки, обеспечивающие перенос жидкости и способствующие формированию мелких капель жидкости. Находясь в связи по текучей среде с основой, жидкость движется к точке ворсинки, в которой, если средство заряжания включено, происходит электрическое заряжание жидкости. В данной точке, расположенной вблизи конца ворсинки, напряженность электрического поля максимальна. На отрезке между кончиком ворсинки и точкой, в которой напряженность электрического поля минимальна, жидкость распадается па очень малые капли, движущиеся от кончика ворсинки к точкам низкого потенциала электрического поля, включая поверхности-мишени. Устройство в соответствии с настоящим изобретением может быть выполнено в виде различных воплощений, предназначенных для различных целей, включая различные приложения, связанные с обработкой поверхностей и очисткой воздуха.

А. Электрически заряжаемые жидкости

Электрически заряжаемыми жидкостями в соответствии с настоящим изобретением могут быть любые жидкости или смеси жидкостей, которые могут получать и сохранять электростатический заряд, и из которых может быть сформирован поток очень малых капель. Жидкость должна обладать физическими свойствами, которые позволяют распылять ее при тех или иных заданных условиях. Способность жидкости распыляться под действием лишь электрического зависит от определенных физических свойств жидкости, которые определяют также размер капель и поток жидкости через основу и далее к кончиками ворсинок. Такими физическими свойствами являются в первую очередь свойства, характеризующие ее совместимость с ворсинками и, при определенных видах конструкции устройства, с основой. Такие физические свойства могут включать, не ограничиваясь ими, вязкость, плотность, удельное электрическое сопротивление, поверхностное натяжение, диэлектрическую постоянную, температуру воспламенения, температуру кипения или давление насыщенного пара. Величина потока жидкости (или требующийся расход) между жидкостью, выходящей из слоя основы, обеспечивающего перенос жидкости (далее переносящий жидкость слой), и кончиками ворсинок должна быть достаточной для формирования устойчивой струи очень малых и заряженных капель жидкости, идущих от кончиков ворсинок и к противоэлектроду. Минимальное значение величины потока жидкости должно составлять по меньшей мере примерно 1 нано-мл жидкости в час.

Способность жидкости получать и сохранять электрический заряд зависит от ряда ее свойств. Основным таким свойством является проводимость жидкости. Так, например, если жидкость является электроизолирующей, то есть имеющей низкую проводимость и соответственно высокое удельное сопротивление, большее 1000 МОм·см, то время, требующееся для сообщения жидкости электрического заряда, будет слишком большим, и использование ее для целей настоящего изобретения не будет эффективным. С другой стороны, если жидкость является слишком проводящей, ее заряд будет очень быстро диссипировать, и расщепления жидкости, выходящей из элемента выпуска, на капли не будет происходить. Поэтому электрически заряжаемая жидкость в соответствии с настоящим изобретением должна иметь удельное сопротивление от примерно 1 кОм·см до примерно 1000 МОм·см, предпочтительно от примерно 100 кОм·см до примерно 500 МОм·см по результатам измерений с помощью стандартных измерителей проводимости типа стендового прибора WTW® InoLab Cond 7300, предлагаемого Cole Parmer, Inc. (Верной Хиллз, штат Иллинойс, США). В таких приборах для измерения проводимости обычно используется электрохимическая ячейка шириной 1 см. Очень чистая вода, находящаяся в равновесии с воздухом, имеет удельное сопротивление 106 Ом·см (1 МОм·см), что соответствует значению проводимости 1 См/см).

Вторым физическим свойством жидкости, определяющим ее способность разбиваться на малые капли, является вязкость. Жидкость, с одной стороны, должна обладать некоторой вязкостью, которая позволяет ей двигаться под действием капиллярных сил к от источника жидкости к точкам ворсинок, в которых под действием высокой напряженности электрического поля индуцируется распад жидкости на малые капли (далее такие места ворсинок именуются «кончиками ворсинок»). На фиг.1 схематически показано, как заряжаемая жидкость движется вдоль ворсинок 101 к их кончиками 101а, где под действием разности потенциалов между заряжаемой жидкостью и противоэлектродом 108 происходит образование малых капель 102 жидкости. Наличие у жидкости достаточной вязкости особенно важно при отсутствии в устройстве электромеханических средств для подачи жидкости к кончикам ворсинок. С другой стороны, даже если в устройстве имеются электродинамические средства для подачи жидкости, при слишком высокой вязкости жидкости силы межмолекулярного взаимодействия начинают препятствовать распаду жидкости на мелкие капли, и жидкость будет вытягиваться в «струны», подобно процессу вытяжения синтетических волокон, (такой процесс, называемый «электровытяжением», используется, например, для получения волокон с капиллярными каналами, и описан, например, в патенте США 6251322 (Phillips с соавторами). Для целей настоящего изобретения вязкость жидкости должна составлять менее 1000 сСт, и предпочтительно - менее 50 сСт по результатам измерений с помощью вискозиметра типа Brookfield RVDV-IP и в соответствии с инструкциями производителя.

Кроме того, что жидкость должна обладать указанными выше физическими параметрами, она должна соответствовать общему назначению того или иного приложения, и в таком случае использование жидкости в форме малых заряженных капель обеспечивает максимальную функциональность данного приложения. Так, например, деионизованная вода может использоваться в качестве электрически заряжаемой жидкости в приложениях, связанных с увлажнением воздуха или различных объектов, например, влаголюбивых растений или роговых слоев тканей животных или человека. Указанные выше свойства жидкости может быть усилены за счет добавления к ней различных материалов, при условии, что они не препятствуют образованию капель.

В соответствии с п.1 формулы изобретения, используется жидкость вязкостью менее 1000 сСт, выбираемая из группы, состоящей из жидкостей на водной основе и жидкостей на масляной основе, причем конкретный выбор жидкости производится в зависимости от ее совместимостью с материалом элемента выпуска жидкости, так чтобы обеспечивалась подача достаточного объема жидкости к кончикам ворсинок для формирования распыленной струи. Так, например, жидкость на масляной основе характеризуется наличием молекулярного притяжения к гидрофобному материалу, такого, как, например, необработанное нетканое полотно из полипропиленовых волокон или пористая среда с углеродным напылением. Поэтому такие материалы являются совместимыми с жидкостями на масляной основе и могут использоваться для переноса таких жидкостей. Электрически заряжаемые жидкости на масляной основе являются не смешиваемыми с водой и не растворяются в воде.

Жидкости на водной основе смачивают гидрофильные материалы, такие, как целлюлоза, стекло или хлопок. Кроме того, на эффективность переноса жидкости влияет коэффициент поверхностного натяжения жидкости и угол ее контакта с пористой средой. И хотя на самом деле жидкости на водной основе могут смачивать некоторые типы гидрофобных материалов и проходить через них, равно как и жидкости на масляной основе могут проходить через многие гидрофильные материалы, но количество жидкости, проходящей к месту ее распыления, то есть к кончикам ворсинок, будет в этих случаях недостаточным, поэтому выбор жидкости и материала переноса должен производиться с учетом их достаточной совместимости. Поэтому с гидрофильными материалами используются жидкости на водной основе, то есть смешиваемые с водой и растворимые в воде. Жидкости, которые могут быть использованы в соответствии с настоящим изобретением, представляют широкий спектр жидкостей от жидкостей на водной основе до гидрофобных, нелетучих масел, примеры которых описаны в патентах США 6607586; 6656253 и 6607579. Подходящие для использования в соответствии с настоящим изобретением жидкости содержат ньютоновы и не-ньютоновы жидкости. Вода, будучи полярной жидкостью, является подходящей средой для многих приложений, сама по себе или как основа для растворов, дисперсий и эмульсий, содержащих материалы, выбираемые из группы, состоящей из солей, особенно образующих изотонические солевые растворы, биологически активные материалы, включая вещества с антимикробным действием, отбеливатели, катализаторы, амин- и альдегид-выводящие активные вещества, примеры которых описаны в патентных заявках США 2005-0124512 А1 и 2008-0249490 А1. Кроме того, такие дополнительные материалы могут включать ароматическое сырье, парфюмерные композиции, поверхностно-активные вещества, воски, масла, полимеры, лекарственные средства, в том числе биологически доступные, отпускаемые без рецепта или по рецепту, противокашлевые, противоотечные средства, анальгетики, витамины, прочие лекарственные вещества и смеси местного действия, красители, косметические красители, очистители рогового слоя кожи, эксфолианты, вещества, обладающие гигиеническим, кондиционирующим, стилистическим, тонирующим и увлажняющим действием.

Композиции на неводной основе, под которыми понимаются растворы, содержащие менее 50% воды, также могут использоваться в качестве жидкостей в соответствии с настоящим изобретением, и также могут использоваться в различных формах, включая эмульсии и дисперсии. Такие растворы включают, не ограничиваясь ими: распыляемые воски, парфюмерные составы, косметические полимеры, покрытия для ногтей и им подобные вещества. Могут также использоваться водно-силиконовые эмульсии для нанесения защитных или декоративных покрытий, например, сильно блестящих, на бытовые поверхности, ткани, элементы интерьера автомобилей, предметы одежды, кожу и волосы. В соответствии с настоящим изобретением могут также использоваться полимеры для получения полимерных пленок низкой поверхностной плотности, например, входящие в состав легко отделяемых адгезивных покрытий и средств для укладки волос. Отношение количеств воды и масляных компонентов в таких составах может влиять на напряжение, требующееся для разбивки жидкости на капли, скорости течения химических реакций, происходящих в жидкости под воздействием высокого напряжения, характеристики дисперсии образующихся частиц и размер капель.

В. Средства для электрического заряжания жидкости

Заряжание жидкости может проводиться с помощью любого традиционно используемого источника электрической энергии, например, от электрической сети или от батарей. Сведущим в данной области техники будет очевидно, что напряжение, непосредственно снимаемое с данных источников, должно быть преобразовано в высокое напряжение, подходящее для процессов электрического распыления, как описано в патентах США 6656253; 6607586; 6607579 и 7360724 (держателями всех патентов является Procter & Gamble). Высокое напряжение может быть получено с применением обычных трансформаторов, преобразующих входное напряжение в напряжение, требуемое для электрического распыления. Так, например, широкий спектр источников высокого напряжения, подходящих для использования в соответствии с настоящим изобретением, предлагается ЕМСО High Voltage Corporation (Суттер Крик, штат Калифорния, США).

На фиг.2 изображено одно из устройств заряжания жидкости, которое может использоваться в соответствии с настоящим изобретением. Источник 203 напряжения постоянного тока связан с заряжающим электродом в виде пластины 204, расположенной достаточно близко к основе 205, чтобы заряжать жидкость, подаваемую из резервуара 206 и насыщающую основу 205 элемента выпуска жидкости. На фиг.2 такая близость отображена фактически в виде прямого контакта поверхности заряжающего электрода 204 и основы 205 блока выпуска жидкости. На фиг.3 изображено устройство для очистки воздуха (подробно описано ниже в Примере 1), в котором заряжающий электрод 304 прикреплен к резервуару 306 жидкости и находится в непосредственном контакте с жидкостью. Подобным образом, в устройствах, изображенных на фиг.9 и 10, заряжающие электроды также находятся в непосредственном контакте с жидкостью в резервуарах. Альтернативное решение изображено на фиг.11, в котором средство заряжания жидкости подключено и к электроду в резервуаре 1106 для жидкости, и к медной пластине 1104, расположенной сзади основы 1105, в непосредственной близости к ней. Еще одно воплощение изображено на фиг.4, в котором жидкость поступает самотеком из резервуара по трубопроводу 406. Заряжающий электрод 404 размещен в потоке жидкости. В данном воплощении заряжание жидкости происходит после изолирующего затвора 407, предназначенного для предотвращения переноса электрического заряда, то есть электрического тока, в источник, из которого поступает жидкость (например, водопровод).

Сведущим в данной области техники будет очевидно, что жидкость должна находиться в контакте с электродом высокого напряжения. Под высоким напряжением обычно понимается напряжение, превышающее 500 В. Находящийся под высоким напряжением электрод в целом может содержать любой подходящий материал, совместимый с жидкостью и включающий, не ограничиваясь ими, металлы, графит, проводящие пластмассы, угленаполненные пластмассы и их сочетания. Электрод может быть размещен в непосредственной близости к основе/ворсинкам, как показано на фиг.2, или немного дальше от них, как показано на фиг.4. И хотя в целом не обязательно, чтобы электрод был расположен очень близко к основе/ворсинкам, такое близкое их расположение уменьшает потери электрического напряжения, связанные с наличием электрического сопротивления жидкости.

С. Элемент выпуска жидкости

Как показано на фиг.5, элемент выпуска жидкости содержит основу 505 и матрицу прикрепленных к ней и расположенных на одинаковом расстоянии друг от друга ворсинок 501, вдоль которых распространяется жидкость под действием капиллярных сил. Под термином «прикрепленные» подразумевается, что ворсинки закреплены за основу и являются протяженными в направлении, противоположном от точки их крепления. Закрепление ворсинок может быть выполнено различными способами, включая, но не ограничиваясь ими, выполнение их структурно целыми с основой, вплетение в основу, ультразвуковую сварку, сплавление и приклеивание. На фиг.6 изображено воплощение, в котором ворсинки 601 являются вотканными в основу 605 и проходящими через всю основу 605. Ворсинки 601 могут быть обрезаны до одинаковой длины, образуя свободные концы по одну сторону основы 605.

Материалы и конструкции слоев основы, обеспечивающих перенос жидкости, а также ворсинок, выбираются так, чтобы они обеспечивали перенос жидкости за счет капиллярных сил к кончикам ворсинок. Как показано на фиг.1, кончик 101а ворсинки определяется как точка ворсинки, в которой заряженная жидкость имеет наивысший электрический потенциал относительно области низкого электрического потенциала или земли. На кончике ворсинки из электрически заряженной жидкости формируется струя очень малых капель 102 (при наличии области 108 низкого электрического потенциала или земли). Такой процесс называется «электростатическим заряжанием». сведущим в данной области техники будет также очевидно, что кончик ворсинки должен быть скругленным (или иметь иную криволинейную форму) для эффективного образования высокой напряженности электрического поля и формирования заряженных капель жидкости.

Конструкция основы должна быть такова, чтобы она не препятствовала капиллярному движению жидкости к кончикам ворсинок. Выбор материалов переносящего жидкость слоя основы в целом производится исходя из требования «совместимости» материала с заряжаемой жидкостью. Под термином «совместимость» подразумевается, что материал обеспечивает эффективный перенос жидкости. Более того, конструкция основы должна обеспечивать поддержание требуемых характеристик жидкости. Так, например, если жидкость является летучей и склонной к быстрому испарению, конструкция основы должна препятствовать быстрому испарению жидкости, и в то же время обеспечивать ее перенос. Это обычно достигается за счет использования многослойной основы, как показано на фиг.6. В изображенной конструкции слой 610 обеспечивает перенос жидкости под действием капиллярных сил к месту ее конечного назначения, то есть к кончикам ворсинок, а второй слой 609 (называемый «верхним слоем») обеспечивает пароизоляцию. При этом верхний слой, сам не переносящий жидкости, не должен препятствовать ее переносу, и должен поддерживать его в том смысле, чтобы препятствовать потерям жидкости за счет испарения, а также потерям электрического заряда за счет передачи его верхнему слою.

В иллюстративных целях основа 505 показана на фиг.5а в виде прямоугольного листа материала, который одним концом 505а может быть связан по текучей среде с резервуаром 506 жидкости, как показано на фиг.5. На фиг.5а показано, что один конец 505а основы расположен внутри резервуара 506. Противоположный ему конец 505b содержит матрицу из ворсинок 501. Как показано на фиг.5, при помещении жидкости в резервуар 506 она движется вдоль переносящего жидкость слоя основы 505. Верхний слой прикреплен снаружи по отношению к переносящему жидкость слою для минимизации испарения жидкости и потерь электрического заряда жидкости по мере ее продвижения к ворсинкам. Когда жидкость попадает на ворсинки 501, она движется вдоль данных ворсинок за счет капиллярных сил со стороны материала ворсинок, совместимого с жидкостью, и в конце концов жидкость попадает к кончикам ворсинок. На фиг.7 показано, что ворсинки 701 выступают через верхний слой 709 таким образом, что верхний слой 709 не препятствует переносу жидкости за счет капиллярных сил по всему переносящему жидкость слою 710 или вдоль ворсинок 701. сведущим в данной области техники понятно, что такое воплощение основы фактически представляет собой многослойную пленку.

Верхний слой описанной выше основы фактически может быть изготовлен из любого листового материала, с единственным условием, что он обладает достаточной структурной целостностью для формирования из него ламината, который будет описан ниже, и что он обладает значительно меньшей растяжимостью, чем слой, переносящий жидкости той же основы, так чтобы при растяжении волокон переносящего жидкость слоя основы (с целью вывести их из плоскости переносящего слоя через верхний слой и сформировать свободные концы на первой стороне верхнего слоя) верхний слой разрывался из-за низкой его растяжимости. В одном из воплощений верхний слой выполнен из полимерной пленки. Верхний слой может быть также тканым полотном, нетканым полотном, перфорированной полимерной пленкой, бумажным полотном (например, бумагой типа салфеток), пеной (например, листовым пенополиуретаном) и им подобным материалом. При таком способе изготовления основы ворсинки «протягивают» через верхний слой, и они остаются в таком положении за счет сил трения или иных способов крепления, таких, как например, с использованием адгезива, помещаемого в отверстия в верхнем слое; при этом однако, использование таких средств крепления не должно препятствовать переносу заряжаемой жидкости вдоль ворсинок. Способы изготовления верхних слоев хорошо известны сведущим в данной области техники и описаны, например, в патенте США 7410683.

В качестве альтернативы, переносящий жидкость слой может быть обработан таким образом, что одна, необработанная сторона основы будет обеспечивать перенос жидкости, а противоположная ей сторона будет поддерживать характеристики жидкости, движущейся вдоль необработанной стороны. Это избавляет от необходимости в верхнем слое, описанном выше. Возможные способы такой обработки включают обработку против испарения жидкости, обеспечение электрической изоляции или обработку против потери жидкостью электрического заряда. Такая поверхностная обработка одной из сторон основы может, например, проводиться таким материалом, как воск.

В контексте настоящего изобретения термин «ворсинка» означает удлиненное волокно/волоконце или группу волокон/волоконец, которые могут осуществлять перенос жидкости под действием капиллярных сил. Упомянутые выше основа и ворсинки могут содержать один и тот же материал, или материалы, значительно отличающиеся по своим физическим и/или химическим свойствам. Так, например, на фиг.7 показан случай, когда ворсинки 701 выполнены как структурно целые с переносящим жидкость слоем 710 основы. То есть, переносящий жидкость слой и структурно целые с ним ворсинки изготовлены из одного и того же материала.

Если используется жидкость на водной основе, материалы ворсинок и переносящего жидкость слоя основы выбираются из группы материалов, которые притягивают жидкости на водной основе, то есть являются смачиваемыми, или гидрофильными. Такие материалы включают материалы, выбираемые из группы, состоящей из целлюлозных материалов, полимеров-производных целлюлозы, включая регенерированную целлюлозу, бумагу, хлопок, вискозу и их сочетания. Если используется жидкость на масляной основе, материалы для ворсинок и основы выбираются из группы материалов, которые являются смачиваемыми для масел, то есть водоотталкивающими, или гидрофобными/липофильными. Такие материалы в основном включают синтетические волокна, хорошо известные сведущим в данной области техники. Примеры таких синтетических волокон описаны в патенте США 7410983 (выдан 12 августа 2008 года) и патентной заявке США 2009/0289343, опубликованной 21 декабря 2009 года.

Синтетические волокна, как правило, изготавливаются из полимеров. Полимеры, используемые для производства из них синтетических волокон, хорошо известны сведущим в данной области техники и включают гомополимеры и сополимеры, изготовленные из множества различных мономеров. Ворсинки могут быть также сделаны из одного вида полимера или из смесей полимеров. Ворсинки могут также дополнительно включать любые традиционно используемые добавки, при условии, что они являются безопасными и эффективными с точки зрения их назначения и назначения волокнистого полотна, включая, но не ограничиваясь ими, поверхностно-активные вещества. Конкретные примеры полимеров, из которых могут быть изготовлены ворсинки, включают, не ограничиваясь ими, полимеры, выбираемые из группы, состоящей из полиолефинов, включая полипропилен, полиэтилен и поли-4-метилпентен, полиамиды, включая Nylon®, полимеры-производные целлюлозы, включая регенерированную целлюлозу, бумагу, хлопок, вискозу, полиэфиры, включая полиэтилен-терефталат, а также сочетания и/или смеси всех упомянутых полимеров.

В любом случае, ворсинки и переносящий жидкость слой основы элемента выпуска жидкости должны быть совместимы с используемой жидкостью. Одной из рекомендаций по подбору подходящих материалов является следующая: поверхностная энергия материалов должна соответствовать поверхностному натяжению жидкости. Сведущим в данной области техники известно, что удобным методом оценки соответствия поверхностной энергии материалов поверхностному натяжению жидкости является измерение угла их контакта. Так, жидкость и материал считаются соответствующими друг другу, если угол статического контакта между ними составляет менее 30°, предпочтительно - менее 20°, и более предпочтительно - менее 15°. Угол статического контакта может быть определен с помощью прибора Kruss DSA 100 производства Kruss USA (Назарет, штат Пеннсильвания, США).

На фиг.7 показан общий вид фрагмента матрицы из ворсинок, а на фиг.7a-7d показаны различные ее воплощения. Ворсинки могут представлять собой отдельные нити или волокна 701а (фиг.7а), группы или пучки независимых друг от друга волокон 701b (фиг.7b), группы некоторым образом скрепленных друг с другом волокон 701с (фиг.7с) или петли из одиночных и/или множественных волокон 701d (фиг.7d). Ворсинки могут содержать от примерно 1 до примерно 50, от примерно 3 до примерно 30, или от примерно 5 до примерно 20 различимых друг от друга нитей или волокон.

На фиг.7b показано, что ворсинки 701b пространственно разнесены друг от друга на одинаковое расстояние "D", для предотвращения таких проблем, как образование электрической дуги и/или нейтрализация электрического поля между ними. Расстояние D может составлять от примерно 1,0 мм до примерно 100,0 мм, от примерно 1,0 мм до примерно 35,0 мм, от примерно 3,0 мм до примерно 15,0 мм и наконец, от примерно 4,0 мм до примерно 5,0 мм. Как показано на фиг.7а, ворсинки 701а имеют длину "L", измеренную как расстояние от плоской поверхности основы 705 до кончиков ворсинок 701а. Величина L, как правило, составляет от примерно 0.50 мм до примерно 10,00 мм, и в каждом конкретном случае зависит от типа используемой жидкости и напряженности электрического поля.

Длина (L) ворсинок должна составлять от примерно 1 мм до примерно 10 мм, от примерно 1 мм до примерно 5 мм, или от примерно 2 мм до примерно 4 мм, чтобы можно было получить достаточную напряженность электрического поля. Важно отметить, что если используется матрица из ворсинок, то все они должны иметь примерно одинаковую длину L. Одним из способов достижения этого является обрезка ворсинок до одинаковой длины после их формирования или приклеивания к основе.

Ворсинки заставляют электрически заряжаемую жидкость двигаться вдоль их длины L под действием капиллярных сил. В конечном итоге жидкость достигает кончиков ворсинок, где происходит ее заряжание, а затем под воздействием электрического поля из жидкости образуются несущие электростатический заряд капли размером от примерно 1,0 нм до примерно 5000 нм, от примерно 5,00 нм до примерно 500,00 нм, или от примерно 10,00 нм до примерно 100,00 нм. В переносящем жидкость слое должны в достаточном количестве вырабатываться капиллярные силы, чтобы ворсинка (ворсинки) элемента выпуска жидкости были насыщены жидкостью в количестве, достаточном для ее электростатического распыления. Подобным образом, достаточное количество капиллярных сил необходимо для извлечения жидкости из ее источника и ее подачи к кончикам ворсинок для поддержания электростатического распыления жидкости. Если возможности капиллярного переноса исчерпаны, для стимуляции дополнительного переноса жидкости может быть приложено электрическое напряжения, под действием которого жидкость будет дополнительно притягиваться к заземляющей поверхности. Такое дополнительное притяжение жидкости к заземляющей поверхности в сущности трудно отличить от переноса под действием капиллярных сил.

Число ворсинок на единицу площади основы может составлять от 1 ворсинки на квадратный сантиметр до 10 ворсинок/см2 и даже более, в зависимости от назначения устройства. Количество ворсинок на единицу площади основы не обязательно должно быть постоянным по всей поверхности полотна. Так, например, ворсинки могут быть расположены только в определенных областях основы, таких, как линии, полосы, круги и прочие.

Для формирования ворсинок может использоваться широкий спектр способов, традиционно применяемых в данной области техники. Обязательным условием выбора материала ворсинок является то, что они должны обеспечивать перенос заряженной жидкости. Ворсинки могут быть структурно целыми с переносящим жидкость слоем основы. Одним из эффективных способов формирования таких ворсинок является прокалывание основы иглами. При прокалывании иглы вводят в толщу основы и протыкают ее насквозь, при этом отдельные волокна или группы волокон, составляющих переносящий жидкость слой, выводятся из плоскости основы (в направлении Z) в дискретных ее областях, и из них образуются ворсинки. Выведение волокон из плоскости основы может быть сделано за счет смещения волокон, то есть за счет использования свойств волокон менять свое положение относительно других волокон, в частности, возможности «вытягивания» волокон из плоскости основы. Наиболее часто, однако, выведение волокон из плоскости большинства тканых и нетканых основ производится за счет по меньшей мере частичной их пластической деформации до достижения необратимой деформации или разрыва, в результате чего образуются ворсинки. Волокна, выведенные из плоскости основы, могут иметь свободные концы или образовывать петли, подобно вышивке. Ворсинки могут также представлять собой формованные выступы материала, переносящего жидкость, например, перфорацию полимерной пленки, а также они могут быть вышитыми ворсинками. В зависимости от требуемой высоты ворсинок, волокна, составляющие нетканую основу, могут иметь 9-кратный предел растяжения на разрыв, чтобы из них можно было сформировать ворсинки. Такие ворсинки, получаемые за счет пластической деформации и растяжения волокон основы, являются «структурными» по отношению к основе. В контексте настоящего описания «структурные» волокна следует отличать от волокон, вводимых в основу или добавляемых к ней с целью формирования ворсинок, как это, например, делается при производстве ковров.

Независимо от того, имеют ли ворсинки свободные концы, или они являются петлеобразными, ворсинки в сущности являются ориентированными, а именно, они имеют отчетливую линейную ориентацию и продольную ось. Ворсинка имеет также поперечную ось, в целом перпендикулярную ее продольной оси. Можно ожидать, что наиболее подходящими ткаными и неткаными основами являются материалы, содержащие волокна, которые допускают значительную пластическую деформацию или удлинение при растяжении, или обладающие значительной подвижностью, чтобы можно было сформировать ворсинки из волокон со свободными концами или волокон, сложенных петлей. Предел прочности волокон на растяжение может быть определен с помощью достаточно простого оборудования, например, с помощью испытательных приборов Instron®. Следует однако понимать, что при формировании таких ворсинок некоторая часть волокон, выведенных из плоскости первой поверхности основы, не образует петель, а вместо этого разорвется с образованием свободных концов. Свободные концы волокон образуются, например, при формировании ворсинок в нетканых полотнах, изготовленных, полностью или частично, из резаных штапельных волокон. В таком случае некоторые из штапельных волокон могут выступать в ворсинки, в зависимости от таких факторов, как процентное содержание штапельных волокон в полотне, длина нарезки штапельных волокон, а также высота ворсинок.

Волокна могут включать круглые и некруглые волокна. Термин «некруглые волокна» относится к волокнам, имеющим некруглое поперечное сечение, и включает «профилированные волокна» и «волокна с капиллярными каналами». Форма волокна может быть различной, но она должна содержать структуру, способную обеспечивать перенос жидкостей на водной или маслянистой основе. Волокна могут быть сплошными или пустотелыми, могут иметь трехдольную или дельтовидную форму, и предпочтительно являются волокнами, на внешней поверхности которых имеются капиллярные каналы. Капиллярные каналы могут иметь различную форму поперечного сечения, например U-образную, Н-образную. С-образную и V-образную.

D. Противоэлектрод

Основа и/или ворсинки выбираются таким образом, что они обеспечивают перенос жидкости к кончикам ворсинок под действием капиллярных сил. Жидкость прибывает к кончику ворсинки, и заряжается. Достаточно близко к кончику ворсинки имеется точка (она может даже совпадать с кончиком ворсинки), в которой заряженная жидкость достигает наивысшего электрического потенциала по отношению к области устройства, в которой значение электрического потенциала минимально. В предлагаемом в соответствии с настоящим изобретением устройстве областью с наименьшим электрическим потенциалом является Противоэлектрод. При подаче в систему электрического напряжения в ней возникает электрическое поле между точками с высоким потенциалом и противоэлектродом, напряженность которого достаточна для образования из жидкости струи очень мелких капель. Процесс, на котором основан данный способ, в данной области техники обычно называется «электростатическим распылением». На фиг.1 приводится схематическая иллюстрация этого явления. На кончике ворсинки 101а в присутствии противоэлектрода 108 из электрически заряженной жидкости формируется струя заряженных капель 102.

Сведущим в данной области техники известно, что Противоэлектрод иногда также именуется «землей», и его роль могут выполнять один или несколько живых или неживых объектов. Так, например, на фиг.9 показано, что роль противоэлектрода, и соответственно мишени для капель, может выполнять глазное яблоко человека (такое устройство описано ниже в примере 2). На фиг.10 показано, что роль противоэлектрода, и соответственно мишени для капель, могут выполнять влажные ткани горла (такое устройство описано ниже в примере 3).

Напряженность электрического поля может быть увеличена двумя способами: путем увеличения напряжения (разности потенциалов) между кончиками ворсинок и противоэлектродом при фиксированном расстоянии между ними, и путем уменьшения расстояния между кончиками ворсинок и противоэлектродом при фиксированном напряжении (разности потенциалов) между ними. Независимо от того, какой из данных подходов используется, для эффективного электростатического распыления малых капель жидкости, с одной стороны, ворсинки должны выступать на некоторое расстояние из основы, а с другой стороны, должны находиться на достаточном расстоянии от противоэлектрода. Сведущим в данной области техники будет очевидно, что значение напряженности электрического поля, требующееся для создания электростатически распыленной струи, будет зависеть от свойств жидкости, как обсуждалось выше. Значение напряженности электрического поля, требующееся для формирования струи очень малых капель, минимально, когда длина L ворсинок составляет более, чем примерно 0,5 мм.

Размеры и форма очень малых капель жидкости, формирующихся на кончиках ворсинок, зависят от ряда факторов, включая гидрофобность жидкости, определяемую ее поверхностным натяжением, и геометрию ворсинок. Как правило, чем выше гидрофобность жидкости, тем выше требуемая напряженность поля на кончиках ворсинок для формирования на них капель жидкости. Чем меньше диаметр кончиков ворсинок (включая содержащуюся на них жидкость), тем меньше требуемая напряженность поля для формирования струи капель. Пороговая напряженность поля, определяемая в данном контексте как напряжение на заряженной жидкости, деленная на кратчайшее расстояние по прямой от кончика ворсинки до поверхности низкого потенциала, или земли (примерно под прямым углом к данной поверхности) составляет примерно 5×104 В/м. Верхний предел напряженности поля определяется напряжением пробоя воздуха. Как известно сведущим в данной области техники, под напряжением пробоя подразумевается напряжение, при котором начинается ионизация молекул воздуха с образованием искры (подобно образованию молний в грозу). И хотя напряжение пробоя зависит от ряда факторов, включая, но не ограничиваясь ими, форму поверхностей электродов и влажность воздуха, напряжение пробоя воздуха обычно составляет примерно 3×106 В/м.

В альтернативном воплощении высоковольтный электрод, заряжающий жидкость, образует один из слоев основы элемента выпуска жидкости. Второй слой основы, расположенный на ее стороне, противоположной высоковольтному электроду, образует противоэлектрод, то есть поверхность низкого электрического потенциала. Данные поверхности разделены изолирующим слоем для предотвращения прямого электрического разряда между электродами высокого и низкого напряжения. Такая изоляция может быть выполнена в виде одного из слоев основы, или может быть отдельным слоем, прикрепленным к основе. Еще в одном воплощении высоковольтный электрод находится непосредственно позади основы, возле матрицы из ворсинок. В таком воплощении поверхностью низкого электрического потенциала является поверхность, расположенная непосредственно над кончиком ворсинки. В основе имеются зазоры, достаточные для предотвращения разряда заряженной жидкости прямо на основу.

Еще в одном воплощении установлены дополнительные электроды, работающие как ускоряющие электроды. В данном воплощении электрод, заряжающий жидкость, может быть установлен прямо в жидкости или непосредственно позади ворсинок, как было описано выше. Напротив ворсинок установлен электрод низкого напряжения (противоэлектрод) в форме заземляющей пластины. Третий электрод расположен между ворсинками и электродом низкого напряжения, то есть между кончиками ворсинок, находящихся под высоким напряжением, и противоэлектродом. Хотя данный электрод может быть расположен в любом месте между кончиками ворсинок и противоэлектродом, но наиболее целесообразным является его расположение ближе к кончикам ворсинок, находящихся под высоким напряжением. Расстояние между кончиками ворсинок и ускоряющим электродом должно составлять от примерно 1 мм до примерно 20 мм, или от примерно 2 мм до примерно 10 мм. Потенциал на ускоряющем электроде выбирается так, чтобы обеспечивалось электростатическое распыление жидкости, но меньше напряжения пробоя воздуха (3×106 В/м).

Еще в одном воплощении электрод высокого напряжения образует один слой элемента выпуска жидкости, а второй слой элемента выпуска жидкости образует электрод низкого напряжения, и данные два слоя разделены электроизолирующим элементом, достаточным для предотвращения разряда между электродами.

Примеры

Основа элемента выпуска жидкости - Пример 1

Элемент выпуска жидкости изготавливали путем формирования многослойного листового материала, содержащего слой основания из алюминиевой фольги, второй слой, содержащий бумагу плотностью 100 г/м2, и третий слой, содержащий полиэтиленовую пленку толщиной 1 мм. Сформированную таким образом композитную структуру прокалывали иголками - стандартными иголками для изготовления начеса (например, иголками номер 15×17×25×38×63 производства Groz-Beckert). Полученные при этом ворсинки выступают на 2 мм поверх полиэтиленовой пленки, образующей верхний слой данного композитного материала.

Основа элемента выпуска жидкости - Пример 2

Элемент выпуска жидкости изготавливали путем формирования многослойного листового материала, содержащего слой основания из медной фольги, второй слой, содержащий хлопковую ткань 600 нитей/дюйм2, и третий слой, содержащий полиэтиленовую пленку толщиной 2 мм. Сформированную таким образом композитную структуру прокалывали иголками для изготовления начеса номер 15×17×25×38×9 производства Groz-Beckert. Полученные при этом ворсинки выступали на 2 мм поверх полиэтиленовой пленки, образующей верхний слой данного композитного материала.

Основа элемента выпуска жидкости - Пример 3

Элемент выпуска жидкости изготавливали путем формирования многослойного листового материала, содержащего слой основания из никелевой фольги, второй слой, содержащий нетканое полотно плотностью 100 г/м2 из полиэтиленовых штапельных волокон 10 den длиной 1-5 мм, и третий слой, содержащий полиэтиленовую пленку толщиной 2 мм. Сформированную таким образом композитную структуру прокалывали иголками для изготовления начеса номер 15×17×25×38×9 производства Groz-Beckert. Получаемые при этом ворсинки выступали на 2 мм поверх полиэтиленовой пленки, образующей верхний слой данного композитного материала.

Основа элемента выпуска жидкости - Пример 4

Изготавливали полиэтиленовую пленку, как описано в патенте США 3929135. С помощью специального гидравлического устройства в пленке выполняли перфорацию в виде капилляров конической формы размером 0,20 мм и расстояниями между центрами примерно 5,0 мм, как показано на фиг.8.

На пленку со сторону углублений насосом подавали кашицу, содержащую от примерно 2% до примерно 5% целлюлозных волокон (остальную часть составляла вода). С обратной стороны налитого слоя кашицы включали вакуум-насос и понижали содержание влаги в пульпе менее чем до 25%. После этого полученный композитный материал сушили в сушилке (в печи).

Устройство - Пример 1 (устройство для очистки воздуха)

На фиг.3 показан пример устройства в соответствии с настоящим изобретением, в котором элемент выпуска жидкости изготовлен из основы 305, описанной в примере 1. Устройство 300 для очистки воздуха содержит вход, в который попадает поток входящего воздуха 311, содержащего множество загрязнителей в виде частиц; выход 312, из которого выходит поток выходящего воздуха, по меньшей мере один элемент 313 выпуска жидкости, на выходе из которого жидкость, поступающая из резервуара 306 и заряжаемая от электрода 304, запитываемого от источника питания 303, преобразуется во множество электрически заряженных капель. По действием электрического поля, создаваемого между элементом 313 выпуска жидкости и заземляющей пластиной 314, и напряженность которого имеет требуемую минимальную величину, формируются капли заряженной жидкости и смешиваются со входящим воздухом. Капли притягивают частицы загрязнителей, находящиеся во входящем воздухе, в результате чего в первой зоне 315 образуется множество заряженных комплексов. Данные заряженные комплексы удаляются из входящего воздуха 311 при помощи дефлектора 316, имеющего третью полярность и расположенного во второй зоне 317, связанной по воздушному потоку с упомянутой первой зоной 315 и находящейся за первой зоной по ходу воздуха. Дефлектор 316 направляет значительную часть заряженных комплексов на поверхность 318 сбора, в результате чего в выходящем воздухе содержание загрязняющих частиц значительно ниже, чем во входящем воздухе.

Устройство - Пример 2 (устройство для обработки глаз)

В таком устройстве, изображенном на фиг.9, используется основа элемента выпуска жидкости, описанная в Примере 1. К основе 905 прилегает алюминиевый лист 904, служащий заряжающим электродом, на который подается высокое напряжение 4 кВ от источника 903 высокого напряжения. Пользователь 920 располагает глаз 921 вблизи устройства, обеспечивая заземление, необходимое для создание напряженности электрического поля и образования струи распыленных маленьких заряженных капель изотонической жидкости, поступающей из резервуара 906. Под действием электрического поля капли притягиваются к глазу 921 и оказывают на него необходимое лечебное воздействие, например, помогают снять симптом «усталых глаз».

Устройство - Пример 3 (устройство для обработки горла)

В таком устройстве, изображенном на фиг.10, используется основа элемента выпуска жидкости, описанная в Примере 2. К основе 1005 прилегает лист 1004 медной фольги, предотвращающий ослабление электрического заряда жидкости. Заряжающий электрод расположен в резервуаре 1006 жидкости, и на него от источника 1003 подано высокое напряжение 4 кВ. Третий слой 1009 предотвращает утечку электрического заряда из жидкости и ее испарение. Пользователь 1020 располагает открытый рот 1021 вблизи устройства, обеспечивая заземление, необходимое для создание напряженности электрического поля и образования струи распыленных маленьких заряженных капель изотонической жидкости, поступающей из резервуара 1006. Под действием электрического поля капли втягиваются в полость рта 1021 и далее в горло 1022 и оказывают на него необходимое лечебное воздействие, например, введение местных обезболивающих, присутствующих в лекарствах от инфекций нижних дыхательных путей.

Устройство - Пример 4 (устройство для очистки твердой поверхности)

В таком устройстве, изображенном на фиг.11, используется основа элемента выпуска жидкости, описанная в Примере 3. Сзади основы 1105 находится медная пластина 1004. В резервуаре 1106 находится второй электрод, находящийся в контакте с жидкостью. Посредством этих двух электродов к жидкости прилагается высокое напряжение 4 кВ от источника 1103. Множество рычагов 1123 находится в непосредственном контакте с очищаемой поверхностью 1120. Данные рычаги 1123 имеют одинаковую длину, и их проксимальные концы заканчиваются роликами 1124. В роликах 1124, или в непосредственной близости к ним, находится множество выключателей, замыкающих цепь при качении устройства по поверхности, в результате чего на медную пластину 1104 подается напряжение с источника 1103. Рачаги 1123 имеют такую длину, что создается напряженность электрического поля, достаточная для формирования заряженных капель жидкости, содержащей вещество для очистки и/или полировки твердой поверхности, которое за счет распыления капель наносится на поверхность 1120.

Размеры и их значения, содержащиеся в данном документе, не следует рассматривать как строго ограниченные в точности приведенными значениями. Напротив, если не оговорено особо, под приведенным значением понимается данное значение в точности и все значения, находящиеся в функционально эквивалентной его окрестности. Так, например, значение, обозначенное как 40 мм, следует рассматривать как «примерно 40 мм».

Все документы, на которые приводятся ссылки в настоящем описании, включая ссылки на иные патенты и заявки, цитируются целиком, если явно не оговорено, что они цитируются частично или с ограничениями. Цитирование какого-либо документа не означает признание того, что цитируемый документ должен быть включен в уровень техники по отношению к изобретению, изложенному в настоящей заявке, или что цитируемое изобретение само по себе или в сочетании с другим документом, или другими документами, объясняет, предлагает или описывает идею настоящего изобретения. Кроме того, если какое-либо значение или определение понятия в настоящем документе не совпадает со значением или определением данного понятия в документе, на который дается ссылка, следует руководствоваться значением или определением данного понятия, содержащимся в настоящем документе.

Несмотря на то что в данном документе иллюстрируются и описываются конкретные воплощения настоящего изобретения, сведущим в данной области техники будет очевидно, что возможно внесение прочих изменений и модификаций, не нарушающих идею и назначение изобретения. С этой целью имелось в виду в прилагаемой формуле изобретения представить все возможные подобные изменения и модификации в объеме настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОГИДРОДИНАМИЧЕСКОЕ ПЕЧАТАЮЩЕЕ УСТРОЙСТВО | 2014 |

|

RU2639614C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ КОНДЕНСАЦИИ И УЛУЧШЕНИЯ ТЕЧЕНИЯ ПАРА ВНУТРИ ВЫХЛОПНОГО ПАТРУБКА ТУРБИНЫ И КОНДЕНСАТОРА ПАРОВОЙ ТУРБИНЫ | 1997 |

|

RU2185517C2 |

| Способ управления процессом электрофлокирования материала | 1983 |

|

SU1183190A1 |

| Массообменный аппарат | 1981 |

|

SU963535A1 |

| НЕЙТРАЛИЗАТОР ДЛЯ УСТАНОВОК ЭЛЕКТРОСТАТИЧЕСКОГО | 1966 |

|

SU183178A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОГО НАНЕСЕНИЯ ВОРСОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2057218C1 |

| ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОАЭРОЗОЛЬНЫЙ ГЕНЕРАТОР | 2010 |

|

RU2472590C2 |

| Массообменный аппарат | 1981 |

|

SU1005813A1 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСПЕРСНОГО АЭРОЗОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2565814C2 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ БИОЛОГИЧЕСКИ АКТИВНЫХ НАНОАЭРОЗОЛЕЙ | 2016 |

|

RU2629353C1 |

Представлены устройство для получения очень малых (наноразмеров) заряженных капель жидкости, а также способ получения таких заряженных капель жидкости. В устройстве используется элемент выпуска жидкости, связанный по текучей среде с заряжаемой жидкостью и содержащий основу, имеющую разнесенные друг от друга на одинаковое расстояние и прикрепленные к ней ворсинки примерно одинаковой длины, и противоэлектрод. При достижении электрически заряжаемой жидкостью кончика ворсинки жидкость является электрически заряженной, и расстояние между кончиком ворсинки и противоэлектродом является достаточным для создания напряженности электрического поля, при которой электрически заряженная жидкость спонтанно превращается в струю очень мелких заряженных капель жидкости, движущихся от кончика ворсинки в направлении к противоэлектроду вдоль линий напряженности электростатического поля, сформировавшегося между кончиком ворсинки и противоэлектродом. Благодаря такой конструкции предлагаемое устройство лишено проблем, свойственных устройствам, в которых для формирования малых капель жидкости используются форсунки с малым проходным отверстием и связанных с тем, что данные форсунки забиваются содержащимися в жидкости примесями. 2 н. и 10 з.п. ф-лы, 16 ил.

1. Устройство для получения наноразмерных электрически заряженных капель жидкости, содержащее:

a. электрически заряжаемую жидкость;

b. элемент, электрически заряжающий жидкость, выполненный в виде электрода высокого напряжения, содержащий материал, совместимый с заряжаемой жидкостью и выбранный из группы, состоящей из металлов, угля, проводящих пластмасс, углесодержащих проводящих пластмасс и их сочетаний, связанный по текучей среде с заряжаемой жидкостью;

c. элемент выпуска жидкости, связанный по текучей среде с заряжаемой жидкостью и содержащий основу, включающую слой, обеспечивающий перенос жидкости, и разнесенные друг от друга на одинаковое расстояние прикрепленные к основе ворсинки примерно одинаковой длины; при этом слой, обеспечивающий перенос жидкости, и ворсинки выполнены из капиллярного материала; и

d. противоэлектрод, выбранный из группы живых объектов, где, предпочтительно, живой объект выбран из группы, состоящей из кожи, волос, влажных тканей, ногтей и их сочетаний; неживых объектов, где предпочтительно неживой объект выбран из группы, состоящей из бытовых поверхностей, элементов интерьера автомобилей, откидных крыш автомобилей и их сочетаний;

причем указанное устройство выполнено с возможностью зарядки электрически заряжаемой жидкости при достижении указанной жидкостью кончика ворсинки, при этом расстояние между кончиком ворсинки и противоэлектродом достаточно для создания напряженности электрического поля, при которой электрически заряженная жидкость спонтанно преобразуется в струю наноразмерных заряженных капель жидкости, движущихся от кончика ворсинки в направлении к противоэлектроду вдоль линий напряженности электростатического поля, сформировавшегося между кончиком ворсинки и противоэлектродом.

2. Устройство по п.1, отличающееся тем, что электрически заряжаемая жидкость выбрана из:

- не смешиваемых с водой и не растворимых в воде жидкостей на неводной основе, выбранных из группы жидкостей на масляной основе, композиции, включающей полимерные пленки низкой поверхностной плотности, включающие адгезивные полимеры, используемые при укладке волос, и их сочетаний; или

- смешиваемых с водой и растворимых в воде жидкостей на водной основе, выбранных из группы, состоящей из жидкостей на водной основе, включающих растворы, дисперсии и эмульсии материалов, выбранных из группы, состоящей из солей, особенно образующих изотонические солевые растворы биологически активных материалов, состоящих из очистителей рогового слоя кожи, эксфолиантов, веществ, обладающих гигиеническим, кондиционирующим, стилистическим, тонирующим и увлажняющим действием, и их комбинаций.

3. Устройство по п.1, отличающееся тем, что заряжаемая жидкость характеризуется вязкостью менее чем 1000 сСт.

4. Устройство по п.1, отличающееся тем, что заряжаемая жидкость характеризуется удельным сопротивлением от 1 кОм·см до 1000 МОм·см, предпочтительно, от 100 кОм·см до 500 кОм·см, и выбрана из жидкостей на водной основе и жидкостей на масляной основе, совместимых с материалом элемента выпуска жидкости, так чтобы было возможно создание потока жидкости между жидкостью, выходящей из основы элемента выпуска жидкости, и кончиком ворсинки, достаточного для формирования на кончике ворсинки устойчивой струи наноразмерных заряженных капель жидкости, в то время как указанная жидкость электрически притягивается к противоэлектроду.

5. Устройство по п.1, отличающееся тем, что ворсинки сформированы из материала, выдвинутого из основы в направлении, перпендикулярном плоскости X-Y основы, при этом, предпочтительно, указанные ворсинки выбраны из группы, состоящей из волокон со свободными концами, петлеобразных волокон, формованных выступов материала, переносящего жидкость, вышитых пучков ворсинок, перфорированных полимерных пленок, прошивных пучков ворсинок и их сочетаний.

6. Устройство по п.1, отличающееся тем, что ворсинки содержат в среднем от 1 до 50 отдельных волокон, предпочтительно, в среднем от 5 до 20 отдельных волокон.

7. Устройство по п.1, отличающееся тем, что ворсинки имеют длину (L), достаточную для формирования заряженных капель жидкости в присутствии противоэлектрода, при этом капли имеют средний диаметр от 1,0 нм до 5000 нм, предпочтительно от 5,0 нм до 500 нм, предпочтительнее от 10,0 нм до 50,0 нм.

8. Устройство по п.1, отличающееся тем, что элемент выпуска жидкости характеризуется расстоянием (D) между ворсинками, измеренным на поверхности основы, по меньшей мере, равным средней длине (L) ворсинки, предпочтительно, составляющим полторы средней длины (L), предпочтительнее, равным удвоенной средней длине (L).

9. Устройство по п.1, отличающееся тем, что основа дополнительно содержит верхний слой, причем через упомянутый верхний слой выступает матрица ворсинок в направлении к противоэлектроду.

10. Устройство по п.1, отличающееся тем, что электрически заряжаемая жидкость содержится в резервуаре для жидкости и связана по текучей среде с элементом, электрически заряжающим жидкость, находящимся в близости к основе элемента выпуска жидкости, достаточной для зарядки жидкости, насыщающей данную основу, предпочтительно, в непосредственном контакте между смежными поверхностями заряжающего электрода и основой элемента выпуска жидкости, при этом градиент напряженности электрического поля обеспечивает перенос электрического заряда к электрически заряжаемой жидкости, достаточный для создания напряженности электрического поля в диапазоне от 500 В/см до 5000 В/см, предпочтительно от 1000 В/см до 3000 В/см.

11. Устройство по п.1, отличающееся тем, что элемент, электрически заряжающий жидкость, содержит множество электродов, один из которых расположен в резервуаре для жидкости, так что он остается связанным по текучей среде с жидкостью в резервуаре.

12. Способ создания электрически заряженных капель жидкости с помощью устройства по п.1, содержащий этапы, на которых:

a. поддерживают электрический заряд заряжаемой жидкости; и

b. располагают переносящую жидкость ворсинку в связи по текучей среде с заряжаемой жидкостью таким образом, что при зарядке жидкость образует, в точке наивысшего электрического потенциала по отношению к кончику ворсинки и противоэлектроду, устойчивую струю наноразмерных заряженных капель жидкости, имеющих диаметр от 1,0 нм до 1000 нм, предпочтительно от 1,0 нм до 5000 нм, предпочтительнее от 5,0 нм до 500 нм, наиболее предпочтительно от 10,0 нм до 50 нм.

| EP 1095705 A2, 02.05.2001 | |||

| Генератор электроаэрозоля | 1981 |

|

SU1007746A1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ОТРИЦАТЕЛЬНО ЗАРЯЖЕННЫХ НАНОЧАСТИЦ | 2002 |

|

RU2290969C2 |

| ИОННЫЙ СТИМУЛЯТОР НАКОЖНЫЙ "ИСТИНА" | 1991 |

|

RU2063218C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬ-МЕДНОГО ОКСИДНОГО КАТАЛИЗАТОРА | 2007 |

|

RU2342999C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2001 |

|

RU2197333C2 |

| EP 19499961 A2, 30.07.2008 | |||

| US 2003196552, 23.10.2003. | |||

Авторы

Даты

2014-03-20—Публикация

2010-07-01—Подача