Настоящее изобретение относится к разливочному стакану, который используется для переноса расплавленного металла из (верхнего) металлургического сосуда, подобного ковшу, в другой (нижний) металлургический сосуд, такой как разливочное устройство.

Принимая во внимание жесткие условия при разливке металлов (температура до 1700°C, химическое и металлургическое воздействие), такой разливочный стакан обычно изготавливают из устойчивого к действию высокой температуры керамического огнеупорного материала.

Обычно разливочный стакан включает в себя продолговатую трубчатую часть, образующую часть литьевого канала, имеющего продольную ось, и пластинчатую часть, снабженную проточным отверстием между ее поверхностью, противоположной трубчатой части, и ее участком, примыкающим к трубчатой части, в котором проточное отверстие образует вторую часть литьевого канала.

Поскольку общая конструкция разливного стакана более или менее идентична, независимо от того, используется ли он как так называемый «внутренний разливочный стакан», установленный в верхнем металлургическом сосуде (например, разливочном устройстве), или используется как «наружный разливочный стакан», располагающийся после внутреннего разливочного стакана в направлении потока расплавленного металла. Этот «наружный разливочный стакан» может быть выполнен как «погружной стакан». Зачастую он проектируется как «разливочный стакан для устройства установки и/или снятия разливочного стакана», особенно для быстрой замены во время разливки.

При использовании в качестве «внутреннего разливочного стакана» пластинчатая часть обычно располагается на нижнем конце (в направлении потока расплавленного металла), в то время как внешний разливочный стакан расположен наоборот при использовании в системе быстрой смены стаканов (tube changer).

В обоих случаях предусмотрены средства для удерживания стакана точно в требуемом положении. Насколько известно, стаканы имеют опорные поверхности вдоль внешней области пластинчатой части.

Согласно ЕР 1289696 B1 и ЕР 1590114 B1 пластинчатая часть имеет на противоположных сторонах две плоские опорные поверхности, образующие угол от 20° до 80° по отношению к продольной оси литьевого канала.

При использовании пластинчатая часть такого разливочного стакана удерживается в нужном положении относительно соответствующей пластинчатой части другой огнеупорной детали. Эта другая огнеупорная деталь может быть, например, огнеупорной пластинчатой деталью системы шиберного затвора или может быть пластинчатой частью соответствующего разливочного стакана. Пластинчатые части подвергаются разным уровням термического расширения в примыкающей к литьевому каналу области, и эта область должна находиться на наибольшем расстоянии от литьевого канала. Это может вызвать изгиб при других обстоятельствах плоской пластинчатой части так, чтобы приспособиться к более высокому уровню расширения в области литьевого канала. Результатом этого является то, что площадь контакта между пластинчатыми частями разливочного стакана и соответствующей ей другой огнеупорной детали уменьшается и ограничивается до сравнительно небольшого кольцеобразного сегмента, окружающего литьевой канал. Это создает множество рисков. Во-первых, термомеханические нагрузки, вызванные разным расширением вдоль пластинчатой области, могут привести к распространению микротрещин или трещин в пластинчатой части и/или в области между пластинчатой частью и соседней трубчатой частью. Во-вторых, уменьшенная площадь контакта приводит к более слабому уплотнению между огнеупорными деталями, что может сделать возможным доступ воздуха к потоку расплавленного металла (приводят к окислению и ухудшению качества литой стали) или, наоборот, утечку расплавленной стали.

В этом отношении постоянно требуется улучшение или оптимизация конструкции, безопасности и/или использования вышеупомянутого типа стаканов. Обычно, на каждую опорную поверхность действуют несколько толкающих устройств (толкающих цилиндров). Эти толкающие устройства расположены рядом друг с другом (параллельно) таким образом, что их соответствующие силы давления более или менее параллельны относительно друг друга. Каждое из них прикладывает более или менее одинаковые силы к соответствующей части опорной поверхности. Однако эти силы не обязательно направлены на область пластинчатой части вокруг литьевого канала, которой ограничивается площадь контакта, и где термомеханические напряжения максимальные. Это ограничение преодолено посредством конструкции разливочного стакана согласно настоящему изобретению, в котором соответствующие опорные поверхности, вместо плоских, являются изогнутыми.

Изобретение заявителя предлагает разливочный стакан вышеупомянутого типа с улучшенным распределением напряжений в пластине и фокусированием толкающих сил к области вокруг литьевого канала.

Изобретение заменяет плоскую опорную поверхность согласно существующему состоянию техники на закругленную опорную поверхность, включая опорную поверхность, закругленную относительно продольной оси литьевого канала. Это делает возможным приложение сил сжатия к огнеупорному материалу более концентрическим образом (относительно продольной оси литьевого канала).

В своем наиболее общем варианте осуществления изобретение относится к разливочному стакану, имеющему следующие признаки:

- удлиненную трубчатую часть, определяющую первую часть литьевого канала, имеющего продольную ось,

- пластинчатую часть, снабженную проточным отверстием между ее поверхностью, противоположной трубчатой части, и ее участком, примыкающим к трубчатой части,

- проточное отверстие, определяющую вторую часть литьевого канала,

- периферийную область между поверхностью и участком, содержащую две опорные поверхности,

- каждая опорная поверхность образует по меньшей мере одно закругление, радиус которого находится в воображаемой плоскости, перпендикулярной продольной оси литьевого канала,

- опорные поверхности расположены противоположно друг другу.

Противоположное расположение опорных поверхностей приводит к конструкции пластинчатой части разливочного стакана, которая может быть зеркально отражена относительно воображаемой продольной плоскости, содержащей продольную ось литьевого канала.

В предпочтительном варианте осуществления периферийная область включает в себя две отдельные опорные поверхности и два плоских участка поверхности, расположенных параллельно друг другу и между двумя отдельными опорными поверхностями. Другими словами, периферийная область пластинчатой части имеет следующую форму: за одной закругленной опорной поверхностью следует плоский участок поверхности, за которым следует вторая изогнутая опорная поверхность, а за последней снова следует плоский участок поверхности. Обычно, пластинчатая часть имеет прямоугольную/квадратную форму (если смотреть сверху). Соответствующая конструкция показана на прилагаемых фигурах.

Вышеупомянутое закругление опорной поверхности может иметь постоянный радиус или радиус может быть переменным вдоль опорной поверхности. Это позволяет направлять радиальные усилия от толкающих устройств на плоские участки разливочного стакана. В зависимости от закругления силы сжатия больше не распространяются параллельно друг другу, а сходятся.

Согласно другому варианту осуществления каждая из двух опорных поверхностей имеет закругление, соответствующее параболе в поперечном сечении, перпендикулярном продольной оси литьевого канала.

Описанная выше конструкция представляет собой разливочный стакан с двумя опорными поверхностями, каждая из которых характеризуется закруглением вдоль воображаемой поверхности, и эта воображаемая поверхность перпендикулярна продольной оси литьевого канала (в этом случае радиус R2 закругления находится в воображаемой плоскости, перпендикулярной продольной оси литьевого канала) или расположена под углом к ней (в этом случае радиус R3 закругления находится в воображаемой плоскости, наклонной к продольной оси литьевого канала). Конструкция включает в себя варианты выполнения, в которых радиус R2 или R3 закругления больше, чем диаметр D проточного отверстия, например более чем в 2 раза больше или более чем в 3 раза больше, более чем в 5 раз больше или более чем в 10 раз больше.

Согласно другому варианту осуществления каждая из двух опорных поверхностей может иметь дополнительное закругление, радиус R4 которого находится в воображаемой плоскости, содержащей продольную ось литьевого канала, и это закругление простирается в направлении от поверхности, противоположной трубчатой части, к участку, примыкающему к трубчатой части.

Второй тип дополнительного закругления может иметь постоянный радиус между его концом, расположенным на противоположным трубчатой части, и участком, примыкающим к трубчатой части, однако такое закругление будет иметь переменный радиус вдоль его протяженности.

Это включает в себя вариант выполнения, в котором второе закругление простирается лишь частично между одним концом пластинчатой части, расположенным на противоположным трубчатой части, и ее вторым концом, примыкающим к трубчатой части.

Опорные поверхности, закругленные по всей площади и/или на ее части, могут иметь форму, которая соответствует, по меньшей мере частично, отрезку поверхности (сегменту) одной из следующих геометрических форм: цилиндру, параболоиду, конусу, куполу, тороиду.

В продольном сечении форма опорных поверхностей может, по меньшей мере частично, соответствовать по меньшей мере одной из следующих геометрических форм: парабола, эвольвента, эллипс. Альтернативно, опорная поверхность в продольном сечении может быть линейной.

Обычно пластинчатая часть имеет меньшую площадь поперечного сечения на участке, примыкающем к трубчатой части, чем на ее конце, противоположном трубчатой части. Это приводит к компоновке, благодаря которой толкающие силы, приложенные к опорным поверхностям, направлены частично вверх (к внешнему разливочному стакану) или вниз (к внутреннему разливочному стакану), соответственно. Другими словам, толкающие силы имеют компонент вектора в направлении соответствующей поверхности соответствующей пластинчатой части для улучшения уплотнения поверхности относительно смежной детали системы, например скользящей плиты шиберного затвора или поверхности второго разливочного стакана.

Дополнительно, закругление опорной поверхности будет концентрировать для всех толкающих устройств часть компонента вектора в направлении литьевого канала и, тем самым, минимизировать риски, возникающие из-за уменьшенной площади контакта, создаваемой разницей в термическом расширении при использовании пластинчатой части.

Разливочный стакан может быть изготовлен из керамического огнеупорного материала и выполнен в виде единой детали (так называемой монотрубки). Он может быть также изготовлен из отдельных частей, например трубчатой части и пластинчатой части, которые затем соединяются друг с другом с помощью общей металлической оболочки и/или связующим веществом (клеем).

Разливочный стакан и/или его части могут быть спрессованы изостатически.

Другие признаки изобретения могут быть почерпнуты из других документов заявки и/или зависимых пунктов формулы изобретения.

Изобретение будет описано более подробно согласно прилагаемым рисункам. На этих рисунках схематически показаны:

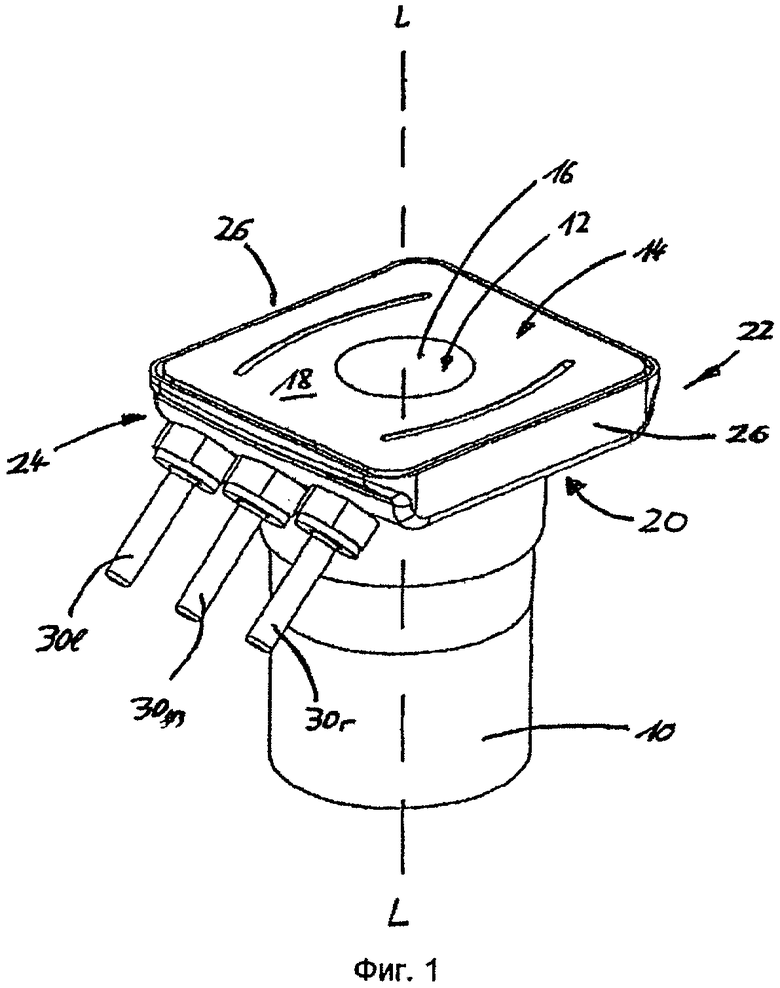

Фигура 1: 3-мерное изображение разливочного стакана,

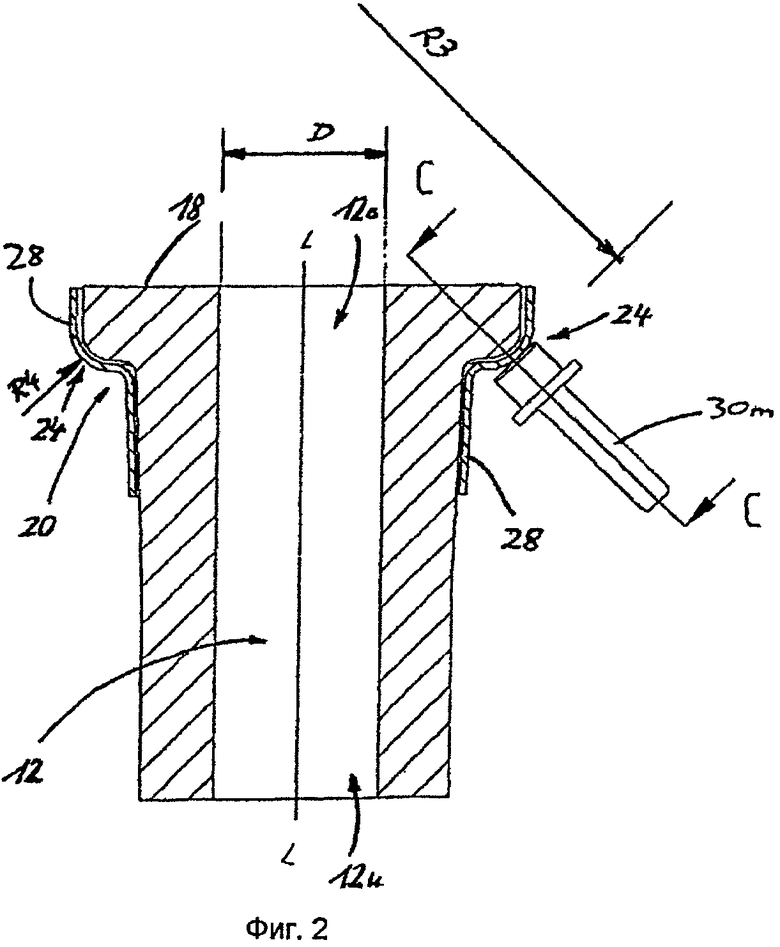

Фигура 2: вид в продольном сечении разливочного стакана согласно фиг.1,

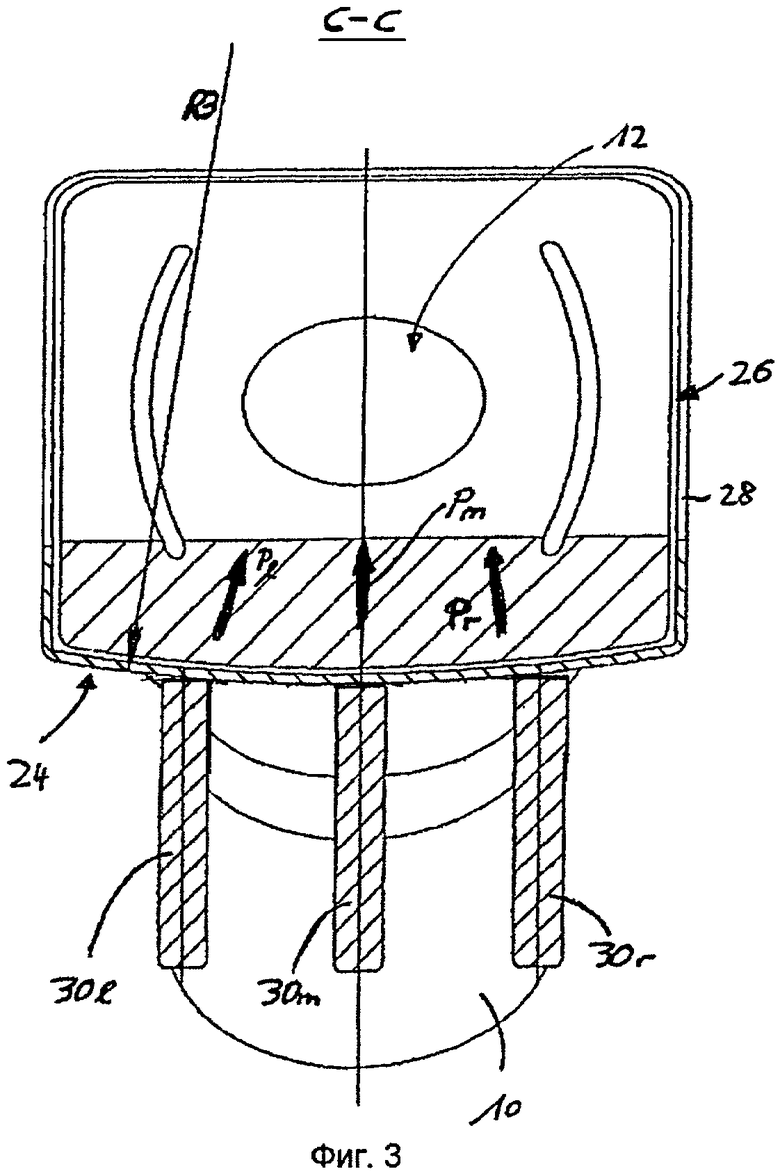

Фигура 3: вид в поперечном сечении разливочного стакана согласно фиг.1, 2 в области толкающих устройств (C-C на фиг.2),

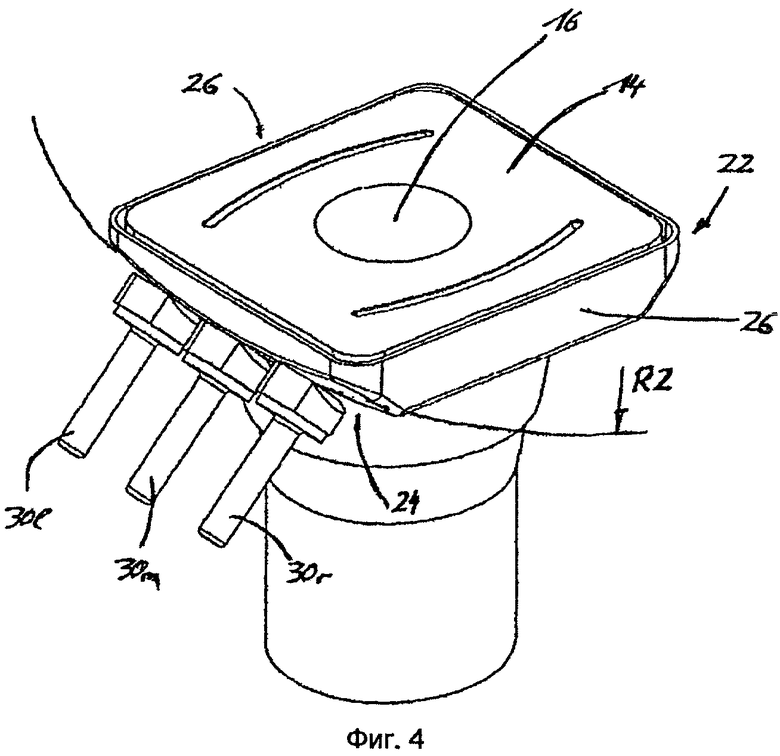

Фигура 4: 3-мерное изображение второго варианта выполнения,

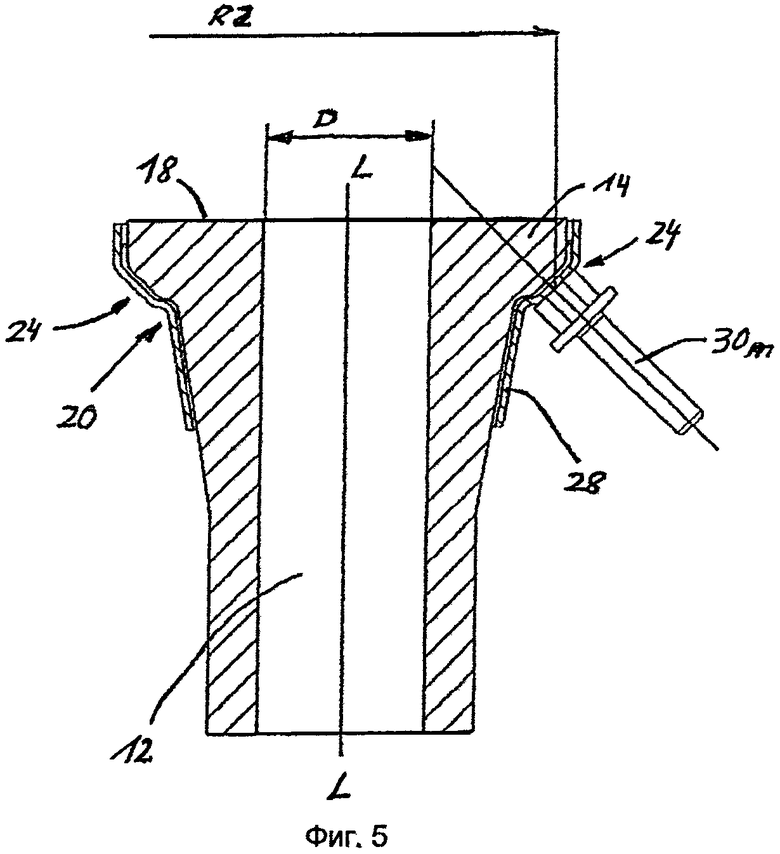

Фигура 5: вид в продольном сечении разливочного стакана согласно фиг.4,

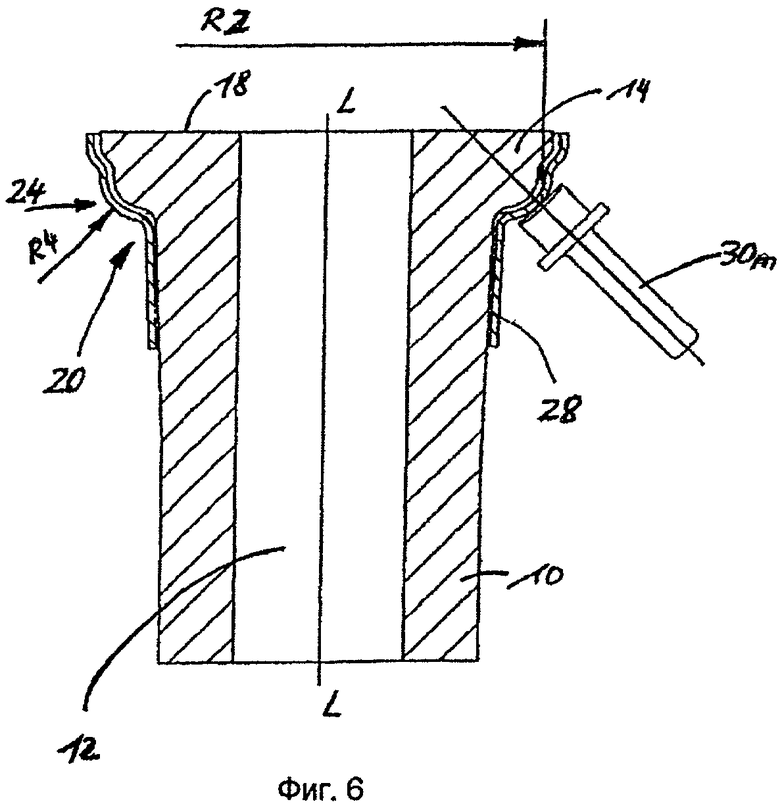

Фигура 6: вид в продольном сечении третьего варианта выполнения.

Идентичные детали или детали, выполняющие одинаковые функции, обозначены одинаковыми цифрами.

Согласно фиг.1 разливочный стакан включает в себя продолговатую трубчатую часть 10, образующую нижнюю часть литьевого канала 12, имеющего продольную ось L, пластинчатую часть 14, снабженную проточным отверстием 16 между ее поверхностью 18, противоположной трубчатой части 10, и ее участком 20, примыкающим к трубчатой части 10. Как можно видеть на фиг.2, проточное отверстие 16 образует верхнюю часть 12о литьевого канала 12.

Периферийная область 22 между поверхностью 18 и участком 20 включает в себя четыре сегмента, а именно две наклонные опорные поверхности 24, расположенные друг напротив друга, и два плоских участка 26 поверхности, расположенные напротив друг друга и параллельно друг другу между отдельными опорными поверхностями 24.

Каждая опорная поверхность 24 закруглена по отношению к продольной оси L литьевого канала 12, как это лучше всего можно видеть на фиг.3. Поэтому закругление является вогнутым относительно продольной оси L и, принимая во внимание взаимно противоположное положение опорных поверхностей 24, опорные поверхности расположены противоположно друг другу.

На фиг.2 диаметр проточного отверстия 16 обозначен как D, в то время как радиус соответствующей закругленной опорной поверхности 24 обозначен как R3, при этом R3>D. Радиус R3 лежит в плоскости, расположенной под углом к продольной оси L литьевого канала 12. Радиус R4 дополнительного закругления опорной поверхности описывает форму вдоль вида продольного сечения этой фигуры. Радиус R2 (на фиг.2 не обозначен) закругления, образуемого опорными поверхностями 24, находится в воображаемой плоскости, проходящей перпендикулярно продольной оси L литьевого канала 12, на фиг.2 - горизонтально и перпендикулярно плоскости чертежа.

Каждая опорная поверхность 24 образует дополнительное закругление, простирающееся в направлении от поверхности 18 к участку 20, как это лучше всего можно видеть на фиг.2. Дополнительное закругление имеет форму четверти окружности и находится на расстоянии от поверхности 16, как можно видеть на фиг.2.

Периферийная область 22 пластинчатой части 14 и примыкающий верхний участок трубчатой части 10 заключены в металлическую оболочку 28, которая напрессована или закреплена цементом на соответствующих участках поверхности.

Показанный разливочный стакан с трубчатой частью 10 и пластинчатой частью 14 был изостатически спрессован (изготовлен методом изостатического прессования) с получением монолитного керамического огнеупорного тела (монотрубная конструкция), прежде чем на нем, как описано, была закреплена металлическая оболочка 28.

Он может быть использован как наружный разливочный стакан (при ориентации согласно фиг.1, 2) или как внутренний разливочный стакан при переворачивании его на 180° или вверх дном.

Как можно видеть на фиг.1 и 3, вдоль каждой из опорных поверхностей 24 расположены в ряд три толкающих устройства 301, 30m и 30r.

Толкающее устройство 30 т расположено так, что его толкающая сила, изображенная стрелкой Pm, точно направлена к продольной оси L литьевого канала 12.

Толкающие устройства 30i и 30r на противоположных по отношению к толкающему устройству 30m сторонах расположены так, что их соответствующие толкающие силы Pi, Pr, переданные опорными поверхностями 24 через пластинчатую часть 14, не направлены параллельно толкающей силе Pm, а расположены слегка под углом по направлению к продольной оси L, не проходя через нее.

Такое расположение гарантирует усиленную и оптимизированную фиксацию, а также оптимизированное центрирование разливочного стакана в соответствующем (не показанном) зажимном устройстве, уменьшая в то же время риск образования трещин в керамическом огнеупорном материале пластинчатой части 14.

Как можно видеть на фиг.1 и 2, толкающие устройства 301, 30m и 30r также расположены таким образом, что результирующие толкающие силы приложены с вертикальным компонентом в направлении поверхности 18.

На фиг.4 и 6 показаны альтернативные варианты выполнения.

На фиг.4 опорные поверхности 24 разливочного стакана являются частью усеченного конуса. Продольное сечение разливочного стакана показано на фиг.5. Средний радиус этого усеченного конуса равен R2. На продольном сечении согласно фиг.6 показано закругление опорных поверхностей 24, схожее с вариантом выполнения на фиг.2, однако радиус R2 находится в воображаемой плоскости, перпендикулярной продольной оси L литьевого канала.

Изобретение относится к металлургии. Стакан содержит удлиненную трубчатую часть (10), имеющую продольную ось (L), пластинчатую часть (14), снабженную проточным отверстием (16), и периферийную область (22) между поверхностью (18) и участком (20). Проточное отверстие (16), расположено между поверхностью (18), противоположной трубчатой части (10), и ее участком (20), примыкающим к трубчатой части (10). Периферийная область (22) содержит две опорные поверхности (24). Каждая опорная поверхность (24) образует по меньшей мере одно закругление, радиус (R2) которого находится в воображаемой плоскости, перпендикулярной оси (L) литьевого канала. Опорные поверхности (24) расположены противоположно друг другу. Обеспечивается равномерное распределение напряжений в пластине. 14 з.п. ф-лы, 6 ил.

1. Разливочный стакан, содержащий удлиненную трубчатую часть (10), определяющую первую часть (12u) литьевого канала (12), имеющего продольную ось (L), пластинчатую часть (14), снабженную проточным отверстием (16) между ее поверхностью (18), противоположной трубчатой части (10), и ее участком (20), примыкающим к трубчатой части (10), проточное отверстие (16), определяющее вторую часть (12о) литьевого канала (12), периферийную область (22) между поверхностью (18) и участком (20), содержащую две опорные поверхности (24), при этом каждая опорная поверхность (24) образует по меньшей мере одно закругление, радиус (R2) которого находится в воображаемой плоскости, перпендикулярной оси (L) литьевого канала, а опорные поверхности (24) расположены противоположно друг другу.

2. Разливочный стакан по п.1, в котором каждая опорная поверхность (24) образует дополнительное закругление, радиус (R4) которого находится в воображаемой плоскости, содержащей продольную ось (L) литьевого канала (12).

3. Разливочный стакан по п.1, который выполнен с периферийной областью (22), имеющей две отдельные опорные поверхности (24) и два плоских участка (26) поверхности, расположенные параллельно друг другу и между двумя отдельными опорными поверхностями (24).

4. Разливочный стакан по п.1, в котором каждая из двух опорных поверхностей (24) образует закругление с постоянным радиусом.

5. Разливочный стакан по п.1, в котором каждая из двух опорных поверхностей (24) образует закругление, соответствующее параболе в поперечном сечении, перпендикулярном продольной оси (L) литьевого канала (12).

6. Разливочный стакан по п.1, в котором радиус (R2) образуемого каждой из двух опорных поверхностей (24) закругления, находящийся в плоскости, перпендикулярной продольной оси (L) литьевого канала (12), по меньшей мере, в 2 раза больше, чем диаметр (D) проточного отверстия (16).

7. Разливочный стакан по п.1, в котором каждая из двух опорных поверхностей (24) образует дополнительное закругление, радиус (R4) которого находится в воображаемой плоскости, содержащей продольную ось (L) литьевого канала (12), и это закругление простирается в направлении от поверхности (18), противоположной трубчатой части (10), к участку (20), примыкающему к трубчатой части (10) так, что опорные поверхности представляют собой части воронки.

8. Разливочный стакан по п.7, в котором радиус (R4) дополнительного закругления между его концом, противоположным трубчатой части (10), и участком (20), примыкающим к трубчатой части (10), является постоянным.

9. Разливочный стакан по п.7, в котором дополнительное закругление простирается частично между его концом, противоположным трубчатой части (10), и участком (20), примыкающим к трубчатой части (10).

10. Разливочный стакан по п.1 или 2, в котором каждая из опорных поверхностей (24) имеет форму, которая соответствует частичной поверхности одной из геометрических форм: параболоид, конус, купол, цилиндр, тороид.

11. Разливочный стакан по п.2, в котором каждая из опорных поверхностей (24) имеет форму, которая соответствует в продольном сечении разливочного стакана, по меньшей мере, одной из следующих геометрических форм: парабола, эвольвента.

12. Разливочный стакан по п.1, в котором пластинчатая часть (14) имеет меньшую площадь поперечного сечения на участке (20), примыкающем к трубчатой части (10), чем на ее конце, противоположном трубчатой части (10).

13. Разливочный стакан по п.1, который изготовлен из керамического огнеупорного материала и выполнен в виде монолитной детали.

14. Разливочный стакан по п.1, в котором пластинчатая часть (14) и трубчатая часть (10) являются изостатически спрессованными частями.

15. Разливочный стакан по п.1, который окружен, по меньшей мере, частично металлической оболочкой (28).

| EP 1289696 B1, 12.03.2003 | |||

| РАЗЛИВОЧНЫЙ СТАКАН ДЛЯ КОВШЕЙ | 1995 |

|

RU2092281C1 |

| Газопромыватель отходящих газовых потоков при культивировании и сушке микроорганизмов | 1988 |

|

SU1590114A1 |

| JP 200211566 A, 29.06.2000. | |||

Авторы

Даты

2014-03-20—Публикация

2010-06-11—Подача