Изобретение относится к сменному огнеупорному разливочному стакану для устройства замены, расположенного на выпускном отверстии металлургического контейнера, согласно преамбуле пункта 1.

Такие используемые огнеупорные разливочные стаканы представляют собой, например, разливочные или погружные стаканы, стаканы-дозаторы и т.п.в соответствующих устройствах замены в промежуточных ковшах, ковшах или других контейнерах для разливки расплавленного материала. Вследствие температур литья они подвергаются существенному износу и требуют достаточно частой замены. Поэтому в системах непрерывного литья часто используются указанные устройства замены на выпускном отверстии контейнеров, в которые запрессовывают разливочные стаканы с возможностью их замены. В процессе замены в каждом случае посредством механического привода задвигается новый разливочный стакан и одновременно отработанный разливочный стакан выталкивается из положения разливки.

В документе ЕР-А-2448700 раскрыт погружной стакан, содержащий удлиненную трубчатую часть, определяющую нижнюю часть разливочного канала с центральной продольной осью, плитоподобную часть, имеющую проточное отверстие между ее поверхностью, противоположной трубчатой части, и ее участком, примыкающим к упомянутой трубчатой части. Устройство замены разливочной трубы содержит прижимные элементы, которые могут быть прижаты к направляющим поверхностям разливочной трубы, при этом разливочная труба имеет направляющие поверхности на нижней стороне плиты, расположенные по обеим сторонам трубчатой части и направленные под углом вниз, которые образуют сужающееся вниз поперечное сечение плиты. Прижимные элементы соответственно снабжены головкой, изогнутой ступенчато или выпукло в направлении перемещения разливочной трубы, и могут быть прижаты к направляющей поверхности разливочной трубы, изогнутой в своем продольном направлении, соответственно, в направлении перемещения.

На практике было установлено, что с помощью известных до сих пор устройств замены в процессе замены возникают неблагоприятные колебания или раскачивание разливочных стаканов. Иногда в процессе литья это приводит к тому, что для использования шиберного затвора на выпускном отверстии для регулируемой разливки расплавленного материала требуется точное коаксиальное выравнивание ориентации разливочного стакана, которая отличается от ориентации подвижной плиты шиберного затвора, что отрицательно сказывается на точности управления.

Цель изобретения заключается в том, чтобы избежать указанных недостатков и создать разливочный стакан указанного выше типа, в котором используются простые средства для предотвращения или уменьшения колебаний или раскачивания разливочных стаканов в процессе замены.

Эта цель достигается данным изобретением согласно признакам пункта 1 формулы.

Благодаря предлагаемому расположению центрирующих элементов или соответствующих фасок на соответствующих верхних плитах разливочных стаканов может быть достигнуто их приблизительно фиксированное направление во время замены в процессе литья, в результате чего становится невозможным возникновение какого-либо колебания или раскачивания.

С целью достижения максимально простой конструкции, согласно изобретению, также предусмотрено выполнение верхней плиты разливочного стакана прямоугольной, а предпочтительно квадратной формы, при этом фаски расположены в одних боковых угловых областях, а центрирующие элементы - в других боковых угловых областях, причем последние скошены в соответствии с углом наклона фасок.

Для оптимизации центрирующего или направляющего эффектов угол наклона фасок согласно изобретению рассчитывают таким образом, чтобы в процессе замены действующие на них толкающие силы были направлены в центр проточного желоба в разливочном стакане. Для этого предпочтительным будет угол наклона фасок, значение которого составляет от 30° до 60°, предпочтительно 45°. Благодаря этому сила, создаваемая центрирующими элементами, действует на центр стакана в процессе замены, что предотвращает заклинивание разливочных стаканов этими центрирующими элементами.

Кроме того, с производственной точки зрения целесообразно, если центрирующие элементы разливочного стакана выполнены как часть листового кожуха, окружающего, по меньшей мере, верхнюю плиту.

Также изобретением предусмотрено, что центрирующие элементы и взаимодействующие с ними фаски рассчитываются так, что в процессе замены верхняя часть разливочных стаканов постоянно пребывает в плотном контакте со стыкуемыми поверхностями. Таким образом, между этими поверхностями не образуется зазор, и расплавленный материал не может затекать или вытекать из них во время работы в процессе замены стакана.

Кроме того, с точки зрения безопасности эксплуатации разливочных стаканов целесообразно, если длина стыкуемых поверхностей плит разливочных стаканов поперек направления их перемещения является большей, чем диаметр их отверстий.

Также нижняя сторона плиты разливочного стакана согласно изобретению может быть обеспечена опорными поверхностями для механических направляющих и подъемных толкающих средств устройства замены.

Взаимодействие как центрирующих элементов, так и передних направляющих элементов с фасками на штоке толкателя линейного привода устройства замены обеспечивает фиксированное направление и центрирование разливочных стаканов в процессе замены. Таким образом, в значительной степени исключается раскачивание или колебание разливочных стаканов, и достигается их оптимальная функциональность в процессе замены.

Изобретение и его дополнительные преимущества более подробно поясняются ниже на примере осуществления со ссылкой на чертежи, на которых показаны:

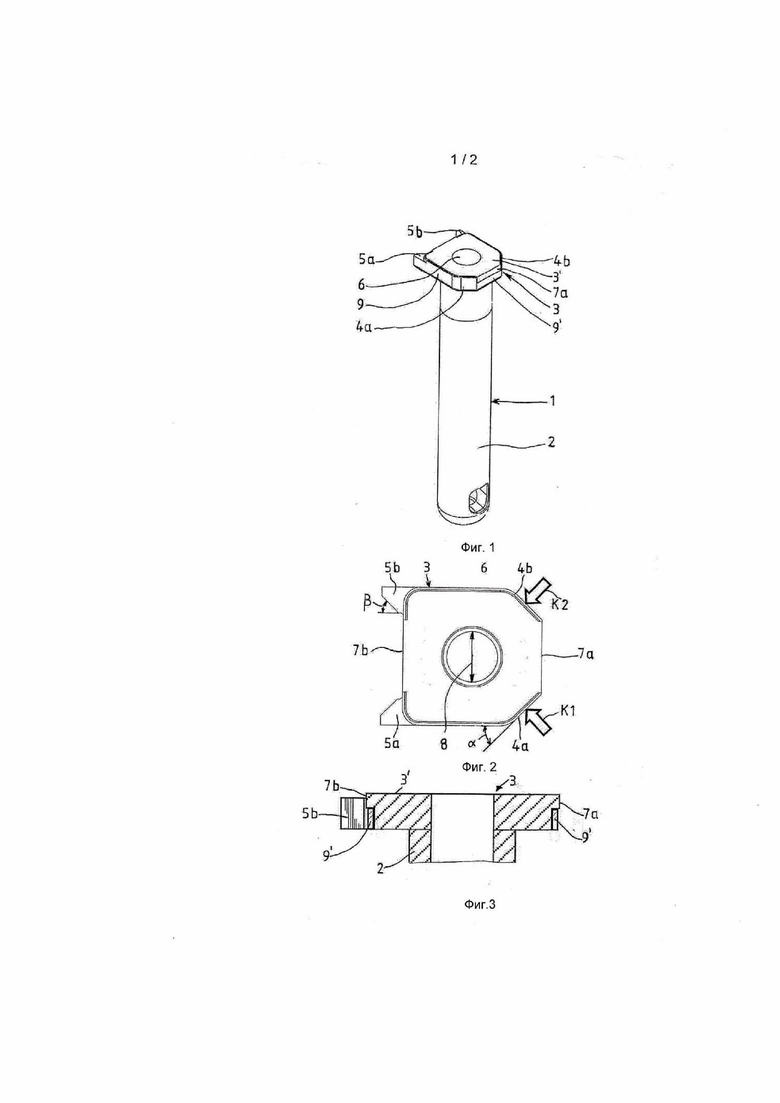

- на фиг. 1 - вид в перспективе на огнеупорный разливочный стакан согласно изобретению;

- на фиг. 2 - вид сверху на верхнюю огнеупорную плиту разливочного стакана по фиг. 1;

- на фиг. 3 - частичный продольный вид разливочного стакана по фиг. 1 с верхней огнеупорной плитой;

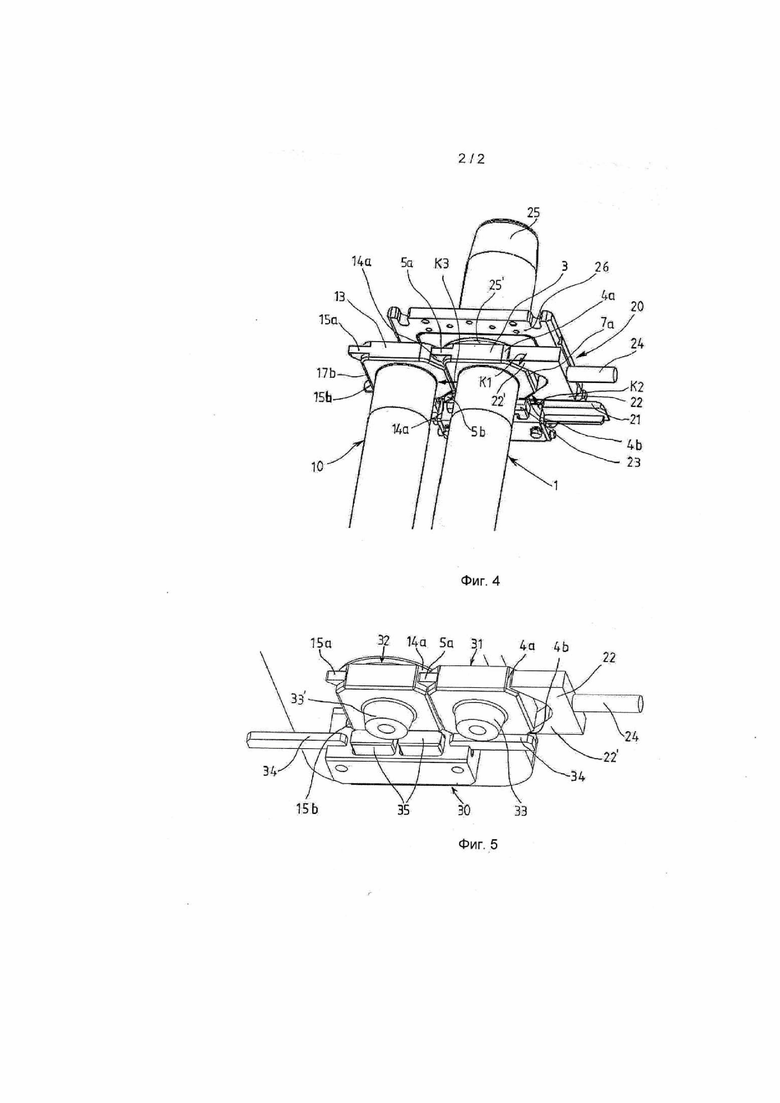

- на фиг. 4 - вид в перспективе двух разливочных стаканов в устройстве замены в соответствии с изобретением, при этом в основном показаны только задние механические средства скольжения устройства;

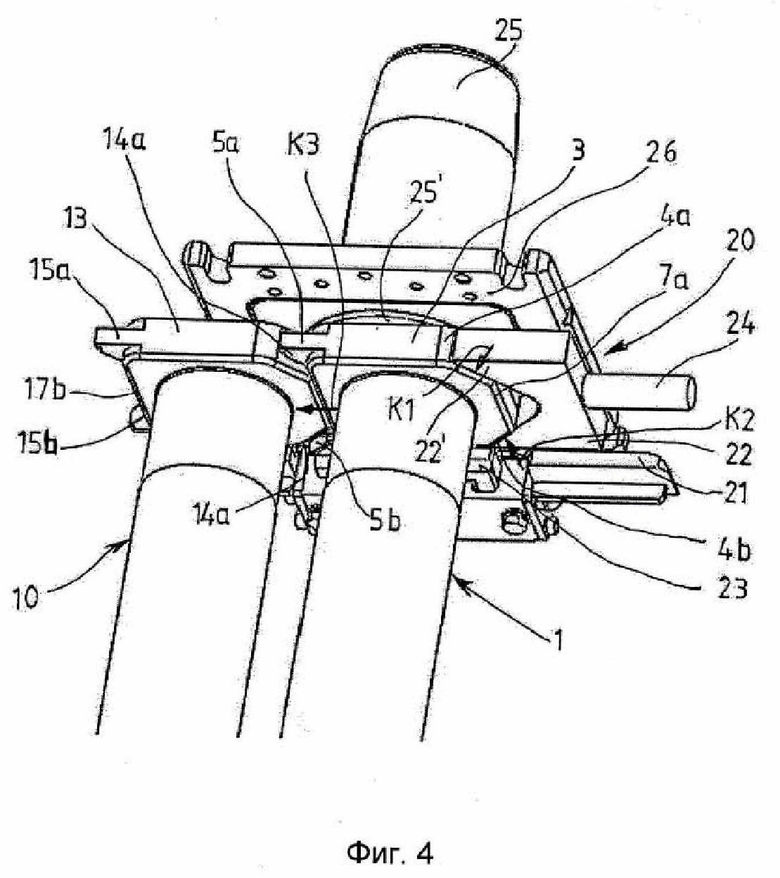

- на фиг. 5 - вид в перспективе двух стаканов-дозаторов в устройстве замены согласно изобретению, при этом в основном показаны только задние механические средства скольжения устройства.

Огнеупорный разливочный стакан 1, показанный на фиг. 1-3, представляет собой погружную трубу для системы непрерывного литья для разливки расплавленной стали. Он изготовлен из огнеупорного керамического материала в виде одной или нескольких частей и состоит из трубчатой части 2 с проточным желобом 6 и верхней огнеупорной плиты 3 с листовым кожухом 9. Он пригоден в качестве разливочной или погружной трубы, стакана-дозатора или подобного устройства в соответствующих устройствах замены в промежуточных ковшах, ковшах или других контейнерах для разливки расплавленного материала.

Верхняя огнеупорная плита 3 разливочного стакана 1 имеет в верхней части поверхность 3' скольжения и стыкуемые поверхности 7а, 7b, каждая из которых противоположна двум торцевым поверхностям, и которые служат для того, чтобы разливочный стакан 1 можно было привести в плотный контакт с соответствующей стыкуемой поверхностью верхней плиты соседнего разливочного стакана во время замены.

В соответствии с изобретением, эта верхняя плита 3 снабжена на одной стыкуемой поверхности 7b центрирующими элементами 5а, 5b, выступающими по обе стороны от нее, а на противоположной стыкуемой поверхности 7а - фасками 4а, 4b на обеих ее сторонах.

Фаски 4а, 4b расположены в угловых областях одной стороны плиты 3. Они имеют угол наклона α, как показано, предпочтительно равный 45°, и расположены друг относительно друга таким образом, что во время процесса замены толкающие силы K1, K2, которые прилагаются, например, штоком толкателя линейного привода устройства замены, воздействуют на внутреннюю часть разливочного стакана 1 и проходят параллельно плоскости поверхности скольжения плиты 3.

Вместо указанных толкающих сил К1 или К2 в этом направлении во внутреннюю часть можно было бы использовать толкающую силу в направлении перемещения, которая воздействовала бы на стыкуемую поверхность 7а плиты 3 или по отношению к стыкуемой поверхности 17b другой плиты 13 в противоположном направлении, т.е. перпендикулярно соответствующей стыкуемой поверхности 7а, 17b.

Центрирующие элементы 5а, 5b расположены со своей стороны в передних торцевых областях плиты 3 как выступающие части листового кожуха 9. Как видно из фиг.2, они выполнены клиновидными, например треугольными или подобными им, при этом угол их наклона β равен углу наклона фасок 4а, 4b.

Центрирующие элементы 5а, 5b или фаски 4а, 4b расположены и рассчитаны так, что каждая стыкуемая поверхность 7а, 7b плиты 3, лежащей между ними, больше диаметра 8 отверстия проточного желоба 6 разливочного стакана 1. Благодаря этому при замене стакана расплавленная сталь, оставшаяся в опорной плите или впускном сопле над плитой 3, имеющем такой же диаметр отверстия, не может протекать между разливочными стаканами 1, 10.

По крайней мере верхняя плита 3 окружена листовым кожухом 9, который выполнен в виде металлической пластины или кассеты и преимущественно простирается вокруг плиты 3. Этот листовой кожух 9 может также окружать трубу 2 в верхней части. Центрирующие элементы 5а, 5b прикреплены, например приварены, к листовому кожуху 9 в виде изогнутых листов или блоков. Их размеры предпочтительно должны быть примерно такими же, как толщина плиты, для уменьшения нагрузки на поверхность. Однако, как и в случае с листовым кожухом 9, они немного сдвинуты назад от верхней поверхности 3’ скольжения. Фаски 4а, 4b преимущественно окружены листовым кожухом 9.

Согласно фиг. 3, в стыкуемых поверхностях 7а, 7b плиты 3, выполненных из огнеупорного материала, ширина 9' металлического листового кожуха 9 уменьшена по отношению к двум другим боковым поверхностям, а стыкуемые поверхности 7а, 7b выступают по отношению к этому листовому кожуху 9 на верхней поверхности скольжения 3', и таким образом гарантируется, что во время замены стакана одна стыкуемая поверхность постоянно пребывает в плотном контакте с другой стыкуемой поверхностью соседнего разливочного стакана. В связи с этим, следует позаботиться о том, чтобы размеры центрирующих элементов 5а, 5b и соответствующих им фасок 4а, 4b были выбраны такими, чтобы не образовывался зазор между стыкуемыми поверхностями 7а, 7b во время замены стакана.

Углы наклона α и β могут варьироваться в зависимости от условий. Однако в любом случае они должны иметь такие значения, чтобы в процессе замены новый разливочный стакан не мог зацепиться за заменяемый разливочный стакан и вызвать заклинивание. В принципе, эти углы наклона могут составлять приблизительно до 80° или 10°.

На фиг. 4 показан упомянутый разливочный стакан 1 во время замены, при которой, например, он выдвигается в положение литья на место разливочного стакана 10, находящегося в этом положении.

Согласно изобретению, в процессе замены разливочный стакан 1 взаимодействует своими центрирующими элементами 5а, 5b с фасками 14а, 14b соседнего разливочного стакана 10 идентичной конструкции, и в результате образуется приблизительно фиксированное направление двух разливочных стаканов. Каждый центрирующий элемент 5а, 5b с его контактной поверхностью имеет такой же угол наклона α, β, что и фаски.

Разливочные стаканы 1, 10 заменяются, в частности, с помощью устройства замены 20, которое имеет известные механические направляющие средства 21, подъемные толкающие средства, предпочтительно подпружиненные рычаги 23, и линейный привод со штоком 24 толкателя и фронтальным U-образным башмаком 22 с направляющими элементами 22'.

Для формирования слива расплавленного материала на выпускном отверстии металлургического контейнера заменяемым образом монтируют огнеупорное впускное сопло 25 и поддон 26 устройства 20 замены, с помощью которого разливочный стакан 1 может быть установлен в положение литья перед впускным соплом 25 с целью разлива. При этом направляющие средства 21 и подпружиненные рычаги 23 охватывают верхние плиты 3, 13 разливочных стаканов 1, 10 и прижимают их к поверхности 25' скольжения впускного сопла 25, при этом они могут перемещаться по указанным поверхностям скольжения. Обычно во время замены разливочный стакан 10 выталкивается и затем может быть извлечен из изложницы.

В рамках изобретения шток 24 толкателя линейного привода устройства 20 замены с передней стороны выполнен с направляющими элементами 22', которые соприкасаются с фасками 4а, 4b разливочного стакана 1 и толкающими силами К1, К2, показанными стрелками, проталкиваются внутрь вдоль плоскости плиты к плите 3. Таким образом достигается дополнительный направляющий эффект на разливочных стаканах 1, когда они проталкиваются в новую погружную трубу, и, следовательно, они могут быть точно установлены и отцентрированы без раскачивания или встряхивания.

На фиг. 5 показано устройство 30 замены с так называемыми огнеупорными стаканами-дозаторами 31, 32, при этом верхняя сторона плит выполнена точно согласно изобретению, но вместо труб, показанных на фиг.1, предусмотрены более короткие сопла 33, 33'. Для одних и тех же элементов соответствующих частей устройства 30 замены используются те же ссылочные номера, что и на фиг. 4, которые поэтому далее не поясняются. Как и в устройстве, показанном на фиг. 4, предусмотрены механические направляющие средства 34, подпружиненные рычаги 35 и линейный привод со штоком 24 толкателя и передним U-образным башмаком 22 с направляющими элементами 22'. Указанные стаканы-дозаторы 31, 32 могут быть установлены и отцентрированы с высокой точностью без раскачивания или встряхивания.

Изобретение достаточно полно описано на вышеприведенных примерах осуществления. Однако понятно, что оно может быть пояснено и с использованием других вариантов. Для формирования слива расплавленного материала огнеупорная опорная плита и/или впускное сопло монтируются заменяемым образом в устройстве замены, с помощью которого с целью разлива разливочный стакан может быть установлен в положение литья перед опорной плитой или впускным соплом. Центрирующие элементы на плите также могут быть выполнены по-разному, например, в виде выступающих стержней и т.п. Центрирующие элементы могут иметь симметричную или асимметричную форму.

В принципе, стыкуемые поверхности также могут быть выполнены в более простом воплощении, согласно которому металлический листовой кожух 9 будет окружать только плиту 3 без образованных выступающих огнеупорных материалов на верхней поверхности 3' скольжения, что не показано. Металлический листовой кожух 9 будет простираться по стыкуемым поверхностям почти до верхней поверхности 3' скольжения.

Изобретение относится к области разливки металла. Огнеупорный разливочный стакан (1) для устройства замены разливочных стаканов, расположенного на выпускном отверстии металлургического контейнера, содержит верхнюю огнеупорную плиту (3, 13) со стыкуемыми поверхностями (7а, 7b, 17а, 17b) на каждой из двух противоположных торцевых поверхностей. На одной поверхности (7b, 17b) верхней плиты (3, 13) выполнены центрирующие элементы (5а, 5b, 15а, 15b), выступающие с обеих ее сторон, а на противоположной поверхности (7а, 17а) – фаски (4а, 4b, 14а, 14b) с обеих ее сторон. Во время замены огнеупорного разливочного стакана центрирующие элементы (5а, 5b) разливочного стакана (1) взаимодействуют с фасками (14а, 14b) соседнего разливочного стакана (10) идентичной конструкции, чем создается одинаково направленное перемещение двух разливочных стаканов. Обеспечивается предотвращение или уменьшение колебаний или раскачивания разливочных стаканов в процессе замены. 2 н. и 10 з. п. ф-лы, 5 ил.

1. Огнеупорный разливочный стакан для устройства замены разливочных стаканов, расположенного на выпускном отверстии металлургического контейнера, содержащий верхнюю огнеупорную плиту (3, 13) со стыкуемыми поверхностями (7а, 7b, 17а, 17b) на каждой из двух противоположных торцевых поверхностей, выполненными с возможностью во время замены огнеупорного разливочного стакана либо удара разливочного стакана (1) об одну стыкуемую поверхность (17а, 17b) верхней плиты (13) соседнего разливочного стакана (10), либо выталкивания этого разливочного стакана, отличающийся тем, что указанная верхняя плита (3, 13) снабжена на одной стыкуемой поверхности (7b, 17b) центрирующими элементами (5а, 5b, 15а, 15b), выступающими с обеих ее сторон, а на противоположной стыкуемой поверхности (7а, 17а) – фасками (4а, 4b, 14а, 14b) с обеих ее сторон, выполненными с обеспечением во время замены огнеупорного разливочного стакана взаимодействия центрирующих элементов (5а, 5b) разливочного стакана (1) с фасками (14а, 14b) соседнего разливочного стакана (10) идентичной конструкции и создания одинаково направленного перемещения двух разливочных стаканов.

2. Огнеупорный разливочный стакан по п. 1, отличающийся тем, что верхняя плита (3, 13) разливочного стакана (1, 10) выполнена прямоугольной, предпочтительно квадратной, при этом фаски (4а, 4b, 14а, 14b) расположены в одной ее угловой области, а центрирующие элементы (5а, 5b, 15а, 15b) – в противоположной угловой области, при этом контактные поверхности каждого из центрирующих элементов (5а, 5b, 15а, 15b) выполнены с углами наклона (α, β), одинаковыми с фасками (4а, 4b, 14а, 14b).

3. Огнеупорный разливочный стакан по п. 1 или 2, отличающийся тем, что центрирующие элементы (5а, 5b, 15а, 15b) разливочного стакана (1, 10) представляют собой часть листового кожуха (9), окружающего верхнюю плиту (3, 13).

4. Огнеупорный разливочный стакан по п. 3, отличающийся тем, что углы (α, β) наклона фасок (4а, 4b, 14а, 14b) и контактных поверхностей центрирующих элементов (5а, 5b, 15а, 15b) составляют соответственно от 30° до 60°, предпочтительно 45°.

5. Огнеупорный разливочный стакан по одному из пп. 1-4, отличающийся тем, что центрирующие элементы (5а, 5b, 15а, 15b) и фаски (4а, 4b, 14а, 14b) верхней плиты (3, 13), выполненные с возможностью взаимодействия с соответствующими им стыкуемыми поверхностями (7а, 7b, 17а, 17b) верхней плиты (3, 13), рассчитаны с обеспечением постоянного плотного контакта одной из стыкуемых поверхностей (7а, 7b, 17а, 17b) верхней плиты (3, 13) с другой стыкуемой поверхностью (17а, 17b, 7а, 7b) другой верхней плиты (13, 3) в процессе замены огнеупорного разливочного стакана.

6. Огнеупорный разливочный стакан по одному из пп. 1-5, отличающийся тем, что длины стыкуемых поверхностей (7а, 7b, 17а, 17b) верхней плиты (3, 13) больше диаметра отверстия (8) проточного желоба (6), расположенного в центре верхней плиты (3) или (13).

7. Огнеупорный разливочный стакан по одному из пп. 1-6, отличающийся тем, что верхняя плита (3, 13) имеет сверху поверхность скольжения для плотного контакта с огнеупорной опорной плитой металлургического контейнера или с поверхностью скольжения его впускного сопла, а снизу – опорную поверхность для контакта с механическими направляющими и подъемными толкающими средствами устройства замены огнеупорного разливочного стакана.

8. Огнеупорный разливочный стакан по одному из пп. 1-7, отличающийся тем, что на стыкуемых поверхностях (7а, 7b, 17а, 17b), выполненных из огнеупорного материала, ширина (9') листового кожуха (9), окружающего верхнюю плиту (3, 13), выполнена уменьшенной по отношению к двум другим боковым поверхностям верхней плиты (3, 13), при этом стыкуемые поверхности выполнены выступающими по отношению к упомянутому листовому кожуху (9) с возможностью обеспечения плотного контакта между одной стыкуемой поверхностью (7а, 7b, 17а, 17b) и другой стыкуемой поверхностью (17а, 17b, 7а, 7b) во время замены огнеупорного разливочного стакана.

9. Огнеупорный разливочный стакан по одному из пп. 1-8, отличающийся тем, что углы (α) наклона фасок (4а, 4b) соответственно рассчитаны для обеспечения направления толкающих сил (К1, К2) приводного механизма устройства замены огнеупорного разливочного стакана, действующих на упомянутые фаски (4а, 4b) в процессе замены огнеупорного разливочного стакана, в центр проточного желоба (6) разливочного стакана.

10. Огнеупорный разливочный стакан по одному из пп. 1-9, отличающийся тем, что стыкуемые поверхности верхней плиты (3, 13) сформированы из металлического листового кожуха, окружающего верхнюю плиту (3, 13) без образования выступающего огнеупорного материала, при этом указанный металлический листовой кожух выполнен простирающимся по стыкуемым поверхностям до верхней поверхности (3') скольжения.

11. Устройство замены огнеупорного разливочного стакана по одному из пп. 1-10, расположенное на выпускном отверстии металлургического контейнера, содержащее механические направляющие и подъемные толкающие средства, линейный привод со штоком (24) толкателя и огнеупорной опорной плитой металлургического контейнера или впускным соплом (25), обеспечивающий перемещение огнеупорного разливочного стакана (1, 10, 31, 32) в положение разливки под опорную плиту металлургического контейнера или его впускное сопло (25) для литья, или в сторону от положения разливки, при этом шток (24) толкателя линейного привода с передней стороны содержит U-образный башмак (22) с направляющими элементами (22'), выполненными с возможностью контакта с фасками (4а, 4b, 14а, 14b) соответствующей верхней плиты (3, 13) разливочного стакана (1, 10) с обеспечением направления действия толкающих сил (К1, К2) при ударе о верхнюю плиту (3, 13) разливочного стакана (1, 10) внутрь огнеупорного разливочного стакана (1, 10, 31, 32).

12. Устройство замены по п. 11, отличающееся тем, что верхняя плита (3, 13) разливочного стакана (1, 10) имеет сверху поверхность скольжения для плотного контакта с огнеупорной опорной плитой металлургического контейнера или с поверхностью скольжения его впускного сопла (25), а снизу – опорную поверхность для контакта с механическими направляющими и подъемными толкающими средствами.

| JP 10286658 A, 27.10.1998 | |||

| US 4693401 A1, 15.09.1987 | |||

| Геодезический прибор облегченного типа | 1957 |

|

SU126273A1 |

| УСТРОЙСТВО ДЛЯ УДЕРЖАНИЯ И ЗАМЕНЫ РАЗЛИВОЧНЫХ ПЛИТ В УСТАНОВКЕ ДЛЯ РАЗЛИВКИ, МЕТАЛЛИЧЕСКАЯ ОБОЛОЧКА РАЗЛИВОЧНОЙ ПЛИТЫ И РАЗЛИВОЧНАЯ ПЛИТА | 2011 |

|

RU2566134C2 |

| US 20100251533 A1, 07.10.2010 | |||

| RU 2060107 C1, 20.05.1996 | |||

| ЭЛЕКТРИЧЕСКИЙ ФОТОМЕТР | 1924 |

|

SU6691A1 |

Авторы

Даты

2023-10-13—Публикация

2019-12-04—Подача