Изобретение относится к области производства строительных материалов, а именно к вариантам способа производства конструкционно-теплоизоляционного ячеистого бетона с замкнутыми порами и к устройствам для перемешивания цементной массы, для получения пенообразной среды, и к форме для формообразования изделий из пенобетона. Изобретения могут быть использованы для получения изделий из неавтоклавного ячеистого бетона, как в заводских условиях, так и на строительной площадке.

Из уровня техники известен способ изготовления пенобетонных изделий, включающий раздельное приготовление цементно-песчаного раствора из цемента, молотого песка, извести и воды и пены из водного раствора пенообразователя с последующим их перемешиванием (Глуховский В.Д. и др. Основы технологии отделочных, тепло- и гидроизоляционных материалов. - Киев: Вища школа. 1986. с.186-188).

Недостатком известного способа является низкая прочность пенобетона.

В качестве ближайшего аналога принято изобретение по патенту RU 2067569, 10.10.79, кл. C04B 40/02, в котором описан способ получения ячеистого бетона, предусматривающий раздельное приготовление раствора цемента и воды, приготовление пены из ПАВ и воды, перемешивание цементного раствора и пены, формование смеси в форме, термообработка изделий.

Недостатком этого способа является появление значительного осадка пенобетонной смеси после заливки в формы, а также небольшая скорость поризации, и, как следствие, низкая прочность изделий.

Задачей предлагаемого изобретения является разработка технологии изготовления ячеистого бетона с замкнутыми (закрытыми) порами, обеспечивающей повышение теплозащиты путем снижения плотности, повышение прочности получаемых изделий, снижение себестоимости выпускаемой продукции и упрощение технологии изготовления (теплопроводность пропорциональна плотности, т.е. уменьшение плотности приводит к уменьшению теплопроводности и увеличению тепло и звукозащитных свойств).

Для решения поставленной задачи и достижения технического результата по первому варианту способ изготовления ячеистого бетона с замкнутыми (закрытыми) порами заключается в том, что изготавливают цементную массу путем перемешивания воды и цемента в количестве (масс.%): цемент 25,0-58,0%, вода - 43,0-29,0%, при этом в емкость с водой порционно и/или равномерно вводится цемент при постоянном перемешивании до получения однородной цементной массы, одновременно образуют пенообразную среду путем перемешивания в чистой от цемента емкости анионного (анионногенного) и/или неионного (неионногенного) поверхностно-активного вещества в количестве 0,05-0,2%, взятых на 30,0-9,0% воды, предварительно прошедшей дегазацию путем термообработки при T=20-95°C, при этом перемешивание осуществляют механическим путем при помощи резинового диска, закрепленного на приводном валу со скоростью вращения, равной 1000-3000 об/мин, полученную пенообразную среду вводят в цементную массу и перемешивают смесителем, выполненным в виде поршня, связанного с приводом с возможностью совершения возвратно-поступательного движения в вертикальном направлении до получения гомогенной массы, которую разливают по формам с последующим отвердением при температуре окружающей среды, равной 1-37°C, после этого извлекают полуфабрикат отформованного изделия и выдерживают при температуре окружающей среды до твердого состояния.

Возможны и другие варианты выполнения способа, согласно которым необходимо, чтобы:

- на этапе смешивания пенообразной среды и цементной массы дополнительно вводили бы 30% раствор щелочи в количестве 2,0-3,6% от общего количества используемых веществ;

- цемент вводили бы в воду при образовании цементной массы посредством шнекового транспортера;

- в качестве поршня использовали бы деревянную толкушку.

Для решения поставленной задачи и достижения технического результата по второму варианту способ изготовления ячеистого бетона с замкнутыми (закрытыми) порами заключается в том, что изготавливают цементную массу путем перемешивания воды и цемента в количестве (масс.%): цемент 25,0-58,0%, вода - 42,5-27,8%, при этом в емкость с водой порционно и/или равномерно вводится цемент при постоянном перемешивании до получения однородной цементной массы, образуют пенообразную среду путем перемешивания в чистой от цемента емкости анионного (анионногенного) и/или неионного (неионногенного) поверхностно-активного вещества в количестве 0,05-0,20%, взятых на 30,0-9,0% воды, предварительно прошедшей дегазацию путем термообработки при T=20-95°C, при этом перемешивание осуществляют механическим путем при помощи резинового диска, закрепленного на приводном валу со скоростью вращения, равного 1000-3000 об/мин, изготавливают целлюлозную пульпу, содержащую 0,36-1,70% целлюлозы, вводят в нее цементную массу и перемешивают смесителем, выполненным в виде поршня, связанного с приводом с возможностью совершения возвратно-поступательного движения в вертикальном направлении до получения гомогенной массы, в которую вводят ранее полученную пенообразную среду и перемешивают тем же методом, после этого полученную однородную массу разливают по формам с последующим отвердением при температуре, равной 1-37°C, после этого извлекают полуфабрикат отформованного изделия и выдерживают при температуре окружающей среды до твердого состояния.

Возможны и другие варианты выполнения способа, согласно которым необходимо, чтобы:

- на этапе смешивания пенообразной среды и цементной массы дополнительно вводили бы 30% раствор щелочи в количестве 2,0-3,6% от общего количества используемых веществ;

- цемент вводили бы в воду при образовании цементной массы посредством шнекового транспортера.

- в качестве поршня использовали бы деревянную толкушку.

Из уровня техники известны различные методы и устройства для получения пенообразной среды, согласно которым пену получают взбиванием жидкой смеси канифольного мыла и животного клея, при этом из полученного пенобетона делают блоки и плиты, которые подвергают автоклавной обработке при 170°C и 8 кг/см2. Для приготовления газобетона для получения пены применяют алюминиевый порошок /пасту/ или другие газообразующие вещества, которые вводят в цементную массу. При взаимодействии порошка алюминия с известью цемента выделяется газ /водород/, вспучивающий цементную массу. Расход алюминиевого порошка на 1 м3 газобетона не превышает 15-20 кг. Свойства газобетона аналогичны пенобетону, см. Справочник по гражданскому строительству, Киев, Будивельник, 1965 г., стр.162-165 /1/ и Справочник совхозного строителя, Из-во сельскохозяйственной литературы, М., 1962 г., стр.130-131 /2/. Известны легкие бетоны на основе керамзита, перлита и др, материалов с объемным весом до 1800 кг/м3 /см.1, стр.157-162/.

Известно также устройство для получения пенообразной среды - пенообразователь (RU, №2400452, C2, 27.09.2010), который содержит в своем составе смолу и поверхностно-активное вещество. В качестве смолы используют канифоль, смыленную едким натром или едким кали. В качестве поверхностно-активного вещества используют одно или несколько веществ, выбранных из первичных алкил-сульфатов, алкилэтоксисульфатов, алкилдиметилкарбоксибетаин, кокамидопропилбетаин, окиси алкилдиметиламина, альфаолефин-сульфонатов, вторичных алкилсульфатов. Пенообразователь дополнительно содержит органический растворитель. Органический растворитель выбирают из группы низших первичных спиртов или продуктов их оксиэтилирования или оксипропилирования. Минимальное суммарное содержание канифольного мыла и поверхностно-активного вещества в составе пенообразователя составляет 4,0 мас.%. Использование пенообразователя позволяет получать устойчивые в цементном тесте пены с кратностью не менее 15. Отрицательным является высокая себестоимость и сложность.

В качестве ближайшего аналога принят заявка RU 2001113568, 27.06.2003, кл. B28B 5/38, в котором описано устройство для получения пенообразной среды, содержащее емкость, мешалку, закрепленную на приводном валу, причем мешалка выполнена в виде резинового диска. Известные устройства обладают повышенной себестоимостью, сложностью в изготовлении и эксплуатации.

Задачей предлагаемого изобретения является разработка устройства для получения пенообразной среды, обладающего невысокой себестоимостью, конструктивной простотой и удобством в эксплуатации.

Для решения поставленной задачи и достижения технического результата устройство для получения пенообразной среды выполнено в виде резинового диска толщиной 0,5-3,7 мм, закрепленного на приводном валу и погруженного в емкость на глубину 20-55% от уровня воды со скоростью вращения, равной 1000-3000 об/мин, при этом площадь резинового диска составляет 30-70% от максимальной площади поперечного сечения емкости с водой.

Целесообразно выполнение диска из армированной резины.

Из уровня техники известно, что для изготовления блоков из ячеистых бетонов необходимо полученный пенобетон разлить в специальные формы. Существующие в настоящее время установки имеют для этого разливочные средства - рукава или шланги, посредством которых пористая бетонная масса разливается по формам, которые могут быть выполнены металлическими или пластмассовыми. При этом формы располагаются в кассетах по несколько штук. Разборная кассетная форма заливается одновременно на 30 блоков (1,15 м3), формы штабелируются друг на друга, что позволяет сэкономить производственную площадь. Однако, металлические кассеты с формами для пенобетона - дороги и металлоемки. Пластиковые формы для производства блоков из ячеистых бетонов значительно легче и дешевле, однако срок эксплуатации у них небольшой (сайт ООО «ТехТрон», www.textron.com, 2012).

В качестве ближайшего аналога принят патент RU 2065815, 27.08.1996, кл. B28B 11/00, в котором описана форма для формообразования изделий из пенобетона выполнена в виде твердых съемных стенок, расположенных, по меньшей мере, с боковых сторон и основания, покрытых с внутренней стороны полиэтиленовой пленкой.

Задачей предлагаемого изобретения является разработка формы для формообразования изделия из пенобетона, обладающей невысокой себестоимостью, конструктивной простотой и удобством в эксплуатации предпочтительно для небольших объемов строительства за счет упрощения распалубки формы.

Для решения поставленной задачи и достижения технического результата форма для формообразования изделий из пенобетона выполнена в виде твердых съемных стенок, расположенных, по меньшей мере, с боковых сторон и основания, покрытых с внутренней стороны полиэтиленовой пленкой, толщиной 40-30 мкм, при этом боковые стенки по смежным сторонам и/или углам связаны между собой элементами соединения с возможностью образования требуемой формы изделия.

Кроме этого, целесообразно выполнение элементов соединения в виде резиновых стяжек или веревок.

Кроме этого, целесообразно в качестве стенки со стороны дна использовать естественное основание земли или пол здания, покрытые полиэтиленовой пленкой.

Указанные признаки являются существенными и взаимосвязанными между собой причинно-следственной связью с образованием совокупности существенных признаков, достаточных для достижения технического результата, в частности снижения плотности, теплопроводности, снижения себестоимости и упрощения технологии изготовления, а также обеспечение удобства в эксплуатации за счет упрощения распалубки формы.

Сущность изобретения поясняется чертежами, где:

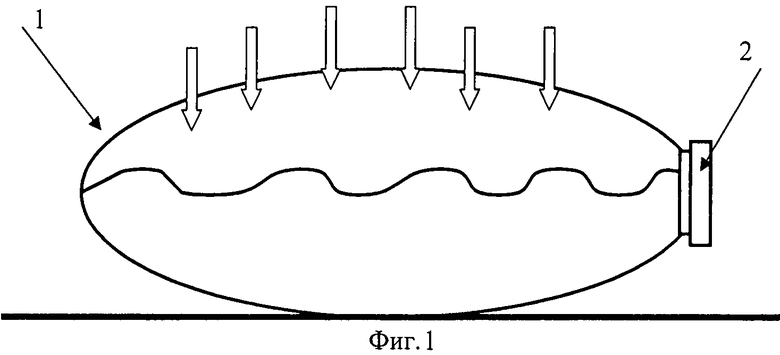

на фиг.1 - устройства для перемешивания цементной массы.

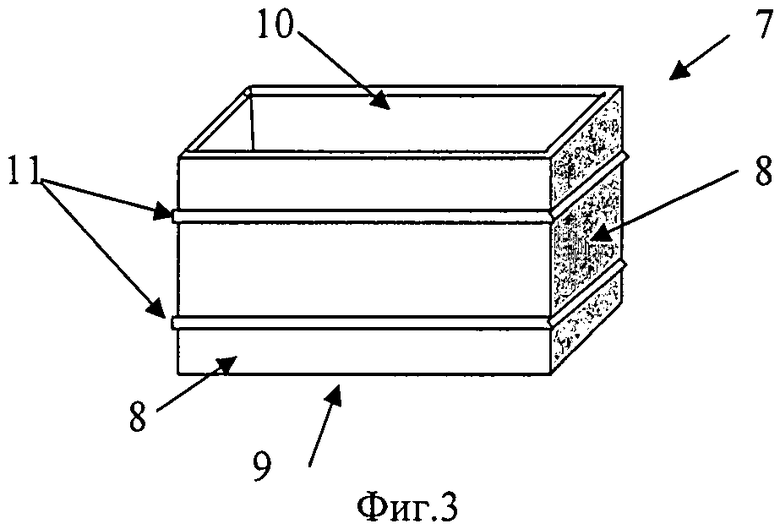

на фиг.2 - форма для получения пенообразной среды.

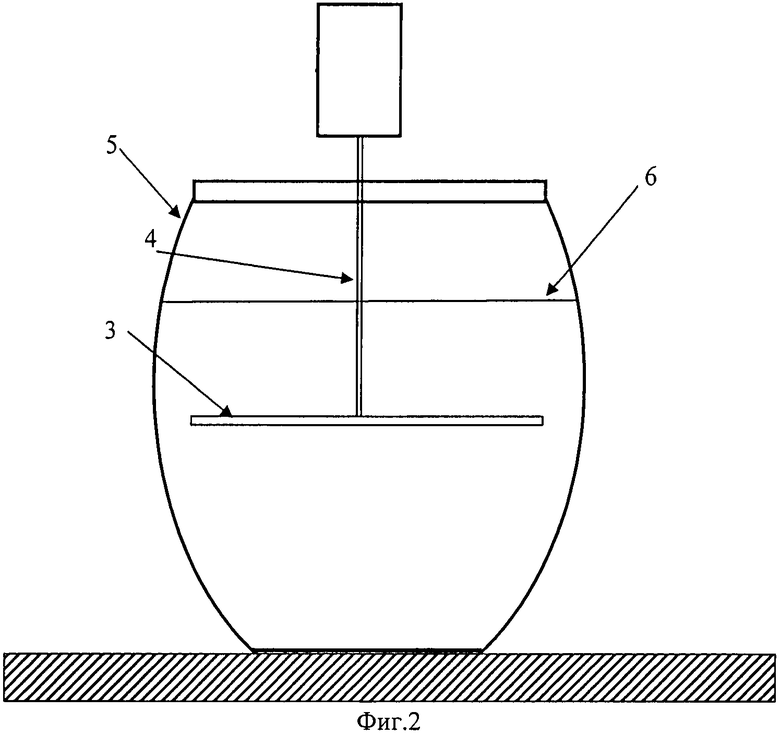

на фиг.3 - устройство для формообразования.

Изобретение поясняется конкретным примером выполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения данной совокупностью существенных признаков заданного технического результата.

Согласно изобретению по первому варианту способ изготовления ячеистого бетона с замкнутыми (закрытыми) порами заключается в выполнении следующих операций:

- изготовливают цементную массу путем перемешивания воды и цемента в количестве (масс.%): цемент - 25,0-58,0%, вода - 43,0-29,0%, при этом в емкость с водой порционно и/или равномерно вводится цемент при постоянном перемешивании до получения однородной цементной массы,

- одновременно образуют пенообразную среду путем перемешивания в чистой от цемента емкости анионного ПАВ в виде алкилбен-зосульфата натрия в количестве 0,05-0,2%, взятых на 30,0-9,0% воды, предварительно прошедшей дегазацию путем термообработки при T=20-95°C, при этом перемешивание осуществляют механическим путем при помощи резинового диска, закрепленного на приводном валу со скоростью вращения, равной 1000-3000 об/мин,

- полученную пенообразную среду вводят в цементную массу и перемешивают смесителем, выполненным в виде, поршня связанного с приводом с возможностью совершения возвратно-поступательного движения в вертикальном направлении до получения гомогенной массы, которую

- разливают по формам с последующим отвердением при температуре окружающей среды, равной 1-37°C, после этого

- извлекают полуфабрикат отформованного изделия и

- выдерживают при температуре окружающей среды до твердого состояния.

С целью повышения стабильности пены на этапе смешивания пенообразной среды и цементной массы дополнительно вводят 30% раствор щелочи, а именно силиката натрия, в количестве 2,0-3,6%.

Для упрощения процесса изготовления цементной массы цемент вводят в воду посредством шнекового транспортера, а в качестве поршня используют деревянную толкушку.

Согласно изобретению по второму варианту способ изготовления ячеистого бетона с замкнутыми (закрытыми) порами заключается в том, что

- изготавливают цементную массу путем перемешивания воды и цемента в количестве (масс.%): цемент - 25,0-58,0%, вода - 42,5-27,8%, при этом в емкость с водой порционно и/или равномерно вводится цемент при постоянном перемешивании до получения однородной цементной массы,

- образуют пенообразную среду путем перемешивания в чистой от цемента емкости нионного ПАВ, а именно оксиэтилированного алкилфенола, в количестве 0,5-2,0%, взятых на 30-9,0% воды, предварительно прошедшей дегазацию путем термообработки при T=20-95°C, при этом перемешивание осуществляют механическим путем при помощи резинового диска, закрепленного на приводном валу со скоростью вращения, равного 1000-3000 об/мин,

- изготавливают целлюлозную пульпу, содержащую 0,36-1,7% целлюлозы;

- вводят в нее цементную массу и перемешивают смесителем, выполненным в виде поршня, связанного с приводом с возможностью совершения возвратно-поступательного движения в вертикальном направлении до получения гомогенной массы, в которую

- вводят ранее полученную пенообразную среду и перемешивают тем же методом, после этого полученную однородную массу разливают по формам с последующим отвердением при температуре, равной 1-37°C, после этого извлекают полуфабрикат отформованного изделия и

- выдерживают при температуре окружающей среды до твердого состояния.

С целью повышения стабильности пены на этапе смешивания пенообразной среды и цементной массы дополнительно вводят 30% раствор щелочи в виде извести в количестве 2,0-3,6%.

Для упрощения процесса изготовления цементной массы цемент вводят в воду посредством шнекового транспортера, а в качестве поршня используют деревянную толкушку.

Для перемешивания цементной массы может быть применено устройство, выполненное в виде гибкой емкости 1 (фиг.1) из упругого материала, например резины или полимерного материала, имеющей укупорочное средство 2, в которую помещают воду и цемент, закупоривают емкость с последующим изменением механическим путем, например давлением ногами или руками, формы емкости и обеспечением, тем самым, перемешивание компонентов до получения однородной цементной массы. Например, на полу лежит мешок из полимерного материала, заполненный водой и цементом, рабочий ходит по нему ногами в различных направлениях - вдоль, поперек, по диагонали, туда и обратно до образования однородной цементной массы.

Согласно изобретению устройство для получения пенообразной среды выполнено в виде резинового диска 3 (фиг.2) толщиной 0,5-3,7 мм, закрепленного на приводном валу 4 и погруженного в емкость 5 на глубину 20-55% от уровня 6 воды со скоростью вращения, равной 1000-3000 об/мин.

При этом площадь резинового диска 3 составляет 30-70% от максимальной. В процессе изготовления пеноблоков площади поперечного сечения емкости с водой, величина площади диска определяется империческим путем, также как и толщина резины. С целью повышения надежности целесообразно выполнение диска 3 из армированной резины.

В процессе изготовления изделий из пенобетона согласно изобретению применяют форму 7 (фиг.3) для формообразования изделия, выполненную в виде твердых, например, из фанеры, пластмассы, металла стенок 8, расположенных с боковых сторон и основания 9. С внутренней стороны стенки 8 и основание 9 покрыты полиэтиленовой тонкой пленкой 10, толщиной 40-30 мкм.

Боковые стенки 8 по смежным сторонам и/или углам связаны между собой элементами соединения 11 с возможностью образования требуемой формы изделия, например прямоугольного параллелепипеда, куба, треугольной призмы, арочной формы и т.п. Применение гибкого материала для боковых стенок 8 позволяет изготавливать фигурные изделия путем деформирования поверхности стенок.

С целью упрощения конструкции формы и ее удешевления целесообразно выполнение элементов соединения в виде резиновых стяжек или веревок.

Для решения той же задачи, целесообразно в качестве стенки основания, т.е. со стороны дна, использовать ровный участок земли, дорожного покрытия или пола помещения, покрытых тонкой полиэтиленовой пленкой 10.

Такое выполнение обладает конструктивной простотой и удобством в эксплуатации за счет упрощения распалубки.

Согласно первому варианту осуществление способа изготовления ячеистого бетона с замкнутыми порами может быть представлено в следующем примере.

В качестве исходных материалов для варианта №1 используют в мас.%:

В качестве исходных материалов для варианта №2 используют в мас.%:

После формирования состава согласно заявленной технологии осуществляют следующие операции для изготовления пенобетона и изделий из него:

во-первых, перемешивают воду в количестве 43% и цемент - в количестве 25%, при этом в емкость с водой порционно вводят цемент при постоянном перемешивании до получения однородной цементной массы;

во-вторых, параллельно с этим процессом образуют пенообразную среду путем перемешивания в чистой от цемента емкости, анионного ПАВ-алкилбензосульфата натрия, в количестве 0,05%, взятых на 30% воды, предварительно прошедшей дегазацию путем термообработки при T=90°C, перемешивание осуществляют механическим путем при помощи резинового диска, закрепленного на приводном валу со скоростью вращения, равной - 3000 об/мин;

в-третьих, полученную пенообразную среду вводят в цементную массу и перемешивают смесителем, выполненным в виде, поршня связанного с приводом с возможностью совершения возвратно-поступательного движения в вертикальном направлении до получения гомогенной массы;

в-четвертых, полученную массу разливают по формам с последующим отвердением при температуре окружающей среды, равной 20°C и выдерживают сутки;

в-пятых, извлекают полуфабрикат отформованного изделия и выдерживают при температуре окружающей среды до твердого состояния.

Особенностью второго варианта выполнения способа является то, что одновременно с изготовлением пенообразной среды изготавливают целлюлозную пульпу, содержащую 0,36-1,7% целлюлозы, в которую порционно вводят цементную массу при постоянном перемешивании смесителем, подобно формированию цементной массы. Наполнение цементной массы целлюлозной пульпой снимает внутренние напряжения, исключает растрескивание и уменьшает хрупкость изделия за счет применения принципа армирования изделия по всему объему и во всех направления.

Применение изобретения позволяет существенно увеличить тепло и звукоизоляционные свойства получаемого изделия варьированием количества цемента и качества используемой для получения цементной массы воды при одновременном обеспечении рабочей прочности на сжатие порядка 10-80 кг/см2 при плотности 0,2-0,4 г/см3 за счет оптимального сочетания количественного соотношения цемент/пена/вода, что в свою очередь существенно сказывается на себестоимости единицы выпускаемой продукции. В частности, стоимость квадратного метра жилой площади, изготовленной из изделия, полученного с использованием патентуемой технологии, составляет 1-3 тыс.руб/м2, в то время как сооружения из известных пеноблоков, стоят порядка 6-8 тыс.руб/м2.

Кроме этого, патентуемые технические решения позволяют упростить технологию изготовления изделий из пенобетона, повысить удобство эксплуатации, что непременно найдет широкое применение в индивидуальном строительстве, в малом производстве с небольшими объемами выпускаемых изделий. По существу патентуемые способы являются универсальными с широкими техническими возможностями по разнообразию строительных форм выпускаемых изделий из пенобетона, обладающих повышенными прочностными, звуко- и тепло изоляционными свойствами, а также и сроком службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОНА С ИСПОЛЬЗОВАНИЕМ БЕЛКОВОГО ПЕНООБРАЗОВАТЕЛЯ | 2001 |

|

RU2205162C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262497C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И ПЕНОБЕТОН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2239615C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА, СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА И ПЕНОБЕТОН | 2020 |

|

RU2742784C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2139268C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА, СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ | 1997 |

|

RU2132314C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО БЛОКА | 2009 |

|

RU2401367C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА | 2006 |

|

RU2339600C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1999 |

|

RU2166489C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЯЧЕИСТОГО БЕТОНА (ВАРИАНТЫ) | 2004 |

|

RU2266271C1 |

Изобретение относится к области строительства, а именно к способам и конструкциям для изготовления изделий из конструкционно-теплоизоляционного ячеистого бетона с замкнутыми порами. Изобретение позволит повысить прочность получаемых изделий. Способ изготовления ячеистого бетона с замкнутыми порами предусматривает раздельное приготовление раствора цемента и воды, приготовление пены из ПАВ и воды, перемешивание цементного раствора и пены, формование пены, формование смеси в форме, термообработку изделий. Изготовление цементной массы осуществляют путем перемешивания воды и цемента в количестве (масс.%): цемент 25,0-58,0%, вода 43,0-29,0%. В емкость с водой порционно и/или равномерно вводится цемент при постоянном перемешивании до получения однородной цементной массы, одновременно образуют пенообразную среду путем перемешивания в чистой от цемента емкости анионного и/или неионного поверхностно-активного вещества в количестве 0,05-0,2%, взятых на 30,0-9,0% воды, предварительно прошедшей дегазацию путем термообработки при Т=20-95°C. Перемешивание осуществляют посредством резинового диска, закрепленного на приводном валу со скоростью вращения, равной 1000-3000 об/мин. Полученную пенообразную среду вводят в цементную массу и перемешивают смесителем, выполненным в виде поршня, связанного с приводом с возможностью совершения возвратно-поступательного движения в вертикальном направлении до получения гомогенной массы, которую разливают по формам с последующим отвердением при температуре окружающей среды, равной 1-37°C. Затем извлекают полуфабрикат отформованного изделия и выдерживают при температуре окружающей среды до твердого состояния. 4 н. и 5 з.п. ф-лы, 3 ил.

1. Способ изготовления ячеистого бетона с замкнутыми (закрытыми) порами (вариант 1), предусматривающий раздельное приготовление раствора цемента и воды, приготовление пены из ПАВ и воды, перемешивание цементного раствора и пены, формование пены, формование смеси в форме, термообработку изделий, отличающийся тем, что изготавливают цементную массу путем перемешивания воды и цемента в количестве, мас.%: цемент 25,0-58,0, вода 43,0-29,0, при этом в емкость с водой порционно и/или равномерно вводится цемент при постоянном перемешивании до получения однородной цементной массы, одновременно образуют пенообразную среду путем перемешивания в чистой от цемента емкости анионного (анионногенного) и/или неионного (неионногенного) поверхностно-активного вещества в количестве 0,05-0,2%, взятых на 30,0-9,0% воды, предварительно прошедшей дегазацию путем термообработки при 20-95°C, при этом перемешивание осуществляют механическим путем при помощи резинового диска, закрепленного на приводном валу со скоростью вращения, равной 1000-3000 об/мин, полученную пенообразную среду вводят в цементную массу и перемешивают смесителем, выполненным в виде поршня, связанного с приводом с возможностью совершения возвратно-поступательного движения в вертикальном направлении до получения гомогенной массы, которую разливают по формам с последующим отвердением при температуре окружающей среды, равной 1-37°C, после этого извлекают полуфабрикат отформованного изделия и выдерживают при температуре окружающей среды до твердого состояния.

2. Способ изготовления ячеистого бетона с замкнутыми (закрытыми) порами (вариант 2), предусматривающий раздельное приготовление раствора цемента и воды, приготовление пены из ПАВ и воды, перемешивание цементного раствора и пены, формование смеси в форме, термообработку изделий, отличающийся тем, что изготавливают цементную массу путем перемешивания воды и цемента в количестве, мас.%: цемент 25,0-58,0, вода 42,5-27,8, при этом в емкость с водой порционно и/или равномерно вводится цемент при постоянном перемешивании до получения однородной цементной массы, образуют пенообразную среду путем перемешивания в чистой от цемента емкости анионного (анионногенного) и/или неионного (неионногенного) поверхностно активного вещества в количестве 0,05-0,20%, взятых на 30,0-9,0% воды, предварительно прошедшей дегазацию путем термообработки при 20-95°C, при этом перемешивание осуществляют механическим путем при помощи резинового диска, закрепленного на приводном валу со скоростью вращения, равной 1000-3000 об/мин, изготавливают целлюлозную пульпу, содержащую 0,36-1,70% целлюлозы, вводят в нее цементную массу и перемешивают смесителем, выполненным в виде поршня, связанного с приводом с возможностью совершения возвратно-поступательного движения в вертикальном направлении до получения гомогенной массы, в которую вводят ранее полученную пенообразную среду и перемешивают тем же методом, после этого полученную однородную массу разливают по формам с последующим отвердением при температуре, равной 1-37°C, после этого извлекают полуфабрикат отформованного изделия и выдерживают при температуре окружающей среды до твердого состояния.

3. Способ по п.1 или 2, отличающийся тем, что на этапе смешивания пенообразной среды и цементной массы дополнительно вводят 30%-ный раствор щелочи в количестве 2,0-3,6% от общего количества используемых веществ.

4. Способ по п.1 или 2, отличающийся тем, что цемент вводят в воду при образовании цементной массы посредством шнекового транспортера.

5. Способ по п.1 или 2, отличающийся тем, что в качестве поршня используют деревянную толкушку.

6. Устройство для получения пенообразной среды, для изготовления ячеистого бетона способом по п.1 или 2, содержащее емкость, мешалку, закрепленную на приводном валу, причем мешалка выполнена в виде резинового диска толщиной 0,5-3,7 мм, закрепленного на приводном валу и погруженного в емкость на глубину 20-55% от уровня воды, с возможностью вращения со скоростью равной 1000-3000 об/мин, при этом площадь резинового диска составляет 30-70% от максимальной площади поперечного сечения емкости с водой.

7. Устройство по п.6, отличающееся тем, что диск выполнен из армированной резины.

8. Форма для формообразования изделий из ячеистого бетона, изготовленного способом по п.1 или 2, выполненная в виде твердых стенок, расположенных, по меньшей мере, с боковых сторон и основания, покрытых с внутренней стороны полиэтиленовой пленкой, при этом боковые стенки по смежным углам связаны между собой с возможностью образования требуемой формы элементами соединения, отличающаяся тем, что полиэтиленовая пленка выполнена толщиной 40-30 мкм, а элементы соединения выполнены в виде резиновых стяжек или веревки.

9. Форма для формообразования по п.8, отличающаяся тем, что в качестве стенки со стороны дна служит естественное основание земли или пола здания, покрытое полиэтиленовой пленкой.

| СПОСОБ БЕЗАВТОКЛАВНОГО ИЗГОТОВЛЕНИЯ ПЕНОБЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2067569C1 |

| US 3860219 A, 14.01.1975 | |||

| RU 2001113568, 27.06.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2065815C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, ИМИТИРУЮЩИХ ПРИРОДНЫЙ КАМЕНЬ | 2010 |

|

RU2430830C1 |

Авторы

Даты

2014-03-27—Публикация

2012-03-27—Подача