Изобретение относится к области строительных материалов и изделий, а именно к способам изготовления и характеристикам пенобетона, изделий, деталей, сборных и монолитных конструкций на основе пенобетона, а также к технологическому оборудованию для осуществления указанного способа.

Из уровня техники известен способ изготовления пенобетона на основе одной дисперсии: гидравлического вяжущего вещества, преимущественно цемента, воды, наполнителя, поверхностно-активного вещества для пенообразования и стабилизатора пены [1]. Преимущество этого способа - одноприемность и соответственно - один технологический агрегат, недостатки - высокая плотность пенобетона (не менее 700 кг/м3, несмотря на опубликованные в ряде работ уверения в достижении менее затратной по расходу компонентов пониженной плотности - до 400 кг/м3, однако последнее значение не подтверждается при воспроизведении этих способов), значительная неоднородность продукта, по стандарту достигающая 12% даже для автоклавного ячеистого бетона [2], а для неавтоклавного существенно превышающая эти значения, сравнительно невысокая прочность при данной плотности и невысокая стойкость против действия коррозионных агентов внешней среды.

Известен также способ изготовления пенобетона на основе двух дисперсий: первой - суспензии гидравлического вяжущего, а именно портландцемента или цементов на его основе и наполнителя в воде или водном растворе электролитов, второй - пены, а именно дисперсии газа в водном растворе пенообразующего вещества, посредством предварительной раздельной гомогенизации указанных дисперсий, причем второй - в пеногенераторе, совмещения указанных дисперсий, а именно введения второй из указанных дисперсий (пены) в первую (суспензию) и их перемешивания в бетоносмесителе до получения пенобетонной смеси с последующими укладкой ее в форму или опалубку и твердением изготовленного пенобетона [3]. Однако достигаемый прирост однородности (реальное снижение предела коэффициента вариации при твердении в автоклавном варианте и оптимальных исходных компонентах - извести, цементе и др. - до 10%) и соответствующее снижение минимальной плотности пенобетона до 500-600 кг/м3 не компенсируют все же слишком высокого уровня указанной минимальной плотности, а также низкой прочности пенобетона указанной плотности в производственных условиях - не выше 0,7 МПа без автоклавной обработки и 1,5-2 МПа - после автоклавной обработки через 28 суток последующего твердения в воздушно-влажных условиях.

Введение дополнительного количества воды в пенобетонную смесь иногда позволяет изменить форму пор - концентраторов напряжений в пенобетоне, заменяя остроугольную форму пор округлой и способствуя тем самым, в отличие от обычного тяжелого бетона (снижающего прочность пропорционально количеству добавленной воды), приросту прочности ячеистого бетона [4]. Однако для получения этого эффекта требуются высокоактивные ускорители твердения пенобетона, вводимые в воду затворения, в сочетании с высокоактивным цементом и весьма эффективными стабильными и долговечными пенами, а для технологического контроля одновременного соблюдения этих мероприятий в производственных условиях необходимо значительное повышение затрат инженерного труда при высокой квалификации специалистов. Все это обусловило отсутствие широкого промышленного внедрения данного способа.

Аналогом настоящего изобретения является способ изготовления пенобетона на основе раздельно приготавливаемых цементоводной суспензии и пены, получаемой из водного раствора пенообразующего вещества в пеногенераторе, посредством введения пены в указанную суспензию и их гомогенизации в бетоносмесителе до получения пенобетонной смеси с последующим ее твердением в форме или опалубке, характеризующийся тем, что совмещение суспензии и пены ведут при температуре пены 15-50°С, предпочтительно 20-40°С [5]. Достоинство способа в том, что он показывает преимущества работы с применением более устойчивой пены по сравнению с предыдущими. Однако с его помощью невозможно получить действительно стабильную пенобетонную смесь, сохраняющую все свои свойства в течение хотя бы одного часа, не говоря уже о более длительном времени, а также в неприменимости данного способа в отечественных условиях, поскольку указанную температуру пены сложно гарантировать в нелетний период, тем более что при вспенивании раствора пенообразующего вещества температура пены всегда снижается по сравнению с температурой указанного раствора (эффект Баруса [6]).

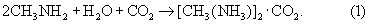

Наиболее близким к настоящему изобретению аналогом (прототипом) является способ изготовления пенобетона путем двухступенчатого перемешивания исходных компонентов, а именно гидравлического вяжущего вещества, преимущественно цемента и воды или цемента, воды и заполнителя, с получением цементоводной суспензии на первой ступени в поле центробежных сил, подачу ее на вторую ступень перемешивания с предварительно приготовленной пеной до получения пенобетонной смеси заданной плотности и транспортирование последней в форму или опалубку с последующим твердением изготовленного пенобетона, в котором предварительное перемешивание исходных компонентов на первой ступени осуществляют в поле центробежных сил с активацией цемента в составе цементоводной суспензии посредством введения в нее водного раствора аммиака (нашатырного спирта) в количестве 0,05-2% массы цемента и ее выдерживания от 20 мин до времени, соответствующего сроку начала схватывания цементного теста нормальной густоты, перед введением пены [7]. Цель этого способа - активировать гидратацию цемента посредством добавки указанного спирта и соответственно ускорить твердение и повысить прочность пенобетона. При этом, как показывают эксперименты, выполненные авторами настоящего изобретения, рН жидкой фазы перемешиваемой цементоводной суспензии после введения нашатырного спирта мгновенно возрастает от 10 до 11,4, что ускоряет образование гидросиликатов кальция в составе продуктов гидратации портландцемента. Кроме того, о чем авторам предложения [7] не было известно, аммиак временно связывает растворенную в воде затворения углекислоту по реакции: 2NH3+СО2→NH2COONH4→2NН3↑+СО2↓, то есть аммиак, испаряясь в атмосферу, а углекислота, связываясь в СаСО3, разлагают временно существующий продукт реакции - карбонат аммония. Из-за фугитивности (летучести) аммиака степень указанной реакции в условиях, изложенных в [7], в каждый момент времени до начала схватывания остается стабильной до исчерпания запаса аммиака и не превышает 2-3%. Тем не менее, в принципе - это шаг в правильном направлении, поскольку одним из важнейших недостатков пенобетона является высокая степень карбонатизации возникающих гидратных новообразований цемента, о чем подробно сказано ниже. В то же время целью длительного выдерживания цементоводной суспензии перед введением пены, хотя в [7] об этом не упоминается, является, как принято считать [8], получение "цементного геля", служащего дополнительным стабилизатором пены. Однако известные из работы [7] критерии окончания выдерживания цементоводной суспензии - не менее 20 мин (срок, рассматриваемый как достаточный для образования "цементного геля", способного помочь стабилизировать пену) и не позднее начала схватывания - то есть не позднее момента коагуляции упомянутого геля - не гарантирует постоянства характеристик цементоводной системы. Более того - к моменту начала схватывания - не ранее 45 мин после затворения цемента водой - характеристики цементоводной суспензии существенно изменяются по сравнению с таковыми через 20 мин после затворения цемента водой. Именно поэтому постоянство характеристик пенобетонной смеси при этом не гарантируется. Отсюда следует, что однородность и постоянная прочность пенобетона, получаемого известным способом, также не могут быть гарантированы.

Задачей настоящего изобретения в части способа изготовления пенобетона является получение на основе активируемой цементоводной суспензии и высококачественной пены пенобетона особо высокой однородности (при коэффициенте вариации плотности не выше 5%), особо низкой средней марки по плотности (D 150-400 кг/м3) и повышенной прочности (не ниже 1,5 МПа при верхнем указанном уровне плотности через 28 суток - 1 мес. после укладки в форму при воздушно-влажном режиме хранения).

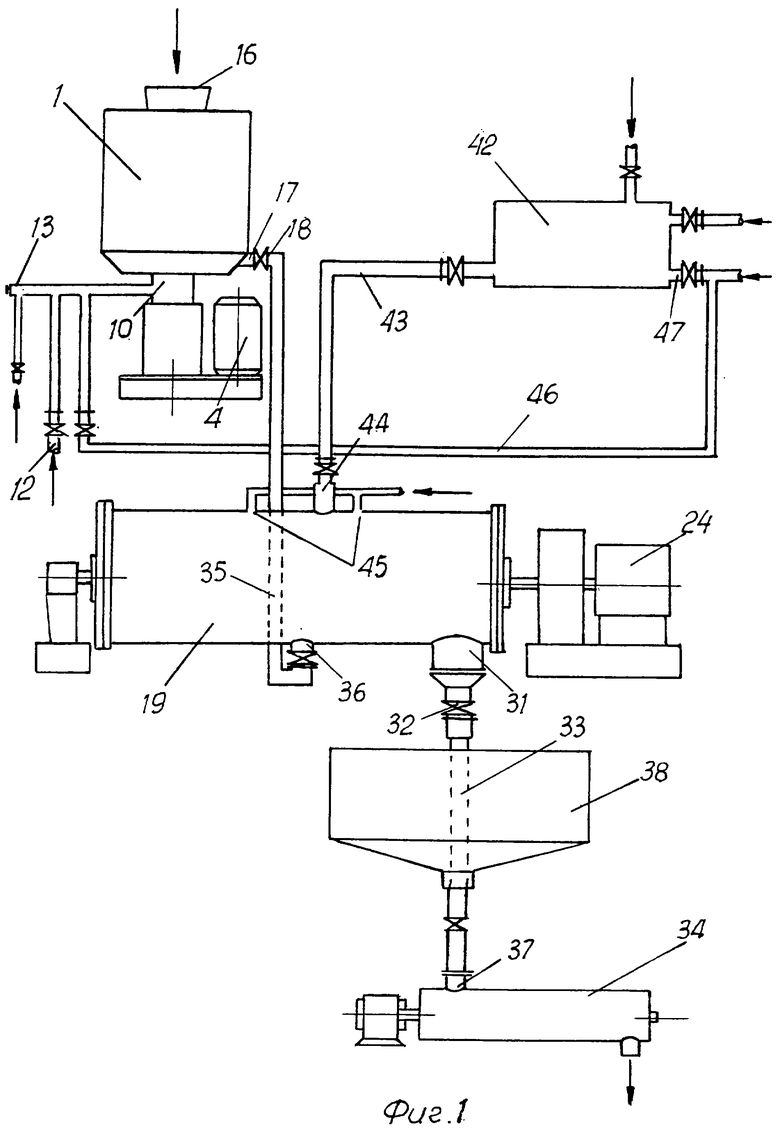

Поставленная задача решается тем, что в способе изготовления пенобетона путем двухступенчатого перемешивания исходных компонентов, а именно гидравлического вяжущего вещества - цемента и и воды или цемента, воды и заполнителя, с получением на первой ступени - в поле центробежных сил цементоводной суспензии, гомогенизацией ее на второй ступени с предварительно приготовленной пеной до получения пенобетонной смеси заданной плотности и транспортирования ее в форму или опалубку с последующим твердением, перемешивание на первой ступени осуществляют с кавитацией, интенсифицируемой поддувом указанной суспензии с ее барботированием сжатым воздухом под давлением 250-600 КПа при уровне динамической вязкости указанной суспензии в пределах 8-15 Па·с и связывании находящейся в последней атмосферной углекислоты гидролитической известью, выделяемой активируемым цементом, при степени начальной гидратации цемента в конце перемешивания на первой ступени, определяемой по критерию потерь при прокаливании, 4,5-11 мас.%, а гомогенизацию поданной на вторую ступень указанной суспензии с указанной пеной осуществляют с ограничением доступа атмосферной углекислоты до достижения степени начальной гидратации цемента, определяемой по тому же критерию, 6,5-15 мас.%, и получения в пенобетоне продуктов гидратации цемента, преимущественно свободных от неорганических карбонатов, определяемых по критерию наличия соответствующих AFm-фаз.

В варианте изобретения на первой ступени в процессе кавитации в указанную суспензию с поддуваемым воздухом вводят адсорбент углекислоты в форме аэрозоля водного раствора азотсодержащего органического вещества со значением коэффициента фугитивности, близким к нулю.

В другом варианте изобретения в качестве указанного цемента используют материал из группы: портландцемент, цемент низкой водопотребности, расширяющийся или безусадочный цемент, указанные цементы на основе промотированных клинкеров, смесь указанных цементов.

В следующем варианте изобретения в качестве указанного водного раствора азотсодержащего органического вещества используют водный раствор химического соединения, включающего нитрогруппу (-NO2), нитрилогруппу (N≡С-), иминогруппу (=NH), аминогруппу (-NH2), амидогруппу (-CONH2) или их смесь между собой, а его содержание в указанной суспензии на первой ступени перемешивания выбирают в расчете на сухое вещество в пределах 0,08-0,8% массы клинкерной части цемента.

В варианте изобретения в указанную суспензию на второй ступени перемешивания вводят заполнитель мелкий и/или крупный.

В варианте изобретения в качестве заполнителя мелкого используют стандартный песок или особо мелкий песок, или барханный песок, или их смесь при мас. соотношении цемента и заполнителя мелкого от 1:0,3 до 1:1.

В варианте изобретения в качестве указанного заполнителя используют материал искусственного происхождения, приготовленный из вспученных горных пород, включающих алюмосиликаты - керамзит или стеклозит или перлит, или из искусственных пористых материалов - пенопорита.

В другом варианте изобретения в указанную суспензию в процессе кавитации и/или после ее окончания дополнительно вводят наполнитель.

В следующем варианте изобретения в качестве наполнителя используют порошкообразный материал с удельной поверхностью по методу воздухопроницаемости в пределах 200-1500 м2/кг.

В варианте изобретения в качестве указанного порошкообразного материала используют материал из групп: микрокремнезем, зола-унос, молотые песок или кирпичный бой, или стеклобой, или керамзит, пыль клинкерообжигательных печей, смесь указанных материалов, при мас. соотношении клинкерной части цемента и указанного порошкообразного материала от 1:0,05 до 1:1.

В другом варианте изобретения в указанную суспензию в процессе перемешивания вводят дополнительное количество воды, причем по крайней мере часть ее вводят в форме аэрозоля с указанным сжатым воздухом.

В следующем варианте изобретения в указанную суспензию в процессе указанной кавитации или после ее окончания дополнительно вводят по крайней мере одну добавку для бетонов из групп: пластифицирующие или водоредуцирующие; водоудерживающие или улучшающие перекачиваемость; замедлители схватывания и твердения; ускорители схватывания и твердения; кольматирующие поры; газообразующие; воздухововлекающие; противоморозные; гидрофобизирующие, в концентрации, составляющей 50-70 мас.% оптимальных значений, подобранных в условиях свободного доступа атмосферной углекислоты, и/или противоусадочную добавку - смесь неорганической основы - сульфоалюминатного клинкера и/или сульфата алюминия и пептизирующего компонента - композиции органических травителя и пленкообразователя, при массовом соотношении указанной неорганической основы и указанных травителя и пленкообразователя в противоусадочной добавке 100:(0,5-20):(0,3-15) и массовом соотношении клинкерной части цемента и противоусадочной добавки, вводимой в указанную цементоводную суспензию или продукты на ее основе, 100:(0,6-3,5).

В варианте изобретения в качестве пластифицирующей или водоредуцирующей добавки берут полиметиленполинафталинсульфонаты натрия или кальция или лигносульфонаты технические, или лигносульфонаты технические модифицированные, в качестве водоудерживающей или улучшающей перекачиваемость добавки берут метилцеллюлозу или полиоксиэтилен, в качестве замедлителя схватывания и твердения берут мелассу или ортофосфорную кислоту, или нитрилотриметиленфосфоновую кислоту, в качестве ускорителя схватывания и твердения берут поташ или хлорид кальция, или хлорид натрия, или хлорид алюминия, или сульфат натрия, или тринатрийфосфат, или их смесь, в качестве добавки, кольматирующей поры, берут сульфат алюминия или сульфат железа, или хлорид железа, в качестве газообразующей добавки берут алюминиевую пудру или пероксид водорода в смеси с оксихлоридом кальция, в качестве воздухововлекающей добавки берут смолу древесную омыленную или смолу нейтрализованную воздухововлекающую, или этилсиликонат натрия, в качестве противоморозной добавки берут нитрит натрия или нитрит-нитрат-хлорид кальция, в качестве гидрофобизирующей добавки берут раствор высокомолекулярных жирных кислот в минеральном масле или полигидросилоксаны, а в качестве указанной противоусадочной добавки берут смесь неорганической основы - сульфоалюминатного клинкера, включающего не менее 30 мас.% сульфоалюмината кальция, и пептизирующего компонента - композиции органических травителя и пленкообразователя - маннуроновой кислоты или маннитового спирта и стеарата кальция, или смесь неорганической основы - сульфата алюминия и указанного пептизирующего компонента.

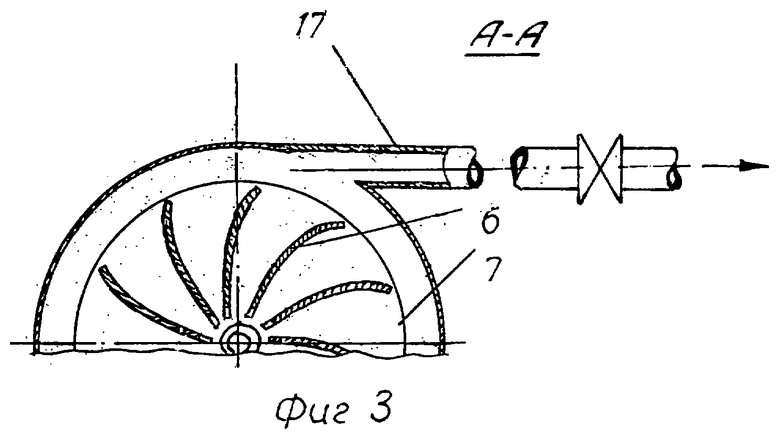

В другом варианте изобретения гомогенизацию указанной суспензии с пеной на второй ступени перемешивания ведут с ограничением доступа атмосферной углекислоты путем непрерывной подачи пены, приготавливаемой на основе пенообразующего вещества в пеногенераторе, поверх слоя указанной суспензии с образованием исходной двухслойной постели, непрерывного перемешивания указанных слоев суспензии и пены в указанной постели с помощью сочетания ротационного и поступательного перемещении последней, причем ротацию осуществляют, взбивая приготавливаемую пенобетонную смесь путем переворачивания части указанной постели с настильным наложением перевернутой части указанной постели на исходную часть и постепенным приростом содержания в них пены и соответственно - высоты указанной постели, а поступательное перемещение последней ведут, ускоряя ее стекание в зоны пониженной ее высоты, затем повторяют указанные операции с реверсированием направлений ротации и поступательного перемещения приготавливаемой пенобетонной смеси до достижения на заданных порциях указанных суспензии и пены заданной средней плотности смеси или максимального ее объема.

В следующем варианте изобретения гомогенизацию указанной суспензии с пеной на второй ступени перемешивания ведут при частоте ротации 40-80 мин-1, частоте реверсирования 0,5-2 мин-1, конечном объеме пенобетонной смеси 0,7-3,5 м3 и уровне средней плотности последней в пересчете на марку пенобетона по средней плотности D в пределах 150-400 кг/м3.

В варианте изобретения в качестве пенообразующего вещества при получении указанной пены используют материалы из следующих групп: мыла сульфокислот или сульфоновых кислот; смесь канифоли синтетической, получаемой из таллового масла, и костного клея с нефтяными сульфокислотами - мылонафтом и гидроксидами металлов, преимущественно кальция; костный клей со средней молекулярной массой в пределах 5000 - 15000 Д с добавкой антисептика; конъюгат смолы древесной омыленной с хлорированными аминокислотами в присутствии гидроксида и/или хлорида кальция; указанный конъюгат с дополнительным присутствием хлорида натрия и/или калия, при суммарной концентрации указанных материалов в рабочем растворе пенообразующего вещества в пересчете на сухие вещества 15-50 г/л и содержании указанной пены в полученной пенобетонной смеси в количестве 40-160 кг/м.

В другом варианте изобретения используют пену, включающую указанный адсорбент углекислоты.

В следующем варианте изобретения в указанную пену, включающую указанный адсорбент углекислоты, последний в форме водного раствора, вводят в водный раствор пенообразующего вещества или эжектируют в сжатый воздух, применяемый для приготовления пены.

Сущность изобретения в части способа изготовления пенобетона заключается в преимуществах физико-химической активации цемента в цементоводной суспензии в условиях ее перемешивания в поле центробежных сил с интенсифицируемой кавитацией и введения адсорбента углекислоты путем поддува указанной суспензии сжатым воздухом по сравнению с предложенной по прототипу химической активацией последней при перемешивании в обычных условиях и последующем выдерживании указанной суспензии с пассивным приростом содержания продуктов гидратации цемента.

Первое преимущество состоит в том, что физико-химическая активация с интенсифицируемой кавитацией, равномерно воздействуя на весь объем обрабатываемой суспензии, позволяет обеспечить степень гидратации цемента в течение 60-120 с обработки не менее 4,5% (по критерию потерь при прокаливании), тогда как известно, что в присутствии более сильного ускорителя процесса гидратации цемента, чем нашатырный спирт, а именно хлорида кальция, даже через 60-90 минут после стандартного перемешивания степень гидратации цемента в составе цементоводной суспензии с В/Ц около 0,3 составляет, как показали электронно-микроскопические исследования, менее 1 мас.% в связи с индукционным периодом процесса гидратации [9]. Иными словами, скорость гидратации цемента в процессе активации по способу согласно изобретению по крайней мере в 270 раз выше, чем по способу согласно прототипу. Пластифицирующее действие полученного геля позволяет существенно снизить водоцементное отношение (В/Ц) получаемой суспензии с соответствующим повышением прочности продуктов на ее основе, в данном случае - пенобетона, по сравнению с известным из уровня техники.

Второе из указанных преимуществ состоит в том, что указанная активация цементоводной суспензии перед введением пены повышает однородность получаемого пенобетона и существенно снижает коэффициент вариации его строительно-технических свойств, а именно до 3-5% (против указанного выше значения 12% по стандарту). Столь радикальное повышение однородности позволяет пенобетону, изготавливаемому по способу согласно изобретению, превысить уровень однородности свойств тяжелых бетонов класса 12,5 и выше (марок 150 и выше), определяемый значением коэффициента вариации 9% в России [2] и 15% - в странах Евросоюза [10]. Это представляет собой беспрецедентный результат, ибо обычно у пенобетона, даже современного, уровень значений коэффициента вариации примерно вдвое превышает таковой для тяжелых бетонов и находится в пределах 14-18% [11]. Таким образом, в данном отношении способ изготовления пенобетона согласно изобретению характеризуется коренным преимуществом по сравнению с уровнем техники.

Третье преимущество заключается в том, что при повышении степени гидратации цемента в активируемой цементоводной суспензии по сравнению с уровнем техники, что показано выше, и росте при этом адгезионной способности указанной суспензии к поверхности рабочих органов смесителя, интенсифицируемая кавитация обеспечивает способу изготовления пенобетона согласно изобретению технологичность, снижая вязкость предельно разрушенной структуры указанной суспензии до уровня, равного 8-15 Па·с (термин "вязкость предельно разрушенной структуры" был введен для механически обработанных цементоводных и битумных суспензий в работе [12]) и допускающего проникание в суспензию и эффективную обработку последней барботирующим сжатым воздухом при его давлении в пределах 250-600 КПа. Это предопределяет отсутствие зарастания поверхности смесителя и необходимости его регулярной чистки.

Четвертым, в данном случае наиболее важным преимуществом способа изготовления пенобетона согласно изобретению, обусловленным интенсифицируемой поддувом кавитацией, является положительное влияние образующейся при активации цемента в указанной суспензии в повышенном количестве гидролитической извести и вводимого в варианте изобретения со сжатым воздухом в упомянутую суспензию адсорбента углекислоты на фазовый состав и микроструктуру продуктов гидратации цемента при последующем твердении материалов на основе активированной цементоводной суспензии - цементного камня, строительного раствора и бетонов. В состав атмосферы входит углекислый газ (СО2) в количестве 0,04 мас.% (0,03% по объему), присутствующий при относительной влажности воздуха более 50% в основном в форме углекислоты (Н2СО3), растворенной в микрокаплях тумана. Наблюдения показывают, что гидролитическая известь, выделяемая цементом при взаимодействии с водой, а также аэрозоль адсорбента углекислоты, попадающий в варианте изобретения при поддуве сжатым воздухом в процессе интенсифицируемой кавитации, соприкасаясь в начале барботирования через первые пленки жидкой фазы цементоводной суспензии с первичными гидратами активируемого цемента, освобождают их от части примеси сорбированной последними углекислоты, содержавшейся в воде затворения. В дальнейшем, при увеличении содержания гидролитической извести, вода затворения и вновь образующиеся продукты гидратации цемента проходят очистку с ее помощью от оставшейся примеси СО2. Механизм очистки несложен. Выделяемая цементом в течение 10-15 с после начала его затворения водой в жидкую фазу указанной суспензии Са(ОН)2 (гидролитическая известь) реагирует с Н2СО3 и осаждает оксид углерода в форме СаСО3 при барботировании. Тем самым активируемый в поле центробежных сил цемент продолжает очистку воды затворения от примеси атмосферной углекислоты, в варианте изобретения начатую адсорбентом углекислоты, вводимым через барботирующий воздух, и создает условия для своей дальнейшей гидратации в среде, практически свободной от углекислоты, и в то же время изолирует возникающие зародыши СаСО3 друг от друга во время своей активации, не позволяя им образовывать сплошные, в частности видимые в оптический микроскоп, микроучастки зараженных этими зародышами гидратных фаз, что можно было бы обнаружить по двупреломлению, характерному для карбонатов, или по отклонению значений коэффициентов светопреломления в карбонизированных микроучастках от табличных значений. Этим окружающие продукты гидратации защищают от контактного заражения карбонатами. AFm-фазы, в частности гидроалюминаты кальция, зараженные карбонат-ионом, в этом случае, в отличие от пенобетона, полученного по способам, известным из уровня техники, в том числе по прототипу, не фиксируются в продуктах гидратации цемента в пенобетоне, полученном по способу согласно изобретению, даже с помощью рентгенофазового анализа. (Под AFm-фазами здесь и ниже подразумеваются гидроалюминаты "А", гидроферриты "F" и гидроалюмоферриты "AF" кальция, изоморфные моносульфату  отсюда буква "m" в кратком обозначении, и гексагональным гидроалюминатам кальция состава С4АН13-19 и C2AH8-11 согласно классификации, введенной Х.Тейлором в 1980 г. [9]). Между тем известно, что при гидратации цемента водой, очищенной от растворенного СО2, в атмосфере, освобожденной от примеси СО2, фазовый состав не только AFm-фаз, но и продуктов гидратации цемента в целом становится иным: в нем Ю.С.Малинин и Н.Д.Клишанис в 1962 г. обнаружили целый комплекс гидратных фаз [13], который не встречается в присутствии СО2, в том числе термодинамически наиболее устойчивый, прочный и не подверженный фазовым переходам и перекристаллизации гидросиликат кальция - афвиллит 3СаО·2SiO2·3H2О, который был независимо от них обнаружен также в свободных от СО2 гидратных новообразованиях при гидратации алита (трехкальциевого силиката - основного минерала портландцементного клинкера) в условиях его мокрого домола в шаровой мельнице в 1956 г. Ст. Брунауэром и сотр. [14], хотя впервые в продуктах гидратации цемента афвиллит открыл В.Ф.Журавлев по порошковым рентгенограммам в 1951 г. [15], не подозревая о его связи с наличием или отсутствием примеси СО2 в цементном камне. Кроме того, известно, что упомянутый комплекс гидратных новообразований цемента, свободных от примеси СО2, придает твердеющему цементному камню, а также материалам на его основе - строительному раствору и бетонам - повышенные показатели прочности, а также сульфато- и морозостойкости [16].

отсюда буква "m" в кратком обозначении, и гексагональным гидроалюминатам кальция состава С4АН13-19 и C2AH8-11 согласно классификации, введенной Х.Тейлором в 1980 г. [9]). Между тем известно, что при гидратации цемента водой, очищенной от растворенного СО2, в атмосфере, освобожденной от примеси СО2, фазовый состав не только AFm-фаз, но и продуктов гидратации цемента в целом становится иным: в нем Ю.С.Малинин и Н.Д.Клишанис в 1962 г. обнаружили целый комплекс гидратных фаз [13], который не встречается в присутствии СО2, в том числе термодинамически наиболее устойчивый, прочный и не подверженный фазовым переходам и перекристаллизации гидросиликат кальция - афвиллит 3СаО·2SiO2·3H2О, который был независимо от них обнаружен также в свободных от СО2 гидратных новообразованиях при гидратации алита (трехкальциевого силиката - основного минерала портландцементного клинкера) в условиях его мокрого домола в шаровой мельнице в 1956 г. Ст. Брунауэром и сотр. [14], хотя впервые в продуктах гидратации цемента афвиллит открыл В.Ф.Журавлев по порошковым рентгенограммам в 1951 г. [15], не подозревая о его связи с наличием или отсутствием примеси СО2 в цементном камне. Кроме того, известно, что упомянутый комплекс гидратных новообразований цемента, свободных от примеси СО2, придает твердеющему цементному камню, а также материалам на его основе - строительному раствору и бетонам - повышенные показатели прочности, а также сульфато- и морозостойкости [16].

Указанными преимуществами в конечном счете и обеспечиваются основные технико-экономические эффекты изобретения.

Отметим, что упомянутый поддув, обуславливая по крайней мере отсутствие разрежения в кавитационных кавернах, обеспечивает и защиту указанной цементоводной суспензии и продуктов на ее основе от доступа в них на первой ступени перемешивания неочищенного от примеси СО2 атмосферного воздуха через загрузочное отверстие смесителя, в котором осуществляют перемешивание. Это отверстие при перемешивании по способу согласно изобретению и обрабатываемая суспензия находятся под небольшим избыточным давлением воздуха, прошедшего очистку от примеси СО2 в процессе барботирования, что исключает доступ наружного воздуха к обрабатываемой суспензии.

Введение адсорбента углекислоты с водой затворения для полноты очистки требует столь высокого расхода адсорбента, что это существенно замедляет процесс гидратации цемента азотсодержащими соединениями и ведет к потере положительных эффектов от технологического приема введения адсорбента и, кроме того, повышает себестоимость пенобетона, а поэтому существенно менее эффективно по сравнению с введением адсорбента углекислоты по способу согласно изобретению - в форме аэрозоля с поддуваемым воздухом.

Следует отметить, что известно также введение адсорбентов углекислоты в цементную мельницу с целью снижения степени карбонатизации цементного камня, строительного раствора и бетонов [21], но в этом случае большая часть адсорбента расходуется на первичные гидраты, а на образующиеся в воде его уже недостаточно. Дополнительно повышает полезный эффект изобретения введение адсорбента углекислоты именно в форме аэрозоля с барботирующим воздухом благодаря максимальному защитному эффекту введения адсорбента углекислоты в момент ощутимого тиксотропного [22] разжижения указанной суспензии при барботировании. Это повышает равномерность распределения адсорбента в продуктах гидратации цемента. В качестве показателя разжижения суспензии целесообразно использовать его непосредственную физическую характеристику - вязкость предельно разрушенной структуры, характеризующую минимальную вязкость цементоводной суспензии и продуктов на ее основе при возрастающих механических напряжениях [12]. Указанные пределы (8-15 Па·с) соответствуют опытным данным для вязкости цементного теста с В/Ц 0,28-0,33 в сдвиговом вискозиметре при максимально возможных скоростях сдвига (0,2-0,3 м/с). Более низкие (менее 8) и более высокие (до 45) Па·с значения указанной вязкости не являются оптимальными, поскольку наблюдаются при слишком малом и повышенном расходе барботирующего воздуха, что затрудняет работу оборудования (смесителя), но не препятствуют положительным технологическим эффектам изобретения.

К этому следует добавить, что интенсифицируемая кавитация в поле центробежных сил обеспечивает практически одномоментное начало образования гидратных продуктов цемента, свободных от углекислых неорганических примесей, на всей внешней поверхности частиц цемента, служащих зоной их первичного контакта с водой. Одновременность образования бескарбонатных гидратных продуктов на всей поверхности частиц цемента существенно повышает их затравочное действие и соответственно усиливает указанный эффект Малинина по сравнению со способом, в котором адсорбент углекислоты вводят в цемент при его помоле [21], поскольку в последней работе сначала заведомо не хватает активной поверхности твердой фазы, на которой могли бы осесть молекулы адсорбентов углекислоты, чтобы потом защищать от примеси СО2 продукты поверхностного взаимодействия цемента с водой. Поэтому в работе [21] начальные гидраты поглощают адсорбент углекислоты в большей степени, чем последующие, и возникает неравномерность распределения указанного адсорбента, причем последний в меньшей степени попадает в самые мелкие, наиболее быстро гидратирующиеся фракции цемента. В способе согласно изобретению наблюдается обратная зависимость: адсорбент углекислоты попадает в максимальном количестве именно в мелкие фракции цемента, наиболее энергично его поглощающие, то есть локально сосредотачивается именно там, где гидратные новообразования цемента в максимальной степени нуждаются в защите от атмосферной углекислоты и карбонатов, растворенных в воде затворения. Этим объясняется повышенный технический эффект изобретения по сравнению со способом, предусматривающим введение адсорбента углекислоты в цементную мельницу.

Барботирование цементоводной суспензии воздухом, очищаемым с помощью аэрозоля адсорбента и самоочищаемым от примеси СО2, представляет собой гарантию однородности перемешивания и постоянства фазового состава продуктов гидратации цемента во всем объеме указанной суспензии и продуктов на ее основе, однородность и гомогенность микроструктуры полученных цементного камня, строительного раствора и бетонов согласно изобретению, что и обуславливает упомянутое снижение коэффициента вариации технических свойств продукта.

Наконец, необходимо отметить, что образованные на первой ступени перемешивания приготавливаемой цементоводной суспензии и продуктов на ее основе гидратные новообразования цемента, включая упомянутый комплекс свободных от СО2 фаз улучшенного состава и специфической микроструктуры, согласно принципу наследования состава и микроструктуры гидратов цемента, выдвинутому Ю.С.Малининым [17], определяют улучшенные состав и микроструктуру гидратных фаз, образуемых цементом на второй ступени перемешивания, причем как при ограниченном, так и свободном доступе примеси СО2 из атмосферы при последующем твердении пенобетона в контакте с внешней средой. Степень карбонатизации гидратных новообразований цемента при этом существенно, по крайней мере в 1,5 раза, снижается как по сравнению с наблюдаемой в материалах - цементном камне, строительном растворе и бетоне, полученными по прототипу (из цементоводной суспензии, активированной слабым раствором аммиака [7]), и продуктов на ее основе, так и по сравнению с наблюдаемой в тех же материалах, полученных посредством одностадийного перемешивания, известного из уровня техники.

Для заметного проявления указанного эффекта наследования по Малинину, как показывают эксперименты, необходимо и достаточно, чтобы после первой ступени перемешивания степень гидратации цемента по величине потерь при прокаливании (далее сокращенно - п.п.п.) составляла 4,5-11 мас.%, а после второй ступени перемешивания составляла 6,5-15 мас.%. В этом случае обычно не встречается двупреломления гидратных фаз в микропрепаратах, видимого под оптическим микроскопом. AFm-фазы, в частности, гидроалюминаты кальция, судя по значениям коэффициентов светопреломления и данным рентгенофазового анализа, свободны от загрязняющего карбонат-иона (СО3 2-). В дополнение к этому и афвиллит после затвердевания цементного камня, строительного раствора и бетонов на его основе, полученных согласно способу по изобретению, надежно фиксируется в качестве индикатора присутствия всего упомянутого комплекса гидратных новообразований цемента в цементном камне и материалах на его основе по набору описанных в литературе характеристик минерала афвиллита согласно порошковым рентгенограммам [18, 19] и по его электронно-микроскопическим признакам [16]. Отметим, что в работе [19] приводятся трудности синтеза афвиллита в открытой атмосфере: в присутствии примеси СО2 в среде он образуется лишь при выдержке в течение более месяца при высоких температурах и давлениях (выше 120°С и 3 ати), тогда как в отсутствие СО2; он образуется и при комнатной температуре [14, 16, 18]. В принципе такое поведение афвиллита означает, что в цементоводной суспензии после первой ступени перемешивания накопилось необходимое количество гидратных фаз, свободных от примеси СО2, чтобы после второй ступени перемешивания количество таких фаз возросло, и они стали достаточным и соответственно определяющим фактором механизма гидратации и твердения цемента в полученном цементном камне и указанных материалах на его основе, обеспечивающим пониженную степень карбонатизации последних и соответственно их повышенную стойкость против агентов среды и долговечность.

Введение адсорбента углекислоты для защиты гидратных новообразований цемента в составе перемешиваемой цементоводной суспензии и продуктов на ее основе на первой и/или на второй ступенях перемешивания обеспечивает повышение выхода продуктов гидратации цемента, свободных от примесей CO2, в общем составе гидратных новообразований в цементном камне и пенобетоне на его основе и соответственно - снижение степени карбонатизации цементного камня и пенобетона.

Снижение степени карбонатизации имеет существенное значение для снижения усадки и повышения трещиностойкости этих материалов. Критически важным этот фактор является для пенобетона. Согласно Л.Д.Шаховой [20], степень карбонатизации гидратных новообразований цемента в пенобетоне при воздушно-влажном и воздушно-сухом хранении образцов, соответствующем реальным условиям службы пенобетонных блоков, составляет 50-60% и более. В то же время известно, что половина усадочных деформаций пенобетона и, следовательно, массовое трещинообразование в этом материале, в частности, в течение второй и третьей недель его твердения вызваны преимущественно карбонатизацией гидратных новообразований [3]. Поэтому эффект Малинина-Клишанис, особенно при существенном усилении его влияния по способу согласно изобретению, вносит существенный вклад в повышение прочности и долговечности пенобетона.

В вариантах изобретения его сущность в части способа получения цементного камня и материалов на его основе совершенствуется с помощью следующих дополнительных технологических приемов:

А. Введение наполнителя в цементоводную суспензию, производимое, согласно [3], обычно на второй ступени перемешивания, может быть осуществлено с большим эффектом на первой ступени, где с помощью кавитации поверхность частиц наполнителя очищается от природных примесей и активируется для взаимодействия с гидратными новообразованиями цемента. Свобода последних от примесей, содержащих CO2, повышает степень их взаимодействия с поверхностями частиц наполнителя и зерен заполнителя в большей степени, чем это наблюдается при химической активации последних аммиаком из-за высокой фугитивнести последнего и его быстрого удаления из сферы реакции и при вибрационной активации поверхности заполнителей согласно [12]. Это в примере осуществления изобретения иллюстрируется возможностью повышения наполнителеемкости и заполнителеемкости пенобетона пониженной марки по средней плотности на основе кавитационно активированной цементоводной суспензии, полученного по способу согласно изобретению.

Б. Дробное затворение цемента водой, то есть введение части воды на первой ступени перемешивания, а остальной части - на второй ступени перемешивания по способу согласно изобретению, в условиях активации цемента на первой ступени перемешивания в среде, очищенной от примесей углекислоты, как показывают опыты, более эффективно по сравнению с известным технологическим приемом этого рода - введением воды затворения при перемешивании суспензии двумя последовательными порциями с перерывом процесса перемешивания между ними, описанным в старых работах [23, 24]. Для достижения повышенного эффекта следует увеличивать содержание адсорбента углекислоты в указанной суспензии в расчете на дополнительное содержание воды, вводимой на второй ступени перемешивания.

В. Введение функциональных добавок для бетонов [25] по способу согласно изобретению, как предусмотрено выше, более эффективно, чем известное из уровня техники, поскольку экспериментально установлено, что в условиях предварительной очистки среды от углекислоты их оптимальные дозировки, подобранные по критериям согласно [26], следует снизить до 50-70 мас.% от эффективной их концентрации при одноступенчатом перемешивании. Этого не наблюдается при хемоактивации цемента согласно прототипу [7]. Наиболее эффективно введение по способу согласно изобретению указанных добавок не с водой затворения, а отдельно, в процессе барботирования, когда цементный гель уже изолировал зародыши СаСО3 и в среде углекислота отсутствует, как упомянуто выше. В тот же период после начала барботирования наиболее целесообразно и введение наполнителей или заполнителей с добавочным количеством воды, если его осуществляют на первой ступени перемешивания, поскольку в этот период обеспечивается наиболее эффективное взаимодействие двух активируемых в процессе обработки интенсифицируемой кавитацией в поле центробежных сил поверхностей - наполнителя или заполнителя и упомянутого "цементного геля", свободного от примесей углекислоты.

Что касается следующего поколения добавок к цементу и бетону, называемых противоусадочными (термин впервые введен в 2002 г. [27]) и преимущественно используемых в способе получения цементного камня и материалов на его основе согласно изобретению, то они содержат:

- в качестве неорганической основы: сульфоалюминатный клинкер, включающий не менее 30 мас.% сульфоалюмината кальция, или сульфат алюминия, а также

- пептизирующий компонент, функциями которого являются:

- инициирование избирательного травления алюминатной фазы портландцементного клинкера после его затворения водой для выделения в раствор ионов [AlO2]- и [AlO4]5-, участвующих в построении расширяющихся субмикропленок гидросульфоалюминатов кальция вокруг каждой частицы клинкерного компонента портландцемента и/или цементов на его основе, и

- защита указанных субмикропленок от углекислоты воздуха, фрагментирующей указанные субмикропленки и снижающей их расширяющий и противоусадочный эффект.

Соответственно, этот компонент включает два ингредиента - травитель и пленкообразователь.

Главное преимущество указанных противоусадочных добавок перед расширяющими добавками предыдущего поколения состоит в том, что последние требуется вводить для достижения расширяющего эффекта в цементном камне и материалах на его основе в количестве 18-20% массы клинкерного компонента портландцемента [28], а для безусадочности цементного камня или материалов на его основе, в частности пенобетона, - не менее 6-10% массы цемента [29], тогда как, согласно данным авторов изобретения, содержание противоусадочных добавок по [27] для достижения расширяющего эффекта при применении способа согласно изобретению должно быть максимум 3% массы клинкерного компонента портландцемента, преимущественно 1,5-2 мас.%, а безусадочность цементного камня и материалов на его основе, включающих противоусадочную добавку, в том числе пенобетона, достигается уже при ее содержании, равном 1,2-1,4%. Естественно, что столь значительное снижение расхода указанной дорогостоящей добавки по сравнению с предыдущим поколением расширяющих добавок обеспечивает значительную экономию и расширение масштаба внедрения. При этом в способе согласно изобретению благодаря отсутствию примесей CO2 в среде достижение тех же эффектов возможно при еще более низких значениях содержания противоусадочных добавок по [27], а именно 0,8-1% массы цемента, что следует из данных, приведенных в примере осуществления изобретения. Таким образом, использование противоусадочных добавок при осуществлении способа согласно изобретению также является более эффективным по сравнению с известным из уровня техники.

Г. Введение пены в приготовленную согласно изобретению цементоводную суспензию на второй ступени перемешивания является значительно более эффективным по сравнению с уровнем техники, что показано в примере осуществления изобретения. При этом, по мнению авторов изобретения, такой прием является теоретически вполне обоснованным, поскольку совмещение цементоводной суспензии и пены целесообразно в стабильных (метастабильных) состояниях: тогда пена не препятствует становлению первоначальных коагуляционных контактов в цементоводной суспензии, создающих основу для последующей прочной матрицы цементного камня и материалов на его основе, а цемент, в свою очередь, не противодействует функционированию пены как каркаса коагуляционной структуры пенобетонной смеси. Подобная ситуация обеспечивается индукционным периодом гидратации, при котором практически нет отсоса воды цементом, в том числе внутрь частиц портландцементного клинкера, а последний, кроме того, не выделяет в раствор одноименные пене ионы и соответственно не препятствует перестройке первоначальных мицелл, имеющихся в рабочем растворе пенообразующего вещества, в везикулы (пузырьки) пены с многослойными оболочками. Наблюдения свидетельствуют (это мнение впервые было высказано Б.Н.Кауфманом в 1938 г. [30]), что гидратацию цемента и создание устойчивой цементоводной суспензии следует начинать до введения пены, а пену также следует сформировать заранее, в отдельном пеногенераторе, вводя ее затем в уже созданную структуру цементоводной суспензии. Это позволяет улучшить реологические свойства пенобетонной смеси, в частности улучшить ее перекачиваемость, и снизить, а в присутствии противоусадочной добавки в активированной цементоводной суспензии - исключить просадку отформованного пенобетона. В существенно большей мере все это относится и к способу согласно изобретению, в котором цементоводная суспензия создается в результате активации цемента в поле центробежных сил, совмещенном с кавитацией, в условиях, свободных от примеси атмосферной углекислоты. При этом указанная первоначальная подача пены на слой цементного теста с образованием двухслойной постели, ее переворачивания (ротации) и последующей гомогенизации с помощью сочетания ротационного и поступательного движений представляет собой подробную характеристику режима приготовления пенобетонной смеси из смеси цементоводной суспензии и пены. Такой режим при лабораторных испытаниях осуществляют вручную посредством лопатки в круглодонной чашке (сосуде), обычно служащем для приготовления цементного теста нормальной густоты согласно [31]. Эксперименты показывают, что постепенное увеличение доли пены в усредняемой суспензии, с реверсируемым переворачиванием посредством мастерка упомянутой постели из слоя теста и слоя пены, в течение которого осуществляется дополнительное воздухововлечение, а затем итерационное повторение операций ротации и поступательного движения, осуществляемого на практике в указанной чашке ее вращением вокруг вертикальной оси при взбивании смеси пены и указанной суспензии, учитывает ее возрастающую деформируемость по мере снижения плотности при росте содержания пены вплоть до заданных показателей, и в настоящее время представляет собой оптимальную последовательность операций, при которой конечная плотность пенобетонной смеси является минимальной, а стабильность (отсутствие роста плотности и падения пустотности при перекачке и укладке в дело) - максимальной, что соответствует также полному отсутствию просадки пенобетона после укладки пенобетонной смеси в форму или опалубку. Указанные значения оптимальных режимных показателей (частоты ротации и реверсирования) проверены на опыте при замесах, выполняемых вручную. Основная проблема последующей разработки конструкции устройства для осуществления способа состояла в перенесении указанных режимных параметров с опытных замесов, выполняемых вручную в лабораторных условиях, а именно объемом 5-15 л, в производственные условия при выполнении замесов объемом 0,7-3,5 м3.

Д. Существенное снижение степени карбонатизации пенобетона, полученного при использовании способа согласно изобретению, по сравнению с уровнем техники, характеризуемым в работе [20], путем физико-химической активации выделения из цемента связывающей углекислоту гидролитической извести с разделением с помощью геля образующихся частиц СаСО3, обработки на первой ступени перемешивания активируемой суспензии в процессе барботирования сжатым воздухом с аэрозолем адсорбента углекислоты, а также дополнительного введения указанного адсорбента на второй ступени перемешивания в смеситель на указанную суспензию и/или в составе пены, в частности, путем дополнительного введения указанного адсорбента в сжатый воздух, используемый при приготовлении пены в пеногенераторе. Снижение степени карбонатизации показано в примере осуществления изобретения и явным образом повышает долговечность указанного материала.

Е. Использование в качестве цемента в способе согласно изобретению указанных выше его видов для повышения технического эффекта изобретения находится в связи с обычными этих видов цемента функциями, причем специальные эффекты указанных цементов возрастают при их использовании согласно способу по изобретению по сравнению с известными из литературы, что подробно охарактеризовано в примере осуществления изобретения.

Отметим, что в качестве указанных адсорбентов углекислоты использованы водные растворы химических соединений, адсорбционная способность которых по углекислоте известна и уже опробована в этом качестве. Особенности их использования и потребные расчетные количества приведены в соответствующем примере осуществления изобретения.

Ж. Использование способа получения цементоводной суспензии согласно изобретению позволяет также улучшить по сравнению с известными из уровня техники эффекты применения пенообразующих веществ различных типов, вводимых в форме пен на второй ступени перемешивания, о чем свидетельствуют опытные данные, приводимые в примерах осуществления изобретения.

Сущность изобретения становится более ясной из примера его осуществления.

Пример 1. Для получения пенобетона по способу согласно изобретению используют следующие исходные материалы и оборудование.

Исходные материалы:

- в качестве указанного цемента - следующие гидравлические вяжущие вещества:

Ц1: портландцемент ПЦ500 Д0 (марки 500, без минеральных добавок), включающий: в качестве клинкерного ингредиента - портландцементный клинкер следующего химического и минералогического состава (здесь и ниже в мас.%): по главным оксидам: SiO2 21,80; Al2О3 5,29; Fe2О3 5,09; СаО 65,35; MgO 1,1; SO3 0,38; R2O 0,32; в том числе К2О 0,3 и Na2O 0,12; сумма 99,33, силикатный модуль (n) 2,10; глиноземный модуль (р) 1,04, коэффициент насыщения известью (КН) по В.А.Кинду: 0,90; содержание остальных малых составляющих: Li2O≅0, ВаО 0,07, SrO 0,002, NiO 0,031, CoO 0,02, Mn2O3 0,095, Cr2О3 0,188, MoO 0,054, TiO2 0,02, Р2О5 0,19, Cl2 0, F2 0; расчетный минералогический состав (мас.%) средней пробы клинкера: алит (С3S) 58, белит (C2S) 19, трехкальциевый алюминат (С3А) 5,4, алюмоферрит кальция (C4AF) 15,5, примеси - остальное; в качестве сульфатно-кальциевого ингредиента - гипсовый камень, содержащий двуводный гипс в количестве 98,6% массы, примеси - остальное; при мас. соотношении ингредиентов 100:5; удельная поверхность цемента (S, здесь и ниже определенная по методу воздухопроницаемости в соответствии с [32]) - 310 м2/кг;

Ц2: портландцемент быстротвердеющий ПЦ500 Д0 БТ (марки 500, без минеральных добавок) на основе клинкерного и сульфатно-кальциевого ингредиентов, аналогичных использованным в Ц1, при мас. соотношении ингредиентов 100:5,5 и S 375 м2/кг;

Ц3: портландцемент высокопрочный ПЦ600 Д0 (марки 600, без минеральных добавок), включающий в качестве клинкерного ингредиента - портландцементный клинкер следующего химического и минералогического состава: химический состав по главным оксидам: SiO2 23,94; Al2О3 3,60; Fe2О3 3,44; СаО 67,14; MgO 0,76; SO3 0,34; R2О 0,26; в том числе K2O 0,18 и Na2O 0,14; сумма 99,48, включая п.п.п. 0,21; n 3,40; р 1,05, КН по В.А.Кинду: 0,89; содержание остальных малых составляющих: Li2O≅0, ВаО 0,03, SrO≅0, NiO 0,01, CoO 0,01, Mn2O3 0,12, Cr2О3 0,15, МоО2 0,02, TiO2 0,09, Р2O5 0,08, Cl2 0,01, F2 0; расчетный минералогический состав средних проб контрольного клинкера: алит (C3S) 62, белит (С2S) 22, трехкальциевый алюминат (С2А) 4,0, алюмоферрит кальция (C4AF) 10,0, примеси - остальное; в качестве сульфатно-кальциевого ингредиента - гипсовый камень, аналогичный использованному в Ц1, при мас. соотношении ингредиентов 100:6 и S 465 м2/кг;

Ц4: цемент низкой водопотребности по [65] (Д-ЦНВ), марки 1000 с определением последней в соответствии с [33], включающий в качестве портландцементного клинкерного ингредиента портландцементный клинкер, аналогичный использованному в ЦЗ, в качестве сульфатно-кальциевого ингредиента двуводный гипс, аналогичный использованному в Ц1, в качестве органического водопонижающего модификатора - нафталинсульфонат натрия - модификатор цемента МЦ-1 по [34], включающий сульфат натрия до 2 мас.%, при мас. соотношении указанных ингредиентов 98:5:2 и S 640 м2/кг;

Ц5: расширяющийся портландцемент марки 400, включающий: смесь портландцемента быстротвердеющего (Ц2), гипсоглиноземистого расширяющегося цемента по [35], содержащего (мас.ч.) глиноземистый цемент 70 и сульфатно-кальциевый ингредиент - гипсовый камень, аналогичный использованному в Ц1 30, и опоку, аналогичную использованной в Ц6, при мас. соотношении ингредиентов 85:25:15 и S 420 м2/кг;

Ц6: безусадочный портландцемент марки 550, включающий портландцемент (Ц1) и противоусадочную добавку ПУД2, при мас. соотношении компонентов указанного безусадочного портландцемента 100:1,5 и S 350 м2/кг;

Ц7: портландцемент ПЦ600 Д0 (марки 600, без минеральных добавок) на основе промотированного клинкера [36] состава: SiO2 21,90; Al2О3 3,56; Fe2О3 3,43; CaO 68,74, MgO 1,04; SO3 0,42; R2О 0,14; в том числе К2О 0,09 и Na2O 0,08; сумма 99,09; содержание остальных малых составляющих: Li2O 0, ВаО 0,07, SrO 0, NiO 0,01, CoO 0,03, Mn2О3 0,21, Cr2О3 0,22, MoO2 0,03, TiO2 0,18, Р2О5 0,17, Cl2 0, F2 0; минералогический состав в мас.%: С3S 83,0; С3А 3,6; C4AF 10,45, примеси - остальное; по данным петрографического анализа средней пробы C3S 80, С3А по методу прокрашивания 4, C4AF 10,5, примеси - остальное; сульфатно-кальциевый ингредиент - гипсовый камень, аналогичный использованному в Ц1, при мас. соотношении ингредиентов 100:5 и S 380 м2/кг;

Ц8: смесь цементов Ц1 и Ц4 марки 750 с определением последней в соответствии с [33] при массовом соотношении ингредиентов 50:50 и S 480 м2/кг;

Ц9: смесь цементов Ц1 и Ц5, безусадочный портландцемент марки 400 при массовом соотношении ингредиентов 50: 50 и S 380 м2/кг;

- в качестве наполнителя:

материал из группы I:

HI: микрокремнезем, гранулированный суперпластификатором С-3 (органоминеральный модификатор типа МБ согласно [37];

материал из группы II:

HII: зола-унос тепловой электростанции состава: п.п.п. 0,79; SiO2 30,45; Al2О3 28,25; Fe2O3 13,01; CaO 3,23; MgO 1,59; Na2O 0,74; K2O 0,15; SO3 0,50; TiO2 1,29; примеси - остальное; S 280 м2/кг после предварительного домола;

материал из группы III:

НП1: молотый керамзит S 300 м2/кг;

материал из группы IV:

HIV: пыль клинкерообжигательных печей состава: п.п.п. 34,38; SiO2 10,94; Al2O3 3,36; Fe2O3 3,27; CaO 41,35; MgO 0,55; SO3 0,46; R2O 5,14, в том числе К2О 4,61 и Na2O 2,10; сумма 99,45, примеси - остальное, S 510 м2/кг;

- в качестве адсорбента углекислоты (АУ) - азотсодержащего вещества с коэффициентом фугитивности, близким к нулю:

АУI: с нитрогруппой (-NO2) - буфер-краун-эфир (химреактив);

АУII: с нитрилогруппой (N≡С-) - пропионитрил (химреактив);

АУIII: с иминогруппой (=NH) - полиэтиленимин (технический - по техническим условиям, проба взята у промышленного потребителя);

АУIV: с аминогруппой (-NH2) - метиламин (технический - по техническим условиям, проба взята у промышленного потребителя);

АУV: с амидогруппой (-CONH2) - ацетамид (технический - по техническим условиям, проба взята у промышленного потребителя);

АУVI: смесь ацетонитрила с метиламином в мас. соотношении 1:1;

АУVII: лигносульфонат технический модифицированный по [38], включающий амино- и амидогруппы в суммарном количестве 0,5-0,9 мас.%, в среднем в пробе, использованной в данном примере, - 0,75 мас.%;

- в качестве добавок для бетонов в соответствии с [25], называемых также химическими добавками [14, 23, 37]:

добавки группы I - пластифицирующие, или водоредуцирующие:

IA: полиметиленполинафталинсульфонаты натрия (С-3) по [39];

IБ: технические лигносульфонаты (ЛСТ) по [40];

добавки группы II - водоудерживающие, или улучшающие перекачиваемость:

IIА: метилцеллюлоза согласно [25];

IIБ: полиоксиэтилен согласно [25];

добавки группы III - замедлители схватывания:

IIIА: меласса согласно [25];

IIIБ: кислота ортофосфорная по [41];

добавки группы IV - добавки-ускорители схватывания и твердения:

IVA: хлорид кальция, практически безводный (98%-ный) по [42];

ГУБ: хлорид алюминия шестиводный по [43];

IVB: сульфат натрия безводный - прокаленный, приготовленный из технического продукта по [44];

IVГ: смесь добавок IVA и IVB в мас. соотношении 1:1;

добавки группы V - кольматирующие поры:

VA: сульфат алюминия безводный, полученный прокаливанием технического продукта по [45];

VB: сульфат железа по [46];

добавки группы VI - газообразующие:

VIA: пудра алюминиевая по [47];

VIБ: пероксид водорода - водный раствор согласно [48];

добавки группы VII - воздухововлекающие:

VIIA: смола древесная омыленная по [49] в форме 50%-ного водного раствора;

VIIБ смола древесная нейтрализованная воздухововлекающая согласно [50] в форме 40%-ного водного раствора;

добавки группы VIII - противоморозные:

VIIIA - нитрит натрия согласно [25];

VIIIB - нитрит-нитрат-хлорид кальция согласно [25];

добавки группы IX - гидрофобизирующие:

IXA: раствор высокомолекулярных жирных кислот (С is) в минеральном масле (ЛЗГФ) согласно [51];

IXБ: полигидросилоксан - жидкость 136-41 по [52];

- в качестве противоусадочных добавок (ПУД):

на основе сульфата алюминия:

ПУД1: смесь сульфата алюминия четырехводного и пептизирующего компонента в мас. соотношении 100:12, причем последний включает травитель - маннуроновую кислоту и пленкообразователь - стеарат кальция в мас. соотношении 1:1 (все ингредиенты - химреактивы);

на основе сульфоалюминатного клинкера:

ПУД2: смесь сульфоалюминатного клинкера и пептизирующего компонента в мас. соотношении 100:5, причем первый (технический - по [53]) включает (в мас.%): сульфоалюминат кальция (4СаО·3Al2О3·SO3) 35, белит (2СаО·SiO2) 20, майенит (12СаО·7Al2O3) 3,5, моноалюминат кальция (CaO·Al2O3) 15, ферриты кальция (2СаО·Fe2О3, CaO·Fe2O3) 5, сульфат кальция (CaSO4) 15, алюминаты и ферриты щелочных металлов [R(Al, Fe)O2] 1,5, оксид кальция (CaO) 5, а второй включает (в мас.%): маннуроновую кислоту 75; стеарат кальция 25 (два последних ингредиента - химреактивы);

ПУДЗ - аналог ПУД1, при мас. соотношении сульфата алюминия и пептизирующего компонента 100:0,8; в последнем мас. соотношение маннуроновой кислоты и стеарата кальция 5:3;

ПУД4 - аналог ПУД1, при мас. соотношении сульфата алюминия и пептизирующего компонента 100:35; в последнем мас. соотношение маннуроновой кислоты и стеарата кальция 2:1,5;

- в качестве пенообразующих веществ (в нижеследующих составах все соотношения и проценты в расчете на сухие вещества):

вещества из группы I - мыла сульфокислот или сульфоновых кислот:

ПIА: натриевое мыло сульфокислоты, укрепленное добавкой стабилизатора (загустителя) - костного клея, вводимого в количестве 2 мас.% в расчете на сухое вещество, выпускаемое под наименованием ПО-1 [54] - основная пожарная пена России;

ПIБ: алкиларилсульфонагы щелочных металлов и из группы синтетических моющих веществ с длинной углеводородной цепью (С9 и более) в качестве основы, с добавкой ксилолсульфонатов, амидосодержащим, карбоксицеллюлозным и другими стабилизаторами - одно из основных моющих средств России ("Прогресс", рецептура II) [55];

вещества из группы II - комплексные смеси:

ПIIА: смесь канифоли синтетической, получаемой из таллового масла, и костного клея с нефтяными сульфокислотами - мылонафтом и гидроксидами металлов, преимущественно кальция, взятых в мас. соотношении 1:1:0,2: 0,8;

ПIIБ: та же, в мас. соотношении 1:2:0,1:2;

вещества из группы III на основе костного клея (КК):

ПIIIА: КК со средней молекулярной массой около 5000 Д с добавкой 3 мас.% фенола (импортный пенообразователь "Неопор");

ГIIIБ: КК со средней молекулярной массой в около 15000 Д с добавкой мас. 0,1% диоксидина;

ПIIIВ: КК со средней молекулярной массой около 10000 Д с добавкой мас. 0,05% диоксидина;

вещества из группы IV - конъюгаты лесохимических и белковых продуктов:

ПIVA: продукт взаимодействия смолы древесной омыленной с КК в присутствии гидроксида кальция, при мас. соотношении реагентов 1: 0,3:0,5;

ПIVБ: продукт взаимодействия смолы древесной омыленной с хлорированными аминокислотами в присутствии хлорида кальция, при мас. соотношении реагентов 1:0,25:0,3;

вещества из группы V:

ПVA: материал ПIVБ с добавкой 5 мас.% хлорида натрия;

ПVБ: материал ПIVБ с добавкой 5 мас.% хлорида калия;

вещества из группы VI - с дополнительным присутствием адсорбента углекислоты:

ПVIA: материал ПVА с добавкой 15 мас.% пропионитрила (АУII);

ПVIБ: материал ПVА с добавкой 25 мас.% ЛСТМ-12 (АУVII);

- в качестве заполнителей:

из группы I - заполнителей естественного (природного) происхождения:

МЗIA: мелкий заполнитель - песок кварцевый монофракционный по [56];

МЗIБ: мелкий заполнитель - песок кварцевый полифракционный по [56];

МЗIB: мелкий заполнитель - песок кварцевый фракции 1-5 мм, содержащий, в мас.%: кварц 97, полевые шпаты 2, темноцветные минералы - эпидот и другие примеси 1, при пустотности 38% по объему; соответствует требованиям [57];

из группы II - заполнителей искусственного происхождения:

МЗIIА: перлитовый песок по [58];

МЗIIБ: пенопорит - вспененные автоклавные или неавтоклавные материалы, содержащие порошки газосиликата или пеносиликата, или газобетона, или пенобетона согласно [29]; в данном примере - порошок молотого пенобетона плотностью D500, фракция размером до 3 мм, отделенная на сите граничного размера;

- в качестве воды затворения цементоводной суспензии, растворной и бетонных смесей используют воду питьевую водопроводную, соответствующую требованиям [59].

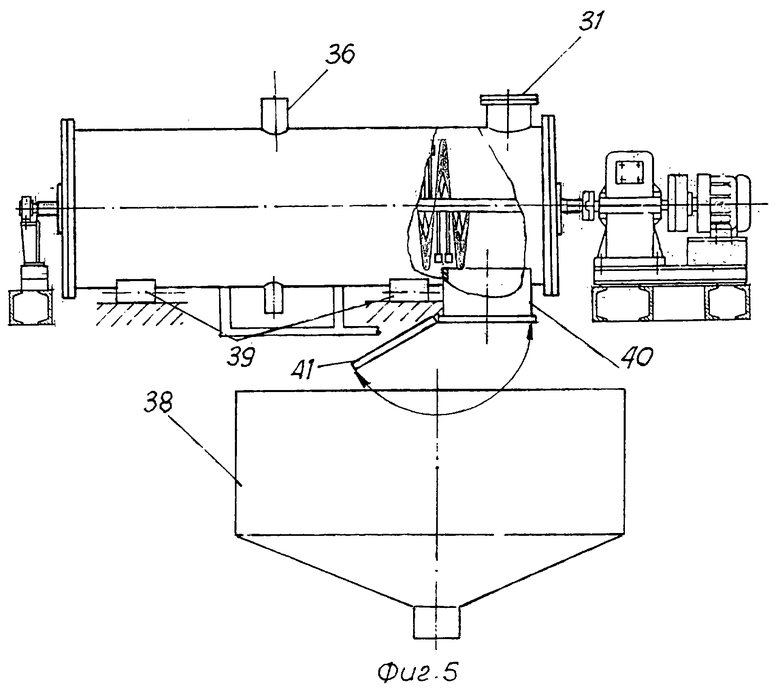

Оборудование для первой и второй ступеней перемешивания подробно охарактеризовано ниже, в части описания, относящейся к установке для осуществления описанного способа.

Порядок технологических операций также описан ниже.

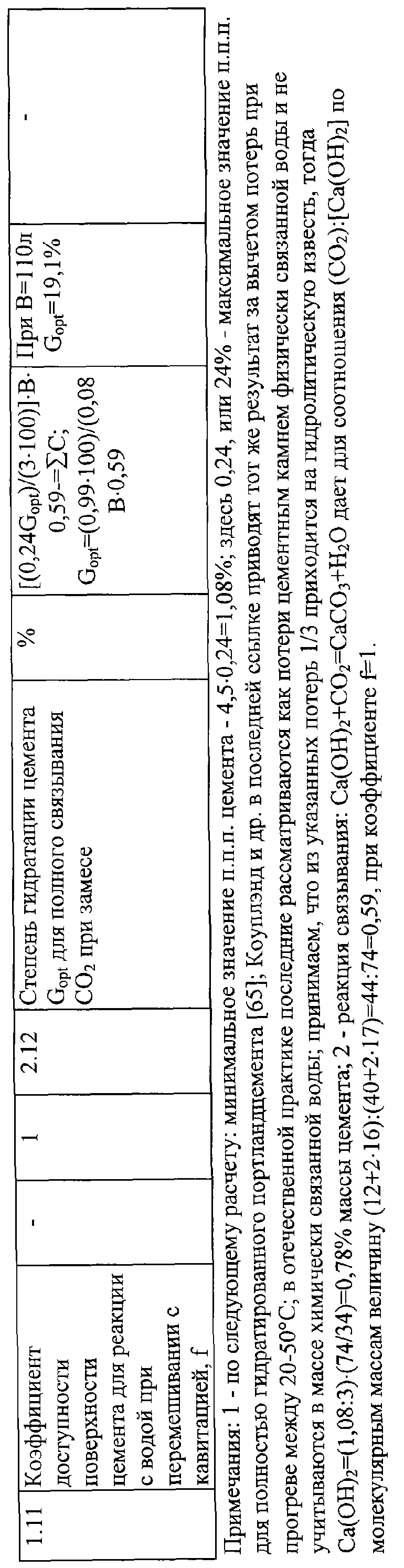

Оценка связывания углекислоты, содержащейся в воде затворения цементоводной суспензии в расчете на объем замеса в типичном смесителе для цементоводной суспензии (СЦВС), а также углекислоты, содержащейся в исходном воздухе, находящемся в смесителе до начала замеса и в сжатом воздухе, поддуваемом в смеситель, приведена в таблице 1. Из приведенных данных следует, что указанная выше, даже минимальная степень гидратации цемента (4,5 мас.%) в конце замеса в указанном смесителе достаточна в условиях активации для связывания гидролитической известью половины углекислоты изо всех источников последней, а для полного связывания требуется степень начальной гидратации цемента, равная 19 мас.% и недостижимая в процессе активационного перемешивания. При этом следует учесть, что, согласно данным наблюдений авторов настоящего изобретения, достаточно связывания лишь 20 мас.% имеющейся углекислоты, чтобы стохастический процесс образования продуктов гидратации цемента привел к появлению цепочек гидратных новообразований, свободных от СО2, которые уже при 30 мас.% связывания углекислоты исключают в условиях активации цемента в составе цементоводной суспензии образование карбонатизированных AFm-фаз, в частности преимущественно - наиболее быстро карбонатизирующихся из последних - гидроалюминатов кальция. Введение в варианте изобретения адсорбента углекислоты с поддуваемым воздухом является лишь дополнительной гарантией этого. При дальнейшем связывании углекислоты происходит образование минерала афвиллита, наиболее стабильного из гидросиликатов кальция, неспособного к самопроизвольной карбонатизации. Этими пределами обусловлен с физико-химической точки зрения наблюдаемый нижний предел потребной степени гидратации цемента (4,5 мас.%) на первой ступени перемешивания и ее наблюдаемый верхний предел (11,5 мас.%), достаточный при В/Ц до 0,33 для защиты новообразований в цементоводной суспензии от атмосферной углекислоты с формированием свободных от примесей СО2 AFm-фаз, в частности гидроалюминатов кальция, а в конечном счете - также афвиллита в составе продуктов гидратации цементной основы пенобетона в поздние сроки твердения.

Это тем более достижимо при использовании высокоактивных или низкоалюминатных цементов, в которых начальные гидраты содержат больше портландита, чем в обыкновенном портландцементе. При этом в самом начале замеса гидролитической извести цемента недостаточно для защиты гидратных новообразований от атмосферной углекислоты, и именно для исключения вхождения примеси углекислоты в начальные, затравочные гидратные новообразования цемента в цементоводную суспензию вводят адсорбент углекислоты. Чем активнее цемент и выше его марка (класс) по прочности, тем меньше потребный расход адсорбента углекислоты.

Средний потребный расход адсорбента углекислоты, как следует из таблицы 1, обусловлен в основном наличием растворенной углекислоты в воде затворения, которую необходимо связать максимально быстро. Дозировку рассчитываем, исходя из условия, что гидролитическая известь при гидратации цемента образуется по реакции первого порядка [9], поэтому подачу адсорбента следует рассчитывать соответственно на половину величины критической концентрации СО2 (∑C/2=0,445 кг CO2 из таблицы 1), а остальное количество диоксида углерода связывается гидролитической известью. Степень связывания СО2 адсорбентом, то есть одним из азотсодержащих веществ, перечисленных выше, рассчитывают по реакции хемосорбции, в частности для метиламина по реакции:

Для поглощения 0,445 кг СО2 требуется 0,65 кг метиламина (на 300 кг цемента, или 0,22% массы цемента), или около 2 л 30%-ного водного раствора метиламина в течение 2 мин. За это время в смеситель поддувают воздух в количестве 60 л/мин ·2=120 л, что предопределяет (2/120)·100=1,7%-ную (2%-ную для гарантии) концентрацию вдуваемого в цементоводную суспензию аэрозоля метиламина, что, как показывает опыт, является предельным значением, исключающим коалесценцию капель аэрозоля во вдуваемом воздухе. При замесах, соответствующих значениям Ц, превышающим Ц=300 кг (обозначения см. в таблице 2), расход сжатого воздуха пропорционально увеличивают до максимального, составляющего для замеса объемом 1 м3 примерно 300 л/мин, что соответствует скорости выхода воздуха через загрузочную воронку СЦВС, не превышающей 10 м/мин. Этим обеспечивается отсутствие выбрызгивания указанной суспензии или строительной растворной смеси через верхнее отверстие. При добавлении воды по окончании барботирования без дополнительного введения цемента или при использовании последнего расчетное содержание указанного адсорбента оставляют без изменения.

Аналогичным образом рассчитывают концентрацию и условия ввода аэрозолей других адсорбентов СО2, учитывая вычисленное по уравнениям соответствующих реакций или найденное экспериментально значение удельной адсорбционной способности соответствующих соединений и/или материалов.

При введении дополнительного количества адсорбента углекислоты на второй ступени перемешивания пенобетонной смеси количество указанного адсорбента, вводимого на первой ступени перемешивания, может быть сокращено на экспериментальной основе. В конце второй ступени перемешивания при использовании пены, включающей указанные азотсодержащие органические вещества, или при дополнительном введении последних разбрызгиванием непосредственно в указанную суспензию их количество в расчете на сухие вещества может быть доведено до 0,35-0,8% массы клинкерной части указанного цемента.

При необходимости введения химических добавок их вводят, как правило, в смеситель первой ступени как с водой затворения, так и во время введения цемента в смеситель или при барботировании, что наиболее выгодно с позиций минимума расхода.

Используют также оборудование, приборы и приспособления - обычные для приготовления рабочего раствора пенообразующего вещества и пены из указанного рабочего раствора.

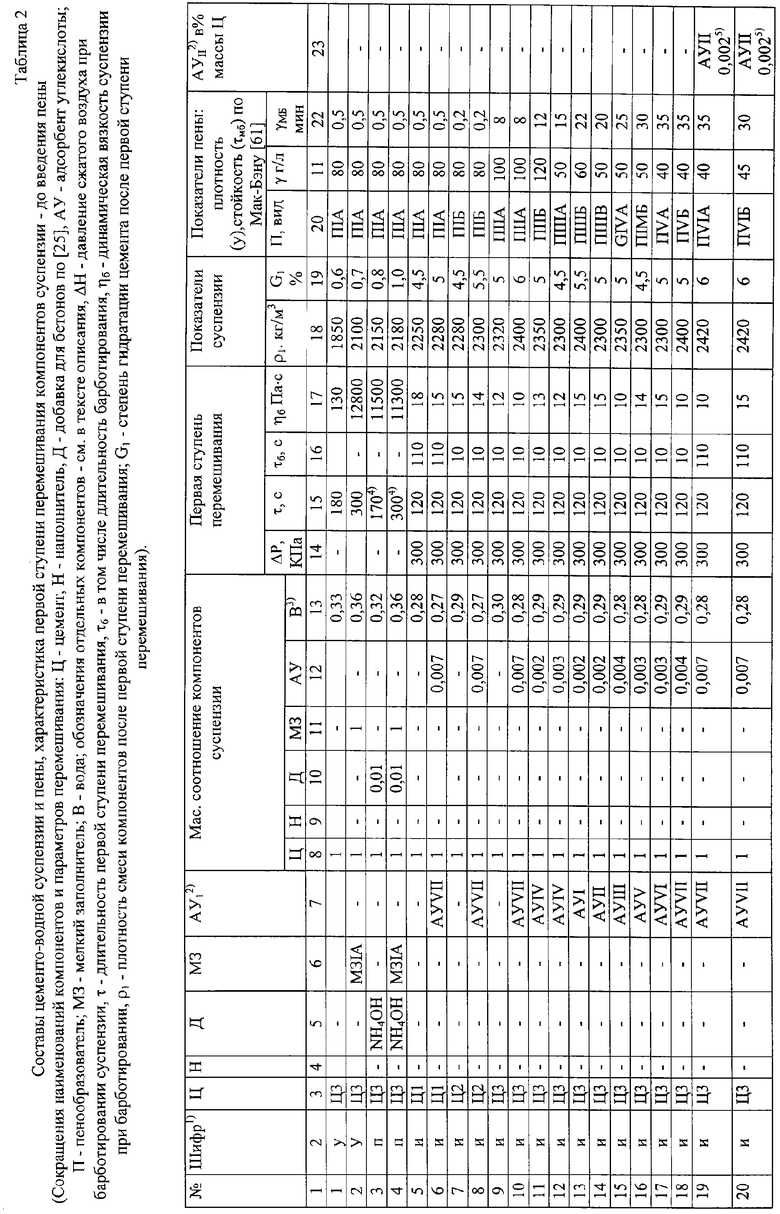

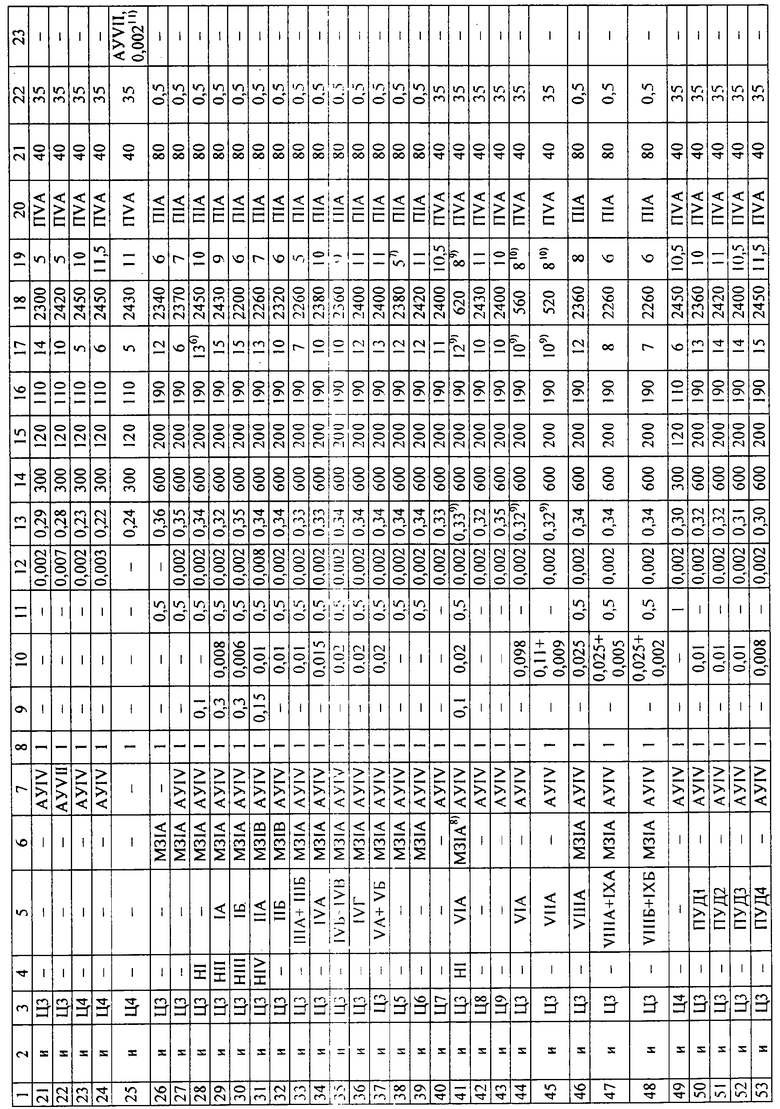

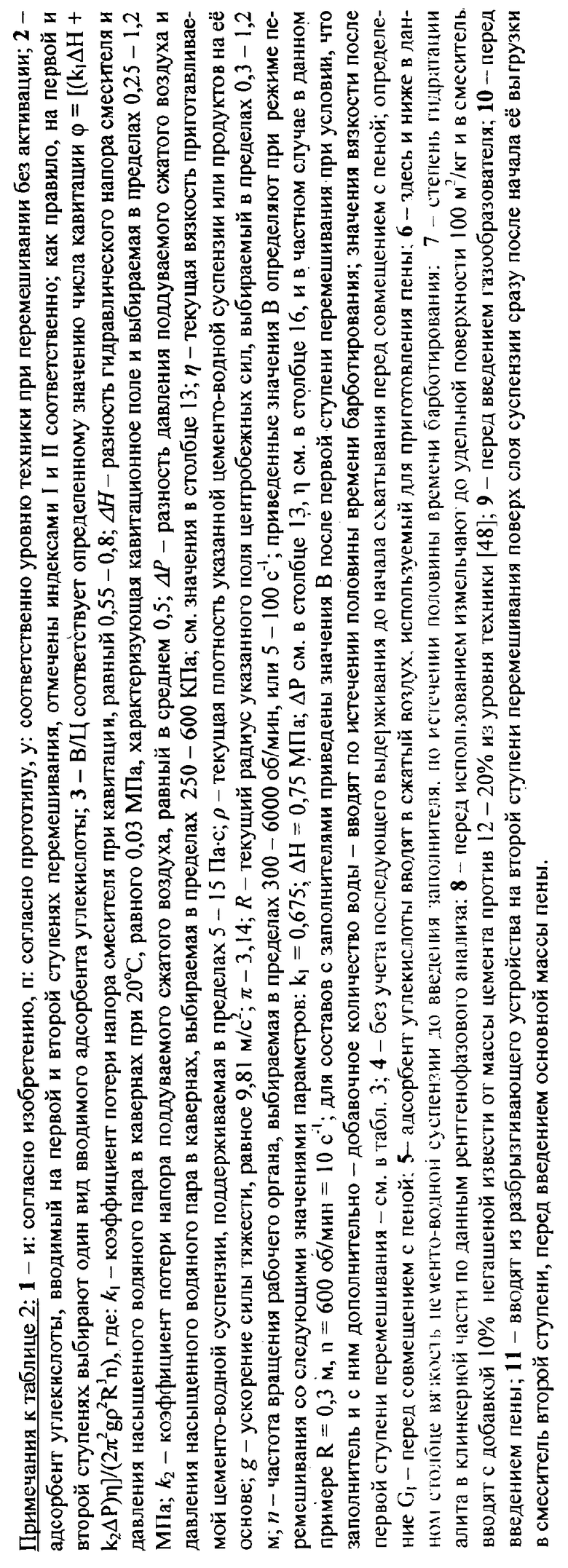

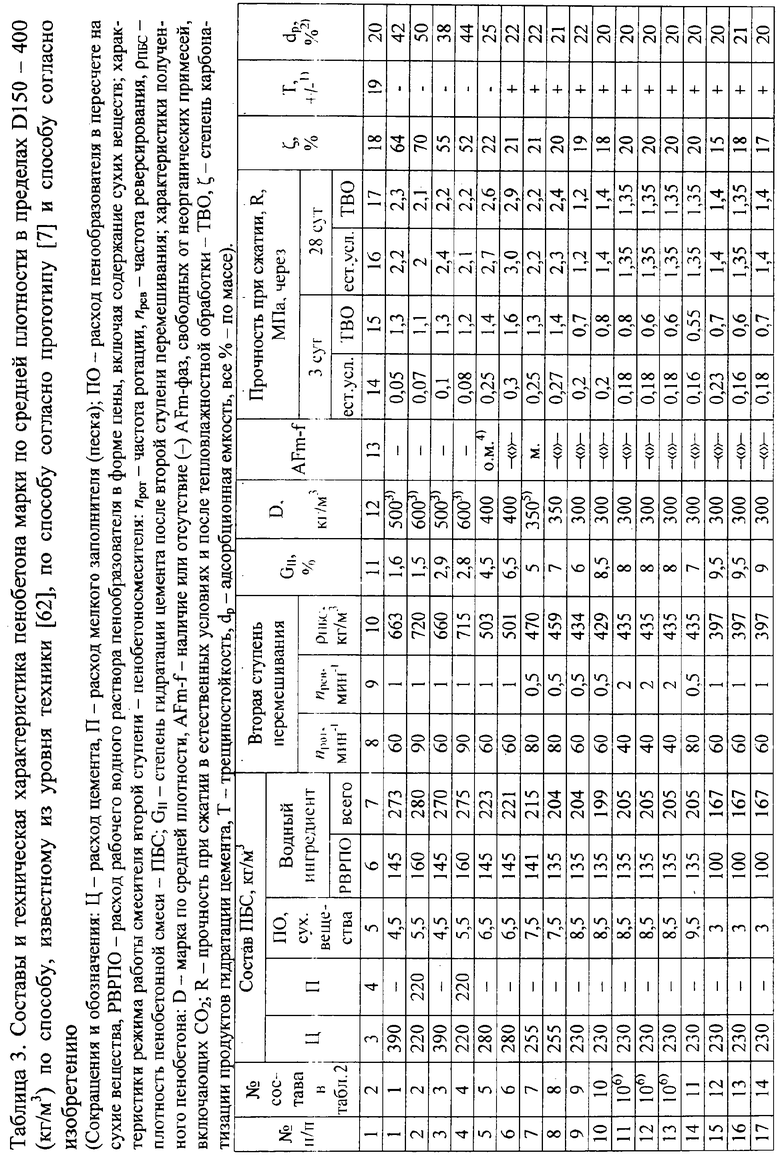

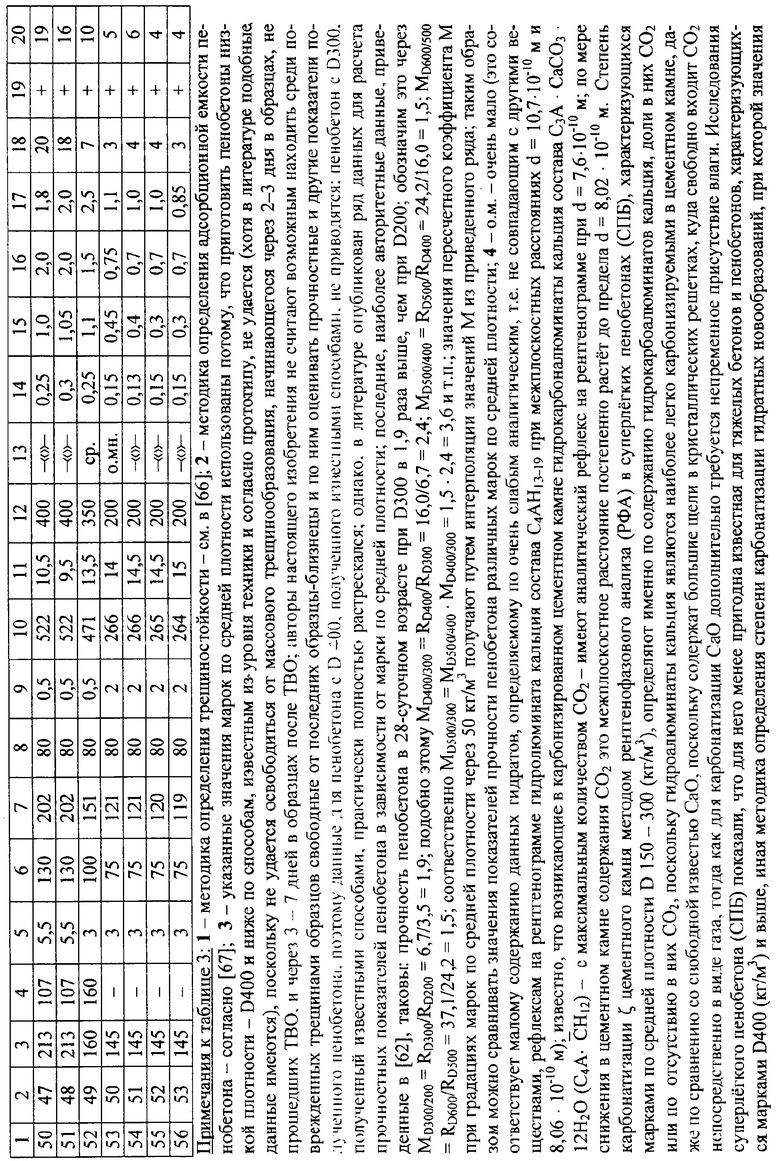

При получении пены готовят рабочие водные растворы пенообразующих веществ и используют их для получения строительной пены в пеногенераторе типа, аналогичного описанному в [60]. Пробу готовой пены по истечении 5 мин выгружают из пробоотборника в прибор Мак-Бэна или его аналог [61] для определения характеристик пены. Другую пробу пены выгружают из указанного пеногенератора и смешивают с цементоводной или цементо-водно-песчаной суспензиями до получения пенобетонной смеси с начальным содержанием воды, которое с учетом воды нетто в рабочем водном растворе пенообразующих веществ указано в таблицах опытных данных 2 и 3. Там же приведены другие характеристики способа: состав цементоводной суспензии, режим ее перемешивания на первой ступени и плотность, а также степень гидратации цемента в составе указанной суспензии по окончании перемешивания на данной ступени и показатели пены - в таблице 2, состав пенобетонной смеси и характеристики режима ее приготовления на второй ступени перемешивания, а также текущая плотность смеси, степень гидратации в ней цемента по окончании данной ступени перемешивания, прочностные показатели пенобетона марок по средней плотности от D150 до D400 (кг/м3) на основе различных по составу пенообразователей согласно изобретению и других марок, полученных по способам, известным из уровня техники, в том числе по прототипу, после твердения в течение 3 и 28 суток в естественных условиях (т.е. в воздушно-влажных условиях при температуре 17-23°С и относительной влажности 95-100%) и после тепловлажностной обработки (ТВО) по мягкому режиму (35-45°С) в течение 12 ч с определением прочности через 4 ч после окончания ТВО и в 28-суточном возрасте, а также характеристик степени карбонатизации и присутствия свободных от СО2 AFm-фаз - в таблице 3.

Прочностные показатели пенобетонных образцов определяют согласно [71] в образцах-кубах с ребром 10 см.

В течение первых суток хранения в естественных условиях для предотвращения испарения влаги с поверхности образцов форму покрывают тканью из грубого холста, смоченной водой. Для испытаний образцов применяют стандартный гидравлический пресс с самоустанавливающейся верхней плитой. Результаты испытаний не приводят к стандартному размеру образцов 15×15×15 см путем умножения полученного на прессе предельного значения сопротивления образцов сжимающему усилию на стандартный коэффициент, так как эта процедура не применяется для пенобетона марки по средней плотности 400 кг/м3 и ниже.

Регулирование частоты вращения турбины смесителя первой ступени и вала смесителя второй ступени осуществляют соответственно с помощью клиноременной передачи от двигателя на картер вала турбины или с помощью тиристорного устройства, регулирующего скорость вращения электродвигателя.

Порцию цементоводной суспензии (замес) выгружают из смесителя первой ступени в смеситель второй ступени полностью за 5-10 с, после чего включают подачу пены. Введение дополнительного количества воды в пенобетонную смесь на второй ступени перемешивания, как правило, не предусматривается. Продолжительность перемешивания, в том числе продолжительность барботирования на первой ступени, а также длительность и частоту вращения вала, число реверсирований вращения и продолжительность перемешивания на второй ступени подбирают опытным путем в зависимости от требуемой плотности пенобетонной смеси и характеристик пены. Чем легче пена (выше кратность), тем короче при заданной плотности пенобетонной смеси длительность ее взбивания (обработки) в смесителе второй ступени и меньше необходимое число реверсирования, тем выше производительность технологической линии по изготовлению пенобетона.

Критерием положительного решения задачи изобретения в части способа получения пенобетона является наличие по крайней мере свободных от углекислоты AFm-фаз, в частности гидроалюминатов кальция, и еще лучше - также афвиллита в составе гидратных новообразований цемента в пенобетоне.

Отметим здесь, что, согласно классификации [62], введением пенопорита в качестве мелкого или крупного заполнителей получают разновидность пенобетона - поробетон. В качестве пенопорита обычно используют лом ранее затвердевшего пенобетона или порошкообразные продукты помола брака последнего, поэтому поробетон может изготавливаться по способу согласно изобретению. Однако следует учесть, что даже в том случае, когда лом и брак имеют тот же уровень средней плотности, что и исходный пенобетон, при введении первых в пенобетонную смесь необходимо добавлять некоторый избыток цемента, чтобы цементоводная суспензия пропитала поверхность вводимых зерен пенопорита и образовала контактные зоны, обеспечивающие монолитность структуры пенопорита и пенобетона в целом, и, следовательно, плотность поробетона всегда будет несколько выше плотности исходного пенобетона при равной прочности обоих, поэтому технические свойства поробетона при рациональном изготовлении должны уступать техническим свойствам исходного пенобетона, при условии, что отсутствие просадки последнего, а также его усадки и трещинообразования в нем гарантировано, как это имеет место в пенобетоне согласно изобретению. Гарантией являются равномерность распределения воды по поверхности цемента в цементоводной суспензии, защищенность образующихся в ней гидратных новообразований от примеси углекислоты и присутствие в суспензии, а затем в пенобетоне противоусадочной добавки.

Фазовый анализ образцов цементоводной суспензии для определения степени гидратации цемента в ее составе после первой и второй ступеней перемешивания проводят с помощью рентгенодифракционного фазового анализа (РФА) и дифференциального термического анализа (ДТА), в частности, на приборе Н.С.Курнакова в предварительно отвакуумированных для удаления свободной и гигроскопической влаги образцах, а степень гидратации определяют, считая, что в полностью гидратированном цементе содержание химически связанной воды по величине потерь при прокаливании (п.п.п.) равно в среднем 24% согласно Кравченко и др. [63-65] против примерно 28% по Коуплэнду [65] и по Тейлору [9], поскольку отечественные портландцементы и другие цементы на их основе содержат в среднем меньше алюминатов кальция, и продукты их гидратации менее обводнены. Степень гидратации цемента (G) определяют с помощью ДТА по обычной методике, принятой в НИИЦементе (подробности см., в частности, в работе [72]), со следующим изменением: усредненную и отквартованную пробу пенобетона массой примерно 1 г растирают в агатовой ступке до полного прохождения через сито №02 в коробке, изолированной от внешней атмосферы и снабженной нарукавниками, с помещенным в коробку поглотителем влаги и углекислоты сухим хлоридом кальция в фарфоровой чашке; время между окончанием просева и помещением в тигель прибора для ДТА ограничивают двумя минутами.

Определение характеристики трещиностойкости пенобетона, приведенной в таблице 3, ведут по методике согласно [66], заключающейся в приготовлении или отборе порции (пробы) пенобетонной смеси, которую заливают в формы для изготовления образцов-призм 4×4×16 см и помещают для воздушно-влажного хранения в течение 72 ч при температуре 17-23°С в ванну с гидравлическим затвором или шкаф. Через 70,5-73,5 ч форму вынимают и образцы полученного пенобетона расформовывают, поверхность образцов осматривают не позднее 15 мин после распалубки в помещении с относительной влажностью воздуха не менее 65% при температуре не ниже 15 и не выше 30°С под ярким, но не греющим светом, с целью обнаружения трещин усадки. При отсутствии трещин, видимых невооруженным глазом, образцы помещают в ванну с гидравлическим затвором или в шкаф для продолжения воздушно-влажного хранения без форм в течение 70,5-73,5 ч, после чего вновь осматривают поверхность образцов. Пенобетон считают трещиностойким (этот результат обозначен знаком "+" в столбце 19 таблицы 3) при отсутствии трещин, видимых невооруженным глазом, или при наличии лишь одной трещины на одной из граней одного из образцов. По ширине раскрытия последней судят о степени трещиностойкости, которую считают повышенной при отсутствии трещин, нормальной - при волосяном характере единственной трещины и удовлетворительной - при степени ее раскрытия в самой широкой части - не более 0,5 мм. В противном случае пенобетон считают не выдержавшим испытания на трещиностойкость (этот результат обозначен знаком "-" в указанном столбце). Показатель трещиностойкости представляется критическим для качества пенобетона, особенно предназначенного для использования в монолитном строительстве, поскольку при отрицательном результате испытания трещиностойкости характеристики прочности или теплопроводности материала, какими бы благоприятными они ни были, не могут обеспечить нормальной эксплуатации и надлежащей долговечности конструкций, зданий и сооружений с применением указанного материала.

О наличии свободных от примесей неорганических карбонатов AFm-фаз в продуктах гидратации цементов в пенобетоне судят по присутствию на термограммах в отвакуумированных образцах пенобетона при выполнении ДТА эндотермического эффекта при 145-165°С соответственно при скорости нагревания образцов массой 1 г 8 и 10°С/мин, а также рефлексов на рентгенограммах указанных образцов при проведении рентгенофазового анализа (РФА) на рентгеновских дифрактометрах. Подробности метода РФА приведены в примечаниях к таблице 3. Следует иметь в виду, что органические карбонаты, возникающие в твердеющем пенобетоне согласно изобретению в результате связывания СО2 азотсодержащими адсорбентами углекислоты из воды затворения и атмосферы, аморфны и не имеют проявлений при РФА, фиксирующем только кристаллические фазы. Разложение органических карбонатов при ДТА наступает выше 220°С, поэтому их невозможно спутать с характерными эффектами ГАК на термограммах пенобетонных образцов.

Анализ данных, представленных в таблицах 2 и 3, позволяет заключить следующее.

1. Цементоводная суспензия, полученная по способу согласно изобретению, после первой ступени перемешивания характеризуется в среднем значениями В/Ц, пониженными на 0,01-0,06 по сравнению с полученной известными способами (строки 6, 8, 10-25, 42, 43, 49-53 против строк 1 и 3 в таблице 2). Этот вывод относится и к цементоводной суспензии, включающей заполнитель (строки 27-39, 42-44 против строк 2 и 4 в таблице 2). Изменения режима первой ступени перемешивания в установленных пределах основных показателей - давления сжатого воздуха при барботировании, времени перемешивания, в том числе времени барботирования и вязкости суспензии сразу после барботирования, а также дозировки адсорбента углекислоты влияют на значения В/Ц, но указанного вывода не изменяют.

2. Плотность цементоводной суспензии, в частности, включающей заполнители, и степень гидратации в ней цемента после окончания первой ступени перемешивания в среднем выше при использовании способа согласно изобретению по сравнению со значениями этих показателей суспензии, полученной в соответствии с уровнем техники. Разность составляет от 80 до 300 кг/м3 и от 1,5 до 5,9% соответственно в тех же строках таблицы 2.

3. Характеристики различных цементов, добавок для бетонов и адсорбентов углекислоты заметно изменяют указанные выше характеристики цементоводной суспензии, полученной по способу согласно изобретению, в частности, включающей заполнитель, но эти изменения не превышают известные из уровня техники, происходят в известных направлениях и не влияют на приведенные выше основные выводы. Газобетонная смесь на основе цементоводной суспензии, активированной по способу согласно изобретению, не отличаясь по основным характеристикам, содержит меньше извести по сравнению с известной из уровня техники (строки 41,45 и 46 в таблице 2, см. также примечание 9 к данной таблице).

4. Пенобетон, полученный по способу согласно изобретению, характеризуется пониженной маркой по средней плотности - от D150 до D400 (таблица 3, строки 6, 8, 10-53), в том числе в присутствии от 25 до 100% заполнителя от массы цемента при марках от D250 до D400 (строки 29-42, 44-D250, 49-52 в той же таблице, причем в строке 52 - при массе заполнителя, равной массе цемента). По способам, известным из уровня техники, пенобетон указанных марок по средней плотности в настоящее время устойчиво получать не удается, а ставится задача его получения на перспективу (см., в частности, работы [29, 70]).