Предложение относится к технике эксплуатации уран-графитовых ядерных реакторов большой мощности кипящих (РБМК) и может быть использовано для оценки технического состояния графитовой кладки уран-графитовых ядерных реакторов типа РБМК.

В процессе эксплуатации реакторов РБМК под действием радиационного облучения, температуры и давления теплоносителя происходит изменение формы и разрушение графитовых блоков и колец графитовой кладки уран-графитовых ядерных реакторов. Для обеспечения безопасной эксплуатации реактора РБМК, находящегося в длительной эксплуатации, необходима достоверная информация о техническом состоянии графитовой кладки. Под действием внешних факторов графитовые блоки склонны к растрескиванию, что приводит к искривлению кладки в целом и возникновению опасности разрушения.

Известен способ неразрушающего контроля технического состояния графитовой кладки уран-графитовых ядерных реакторов типа РБМК по величине газового зазора между поверхностями кладки и технологического канала, заключающийся в фиксации зависимости параметров датчиков в функции от величины зазора, путем измерения температуры в разных точках внутренней поверхности технологического канала в режимах постоянного и переменного градиента температуры в стенке технологического канала [1].

Недостаток известного способа заключается в невозможности выявления трещин в графитовых блоках кладки и оценки степени ее искривления.

Известен способ неразрушающего контроля технического состояния графитовой кладки уран-графитовых ядерных реакторов типа РБМК по величине газового зазора между поверхностями кладки и технологического канала, заключающийся в том, что измеряют изменения скорости ультразвукового сигнала в стенке технологического канала, зависящее от температуры металла стенки, и по результатам измерения судят о величине газового зазора [2].

Однако и этот способ не обеспечивает выявление трещин в графитовых блоках кладки и не позволяет оценить степень ее искривления.

Наиболее близок к предложенному, принятый за прототип способ неразрушающего контроля технического состояния графитовой кладки уран-графитовых ядерных реакторов типа РБМК по величине газового зазора между поверхностями кладки и технологического канала, включающий измерение внутренних диаметров отверстий в блоке из графитовых колец и канальной трубе технологического канала, воздействие электромагнитным излучением на циркониевую трубу, сопрягаемую с графитовыми кольцами, улавливание дифференциального сигнала отклика от каждого графитового кольца и циркониевой трубы, интегрирование полученного сигнала, фиксирование составляющих электромагнитного поля от канальной трубы технологического канала и графитовых колец, выделение полезного сигнала и определение величины зазора по разнице величин амплитуд сигналов от внутренних и наружных графитовых колец [3].

Цель изобретения - повышение информативности неразрушающего контроля технического состояния графитовой кладки уран-графитовых ядерных реакторов типа РБМК.

Поставленная цель в способе неразрушающего контроля технического состоянием графитовой кладки уран-графитовых ядерных реакторов типа РБМК, заключающемся в том, что в графитовой кладке создают электрический ток, регистрируют создаваемое им магнитное поле во внутренних полостях канальных труб технологического канала и по совокупности измерений судят о техническом состоянии графитовой кладки, достигается благодаря тому, что электрический ток в графитовой кладке создают с помощью источника, включенного в электрическую цепь, частью которой является графитовая кладка.

Дополнительно, поставленная цель достигается благодаря тому, что в графитовой кладке создают постоянный электрический ток.

Дополнительно, поставленная цель достигается благодаря тому, что в графитовой кладке создают переменный электрический ток с частотой f, выбираемой из соотношения 4 кГц<f<10 кГц.

Дополнительно, поставленная цель достигается благодаря тому, что создают электрический ток, протекающий по кладке в различных направлениях, путем изменения участков ввода тока в графитовую кладку.

Дополнительно, поставленная цель достигается благодаря тому, что ток в графитовую кладку вводят через канальные трубы, путем электрического соединения с источником внутренней поверхности труб в зонах, расположенных симметрично относительно верхнего и нижней торцов графитовых колон.

Дополнительно, поставленная цель достигается благодаря тому, что ток через контролируемую графитовую колонну кладки пропускают в двух взаимно перпендикулярных направлениях, ортогональных к оси соответствующей трубы.

Дополнительно, поставленная цель достигается благодаря тому, что во внутренних полостях канальных труб измеряют угловую составляющую магнитного поля, совпадающую по направлению с угловой координатой в цилиндрической системе координат, сосной с осью соответствующей канальной трубы, выбирают трубы с повышенным уровнем угловой составляющей магнитного поля и проводят в их полостях измерения совпадающей по направлению с осью соответствующей трубы осевой составляющей магнитного поля в поперечных сечениях трубы по всей ее окружности на равноудаленном от ее внутренней поверхности расстоянии, а о состоянии кладки судят по зависимостям измеренных значений от угловой координаты.

Сущность заявляемого технического решения раскрывается применительно к реактору РБМК-1000.

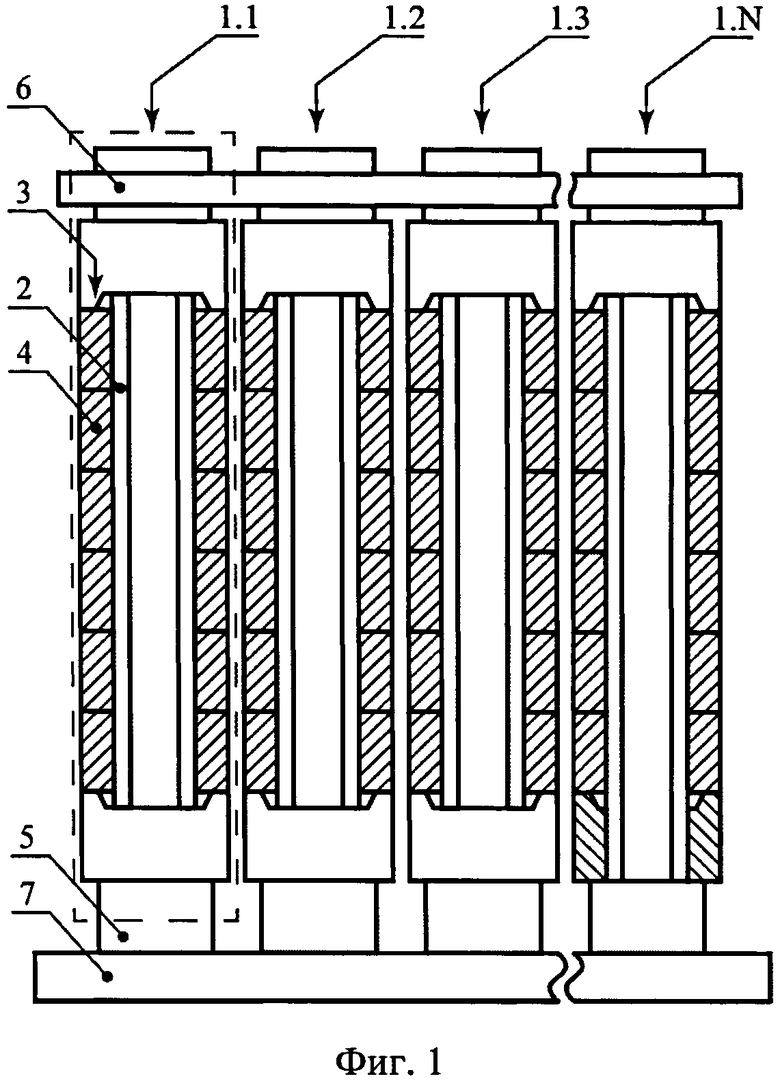

На фиг.1 представлено продольное сечение реактора в зоне графитовой кладки.

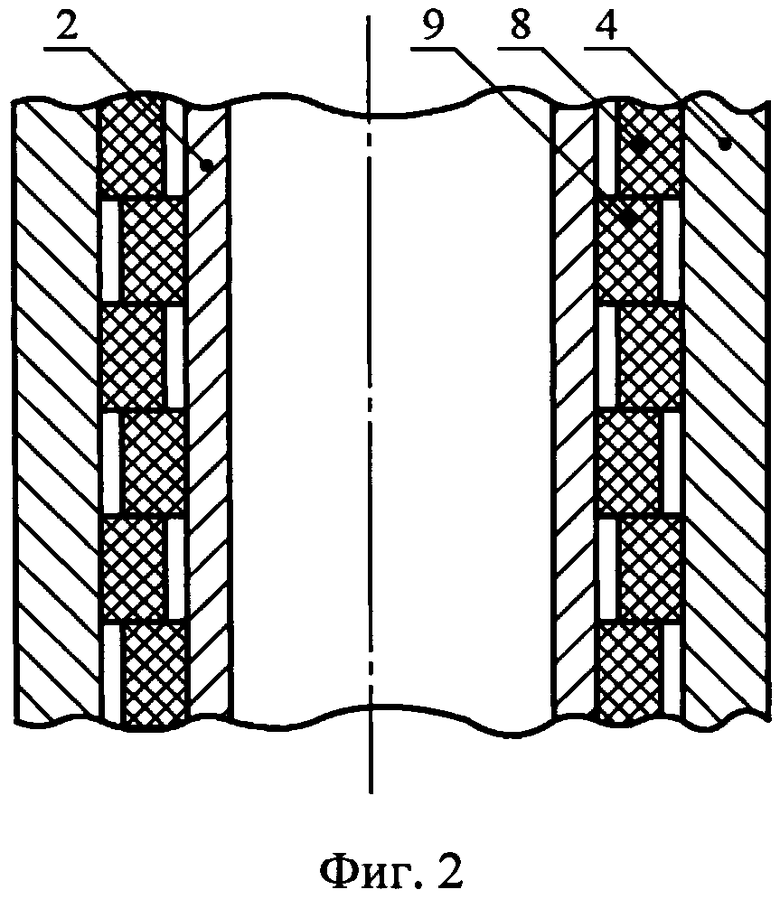

На фиг.2 более подробно показана конструкция технологического канала с установленными на трубе графитовыми кольцами.

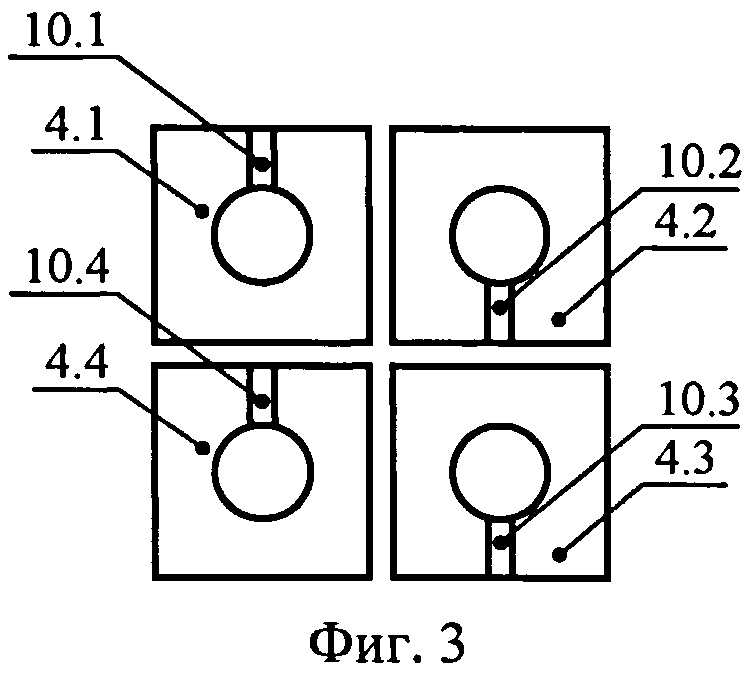

На фиг.3 показано продольное сечение графитовой кладки с характерными дефектами, возникающими за счет растрескивания.

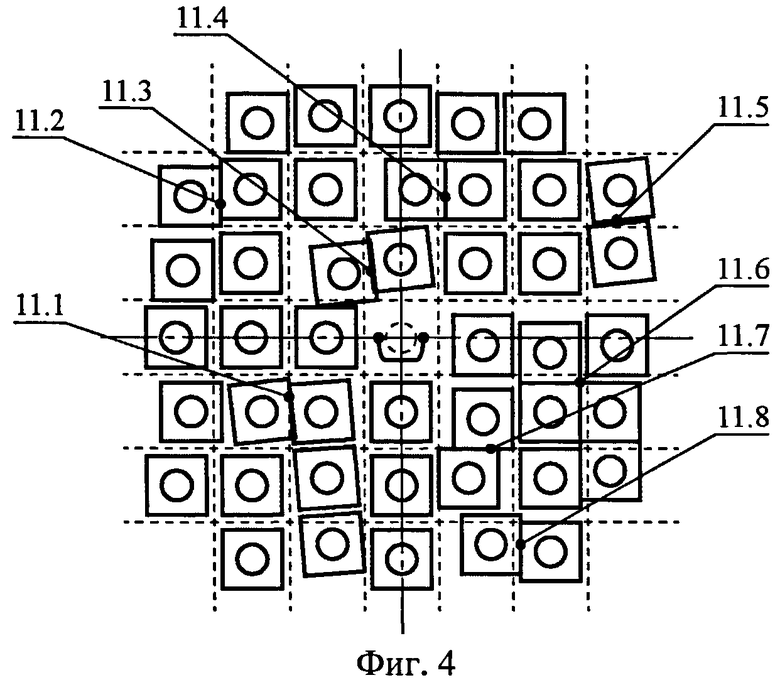

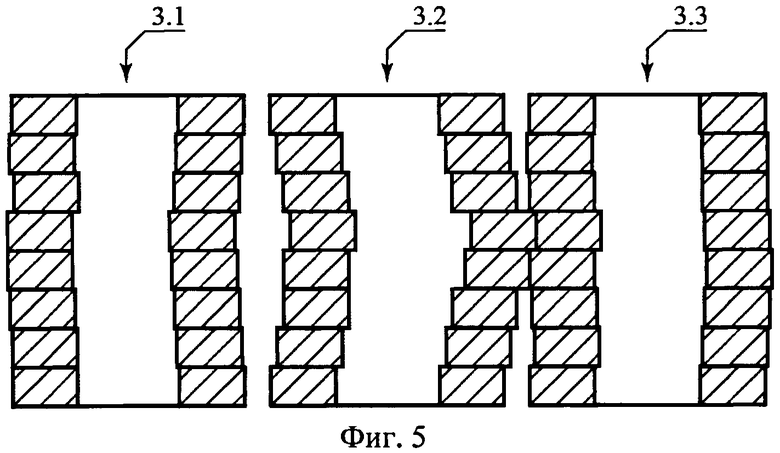

На фиг.4 показано продольное, а на фиг.5 - поперечное сечения графитовой кладки с искривленными графитовыми колоннами 3.

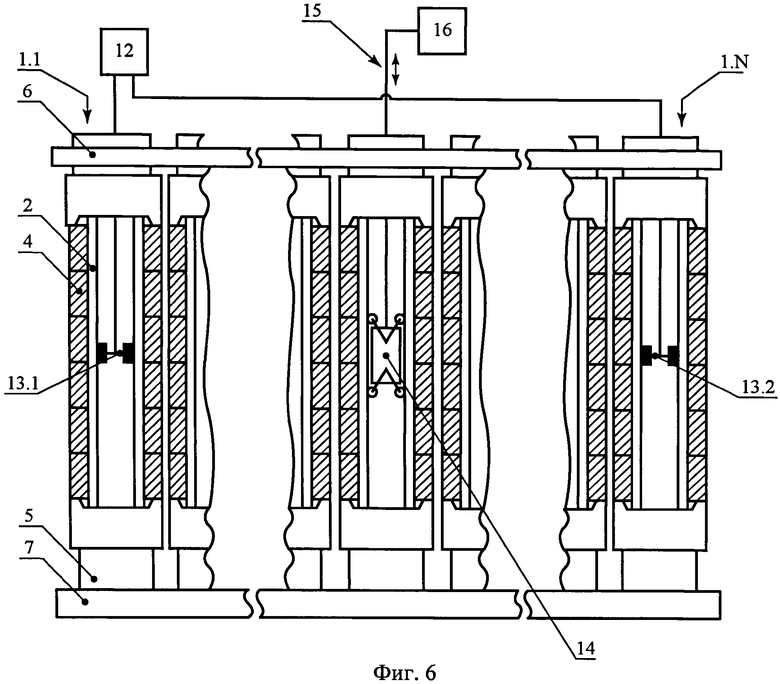

На фиг.6 приведена схема контроля для осуществления предлагаемого способа.

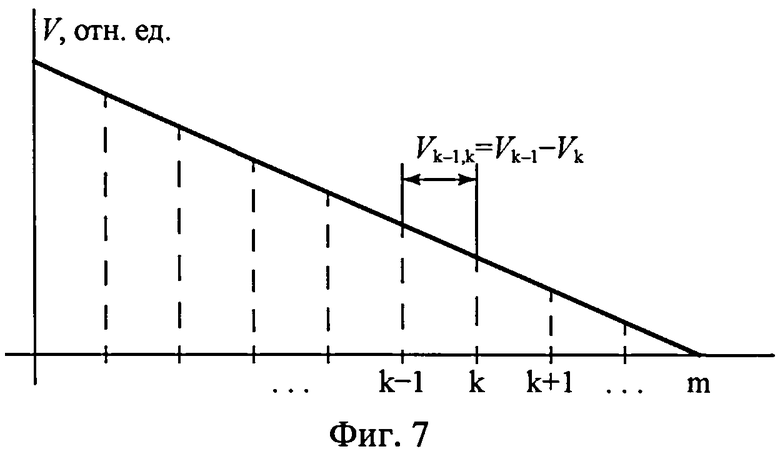

На фиг.7 приведено распределение электрического потенциала между трубами технологических каналов при подключенном источнике.

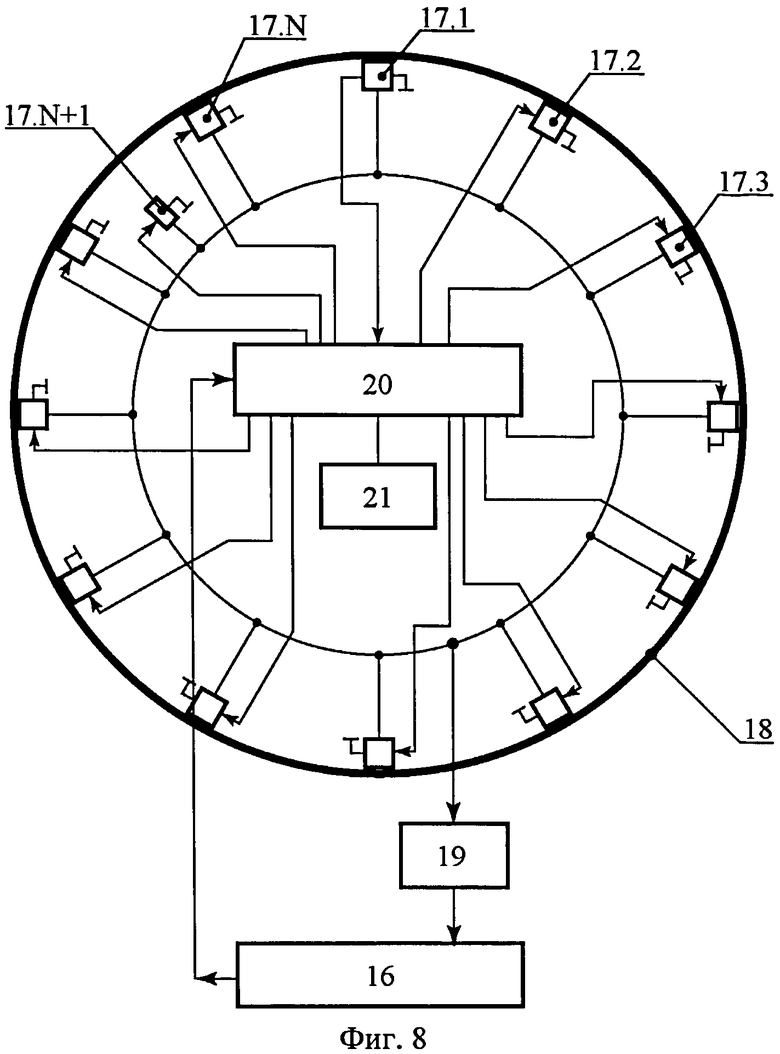

На фиг.8 приведена конструкция блока датчика с магниточувствительными элементами в виде датчиков Холла, а на фиг.9 - с магниточувствительными элементами в виде катушек индуктивности.

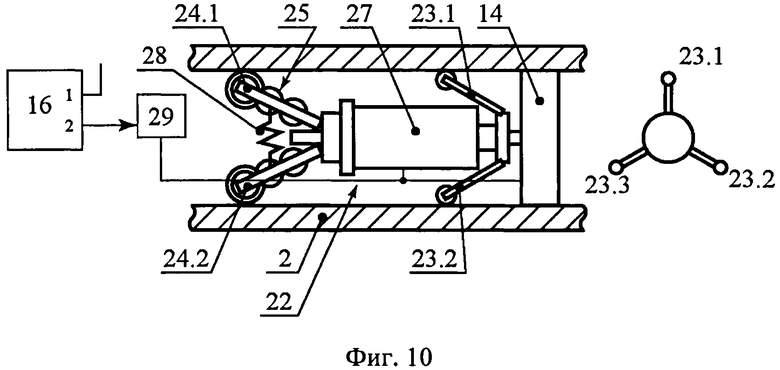

На фиг.10 приведен механизм перемещения блока датчика.

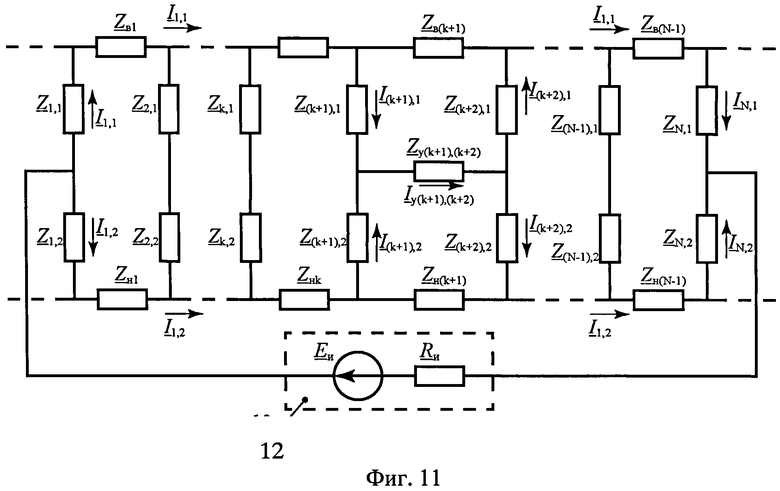

На фиг.11 приведена упрощенная электрическая схема замещения металлоконструкции и графитовой кладки реактора.

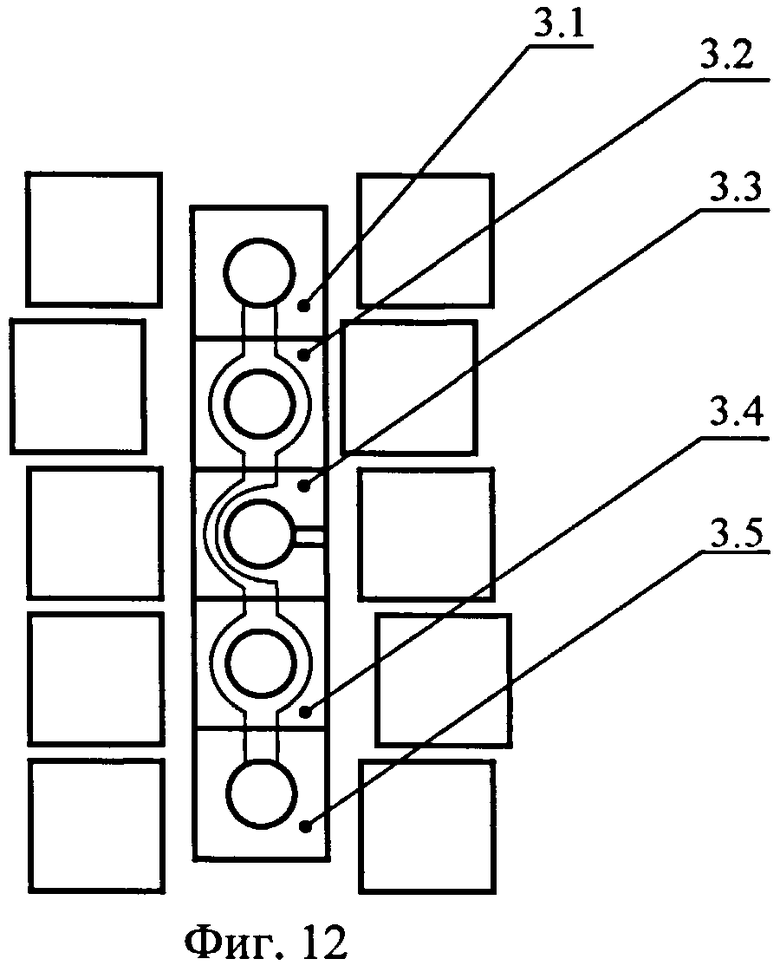

На фиг.12 показано протекание тока через участок с графитовыми колоннами, имеющими между собой электрический контакт через блоки.

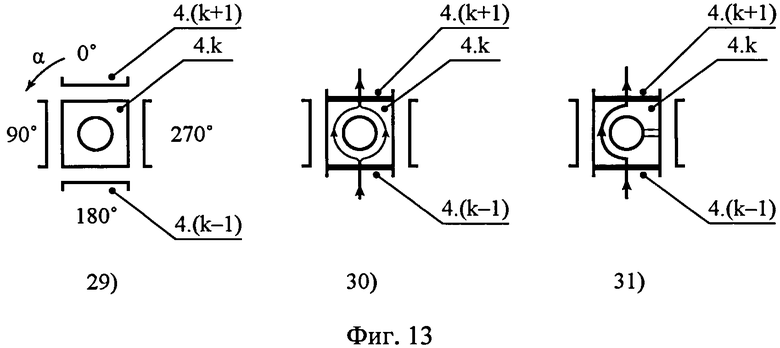

На фиг.13 показано распределение тока в фрагментах кладки без соприкосновения колонн, с соприкосновением бездефектных графитовых блоков колонн и с соприкосновением графитовых блоков, один из которых - дефектный.

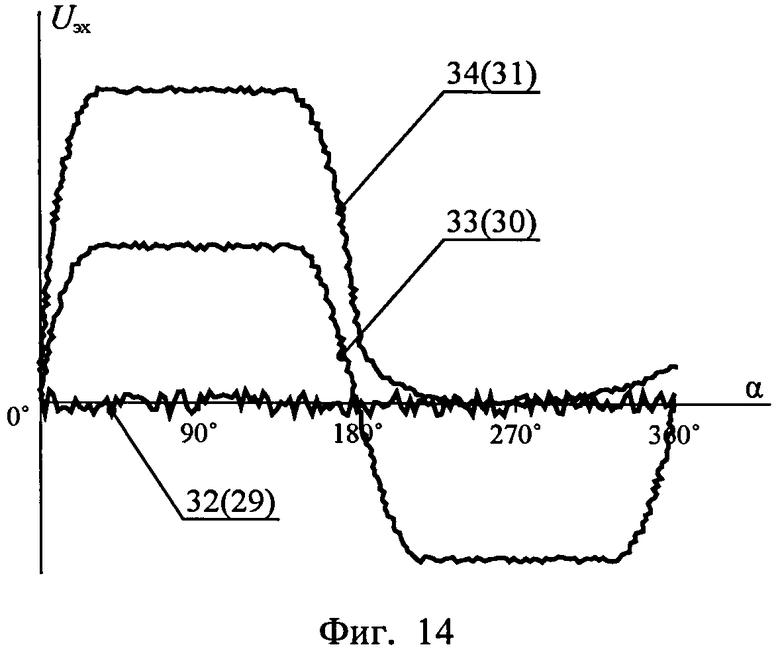

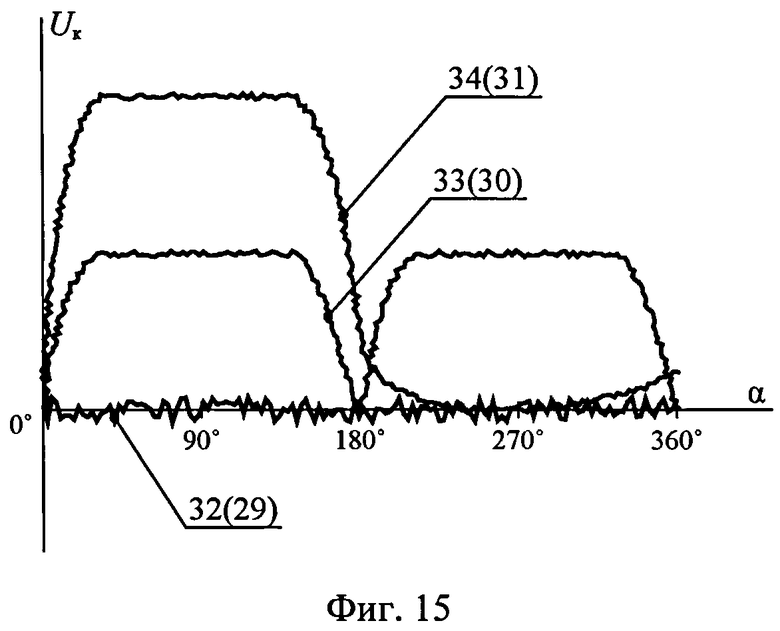

На фиг.14 приведены зависимости изменения выходного напряжения для датчиков Холла при пропускании постоянного тока и сканировании поверхности трубы по окружности для графитовых блоков с различным состоянием, а на фиг.15 - аналогичные зависимости для амплитуды регистрируемого катушками индуктивности напряжения при пропускании по графитовой кладке переменного тока.

На фиг.1 в продольном сечении активной зоны реактора изображено N технологических каналов 1 {1.1, 1.2, …, 1.N}. Каждый канал 1 состоит из трубы 2, выполненной из немагнитного металла с толщиной стенки 4 мм и графитовой колонны 3, состоящей из графитовых блоков 4. Совокупность графитовых колонн 3 образует графитовую кладку реактора. Нижней частью труба 2 каждого из каналов 1.1, 1.2, …, 1.N опирается на опорный металлический стакан 5. Верхняя часть труб 1 вварена в верхнюю опорную металлическую плиту 6, а металлические стаканы 5 - в нижнюю опорную металлическую плиту 7. Между блоками 4 графитовых колон 3 соседних технологических каналов 1 имеются зазоры, необходимые для циркуляции теплоносителя (пара). Между внешней поверхностью трубы 2 и боковой поверхностью внутренней полости графитовых блоков 4 размещены внутренние графитовые кольца 8 и наружные графитовые кольца 9 (фиг.2), не показанные на фиг.1. Внутренние графитовые кольца 8 насажены непосредственно на трубу 2, а внешние кольца 9 имеют относительно внешней поверхности трубы 2 радиальный зазор. Для циркуляции теплоносителя между внешней поверхностью трубы 2 и графитовой колонной 3 внутренние графитовые кольца 8 выполнены разрезными (С-образными).

В процессе эксплуатации за счет различных воздействий происходят растрескивания графитовых блоков 4 и искривления графитовых колонн 3. Искривления графитовых колон 3 - основной критерий, ограничивающий срок эксплуатации кладки в условиях массового растрескивания графитовых блоков 4. Характер растрескивания блоков 4 иллюстрируется на фиг.3. Трещины 10.1…10.4 развиваются со стороны внешней поверхности графитовых блоков 4 в радиальном направлении к боковой поверхности внутренней полости и, как правило, превращаются в сквозные за короткий промежуток времени.

При искривлении графитовых колон 3 происходит их смещение. Из-за этого нарушаются зазоры между соседними графитовыми колоннами 3, что иллюстрируется фиг.4. При этом возникают участки электрического контакта 11.1, 11.2 …, 11.8. Наибольшая вероятность нарушения зазоров между графитовыми колоннами 3 имеет место в их центральной по высоте части (фиг.5.).

Представленная на фиг.6 схема контроля для реализации заявляемого способа состоит из источника 12 тока, токовводов 13.1 и 13.2, соединенных кабелями с соответствующими выходами источника 12, блока 14 датчика, соединенного через линию 15 связи своим информационным выходом и управляющим входом соответственно с информационным входом и управляющим выходом блока 16 управления, обработки и представления информации.

Блок 14 датчика состоит из N+1-го магниточувствительного элемента 17 {17.1, 17.2, …, 17.N, 17.N+1}. При этом N магниточувствительных элементов 17 равномерно распределены по периметру внутренней боковой цилиндрической поверхности каркаса 18, а элемент 17.N+1 расположен в произвольном месте на внутренней поверхности каркаса 18 (фиг.7-8). При использовании источника 12 постоянного тока рекомендуется в качестве магниточувствительных элементов 17 применять датчики Холла, а при использовании источника 12 переменного тока - катушки индуктивности. Магниточувствительные элементы 17.1, …, 17.N ориентированы рабочим торцом в направлении, совпадающим с осью цилиндрического каркаса 18. Блок 14 содержит также предусилитель 19 и мультиплексор 20, подключенный своим управляющим входом к управляющему выходу блока 16.

В варианте с использованием датчиков Холла (фиг.7) блок 14 содержит также источник 21 постоянного напряжения, соединенный через сигнальные каналы мультиплексора 20 с токовыми входами датчиков 17 Холла. При этом информационные выходы датчиков 17 Холла соединены параллельно и через предусилитель 19 и линию связи 15 подключены к информационному входу блока 16.

В варианте с использованием в качестве магниточувствительных элементов 17 катушек {17.1, 17.2, …, 17.K} индуктивности (фиг.8) каждая катушка 17 индуктивности подключена к соответствующему сигнальному входу мультиплексора 20. Мультиплексора 20 соединен своим выходом со входом предусилителя 19, подключенного через линию связи 15 своим выходом к информационному входу блока 16.

Блок 14 датчика предназначен для перемещения вдоль трубы 2.к соответствующего технологического канала 1.k с помощью механизма 22 перемещения (фиг.9). В простейшем случае в качестве механизма перемещения может быть использована лебедка (не показана). Однако для более надежного перемещения блока 14 датчика с малым радиальным зазором рекомендуется использовать механизм перемещения. Механизм 22 перемещения рекомендуется выполнить с тремя передними опорными роликами 23.1, 23.2, 23.3 и двумя задними ведущими роликами 24.1 и 24.2 (фиг.10). При этом ведущие ролики 24.1, 24.2 через механическую передачу 25 соединены с шаговым двигателем 27. Ведущие ролики 24.1, 24.2 для создания необходимого сцепления прижимаются к внутренней поверхности трубы 2 с помощью пружины 28. Вход шагового двигателя 27 соединен с выходом управляемого источника 29 импульсов, управляющий вход которого соединен со вторым управляющим выходом блока 16 управления, обработки и представления информации.

Совокупность канальных труб 2, верхней плиты 6, нижней плиты 7 и графитовых колон 3 образуют многоконтурную электрическую цепь. Контуры этой цепи образованы канальными трубами 2, электрически соединенными с верхними и нижними торцами верхней плитой 6 и нижней плитой 7 соответственно, а также графитовыми колоннами 3, имеющими электрический контакт через графитовые кольца 8 и 9 с соответствующей канальной трубой 2 по всей ее длине. Упрощенная электрическая схема замещения многоконтурной электрической цепи представлена на фиг.11. Здесь двумя последовательно включенными комплексными электрическими сопротивлениями

На схеме не отражена электрическая связь каждой из труб 2.k не только с двумя соседними трубами 2.k+1 и 2.k-1, находящимися в одной плоскости, но и с другими трубами 2, находящимися в других плоскостях. Однако это не влияет на физическую сущность рассматриваемого процесса.

При использовании источника 12 постоянного тока комплексные сопротивления

Заявляемый способ осуществляется следующим образом.

Токовводы 13.1 и 13.2 помещаются во внутреннюю полость труб 2.1 и 2.N каналов с выгруженным топливом, например, с помощью лебедки (не показана) и размещают симметрично относительно верхнего и нижней торцов графитовых колон 3. Обеспечивают электрический контакт между токовводами 13.1,13.2 и поверхностями труб 2.1 и 2.N соответственно. Для этого создают усилие, например с помощью пневматического прижима (не показан). Для исключения возникновения прижогов, возможных при вводе постоянного тока, рекомендуется электроды выполнять из свинца. При электрическом соединении токовводов 13.1 и 13.2 с трубами 2.1 и 2.N соответственно между канальными трубами возникает напряжение, что иллюстрируется потенциальной диаграммой, приведенной на фиг.11, где по оси абсцисс отложен номер канальной трубы, а по оси ординат соответствующая ей величина электрического потенциала V. За счет симметрии электрической цепи ток по трубам 2 без электродов 13.1 и 13.2 при отсутствии электрического контакта между соседними графитовыми колоннами 3 не возникает. Реально полной симметрии электрической цепи не наблюдается из-за различия электрических сопротивлений соответствующих симметричных участков. Однако токи, протекающие по трубам 2, будут существенно меньше токов, протекающих по верхней плите 6 и нижней плите 7. При наличии электрического контакта между соседними графитовыми колоннами 3.k+1 и 3.k+2 возникает ток утечки

Для того чтобы установить наличие и положение графитовых колонн 3, имеющих между собой электрический контакт и, следовательно, искривления, достаточно измерить и сопоставить между собой токи, протекающие по канальным трубам 2, находящимися в примерно равных расстояниях от труб 2 с электродами 13.1 и 13.2. Для этого целесообразно провести измерение угловой (в цилиндрической системе координат, сосной с контролируемой трубой 2) составляющей магнитного поля в полостях труб 2. Повышенный уровень угловой составляющей магнитного поля, по сравнению с уровнями в других трубах, свидетельствует о наличии электрического контакта между графитовой колонной 3, окружающей данную трубу 2 с соседними колоннами 3. При этом полного сканирования по длине труб 2 не требуется. Измерения выполняются с помощью магниточувствительного элемента 17.N+1, ориентированного для измерения угловой составляющей магнитного поля в полости соответствующей канальной трубы 2. Целесообразность сопоставления результатов измерения угловой составляющей в различных трубах 2, выполненных на одинаковом расстоянии от их торца, связана с выравниванием фона, создаваемого токами, протекающими по плитам 6 и 7. Установить положение электрического контакта между графитовыми колоннами по их высоте можно, перемещаясь вдоль трубы 2 и фиксируя координату, после которой происходит изменение знака регистрируемого сигнала (при использовании источника 12 постоянного тока) или изменение его фазы на 180° (при использовании источника 12 переменного тока).

Для определения угловой ориентации соседней графитовой колонны 3, с которой имеется электрический контакт, и обнаружения дефектов во внутренних полостях канальных труб измеряют осевую составляющую магнитного поля, совпадающую с направлением оси канальной трубы 2 по всей ее окружности на равноудаленном от ее поверхности расстоянии, а о состоянии кладки судят по зависимости измеренных значений от угловой координаты. Целесообразно проводить измерения осевой составляющей магнитного поля только в трубах 2 с повышенным уровнем угловой составляющей магнитного поля.

При использовании источника 12 постоянного тока измерения проводят с помощью блока 14 датчика с магниточувствительными элементами 17 в виде датчика Холла, а при использовании источника 10 переменного тока - с помощью блока 14 датчика с магниточувствительными элементами 17 в виде катушек индуктивности.

Применение постоянного тока имеет преимущество, связанное с полным отсутствием экранирования магнитного поля токов утечки между графитовыми колоннами. Однако активное сопротивление между соседними трубами 2 достаточно мало, что приводит к необходимости пропускания большого тока для создания достаточного для обеспечения требуемой абсолютной чувствительности напряжения.

При использовании переменного тока с увеличением частоты возрастает реактивная составляющая сопротивлений

Следует отметить, что изменение абсолютной чувствительности контроля достигается путем выбора труб 2 для размещения в них электродов 13.1 и 13.2. При выборе труб 2 с большим расстоянием между ними увеличивается объем контролируемых колонн 3, но падает абсолютная чувствительность. Максимум чувствительности достигается при размещении электродов 13.1 и 13.2 в трубах, соседних с трубой 2 в контролируемой колонне 3.

На фиг.12 приведен пример протекания тока утечки между 5-ю соприкасающимися между собой графитовыми колоннами 3.1-3.5 в том случае, когда одна из графитовых колонн 3.3 имеет дефектный блок 4. На фиг.13 отдельно показано распределение тока в блоках 4 при отсутствии электрического контакта между блоками (фрагмент 29 на фиг.13), при имеющемся электрическом контакте между тремя бездефектными блоками 4 различных колонн (фрагмент 30 на фиг.13), а также при имеющемся электрическом контакте между тремя бездефектными блоками 4 различных колонн, один из которых имеет дефект (фрагмент 31 на фиг.13).

Отличия в распределении тока для дефектного и бездефектного блоков 4 приводят и к различному распределению осевой составляющей созданного ими магнитного поля в полости соответствующей трубы 2. На фиг.14 приведены графики изменения сигналов магниточувствительных элементов 17 в виде датчиков Холла, установленных по окружности каркаса 18 и вырабатывающих напряжение Uэх, пропорциональное осевой составляющей магнитного поля токов через блоки 4 графитовой кладки 3. Здесь график 32(29) соответствует фрагменту 29) на фиг.13, график 33(30) - фрагменту 30) на фиг.13, а график 33(31)- фрагменту 31) на фиг.13. Различия в форме получаемых графиков позволяют идентифицировать дефектные и бездефектные блоки 4.

На фиг.15 приведены графики изменения сигналов магниточувствительных элементов 17 в виде катушек индуктивности, установленных по окружности каркаса 18 и вырабатывающих напряжение UK, пропорциональное осевой составляющей магнитного поля токов через блоки 4 графитовой кладки. Здесь график 32(29) соответствует фрагменту 29) на фиг.13, график 33(30) - фрагменту 30) на фиг.13, а график 33(31) - фрагменту 31) на фиг.13. Различия в форме получаемых графиков также позволяют идентифицировать дефектные и бездефектные блоки 4.

Выбор именно осевой составляющей магнитного поля для определения угловой ориентации положения электрического контакта связан с тем, что токи, протекающие вдоль трубы из-за возможной несимметрии электрической цепи, а также в трубах с установленными электродами 13.1, 13.2, не создают этой составляющей магнитного поля и не оказывают влияния на результаты измерения. Токи, протекающие по нижней плите 6 и верхней плите 7, создают осевую составляющую магнитного поля. Однако из-за значительной удаленности как плиты 6, так и плиты 7 от плоскости измерения величина создаваемого протекающими по ним тока магнитного поля невелика, а его распределение в полости трубы - равномерно (график 32(29) на фиг.14 и 15.

Выбор угловой составляющей магнитного поля для регистрации токов, протекающих по трубам 2 при наличии токов утечки, связан с преобладанием создаваемой ими угловой составляющей магнитного поля по сравнению с другими составляющими. При этом, токи, протекающие по плитам 6 и 7 создают магнитное поле, имеющее в полости трубы практически ортогональное к оси трубы 2 направление, что позволяет легко исключить его влияние путем соответствующей угловой ориентации магниточувствительного элемента 17.N+1.

Для проведения экспресс контроля без выгрузки топлива целесообразно проводить измерение угловой составляющей магнитного поля в трубах с помощью отдельного зонда на жесткой штанге, подключенного к магнитометру (не показаны). Это позволяет определить контактирующие между собой графитовые колонны 3, после чего топливо выгружается только из канальных труб 2 с повышенным уровнем угловой составляющей магнитного поля, и проводится их более тщательный контроль по схеме, приведенной на фиг.6.

Схема контроля, представленная на фиг.6, работает следующим образом. Выбираются трубы 2 для размещения электродов 13.1 и 13.2, при которых ток утечки через контролируемую колонну 3, при наличии ее электрического контакта с соседними колоннами 3, будет протекать в различных, как минимум двух, ортогональных направлениях. Так как источник 12 тока работает в режиме, близком к режиму короткого замыкания, напряжение источника следует плавно поднимать, начиная с нуля, до получения номинальной величины тока.

После этого размещают блок 14 датчика над сканируемой трубы и вращают его вокруг оси добиваясь минимальных показаний с выхода магниточувствительного элемента 17.N+1, измеряющего угловую составляющую магнитного поля. Далее с помощью механизма 22, управляемого от блока 16, перемещают блок 14 вдоль трубы 2. В процессе перемещения блока 14 вдоль трубы 2 выполняется измерение параметров магнитного поля в ней.

При использовании в качестве магниточувствительных элементов 17 датчиков Холла, активируют соответствующий элемент 17, подавая через мультиплексор 20 напряжение от источника 21 на его токовые зажимы. При этом выходное напряжение Uэх будет поступать через мультиплексор 20 и предусилитель 19 только от датчика 17 Холла, запитанного от источника 21. Последовательно подавая через мультиплексор 20 питающее напряжение на соответствующие элементы 17.1 … 17.N, получаем полную информацию о распределении осевой составляющей магнитного поля над внутренней боковой поверхностью трубы 2 в соответствующем поперечном сечении. Такое построение измерительной схемы позволяет более экономно расходовать ресурс источника 21, что важно при автономном питании электронных элементов, расположенных в блоке 14 датчика.

При использовании в качестве магниточувствительных элементов 17 катушек индуктивности, напряжения, наведенные в катушках осевой составляющей магнитного поля, через мультиплексор 20 и предусилитель 19 поочередно поступают в блок 16.

Одновременно с измерением осевой составляющей производится и измерение угловой составляющей магнитного поля магниточувствительным элементом 17.N+1. По изменению знака напряжения Uэх, наведенного этой составляющей в датчике Холла (постоянный ток), или изменению фазы напряжения

Таким образом, предложенное техническое решение в совокупности заявленных признаков позволяет провести неразрушающий контроль для определения искривленных графитовых колонн и обнаружения в них опасных трещин не только без извлечения из графитовой кладки технологического канала, но и при минимальном объеме выгрузки топлива из технологических каналов.

Источники информации

1. Патент РФ №2138862, G21С 17/02, G01В 21/02.

2. Патент РФ №2170959, G21С 17/02, G01В 21/02.

3. Патент РФ №2246144, G21С 17/02, G01В 21/02 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КОНТРОЛЯ ГАЗОВОГО ЗАЗОРА ТЕХНОЛОГИЧЕСКОГО КАНАЛА УРАН-ГРАФИТОВОГО ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2377672C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ПЕРЕКРЫТИЯ ТЕЛЕСКОПИЧЕСКОГО СОЕДИНЕНИЯ ВЕРХНЕГО ТРАКТА С ФЛАНЦЕМ ГРАФИТОВОЙ КОЛОННЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400839C1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ ГАЗОВОГО ЗАЗОРА ТЕХНОЛОГИЧЕСКОГО КАНАЛА УРАН-ГРАФИТОВОГО ЯДЕРНОГО РЕАКТОРА | 2003 |

|

RU2246144C2 |

| СПОСОБ ПРОДЛЕНИЯ РЕСУРСА ГРАФИТОВОГО ЯДЕРНОГО КАНАЛЬНОГО РЕАКТОРА | 2012 |

|

RU2501105C1 |

| СПОСОБ КОНТРОЛЯ ВЕЛИЧИНЫ ПЕРЕКРЫТИЯ ТЕЛЕСКОПИЧЕСКОГО СОЕДИНЕНИЯ ВЕРХНЕГО ТРАКТА С ФЛАНЦЕМ ГРАФИТОВОЙ КОЛОННЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2184996C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕСУРСНЫХ ХАРАКТЕРИСТИК ТОПЛИВНЫХ ЯЧЕЕК АКТИВНОЙ ЗОНЫ УРАН-ГРАФИТОВОГО КАНАЛЬНОГО ЭНЕРГЕТИЧЕСКОГО РЕАКТОРА | 2013 |

|

RU2556889C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ЗАЦЕПЛЕНИЯ ТЕЛЕСКОПИЧЕСКОГО СОЕДИНЕНИЯ ВЕРХНЕГО ТРАКТА С ФЛАНЦЕМ ГРАФИТОВОЙ КОЛОННЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2004 |

|

RU2273899C2 |

| Система сбора графитовых отходов | 2017 |

|

RU2668182C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ГРАФИТОВОЙ КЛАДКИ РЕАКТОРА РБМК | 2015 |

|

RU2625457C2 |

| Способ обращения с отработавшим реакторным графитом ядерного уран-графитового реактора | 2018 |

|

RU2688137C1 |

Изобретение относится к технике эксплуатации уран-графитового ядерного реактора и может быть использовано при неразрушающем контроле состояния технологических каналов и графитовой кладки активной зоны реактора типа РБМК. В графитовой кладке создают электрический ток, регистрируют создаваемое им магнитное поле во внутренних полостях канальных труб технологического канала и по совокупности измерений судят о техническом состоянии графитовой кладки. Электрический ток в графитовой кладке создают с помощью источника, включенного в электрическую цепь, частью которой является графитовая кладка. Электрическая цепь содержит источник, соединенный через электроды с внутренней поверхностью труб технологических каналов, верхнюю и нижнюю плиты, а также включенные между ними трубы, электрически соединенные с блоками окружающей их графитовой кладки. При искривлении графитовых колонн они электрически замыкаются, а возникающие при этом токи утечки регистрируются по создаваемому ими магнитному полю. Техническим результатом изобретения является обеспечение возможности экспресс контроля для выявления искривленных графитовых колонн и обнаружения в них опасных трещин не только без извлечения из графитовой кладки технологического канала, но и при минимальном объеме выгрузки топлива из технологических каналов. 6 з.п. ф-лы, 15 ил.

1. Способ неразрушающего контроля технического состояния графитовой кладки уран-графитовых ядерных реакторов, заключающийся в том, что в графитовой кладке создают электрический ток, регистрируют создаваемое им магнитное поле во внутренних полостях канальных труб технологического канала и по совокупности измерений судят о техническом состоянии графитовой кладки, отличающийся тем, что электрический ток в графитовой кладке создают с помощью источника, включенного в электрическую цепь, частью которой является графитовая кладка.

2. Способ по п.1, отличающийся тем, что в графитовой кладке создают постоянный электрический ток.

3. Способ по п.1, отличающийся тем, что в графитовой кладке создают переменный электрический ток с частотой f, выбираемой из соотношения 4 кГц<f<10 кГц.

4. Способ по п.1, отличающийся тем, что создают электрический ток, протекающий по кладке в различных направлениях, путем изменения участков ввода тока в графитовую кладку.

5. Способ по п.1, отличающийся тем, что ток в графитовую кладку вводят через канальные трубы, путем электрического соединения с источником внутренней поверхности труб в зонах, расположенных симметрично относительно верхнего и нижнего торцов графитовых колон.

6. Способ по п.1 отличающийся тем, что ток через контролируемую графитовую колонну кладки пропускают в двух взаимно перпендикулярных направлениях, ортогональных к оси соответствующей трубы.

7. Способ по п.1, отличающийся тем, что во внутренних полостях канальных труб измеряют угловую составляющую магнитного поля, совпадающую по направлению с угловой координатой в цилиндрической системе координат, сосной с осью соответствующей канальной трубы, выбирают трубы с повышенным уровнем угловой составляющей магнитного поля и проводят в их полостях измерения совпадающей по направлению с осью соответствующей трубы осевой составляющей магнитного поля в поперечных сечениях трубы по всей ее окружности на равноудаленном от ее внутренней поверхности расстоянии, а о состоянии кладки судят по зависимостям измеренных значений от угловой координаты.

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ ГАЗОВОГО ЗАЗОРА ТЕХНОЛОГИЧЕСКОГО КАНАЛА УРАН-ГРАФИТОВОГО ЯДЕРНОГО РЕАКТОРА | 2003 |

|

RU2246144C2 |

| УСТРОЙСТВО КОНТРОЛЯ ГАЗОВОГО ЗАЗОРА ТЕХНОЛОГИЧЕСКОГО КАНАЛА УРАН-ГРАФИТОВОГО ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2377672C1 |

| ТРОФИМОВ М.А | |||

| Анализ изменения параметров технологических каналов реакторов типа РБМК и способы их контроля / Автоматизированная система контроля напряженного состояния металла технологических каналов и зазора между каналом и графитом энергетических ядерных реакторов типа РБМК на основе | |||

Авторы

Даты

2014-04-10—Публикация

2012-11-22—Подача