Изобретение относится к области литейного производства и может быть использовано для удаления керамических стержней из внутренних полостей отливок, в частности лопаток газотурбинных двигателей.

Известен способ удаления керамических стержней из отливок с помощью раствора бифторида калия (авторское свидетельство СССР №1220222, 1984 г.). Способ предусматривает прогрев отливок со стержнями до 360-400°C, обработку их раствором бифторида калия, снятие остатков пленки окислителя и окончательную промывку отливок струей воды под давлением. Недостатками способа являются необходимость поддержания высоких температур в течение всего процесса, растравливание поверхности отливок бифторидом и образование токсичного фтористого водорода.

Известно удаление керамических стержней из отливок 30-50% раствором гидроксидов калия или натрия (патент США №5915452, 1999 г.). Процесс ведут при повышенном давлении от 4 до 35 атмосфер и температурах 220-280°C, что заметно усложняет и удорожает аппаратуру, используемую для проведения выщелачивания стержней.

Известен также способ удаления керамических стержней (авторское свидетельство СССР №1738470, 1990 г.) путем обработки смесью растворов гидроксидов натрия и калия суммарной концентрацией 300 г/дм3. Обработку ведут в автоклаве при температурах до 500°C несколькими циклами по 4-8 часов с максимальной продолжительностью обработки 80 часов. Длительность процесса и необходимость поддержания высоких температур делают процесс низкопроизводительным и дорогостоящим.

Предлагаемое изобретение позволяет заметно ускорить и удешевить процесс очистки отливок от керамических стержней. При этом процесс ведется при более мягких условиях и не повреждает поверхность отливок.

Способ удаления керамических стержней из отлитых изделий, преимущественно из лопаток газотурбинных двигателей (ГТД), включает обработку изделий водным раствором смеси гидроксидов калия и натрия концентрацией 500-600 г/дм3 при соотношении 80-90% КОН и 10-20% NaOH при температуре 140-160°C и атмосферном давлении. При обработке изделия частично погружают в циркулирующий обрабатывающий раствор, а на непогруженную часть изделий обрабатывающий раствор подают струями из форсунок, при этом взаимное расположение форсунок и изделий изменяют во время обработки. Изделиям во время обработки придают возвратно-поступательное или вращательное движение, при этом в первом случае их перемещают в направлении перпендикулярном или наклонном по отношению к оси форсунок, а во втором случае - поворачивают (установленными в барабан) вокруг оси, проходящей перпендикулярно или наклонно по отношению к оси форсунок.

Примеры осуществления способа

Выщелачивание керамических стержней производили в емкости раствором смеси гидроксидов калия и натрия концентрацией 520 г/дм3 в соотношении 90% КОН и 10% NaOH. Давление в емкости в процессе выщелачивания - атмосферное. Рабочая температура раствора щелочи поддерживалась в пределах 140-150 градусов. Раствор щелочи нагревали электрическими тэнами. Постоянную циркуляцию раствора обеспечивали центробежным насосом с рабочим давлением 8-10 кг/см2 подачей раствора на форсунки, которые направляли компактные струи в полость лопаток ГТД, таким образом постоянно вымывая растворенную керамику из полостей лопаток. После выхода раствора из полости лопаток он омывал верхнюю открытую наружную часть лопаток, а нижняя часть постоянно находилась под уровнем раствора. Время выщелачивания керамического стержня лопаток ГТД в зависимости от марки, конструкции лопатки и химического состава керамического стержня составляло до 26 часов. Выходящие пары раствора щелочи отводились вытяжным вентилятором в атмосферу, проходя через конденсатор, нейтрализатор и химический фильтр.

В результате происходило полное и качественное выщелачивание керамического стержня из полостей лопаток ГТД. При тех же условиях, но при повышении температуры до 200°C и выше наблюдался растрав поверхности отливок и появление водородного охрупчивания кромок отливок. При уменьшении или увеличении концентрации щелочного водного раствора процесс выщелачивания замедлялся.

Предлагаемый способ также проверялся опытным путем на рабочих лопатках 1 и 2 ступеней сплава ЖС32-ВИ, ЖС26-ВИ, ЖС6У-ВИ и сопловых аппаратов сплава ЖС6К-ВИ с разными керамическими стержнями из электрокорунда, электрокорунда с концентратом циркония и пылевидного кварца с прочностью от 70 до 240 кгс/см2. Концентрация щелочи составляла 585 г/дм3 при соотношении 80% КОН и 20% NaOH. Рабочая температура раствора щелочи поддерживалась в пределах 150-160°C, остальные условия - как в предыдущем примере. Время выщелачивания в зависимости от вида лопатки и состава керамического стержня составляло от 4 до 14-16 часов.

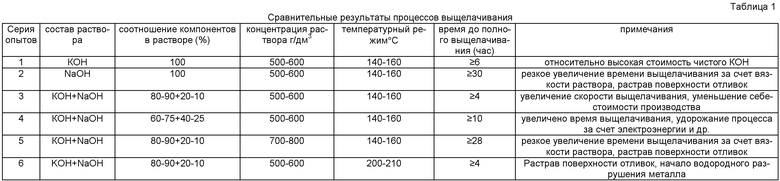

Кроме предлагаемого оптимального интервала режимов температур и концентрации раствора были опробованы также концентрации как более низкие, так и более высокие. Результаты сравнительных опытов - зависимость скорости и качества выщелачивания от температуры и концентрации раствора щелочи - приведены в таблице 1.

Из таблицы видно, что изменение концентрации щелочи в меньшую сторону уменьшает скорость выщелачивания, что ведет к удорожанию себестоимости выщелачивания, а в случае увеличения концентрации резко падает скорость выщелачивания за счет повышения вязкости раствора и, как следствие, ухудшения вымывания раствора из зоны выщелачивания.

Также было установлено, что при температуре раствора от 200-210°C при той же концентрации наблюдалось сокращение времени выщелачивания, но появлялся растрав поверхности отливок и начало эффекта водородного разрушения структуры металла. При температуре ниже 140°C при той же концентрации раствора процесс выщелачивания практически останавливался.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ КОРУНДОВЫХ И КВАРЦЕСОДЕРЖАЩИХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ИЗ ВНУТРЕННИХ ПОЛОСТЕЙ ОТЛИВОК | 1998 |

|

RU2158655C2 |

| Способ удаления корундовых керамических стержней из внутренних полостей изделий | 1990 |

|

SU1738470A1 |

| Установка для выщелачивания керамики из металлургических отливок (варианты) | 2021 |

|

RU2761399C1 |

| Установка для выщелачивания керамики из металлургических отливок | 2018 |

|

RU2693664C1 |

| СПОСОБ ОЧИСТКИ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ОТ ПРОДУКТОВ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ И СУЛЬФИДНОЙ КОРРОЗИИ | 2007 |

|

RU2357010C1 |

| СПОСОБ УДАЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ ОТЛИВОК ДЕТАЛЕЙ | 2014 |

|

RU2557119C1 |

| Силовой блок технологического комплекса для очистки отливок | 2019 |

|

RU2714976C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2367554C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1998 |

|

RU2132760C1 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

Изобретение относится к области литейного производства. Способ включает обработку изделий водным раствором смеси гидроксидов калия и натрия концентрацией 500-600 г/дм3 при соотношении 80-90% КОН и 10-20% NaOH при температуре 140-160°C и атмосферном давлении. Изделия частично погружают в циркулирующий обрабатывающий раствор, а на непогруженную часть изделий обрабатывающий раствор подают струями из форсунок. Взаимное расположение форсунок и изделий изменяют во время обработки за счет возвратно-поступательного или вращательного движения изделий. Обеспечивается ускорение процесса очистки отливок от керамических стержней без повреждения поверхности отливок. 2 з.п. ф-лы, 1 табл.

1. Способ удаления керамических стержней из отлитых изделий, включающий обработку изделий водным раствором смеси гидроксидов калия и натрия концентрацией 500-600 г/дм3 при соотношении 80-90% КОН и 10-20% NaOH, температуре 140-160°C и атмосферном давлении, причем изделия частично погружают в циркулирующий обрабатывающий раствор, а на непогруженную часть изделий обрабатывающий раствор подают струями из форсунок, при этом взаимное расположение форсунок и изделий изменяют во время обработки.

2. Способ по п.1, отличающийся тем, что изделиям во время обработки придают возвратно-поступательные движения в направлении, перпендикулярном или наклонном по отношению к оси форсунок.

3. Способ по п.1, отличающийся тем, что изделия во время обработки поворачивают вокруг оси, проходящей перпендикулярно или наклонно по отношению к оси форсунок.

| Способ удаления корундовых керамических стержней из внутренних полостей изделий | 1990 |

|

SU1738470A1 |

| СПОСОБ УДАЛЕНИЯ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ИЗ ОТЛИВОК | 1984 |

|

SU1220222A1 |

| US 5915452 A, 29.06.1999 | |||

| US 2010000700 A1, 07.01.2010 | |||

Авторы

Даты

2014-04-10—Публикация

2013-04-16—Подача