Изобретение относится к области литейного производства и может быть использовано для удаления керамических стержней из внутренних полостей отливок, в частности лопаток газотурбинных двигателей.

Известна установка для удаления керамики из металлургических отливок (RU 132745, 27.09.2013). Установка включает оснащенную нагревателями емкость для подготовки раствора, реактор со средством для размещения отливок, циркуляционный насос, индуктор и гидроциклон, при этом емкость для подготовки раствора последовательно соединена трубопроводами с циркуляционным насосом, индуктором нагрева раствора, гидроциклоном и реактором, причем реактор обратным трубопроводом соединен с трубопроводом между емкостью для подготовки раствора и насосом.

Недостатком известной конструкции является то, что отработавший в реакторе раствор щелочи, загрязненный частицами шлама, и не растворившимися частицами керамики не удаляются в процессе выщелачивания и в результате процесс выщелачивания увеличивается.

Очистка раствора осуществляется частично, снижая эффективность работы циркуляционного насоса из-за разрушения сальниковой набивки насоса.

Известна установка для удаления керамики из металлургических отливок (RU 133442, 20.10.2013). Установка включает емкость для подготовки раствора, реактор со средством для размещения отливок, циркуляционный насос, индуктор и гидроциклон, при этом емкость для подготовки раствора последовательно соединена трубопроводами с циркуляционным насосом, индуктором нагрева раствора, гидроциклоном и реактором, причем реактор обратным трубопроводом соединен с трубопроводом между емкостью для подготовки раствора и насосом.

Известной установке присущ тот же недостаток, что и предыдущей. Помимо этого, производительность установки очень низкая, поскольку объем одновременно загружаемых лопаток составляет примерно 35/125 кг/шт, к тому же требуется дополнительная оснастка для крепления лопаток в камере-реакторе, причем на каждый вид лопаток необходима отдельная оснастка крепления с очень точной центровкой под каждую форсункой. Все это делает работу установки неэффективной.

Кроме того, одна из установок (RU 132745) предназначена только для удаления керамических стержней из выбракованных газотурбинных лопаток, предназначенных для последующего переплава, а другая (RU 133442) - только для товарных лопаток, идущих впоследствии для производства турбин. Наличие двух установок неэффективно, поскольку ведет к удорожанию процесса.

Предлагаемое техническое решение направлено на повышение эффективности работы установки, за счет расширения ее функциональных возможностей.

Это достигается за счет того, что установка для выщелачивания керамики из металлургических отливок включает оснащенную нагревателями емкость для подготовки раствора, реактор со средством для размещения отливок, циркуляционный насос, индуктор и гидроциклон. Емкость для подготовки раствора последовательно соединена трубопроводом с циркуляционным насосом, индуктором нагрева раствора и реактором, причем реактор обратным трубопроводом соединен с емкостью для подготовки раствора. Установка снабжена аппаратом вихревого слоя, установленным снаружи реактора с возможностью возвратно-поступательного перемещения вдоль его корпуса. Кроме того, установка оснащена насосом фильтрации, что увеличивает скорость выщелачивания, при этом емкость для подготовки раствора связана трубопроводом через насос фильтрации с гидроциклоном, выход из которого связан трубопроводом с емкостью для подготовки раствора, которая оснащена фильтрами. Средство для размещения отливок выполнено в виде сетчатой корзины или кассеты.

Длину реактора возможно изменять за счет дополнительных секций.

Предложенное изобретение гораздо эффективнее вышеописанных известных установок, поскольку позволяет использовать одну и ту же конструкцию для выщелачивания как бракованных отливок, так и годных (товарных), причем объем годных лопаток увеличивается с 35 кг до 250-300 кг, при меньших габаритах установки.

Эффективность работы установки повышается также за счет исключения частых простоев, связанных с поломкой оборудования (например, изнашивание мягкого сальника и защитной втулки циркуляционного насоса). В новой предлагаемой установке щелочь поступает в циркуляционный насос уже после очистки от твердых частиц керамики в виде абразива за счет двойной фильтрации раствора: гидроциклоном и сетчатым фильтром. За счет выполнения дна емкости для подготовки раствора наклонным обеспечивается сбор абразива не по всей площади дна, а в нижнем углу емкости, из которого, например, в конце работы цикла очистки отливок, может легко удаляться). Предлагаемая система фильтрации также дает возможность применения в насосе двойного графитового сальника с большим ресурсом его работы, что существенно увеличивает скорость выщелачивания.

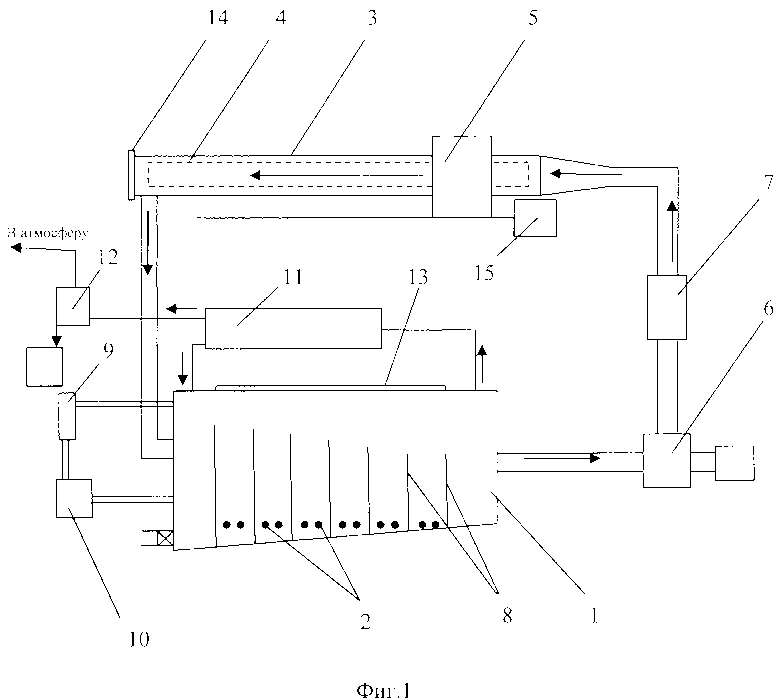

Сущность заявленного технического решения поясняется чертежом (Фиг. 1), на котором представлена схема установки для выщелачивания керамики из металлургических отливок.

Установка включает емкость 1 для подготовки раствора, оснащенную нагревателями 2, предпочтительно ТЭНами, реактор 3 со средством (например, сетчатой корзиной или кассетой) 4 для размещения отливок и аппаратом 5 вихревого слоя (ABC), установленным с возможностью возвратно-поступательного перемещения вдоль реактора снаружи его корпуса. При этом корпус реактора может быть составным из нескольких секций. Установка содержит также циркуляционный насос 6, предназначенный для перекачивания, предварительно подогретого с помощью нагревателей 2 и индукционного нагревателя 7, щелочного рабочего раствора из емкости 1 в реактор 3. Емкость 1 выполнена с наклонным дном и снабжена, размещенной внутри, системой фильтров 8, предназначенных для очистки щелочного раствора от мелких фракций примесей (шлама). Система 8 может быть выполнена в виде каскада сетчатых фильтров. Снаружи емкости 1 установлен гидроциклон 9 с насосом 10 фильтрации, предназначенный для частичной очистки отработавшего щелочного раствора от шлама и взвешенных частиц раствора.

Также установка содержит конденсатор 11 паров раствора, который может быть многоконтурным, соединенный прямым и обратным трубопроводами с емкостью 1, и фильтр 12 остаточных паров. Емкость 1 оснащена крышкой 13, а камера реактора -крышкой 14, для обеспечения герметичности. ABC 5 имеет привод 15.

Установка работает следующим образом.

В корзины 4 реактора 3 загружают отливки, требующие выщелачивания. Затем корзины задвигают внутрь реактора, закрывают крышку 14. Корзины могут использоваться для поочередной загрузки как бракованных отливок, которые в дальнейшем отправляются на переплавку, так и товарных (годных). В емкости 1 готовится щелочной рабочий раствор. Для этого щелочи калия, натрия и желтая (или красная) кровяная соль в соотношении (80-90%) 88% КОН, (8-20%) 10% NOH и (до 5%) 2% K4[Fe(CN)6] (или K3[Fе(СN)6]) смешиваются и разводятся водой в соотношении 1:1. Затем подготовленный раствор циркуляционным насосом 6 подается в реактор 3, предварительно подогреваясь индукционным нагревателем 7. Раствор заполняет объем реактора 3. Под воздействием щелочи, керамические стержни растворяются и выносятся потоком раствора из отливок. При этом аппарат 5 вихревого слоя совершает возвратно-поступательное перемещение вдоль корпуса реактора 3, вызывая завихрения рабочего раствора, что способствует лучшему его проникновению в труднодоступные места. Далее раствор щелочи по обратному трубопроводу поступает в емкость 1. Поскольку отработанный раствор содержит большое количество загрязнений (шлам и взвешенные частицы), то часть раствора с основной массой крупных примесей отбирается насосом 10 фильтрации в гидроциклон 9, где очищается и возвращается обратно в емкость 1. Остальной раствор, проходя систему фильтров 8, освобождается от более мелких фракций примесей и очищенный подается насосом циркуляции раствора обратно в реактор 3. Таким образом, устанавливается режим циркуляции раствора по замкнутому контуру.

В процессе работы установки, в верхней части емкости 1, где температура составляет примерно 180°С, могут образовываться пары, а за счет реакции алюминатов керамики и щелочи - выделяться водород. Водород и образующиеся пары отводятся в конденсатор 11 и далее через фильтр 12 в атмосферу, а образовавшийся конденсат возвращается обратно в емкость 1.

Время процесса очистки отливок зависит от состава керамического стержня и может составлять от 4 до 12 часов. Процесс ведется при атмосферном давлении. По завершении процесса открывают крышку 14 реактора 3, выдвигают корзины с отливками, которые извлекают и перемещают в специальные емкости для нейтрализации и промывки.

Размещение гидроциклона 9 с насосом 10 фильтрации в непосредственной близости от емкости 1, способствует повышению эффективности работы установки, поскольку поступающий из реактора 3 загрязненный раствор содержит массу примесей, которая, попав в емкость, постепенно может раствориться и уменьшить объем свободной щелочи в растворе. Поэтому, едва поступив в емкость, загрязненный раствор, с не успевшими раствориться частицами шлама, отводят в гидроциклон 9 и, очищенный, возвращают обратно в емкость 1. Помимо этого, в случае остановки насоса 10 фильтрации для обслуживания, основной процесс циркуляции рабочего раствора щелочи не будет прерван, поскольку гидроциклон 9 с насосом 10 стоят на дополнительной линии и временное отключение никак не повлияет на процесс циркуляции и работу установки в целом.

Предлагаемая установка эффективна потому, что функциональные возможности ее значительно шире по сравнению с известными, поскольку конструкция позволяет осуществлять очистку как товарных (годных к использованию) отливок, так и бракованных, идущих в дальнейшем на переплавку.

При этом в случае выщелачивания бракованных отливок, идущих в дальнейшем на переплавку, в корзину с отливками при загрузке добавляются иголки (мелко рубленная никелевая проволока малого диаметра), которые при включении и возвратно-поступательном перемещении ABC 5 начинают интенсивно хаотично перемещаться, способствуя ускоренному вымыванию керамики из отливок.

При очистке товарных лопаток иголки могут не использоваться (не загружаются вместе с отливками в корзины). Кроме того, в отдельных случаях можно обойтись без включения ABC, то есть щелочной рабочий раствор выщелачивает керамику, не повреждая поверхность отливок.

Как правило, при высокотемпературном выщелачивании отливки полностью покрываются темно коричневым налетом. Для улучшения чистоты поверхности лопаток в щелочь добавляют желтую или красную кровяную соль, что позволяет уйти от дополнительной обработки поверхности лопаток.

Таким образом, предложенное техническое решение позволяет повысить эффективность работы установки, за счет расширения ее функциональных возможностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выщелачивания керамики из металлургических отливок (варианты) | 2021 |

|

RU2761399C1 |

| Технологический комплекс для ультразвуковой гидротермической очистки литых турбинных лопаток от керамического материала | 2018 |

|

RU2667267C1 |

| СПОСОБ УДАЛЕНИЯ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ИЗ ОТЛИТЫХ ИЗДЕЛИЙ | 2013 |

|

RU2510841C1 |

| Установка для очистки отливок от керамики | 1980 |

|

SU929317A1 |

| Силовой блок технологического комплекса для очистки отливок | 2019 |

|

RU2714976C1 |

| Установка для очистки отливок от керамики | 1984 |

|

SU1186382A1 |

| СПОСОБ УДАЛЕНИЯ КОРУНДОВЫХ И КВАРЦЕСОДЕРЖАЩИХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ИЗ ВНУТРЕННИХ ПОЛОСТЕЙ ОТЛИВОК | 1998 |

|

RU2158655C2 |

| Установка для выщелачивания керамики | 1976 |

|

SU619541A1 |

| Способ селективного извлечения оксида железа и оксида цинка из шламов и пылей газоочисток металлургических агрегатов | 2016 |

|

RU2617086C1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

Изобретение относится к области литейного производства и может быть использовано для удаления керамических стержней из внутренних полостей отливок. Установка для выщелачивания керамики из металлургических отливок включает оснащенную нагревателями (2) емкость (1) для подготовки раствора, реактор (3) со средством (4) для размещения отливок, циркуляционный насос (6), индуктор (7) и гидроциклон (9). Емкость для подготовки раствора последовательно соединена трубопроводом с циркуляционным насосом, индуктором нагрева раствора и реактором. Снаружи реактора, с возможностью возвратно-поступательного перемещения вдоль его корпуса, установлен аппарат вихревого слоя. Емкость для подготовки раствора оснащена фильтрами и связана трубопроводом через насос фильтрации с гидроциклоном, выход из которого связан трубопроводом с емкостью для подготовки раствора. Реактор обратным трубопроводом соединен с емкостью для подготовки раствора. Обеспечивается повышение эффективности работы установки за счет расширения ее функциональных возможностей. 2 з.п. ф-лы, 1 ил.

1. Установка для выщелачивания керамики из металлургических отливок, включающая оснащенную нагревателями емкость для подготовки раствора, реактор со средством для размещения отливок, циркуляционный насос, индуктор и гидроциклон, при этом емкость для подготовки раствора последовательно соединена трубопроводом с циркуляционным насосом, индуктором нагрева раствора и реактором, отличающаяся тем, что она снабжена аппаратом вихревого слоя, установленным снаружи реактора с возможностью возвратно-поступательного перемещения вдоль его корпуса, при этом емкость для подготовки раствора оснащена фильтрами и связана трубопроводом через насос фильтрации с гидроциклоном, выход из которого связан трубопроводом с емкостью для подготовки раствора, причем реактор обратным трубопроводом соединен с емкостью для подготовки раствора.

2. Установка по п. 1, отличающаяся тем, что емкость для подготовки раствора выполнена с наклонным дном.

3. Установка по п. 1, отличающаяся тем, что средство для размещения отливок представляет собой сетчатую корзину или кассету.

| Полуавтоматический свечедержатель | 1960 |

|

SU133442A1 |

| СПОСОБ УДАЛЕНИЯ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ИЗ ОТЛИТЫХ ИЗДЕЛИЙ | 2013 |

|

RU2510841C1 |

| Установка для очистки отливок от керамики | 1984 |

|

SU1186382A1 |

| УСТАНОВКА ВЫЩЕЛАЧИВАНИЯ БАРАБАННОГО ТИПА УЛЬТРАЗВУКОВАЯ | 2009 |

|

RU2398654C1 |

| US 5915452 A1, 29.06.1999 | |||

| US 20040003909 A1, 08.01.2004. | |||

Авторы

Даты

2019-07-03—Публикация

2018-12-17—Подача