Изобретение относится к тепло-массообменным аппаратам, а именно к устройству пленочных фракционирующих аппаратов с падающей пленкой, и может быть использовано при разделении многокомпонентных смесей в системах жидкость-пар и может найти применение в энергетике, химической, нефтехимической, нефтеперерабатывающей и нефтегазовой промышленности.

Известна конденсационно-испарительная секция для ректификационных колонн [Пат. РФ №2168345, B01D 3/28, B01D 3/32, опубл. 10.06.2001 г.], которая содержит вертикальный пучок теплообменных труб, закрепленный в трубных решетках, штуцер для вывода жидкости, цилиндрическую обечайку, сливной патрубок, герметично соединенный с штуцером вывода жидкости, цилиндрическую обечайку, контактные устройства. Цилиндрическая обечайка герметично прикреплена к нижней трубной решетке, а ее часть, расположенная выше трубной решетки, имеет высоту, сравнимую с длиной теплообменных труб. Контактные устройства расположены в нижней части цилиндрической обечайки.

На внутренней поверхности теплообменных труб происходит фракционирование жидкости, стекающей сверху вниз, с обогащением ее тяжелыми компонентами за счет конденсации паров на внешней стороне теплообменных труб.

Однако секция не позволяет производить фракционирование паровой части сырья, конденсирующейся на внешней стороне теплообменных труб, поскольку отсутствует противоточное движение паровой и жидкой фаз. Это приводит к получению полупродукта, требующего дополнительной переработки наряду с фракционированной частью сырья, что имеет следствием увеличение металлоемкости фракционирующего оборудования и рост энергозатрат.

Наиболее близок по технической сущности к заявляемому изобретению аппарат для проведения теплообменных и диффузионных процессов [Пат. РФ №2075020, F28D 7/04, F28D 9/00, опубл. 10.03.1997 г.], состоящий из цилиндрического корпуса, в котором установлен блок теплообменных элементов, размещенных последовательно один за другим с образованием кольцевого ряда вокруг продольной оси корпуса. Внутренние полости теплообменных элементов сообщены с кольцеобразной полостью распределительного коллектора, соединенной с патрубком ввода теплоносителя, и с кольцеобразной полостью выпускного коллектора, соединенной с патрубком вывода теплоносителя. Наружные спиралеобразные каналы между теплообменными элементами сообщены с центральным каналом, полость которого ограничена вертикальными стенками элементов, близрасположенными от продольной оси корпуса, и с периферийным кольцеобразным каналом, полость которого заключена между стенкой корпуса и удаленными от продольной оси корпуса вертикальными стенками элементов, и с камерами ввода и вывода реагента.

При использовании аппарата для проведения диффузионных процессов (процессов массопередачи) его дополнительно снабжают устройством для распределения реагента по наружным стенкам теплообменных элементов, установленным над распределительным коллектором, размещенным в камере ввода реагента, а прорези, посредством которых кольцеобразная полость распределительного коллектора сообщена с внутренними полостями теплообменных элементов, выполняют в верхних торцевых стенках теплообменных элементов в непосредственной близости от их вертикальных торцевых стенок, удаленных от продольной оси корпуса, при этом выпускной коллектор размещают в камере вывода реагента, а прорези, посредством которых кольцеобразная полость выпускного коллектора сообщена с внутренними полостями теплообменных элементов, выполняют в нижних торцевых стенках теплообменных элементов в непосредственной близости от их вертикальных торцевых стенок, близ расположенных от продольной оси корпуса. В этом случае теплообменные элементы выполняют роль тепло-массообменных устройств, что позволяет использовать известный аппарат для разделения смесей компонентов в системах жидкость-пар.

Для разделения (фракционирования) многокомпонентных смесей аппарат снабжен по меньшей мере двумя вертикально установленными внутри корпуса один под другим блоками теплообменных (тепло-массообменных) элементов с распределительными и выпускными коллекторами.

Камеры ввода и вывода реагента вверху и внизу аппарата в этом случае служат сепарационными зонами для разделения жидкости и пара, а промежуток между двумя блоками тепло-массообменных элементов служит зоной питания, в которую подают фракционируемую смесь.

Для обеспечения движения потоков во внутренних и наружных каналах по горизонтальным и вертикальным направлениям предусмотрены горизонтальные направляющие элементы, установленные на расстоянии друг от друга по высоте каналов. Таким образом обеспечивается равномерное распределение потоков путем рационального сочетания горизонтальных и вертикальных каналов, формирующих движение по высоте внутренних каналов от центра к периферии, а в наружных каналах от периферии к центру.

Недостатком аппарата, при использовании его для фракционирования многокомпонентных смесей, является наличие направляющих элементов, горизонтально установленных во внутренних и наружных каналах. Наличие направляющих элементов, горизонтально установленных во внутренних каналах теплообменных элементов, способствует перекрестно-точному движению теплоносителя внутри теплообменных элементов относительно пленки жидкости (флегмы), стекающей по наружным теплообменным поверхностям, что препятствует эффективному тепло-массообмену, требующему монотонного роста температуры внутри фракционирующего аппарата сверху вниз.

Наличие направляющих элементов, горизонтально установленных в наружных каналах между теплообменными элементами, препятствует свободному стеканию пленки флегмы сверху вниз, способствует образованию застойных зон жидкости и ухудшает массообмен паров, поднимающихся в аппарате снизу вверх, и флегмы, стекающей сверху вниз во фракционирующем аппарате.

При отсутствии горизонтальных направляющих элементов также сохраняется перекрестно-точное движение пленки флегмы снаружи теплообменных элементов и теплоносителя внутри теплообменных элементов, вследствие того, что конструкция аппарата предопределяет радиальное движение теплоносителя из-за ввода теплоносителя вблизи центральной оси аппарата, а вывод - вблизи корпуса аппарата.

Неэффективность процесса фракционирования приводит к необходимости использования металлоемкого оборудования и повышенным энергозатратам.

Задача изобретения - снижение металлоемкости и уменьшение энергозатрат при фракционировании многокомпонентных смесей.

Технический результат, который может быть получен при осуществлении способа:

- снижение металлоемкости оборудования за счет снижения высоты аппарата, эквивалентной одной теоретической ступени разделения (ВЭТТ),

- уменьшение энергозатрат за счет снижения потребления тепла и холода, расхода флегмового и парового орошения, вследствие повышения эффективности тепло-массообмена.

Указанный технический результат достигается тем, что в известном вертикальном цилиндрическом аппарате, включающем корпус, патрубки для ввода сырья и вывода продуктов фракционирования, для ввода и вывода теплоносителя, по меньшей мере два вертикально установленных внутри корпуса один под другим блока тепло-массообменных элементов, распределительное устройство для жидкости, верхнюю и нижнюю сепарационные зоны и зону питания между блоками тепло-массообменных элементов, особенностью является то, что распределительные устройства для жидкости установлены на верху каждого блока тепло-массообменных элементов, кроме блоков, примыкающих снизу к верхней зоне сепарации и снизу к зоне питания, а в зоне питания расположено устройство для равномерного распределения пара по поперечному сечению аппарата и для равномерного распределения жидкости по поверхности тепло-массообменных элементов, при этом каждый элемент блока тепло-массообменных элементов выполняют с верхним и нижним внутренними коллекторами и вертикальными направляющими, равномерно расположенными по радиальной составляющей тепло-массообменного элемента, кроме того, на одной из наружных поверхностей каждого тепло-массообменного элемента размещены вертикальные направляющие (ребра), равномерно расположенные по радиальной составляющей тепло-массообменного элемента и прилегающие к неоребренной поверхности примыкающего тепло-массообменного элемента с зазором между двумя прилегающими тепло-массообменными элементами, а для вывода боковых погонов между блоками тепло-массообменных элементов установлены тарелки, полуглухие по пару или по жидкости.

Каждый из блоков тепло-массообменных элементов включает внешние и внутренние коллекторы (не менее двух), к которым крепятся тепло-массообменные элементы, например, радиально-спирального типа. Во внутреннее пространство тепло-массообменных элементов подают хладоагент (для блоков тепло-массообменных элементов, расположенных в верхней части аппарата) или теплоноситель (для блоков тепло-массообменных элементов, расположенных в нижней части аппарата). По наружным поверхностям тепло-массообменных элементов сверху вниз стекает пленка флегмы, а противотоком снизу вверх поднимаются пары, что при наличии разности температур по высоте аппарата обеспечивает протекание процесса фракционирования.

Установка распределительных устройств для жидкости на верху каждого блока тепло-массообменных элементов и расположение распределительного устройства для жидкости и пара в зоне питания позволяют повысить эффективность тепло-массообмена за счет создания одинаковой толщины (по радиальной составляющей тепло-массообменных элементов) стекающей пленки флегмы, а также равномерного распределения пара по поперечному сечению аппарата и снизить в результате этого ВЭТТ, уменьшить как металлоемкость аппарата, так и расход тепла и холода на фракционирование. Распределительное устройство для жидкости может быть выполнено, например, в виде тарелки провального типа с отверстиями для прохода жидкости, расположенными над нижележащими тепло-массообменными элементами. Распределительное устройство для жидкости и пара, располагаемое в зоне питания, может иметь аналогичную конструкцию, дополненную инерциальным сепарационным узлом (внутренним или наружным).

Выполнение каждого элемента тепло-массообменного блока с верхним и нижним внутренними коллекторами и с вертикальными направляющими, равномерно расположенными по радиальной составляющей тепло-массообменного элемента, обеспечивает движение теплоносителя внутри тепло-массообменного элемента в вертикальном направлении, т.е. противотоком по отношению к пленке флегмы, стекающей по наружной поверхности тепло-массообменного элемента, повышает эффективность тепло-массообмена и также снижает ВЭТТ и металлоемкость аппарата и уменьшает расход тепла и холода на фракционирование.

Размещение на одной из наружных поверхностей каждого тепло-массообменного элемента вертикальных направляющих, равномерно расположенных по радиальной составляющей тепло-массообменного элемента, и прилегающие к неоребренной поверхности примыкающего тепло-массообменного элемента с зазором, составляющим по меньшей мере 10% расстояния между двумя прилегающими тепло-массообменными элементами, позволяет, с одной стороны, повысить степень противоточности движения стекающей пленки флегмы и поднимающихся паров, за счет ограничения радиального перемещения паров разделяемой многокомпонентной смеси, а, с другой стороны, обеспечивает равенство давления по поперечному сечению фракционирующего аппарата.

Установка между блоками тепло-массообменных элементов тарелок, полуглухих по пару или по жидкости, позволяет при необходимости выводить боковые погоны в парообразном или жидком состоянии, соответственно.

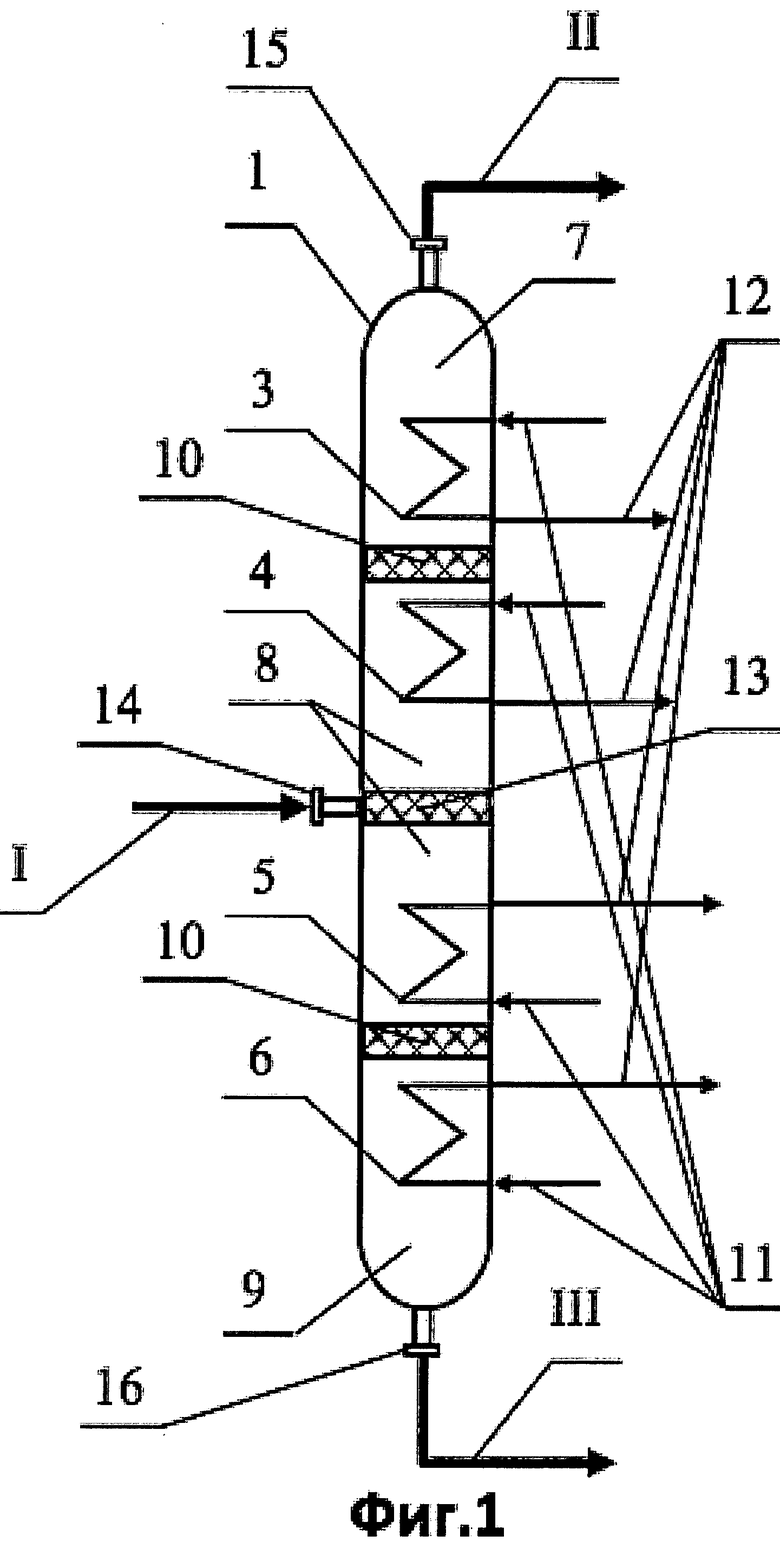

Фракционирующий аппарат 1 (фиг.1) состоит из цилиндрического вертикального корпуса 2, по меньшей мере двух блоков тепло-массообменных элементов (показано два блока 3 и 4 в укрепляющей секции и два блока 5 и 6 отгонной секции), образующих верхнюю сепарационную зону 7, зону питания 8 и нижнюю сепарационную зону 9. Блоки 4 и 6 тепло-массообменных элементов оснащены распределительными устройствами 10 (кроме блока 3, прилегающего снизу к верхней сепарационной зоне 7, и блока 5, прилегающего снизу к зоне питания 8), патрубками ввода 11 и вывода 12 теплоносителя. Аппарат также оснащен распределительным устройством газа и жидкости 13, расположенным в зоне питания 8 и патрубками ввода сырья 14, вывода паров 15 и вывода жидкого продукта 16.

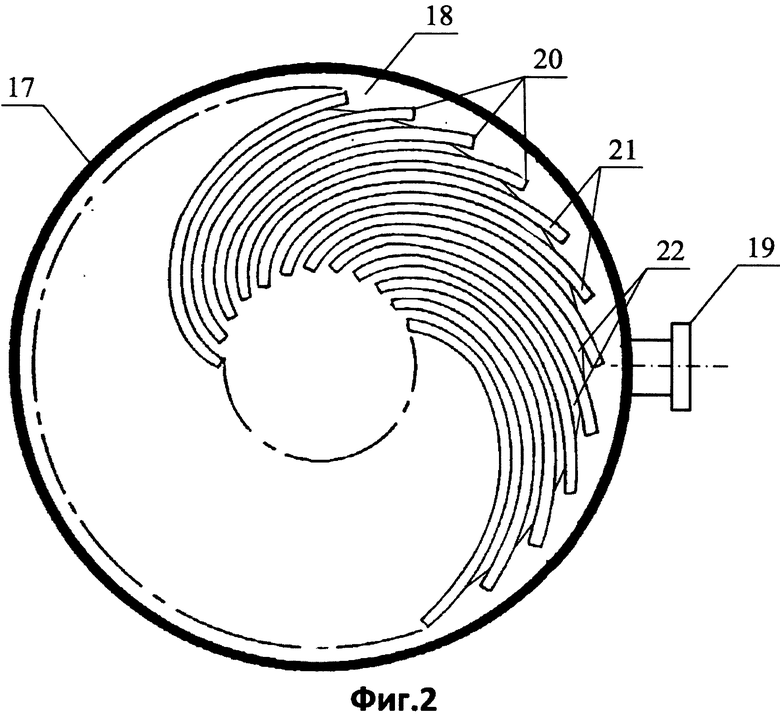

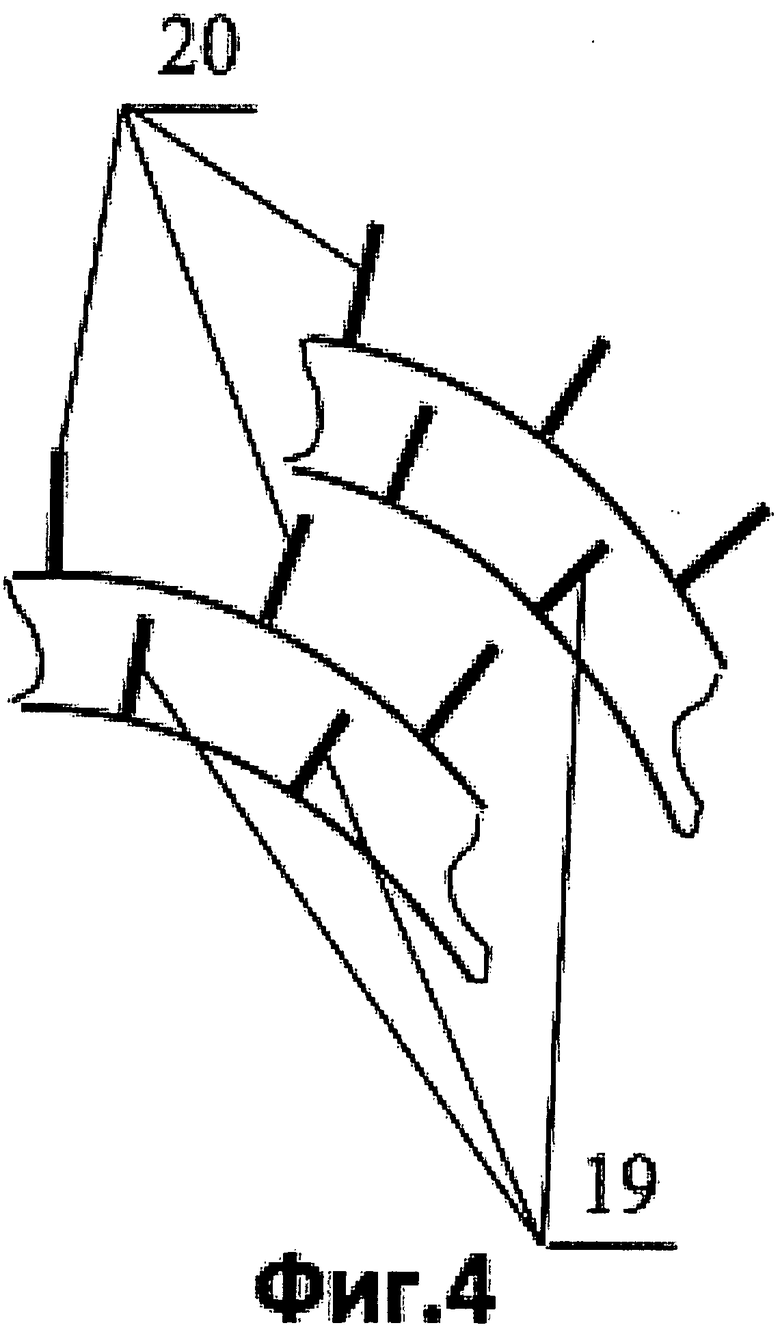

Поперечный разрез тепло-массообменного блока показан на фиг.2. К обечайке 17 изнутри прилегает внешний коллектор 18, оборудованный штуцером 19, к которому крепятся нижние части тепло-массообменных элементов 20. Во внутреннее пространство 21 тепло-массообменных элементов 20 через штуцер 19 и коллектор 18 подают хладоагент или теплоноситель, на внешней поверхности тепло-массообменных элементов происходит массообмен между стекающей пленкой флегмы и газом, поднимающимся в междуэлементном пространстве 20. Верхние части тепло-массообменных элементов 20 крепятся к внутреннему коллектору, который расположен выше плоскости разреза и перекрывает центральное сечение аппарата.

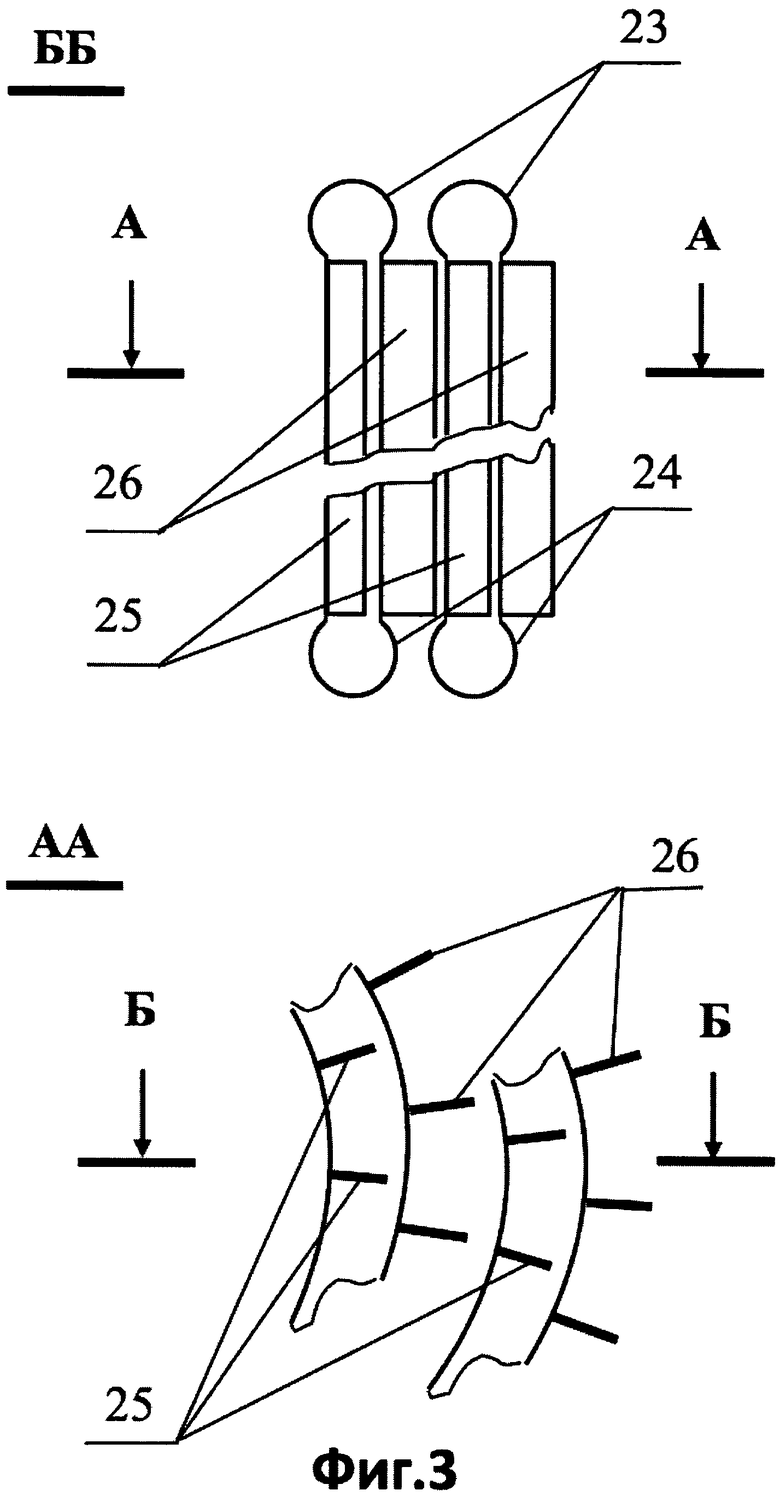

Каждый тепло-массообменный элемент (вертикальный и поперечный разрезы которого показаны на фиг.3) выполнен с верхним 23 и нижним 24 внутренними коллекторами и вертикальными направляющими 25, равномерно расположенными по радиальной составляющей тепло-массообменного элемента, при этом на наружной поверхности каждого тепло-массообменного элемента выполнены вертикальные направляющие 26, равномерно расположенные по радиальной составляющей тепло-массообменного элемента и прилегающие к неоребренной поверхности примыкающего тепло-массообменного элемента с зазором между двумя прилегающими тепло-массообменными элементами. Установка полуглухих тарелок на рисунках и схемах не показана.

При фракционировании многокомпонентную сырьевую смесь (I) подают во фракционирующий аппарат 1 через патрубок ввода сырья 14. В патрубки ввода теплоносителя 11 подают теплоноситель с температурой, обеспечивающей поддержание в аппарате температуры фракционирования, из патрубков вывода теплоносителя 12 выводят отработавший теплоноситель. Из патрубка 15, расположенного на верху аппарата 1, выводят пары (II), обогащенные низкокипящими компонентами сырьевой смеси, а из патрубка 16, расположенного в низу аппарата 1, выводят жидкий продукт (III), обогащенные высококипящими компонентами сырьевой смеси.

Предлагаемая конструкция реактора позволяет осуществлять эффективное фракционирование многокомпонентных смесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРАКЦИОНИРУЮЩИЙ АБСОРБЕР | 2013 |

|

RU2530133C1 |

| РАДИАЛЬНО-ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННО-КОНТАКТНЫЙ АППАРАТ | 2015 |

|

RU2619431C2 |

| РАДИАЛЬНО-ТРУБНЫЙ ТЕПЛООБМЕННО-КОНТАКТНЫЙ АППАРАТ | 2015 |

|

RU2621189C1 |

| РАДИАЛЬНО-ПЛАСТИНЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2015 |

|

RU2619432C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СЕРЫ | 2012 |

|

RU2501600C1 |

| РАДИАЛЬНО-СИЛЬФОННЫЙ ТЕПЛООБМЕННО-КОНТАКТНЫЙ АППАРАТ | 2016 |

|

RU2701307C2 |

| ФРАКЦИОНИРУЮЩАЯ КОЛОННА | 2019 |

|

RU2717057C1 |

| ФРАКЦИОНИРУЮЩИЙ АБСОРБЕР | 2015 |

|

RU2577573C1 |

| ФРАКЦИОНИРУЮЩИЙ ХОЛОДИЛЬНИК-КОНДЕНСАТОР | 2013 |

|

RU2532057C1 |

| СПОСОБ СТАБИЛИЗАЦИИ БЕНЗИНА | 2012 |

|

RU2513908C1 |

Изобретение относится к тепло-массообменным аппаратам, а именно к устройству пленочных фракционирующих аппаратов с падающей пленкой. Фракционирующий аппарат содержит вертикальный цилиндрический корпус, патрубки для ввода сырья и вывода продуктов фракционирования, для ввода и вывода теплоносителя, по меньшей мере два вертикально установленных внутри корпуса один под другим блока тепло-массообменных элементов, распределительное устройство для жидкости, верхнюю и нижнюю сепарационные зоны и зону питания между блоками тепло-массообменных элементов. Распределительные устройства установлены на верху каждого блока тепло-массообменных элементов, кроме блоков, примыкающих снизу к верхней зоне сепарации и снизу к зоне питания. В зоне питания расположено устройство для равномерного распределения пара по поперечному сечению аппарата и для равномерного распределения жидкости по поверхности тепло-массообменных элементов. Каждый элемент блока выполнен с верхним и нижним внутренними коллекторами и вертикальными направляющими, равномерно расположенными по радиальной составляющей элемента. На одной из наружных поверхностей каждого элемента размещены вертикальные направляющие, равномерно расположенные по радиальной составляющей элемента и прилегающие к неоребренной поверхности примыкающего элемента с зазором между двумя прилегающими тепло-массообменными элементами. Технический результат: снижение металлоемкости и уменьшение энергозатрат. 5 ил.

Фракционирующий аппарат, содержащий вертикальный цилиндрический корпус, патрубки для ввода сырья и вывода продуктов фракционирования, для ввода и вывода теплоносителя, по меньшей мере два вертикально установленных внутри корпуса один под другим блока тепло-массообменных элементов, распределительное устройство для жидкости, верхнюю и нижнюю сепарационные зоны и зону питания между блоками тепло-массообменных элементов, отличающийся тем, что распределительные устройства для жидкости установлены на верху каждого блока тепло-массообменных элементов, кроме блоков, примыкающих снизу к верхней зоне сепарации и снизу к зоне питания, а в зоне питания расположено устройство для равномерного распределения пара по поперечному сечению аппарата и для равномерного распределения жидкости по поверхности тепло-массообменных элементов, при этом каждый элемент блока тепло-массообменных элементов выполнен с верхним и нижним внутренними коллекторами и вертикальными направляющими, равномерно расположенными по радиальной составляющей тепло-массообменного элемента, кроме того, на одной из наружных поверхностей каждого тепло-массообменного элемента размещены вертикальные направляющие, равномерно расположенные по радиальной составляющей тепло-массообменного элемента и прилегающие к неоребренной поверхности примыкающего тепло-массообменного элемента с зазором между двумя прилегающими тепло-массообменными элементами.

| RU 2075020 C1, 10.03.1997 | |||

| Тепломассообменный аппарат | 1986 |

|

SU1762957A1 |

| JP 56033006 A, 03.04.1981 | |||

| JP 57113805 A, 15.07.1982 | |||

Авторы

Даты

2014-04-10—Публикация

2012-11-22—Подача