Изобретение относится к строительству, а конкретно к нормально закрытому обратному клапану для установки на вертикальные трубы систем водоснабжения и отопления, которые предназначены для ликвидации («подрыва») вакуума, образующегося при опорожнении перекрытых стояков, когда понижение столба воды в стояке вызывает снижение давления над этим столбом ниже атмосферного, приводя к «зависанию» части сливаемой воды и невозможности полного опорожнения стояка.

Известен нормально закрытый обратный клапан, содержащий корпус с цилиндрической полостью и расположенным снаружи с одной стороны корпуса по оси полости выступающим патрубком для подсоединения клапана к трубе, полость которого сообщается с цилиндрической полостью корпуса, крышку, закрывающую цилиндрическую полость корпуса со стороны, противоположной расположению патрубка, которая имеет свой патрубок для подсоединения клапана к трубе, полость которого также сообщается с цилиндрической полостью корпуса, запорный элемент, имеющий возможность свободно перемещаться вдоль оси корпуса и крышки и подпружиненный в направлении крышки, имеющей в зоне отверстия клапана посадочное седло, с которым через уплотнительный элемент сопряжен указанный запорный элемент. Запорный элемент имеет с одной стороны для посадки в седло коническую поверхность с кольцевой проточкой, в которой установлен упомянутый уплотнительный элемент в форме кольца. С другой стороны запорного элемента расположен центрирующий элемент, входящий внутрь конца пружины, которая другим концом упирается в круглую выборку в дне цилиндрической полости корпуса вокруг отверстия патрубка корпуса (JP 2006-71075 А, МПК F16K 17/196, 2006).

В случае падения давления внутри цилиндрической полости корпуса запорный элемент отходит от седла и позволяет текучей среде поступать внутрь цилиндрической полости корпуса, снимая таким образом разрежение давления.

Этот известный обратный клапан имеет открытый вверх патрубок для входа текучей среды, полость которого при продолжительной эксплуатации клапана засоряется и в случае срабатывания грязь может попасть внутрь как полости корпуса, так и внутрь трубы, что нежелательно, особенно при использовании обратного клапана известной конструкции для системы водоснабжения.

Упругость пружины с течением времени может снижаться, особенно при использовании клапана для горячих сред, что может привести к снижению давления срабатывания или даже к «провисанию» запорного элемента. Для устранения последнего недостатка используются конструкции обратных клапанов, в которых перекрытие впускных отверстий осуществляется за счет веса запорных элементов.

Например, известен нормально закрытый обратный клапан, содержащий корпус с цилиндрической полостью и расположенным снаружи с одной стороны корпуса по оси цилиндрической полости выступающим патрубком, проходящим внутрь цилиндрической полости и имеющим в стенках внутри полости корпуса радиальные отверстия, а также крышку, которой закрыт корпус, и запорный элемент (US 2006/0174947 А1, МПК F16K 17/194, 2006, фиг.1 и 2).

Крышка закреплена жестко, расположена со стороны, противоположной той, где выступает снаружи корпуса патрубок, и сопряжена с торцом патрубка внутри полости корпуса. В плоском дне корпуса со стороны выступающей части патрубка выполнены отверстия, которые прикрыты внутри полости корпуса лежащим на дне запорным элементом в форме кольца, надетого внутри цилиндрической полости корпуса на патрубок и обладающего возможность свободно перемещаться вдоль оси корпуса (патрубка).

В этой известной конструкции обеспечивается срабатывание, когда падает давление внутри полости патрубка, благодаря радиальным отверстиям в его стенках аналогично падает давление внутри цилиндрической полости корпуса, из-за чего запорный элемент приподнимается и пропускает текучую среду снаружи корпуса через отверстия в дне внутрь цилиндрической полости корпуса и далее через радиальные отверстия внутрь патрубка.

В известной конструкции имеет место также верхняя клапанная зона, устроенная в целом аналогично с запорным элементом в форме кольца, лежащим на внутренней перегородке с отверстиями в цилиндрической полости корпуса. Эта зона, которая не имеет прямого отношения к сути настоящей полезной модели, предназначена для сброса избыточного давления, когда ее запорный элемент приподнимается, пропускает текучую среду из цилиндрической полости корпуса в ее же верхнюю часть над внутренней перегородкой, где она выходит наружу через отверстия в стенках корпуса.

Известная конструкция, исключая накопление грязи и возможность ее попадания внутрь патрубка, фактически не предусматривает возможности разборки обратного клапана для проведения профилактических работ, например для очистки, как и не описано явно, каким образом можно уплотнить запорные элементы, что необходимо для надежности работы конструкции.

Технический результат изобретения заключается в расширении арсенала нормально закрытых обратных клапанов, используемых для установки на вертикальные трубы систем водоснабжения и отопления (стояки) для ликвидации («подрыва») вакуума, образующегося при их опорожнении, исключая при этом попадание внутрь грязи и надежно предохраняя от сброса давления текучей среды.

Этот технический результат достигается нормально закрытым обратным клапаном для установки на вертикальные трубы систем водоснабжения и отопления, который содержит:

- корпус с цилиндрической полостью и расположенным снаружи с одной стороны корпуса по оси цилиндрической полости выступающим патрубком, полость которого сообщается с цилиндрической полостью корпуса и который выполнен с резьбовым участком для подсоединения клапана к трубе системы водоснабжения или отопления;

- крышку, закрывающую цилиндрическую полость корпуса со стороны, противоположной расположению патрубка;

- запорный элемент в форме диска, расположенный в цилиндрической полости корпуса с возможностью свободного перемещения вдоль ее оси.

В стенке корпуса со стороны патрубка выполнено три параллельных оси цилиндрической полости воздушных отверстия в форме дуг вокруг оси цилиндрической полости корпуса, разделенных радиальными перемычками.

Запорный элемент на торце со стороны к патрубку выполнен с кольцевой проточкой, имеющей в поперечном сечении форму «ласточкин хвост», в которой зафиксирован кольцевой уплотнительный элемент, выступающий над торцом, на котором он закреплен, и имеющий площадь, перекрывающую воздушные отверстия в положении сопряжения запорного элемента под действием собственного веса со стенкой корпуса со стороны патрубка, а также с тремя пропускными отверстиями, расположенными в центральной зоне запорного элемента напротив отверстия патрубка и разделенными радиальными перемычками.

На торце со стороны крышки запорный элемент выполнен с осевым штоком, а крышка с внутренней стороны выполнена с выступом с глухим центральным отверстием, в котором расположен шток запорного элемента для его возвратно-поступательного перемещения по оси цилиндрической полости корпуса.

В предпочтительном варианте осуществления корпус выполнен с участком внутренней резьбы в цилиндрической полости, по которому закреплена крышка участком наружной резьбы, причем корпус и крышка уплотнены между собой кольцевым уплотнительным элементом.

Возможность осуществления выполненного согласно изобретению нормально закрытого обратного клапана для установки на вертикальные трубы систем водоснабжения и отопления поясняется примером, проиллюстрированным графическими материалами:

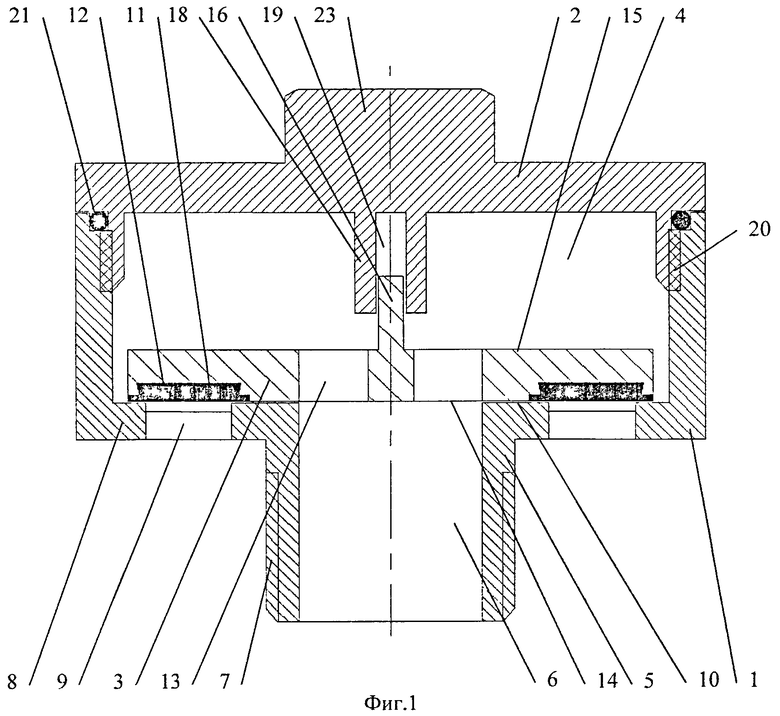

- на фиг.1 показан продольный разрез нормально закрытого обратного клапана в сборе;

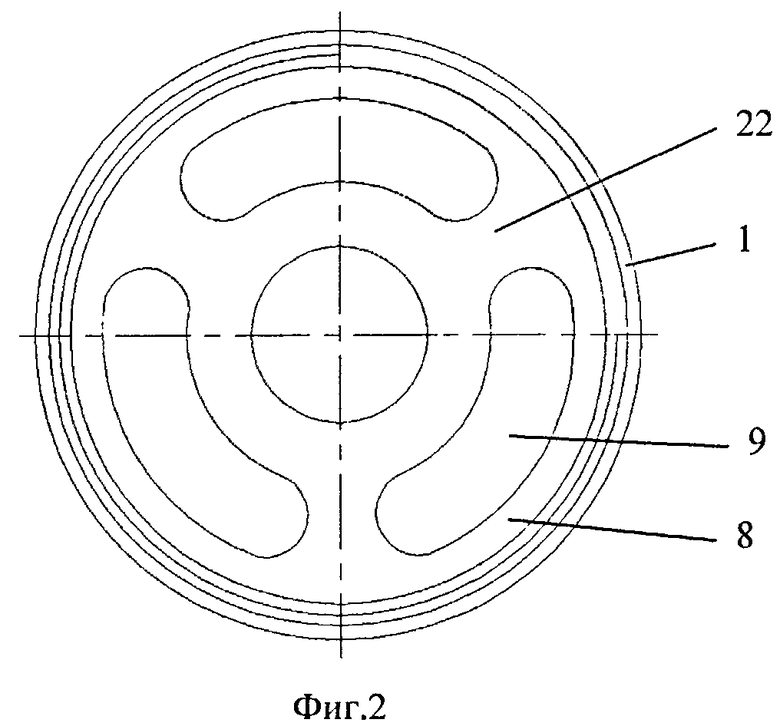

- на фиг.2 - вид в плане на дно цилиндрической полости;

- на фиг.3 - запорный элемент, вид спереди со стороны, противоположной стороне установки запорного элемента;

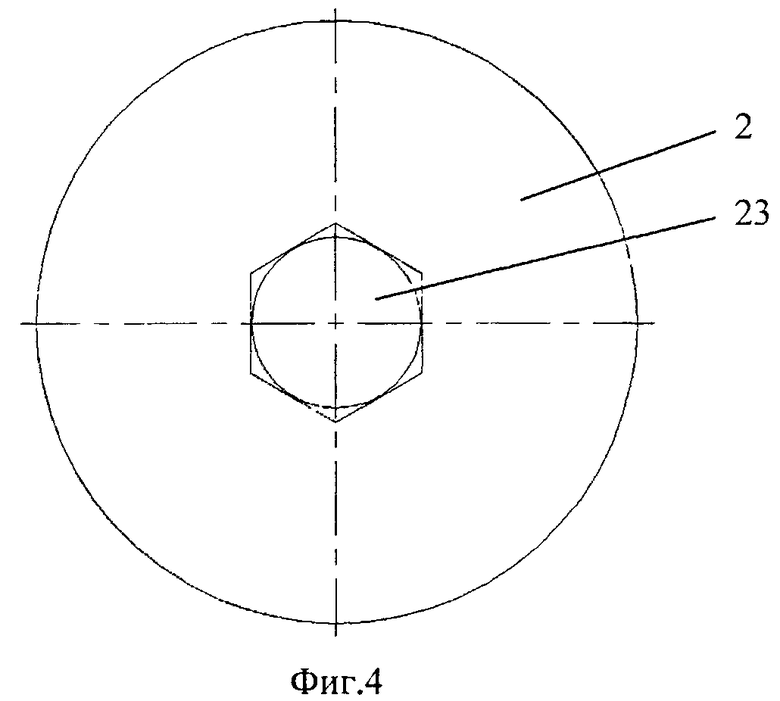

- на фиг.4 - крышка, вид сверху.

Нормально закрытый обратный клапан для установки на вертикальные трубы систем водоснабжения и отопления содержит корпус 1, крышку 2 и запорный элемент 3.

Корпус 1 выполнен с цилиндрической полостью 4 и расположенным снаружи с одной его стороны по оси цилиндрической полости 4 выступающим патрубком 5, полость 6 которого сообщается с цилиндрической полостью 4 корпуса 1 и который выполнен с резьбовым участком 7 для подсоединения корпуса 1 к трубе (не показана) системы водоснабжения или отопления. Крышка 2 закрывает цилиндрическую полость 4 корпуса 1 со стороны, противоположной расположению патрубка 5. Запорный элемент 3 имеет форму диска и расположен в цилиндрической полости 4 корпуса 1 с возможностью свободного перемещения вдоль ее оси.

В стенке 8 корпуса 1 со стороны патрубка 5 выполнены параллельные оси цилиндрической полости 4 воздушные отверстия 9. Запорный элемент 3 на торце 10 со стороны к патрубку 5 выполнен с кольцевой проточкой 11, в которой зафиксирован кольцевой уплотнительный элемент 12, имеющий площадь, перекрывающую воздушные отверстия 9 в положении сопряжения под действием собственного веса со стенкой 8 корпуса 1 со стороны патрубка 5, а также с тремя пропускными отверстиями, а также с, по меньшей мере, одним пропускным отверстием 13, расположенным в центральной зоне запорного элемента 3 напротив отверстия 14 патрубка 4.

Запорный элемент 3 на торце 15 со стороны крышки 2 выполнен с осевым штоком 16 и тремя воздушными отверстиями 13 вокруг оси, разделенными радиальными перемычками 17 (фиг.3). Крышка 2 с внутренней стороны выполнена с выступом 18 с глухим центральным отверстием 19, в котором расположен шток 16 запорного элемента 3 для его возвратно-поступательного перемещения по оси цилиндрической полости 4 корпуса 1.

Корпус 1 выполнен с участком внутренней резьбы 20 в цилиндрической полости 4, по которому закреплена крышка 2 участком наружной резьбы, причем корпус 1 и крышка 2 уплотнены между собой кольцевым уплотнительным элементом 21.

Корпус 1 выполнен с тремя отверстиями 9 в форме дуг вокруг оси цилиндрической полости 4, разделенными радиальными перемычками 22 (фиг.2).

Резьбовой участок 7 патрубка 5 выполнен наружным, а крышка 2 снаружи (сверху) выполнена с центральным выступом 23 (фиг.4), имеющим форму шестигранной призмы под гаечный ключ.

Кольцевая проточка 11 в запорном элементе 3, в которой зафиксирован кольцевой уплотнительный элемент 12, выполнена в поперечном сечении в форме «ласточкин хвост». Кольцевой уплотнительный элемент 12 выступает над торцом запорного элемента 3, на котором он закреплен, и может быть изготовлен из этилен-пропиленового каучука, из фторкаучука, из бутадиен-нитрильного каучука или из силиконовой резины. Иные детали обратного клапана могут быть изготовлены из латуни, бронзы или из нержавеющей стали. Все детали обратного клапана изготавливаются по известным технологиям изготовления деталей из использованных материалов.

При снижении давления в трубе (не показана), к которой патрубком 5 подсоединен корпус 1, в его цилиндрической полости 4 также падает давление, за счет чего запорный элемент 3 поднимается, открывает воздушные отверстия 9, благодаря чему воздух (наружная текучая среда) попадает внутрь цилиндрической полости 4 корпуса 1 и далее через полость 6 патрубка 5 в трубу, ликвидируя («подрывая») таким образом вакуум, образующийся при опорожнении указанной трубы (стояка).

Приведенный выше пример осуществления изобретения не является исчерпывающим. Возможны иные варианты осуществления, соответствующие объему патентных притязаний.

Изобретение относится к строительству. Технический результат заключается в расширении арсенала нормально закрытых обратных клапанов, используемых, преимущественно, для установки на вертикальные трубы систем водоснабжения и отопления (стояки) для ликвидации («подрыва») вакуума, образующегося при их опорожнении, исключая при этом попадание внутрь грязи и надежно предохраняя от сброса давления текучей среды, которые также позволяют проводить разборку с использованием простых сантехнических инструментов для осуществления профилактических работ. Нормально закрытый обратный клапан содержит корпус 1, крышку 2 и запорный элемент 3. Корпус 1 выполнен с цилиндрической полостью 4 и расположенным снаружи с одной его стороны по оси цилиндрической полости 4 выступающим патрубком 5, полость 6 которого сообщается с цилиндрической полостью 4 корпуса 1 и который выполнен с резьбовым участком 7 для подсоединения корпуса 1 к трубе системы водоснабжения или отопления. Крышка 2 закрывает цилиндрическую полость 4 корпуса 1 со стороны, противоположной расположению патрубка 5. Запорный элемент 3 имеет форму диска и расположен в цилиндрической полости 4 корпуса 1 с возможностью свободного перемещения вдоль ее оси. В стенке 8 корпуса 1 со стороны патрубка 5 выполнены параллельные оси цилиндрической полости 4 три воздушных отверстия 9 в форме дуг вокруг оси цилиндрической полости 4, разделенных радиальными перемычками 22. Запорный элемент 3 на торце 10 со стороны к патрубку 5 выполнен с кольцевой проточкой 11, имеющей в поперечном сечении форму «ласточкин хвост», в которой зафиксирован кольцевой уплотнительный элемент 12, выступающий над торцом 10 и имеющий площадь, перекрывающую воздушные отверстия 9 в положении сопряжения под действием собственного веса со стенкой 8 корпуса 1 со стороны патрубка 5, а также с тремя пропускными отверстиями 13, расположенными в центральной зоне запорного элемента 3 напротив отверстия 14 патрубка 4. Запорный элемент 3 на торце 15 со стороны крышки 2 выполнен с осевым штоком 16, а крышка 2 с внутренней стороны выполнена с выступом 18 с глухим центральным отверстием 19, в котором расположен шток 16 запорного элемента 3 для его возвратно-поступательного перемещения. 1 з.п. ф-лы, 4 ил.

1. Нормально закрытый обратный клапан для установки на вертикальные трубы систем водоснабжения и отопления, содержащий

корпус с цилиндрической полостью и расположенным снаружи с одной стороны корпуса по оси цилиндрической полости выступающим патрубком, полость которого сообщается с цилиндрической полостью корпуса и который выполнен с резьбовым участком для подсоединения клапана к трубе системы водоснабжения или отопления,

крышку, закрывающую цилиндрическую полость корпуса со стороны, противоположной расположению патрубка,

запорный элемент в форме диска, расположенный в цилиндрической полости корпуса с возможностью свободного перемещения вдоль ее оси,

в стенке корпуса со стороны патрубка выполнено три параллельных оси цилиндрической полости воздушных отверстия в форме дуг вокруг оси цилиндрической полости корпуса, разделенных радиальными перемычками,

запорный элемент на торце со стороны к патрубку выполнен с кольцевой проточкой, имеющей в поперечном сечении форму «ласточкин хвост», в которой зафиксирован кольцевой уплотнительный элемент, выступающий над торцом, на котором он закреплен, и имеющий площадь, перекрывающую воздушные отверстия в положении сопряжения запорного элемента под действием собственного веса со стенкой корпуса со стороны патрубка, а также с тремя пропускными отверстиями, расположенными в центральной зоне запорного элемента напротив отверстия патрубка и разделенными радиальными перемычками,

при этом на торце со стороны крышки запорный элемент выполнен с осевым штоком, а крышка с внутренней стороны выполнена с выступом с глухим центральным отверстием, в котором расположен шток запорного элемента для его возвратно-поступательного перемещения по оси цилиндрической полости корпуса.

2. Обратный клапан по п.1, характеризующийся тем, что корпус выполнен с участком внутренней резьбы в цилиндрической полости, по которому закреплена крышка участком наружной резьбы, причем корпус и крышка уплотнены между собой кольцевым уплотнительным элементом.

| US 4436107 A, 13.03.1984 | |||

| US 5273068 A, 28.12.1993 | |||

| US 4643221 A, 17.02.1987 | |||

| US 3923081 A, 02.12.1975 | |||

| Тягач для передвижения по монорельсу тельферов и кабины крановщика | 1957 |

|

SU111602A1 |

| Вентиляционный клапан для соединения с трубой | 1979 |

|

SU1012806A3 |

| US 5048562 A, 17.09.1991 | |||

| US 4535807 A, 20.08.1985 | |||

| US 20060174947 A1, 10.08.2006 | |||

Авторы

Даты

2014-04-10—Публикация

2011-12-28—Подача