Область техники, к которой относится изобретение

Настоящее изобретение относится к шлангу с системой обнаружения неисправностей.

Уровень техники

Армированные гидравлические шланги высокого давления обычно используются в различных машинах с гидравлическим приводом, например, машинах для земляных работ, для получения гибкого соединения между несколькими подвижными частями гидравлической линии, используемыми на машине или внутри машины. Такие шланги могут включать в себя тонкостенную полимерную внутреннюю трубу, на которую концентрично накладываются последовательные цилиндрические слои армирующего материала, например, проволоки или ткани, для противодействия радиальному и осевому давлению, действующему во внутренней трубе. Многие применения требуют конструкций шлангов как с высокой прочностью на разрыв, так и с длительным сопротивлением усталости. Используя традиционную технологию, прочность на разрыв конструкции шланга может быть увеличена за счет добавления дополнительного армирующего материала и/или слоев, причем такая практика, в общем, не поощряется из-за отрицательного влияния на гибкость шланга, или за счет увеличения прочности на растяжение каждого слоя армирующего материала, что может привести к затратам на обеспечение усталостной прочности шланга. Для определения эксплуатационной надежности конструкции шланга изготовитель шланга, помимо прочих испытаний, обычно выполняет испытания шланга на удар и на разрыв. Во время испытаний на удар измеряется сопротивление шланга усталостной прочности за счет циклического воздействия гидравлического давления на шланг. С другой стороны, испытания на разрыв представляют собой разрушающие испытания для определения предельной прочности шланга за счет воздействия равномерно увеличивающегося внутреннего давления до разрушения шланга. На основе этих и других испытаний изготовитель может оценить срок службы шланга с целью определения срока замены шланга.

Раскрытие изобретения

Система обнаружения неисправностей шланга включает в себя шланг и устройство обнаружения неисправностей. Шланг включает в себя, по меньшей мере, один проводящий слой с характеристикой электропроводности. Устройство обнаружения неисправностей имеет электрическое соединение с проводящим слоем и сконфигурировано для обнаружения изменения электрических характеристик на основе характеристики электропроводности с целью выдачи предупреждения о неминуемом потенциальном повреждении шланга.

По другому варианту выполнения система обнаружения неисправностей шланга включает в себя шланг в сборе и устройство обнаружения неисправностей. Шланг в сборе включает в себя первый проводящий слой, второй проводящий слой и промежуточный слой, расположенный между первым и вторым проводящими слоями. Каждый из проводящих слоев, к которым относятся первый и второй проводящие слои, имеет электрическую характеристику. Устройство обнаружения неисправностей сконфигурировано для обнаружения электрического изменения на основе электрической характеристики с целью выдачи предупреждения о неминуемом потенциальном повреждении, по меньшей мере, одного из проводящих слоев шланга, к которым относятся первый и второй проводящие слои. Устройство обнаружения неисправностей включает в себя воспринимающий элемент, записывающее устройство и цифровой процессор. Воспринимающий элемент находится в электрической связи с первым и вторым проводящими слоями для измерения электрической характеристики. Записывающее устройство сконфигурировано для хранения измеренной электрической характеристики.

По еще одному аспекту изобретения система обнаружения неисправностей шланга включает в себя в себя шланг в сборе и устройство обнаружения неисправностей. Шланг в сборе включает в себя первый проводящий слой, второй проводящий слой, муфту и ниппель. Каждый из проводящих слоев, к которым относятся первый и второй проводящие слои, имеет электрическую характеристику. Муфта находится в электрической связи со вторым проводящим слоем. Ниппель находится в электрической связи с первым проводящим слоем. Устройство обнаружения неисправностей сконфигурировано для обнаружения электрического изменения на основе электрической характеристики с целью выдачи предупреждения о неминуемом потенциальном повреждении, по меньшей мере, одного из проводящих слоев шланга, к которым относятся первый и второй проводящие слои. Устройство обнаружения неисправностей включает в себя воспринимающий элемент, первый выводной провод и второй выводной провод. Воспринимающий элемент сконфигурирован для измерения электрической характеристики между первым и вторым проводящими слоями. Первый выводной провод электрически взаимосвязан с воспринимающим элементом и муфтой. Второй выводной провод электрически взаимосвязан с воспринимающим элементом и ниппелем.

Вышеуказанные характеристики и преимущества и другие характеристики и преимущества настоящего изобретения можно будет легко понять из приведенного ниже подробного описания режимов осуществления изобретения со ссылкой на приложенные чертежи.

Краткое описание чертежей

Со ссылкой на фигуры, которые представляют собой примерные варианты выполнения, и на которых схожие элементы пронумерованы одинаково:

фиг.1 - частичный вид в разрезе типового шланга, использующего систему обнаружения неисправностей;

фиг.2 - перспективный вид с частичным вырезом, показывающий типовой шланг, в котором используется оплетенный армирующий слой;

фиг.3 - перспективный вид с частичным вырезом, показывающий типовой шланг, в котором используется спиральный армирующий слой из проволоки;

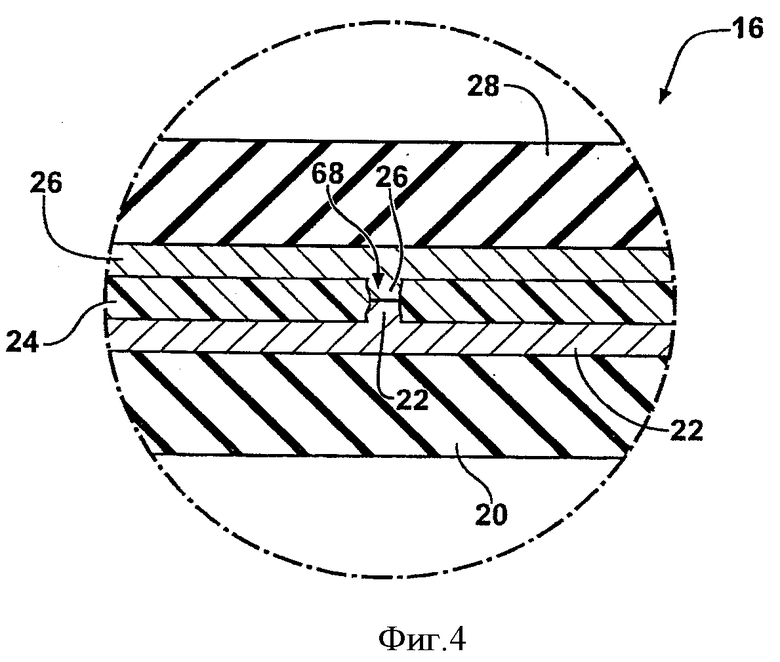

фиг.4 - перспективный детальный вид в разрезе типового шланга, показывающий неисправность в промежуточном "слое шланга;

фиг.5 - перспективный детальный вид в разрезе участка типового шланга, показывающий схему соединения для крепления армирующих слоев к муфте и ниппелю;

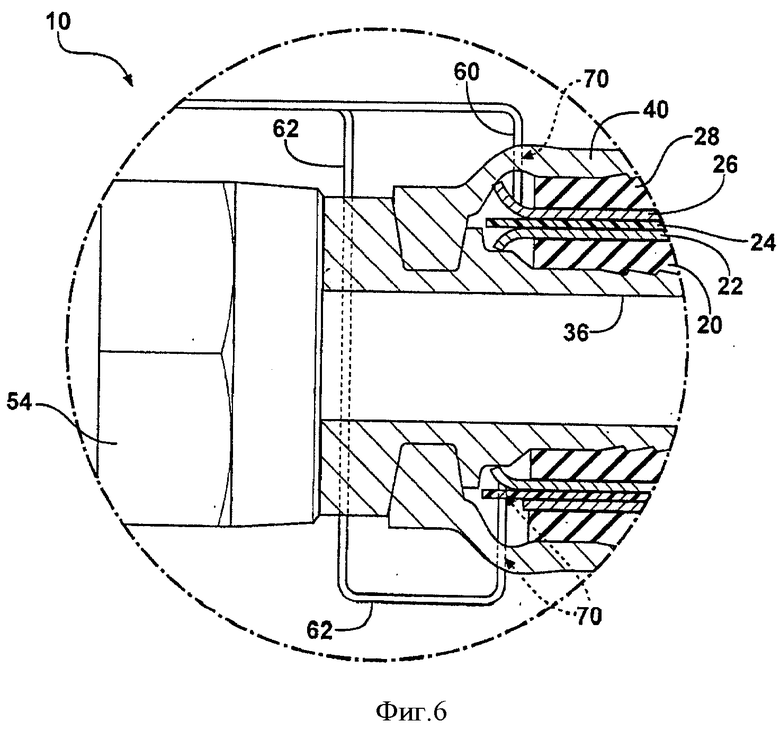

фиг.6 - перспективный детальный вид в разрезе типового шланга, показывающий схему соединения устройства обнаружения неисправностей с армирующими слоями;

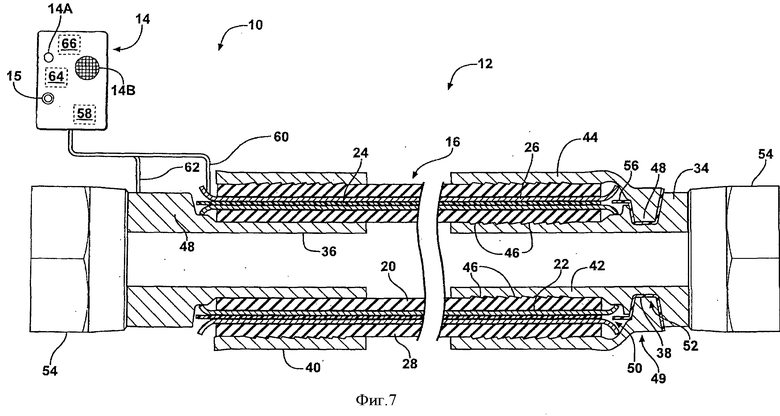

фиг.7 - частичный вид, в разрезе типового шланга из фиг.1, использующего модифицированные муфту и ниппель;

фиг.8 - частичный вид в разрезе другого типового шланга из фиг.1, использующего модифицированные муфту и ниппель;

фиг.9 - частичный вид в разрезе еще одного типового шланга из фиг.1, использующего модифицированные муфту и ниппель; и

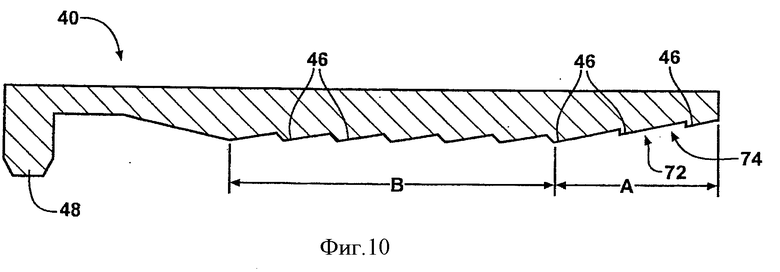

фиг.10 - частичный вид в разрезе муфты фитинга шланга из фиг.9.

Осуществление изобретения

Со ссылкой на приведенное ниже описание, а также на чертежи, подробно рассмотрены решения в отношении описываемых систем и способов. Несмотря на то, что чертежи показывают некоторые возможные решения, чертежи необязательно приводятся в масштабе, и определенные элементы могут быть намеренно увеличены, удалены или частично показаны в разрезе, чтобы лучше показать и объяснить описываемое устройство. Кроме того, не предусматривается, что приведенные здесь описания являются полными или как-либо иначе ограничивают или сводят формулу изобретения к точным формам и конфигурациям, показанным на чертежах и представленным в приведенном ниже подробном описании.

Со ссылкой на фиг.1 показана примерная система 10 обнаружения неисправностей, включающая в себя шланг 12 в сборе и устройство 14 обнаружения неисправностей, электрически соединенное со шлангом 12 в сборе. Шланг 12 в сборе включает в себя, в общем, гибкий шланг 16, имеющий многослойную конструкцию 18. Конструкция шланга может включать в себя внутреннюю трубу 20, изготовленную из полимерного материала, например, из резины или пластика, или другого материала, в зависимости от требований конкретного применения. Первый проводящий слой 22, имеющий, по меньшей мере, одну токопроводящую характеристику, перекрывает внутреннюю трубу 20, и промежуточный слой 24 перекрывает первый токопроводящий слой 22. Второй токопроводящий слой 26, имеющий, по меньшей мере, одну токопроводящую характеристику, перекрывает промежуточный слой 24. Первый и второй промежуточные слои 22, 26 могут быть сконфигурированы как армирующий слой. Наружная оболочка 28 может перекрывать второй проводящий слой 26 и может включать в себя, например, экструдированный слой (не показано) резины или пластика. Наружная оболочка 28 может сама включать в себя армирующий слой (не показано).

Промежуточный слой 24 предназначен, по меньшей мере, для частичной электрической изоляции первого и второго проводящих слоев 22, 26 друг от друга. Промежуточный слой 24 может иметь множество конструкций. Например, промежуточный слой 24 может включать в себя один слой электрически резистивного материала. Промежуточный слой 24 также может включать в себя множество слоев, где, по меньшей мере, один из слоев имеет электроизолирующие свойства. В промежуточном слое 24 также могут использоваться определенные композитные материалы, например, тканый материал, прикрепленный к полимерному материалу. Также могут использоваться композитные материалы, имеющие множество других конструкций. Для образования промежуточного слоя 24 композитные материалы также могут использоваться совместно с другими материалами.

Проводящие слои 22, 26, в общем, продолжаются по всей длине и охватывают всю окружность шланга 16. В общем, это имеет место, когда проводящий слой 22, 26 также функционирует как армирующий слой. Промежуточный слой 24 также может продолжаться по всей длине и.окружности шланга 16. Однако имеются примеры, когда, по меньшей мере, один из проводящих слоев 22, 26 продолжается только по участку длины шланга 16 и/или участку окружности шланга 16. В этих случаях промежуточный слой 24 также может быть сконфигурирован так, чтобы продолжаться по области шланга 16, содержащей частичный проводящий слой 22, 26. Частичный промежуточный слой 24 может быть расположен в шланге 16, так чтобы отделять проводящие слои 22, 26 друг от друга.

Также со ссылкой на фиг.2 и 3 первый и второй проводящие слои 22, 26 могут включать в себя, например, токопроводящий оплетенный армирующий материал 30, например, показанный на фиг.2, или чередующиеся слои токопроводящего спирального армирующего материала 32, как показано на фиг.3. Оплетенный армирующий материал 30 может включать в себя один слой или может включать в себя множество слоев. Несмотря на использование двухпроволочной схемы спирального армирования, показанной на фиг.3, следует также понимать, что также могут использоваться другие конфигурации, например, четырех- или шестипроволочные схемы.

Каждый из проводящих слоев 22, 26 может иметь одну и ту же конфигурацию или каждый слой 22, 26 может быть, сконфигурирован по-разному. Например, как первый, так и второй проводящие слои 22, 26 могут включать в себя оплетенный материал, показанный на фиг.2, или один слой может включать в себя оплетенный армирующий материал 30, а второй проводящий слой 26 может включать в себя спиральный армирующий материал, показанный на фиг.3. Кроме, того, первый и второй проводящие слои 22, 26 могут включать в себя один виток или множество витков армирующего материала 22, 26. Первый и второй проводящие слои 22, 26 могут включать в себя проволоку, натуральные или синтетические волокна и ткани и другие армирующие материала, при условии, что выбранный материал является токопроводящим. Использование терминов «первый» и «второй», используемых для описания проводящих слоев 22, 26, не предусматривается для того, чтобы ограничивать или иным образом определять положение или размещение проводящих слоев 22, 26 в шланге 12 в сборе.

Шланг 12 в сборе может включать в себя ниппель 36, соединенный с внутренней стороной шлага 16, и муфту 40, соединенную с наружной поверхностью 41 шланга 16. Ниппель 36 может включать в себя удлиненный цилиндрический концевой участок 42, соединенный с внутренней поверхностью 43 шланга 16. Следует принять во внимание, что в вариантах выполнения, показанных на фиг.1 и 5-9, ниппель 36 соединен с внутренней поверхностью 43 внутренней трубы 20 шланга 16. Цилиндрический концевой участок 44 муфты 40 может соединяться с наружной оболочкой 28 шланга 16. Муфта 40 и ниппель 16 могут быть изготовлены из токопроводящего материала. Муфта 40 и ниппель 36 могут крепиться к шлангу 16 посредством обжатия цилиндрического концевого участка 40, перекрывающего шланг 16. Процесс обжатия деформирует цилиндрический концевой участок 44 муфты 40, тем самым, зажимая шланг 16 между ниппелем 36 и муфтой 40. Участки ниппеля 36 и муфты 40, соединенные со шлангом 16, могут включать в себя ряд зубцов 46, которые, по меньшей мере, частично утапливаются в относительно более мягкий материал шланга - при обжимании муфты 40 с целью облегчения крепления фитинга к шлангу 16. Зубцы 46 могут быть сконфигурированы таким образом, чтобы препятствовать проникновению зубцов 46 во внутреннюю трубу 20 и наружную оболочку 28 и контакту с проводящими слоями 22, 26.

Со ссылкой на фиг.1, 5 и 7 муфта 40 и ниппель 36 также могут крепиться друг к другу помимо крепления к шлангу 16. Муфта 40 может включать в себя продолжающийся внутрь кольцевой выступ 48, расположенный рядом с деформируемым концом 49 муфты 40 вблизи конца 50 шланга. Выступ 48 входит в зацепление с соответствующей канавкой 52, образованной в ниппеле 36. Деформируемый концевой участок 49 муфты 40, имеющий выступ 48, первоначально может быть больше ниппеля 36, чтобы муфту 40 можно было установить на ниппель 36. Во время процесса сборки деформируемый концевой участок 49 муфты 40 обжимается, муфта 40 деформируется и выступ 48 принудительно вводится в зацепление с соответствующей канавкой 52 ниппеля 36. Муфта 40 может быть электрически изолирована от ниппеля 36 за счет установки в заданное положение электроизолирующей прокладки 38 между муфтой 40 и ниппелем 36 в том месте, где выступ входит в зацепление с канавкой.

Со ссылкой на фиг.1 и 5-9 на ниппель 36 может быть установлена гайка 54 с возможностью вращения. Гайка 54 сконфигурирована так, чтобы она могла крепить шланг 12 в сборе к другому компоненту (не показано).

Со ссылкой на фиг.1 и 5-7 первый проводящий слой 22 может быть сконфигурирован так, что он будет продолжаться за пределы конца внутренней трубы 20 шланга 16. Первый проводящий слой 22 может соединяться с ниппелем 36 и образовывать электрическое соединение между ниппелем 36 и первым проводящим слоем 22. Аналогично, со ссылкой на фиг.1 и 5-7 второй проводящий слой 26 может быть сконфигурирован так, что он будет продолжаться за пределы конца наружной оболочки 28 шланга 16. Второй проводящий слой 26 может соединяться с муфтой 40 и образовывать электрическое соединение между муфтой 40 и вторым проводящим слоем 26.

Опять же со ссылкой на фиг.1 и 7, для того чтобы предотвратить взаимный контакт участков первого и второго проводящих слоев 22, 26, которые продолжаются за пределы конца шланга 16, может быть установлена электроизолирующая проставка 56 между открытыми концами первого и второго проводящих слоев 22, 26. Проставка 56 может быть образована как неотъемлемая часть прокладки 38, используемой для электрической изоляции муфты 40 от ниппеля 36. Проставка 56 также может быть образована за счет продолжения промежуточного слоя 24 шланга за пределы конца внутренней трубы 20 и наружной оболочки 28, как показано на фиг.6. Проставка 56 также может быть сконфигурирована как самостоятельный компонент отдельно от прокладки 38 и промежуточного слоя 24 шланга 16.

Система 10 обнаружения неисправностей может включать в себя устройство 14 обнаружения неисправностей для мониторинга целостности шланга 16. Устройство 14 обнаружения неисправностей может быть сконфигурировано так, чтобы выдавать предупредительный сигнал при обнаружении неисправности в шланге 16. Предупредительный сигнал может включать в себя звуковые или визуальные сигналы, а также сигнала других типов. Это означает, что устройство 14 обнаружения неисправностей может включать в себя визуальный индикатор 14А неисправностей, соответствующий визуальным сигналам, и/или звуковой индикатор 14В, соответствующий звуковым сигналам. Кроме того, устройство 14 обнаружения неисправностей может включать в себя кнопку 15 сброса.

Со ссылкой на фиг.1, 7 и 8 устройство 14 обнаружения неисправностей может иметь любую из множества конфигураций в зависимости от отслеживаемой электрической характеристики, например, сопротивления и емкости. Например, устройство 14 обнаружения неисправностей может включать в себя воспринимающий элемент 58, способный измерять требуемую электрическую характеристику. Воспринимающий элемент 58 может иметь электрическое соединение с первым и вторым проводящими слоями 22, 26 с помощью первого и второго выводных проводов 60, 62, имеющих электрическое соединение с муфтой 40 и ниппелем 36, соответственно. Первый и второй проводящие слои 22, 26 также могут иметь электрические соединения с ниппелем 36 и муфтой 40, соответственно, позволяя устройству 14 обнаружения неисправностей отслеживать электрические характеристики проводящих слоев 22, 26. Устройство 14 обнаружения неисправностей также может включать в себя записывающее устройство 64 для хранения данных об измеренных электрических характеристиках. С устройством 14 обнаружения неисправностей также может использоваться цифровой процессор 66 для выполнения, при необходимости, различных расчетов и действий с полученными данными об электрических характеристиках на основе отслеживаемых электрических параметров и требований конкретного применения.

Способ определения присутствия неисправности в шланге 16 может включать в себя мониторинг электрических свойств, по меньшей мере, одного из проводящих слоев, к которым относятся первый и второй проводящие слои 22, 26, включая сюда, помимо прочего, электрическое сопротивление и емкость. Неминуемое повреждение в шланге 16 может приводить к обнаруживаемому изменению отслеживаемой электрической характеристики, которое может означать, что шланг неисправен.

Существует широкое разнообразие механизмов возникновения неисправностей шланга 16. Гидравлический шланг 16 может подвергаться циклическим изменениям давления, что ведет к постепенно увеличивающейся усталости материала, вызываемой ухудшением состояния одного или нескольких слоев шланга 16, что обычно предшествует полному разрушению шланга. В целях описания следует отметить, что полное разрушение шланга 16 происходит в случае, когда в стенке шланга 16 образуется отверстие, позволяющее рабочей среде вытекать из шланга 16. Возможность обнаружения ухудшения внутреннего состояния шланга 16 позволяет изъять шланг 16 из эксплуатации, прежде чем он полностью разрушится.

Постепенное ухудшение состояния шланга 16 может приводить к соответствующему обнаруживаемому изменению электрических характеристик проводящих слоев 22, 26, что может служить предупреждением о неминуемом полном разрушении шланга 16. Например, если бы в промежуточном слое 24 шланга 16 случился разрыв 68 или другое подобное повреждение, что привело бы к электрическому контакту между первым проводящим слоем 22 и вторым проводящим слоем 26, как показано на фиг.4, это, в свою очередь, стало бы причиной соответствующего уменьшения электрического сопротивления между двумя проводящими слоями 22, 26, что было бы обнаружено устройством 14 обнаружения неисправностей. Также возможно, что волокна или проволока одного из проводящих слоев 22, 26 могут изнашиваться. Это может характеризоваться разрушением отдельных проволок в соответствующем проводящем слое 22, 26, например, в случаях, когда проводящий слой 22, 26 изготовлен из оплетенного материала, например, как показано на фиг.2. Одна или несколько изношенных проволок могут проколоть промежуточный слой 24 и прийти в контакт с проводящим слоем 22, 26, что приведет к соответствующему уменьшению электрического сопротивления между двумя слоями, т.е. «короткому замыканию». Кроме того, изменение в физической взаимосвязи между проводящими слоями 22, 26 может произойти, например, из-за набухания шланга, что может быть вызвано рабочей средой, попадающей в один или несколько слоев 20, 22, 24, 26, 28 шланга в результате внутренних повреждений шланга 16; это может вызвать соответствующее изменение емкости. При обнаружении изменения в отслеживаемой электрической характеристике устройство 14 обнаружения неисправностей может выдавать визуальные и звуковые сигналы о наличии неисправности в шланге 16.

Для определения присутствия неисправности в шланге 16 могут быть использованы различные способы. Например, вновь изготовленный шланг 16 может иметь исходную электрическую характеристику. Эта исходная электрическая характеристика может быть предварительно запрограммирована в устройстве 14 обнаружения неисправностей, или устройство 14 обнаружения неисправностей может быть сконфигурировано так, чтобы выполнялось начальное измерение для задания исходной электрической характеристики. Сразу после задания исходной электрической характеристики устройство 14 обнаружения неисправностей может непрерывно или периодически посылать заданный сигнал, соответствующей отслеживаемой электрической характеристике. Обратный сигнал, получаемый устройством 14 обнаружения неисправностей, может быть использован для определения текущей электрической характеристики шланга, которую можно сравнить с исходной электрической характеристикой. Изменения, превышающие заданное значение, могут указывать на неминуемое повреждение шланга 16, о котором устройство 14 обнаружения неисправностей может выдать предупредительный сигнал.

Вместо сравнения измеренной текущей электрической характеристики с исходным значением устройство 14 обнаружения неисправностей также может быть сконфигурировано для выдачи предупредительного сигнала о неминуемом повреждении по отслеживаемой электрической характеристике, достигшей, превышающей или падающей ниже определенного значения. Например, при отслеживании электрического сопротивления устройство 14 обнаружения неисправностей может быть сконфигурировано для выдачи предупредительного сигнала, когда электрическое сопротивление падает ниже определенного уровня.

Также со ссылкой на фиг.6 первый и второй выводные провода 60, 62 устройства 14 обнаружения неисправностей могут быть присоединены непосредственно, к соответствующим проводящим слоям 22, 26 вместо муфты 40 и ниппеля 36. Первый и второй выводные провода 60, 62 устройства 14 обнаружения неисправностей могут быть проложены через соответствующее отверстие 70 в муфте 40 и электрически присоединены к соответствующим проводящим слоям 22, 26, например, с помощью пайки и т.д. Для защиты открытых концов проводящих слоев 22, 26 от взаимного контакта промежуточный слой 24 шланга может продолжаться за пределы конца внутренней трубы 20 шланга и наружной оболочки 28 шланга. Первый выводной провод 60 может быть прикреплен к первому проводящему слою 22 посредством его прокладывания через отверстие 70 в промежуточном слое 24 или вокруг конца промежуточного слоя 24. Каждый выводной провод 60, 62 может быть проложен через его собственное отверстие 70 в муфте 40, как показано на фиг.6, или выводные провода 60, 62 могут быть проложены через общее отверстие 70. Поскольку первый и второй выводные провода 60, 62 соединены непосредственно с соответствующими первым и вторым проводящими слоями 22, 26, имеется возможность не использовать прокладку 38, расположенную между муфтой 40 и ниппелем 36, из-за отсутствия необходимости в электрической изоляции муфты 40 от ниппеля 36.

Со ссылкой на фиг.7 муфта 40 может быть сконфигурирована как цилиндрическая втулка. Муфта 40 соединяется с наружной оболочкой 28 шланга 16 аналогично тому, как соединяется муфта 40, показанная на фиг.1. Муфта 40, в общем, не продолжается за пределы конца наружной оболочки 28. Это может обеспечивать легкий доступ к проводящим слоям 22, 26 для облегчения соединения выводных проводов 60, 62 устройства 14 обнаружения неисправностей с соответствующими проводящими слоями 22, 26 и также может упростить прокладывание выводных проводов 60, 62. Муфта 40 может быть соединена со шлангом 16 посредством обжатия участка муфты 40, перекрывающего шланг 16.

Со ссылкой на фиг.8 муфта 40 может быть сконфигурирована как первый и второй элемент 40А, 40В муфты. Один из элементов 40А, 40В муфты электрически соединен с первым проводящим слоем 22, а другой элемент 40В муфты электрически соединен со вторым проводящим слоем 26. Шланг 12 в сборе также может включать в себя ниппель 36, который соединен с внутренней стороной шланга 16. Ниппель 36 может включать в себя удлиненный цилиндрический концевой участок 42, который соединен с внутренней трубой 20 шланга 16.

По-прежнему, ссылаясь на фиг.8, участок муфты может включать в себя первый элемент 40А муфты, который механически и электрически соединен с первым проводящим слоем 22. Первый элемент 40А муфты может быть изготовлен из токопроводящего материала. Первый элемент 40А муфты и ниппель 36 могут быть прикреплены к шлангу 16 посредством обжатия деформируемого концевого участка 49 первого элемента 40А муфты, перекрывающего первый проводящий слой 22 шланга 16. Процесс обжатия деформирует деформируемый концевой участок 49 первого элемента 40А муфты, сжимая внутреннюю трубу 20 и первый проводящий слой 22 шланга 16 между ниппелем 36 и первым элементом 40А муфты. Участки ниппеля 36 и первого элемента 40А муфты, соединенные со шлангом 16, могут включать в себя ряд зубцов 46, которые, по меньшей мере, частично утапливаются в относительно более мягкий материал шланга, когда первый элемент 40А муфты обжимается для крепления фитинга 34 к шлангу 16. Первый элемент 40А муфты не имеет электрического соединения со вторым проводящим слоем 26. Первый выводной провод 60 устройства 14 обнаружения неисправностей может иметь электрическое соединение с первым элементом 40А муфты.

Опять же со ссылкой на фиг.8 первый элемент 40А муфты и ниппель 36 могут быть прикреплены друг к другу помимо крепления к шлангу 16. Первый элемент 40А муфты может включать в себя продолжающийся внутрь кольцевой выступ 48, расположенный рядом с деформируемым концом 49 первого участка 40А муфты вблизи конца шланга. Выступ 48 входит в зацепление с соответствующей канавкой 52, образованной в ниппеле 36. Деформируемый концевой участок 49 первого участка 40А муфты, имеющий выступ 48, первоначально может быть больше ниппеля 36, чтобы первый участок 40А муфты можно было установить на ниппель 36. Во время процесса сборки деформируемый концевой участок 49 первого участка 40А муфты обжимается, первый участок 40А муфты деформируется, и выступ 48 принудительно вводится в зацепление с соответствующей канавкой 52 ниппеля 36.

Ниппель 36 необязательно должен быть электрически изолирован от первого элемента 40А муфты, поскольку ниппель 36 электрически не соединен со вторым проводящим слоем 26 шланга. Однако в определенных случаях по разным причинам может оказаться желательным установить прокладку 38 между выступом 48 первого элемента 40А муфты и ниппелем 36, так чтобы облегчить крепление первого элемента 40А к ниппелю 36. Прокладка 38 может быть изготовлена из любого материала из множества материалов в зависимости от требований к конкретному применению. Прокладка 38 необязательно должна быть электрически изолирована, хотя это и возможно.

Опять же со ссылкой на фиг.8 участок муфты 40 также может включать в себя второй элемент 40В муфты, который механически и электрически соединен со вторым проводящим слоем 26. Второй элемент 40В муфты может быть изготовлен из электропроводящего материала. Второй элемент 40В муфты может быть сконфигурирован, в общем, как цилиндрическая втулка, которая соединена со вторым проводящим слоем 26 шланга 16 аналогично тому, как первый элемент 40А муфты соединен с первым проводящим слоем 22. Второй элемент 40В муфты может быть прикреплен к шлангу 16 посредством обжатия участка муфты 40, перекрывающего второй проводящий слой 26, тем самым, зажимая участок внутренней трубы 20, первого проводящего слоя 22, промежуточного слоя 24 и второго проводящего слоя 26 между вторым элементом 40В муфты и ниппеля 3. Второй выводной провод 62 устройства 14 обнаружения неисправности может иметь электрическое соединение со вторым элементом 40В муфты.

Со ссылкой на фиг.9 и 10 внутренний участок муфты 40, которая соединяется со шлангом 16, может иметь, в общем, область 72 конической формы, при этом внутренний диаметр D муфты 40 постепенно сходит на конус во внутреннем направлении, начиная от конца муфты 40. Конус 74 предназначен для сведения к минимуму концентрации напряжений, возникающих в шланге 16 в том месте, где шланг 16 выходит из муфты 40. Конус 74 обеспечивает постепенное увеличение сил сжатия, прикладываемых к шлангу 16, когда муфта 40 обжимается на ниппеле 36. Например, область А муфты 40 на фиг.10 может быть, в общем, снабжена конусом, в то время как область В может иметь, в общем, постоянный диаметр D. Когда муфта 40 крепится к шлангу 16 и обжимается на ниппеле 36, силы сжатия, прикладываемые к шлангу 16, постепенно увеличиваются по всей области А, начиная от конца муфты 40 во внутреннем направлении. Силы сжатия, вероятно, достигают максимального значения в области В. Без присутствия конуса 74, например, если бы области А и В имели, в общем, одинаковый диаметр D, напряжения в шланге 16 могли бы увеличиваться гораздо быстрее, что, в свою очередь, могло бы отрицательно повлиять на срок службы шланга. Конус 74 конической области 72 может способствовать сведению этой проблемы к минимуму за счет более постепенного увеличения сил сжатия, действующих на шланг 16 со стороны муфты 40.

Описанные выше конструкции служат только в качестве пояснительных примеров возможных конфигураций. Следует учесть, что конструкция системы 10 обнаружения неисправностей, а также конфигурация отдельных компонентов, включая сюда, помимо прочего, гидравлический шланг 16 и фитинги, могут иметь различные конфигурации без отклонения от объема заявленного изобретения. Кроме того, несмотря на то, что приведенные выше примеры относятся к гидравлическому шлангу 16, следует понимать, что описанное здесь устройство может использоваться с любым шлангом, сконфигурированным для транспортирования жидкой среды или газа.

Что касается описанных здесь процессов, систем, способов и т.д., следует понимать, что, несмотря на то, что этапы таких процессов и т.д. описаны как имеющие место согласно определенной упорядоченной последовательности, такие процессы могли бы применяться на описанных этапах в порядке, отличающемся от описанного здесь порядка. Кроме того, следует понимать, что определенные этапы могли бы выполняться одновременно, что могли бы быть добавлены другие этапы или что определенные описанные здесь этапы могли быть опущены. Другими словами, представленные здесь описания процессов предусмотрены в целях пояснения определенных отличительных особенностей и ни в коей мере не должны истолковываться так, чтобы ограничивать объем формулы изобретения.

Следует понимать, что приведенное выше описание служит пояснительным, а не ограничительным целям. Многие конструкции и применения, отличающиеся от приведенных примеров, стали бы понятны специалистам в этой области техники после изучения приведенного выше описания. Объем описываемых систем и процессов должен определяться не со ссылкой на приведенное выше описание, а со ссылкой на приложенную формулу изобретения совместно с полным объемом эквивалентов, на которые распространятся действие такой формулы изобретения. Предполагается и имеется в виду, что последующие разработки будут выполняться согласно приведенному здесь описанию и что описанные системы и способы будут внедрены в такие последующие варианты выполнения. В целом следует понимать, что описанные здесь система и процессы могут быть модифицированы и изменены и ограничиваются только приведенной ниже формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНИТЕЛЬ ТРУБОПРОВОДОВ С РЕЖУЩИМ ФИКСАТОРОМ ШЛАНГА | 2011 |

|

RU2596410C2 |

| УСТРОЙСТВО БОКОВОЙ ПОДУШКИ БЕЗОПАСНОСТИ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2612342C1 |

| ЕСТЕСТВЕННЫЙ СПУСКОВОЙ МЕХАНИЗМ | 2014 |

|

RU2660530C2 |

| МОДУЛЬ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2003 |

|

RU2303839C2 |

| ШЛАНГ С ЭЛЕКТРИЧЕСКИМ ПОДОГРЕВОМ | 2013 |

|

RU2652420C2 |

| КОНСТРУКЦИЯ НИЖНЕЙ ЧАСТИ КУЗОВА АВТОТРАНСПОРТНОГО СРЕДСТВА С ДАТЧИКОМ БОКОВОГО УДАРА | 2012 |

|

RU2593177C1 |

| СПОСОБ И ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ НЕИСПРАВНОСТИ В КАБЕЛЬНОЙ БУРИЛЬНОЙ ТРУБЕ | 2007 |

|

RU2436109C2 |

| Опорное основание для утюга | 2019 |

|

RU2796151C2 |

| ОПТИЧЕСКИЙ КАБЕЛЬ (ВАРИАНТЫ), УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО КАБЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2222821C2 |

| ЗАМЫКАТЕЛЬ-РАЗМЫКАТЕЛЬ ЦЕПИ | 2000 |

|

RU2251755C2 |

Изобретение относится к шлангу с системой обнаружения неисправностей. Сущность изобретения: система обнаружения неисправностей шланга состоит из шланга, который включает внутреннюю трубку; первый проводящий слой с характеристикой электропроводности, в котором первый проводящий слой покрывает внутреннюю трубку; второй проводящий слой с характеристикой электропроводности, в котором второй проводящий слой окружает первый проводящий слой; наружную оболочку, окружающую второй проводящий слой; ниппеля с множеством зубцов, зацепляющихся с внутренней трубкой для крепления ниппеля к шлангу без полного пронзания внутренней трубки, за счет чего множество зубцов ниппеля не соприкасаются с первым проводящим слоем; муфты со множеством зубцов, зацепляющихся с наружной оболочкой для крепления муфты к шлангу без полного пронзания наружной оболочки, за счет чего множество зубцов муфты не соприкасаются со вторым проводящим слоем и устройства обнаружения неисправностей, имеющего электрическое соединение с одним из элементов: первым проводящим слоем или вторым проводящим слоем и сконфигурированным для обнаружения электрического изменения на основе характеристики электропроводности с целью выявления неминуемого потенциального повреждения шланга. Техническим результатом изобретения является обеспечение повышения эксплуатационной надежности конструкции шланга за счет обнаружения электрического изменения на основе электрической характеристики с целью выдачи предупреждения о неминуемом потенциальном повреждении. 11 з.п. ф-лы, 10 ил.

1. Система обнаружения неисправностей шланга, состоящая из

шланга, включающего внутреннюю трубку;

первый проводящий слой с характеристикой электропроводности;

в котором первый проводящий слой покрывает внутреннюю трубку;

второй проводящий слой с характеристикой электропроводности;

в котором второй проводящий слой окружает первый проводящий слой;

наружную оболочку, окружающую второй проводящий слой;

ниппеля, включающего в себя множество зубцов, зацепляющихся с внутренней трубкой для крепления ниппеля к шлангу без полного пронзания внутренней трубки, за счет чего множество зубцов ниппеля не соприкасаются с первым проводящим слоем;

муфты, включающей в себя множество зубцов, зацепляющихся с наружной оболочкой для крепления муфты к шлангу без полного пронзания наружной оболочки, за счет чего множество зубцов муфты не соприкасаются со вторым проводящим слоем; и

устройства обнаружения неисправностей, имеющего электрическое соединение, по меньшей мере, с одним из следующих элементов: первым проводящим слоем или вторым проводящим слоем и сконфигурированным для обнаружения электрического изменения на основе характеристики электропроводности с целью выявления неминуемого потенциального повреждения шланга.

2. Система обнаружения неисправностей шланга по п.1, в которой, по меньшей мере, один проводящий слой включает в себя токопроводящий материал.

3. Система обнаружения неисправностей шланга по п.1, в которой шланг дополнительно включает в себя промежуточный слой, расположенный между первым и вторым проводящими слоями.

4. Система обнаружения неисправностей шланга по п.3, в которой промежуточный слой сконфигурирован для электрической изоляции первого проводящего слоя от второго проводящего слоя.

5. Система обнаружения неисправностей шланга по п.3, дополнительно содержащая муфту, имеющую электрическое соединение, по меньшей мере, с одним из проводящих слоев, к которым относятся первый и второй проводящие слои, и в которой устройство обнаружения неисправностей имеет электрическое соединение с муфтой.

6. Система обнаружения неисправностей шланга по п.3, в которой ниппель имеет электрическое соединение, по меньшей мере, с одним из проводящих слоев, к которым относятся первый и второй проводящие слои, и в которой устройство обнаружения неисправностей имеет электрическое соединение с ниппелем.

7. Система обнаружения неисправностей шланга по п.3, дополнительно содержащая первый выводной провод, электрический взаимосвязанный с устройством обнаружения неисправностей и первым проводящим слоем, и второй выводной провод, электрически взаимосвязанный с устройством обнаружения неисправностей и вторым проводящим слоем.

8. Система обнаружения неисправностей шланга по п.3, в которой устройство обнаружения неисправностей имеет электрическое соединение с муфтой и ниппеля.

9. Система обнаружения неисправностей шланга по п.8, дополнительно включающая в себя прокладку, расположенную между муфтой и ниппелем, при этом прокладка сконфигурирована для электрической изоляции муфты от ниппеля.

10. Система обнаружения неисправностей шланга по п.9, в которой прокладка дополнительно включает в себя проставку, расположенную между участков каждого из проводящих слоев, к которым относятся первый и второй проводящие слои, при этом проставка сконфигурирована для электрической изоляции первого проводящего слоя от второго проводящего слоя.

11. Система обнаружения неисправностей шланга по п.3, в которой, по меньшей мере, один из проводящих слоев, к которым относятся первый и второй проводящие слои, включает в себя электропроводящий оплетенный армирующий материал.

12. Система обнаружения неисправностей шланга по п.3, в которой, по меньшей мере, один из проводящих слоев, к которым относятся первый и второй проводящие слои, включает в себя электропроводящий спиральный армирующий материал.

| US 2006196252 A1, 07.06.2006 | |||

| DE 3140804 A1, 21.04.1983 | |||

| US 2004065377 A1, 08.04.2004 | |||

| DE 102006033961 A1, 31.04.2008 | |||

| Комплекс оборудования для горных работ | 1988 |

|

SU1564366A1 |

Авторы

Даты

2014-04-10—Публикация

2009-07-09—Подача