Заявляемое изобретение относится к машиностроению, а именно к фрикционным изделиям, содержащим армирующий металлический каркас, например колодкам дисковых тормозов автомобилей, фрикционным изделиям для различных машин и оборудования и т.д.

Аналогом заявляемого изобретения является фрикционное изделие, содержащее металлический каркас и приформованный к нему полимерный композиционный фрикционный элемент, при этом поверхность металлического каркаса, противоположная поверхности, к которой приформован полимерный композиционный фрикционный элемент («тыльная» сторона каркаса), покрыта противошумной грунтовкой (мастикой), которая зафиксирована на поверхности металлического каркаса и образует так называемый «демпфер внешний» (см. МарКон. Стиль профессионалов. Каталог продукции. Ярославль, 2003 г., с.6; Искусство тишины. Журнал «За рулем», №04, 2005 г. с.179). Существенные признаки аналога «металлический каркас, приформованный полимерный композиционный фрикционный элемент, поверхность каркаса, противоположная поверхности, к которой приформован полимерный композиционный фрикционный элемент, покрыта противошумной грунтовкой, зафиксированной на поверхности металлического каркаса» совпадают с существенными признаками заявляемого изобретения.

Недостатком аналога является возможность быстрого выдавливания противошумной мастики из зон контакта каркаса колодки с рабочими элементами тормозного суппорта (поршнем, скобой и др.), в результате чего прекращается эффект подавления шума и вибраций при торможениях.

Другим аналогом заявляемого изобретения является фрикционное изделие, содержащее металлический каркас и приформованный к нему полимерный композиционный фрикционный элемент, при этом на поверхности металлического каркаса, противоположной поверхности, к которой приформован полимерный композиционный фрикционный элемент, зафиксирована противошумная металлическая пластина (см. Shinox. Brake Noise Bulletin /http://www.trelleborg.com/en/Automotive/Technology/Brake-Bulletin/, 21.01.2011 г.). Существенные признаки аналога «металлический каркас, приформованный полимерный композиционный фрикционный элемент, зафиксирована противошумная металлическая пластина» совпадают с существенными признаками заявляемого изобретения.

Недостатком аналога является отсутствие между металлической пластиной и поверхностью металлического каркаса демпфирующего слоя, поглощающего вибрации и звуковые волны. В результате не удается добиться достаточного противошумного эффекта.

Другим аналогом заявляемого изобретения является фрикционное изделие, содержащее металлический каркас и приформованный к нему полимерный композиционный фрикционный элемент, при этом на поверхности металлического каркаса, противоположной поверхности, к которой приформован полимерный композиционный фрикционный элемент, зафиксирована противошумная металлическая пластина, у которой на поверхности, обращенной к поверхности металлического каркаса, зафиксирован полимерный демпфирующий слой (см. Hinox. Brake Noise Bulletin /http://www.trelleborg.com/en/Automotive/Technology/Brake-Bulletin/, 21.01.2011 г.). Существенные признаки аналога «металлический каркас, приформованный полимерный композиционный фрикционный элемент, зафиксирована противошумная металлическая пластина» совпадают с существенными признаками заявляемого изобретения.

Недостатком аналога является сложность достаточно надежной фиксации противошумной пластины на поверхности металлического каркаса, для которой требуется наличие на поверхности каркаса специальных крепежных элементов и/или клеевых слоев, а также специальных операций по фиксации (например, развальцовки, склейки и т.д.).

Прототипом заявляемого изобретения является фрикционное изделие, содержащее металлический каркас с отверстиями и приформованный к нему фрикционный элемент, снабженный выступами, размещенными внутри отверстий каркаса, при этом на поверхности металлического каркаса, противоположной поверхности, к которой приформован полимерный композиционный фрикционный элемент, размещена противошумная металлическая пластина, которая в отверстиях металлического каркаса зафиксирована отогнутыми элементами как к металлическому каркасу, так и к фрикционному элементу (к его выступам), при этом на поверхности металлической пластины, обращенной к поверхности металлического каркаса, зафиксирован полимерный демпфирующий слой (см. MST molded shim technology, www.nucap.com). Существенные признаки прототипа «металлический каркас с отверстиями, приформованный к нему фрикционный элемент, снабженный выступами, размещенными внутри отверстий каркаса, противошумная металлическая пластина зафиксирована к выступам фрикционного элемента» совпадают с существенными признаками заявляемого изобретения.

Недостатком прототипа является сложность изготовления противошумной пластины из-за фиксации на ее поверхности слоя полимерного демпфирующего материала, сложность одновременной фиксации имеющей полимерный слой металлической пластины и к металлическому каркасу в его отверстиях (выступами - «защелками»), и к выступам фрикционного элемента, а также недостаточная шумопоглощающая способность изделия из-за отсутствия фиксации демпфирующего слоя непосредственно на поверхности металлического каркаса изделия.

Задачей, на решение которой направлено заявляемое изобретение, является повышение шумопоглощающей способности изделия за счет оптимального размещения шумопоглощающего слоя, упрощение фиксации противошумной пластины и уменьшение сложности изготовления противошумной пластины.

Для достижения указанного технического результата во фрикционном изделии, содержащем металлический каркас с отверстиями, приформованный к нему фрикционный элемент, снабженный выступами, размещенными внутри отверстий металлического каркаса, полимерный демпфирующий слой и противошумную металлическую пластину с отогнутыми элементами, зафиксированными в отверстиях металлического каркаса к выступам фрикционного элемента, полимерный демпфирующий слой зафиксирован на поверхности металлического каркаса, противоположной поверхности, к которой приформован фрикционный элемент, а отогнутые элементы противошумной металлической пластины выполнены в виде бортов и зафиксированы в отверстиях металлического каркаса к выступам фрикционного элемента без фиксации к металлическому каркасу, при этом высота частей выступов фрикционного элемента, размещенных внутри бортов, меньше толщины металлического каркаса, а высота частей выступов фрикционного элемента, размещенных между бортами и стенками отверстий в каркасе, больше высоты частей выступов фрикционного элемента, размещенных внутри бортов, но не больше толщины металлического каркаса.

Существенные признаки заявляемого изобретения «полимерный демпфирующий слой зафиксирован на поверхности металлического каркаса, противоположной поверхности, к которой приформован фрикционный элемент, отогнутые элементы противошумной металлической пластины выполнены в виде бортов и зафиксированы в отверстиях металлического каркаса к выступам фрикционного элемента без фиксации к металлическому каркасу, при этом высота частей выступов фрикционного элемента, размещенных внутри бортов, меньше толщины металлического каркаса, а высота частей выступов фрикционного элемента, размещенных между бортами и стенками отверстий в каркасе, больше высоты частей выступов фрикционного элемента, размещенных внутри бортов, но не больше толщины металлического каркаса» являются отличительными от признаков прототипа.

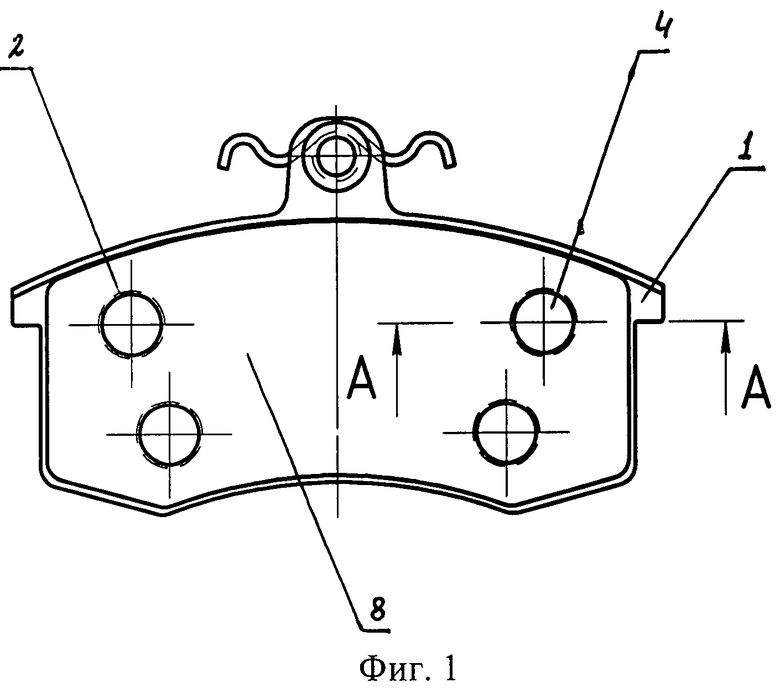

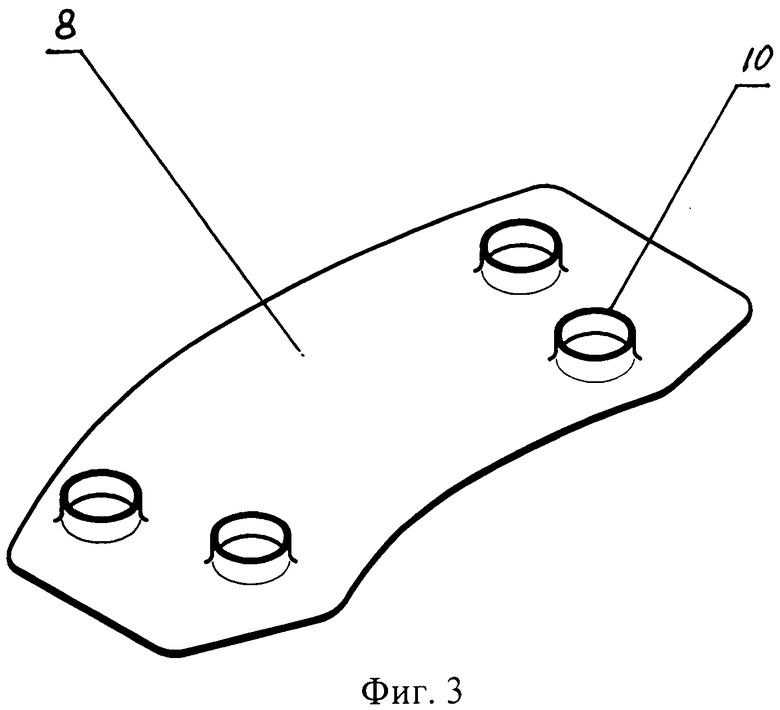

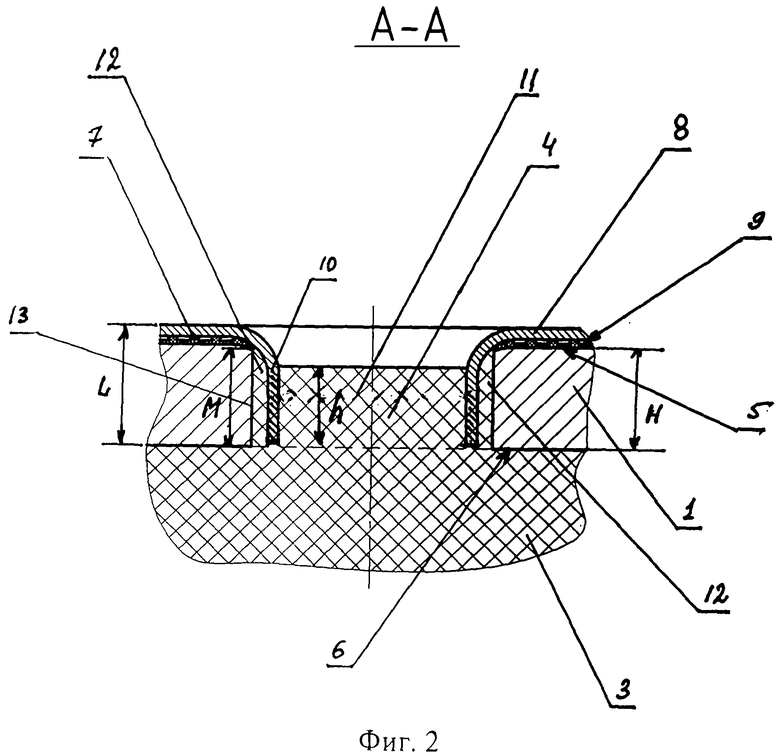

На фиг.1 представлено фрикционное изделие, вид со стороны металлического каркаса. На фиг.2 представлено сечение А-А части фрикционного изделия (в зоне одного из отверстий в каркасе и соответствующего выступа фрикционного элемента). На фиг.3 представлена металлическая противошумная пластина.

Фрикционное изделие содержит металлический каркас 1, который может быть плоским или криволинейным (например, в виде части цилиндрической обечайки или более сложной формы). Каркас имеет толщину Н. В каркасе выполнены отверстия 2 (одно или несколько). Отверстия могут быть круглой, овальной, прямоугольной или другой формы. К каркасу приформован фрикционный элемент 3, снабженный выступами 4, соответствующими по своему месторасположению отверстиям в каркасе. Количество выступов может равняться количеству отверстий в каркасе или быть меньшим. Форма выступов может повторять форму отверстий или отличаться от нее, при этом высота выступов может быть равна или меньше толщины каркаса. Фрикционный элемент может изготавливаться, например, из полимерного композиционного фрикционного композита, содержащего полимерную матрицу и дисперсные, в том числе волокнистые наполнители. На «тыльной» поверхности каркаса (поверхность 5, противоположная поверхности 6, к которой приформован фрикционный элемент) размещен полимерный демпфирующий слой 7 (слой мастики, грунтовки и др.), зафиксированный (например, за счет адгезии, приклейкой и т.п.) на этой поверхности. Поверх демпфирующего слоя размещена противошумная металлическая пластина 8. Форма металлической пластины может соответствовать форме металлического каркаса или отличаться от нее. Металлическая пластина может быть зафиксирована на поверхности 9 демпфирующего слоя (например, за счет адгезии материала слоя к металлу пластины), или не фиксироваться к демпфирующему слою. В противошумной металлической пластине выполнены отверстия с отбортовкой, то есть имеются отогнутые элементы 10 в виде бортов, которые размещены в отверстиях металлического каркаса и зафиксированы в выступах фрикционного элемента. Борта имеют высоту L. При этом высота бортов может быть меньше, или больше, или равна толщине каркаса. Противошумная металлическая пластина не зафиксирована к металлическому каркасу (отбортовка не выполняет функцию «защелок»). Высота h частей 11 выступов фрикционного элемента, размещенных внутри бортов металлической пластины, меньше толщины каркаса. Высота М частей 12 выступов фрикционного элемента, размещенных между бортами и стенками 13 отверстий в каркасе, меньше или равна толщине каркаса, но при этом больше h, то есть h<Н; М≤Н; М>h.

Конкретным примером заявляемого изобретения является колодка дискового тормоза автомобиля ВАЗ, содержащая плоский металлический каркас с отверстиями, толщина каркаса Н≈4 мм. К каркасу приформован фрикционный элемент, снабженный выступами, соответствующими отверстиям в каркасе. Элемент выполнен из полимерного фрикционного композита. В качестве полимерного демпфирующего слоя использована противошумная мастика (материал защитный противошумный марки AR 746 SKL). Толщина слоя мастики от 0,1 мм до 0,15 мм. Противошумная пластина выполнена из жести толщиной ≈0,5 мм, высота отбортовки h≈3 мм. Колодка может быть окрашена (за исключением рабочей поверхности фрикционного элемента), например, полимерным порошковым красителем.

Изготавливаться заявляемое фрикционное изделие может известными методами, например формованием, при этом на металлический каркас предварительно наносится демпфирующий слой. Далее в пресс-форму помещают формовочную полимерную композицию, металлический каркас с демпфирующим слоем и металлическую противошумную пластину и осуществляют формование и изготовление колодки известными методами. При этом выступы фрикционного элемента образуются в процессе формования за счет выдавливания в отверстия каркаса полимерной композиции. В результате металлический каркас приформовывается к фрикционному элементу, а отбортовка (борта отверстий) противошумной металлической пластины заформовывается в выступы фрикционного элемента.

Заявляемая конструкция колодки позволяет за счет фиксации демпфирующего слоя на поверхности металлического каркаса эффективно гасить колебания металлического каркаса. Благодаря тому что демпфирующий слой зафиксирован между металлическим каркасом и металлической пластиной, колебания, передающиеся на другие элементы тормозной системы, значительно ослабляются. При этом сама противошумная металлическая пластина надежно зафиксирована в изделии за счет заформовки отбортовки в выступы фрикционного элемента. Отсутствие же фиксации металлической пластины к металлическому каркасу колодки еще более усиливает противошумные свойства изделия. В результате повышается шумопоглощающая способность изделия, упрощается фиксация противошумной пластины, поскольку фиксация осуществляется в процессе формования и не требует специальных операций для фиксации к каркасу колодки. Также упрощается конструкция изделия, поскольку не требуется создание слоистого металлополимерного листа, и, соответственно, упрощается процесс изготовления изделия с противошумной пластиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2012 |

|

RU2513882C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2011 |

|

RU2483232C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2012 |

|

RU2513351C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2013 |

|

RU2536567C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2013 |

|

RU2549045C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2013 |

|

RU2535805C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2013 |

|

RU2535808C1 |

| КОЛОДКА ДИСКОВОГО ТОРМОЗА | 2018 |

|

RU2695231C1 |

| КОЛОДКА ДИСКОВОГО ТОРМОЗА | 2018 |

|

RU2695038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОЙ КОЛОДКИ С ПРОТИВОШУМНОЙ ЗАЩИТОЙ | 2013 |

|

RU2523347C1 |

Изобретение относится к области машиностроения, а именно к тормозным фрикционным изделиям, эксплуатирующимся в тормозных и фрикционных узлах. Фрикционное изделие содержит металлический каркас с отверстиями и приформованный к нему фрикционный элемент, снабженный выступами, размещенными внутри отверстий. Полимерный демпфирующий слой и противошумная металлическая пластина с отогнутыми элементами зафиксированы в отверстиях металлического каркаса к выступам фрикционного элемента. Полимерный демпфирующий слой фиксируется на поверхности металлического каркаса, противоположной поверхности, к которой приформован фрикционный элемент. Отогнутые элементы противошумной металлической пластины выполняются в виде бортов и фиксируются в отверстиях металлического каркаса к выступам фрикционного элемента без фиксации к металлическому каркасу. Высота частей выступов фрикционного элемента, размещенных внутри бортов, меньше толщины металлического каркаса. Высота частей выступов фрикционного элемента, размещенных между бортами и стенками отверстий в каркасе, больше высоты частей выступов фрикционного элемента, размещенных внутри бортов, но не больше толщины металлического каркаса. Достигается повышение шумопоглощающей способности изделия, упрощение фиксации противошумной пластины и уменьшение сложности изготовления противошумной пластины. 3 ил.

Фрикционное изделие, содержащее металлический каркас с отверстиями, приформованный к нему фрикционный элемент, снабженный выступами, размещенными внутри отверстий, полимерный демпфирующий слой и противошумную металлическую пластину с отогнутыми элементами, зафиксированными в отверстиях металлического каркаса к выступам фрикционного элемента, отличающееся тем, что полимерный демпфирующий слой зафиксирован на поверхности металлического каркаса, противоположной поверхности, к которой приформован фрикционный элемент, при этом отогнутые элементы противошумной металлической пластины выполнены в виде бортов и зафиксированы в отверстиях металлического каркаса к выступам фрикционного элемента без фиксации к металлическому каркасу, а высота частей выступов фрикционного элемента, размещенных внутри бортов, меньше толщины металлического каркаса, при этом высота частей выступов фрикционного элемента, размещенных между бортами и стенками отверстий в каркасе, больше высоты частей выступов фрикционного элемента, размещенных внутри бортов, но не больше толщины металлического каркаса.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2003 |

|

RU2251035C1 |

| JP 4125326 A, 24.04.1992; | |||

| CN 1990813 A, 04.07.2007 | |||

Авторы

Даты

2014-04-20—Публикация

2012-12-03—Подача