Изобретение относится к способам очистки поверхностей металлических лопаток компрессоров турбонагнетателей (ТН) и нагнетателей с механическим приводом для наддува цилиндров судовых двигателей внутреннего сгорания (ДВС) воздухом из машинно-котельного отделения, а также нагнетателей ДВС иного применения с наддувом цилиндров нагнетателями.

Загрязнение рабочих и направляющих лопаток компрессоров происходит с первых часов работы и монотонно увеличивается в процессе непрерывной работы нагнетателя. Интенсивность загрязнений (отложений на лопатках центробежной ступени, ВНА и диффузора) зависит от многих факторов, основными из которых являются:

- полидисперсная система частиц аэрозоля в воздухе машинно-котельного отделения судовых двигателей, воздух из которого поступает в компрессор ТН, состоящая как из твердых (пыль, соли, продукты неполного сгорания топлива), так и жидких частиц (масло, вода, топливо), размеры которых находятся в интервале 0,1…100 мкм;

- пыль атмосферного воздуха;

- существующая на некоторых типах дизелей система вентиляции картера, при которой патрубок отсоса газов из картера дизеля соединен с полостью перед ВНА компрессора, неизбежно приводит к значительному загрязнению компрессора, так как концентрация капель масла в картерных газах достигает 70…350 мг/м3.

При взаимодействии с поверхностями проточной части компрессора аэрозоли масла и иных жидкостей деформируются, растекаются и прилипают к металлическим поверхностям лопаток. Попадающие на смоченную поверхность частицы пыли увеличивают вязкость слоя отложений и служат центрами его затвердевания.

Загрязнения поверхностей рабочих и направляющих лопаток компрессора влечет за собой:

- появление срывных явлений потока воздуха на «корыте» и «спинке» лопаток, уменьшает производительность компрессора, что приводит к увеличению расхода топлива при постоянной мощности нагрузки двигателя;

- дальнейшее увеличение слоя отложений на аэродинамических поверхностях лопаток компрессора ведет к изменению (деградации) профилей лопаток, приводит к снижению границы устойчивой работы компрессора, создает условия срыва потока в компрессоре («помпаж») и требует аварийного выключения нагнетателя и основного двигателя.

Известен способ циклической промывки лопаток компрессоров различными моющими растворами и дистиллированной водой на ходу основного двигателя (Семенюк А.В., Андреев А.К., Семенюк Л.А. Эксплуатационные загрязнения газотурбонагнетателей ДВС и способы их очистки. Методические указания. Морской государственный университет имени адмирала Г.И.Невельского, Владивосток, 2008, стр.17, 18).

Известный способ требует снижения режима работы двигателя, недостаточно эффективен и носит циклический характер, т.к. загрязнение («занос») компрессора происходит через каждые 200-300 часов работы ТН.

Циклический характер носит также известный метод очистки компрессора газотурбинного двигателя твердыми абразивными частицами размером 0,02-2,5 мм, способными к испарению после соударения с очищаемыми поверхностями (Патент Великобритании №1173263, F02C 3/00, 1969 г.). В качестве абразивных частиц используют карбонат аммония, нафталин, камфару или смесь указанных веществ.

Известен также способ очистки воздуха от вредных веществ, а именно твердых частиц и токсичных газов в реакторе с использованием ультрафиолетового (УФ) излучателя в виде УФ-лампы со сплошным спектром излучения в интервале 190-420 нм (Патент РФ №2237816, F01N 3/08, 2004 г.).

Данный способ приемлем лишь для очистки сухого пылегазового потока выхлопных газов двигателя внутреннего сгорания с целью улучшения его экологических характеристик. УФ-лампы со сплошным спектром излучения в интервале 190-420 нм предназначены для атомизации молекул токсичных газов и рекомбинации активных атомов в устойчивые молекулы N2, CO2, PbO2, H2O.

Наиболее близким к заявляемому является способ очистки компрессоров с помощью твердых очистителей, например размолотой смеси скорлупы грецкого ореха и абрикосовых косточек с размером частиц 1-1,5 мм (Семенюк А.В., Андреев А.К., Семенюк Л.А. Эксплуатационные загрязнения газотурбонагнетателей ДВС и способы их очистки. Методические указания. Морской государственный университет имени адмирала Г.И.Невельского, Владивосток, 2008, стр.17).

Очистка осуществляется при продувке указанного очистителя, который подается специальной пневматической системой на лопатки работающего компрессора с потоком воздуха на режиме среднего хода судна. Операция длится 6-10 минут.

Однако такой метод не гарантирует высокую степень очистки поверхностей лопаток и может вызвать дополнительное образование сажистых накоплений, приводящих к закупориванию уплотнений, каналов смазки и каналов охлаждающего воздуха несгоревшими остатками очистителя. Кроме того, очистку необходимо периодически повторять для поддержания чистоты указанных поверхностей, т.е. через каждые 200-300 часов работы двигателя, и при этом возникает необходимость в снижении режима работы основного двигателя.

Воздух представляет собой полидисперсную систему частиц аэрозоля, состоящую как из твердых, так и жидких частиц, размеры которых находятся в интервале 0,1-100 мкм. Наличие в аэрозоле жидких фракций существенно увеличивает возможность загрязнения поверхностей и затрудняет их очистку. Например, если величина силы адгезии частицы с сухой поверхностью составляет Fадг=0,012·10-5·dч (dч - диаметр частицы, мкм), то для смоченной поверхности при толщине масляной пленки δпл=0,5 dч сила адгезии возрастает до Fадг=157·10-5·dч.

Техническая задача, решаемая изобретением, заключается в повышении качества очистки и поддержании чистоты поверхностей лопаток компрессоров турбонагнетателей в процессе непрерывной эксплуатации в составе судовых и иных двигателей внутреннего сгорания за счет испарения аэрозолей, присутствующих в воздушном потоке и предотвращения адгезии жидких составляющих воздушного потока к металлическим поверхностям лопаток.

Сущность изобретения заключается в том, что в способе сухой очистки поверхностей лопаток компрессора абразивными компонентами, поступающими с воздушным потоком, согласно формуле, воздушный поток предварительно подвергают турбулизации и обработке ультрафиолетовым излучением длиной волны 126-189 нм и образующимся озоном, которые испаряют аэрозоли и осушают молекулярную пленку присутствующих в воздушном потоке загрязняющих частиц размером 0,1-100 мкм, а абразивными компонентами служат осушенные частицы размером 2-100 мкм, сгорающие на выходе из компрессора в камере сгорания.

Предварительная турбулизация воздушного потока, поступающего во входное устройство центробежного компрессора, позволяет увеличить время нахождения частиц загрязнения в потоке УФ-излучения и образующего под его воздействием сильнейшего окислителя - озона О3, что ведет к увеличению эффективности воздействия на эти частицы. Известно, что у озонных УФ-ламп в спектре излучения присутствует спектральная линия с длиной волны 185 нм, которая в результате взаимодействия с молекулами кислорода образует максимальное количество озона в воздушной среде.

Озон (О3) - это газообразное вещество, молекула которого состоит из трех атомов кислорода, в непосредственном контакте выступает как сильный окислитель (http://www.med-shop.ru/faq/ultra.htm).

Было обнаружено, что длина волны УФ-излучения должна находиться в интервале 126-189 нм, т.к. только в таких условиях образуется необходимое и достаточное количество озона, участвующего в процессе очистки.

Обработка воздушного потока УФ-излучением с длиной волны 126-189 нм дает возможность не только обезвредить частицы, способные прилипнуть к металлическим поверхностям лопаток, предварительно их испарив и осушив, но и направить осушенные частицы в качестве абразивного компонента в те участки, где скапливается загрязнение, т.к загрязняющие и абразивные частицы нагнетаются внутрь компрессора аналогичным путем.

Заявляемый способ позволяет осуществлять испарение аэрозолей и осушение молекулярной пленки жидкостей на частицах загрязнений в составе воздуха, нагнетаемого в компрессор до их контакта и адгезии на аэродинамической поверхности лопаток.

Так как капли аэрозоля и твердые частицы имеют различные размеры и массу, то в первую очередь сгорают и осушаются капли аэрозоля и твердые частицы минимальных размеров (0,1-2 мкм) и массы, на которые слабо воздействует центробежная сила при вращении ротора компрессора. В исходном состоянии, при отсутствии влияния на эти частицы и аэрозоли, они являются источниками начала загрязнения лопаток компрессора.

Аэрозоли в парообразном состоянии и осушенные частицы загрязнения теряют способность адгезии к лопаткам компрессора ТН и, проходя через тракт компрессора, сгорают в камерах сгорания ДВС, обеспечивая длительно-непрерывную работу ДВС с остановками на регламентные работы, не связанными с очисткой компрессоров.

Осушенные частицы размером 2-100 мкм обеспечивают «мягкое» абразивное воздействие очистки на аэродинамические поверхности лопаток компрессора ТН, т.е. не циклически, инъекциями различных очистителей, а позволяют постоянно поддерживать «чистое» состояние поверхностей лопаток компрессора.

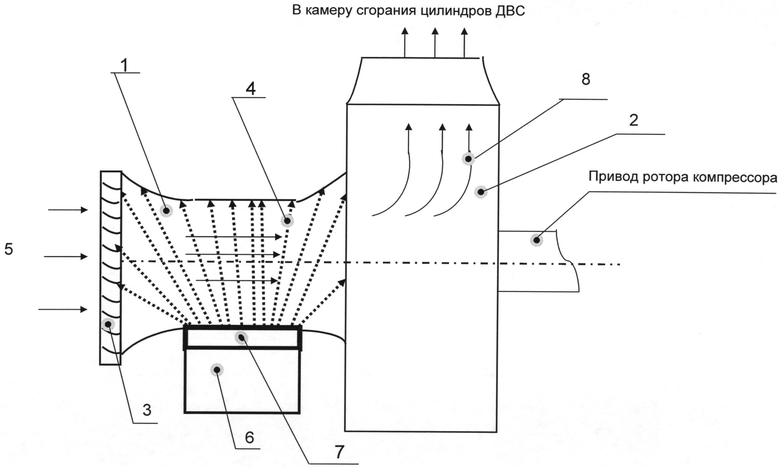

Изобретение проиллюстрировано чертежом, представляющим собой схему устройства для очистки поверхностей лопаток центробежного компрессора ТН судового дизеля по заявляемому способу.

Входное устройство 1 центробежного компрессора 2 выполнено из нержавеющего металла или с внутренним покрытием, стойким к УФ-лучам и озону О3. На входе в устройство 1 расположена профилированная решетка 3, защищающая снаружи от УФ-лучей 4 и активного кислорода (озона). Воздушный поток 5, поступающий во входное устройство 1, представляет собой полидисперсную систему частиц аэрозоля, состоящую как из твердых, так и жидких частиц, размеры которых находятся в интервале 0,1-100 мкм. Поток 5 подается на профилированную решетку 3, где турбулизуется с целью уменьшения скорости потока и увеличения времени нахождения частиц загрязнения в потоке УФ-лучей 4 и О3 для большей эффективности воздействия на указанные частицы.

Источником УФ-излучения могут служить УФ-лампы 6 класса С (UN-C) с длиной волны 126-189 нм, выполненные с защитным экраном 7 из кварцевого стекла, прозрачного для УФ-лучей 4. Рекомендована мощность импульсных ксеноновых ламп с излучением 126 нм из расчета 30 ватт на 1 кг/с расхода воздуха через компрессор.

Очищенный воздух 8 поступает далее для наддува цилиндров ДВС (не показано).

Заявляемый способ осуществляется так, как показано ниже на примере очистки воздушного потока, проходящего через воздушный тракт центробежного компрессора ТН, работающего на выхлопных газах, для увеличения наполнения цилиндров основного ДВС судовых механизмов или силовых генераторов.

Загрязненный воздушный поток 5 поступает из машинно-котельного отделения судовых двигателей на профилированную решетку 3, которая служит гасителем скорости потока, последний турбулизуется и поступает в полость входного устройства 1, где подвергается воздействию УФ-лучей 4 от УФ-ламп 6 и выделяющегося при этом озона О3, которые осуществляют испарение аэрозолей и осушают молекулярные пленки жидкости на частицах загрязнения. Т.к. капли аэрозоля и твердые частицы имеют различные размеры и массу, то в первую очередь сгорают и осушаются капли аэрозоля и твердые частицы минимальных размеров (0,1-2 мкм) и массы, на которые слабо воздействует центробежная сила при вращении ротора компрессора 2. В исходном состоянии, при отсутствии влияния на эти частицы и аэрозоли, последние являются источниками загрязнения металлических поверхностей лопаток компрессора 2.

Аэрозоли в парообразном состоянии и осушенные частицы загрязнений теряют способность к адгезии и прилипанию, проходя через тракт компрессора 2. Осушенные частицы с размером 2-100 мкм поступают далее с очищенным воздухом в компрессор 2, соударяются с загрязненными аэродинамическими поверхностями лопаток и осуществляют « мягкое» абразивное очищающее воздействие на указанные поверхности.

Слой отложений на лопатках компрессора 2 без предварительной очистки воздушного потока 5 может достигать 1…3 мм. Использование заявляемого способа позволяет исключить загрязнение аэродинамических поверхностей указанных лопаток или свести к минимуму.

Заявляемый способ может иметь широкое применение для сухой очистки:

- компрессоров наддува цилиндров судовых ДВС турбонагнетателями, работающими на энергии выхлопных газов;

- компрессоров наддува цилиндров судовых ДВС турбонагнетателями, имеющих в своем составе рекуператор (интеркулер) и работающих на энергии выхлопных газов;

- компрессоров наддува цилиндров судовых двигателей с механическим приводом;

- компрессоров наддува цилиндров газопоршневых двигателей (привод силовых механизмов или электрогенераторов), работающих на природном или попутном нефтяном газах;

- компрессоров наддува цилиндров автомобильных двигателей, работающих на дизельном топливе или бензине;

- компрессоров наддува цилиндров автомобильных двигателей, работающих на дизельном топливе или бензине, имеющих в своем составе интеркулер;

- центробежных и осевых компрессоров газотурбинных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЛЯ ДВИГАТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА С НАДДУВОМ (ВАРИАНТЫ) | 2018 |

|

RU2717190C2 |

| ТУРБОНАГНЕТАТЕЛЬ | 1990 |

|

RU2011850C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ С НАДДУВОМ И СИСТЕМА ДВИГАТЕЛЯ | 2013 |

|

RU2576564C2 |

| Устройство управляемого турбонаддува двигателя внутреннего сгорания | 2016 |

|

RU2636362C1 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА УПРАВЛЕНИЯ НАДДУВОМ | 2016 |

|

RU2689656C1 |

| АВТОМОБИЛЬ С ФУНКЦИОНАЛЬНЫМ МОДУЛЕМ ДЛЯ УСТАНОВКИ НА ИМЕЮЩЕМ ТУРБОНАДДУВ ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ АВТОМОБИЛЯ | 2013 |

|

RU2626030C2 |

| СПОСОБ И СИСТЕМА ДЛЯ КОНТРОЛЯ ДАВЛЕНИЯ НАДДУВА | 2017 |

|

RU2684858C2 |

| СПОСОБ РАБОТЫ СИСТЕМЫ ГАЗОТУРБИННОГО НАДДУВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ "АНТАР" | 1994 |

|

RU2084651C1 |

| СПОСОБ УПРАВЛЕНИЯ И УСТРОЙСТВО УПРАВЛЕНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2016 |

|

RU2685771C1 |

| СПОСОБ И СИСТЕМА ДЛЯ УПРАВЛЕНИЯ ДАВЛЕНИЕМ НАДДУВА | 2017 |

|

RU2681396C2 |

Изобретение относится к способам очистки поверхностей металлических лопаток компрессоров турбонагнетателей и нагнетателей с механическим приводом для наддува цилиндров судовых двигателей внутреннего сгорания воздухом из машинно-котельного отделения, а также нагнетателей двигателей внутреннего сгорания иного применения с наддувом цилиндров нагнетателями. Способ сухой очистки поверхностей лопаток компрессора (2) абразивными компонентами, поступающими с воздушным потоком (5). Воздушный поток (5) предварительно подвергают турбулизации и обработке ультрафиолетовым излучением (4) длиной волны 126-189 нм и образующимся озоном. Ультрафиолетовое излучение и озон испаряют аэрозоли и осушают молекулярную пленку присутствующих в воздушном потоке загрязняющих частиц размером 0,1-100 мкм. Абразивными компонентами служат осушенные частицы размером 2-100 мкм, сгорающие на выходе из компрессора в камере сгорания. Достигается повышение качества очистки и поддержание чистоты поверхностей лопаток компрессоров турбонагнетателей в процессе непрерывной эксплуатации в составе судовых и иных двигателей внутреннего сгорания за счет испарения аэрозолей, присутствующих в воздушном потоке, и предотвращения адгезии жидких составляющих воздушного потока к металлическим поверхностям лопаток. 1 ил.

Способ сухой очистки поверхностей лопаток компрессора абразивными компонентами, поступающими с воздушным потоком,

отличающийся тем, что

воздушный поток предварительно подвергают турбулизации и обработке ультрафиолетовым излучением длиной волны 126-189 нм и образующимся озоном, которые испаряют аэрозоли и осушают молекулярную пленку присутствующих в воздушном потоке загрязняющих частиц размером 0,1-100 мкм, а абразивными компонентами служат осушенные частицы размером 2-100 мкм, сгорающие на выходе из компрессора в камере сгорания.

| СПОСОБ ОЧИСТКИ ПРОТОЧНОЙ ЧАСТИ ВОЗДУШНОГО КОМПРЕССОРА | 1975 |

|

SU699870A1 |

| ВЕНТИЛЯТОР С ПЫЛЕЗАЩИТНЫМ УСТРОЙСТВОМ | 2002 |

|

RU2229036C1 |

| СПОСОБ ОЧИСТКИ ЛОПАСТЕЙ РАБОЧЕГО КОЛЕСА | 0 |

|

SU359430A1 |

| ИНГИБИТОРЫ P14KIII БЕТА | 2019 |

|

RU2789127C2 |

| CN 202251132 U, (DONGGUAN DONGLI ELECTRONIC CO LTD), 30.05.2012 | |||

Авторы

Даты

2014-04-20—Публикация

2012-08-24—Подача