Изобретение относится к энергетике и может быть использовано для электродугового розжига паромазутной форсунки и стабилизации пламени горелок различных топочных устройств, сжигающих различные виды топлива.

Известен способ электродугового розжига топлива, посредством которого осуществлена работа запальника (SU, авторское свидетельство №1695057, МКИ F23Q 5/00, 1989 г.). Способ заключается в подаче в корпус запальника топлива и в подаче высоковольтного напряжения на стержневые электроды, расположенные там же, с получением на них электродугового разряда. При соприкосновении электродугового разряда со струей топлива происходит ее воспламенение.

Недостатком этого способа является неэффективность и ненадежность электродугового розжига топлива, при этом топливовоздушная смесь подается в корпус, где установлены стержневые электроды. При этом стержневые электроды быстро обгорают в пламени запальника и выходят из строя.

Известен запальник, содержащий корпус подачи топливовоздушной смеси с установленными в нем стержневыми электродами, наклоненными под углом друг к другу и подключенными к источнику питания (SU, авторское свидетельство №1695057, МКИ F23Q 5/00, 1989 г.). Один из стержневых электродов выполнен в виде двух изолированных зазоров друг от друга участков, каждый из которых подключен к источнику питания через балластные сопротивления, при этом разность балластных сопротивлений равна сопротивлению дуги в зоне зазора между участками электродов.

Недостатком данного запальника является сложность конструкции и низкий коэффициент полезного действия. Наличие балластных сопротивлений и дополнительного зазора на электроде усложняют конструкцию запальника, за счет чего снижается надежность работы запальника в целом. Так, например, неисправность балластного сопротивления может привести либо к перегрузке источника питания, либо к не возникновению дугового разряда. Низкий коэффициент полезного действия обусловлен наличием токоограничивающих балластных сопротивлений, на которых теряется часть энергии.

Наиболее близким по технической сущности и достигаемому эффекту является способ плазменного (электродугового розжига) топливной форсунки, посредством которого осуществлена работа запального устройства (RU, патент №2244878 C2, МКИ F23Q 13/00, 2001 г.). Способ заключается в подаче высоковольтного напряжения на стержневые электроды плазмотрона (электродугового запальника), с получением на них электродугового разряда и с последующим перемещением стержневых электродов до точки, где происходит соприкосновение электродугового разряда со струей топлива из запального устройства (форсунки) и ее воспламенение.

Недостатком этого способа является сложность установки плазмотрона (запальника) относительно запального устройства (форсунки), исходя из оптимального соприкосновения электродугового разряда с распыленным топливом. Это связано с тем, что процесс взаимодействия электродугового разряда с топливной смесью происходит в закрытом пространстве топки, и визуальный контроль может осуществляться только ограничено, через технологические лючки, а в некоторых конструкциях топки визуальный контроль невозможен. Кроме того, в эксплуатации при замене форсунки и/или запальника первоначальные установки нарушаются, что требует дополнительных затрат на регулировку.

Наиболее близким по технической сущности и достигаемому эффекту является запальное устройство для горелки теплоэнергетической установки по первому варианту в установочной трубе (RU, патент №2244878 C2, МКИ F23Q 13/00, 2001 г.). Запальное устройство расположено в установочной трубе и содержит плазмотрон (запальник), снабженный вспомогательным розжиговым устройством (форсункой), установленным на выходе плазмотрона с возможностью пересечения его факела с пламенным факелом плазмотрона. Вспомогательное розжиговое устройство выполнено в виде топливной форсунки, установленной с возможностью отбора топлива от факела распыла топлива основной горелки.

К недостаткам данного запального устройства можно отнести сложную конструкцию и ненадежность работы. Сложность конструкции заключается в необходимости подведения топлива в корпус запального устройства. Ненадежность работы заключается в том, что топливо проходит через корпус запального устройства, в котором расположены электроды, и при использовании вязкого мазута (например, низкотемпературного) возможно засорение запальника. Попадание жидкого мазута на электроды снижает возможность образования электрической дуги. Кроме того условия зажигания жидкого топлива требуют большего расхода энергии по сравнению с зажиганием распыленного топлива.

Технической задачей изобретения является создание надежного способа электродугового розжига паромазутной форсунки и системы для его осуществления, которые позволят быстро, эффективно и с минимальным расходом мазута выполнять розжиг.

Поставленная техническая задача решается тем, что в способе электродугового розжига паромазутной форсунки, заключающемся в подаче паромазутной смеси из форсунки в топку котла и подаче высоковольтного напряжения на стержневые электроды электродугового запальника, получение на них электродугового разряда и соприкосновение его со струей паромазутной смеси и ее воспламенение. Новым, согласно изобретению, является продувка форсунки паром в топку котла и осуществление перемещения стержневых электродов до точки, где происходит пересечение электродугового разряда со струей пара из форсунки и растягивание в длину электродугового разряда, увеличение напряжения и, соответственно, мощности, в этой точке устанавливают стержневые электроды, после чего из форсунки в топку котла подают паромазутную смесь, которая при соприкосновении с растянутым в длину электродуговым разрядом воспламеняется.

Поставленная техническая задача решается также тем, что в системе электродугового розжига паромазутной форсунки, содержащей электродуговой запальник, выполненный из двух стержневых электродов, снабженных приводным механизмом их продольного перемещения в направляющей трубе, один стержневой электрод подсоединен к высоковольтному источнику тока, а второй заземлен, и паромазутную форсунку, состоящую из корпуса, сопла и подводящих мазутопроводов и паропроводов с задвижками и механизмами их управления, причем стержневые электроды и паромазутная форсунка установлены с возможностью пересечения, соответственно, электродугового разряда и факела форсунки в топке котла. Новым, согласно изобретению, является дополнение системы устройством контроля и управления и датчиком напряжения, причем устройство контроля и управления соединено с датчиком напряжения, с приводным механизмом продольного перемещения стержневых электродов в направляющей трубе, с высоковольтным источником тока и с задвижками на подводящих мазутопроводе и паропроводе, а датчик напряжения соединен с одним из стержневых электродов.

Один стержневой электрод выполнен в виде несущей трубы, внутри которой расположен второй осевой стержневой электрод, а между ними коаксиально установлен электрический изолятор, причем стержневой электрод, выполненный в виде несущей трубы, заземлен.

Стержневые электроды выполнены из тугоплавкого материала, например вольфрама или нержавеющей стали.

Подводящие мазутопровод и паропровод соединены продувочным трубопроводом с запорной задвижкой, которая через механизмом управления соединена с устройством контроля и управления.

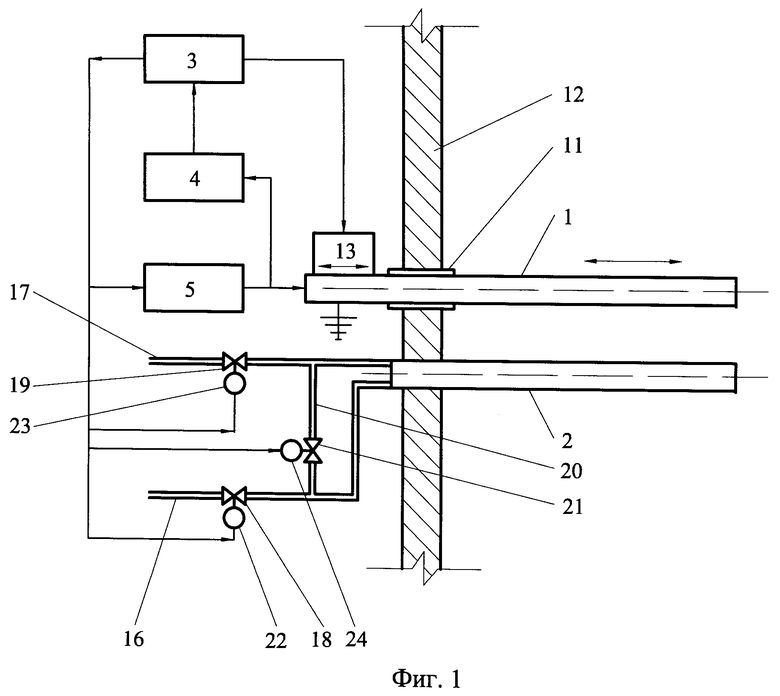

На фиг.1 представлена принципиальная схема системы для реализации способа электродугового розжига паромазутной форсунки;

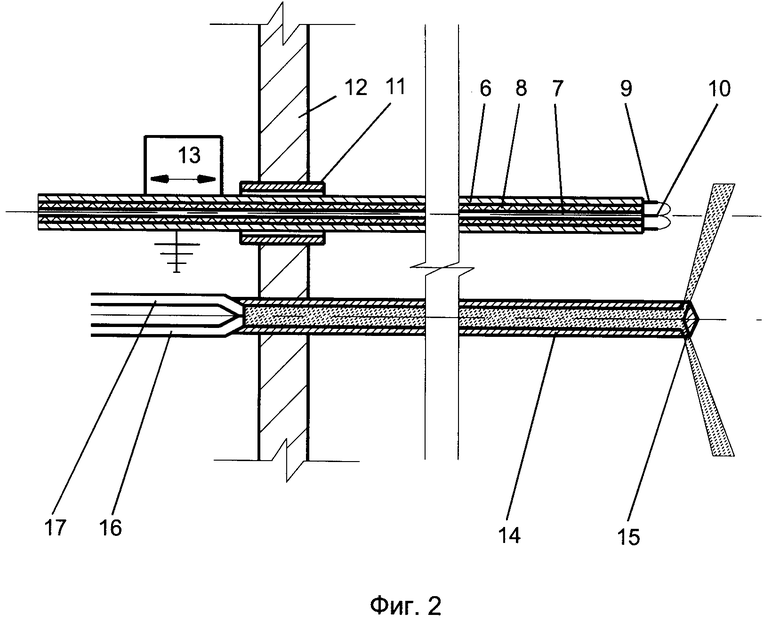

на фиг.2 представлена принципиальная схема розжига паромазутной форсунки электродуговым запальником (электродуговой разряд находится перед струей пара и не соприкасается с ней, разряд имеет минимальную длину, и, соответственно, минимальное напряжение и мощность);

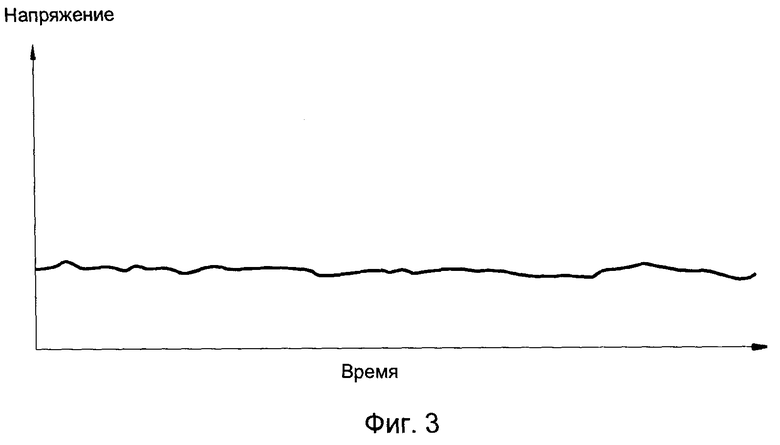

на фиг.3 представлена осциллограмма работы стержневых электродов, электродуговой разряд находится перед струей пара и не соприкасается с ней, разряд имеет минимальную длину, и, соответственно, минимальное напряжение и мощность;

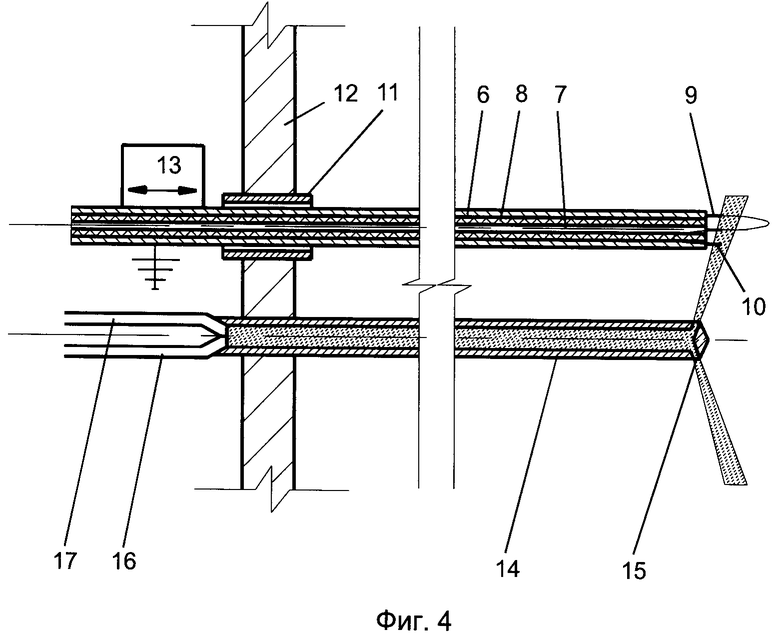

на фиг.4 представлена принципиальная схема розжига паромазутной форсунки электродуговым запальником (электродуговой разряд соприкасается со струей пара, разряд растянут в длину и имеет увеличенное напряжение и, соответственно, увеличенную мощность);

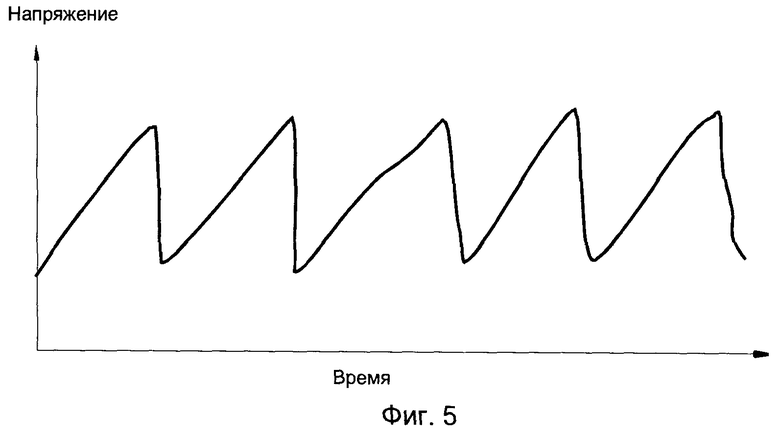

на фиг.5 представлена осциллограмма работы стержневых электродов, электродуговой разряд стержневых электродов касается парового факела, разряд растянут в длину и имеет увеличенное напряжение и, соответственно, увеличенную мощность;

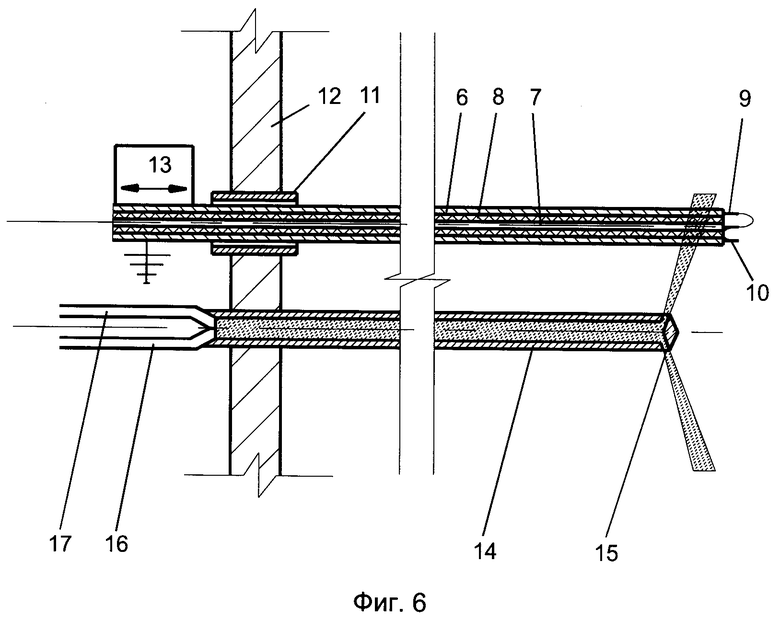

на фиг.6 представлена принципиальная схема розжига паромазутной форсунки электродуговым запальником (электродуговой разряд находится позади струи пара, разряд имеет минимальную длину и минимальную мощность);

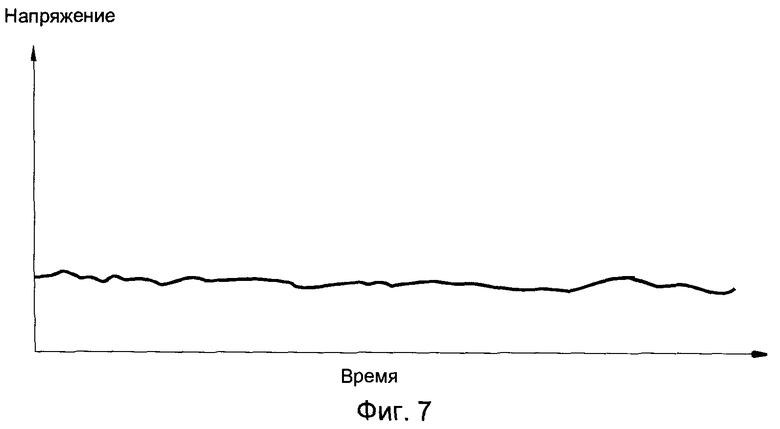

на фиг.7 представлена осциллограмма работы стержневых электродов электродуговой разряд находится позади струи пара и не соприкасается с ней, разряд имеет минимальную длину и, соответственно, минимальное напряжение и мощность.

Способ электродугового розжига паромазутной форсунки осуществляют следующим образом.

Паромазутную форсунку продувают паром в топку котла и осуществляют перемещением стержневых электродов 6 и 7 в направляющей трубе 9 с подачей на них высоковольтного напряжения и получением электродугового разряда. Перемещение стержневых электродов 6 и 7 осуществляют до точки, где происходит пересечение электродугового разряда со струей пара из форсунки и получение растянутого в длину электродугового разряда с увеличенным напряжением и, соответственно, с увеличенной мощностью. В этой точке устанавливают форсунку 2, после чего из форсунки 2 в топку котла подают паромазутную смесь, которая при соприкосновении с растянутым в длину электродуговым разрядом, увеличенным напряжением и, соответственно, увеличенной мощностью воспламеняется.

Система для реализации способа электродугового розжига паромазутной форсунки содержит следующие основные узлы: электродуговой запальник 1, парогазовую форсунку 2, устройство 3 контроля и управления (УКУ), датчик 4 напряжения и высоковольтный источник тока 5.

Электродуговой запальник 1 содержит два стержневых электрода 6 и 7. Стержневой электрод 6 выполнен в виде несущей трубы, в полости которой расположен второй осевой стержневой электрод 7, а между ними коаксиально расположен электрический изолятор 8. Такое выполнение электродугового запальника 1 обеспечивает ему дополнительную продольную жесткость и безопасность работы обслуживающего персонала. На концах стержневых электродов 6 и 7 выполнены рабочие контакты, соответственно, 9 и 10, которые предназначены для получения электродугового разряда. Стержневой электрод 6, с расположенным в его полости осевым стержневым электродом 7, установлен с возможностью продольного перемещения в направляющей трубе 11, расположенной в стенке 12 топки котла. Осевой стержневой электрод 7 соединен с высоковольтным источником тока 5 и с датчиком 4 напряжения, а стержневой электрод 6 заземлен. Стержневые электроды 6 и 7 снабжены приводным механизмом 13, который предназначен для их продольного перемещения в направляющей трубе 11 в топку котла и обратно. Стержневые электроды 6 и 7 выполнены из тугоплавкого материала, например вольфрама или нержавеющей стали.

Паромазутная форсунка 2 состоит из корпуса 14 и сопла 15, которые входят в топку котла. К корпусу 14 форсунки 2 присоединены подводящие мазутопровод 16 и паропровод 17, которые снабжены задвижками, соответственно, 18 и 19. Мазутопровод 16 и паропровод 17 соединены перед паромазутной форсункой 2 продувочным трубопроводом 20, который снабжен задвижкой 21. Задвижки 18, 19 и 21 снабжены, соответственно, механизмами управления 22, 23 и 24, которые соединены с УКУ 3, а последнее соединено с датчиком 4 напряжения. Стержневые электроды 6 и 7 электродугового запальника 1 и корпус 14 паромазутной форсунки 2 могут иметь длину 3-5 метров, которая зависит от размеров топки котла, на котором они установлены.

УКУ 3 предназначено для приема информации от датчика 4 напряжения и выдачи управляющих команд на высоковольтный источник тока 5, приводной механизм 13, механизмы управления 22, 23 и 24, соответственно, задвижек 18, 19 и 21 в соответствии с установленным алгоритмом работы. В качестве УКУ 3 может быть использован микропроцессорный контроллер.

Датчик 4 напряжения предназначен для измерения напряжения на стержневых электродах 6 и 7 и передачи данной информации в УКУ 3. В качестве датчика 4 напряжения может быть использован измерительный преобразователь напряжения.

Устройство для его осуществления способа электродугового розжига паромазутной форсунки работает следующим образом.

Предварительно по команде УКУ 3 мазутную форсунку 2 продувают перегретым паром, для чего механизмы управления 22 и 24 закрывают задвижку 18 на мазутопроводе 16, а соответственно, задвижку 21 на соединительном трубопроводе 20 открывают. В результате чего пар по паропроводу 17 и части мазутопровода 16 поступает в корпус 14 форсунки 2 и из сопла 15 в виде струи пара выходит в топку котла. Пар нагревает корпус 14 форсунки 2 и очищает ее от остатков мазута.

Далее, по команде УКУ 3, приводной механизм 13 выводит из направляющей трубы 11 стержневые электроды 6 и 7 в топку котла, после чего от высоковольтного источника тока 5 подают напряжение на стержневые электроды 6 и 7. Между рабочих контактов 9 и 10 стержневых электродов, соответственно, 6 и 7 возникает электродуговой разряд минимальной длины, обусловленный пробойным промежутком между рабочими контактами 9 и 10.

Приводной механизм 13 продолжает перемещение стержневых электродов 6 и 7 вдоль оси паромазутной форсунки 2. При начале контакта электродугового разряда со струей пара, вытекающей из сопла 15 корпуса 14 паромазутной форсунки 2, происходит его растягивание в длину и увеличение напряжения и, соответственно, мощности. Растягивание электродугового разряда в длину происходит под действием струи пара (потока газа). Длина растягивания электродугового разряда зависит от скорости струи пара (потока газа) и происходит до тех пор, пока напряжение на ней не достигнет максимально допустимого значения, после чего электродуговой разряд гаснет (книга А.А. Коротеев, Миронов В.М., Свирчук Ю.С. «Плазмотроны, конструкции, расчет». М., Машиностроение, 1993, стр.7). Факт пропорциональной зависимости напряжения от длины дуги представлен в (книга С.А. Гусев «Очерки по истории развития выключателей переменного тока». М., Госэнергоиздат, 1958 стр.24 (формула Ноттингама)).

Датчик напряжения 4 постоянно измеряет напряжение электродугового разряда на стержневых электродах 6 и 7, а результаты измерения передает для анализа в УКУ 3. При дальнейшем перемещении стержневых электродов 6 и 7 в топку котла их рабочие контакты 9 и 10 выйдут из струи пара, при этом длина электродугового разряда уменьшится, а также уменьшится его напряжение и, соответственно, мощность.

УКУ 3 на основе измеренных и зафиксированных значений напряжения устанавливает посредством приводного механизма 13 стержневые электроды 6 и 7 в точке, соответствующей увеличенному напряжению электродугового разряда и, соответственно, его увеличенной мощности. В этой точке рабочие контакты 9 и 10, соответственно, стержневых электродов 6 и 7 находятся в зоне действия струи пара, а электродуговой разряд растянут в длину.

Далее по команде УКУ 3 задвижку 21 посредством привода 24 на продувочном трубопроводе 20 закрывают, а задвижку 18 на мазутопроводе 16 открывают. В результате этого пар по паропроводу 17 и мазут по мазутопроводу 16 поступают в корпус 14 форсунки, где происходит их смешивание, и из сопла 15 выходит струя паромазутной смеси. Последняя, попадая в точку растянутого в длину электродугового разряда, воспламеняется от электрического разряда увеличенного напряжения и, соответственно, увеличенной мощности. При этом паромазутная форсунка 2 разжигается быстро и с минимальным расходом мазута. Мазут, поданный на розжиг паромазутной форсунки 2, будет разгораться максимально быстро. Розжиг паромазутной форсунки может происходить в автоматическом режиме.

После розжига паромазутной форсунки 2 и установлении устойчивого высокотемпературного факела по команде УКУ 3 форсунку 2 отключают. Для чего механизм управления 23 закрывает задвижку 19 на мазутопроводе 17, при этом часть пара продолжает поступать в корпус 14 паромазутной форсунки 2 и далее сбрасывается в топку котла. Это делается для охлаждения форсунки 2. Приводной механизмом 13 перемещает рабочие контакты, 9 и 10, соответственно, стержневых электродов 6 и 7 внутрь подводящей трубы 11, где они будут находиться до следующего розжига паромазутной форсунки.

Предлагаемый способ электродугового розжига паромазутной форсунки и система его обеспечения обеспечивают быстрый и надежный розжиг паромазутной форсунки в топке котла, что снижает расход мазута, а также исключает преждевременный износ и выгорание рабочих контактов стержневых электродов.

Изобретение относится к энергетике и может быть использовано для электродугового розжига паромазутной форсунки и стабилизации пламени горелок различных топочных устройств, сжигающих различные виды топлива. Способ электродугового розжига паромазутной форсунки заключается в подаче паромазутной смеси из форсунки в топку котла и подаче высоковольтного напряжения на стержневые электроды электродугового запальника, получение на них электродугового разряда и соприкосновение его со струей паромазутной смеси и ее воспламенение, форсунку продувают паром в топку котла и осуществляют перемещение стержневых электродов до точки, где происходит пересечение электродугового разряда со струей пара из форсунки и растягивание в длину электродугового разряда, увеличение напряжения и, соответственно, мощности, в этой точке устанавливают стержневые электроды, после чего из форсунки в топку котла подают паромазутную смесь, которая при соприкосновении с растянутым в длину электродуговым разрядом воспламеняется. Изобретение обеспечивает быстрый и надежный розжиг паромазутной форсунки в топке котла, что снижает расход мазута, а также исключает преждевременный износ и выгорание рабочих контактов стержневых электродов. 2 н. и 3 з.п. ф-лы, 7 ил.

1. Способ электродугового розжига паромазутной форсунки, заключающийся в подаче паромазутной смеси из форсунки в топку котла и подаче высоковольтного напряжения на стержневые электроды электродугового запальника, получение на них электродугового разряда и соприкосновение его со струей паромазутной смеси и ее воспламенение, отличающийся тем, что форсунку продувают паром в топку котла и осуществляют перемещение стержневых электродов до точки, где происходит пересечение электродугового разряда со струей пара из форсунки и растягивание в длину электродугового разряда, увеличение напряжения и, соответственно, мощности, в этой точке устанавливают стержневые электроды, после чего из форсунки в топку котла подают паромазутную смесь, которая при соприкосновении с растянутым в длину электродуговым разрядом воспламеняется.

2. Система электродугового розжига паромазутной форсунки, содержащая электродуговой запальник, выполненный из двух стержневых электродов, снабженных приводным механизмом их продольного перемещения в направляющей трубе, один стержневой электрод подсоединен к высоковольтному источнику тока, а второй заземлен, и паромазутную форсунку, состоящую из корпуса, сопла и подводящих мазутопроводов и паропроводов с задвижками и механизмами их управления, причем стержневые электроды и паромазутная форсунка установлены с возможностью пересечения, соответственно, электродугового разряда и факела форсунки в топке котла, отличающаяся тем, что система снабжена устройством контроля и управления и датчиком напряжения, причем устройство контроля и управления соединено с датчиком напряжения, с приводным механизмом продольного перемещения стержневых электродов в направляющей трубе, с высоковольтным источником тока и с задвижками на подводящих мазутопроводе и паропроводе, а датчик напряжения соединен с одним из стержневых электродов.

3. Система электродугового розжига паромазутной форсунки по п.2, отличающаяся тем, что один стержневой электрод выполнен в виде несущей трубы, внутри которой расположен второй осевой стержневой электрод, а между ними коаксиально установлен электрический изолятор, причем стержневой электрод, выполненный в виде несущей трубы, заземлен.

4. Система электродугового розжига паромазутной форсунки по п.2, отличающаяся тем, что стержневые электроды выполнены из тугоплавкого материала, например вольфрама или нержавеющей стали.

5. Система электродугового розжига паромазутной форсунки по п.2, отличающаяся тем, что подводящие мазутопровод и паропровод соединены продувочным трубопроводом с запорной задвижкой, которая через механизм управления соединена с устройством контроля и управления.

| ЗАПАЛЬНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2001 |

|

RU2244878C2 |

| Запальник | 1989 |

|

SU1695057A1 |

| Устройство для зажигания газовых горелок | 1958 |

|

SU119497A1 |

| Запальная горелка | 1982 |

|

SU1038730A1 |

| УСТРОЙСТВО ДЛЯ ПОДЖИГА И СТАБИЛИЗАЦИИ ГОРЕНИЯ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2301375C1 |

| УСТРОЙСТВО ПЛАЗМЕННОГО ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 2009 |

|

RU2410603C1 |

| US 8091352 B2, 10.01.2012 | |||

| JP 0062272017 A, 26.11.1987 | |||

Авторы

Даты

2014-04-27—Публикация

2012-05-15—Подача