Изобретение относится к области машиностроения, а именно к устройствам для демпфирования движения звеньев машин, амортизации и ударных нагрузок.

Известен демпфер (RU 2274783), который включает в себя поршень со штоком, пружину и заполненную вязкой жидкостью гидравлическую камеру, заключенные в цилиндрический патрон, и дополнительно снабжен двумя комплектами лопастного механизма, состоящего из водила, крыльчатки и направляющей. Каждый из механизмов установлен в разных гидравлических, верхней и нижней, камерах соответственно. Поршень удерживается от вращения относительно цилиндрического патрона посредством шпоночного соединения, шпонка которого закреплена на поршне. Водила неподвижно закреплены на поршне соосно ему с обоих противоположных его торцов. Каждая крыльчатка соединена с водилом посредством спиральных шлиц, а с направляющей - посредством цилиндрического подвижного соединения и осевого ограничителя с возможностью ее вращения вокруг собственной оси при возвратно-поступательном движении поршня.

Конструкция демпфера является сложной, при этом в случае превышения нагрузки и среза шпонки демпфер утрачивает свою работоспособность.

Известен тарельчатый амортизатор колебаний бурильной колонны (SU 1273494), включающий корпус, внутри которого установлен с возможностью телескопического перемещения вал, образующий с корпусом полость для размещения пакетов тарельчатых пружин, образованных плоскими и коническими кольцами, при этом над пакетами тарельчатых пружин установлены одно над другим дополнительные плоские и конические кольца, расположенные с возможностью прилегания внутренней поверхности каждого последующего кольца к наружной поверхности предыдущего.

Особенностью конструкции является необходимость регулировки жесткости амортизатора путем соответствующего подбора пакетов тарельчатых пружин и перестановки дополнительных колец. Применительно к области применения амортизатора - проведение бурильных работ и необходимость учета влияния полевых условий - конструктивные особенности амортизатора усложняют его эксплуатацию.

Известен гаситель продольных и крутильных колебаний (RU 2184834), являющийся прототипом заявляемого технического решения и включающий корпус, вал и систему упругих элементов, соединяющих вал с корпусом, в нижней части которого смонтированы радиальный и осевой подшипники, а система упругих элементов выполнена в виде концентрично распложенных труб различного диаметра и жесткости, соединенных между собой последовательно и герметично, а с корпусом и валом - герметично, внутри вала расположено дросселирующее устройство.

Различные типы упругих элементов избирательны к воздействующим на них силовым вибрациям. Так, например, тарельчатые пружины и комбинации из них предпочтительно применять при демпфировании низкочастотных вибраций, тогда как на практике в различных машинах наблюдаются как низкочастотные, так и высокочастотные вибрации. Например, в системе привода штанговой скважинной насосной установки наблюдаются вибрации частотой 20…2000 Гц.

В прототипе задача демпфирования вибраций в широком спектре частот не раскрыта. Система концентрично расположенных труб различного диаметра и жесткости, соединенных между собой последовательно, обладает способностью демпфирования низкочастотных вибраций, возможности ее применения для демпфирования высокочастотных вибраций маловероятны.

Техническим результатом изобретения является повышение демпфирующих возможностей устройства в широком спектре частот и амплитуд.

Технический результат достигается тем, что в устройстве для демпфирования продольных и крутильных колебаний, содержащем корпус с цилиндрическим отверстием, упор, установленный на корпусе, шток с упорным буртом, размещенным в полости корпуса, и, по крайней мере, два типа демпфирующих элементов, размещенных в полости корпуса между упорным буртом и упором, один из которых содержит тарельчатые пружины, второй тип демпфирующих элементов содержит диски и установленные между ними прокладки, причем диски и прокладки выполнены из материалов, обладающих разной способностью материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки, при этом дополнительно:

- диски и прокладки выполнены из материалов, обладающих разной ударной вязкостью;

- диски и прокладки выполнены из материалов, обладающих разной твердостью;

- в дисках и прокладках выполнены отверстия, диаметр которых соответствует диаметру штока;

- упор выполнен в виде втулки с отверстием для штока, установленной на корпусе;

- диски и прокладки установлены между торцевой поверхность упорного бурта и тарельчатыми пружинами;

- диски и прокладки установлены между торцевой поверхностью втулки и тарельчатыми пружинами;

- диски и прокладки выполнены из металла;

- тарельчатые пружины сформированы в пакеты, а пакеты сформированы в группы, каждая из которых имеет жесткость пружин, отличающуюся от жесткости пружин другой группы;

полость устройства заполнена жидкостью, обладающей смазывающими и антикоррозионными свойствами, а во втулке цилиндрического корпуса выполнено уплотнительное устройство по штоку.

Диски и прокладки, выполненные из материалов, обладающих различной ударной вязкостью и твердостью, представляют собой систему гашения высокочастотных вибраций.

Ударная вязкость характеризует способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки.

Диски и установленные между ними прокладки, выполненных из материалов, обладающих разной ударной вязкостью и (или) твердостью, представляют собой модель бингамовской (неньютоновской) жидкости, обладающей способностью демпфировать как высокочастотные продольные вибрации, а также крутильные колебания за счет трения между контактирующими торцевыми поверхностями дисков и прокладок.

Установка дисков и прокладок между торцевой поверхность упорного бурта и тарельчатыми пружинами или между торцевой поверхностью втулки и тарельчатыми пружинами, выполнение в дисках и прокладках отверстий, диаметр которых соответствует диаметру штока, а также выполнение дисков и прокладок из металла являются предпочтительными методами конструктивной компоновки устройства.

Формирование тарельчатых пружин в пакеты, которые сформированы в группы, каждая из которых имеет жесткость пружин, отличающуюся от жесткости пружин другой группы, являются методами повышения несущей способности устройства.

Заполнение полости устройства жидкостью, обладающей смазывающими и антикоррозионными свойствами, является методом: а) предотвращения коррозии элементов демпфера; б) снижения влияния контактной коррозии по торцам тарельчатых пружин.

Выполнение во втулке цилиндрического корпуса уплотнительного устройства по штоку необходимо для предотвращения вытекания смазывающе-антикоррозионной жидкости из полости устройства.

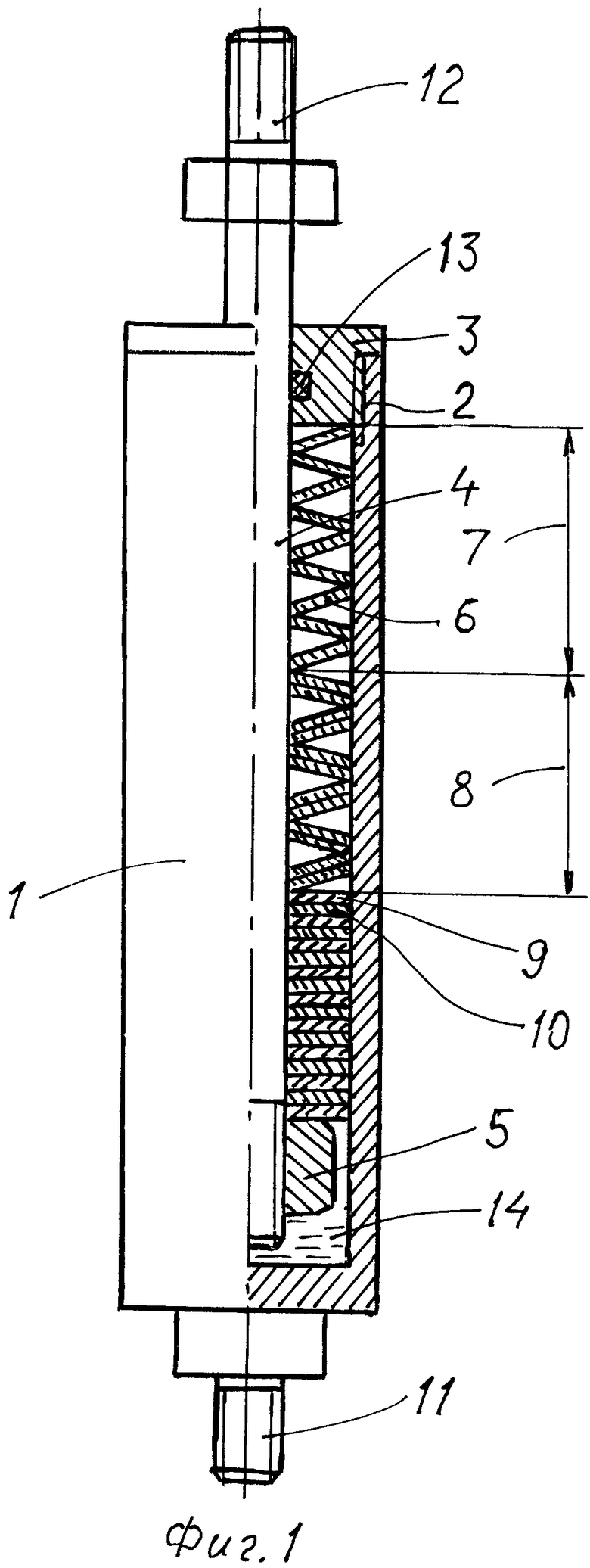

На фиг.1 показана конструктивная схема устройства.

Устройство состоит из цилиндрического корпуса 1 с резьбовым участком 2, в который ввернута втулка 3, выполняющая функции упора. Внутри полости устройства, образованной корпусом 1 и втулкой 3, размещены шток 4 с упорным буртом 5, а между втулкой 3 и упорным буртом 5 размещены тарельчатые пружины 6, сформированные в пакеты пружин. Пакеты пружин сформированы в группы пружин 7 и 8, состоящие из пружин различной жесткости.

Между упорным буртом 5 и тарельчатыми пружинами 6 установлены диски 9, между которыми установлены прокладки 10.

Диски 9 и прокладки 10 могут быть установлены как между упорным буртом 5 и тарельчатыми пружинами 6, так и между втулкой 3 и тарельчатыми пружинами 6.

На корпусе 1 и на штоке 4 выполнены резьбовые элементы 11 и 12, предназначенные для соединения устройства со звеньями машин и установок.

В таблице приведены некоторые материалы, из которых возможно изготовление дисков 9 и прокладок 9.

Указанные материалы имеют разную ударную вязкость и твердость. Во втулке 3 выполнено уплотнительное устройство 13. Полость устройства заполнена маслом 14.

Работает устройство следующим образом.

Под воздействием растягивающей нагрузки шток 4 выдвигается из корпуса 1, при этом происходят деформации тарельчатых пружин 6 до упора торцевых поверхностей вначале пружин (пакетов пружин) меньшей жесткости, а затем пружин большей. Энергия низкочастотных колебательных процессов в системе частично поглощается сжатием пружин 6.

Масло 14 через технологические или специальные зазоры между тарельчатыми пружинами 6 и корпусом 1, между дисками 9 и прокладками 10 и корпусом 1, между упорным буртом 5 и корпусом 1 перекачивается в полость корпуса между упорным буртом 7 и втулкой 3, одновременно частично демпфируя возникающие при этом колебательные процессы.

Силовая нагрузка воздействует также на диски 9 и прокладки 10. Последние, обладая меньшей жесткостью и, соответственно, большей вязкостью, демпфируют высокочастотные гармоники колебательных процессов.

Аналогичные процессы демпфирования колебаний происходят в устройстве и при обратном ходе, масло 14 из полости устройства между упорным буртом 5 и втулкой 3 перекачивается через соответствующие зазоры, описанные выше, обратно в полость между упорным буртом 5 и дном корпуса.

Пропуски масла из демпферных полостей через зазор между штоком 4 и втулкой 3 предотвращаются уплотнением 13.

Крутильные колебания демпфируются за счет трения по плотно контактирующим между собой торцевым поверхностям дисков 9 и прокладок 10.

Конструктивно предлагаемое техническое решение промышленно реализуемо.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОИЗОЛИРОВАННАЯ ПЛАТФОРМА С ДЕМПФИРУЮЩЕЙ ПРУЖИНОЙ | 2017 |

|

RU2672215C1 |

| ВИБРОИЗОЛИРОВАННАЯ ПЛАТФОРМА | 2017 |

|

RU2672217C1 |

| УСТЬЕВОЙ САЛЬНИК | 2005 |

|

RU2309239C2 |

| СПОСОБ ВИБРОИЗОЛЯЦИИ С ПЕРЕМЕННОЙ СТРУКТУРОЙ ДЕМПФИРОВАНИЯ | 2017 |

|

RU2653420C1 |

| ВИБРОИЗОЛИРОВАННАЯ ПЛАТФОРМА С ДЕМПФИРУЮЩЕЙ ПРУЖИНОЙ | 2017 |

|

RU2671127C1 |

| Наддолотный виброгаситель | 2021 |

|

RU2781978C1 |

| КОМБИНИРОВАННЫЙ ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ СИЛОВОГО ПРИВОДА | 2000 |

|

RU2162176C1 |

| СПОСОБ ВИБРОИЗОЛЯЦИИ | 2017 |

|

RU2653929C1 |

| СПОСОБ ВИБРОИЗОЛЯЦИИ КОЧЕТОВА С ПЕРЕМЕННОЙ СТРУКТУРОЙ ДЕМПФИРОВАНИЯ | 2016 |

|

RU2627172C1 |

| Упругая подшипниковая опора вала | 1990 |

|

SU1795170A1 |

Изобретение относится к машиностроению. Устройство содержит корпус с цилиндрическим отверстием, упор, установленный на корпусе, шток с упорным буртом, размещенным в полости корпуса, и два типа демпфирующих элементов. Демпфирующие элементы размещены в полости корпуса между упорным буртом и упором. Первый тип демпфирующих элементов содержит тарельчатые пружины. Второй тип демпфирующих элементов содержит диски и установленные между ними прокладки, причем диски и прокладки выполнены из материалов, обладающих разной способностью материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки. Достигается повышение демпфирующих характеристик в широком спектре частот и амплитуд. 9 з.п. ф-лы, 1 табл., 1 ил.

1. Устройство для демпфирования продольных и крутильных колебаний, содержащее корпус с цилиндрическим отверстием, упор, установленный на корпусе, шток с упорным буртом, размещенным в полости корпуса, и, по крайней мере, два типа демпфирующих элементов, размещенных в полости корпуса между упорным буртом и упором, один из которых содержит тарельчатые пружины, отличающееся тем, что второй тип демпфирующих элементов содержит диски и установленные между ними прокладки, выполненные из материалов, обладающих разной способностью материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки.

2. Устройство по п.1, отличающееся тем, что диски и прокладки выполнены из материалов, обладающих разной ударной вязкостью.

3. Устройство по п.1, отличающееся тем, диски и прокладки выполнены из материалов, обладающих разной твердостью.

4. Устройство по п.1, отличающееся тем, что в дисках и прокладках выполнены отверстия, диаметр которых соответствует диаметру штока.

5. Устройство по п.1, отличающееся тем, что упор выполнен в виде втулки с отверстием для штока, установленной на корпусе.

6. Устройство по п.1, отличающееся тем, что диски и прокладки установлены между торцевой поверхность упорного бурта и тарельчатыми пружинами.

7. Устройство по п. 5, отличающееся тем, что диски и прокладки установлены между торцевой поверхностью втулки и тарельчатыми пружинами.

8. Устройство по п.1, отличающееся тем, что диски и прокладки выполнены из металла.

9. Устройство по п.1, отличающееся тем, что тарельчатые пружины сформированы в пакеты, а пакеты сформированы в группы, каждая из которых имеет жесткость пружин, отличающуюся от жесткости пружин другой группы.

10. Устройство по п.1, отличающееся тем, что полость устройства заполнена жидкостью, обладающей смазывающими и антикоррозионными свойствами, а во втулке цилиндрического корпуса выполнено уплотнительное устройство по штоку.

| ГАСИТЕЛЬ ПРОДОЛЬНЫХ И КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2000 |

|

RU2184834C1 |

| АМОРТИЗАТОР | 1990 |

|

RU2079020C1 |

| DE 3302852 A1, 09.08.1984 | |||

| US 3743266 A, 03.07.1973 | |||

Авторы

Даты

2014-05-20—Публикация

2013-01-09—Подача