Изобретение относится к области бурового оборудования, а именно к наддолотным амортизаторам, применяющихся для уменьшения динамической нагрузки на буровое долото и снижения вибраций, распространяющихся по бурильной колонне при бурении вертикальных, наклонных и горизонтальных нефтяных и газовых скважин.

Уровень техники

Известен патент (Патент 2255197 МПК E21B 17/07. Гидромеханический амортизатор / Яковлев И.Г. - № 2004107470/03, Заявл. 11.03.2004; Опубл. 27.06.2005), в котором амортизатор состоит из корпуса, в нижней части которого расположены ряды амортизирующих элементов в виде резиновых шаров, которые разделены металлическими кольцами. Вверху нижней части расположен поршень, образующий с верхней частью корпуса и валом герметичную гидравлическую камеру, для создания дополнительную амортизирующую способность.

Данная конструкция имеет недостаток: при работе с агрессивными средами и высокими температурами (выше 150 градусов Цельсия) необходимо заменить резиновые шары на тарельчатые пружины; при процессе работы надежность данной конструкции ограничивается надежностью резины и тарельчатых пружин; резина от ударных нагрузок может потерять целостность и потерять эластичность при длительном контакте с агрессивными средами.

Известен патент (Патент 2738196 МПК E21B 7/24, E21B 28/00. Система бурения горной породы с пассивным наведением вынужденных колебаний / Пельфран Жиль. - №2017120275, Заявл. 09.06.2017; Опубл. 09.12.2020), в котором переводник для подвешивания настроен относительно бурового долота следующим образом: для демпфирования колебаний бурового долота - КНБК вращается с первой угловой скоростью; для резонанса с колебаниями бурового долота - КНБК вращается со второй угловой скоростью, передавая при этом ударную энергию на буровое долото.

Данный патент имеет ряд недостатков, а именно ограниченный диапазон гашения и резонирования вибраций; применение тарельчатых пружин с низкой надежностью; использование большого числа компонентов, которые влияют на надежность конструкции.

Известен патент (Патент 2015295 МПК E21B 17/00. Буровой амортизатор/ Величкович Семен Васильевич, Шопа Василий Михайлович, Величкович Андрей Семенович, Яремак Олег Федорович. - № 5018703/03, Заявл. 11.11.1991; Опубл. 30.06.1994), устройство содержит упругий элемент, выполненный в виде последовательно размещенных и закрепленных на валу и в корпусе блоков несущих звеньев, взаимодействующих между собой посредством наполнителя, при этом блоки несущих звеньев упругих элементов, закрепленные на валу, установлены с возможностью осевого перемещения относительно блоков несущих звеньев упругих элементов, закрепленных в корпусе.

Недостатком данной конструкции является низкая надежность упругих элементов и ограничение по температуре эксплуатации.

Известна конструкция бурового амортизатора (Авторское свидетельство SU 1775546 А1 МПК E21B 17/07. Буровой амортизатор / В.Н. Лившиц, А.Д. Шевченко, А.А. Шульженко - № 4848709/03, Заявл. 17.10.1989; Опубл. 15.11.1992), в которой предлагается установка вставок из никелида титана, пористостью от 5 до 40%. В конструкции, состоящей из цилиндрического корпуса с внутренней резьбой на одном конце и наружной резьбой на другом, закрепляются на примыкающей к наружной резьбе кольцевой опорной поверхности с углублениями демпфирующие элементы из интерметалида никелида титана с пористостью 5-40%.

Данный буровой амортизатор принят в качестве прототипа. Он имеет ряд недостатков: конструкция рассчитана для бурения скважин с отбором керна, что ограничивает область применения по осевым нагрузкам и глубинам бурения; вставки снижают конструкционную прочность устройства: элементы должны впаиваться в корпус, а нагрев никелида титана выше температуры 400 градусов Цельсия приводит к изменению демпфирующих свойств материала; выступающая часть никелида титана подвержена высоким деформациям и ограничивает долговечность конструкции.

Раскрытие изобретения

Технический результат заявленного изобретения заключается в увеличении эффективности снижения вибраций на бурильную колонну, а также в повышении надежности конструкции наддолотного вибропреобразователя.

Указанный результат достигается тем, что наддолотный вибропреобразователь содержит цилиндрический полый корпус, на одном конце которого расположен ниппель, а на другом - муфта, и демпфирующую вставку, установленную на корпусе, при этом демпфирующая вставка выполнена в виде цилиндрической втулки из сплава высокого демпфирования, внутренний диаметр которой соответствует наружному диаметру корпуса.

Применение демпфирующей вставки из сплава высокого демпфирования обеспечивает снижение виброускорения бурильной колонны, а ее выполнение в виде цилиндрической втулки увеличивает данный эффект, при этом установка на корпус не снижает ее демпфирующие свойства.

В одном из вариантов изобретения, на корпусе со стороны ниппеля выполнен бурт, в которой упирается демпфирующая вставка, с другой стороны она подпирается буртом, выполненным на муфте, при этом бурты и демпфирующая вставка имеют одинаковый наружный диаметр.

В одном из вариантов изобретения, между буртом муфты и демпфирующей вставкой располагается промежуточное кольцо, предотвращающее негативное влияние на демпфирующие свойства материала вставки в процессе сварки муфты к корпусу вибропреобразователя. На торцевых поверхностях бурта корпуса, демпфирующей вставки и промежуточного кольца могут быть выполнены шпоночные пазы и выступы, которые дополнительно повышают надежность фиксации вставки на корпусе.

Краткое описание чертежей

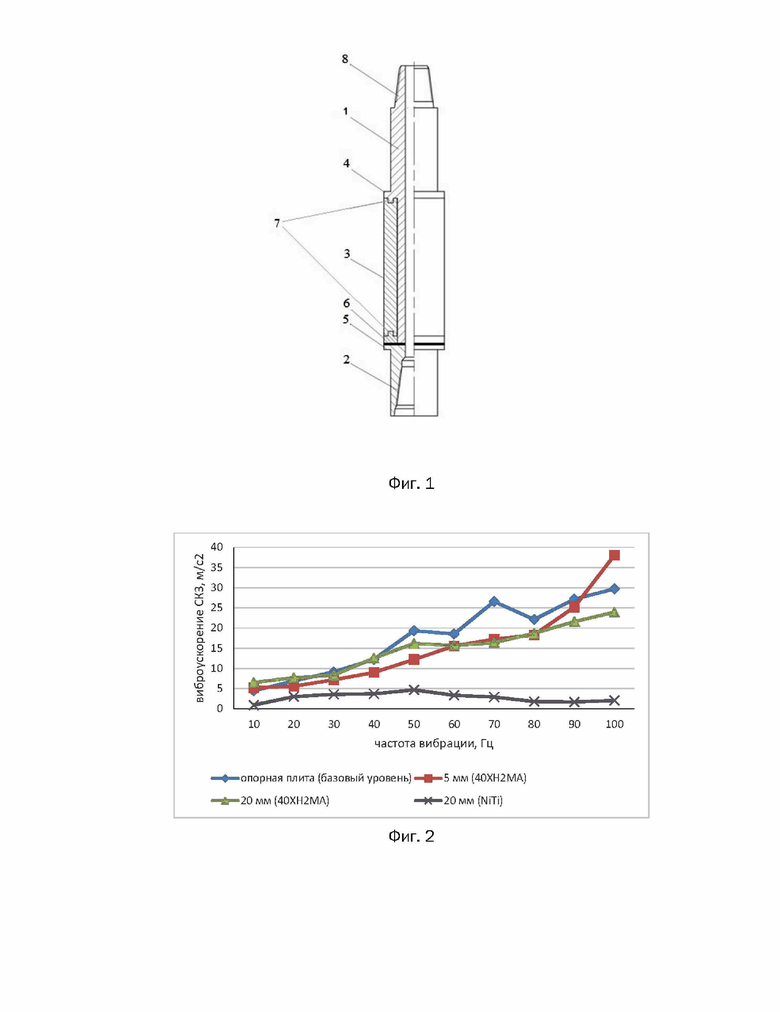

Изобретение поясняется фиг. 1, на которой изображена схема одного из вариантов исполнения заявленного наддолотного вибропреобразователя.

На фиг. 2 показан график изменения виброускорения для разных материалов демпфирующей вставки наддолотного вибропреобразователя.

Осуществление изобретения

Наддолотный вибропреобразователь представляет собой цилиндрический полый корпус 1, один конец которого соединен с муфтой 2, а другой конец выполнен в виде ниппеля 8 (см. фиг. 1). На корпусе 1 установлена демпфирующая вставка 3 в виде цилиндрической втулки, выполненной из сплава высокого демпфирования. Внутренний диаметр вставки 3 соответствует наружному диаметру корпуса 1. Между цилиндрической вставкой 3 и муфтой 2 устанавливается промежуточное кольцо 6. Ниппель 8 предназначен для крепления наддолотного вибропреобразователя к колонне бурильных труб. Муфта 2 предназначена для соединения наддолотного вибропреобразователя с буровым долотом.

Предпочтительно, что корпус 1 наддолотного вибропреобразователя имеет внутреннее центральное отверстие, равное внутреннему диаметру присоединяемой бурильной трубы.

В одном из вариантов исполнения изобретения, на корпусе 1 и муфте 2 имеются бурта 4 и 5 соответственно, которые подпирают демпфирующую вставку 3.

Сборка устройства осуществляется следующим образом: демпфирующая вставка 3 устанавливается на корпус 1 со стороны муфты 2 до упора в бурт 4. Далее на корпус 1 устанавливается промежуточное кольцо 6, которое также фиксирует демпфирующую вставку по шпоночному выступу. Муфта 5 приваривается к корпусу 1, при этом бурт 5 подпирает демпфирующую вставку 3, которая надежно фиксируется в установленном положении на корпусе 1 наддолотного вибропреобразователя. Предпочтительно, чтобы наружный диаметр демпфирующей вставки 3 соответствовал наружному диаметру буртов 4 и 5.

Между буртом 5 муфты и демпфирующей вставкой 3 может располагаться промежуточное кольцо 6 для предотвращения влияния процесса сварки на демпфирующие свойства материала втулки.

В одном из вариантов изобретения, на торцевых поверхностях бурта 4, промежуточного кольца 6 (или бурта 5 при отсутствии кольца 6) и демпфирующей вставки 3 могут быть выполнены соответствующие шпоночные пазы и выступы 7, которые предотвращают взаимные поперечные перекосы при сборке устройства и в процессе бурения и обеспечивают возможность проворота вокруг центральной оси, что позволяет уменьшить величину износа при протаскивании или расхаживании колонны. Также шпоночные соединения 7 способствуют более плотному контакту демпфирующей вставки с корпусом 1 наддолотного вибропреобразователя.

Принцип работы изобретения

Наддолотный вибропреобразователь с помощью муфты 2 соединяется с долотом, а другим концом крепится к бурильной колонне, например к калибратору и забойному двигателю и/или бурильной трубе. Как показано на фиг. 1, вибропреобразователь может соединяться с бурильной колонной с помощью ниппеля 8, выполненного монолитно с корпусом 1.

Продольные и поперечные вибрации, возникающие в процессе бурения, передаются через муфту 2 на демпфирующую вставку 3 и частично гасятся в ней благодаря использованию в ней сплава высокого демпфирования.

К сплавам высокого демпфирования относятся сплавы с высоким затуханием упругих колебаний. Они обеспечивают гашение вибраций за счет пассивного демпфирования, заключающегося в поглощении энергии вибрации метастабильными структурно-фазовыми составляющими сплава. К таким сплавам относятся: 1) материалы с высокой гетерогенностью структуры; 2) материалы с магнитными свойствами; 3) материалы с термоупругим мартенситом; 4) материалы с легкоподвижными дислокациями. Например, сплавы магний-цирконий, никель-титан, НИВКО сплав, марганец-медь.

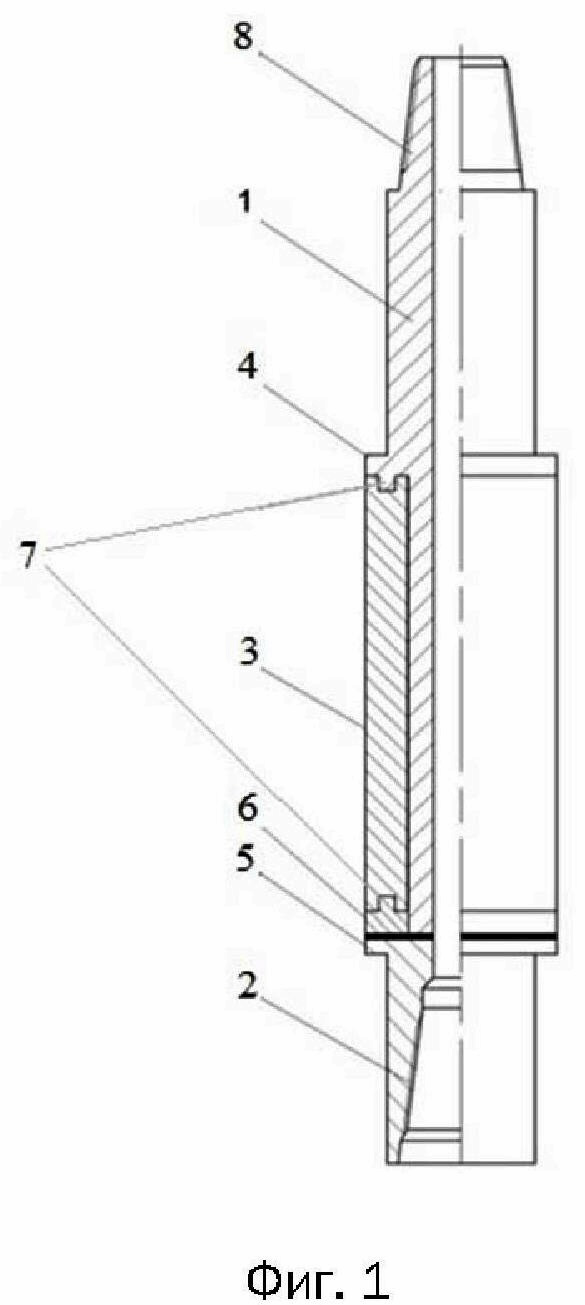

Были приведены испытания по поглощению вибраций для разных материалов демпфирующей вставки. Образцами для испытаний служили:

1) наддолотный вибропреобразователь без демпфирующей вставки (базовый уровень);

2) с демпфирующей вставкой из стали 40ХН2МА толщиной 5 мм;

3) с демпфирующей вставкой из стали 40ХН2МА толщиной 20 мм;

4) с демпфирующей вставкой из соединения никеля и титана NiTi толщиной 20 мм.

В качестве комплексного параметра вибрации для оценки эффективности снижения вибрационных воздействий использовано виброускорение (а), обобщающее значения виброперемещения (D) и частоты вибрации (f) по следующей зависимости:

Полученные данные по виброускорению для каждого образца вибропреобразователя показаны на фиг. 2 в виде графиков.

Из фиг. 2 видно, что использование стали 40ХН2МА с высокой гетерогенностью структуры толщиной 20 мм снижет виброускорение до 40% по отношению к базовому уровню. А демпфирующая вставка из сплава никеля и титана со структурой термоупругого мартенсита обеспечивает снижение виброускорения до 95% по отношению к базовому уровню.

Эти результаты подтверждают эффективность снижения вибраций при использовании наддолотного вибропреобразователя с депфирующей вставкой из сплава высокого демпфирования. При этом была выявлена зависимость, что виброускорение бурильной колонны снижается, по меньшей мере, на 0,05 м/с2 на каждые 10 мм высоты демпфирующей вставки из сплава высокого демпфирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровое долото | 2019 |

|

RU2714164C1 |

| МАЛОГАБАРИТНЫЙ ШПИНДЕЛЬ СЕКЦИОННОГО ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2017 |

|

RU2674485C1 |

| Виброгаситель-калибратор | 2018 |

|

RU2695442C1 |

| Буровой отражатель колебаний | 1982 |

|

SU1084410A1 |

| Наддолотный амортизатор | 1989 |

|

SU1754877A1 |

| БУРОВОЙ АМОРТИЗАТОР | 1992 |

|

RU2046925C1 |

| АМОРТИЗАТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2011 |

|

RU2467150C2 |

| Буровой амортизатор | 1989 |

|

SU1775546A1 |

| ВИБРОГАСИТЕЛЬ-КАЛИБРАТОР | 2013 |

|

RU2533793C1 |

| АМОРТИЗАТОР-МЕТАЛЛОУЛОВИТЕЛЬ | 1989 |

|

RU2014426C1 |

Изобретение относится к области бурового оборудования, а именно к наддолотным амортизаторам, применяющихся для уменьшения динамической нагрузки на буровое долото и снижения вибраций, распространяющихся по бурильной колонне при бурении вертикальных, наклонных и горизонтальных нефтяных и газовых скважин. Технический результат - увеличение эффективности снижения вибраций на бурильную колонну, а также повышение надежности конструкции наддолотного виброгасителя. Наддолотный виброгаситель содержит цилиндрический полый корпус с ниппелем на одном конце и муфтой на другом конце и демпфирующую вставку, установленную на корпусе и выполненную в виде цилиндрической втулки из сплава высокого демпфирования, внутренний диаметр которой соответствует наружному диаметру корпуса. Корпус и муфта содержат бурты, между которыми располагается демпфирующая вставка, а между демпфирующей вставкой и буртом муфты располагается промежуточное кольцо. 2 з.п. ф-лы, 2 ил.

1. Наддолотный виброгаситель, содержащий цилиндрический полый корпус с ниппелем на одном конце и муфтой на другом конце и демпфирующую вставку, установленную на корпусе и выполненную в виде цилиндрической втулки из сплава высокого демпфирования, внутренний диаметр которой соответствует наружному диаметру корпуса, при этом корпус и муфта содержат бурты, между которыми располагается демпфирующая вставка, а между демпфирующей вставкой и буртом муфты располагается промежуточное кольцо.

2. Наддолотный виброгаситель по п. 1, в котором демпфирующая вставка выполнена из соединения никеля и титана.

3. Наддолотный виброгаситель по п. 1, в котором на торцевых поверхностях бурта корпуса, демпфирующей вставки и промежуточного кольца выполнены шпоночные пазы и выступы.

| CN 106050161 A, 26.10.2016 | |||

| Буровой амортизатор | 1989 |

|

SU1775546A1 |

| ВИБРОГАСИТЕЛЬ-КАЛИБРАТОР | 2003 |

|

RU2232249C1 |

| СПОСОБ СНИЖЕНИЯ КРУТИЛЬНОЙ ВИБРАЦИИ В СКВАЖИНЕ И СООТВЕТСТВУЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2625682C1 |

| АМОРТИЗАТОР НАДДОЛОТНЫЙ | 2020 |

|

RU2749705C1 |

| Аппарат для измерения количества испарившейся воды и выпавшего дождя | 1930 |

|

SU22937A1 |

| US 7984771 B2, 26.07.2011 | |||

| Энциклопедический словарь по металлургии, под ред | |||

| Н.П | |||

| Лякишева, М., "Интермет Инжиниринг", 2000, том 2, с.204. | |||

Авторы

Даты

2022-10-21—Публикация

2021-12-13—Подача