Область техники

Изобретение относится к области напыления тонких пленок металлов в вакууме с помощью рулонных машин, а также с помощью гальванического осаждения, а конкретно к способу производства антенн (RFID-антенн) для меток радиочастотной идентификации (RFID-меток).

Уровень техники

Из уровня техники известен способ создания антенны для метки радиочастотной идентификации (см. US 20100283615, кл. G08B 13/44, публ. 2010 г.). Известный метод заключается в предварительном формировании на подложке графитосодержащими красками маскирующего слоя антенны с последующим гальваническим наращиванием проводящего слоя токопроводящего слоя. Из недостатков известного решения можно отметить следующие:

- использование дорогостоящих красок для формирования на подложке первичного токопроводящего слоя;

- использование различных материалов (графитосодержащие краски и медное гальваническое покрытие) для формирования на подложке первичного проводящего слоя и материалов для дальнейшего гальванического наращивания, приводит к ухудшению электрических параметров антенн радиочастотной идентификации;

- печатный метод изготовления антенн радиочастотной идентификации приводит к значительному сужению области их применения.

Из уровня техники известен способ создания электрических схем на подложке (см. US 4651417, кл. H05K 3/04, публ. 1987 г.). В данном методе используется вакуумная металлизация для формирования предварительного токопроводящего слоя с последующим гальваническим наращиванием токопроводящего слоя. Электрическая схема формируется химическим травлением зон, гальванически выращенного токопроводящего слоя, не защищенных защитным покрытием. Недостатком известного способа является нанесение предварительного токопроводящего слоя методом сплошной вакуумной металлизации без предварительного создания маскирующего слоя антенны, что приводит к использованию большого количества технологических операций для создания законченной электрической схемы.

Наиболее близким аналогом, предлагаемого способа изготовления электропроводящей поверхности полимерного материала, является способ изготовления электропроводящих поверхностей, известный из (RU 2436266, публ. 2010 г.).

Известный способ изготовления электропроводящих поверхностей, в том числе и структурированных (селективных) на носителе, в частности на полимерном носителе, включает этап металлизации слоя, в частности медного, на полимерный носитель и образование на структурированном слое - слоя металла (меди) гальваническим методом.

В известном техническом решении используется печатный метод нанесения токопроводящего слоя, являющийся дорогостоящим. Кроме того, производится сушка материала или его затвердевание, а затем его частичное удаление с подложки. Данные этапы занимают большое количество времени, и как следствие данный способ изготовления электропроводящих поверхностей является низкоэффективным.

Раскрытие изобретения

Задача, на которую направлено предлагаемое изобретение, заключается в упрощении технологии нанесения электропроводящей поверхности, повышении эффективности производства, а также расширении эксплуатационных возможностей.

Техническим результатом предлагаемого способа изготовления электропроводящей поверхности на полимерном материале является улучшение однородности токопроводящего слоя, что способствует увеличению токопроводности и уменьшению общего сопротивления токопроводящего слоя на подложке.

Указанная задача и технический результат достигается тем, что способ изготовления электропроводящей поверхности на полимерном материале содержит этап селективной металлизации поверхности материала медью с дальнейшим наращиванием слоя меди гальваническим методом, при этом селективную металлизацию полимерного материала проводят в вакуумной среде с предварительным нанесением на поверхность полимерного материала масочного покрытия, в качестве которого используется перфторполиэфир, с последующим термическим распылением меди на полимерную подложку.

Проведение вакуумной селективной металлизации медью путем ее термического напыления на полимерный материал поверхность, которого защищена маскирующим слоем перфторполиэфира, позволяет получать токопроводящее покрытие, характеризующееся минимальным расстоянием между токовыводами (менее 80 микрон), что позволит расширить эксплуатационные возможности полученных продуктов при их реализации. Полученные предлагаемым методом продукты могут использоваться в качестве антенн (RFID-антенн) для меток радиочастотной идентификации (RFID-метки), так как обладают высоким разрешением элементов, что позволяет использовать антенны с новыми технологиями чипов, обладающими небольшими линейными размерами.

Сочетание методов нанесения медного селективного слоя в вакууме и последующего нанесения меди гальваническим методом упрощает и ускоряет технологию получения токопроводящего покрытия на полимерной подложке в целом и соответственно повышает эффективность представленной технологии.

Представленная технология получения токопроводящего медного слоя на полимерном покрытии позволяет исключить из технологического цикла использование дорогостоящих графитсодержащих и серебросодержащих красок, определяющих высокую стоимость производства готовых продуктов, в частности RFID-антенн для меток радиочастотной идентификации (RFID-метки), а также позволяет получить заданную толщину токопроводящего медного слоя за один технологический цикл и обеспечить электрическую однородность токопроводящего слоя по всей его толщине, что способствует увеличению токопроводности и уменьшению общего сопротивления токопроводящего медного слоя.

Использование в качестве маскирующего покрытия полимерной подложки перфторполиэфира обусловлено тем, что в условиях вакуума он обладает высокой термической и окислительной стойкостью в широком диапазоне температур, высокими диэлектрическими свойствами, низким изменением вязкости во всем диапазоне рабочих температур, а также низкой потерей массы при нагревании.

Краткое описание чертежей

На фиг.1 показана вакуумная установка для селективного нанесения предварительного медного токопроводящего слоя, включающая узел формирования масочного покрытия;

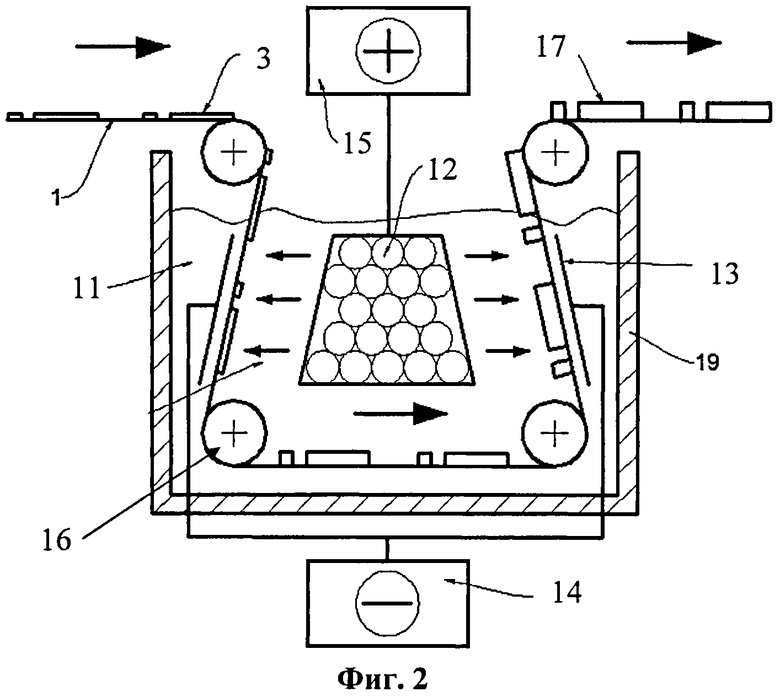

На фиг.2 изображен процесс гальванического наращивания медного покрытия для формирования токопроводящего покрытия;

На фиг.3 показан предварительный токопроводящий слой меди на полимерном материале, полученный способом формирования масочного покрытия в вакууме с последующим осаждением медного покрытия;

На фиг.4 показан полученный образец полимерного материала (подложки) с нанесенным на нее слоем меди, полученным методом вакуумной селективной металлизации и последующего гальванического наращивания.

Осуществление изобретения

Первоначально рулонный полимерный материал 1 подается с узла размотки (на чертежах не показан) на вал 2 процесса вакуумного осаждения медного слоя 3. Подача полимерного материала проходит в автоматическом режиме и контролируется датчиком 18. Перед осаждением меди на полимерный материал на него наносится маскирующее покрытие с помощью переносящего химический состав 4 из подогреваемой емкости 5 вала 6, который выполнен взаимодействующим с дополнительным валом 7, который в свою очередь контактирует с валом 2 процесса вакуумного осаждения медного слоя, и дополнительный вал 7 непосредственно переносит маскирующий слой на полимерный материал 1.

На поверхности дополнительного вала 7 равномерно расположена масочная форма, которая формирует масочное покрытие на полимерном материале 1. Масочное покрытие переносится на вал 6 путем испарения перфторполиэфира 4 из подогреваемой емкости 5. Подогрев осуществляется испарителями 8, установленными под емкостью 5. Вал 6 содержит устройство дозирования 9 перфторполиэфира.

Переносящий вал 6 выполнен в виде керамического валика, ячейки которого имеют форму правильного шестиугольника и расположены равномерно по всей поверхности валика. Масочная форма дополнительного вала 7 изготовлена из специальной химически стойкой резины, при этом участки, переносящие перфторполиэфир на полимерный материал, являются вершины выгравированных элементов.

Далее непосредственно в вакуумной среде с помощью источника 10 происходит термическое распыление меди, например медной проволоки, с последующей конденсацией медного покрытия на полимерном материале 1. Медный токопроводящий слой 3 осаждается с характеристиками поверхностного сопротивления порядка 250-350 Ом/квадрат. Медь конденсируется только в тех местах, где нет масочного покрытия. Для контроля толщины нанесения предварительного медного токопроводящего слоя и контроля его осаждения в вакуумной камере установлены соответствующие системы (на чертежах не указаны). Скорость обработки полимерного материала 1 на данном этапе достигает 500 метров в минуту.

На фиг.3 показан предварительный токопроводящий слой меди 3 на полимерном материале 1, полученный способом формирования масочного покрытия в вакууме с последующим осаждением медного покрытия.

Далее полимерный материал 1 вне вакуума подвергают гальваническому наращиванию необходимого токопроводящего слоя с помощью устройства гальванического наращивания медного покрытия (гальваническая ванна) 19 (см. фиг.2). Рулонный полимерный материал 1, с предварительным медным покрытием 3 поступает в устройство гальванического наращивания медного покрытия 19 (гальваническую ванну), которое заполнено сульфатным электролитом 11 и содержит медный анод 12 и катод 13 с источниками питания 14 и 15 соответственно. Полимерный материал 1 проходит с помощью валов 16 через сульфатный электролит 11 и в условиях взаимодействия катода 13 и медного анода 12 происходит осаждение последнего на полимерный материал 1 с предварительным медным покрытием 3. Данный метод подразумевает осаждение меди только на токопроводящие участки полимерного материала. Далее на выходе из устройства гальванического наращивания медного покрытия, рулонный полимерный материал имеет второй гальванически наращенный слой меди 17.

На фиг.4 показан полученный образец полимерного материала 1 (подложки) с нанесенным на нее слоем меди 3, полученным методом вакуумной селективной металлизации и вторым слоем 17 меди, нарощенным гальваническим методом.

Предлагаемое изобретение может найти широкое применение в промышленности, в частности, полученный полимерный материал могут применять для изготовления антенн, в том числе и RFID-антенн для меток радиочастотной идентификации, в том числе и для RFID-меток.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ RFID-АНТЕНН, РАБОТАЮЩИХ В ДИАПАЗОНЕ УЛЬТРАВЫСОКОЙ ЧАСТОТЫ | 2012 |

|

RU2507301C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ | 2013 |

|

RU2543518C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОННЫХ ЭЛЕКТРОПРОВОДЯЩИХ ДОРОЖЕК НА ПОДЛОЖКАХ АНОДИРОВАННОГО АЛЮМИНИЯ | 2019 |

|

RU2739750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ ИЗ СТЕКЛОТЕКСТОЛИТА | 1992 |

|

RU2040129C1 |

| Однослойная или многослойная печатная плата и способ ее изготовления | 1990 |

|

SU1816344A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОВЕРХНОСТЕЙ НА НОСИТЕЛЕ | 2007 |

|

RU2436266C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2005 |

|

RU2291598C2 |

| Способ нанесения токоподводящих шинок на токопроводящую поверхность полимерного стекла | 2018 |

|

RU2687999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2004 |

|

RU2277764C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТОК НА ПОВЕРХНОСТИ ПОДЛОЖЕК С ПОМОЩЬЮ СПОСОБА ПЕРЕНОСА | 2007 |

|

RU2446465C2 |

Изобретение относится к области напыления тонких пленок металлов в вакууме с помощью рулонных машин, а конкретно к способу производства антенн (RFID-антенн) для меток радиочастотной идентификации (RFID-меток). Технический результат - улучшение однородности токопроводящего слоя, что способствует увеличению токопроводности и уменьшению общего сопротивления токопроводящего слоя на подложке. Достигается тем, что способ изготовления электропроводящей поверхности на полимерном материале содержит этап селективной металлизации поверхности материала медью с дальнейшим наращиванием слоя меди гальваническим методом. Селективную металлизацию полимерного материала проводят в вакуумной среде с предварительным нанесением на поверхность полимерного материала масочного покрытия, в качестве которого используется перфторполиэфир, с последующим термическим распылением меди на полимерную подложку. 4 ил.

Способ изготовления электропроводящей поверхности на полимерном материале, содержащий этап селективной металлизации поверхности материала медью с дальнейшим наращиванием слоя меди гальваническим методом, отличающийся тем, что селективную металлизацию полимерного материала проводят в вакуумной среде с предварительным нанесением на поверхность полимерного материала масочного покрытия, в качестве которого используется перфторполиэфир, с последующим термическим распылением меди на полимерную подложку.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОВЕРХНОСТЕЙ НА НОСИТЕЛЕ | 2007 |

|

RU2436266C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И ПЕЧАТНЫХ ПЛАТ НА ПОЛИМЕРНОЙ ПОДЛОЖКЕ | 1998 |

|

RU2138140C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2008 |

|

RU2356194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2006 |

|

RU2323554C1 |

| US 4651417 A, 24.03.1987 | |||

| US 7930815 B2, 26.04.2011 | |||

Авторы

Даты

2014-05-20—Публикация

2012-06-20—Подача