Настоящее изобретение относится к области электроники и предназначено для использования в производстве коммутационных плат и электронных, оптоэлектронных, оптических приборов на их основе при формировании электропроводящих дорожек на поверхности подложки анодированного алюминия (АОА).

В связи с развитием силовой микроэлектроники интерес представляет формирование электропроводящих структур на диэлектрических подложках, обладающих высокой теплопроводностью для обеспечения эффективного теплоотвода. Отведение выделяемой тепловой мощности актуально при эксплуатации матриц светодиодов, или микроэлектронных компонентов СВЧ-техники на коммутационных платах [1,2].

Задачей изобретения является создание технологичного способа получения микронных электропроводящих дорожек на подложках анодированного алюминия.

Перспективным является применение в качестве подложки анодированного алюминия в связи с его высокой теплопроводностью [1-5].

Получение структур на поверхности анодированного алюминия проводят посредством процессов локального анодного окисления или металлизации [1-3,6]. Вследствие своей относительной простоты и возможности формировать большие толщины, интерес представляет получение электропроводящих структур электрохимическим методом в кислых электролитах.

Получение металлизированных проводящих структур на анодированном алюминии реализовано в процессах ALOX™ (MCL Micro Components L.T.D, Израиль) [1], с минимальным размером проводящего элемента 150 мкм, где проводящие структуры формируется электрохимическим методом, но с предварительным формированием медного подслоя вакуумным напылением, и в процессе Anotherm [2] (Optek, Беларусь), где минимальный размер проводящего элемента составляет 25 мкм, где в качестве проводящих структур применяется алюминий, сохраненный посредством сквозного селективного анодирования.

Прототипом предлагаемого способа является метод получения токопроводящих дорожек, заключающийся в формировании сплошных слоев металлизации на непроводящих подложках методом магнетронного напыления толщиной не более 1 мкм, с последующим гальваническим наращиванием металлического слоя до толщины 20 мкм или выше [RU2494492C1 Способ создания токопроводящих дорожек]. Часто такой подход требует предварительного нанесения тонкого (порядка 0.05 мкм) адгезионного подслоя методом вакуумного напыления. Селективность формирования токопроводящих структур обеспечивает применение масок на основе фоторезистов или металлических напыленных слоев, участки которых удаляются методом лазерной абляции. Подобные подходы к получению электропроводящих рисунков на различных подложках широко применяется для решения различных задач в областях микроэлектроники, оптики и оптоэлектроники [RU2436183C1 Способ металлизации элементов изделий электронной техники; RU2516008C2 Способ изготовления электропроводящей поверхности на полимерном рулонном материале, US4651417 Method for forming printed circuit board; RU123520U1 Коммутационная плата].

Тем не менее, несмотря на распространенность указанного метода, он имеет ряд недостатков. Посредством магнетронного вакуумного напыления металлических пленок формирование металлических слоев толщиной более 1 мкм крайне затруднено, при этом даже процесс нанесения пленок меньших толщин требует большого количества временных затрат. Этот метод требует специального оборудования, причем использование операций напыления адгезионного и токопроводящего слоя, увеличивает производственный цикл компонентов на несколько операций, не считая необходимости проведения гальванического наращивания слоя. Задача прямой электрохимической металлизации дорожек с разрешением не менее 10 мкм на диэлектрические подложки имеет ряд технологических трудностей. Одной из них является неравномерный рост металлических пленок обусловленный дефектностью поверхности анодированного алюминия, представляющую собой диэлектрическую сотовую структуру с более высокой неоднородностью проводимости, чем исходная алюминиевая поверхность. Таким образом, в ходе гальванического осаждения металла возникают локальные центры роста металлической пленки с меньшим и большим электрическим сопротивлением, что в итоге приводит к образованию не равномерной металлизированной структуры. Особенно это проявляется на размерах менее 20 мкм.

Настоящий способ демонстрирует возможность проведения электрохимического осаждения меди напрямую на диэлектрическую подложку анодированного алюминия с разрешением проводящих структур порядка 8-10 мкм.

Селективность электрохимического профилирования поверхностей обеспечивается применением фоторезистов. Маскирующие свойства фоторезистов при этом проявляются в жестких условиях жидкостного химического и электрохимического травления в кислотах и щелочах, а также при воздействиях высоких 100-150°С температур. Устойчивость фоторезистов к обработкам в агрессивных средах является критическим фактором для их использования в электрохимических процессах.

Одним из перспективных классов органических соединений, обладающих фоторезистивными свойствами, являются халконы [7].

В предлагаемом способе в качестве фоторезистов использованы синтезированные полифторированные халконы [8,9]. Известно, что фторированные соединения обладают рядом практически полезных свойств по сравнению с нефторированными соединениями. В частности, наличие в структуре халкона атомов фтора изменяет характер межмолекулярных взаимодействий в конденсированном состоянии. Например, можно ожидать увеличение гидрофобности покрытий на основе полифторированных халконов, уменьшения взаимодействия между халконом и звеньями полимерной цепи при введении фторированных халконов в полимерную матрицу, увеличения растворимости халконов в неполярных средах, образования в конденсированной фазе супрамолекулярных структур за счет стэкинг-взаимодействия фторированных халконов.

Данные особенности призваны усилить стойкость фоторезистов к различным вариантам травления. Исследование возможности получения электропроводящих структур на подложках анодированного алюминия электрохимическим методом при использовании полифторированных халконов в качестве основы фоторезистивных материалов ранее не проводилось.

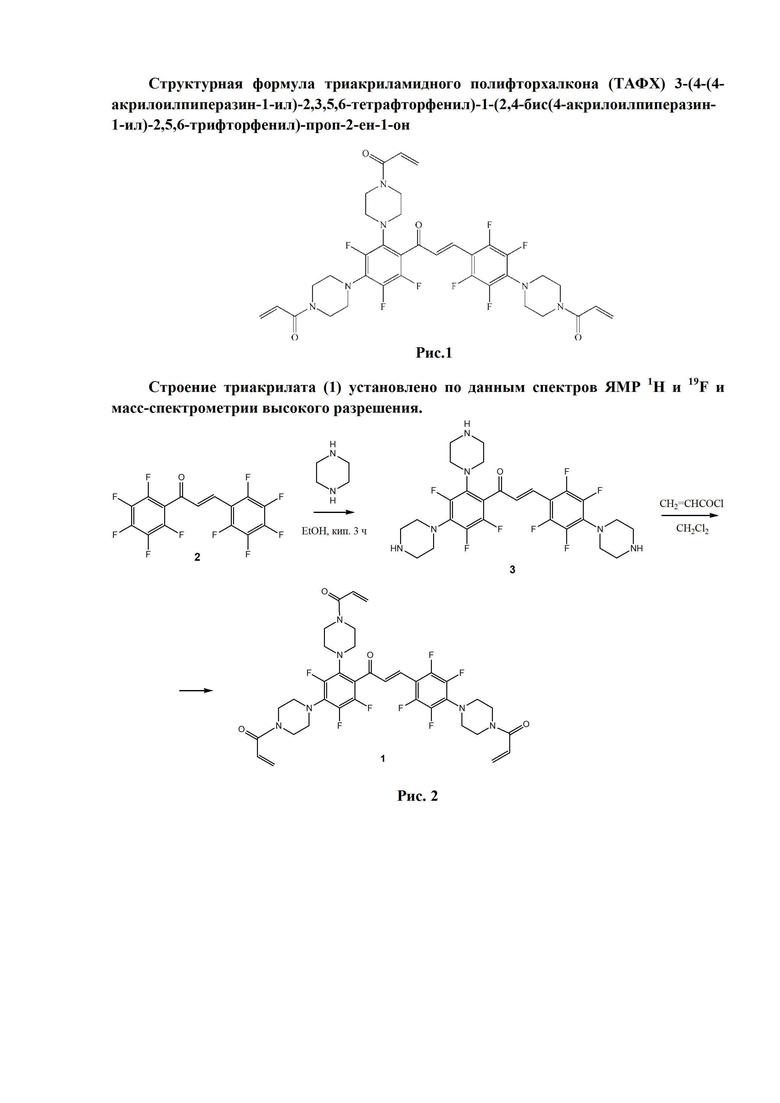

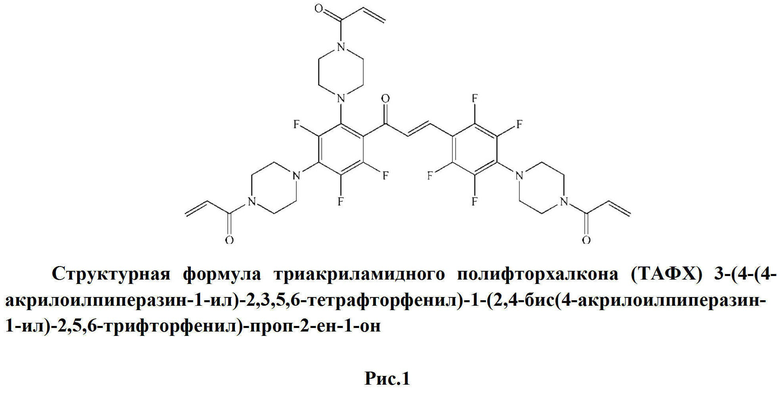

Полимеры на основе полифторхалконов обладают важными для практического применения свойствами, такими как светочувствительность в области 300-365 нм, хорошая растворимость в органических растворителях, склонность к образованию пленок, хорошая устойчивость к растворителям и термостабильность. В [8] проведен синтез полифторхалконов, в частности содержащий три акриламидных заместителя 3-(4-(4-акрилоилпиперазин-1-ил)-2,3,5,6-тетрафторфенил)-1-(2,4-бис(4-акрилоилпиперазин-1-ил)-2,5,6-трифторфенил)-проп-2-ен-1-он (ТАФХ - триакриламид-фторхалкон), структурная формула которого приведена на рис.1.

Авторами была показана возможность записи в микронных слоях данного соединения высокоэффективных рельефно-фазовых решеток [10], также были исследованы маскирующие свойства данных соединений в условиях жидкостного химического, сухого реактивного ионного травления и при термическом воздействии. Было показано, что полифторхалконы в сравнении с коммерчески выпускаемыми фоторезистами SU-8 и AZ4562 обладают большей стойкостью к агрессивным видам обработок [11].

В работе [12] было проведено сравнительное исследование фоторезистных композиций на основе полифторхалконов с коммерческими негативным резистом SU-8 и позитивным резистом AZ4562. Результаты показали, что полифторхалконы обладают маскирующими свойствами, сопоставимыми, а по ряду параметров превосходящими SU-8. При этом, было показано, что позитивный фоторезист AZ4562 обладает крайне низкими маскирующими свойствами, поэтому не может быть использован в электрохимических процессах. Исследование возможности получения таких структур с использованием коммерческого фоторезиста SU-8 3005 показало, что воспроизводимо, возможно получить структуры на поверхности анодированного алюминия разрешением не выше 40 мкм, что недостаточно для ряда применений, например в качестве электродов для планарных волноводов.

Следует подчеркнуть, что есть значительное отличие по разрешающей способности для процесса электрохимического формирования проводящего рисунка на пористой поверхности анодированного алюминия через фоторезистивную маску и известного литографического процесса травления через фоторезистивную маску проводящего слоя, уже осажденного на полированную поверхность кремниевой очищенной подложки. Технология травления на кремнии при действии на фоторезист ближнего УФ света позволяет получить разрешение проводящей структуры на уровне 1 мкм. Однако, например, для получения высокоплотных СВЧ печатных плат достаточно получать ширину проводниковых дорожек на уровне 20 мкм [13].

Как было упомянуто выше, для процесса получения проводящего рисунка на анодированном алюминии, например, в процессе Anotherm разрешение ограничивается на уровне 25 мкм [2,3]. Поэтому при исследовании маскирующих свойств фоторезиста на анодированном алюминии использовали фотошаблон в виде решетки с переменным шагом с расстоянием между дорожками от 1000 до 8 мкм.

Технический результат - более эффективный отвод тепла от выделяющих тепловую энергию компонентов за счет более высокой теплопроводности подложек алюминия и его оксида, относительно широко используемых подложек стеклотекстолита, кремния. Использование исключительно электрохимических методов получения электропроводящих дорожек значительно упрощает и удешевляет технологический процесс. Для достижения указанного технического результата предлагаются следующие способы обработки алюминия и формирования электропроводящих дорожек:

1. В качестве исходной подложки использовали офсетный алюминий, предварительно очищенный от жировых остатков в таких растворителях как ацетон, хлороформ, изопропанол, толуол, ксилол, этанол, диметилсульфоксид, диметилформамид, метилен хлористый, этил левулинат, моноэтиловый эфир этиленгликоля, пропилен карбонат, циклогексанон, циклопентанон, бутанол, этилацетат, метилен хлористый, гексан, бензол, метанол и т.д. После этого с поверхности алюминиевой подложки удаляются остатки окиси алюминия в щелочных средах, таких как гидроксид натрия, калия, кальция, аммония, либо в кислотных средах, таких как ортофосфорная, азотная, уксусная, плавиковая, серная кислоты, хлорид меди, железа, персульфат аммония и т.д. Далее подложки промываются дистиллированной водой и высушиваются до удаления остатков растворителей путем нагрева. Допускается использование методов предварительного полирования подложки электрохимическим, химическим, механическим, ультразвуковым, лазерным, электролитно-плазменным или иными методами полирования.

2. Анодирование алюминиевых пластин проводится в режиме постоянного тока в кислых электролитах на основе серной, ортофосфорной, азотной, плавиковой, хромовой, щавелевой, сульфосалициловой кислот или их смесей. Далее подложки промываются дистиллированной водой и высушиваются до удаления остатков растворителей путем нагрева. Время анодирования определяется формированием толщины анодного слоя, препятствующего проводимости между противоположными сторонами алюминиевой пластины.

3. На полученный анодированный алюминий наносится слой фоторезиста, в котором формируется структура литографическим методом. Методика формирования рельефных фоторезистных структур используется в соответствии с рекомендациями производителя фоторезиста [Microchem Corp. 2018. [электронный ресурс] URL: www.microchem.com/pdf/SU-8%203000%20Data%20Sheet.pdf].

4. Полученные образцы подвергаются электрохимическому осаждению сначала при переменном токе, затем при постоянном токе в кислых электролитах на основе сульфата меди, никеля, серебра, золота, хлорида меди, цинка хлористого, хромового ангидрида, аммония хлористого, калия хлористого, серебра хлористого, а также борной, ортофосфорной, плавиковой, азотной, уксусной, серной, хромовой, щавелевой, сульфосалициловой кислот либо их смесей. Время осаждения в постоянном токе определяется формированием электропроводящих дорожек без непокрытых участков в соответствии с их целевыми геометрическими размерами.

Применение данного способа подтверждается следующими примерами:

Пример 1. Синтез 3-[4-(4-акрилоилпиперазин-1-ил)-2,3,5,6-тетрафторфенил]-1-[2,4-бис(4-акрилоил-пиперазин-1-ил)-3,5,6-трифторфенил]проп-2-ен-1-она

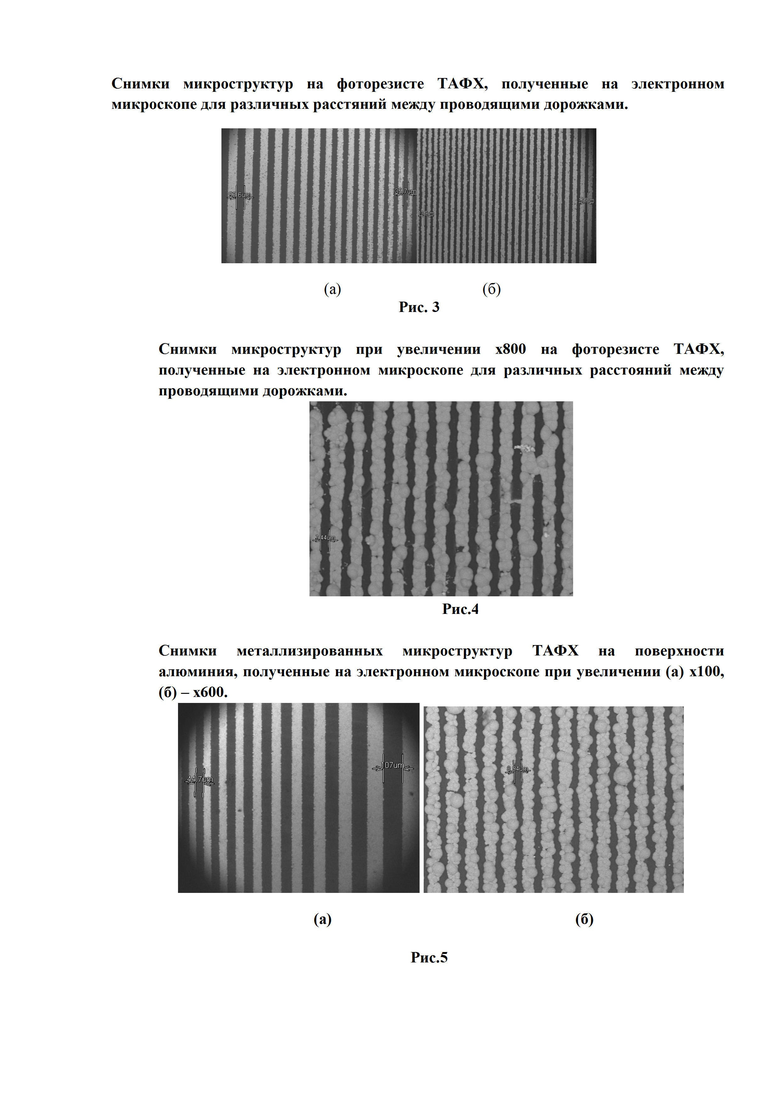

Синтез 3-[4-(4-акрилоилпиперазин-1-ил)-2,3,5,6-тетрафторфенил]-1-[2,4-бис(4-акрилоил-пиперазин-1-ил)-3,5,6-трифторфенил]проп-2-ен-1-она (1) осуществляли в две стадии, исходя из декафторхалкона (2) представлен на рис.2.

Стадия 1. Кипячение декафторхалкона (2) с десятикратным мольным избытком пиперазина в этаноле с образованием трис(пиперазино)замещенного халкона (3). Халкон (3) использовали в следующей стадии без предварительной очистки.

Стадия 2. Ацилирование халкона (3) хлористым акрилоилом в дихлорметане в присутствии прокаленного карбоната калия.

Пример 2. Способ формирования электропроводящих структур на поверхности алюминия с естественным окислом, при использовании ТАФХ в качестве фоторезиста.

1. В качестве исходной подложки использовали офсетный алюминий толщиной 0.3 мм. Алюминиевые подложки перед использованием очищали в ацетоне для удаления возможных жировых остатков, далее щелочным раствором гидроксида натрия или калия для удаления остатков окиси алюминия и промывали дистиллированной водой, после чего высушивали при температуре 300 °С.

2. На полученный анодированный алюминий наносится фоторезист триакриламидного полифторхалкона ТАФХ 3-(4-(4-акрилоилпиперазин-1-ил)-2,3,5,6-тетрафторфенил)-1-(2,4-бис(4-акрилоилпиперазин-1-ил)-2,5,6-трифторфенил)-проп-2-ен-1-он из раствора циклопентанона концентрацией С=0.267 - 0.89 моль/л методом центрифугирования при 800-1000 об/мин, высушивается до удаления растворителя, затем нагревается до Т=55 °С 1 ч. Далее формируется фоторезистная маска методом контактной фотолитографии через фотошаблон с требуемой топологией рисунка с разрешением порядка 10 мкм, производится экспонирование источником УФ-излучения. В рамках данного эксперимента экспонирование производилось лампой ДРТ-400, время экспонирования составило 60 мин при толщине резиста 2 мкм. Проэкспонированный слой проявляется в растворителе 1-метокси-2-пропанол ацетата в течение 3-5 мин до образования контрастной рельефной структуры, далее образец промывается дистиллированной водой и производится отжиг при 250-300 °С 1 ч. для термического закрепления.

3. Образцы подвергаются электрохимическому осаждению при постоянном токе в электролите CuSO4 (200 ÷ 250 г/л) + H2SO4 (50 ÷ 70 г/л) + HF (10 ÷ 15 г/л) на протяжении 2-4 мин при I=0.4 ÷ 0.9 А, U=3 ÷ 4В. После металлизации образец промывали в проточной воде и высушивали до удаления воды при 100 °С.

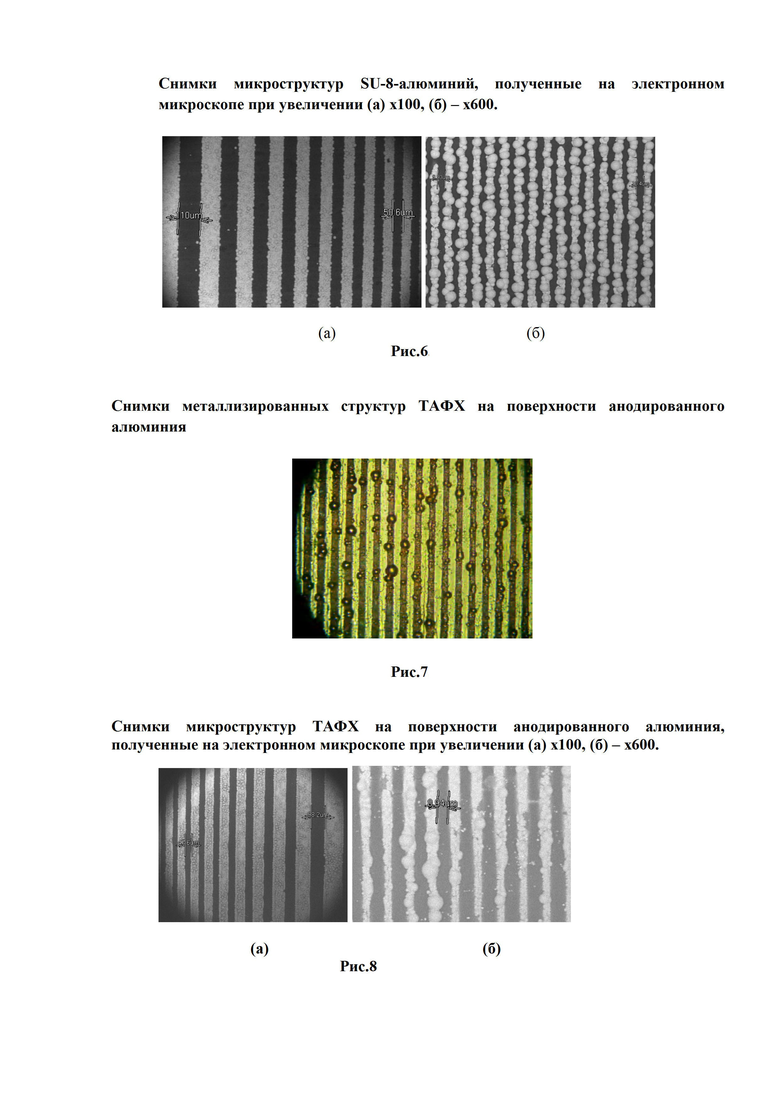

Снимки микроструктур на фоторезисте ТАФХ, полученные на электронном микроскопе для различных расстояний между проводящими дорожками приведены на Рис.3. Темные участки здесь представляют собой полимер, светлые - электрохимически осажденная медь

Снимки микроструктур при увеличении х800 на фоторезисте ТАФХ, полученные на электронном микроскопе для различных расстояний между проводящими дорожками представлены на Рис.4. Темные участки здесь представляют собой полимер, светлые - электрохимически осажденная медь. Видно образование мостиков между дорожками.

Исходя из снимков видно, что на металлизированных дорожках присутствуют мелкие лакуны - непокрытые медью участки подложки. Причиной этому может служить дефектность алюминия или наличие микрочастиц на поверхности подложки, остающиеся на этапах обработки пластин. При этом можно заметить, что на дорожках с разрешением порядка 20-15 мкм медная проводящая пленка неразрывна вдоль дорожки, что практически позволяет проводить ток. При увеличении разрешения (уменьшении ширины дорожки) лакуны начинают препятствовать протеканию тока, так как возникают разрывы проводящей структуры.

Пример 3. Способ формирования электропроводящих структур на поверхности электрохимически полированного алюминия с естественным окислом, при использовании ТАФХ в качестве фоторезиста

1. В качестве исходной подложки использовали офсетный алюминий толщиной 0.3 мм. Алюминиевые подложки перед использованием очищали в ацетоне для удаления возможных жировых остатков, далее щелочным раствором гидроксида натрия или калия для удаления остатков окиси алюминия и промывали дистиллированной водой, после чего высушивали при температуре 300 °С. Далее подготовленный алюминий электрохимически полируется в режиме I = 20 А, U=12 В, Тэлектролита=65 ÷ 80 °С, t=3 ÷ 10 мин в электролите H3PO4 (720 г/л), H2SO4 (480 г/л), CrO3 (64 г/л), H2O (336 г/л), после чего промывается дистиллированной водой и высушивается при температуре 300 °С.

2. На полученный анодированный алюминий наносится фоторезист триакриламидного полифторхалкона ТАФХ 3-(4-(4-акрилоилпиперазин-1-ил)-2,3,5,6-тетрафторфенил)-1-(2,4-бис(4-акрилоилпиперазин-1-ил)-2,5,6-трифторфенил)-проп-2-ен-1-он из раствора циклопентанона концентрацией С=0.267 - 0.89 моль/л методом центрифугирования при 800-1000 об/мин, высушивается до удаления растворителя, затем нагревается до Т=55 °С 1 ч. Далее формируется фоторезистная маска методом контактной фотолитографии через фотошаблон с требуемой топологией рисунка с разрешением порядка 10 мкм, производится экспонирование источником УФ-излучения. В рамках данного эксперимента экспонирование производилось лампой ДРТ-400, время экспонирования составило 60 мин при толщине резиста 2 мкм. Проэкспонированный слой проявляется в растворителе 1-метокси-2-пропанол ацетат в течение 3-5 мин до образования контрастной рельефной структуры, далее образец промывается дистиллированной водой и производится отжиг при 250-300 °С 1 ч. для термического закрепления.

3. Образцы подвергаются электрохимическому осаждению при постоянном токе в электролите CuSO4 (200 ÷ 250 г/л) + H2SO4 (50 ÷ 70 г/л) + HF (10 ÷ 15 г/л) на протяжении 2-4 мин при I=0.4 ÷ 0.9 А, U=3 ÷ 4В. После металлизации образец промывали в проточной воде и высушивали до удаления воды при 100 °С.

Снимки металлизированных микроструктур ТАФХ на поверхности алюминия, полученные на электронном микроскопе при увеличении (а) x100, (б) - x600 представлены на Рис.5.

Сравнивая рис.3 и 4 видно, что в случае использования полированного алюминия возрастает плотность металлизации, при разрешении свыше 20 мкм практически отсутствуют непокрытые медью участки. Стоит отметить, что использование полирования алюминия снижает время проведения электрохимического осаждения с 6-7 мин до 3-4 мин, и при этом не образуются перекрытия между медными дорожками.

Снимки микроструктур SU-8-алюминий, полученные на электронном микроскопе при увеличении (а) x100, (б) - x600 представлены на Рис.6.

Исходя из рис. 4 и 5 можно сделать вывод, качество структур, полученных в слоях ТАФХ и SU-8 в значительной степени не различаются, разрешающая способность металлизированных микроструктур на алюминии с естественным окислом с использованием данных фоторезистов идентична.

Пример 4. Способ формирования электропроводящих структур на поверхности анодированного полированного алюминия, при использовании ТАФХ в качестве фоторезиста.

1. В качестве исходной подложки использовали офсетный алюминий толщиной 0.3 мм. Алюминиевые подложки перед использованием очищали в ацетоне для удаления возможных жировых остатков, далее щелочным раствором для удаления остатков окиси алюминия и промывали дистиллированной водой, после чего высушивали при температуре 300 °С. Далее подготовленный алюминий электрохимически полируется в режиме I = 20 А, U=12 В, Тэлектролита=65 ÷ 80 °С, t=3 ÷ 10 мин в электролите H3PO4 (720 г/л), H2SO4 (480 г/л), CrO3 (64 г/л), H2O (336 г/л), после чего промывается дистиллированной водой и высушивается при температуре 300 °С.

2. Анодирование алюминиевых пластин проводится в режиме постоянного тока I=0.3 A при напряжении U=12 В (при площади анодируемой пластины в 16 см2) в электролите (82 г/л) H2SO4 + H3PO4 (91 г/л) + HF (4 ÷ 15 г/л) t=3 ÷ 4 мин при комнатной температуре, после чего пластины промываются дистиллированной водой и высушиваются до ее удаления при температуре 100 °С.

3. На полученный анодированный алюминий наносится фоторезист триакриламидного полифторхалкона ТАФХ 3-(4-(4-акрилоилпиперазин-1-ил)-2,3,5,6-тетрафторфенил)-1-(2,4-бис(4-акрилоилпиперазин-1-ил)-2,5,6-трифторфенил)-проп-2-ен-1-он из раствора циклопентанона концентрацией С=0.267 - 0.89 моль/л методом центрифугирования при 800-1000 об/мин, высушивается до удаления растворителя, затем нагревается до Т=55 °С 1 ч. Далее формируется фоторезистная маска методом контактной фотолитографии через фотошаблон с требуемой топологией рисунка с разрешением порядка 10 мкм, производится экспонирование источником УФ-излучения. В рамках данного эксперимента экспонирование производилось лампой ДРТ-400, время экспонирования составило 60 мин при толщине резиста 2 мкм. Проэкспонированный слой проявляется в растворителе 1-метокси-2-пропанол ацетат в течение 3-5 мин до образования контрастной рельефной структуры, далее образец промывается дистиллированной водой и производится отжиг при 250-300 °С 1 ч. для термического закрепления.

4. Образцы подвергаются электрохимическому осаждению сначала при переменном токе в электролите CuSO4 (200 ÷ 250 г/л) + H2SO4 (50 ÷ 70 г/л) + EtOH (7 ÷ 10 мл/л) на протяжении 5-7 мин при напряжении 80 В, затем при постоянном токе в электролите CuSO4 (200 ÷ 250 г/л) + H2SO4 (50 ÷ 70 г/л) + HF (10 ÷ 15 г/л) на протяжении 2-4 мин при I=0.4 ÷ 0.9 А, U=3 ÷ 4В. После металлизации образец промывали в проточной воде и высушивали до удаления воды при 100 °С.

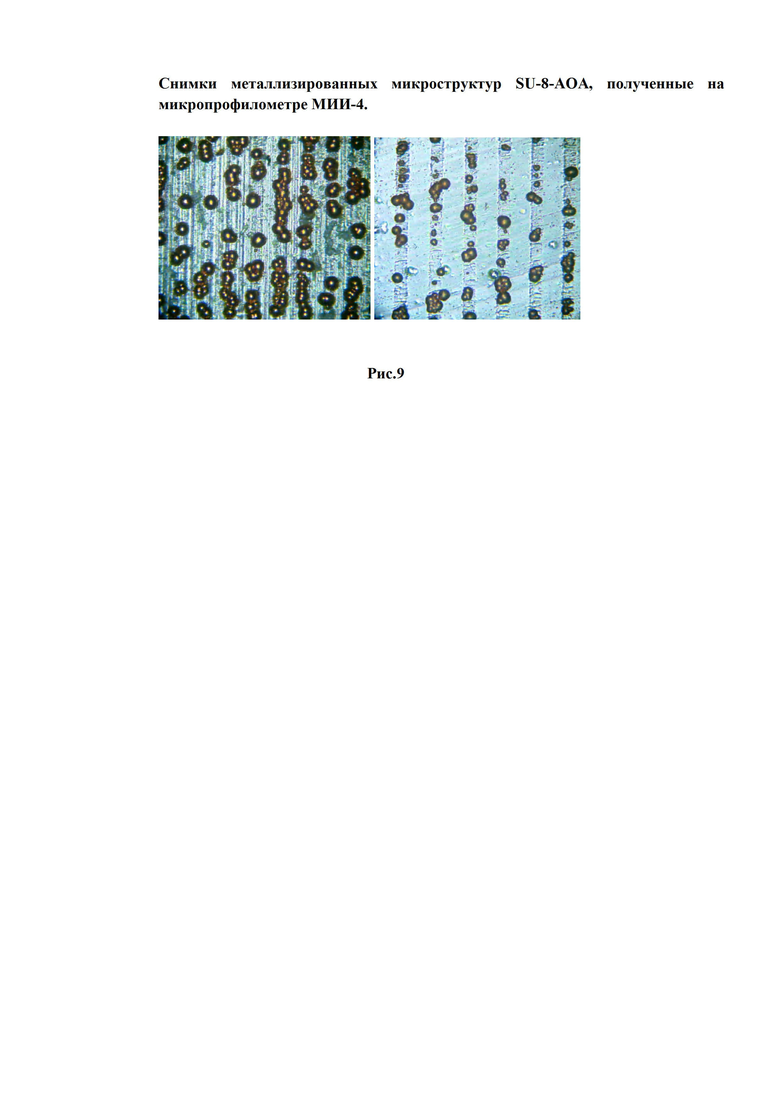

Снимки металлизированных структур ТАФХ на поверхности анодированного алюминия представлены на Рис.7.

Снимки микроструктур ТАФХ на поверхности анодированного алюминия, полученные на электронном микроскопе при увеличении (а) x100, (б) - x600 приведены на Рис.8.

Из рис.7 и 8 видно, что металлические микроструктуры ТАФХ на поверхности анодированного алюминия практически не обладают непокрытыми участками. При любом доступном разрешении фотошаблона не наблюдаются медных образований перекрывающих соседние дорожки. Однако, при разрешении порядка 10 мкм наблюдаются частичные непокрытые участки, не приводящие к полному разрыву дорожки, а также локальные уменьшения толщины медных дорожек. Уменьшения толщины могут быть связаны с неполным проявлением фоторезиста, при этом образуется подслой, который приводит к незначительному снижению скорости металлизации.

Пример 5. Способ формирования электропроводящих структур на поверхности анодированного полированного алюминия, при использовании SU-8 в качестве фоторезиста.

В качестве исходной подложки использовали офсетный алюминий толщиной 0.3 мм. Алюминиевые подложки перед использованием очищали в ацетоне для удаления возможных жировых остатков, далее щелочным раствором гидроксида натрия или калия для удаления остатков окиси алюминия и промывали дистиллированной водой, после чего высушивали при температуре 300 °С. Далее подготовленный алюминий электрохимически полируется в режиме I = 20 А, U=12 В, Тэлектролита=65 ÷ 80 °С, t=3 ÷ 10 мин в электролите H3PO4 (720 г/л), H2SO4 (480 г/л), CrO3 (64 г/л), H2O (336 г/л), после чего промывается дистиллированной водой и высушивается при температуре 300 °С.

Анодирование алюминиевых пластин проводится в режиме постоянного тока I=0.3 A при напряжении U=12 В (при площади анодируемой пластины в 16 см2) в электролите (82 г/л) H2SO4 + H3PO4 (91 г/л) + HF (4 ÷ 15 г/л) t=3 ÷ 4 мин при комнатной температуре, после чего пластины промываются дистиллированной водой и высушивается до ее удаления при температуре 100 °С.

На полученный анодированный алюминий наносится фоторезист SU-8 методом центрифугирования, высушивается до удаления растворителя, затем нагревается до Т=95 °С 2 мин. Далее формируется фоторезистная маска методом контактной фотолитографии через фотошаблон с требуемой топологией рисунка с разрешением порядка 10 мкм, производится экспонирование источником УФ-излучения. В рамках данного эксперимента экспонирование производилось лампой ДРТ-400, время экспонирования составило 80 сек при толщине резиста 4 мкм. Проэкспонированный слой обжигается при 95 °С 2 мин, после чего проявляется в растворителе SU-8 developer в течение 3-5 мин до образования контрастной рельефной структуры, далее образец промывается дистиллированной водой и производится отжиг при 200 °С 1 ч. для термического закрепления.

Образцы подвергаются электрохимическому осаждению сначала при переменном токе в электролите CuSO4 (200 ÷ 250 г/л) + H2SO4 (50 ÷ 70 г/л) + EtOH (7 ÷ 10 мл/л) на протяжении 5-7 мин при напряжении 80 В, затем при постоянном токе в электролите CuSO4 (200 ÷ 250 г/л) + H2SO4 (50 ÷ 70 г/л) + HF (10 ÷ 15 г/л) на протяжении 2-4 мин при I=0.4 ÷ 0.9 А, U=3 ÷ 4В. После металлизации образец промывали в проточной воде и высушивали до удаления воды при 100 °С.

Снимки металлизированных микроструктур SU-8-АОА, полученные на микропрофилометре МИИ-4 приведены на Рис.9.

Результат проведения металлизации микроструктур в слоях фоторезиста SU-8 на АОА представлен на рис.9. В случае с использованием фоторезиста SU-8 в аналогичных условиях как для ТАФХ на АОА не удалось надежно воспроизвести микроструктуры с разрешением менее 40-50 мкм. Процесс электрохимического осаждения металла в подобных областях практически не протекал. По-видимому, это происходит из-за образования подслоя частично сшитого полимера фоторезиста в участках его проявления. Это возможно, так как в основе механизма фотоформирования пленки фоторезиста SU-8 лежит процесс катионной фотополимеризации с образованием фотокислоты. Поверхность анодированного в серной кислоте алюминия является кислой. Образование кислых Бренстедовских центров на поверхности АОА активирует темновую реакцию олигомеризации/полимеризации эпоксида SU-8 достаточную для неполного проявления резиста. В участках низкого разрешения процесс проявления и последующей металлизации протекает, вследствие более легкого проникновения проявителя, а в участках с высоким разрешением процесс проявления затруднен и протекает либо слабо, либо не происходит вообще, в зависимости от исходной толщины резиста.

Список литературы

Руфицкий М.В., Осин А.В. // Технологии в электронной промышленности. № 4(56). 2012. С. 14-15.;

Шиманович Д.Л., Яковцева В.А., Сокол В.А., Беспрозванный Е.Д. // Сборник трудов XXIV Международной научно-технической конференции “Радиолокация, навигация, связь”. 2018. Т.4. С. 422-426

Литвинович Г.В., Шиманович Д.Л. // Доклады БГУИР. 2013. № 3(73). C. 39-44;

Шиманович Д.Л., Сокол В.А., Литвинович Г.В. // Материалы Международной научно-технической конференции “Фундаментальные проблемы радиэлектронного приборостроения”. 2014. Т.14. №3. C.170-173;

Васильев В.А., Серегин Д.С., Воротилов К.А. // Материалы V Международной научно-технической конференции “Фундаментальные проблемы радиэлектронного приборостроения”. 2007. Т.7. №3. С. 7-26.

Горох Г.Г., Лозовенко А.А., Обухов И.А., Смирнова Е.А. Формирование массивов нанопроводов Bi и Sb в порах анодного оксида алюминия для перспективных тепломеров. // Материалы 26-й Международной Крымской конференции "СВЧ-техника и телекоммуникационные технологии" (КрыМиКо'2016). 2016. С. 1471-1477.

Selvam, P., Nanjundan S. // React. Funct. Polym. 2005. V. 62. №2. P.179-193

Бородина Е.А., Орлова Н.А., Шелковников В.В. Синтез (N-акрилоил)пиперазинозамещенных полифторхалконов // Известия академии наук. Серия химическая. 2013. № 10. С. 2226

Соболева Е.А., Орлова Н.А., Шелковников В.В. Синтез 1-[4-(1,3-диарил-4,5-дигидро-1я-пиразол-5-ил)-2,3,5,6-тетра-фторфенил]пиперидин-4-олов и их акрилатов // Журн. органической химии. 2017. Т. 53. № 3. С. 400-407

Деревяшкин С.В., Соболева Е.А., Шелковников В.В., Спесивцев Е.В. // Химия высоких энергий. 2018. №6. с. 507-514.

Деревяшкин С.В., Соболева Е.А., Шелковников В.В., Малышев А.И., Корольков В.П. // Микроэлектроника. 2019. Т.47, №1, с. 16-30.

С.В Деревяшкин, Е.А. Соболева, В.В. Шелковников, А.И. Малышев, В.П. Корольков. Маскирующие свойства структур на основе триакриламидного производного полифторхалкона при жидкостном и реактивном ионном травлении // Микроэлектроника - 2019. том 47, № 1, с. 16-30.

Галецкий Ф.П., Лейтес И.Л., Петров Л.Г. // Производство Электроники, 2008 №8. С.23-27

| название | год | авторы | номер документа |

|---|---|---|---|

| Планарный конденсатор | 2016 |

|

RU2645731C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОГРАФИЧЕСКИХ ИЗОБРАЖЕНИЙ НА АНОДИРОВАННОМ АЛЮМИНИИ ИЛИ ЕГО СПЛАВАХ | 1994 |

|

RU2069887C1 |

| Способ формирования объемных элементов в кремнии для устройств микросистемной техники и производственная линия для осуществления способа | 2022 |

|

RU2794560C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ | 2003 |

|

RU2244986C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2002 |

|

RU2231939C1 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| Однослойная или многослойная печатная плата и способ ее изготовления | 1990 |

|

SU1816344A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОГРАФИЧЕСКИХ ИЗОБРАЖЕНИЙ НА АНОДИРОВАННОМ АЛЮМИНИИ ИЛИ ЕГО СПЛАВАХ | 1992 |

|

SU1833692A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1990 |

|

SU1823715A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РИСУНКА НА ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 1992 |

|

RU2054834C1 |

Изобретение относится к области электроники и предназначено для использования в производстве коммутационных плат и электронных, оптоэлектронных, оптических приборов на их основе при формировании электропроводящих дорожек на поверхности подложки анодированного алюминия. Способ получения электропроводящих дорожек с разрешением порядка 10 мкм включает формирование металлического медного рисунка через маску фоторезиста 3-(4-(4-акрилоилпиперазин-1-ил)-2,3,5,6-тетрафторфенил)-1-(2,4-бис(4-акрилоилпиперазин-1-ил)-2,5,6-трифторфенил)-проп-2-ен-1-он (ТАФХ) посредством прямого гальванического осаждения непосредственно на подложку предварительно электрохимически полированного алюминия с последующим анодированием без проведения магнетронного напыления. Изобретение позволяет более эффективно отводить тепло от выделяющих тепловую энергию компонентов за счет более высокой теплопроводности подложек алюминия и его оксида. 4 з.п. ф-лы, 9 ил.

1. Способ получения электропроводящих дорожек с разрешением порядка 10 мкм, включающий формирование металлического медного рисунка через маску фоторезиста 3-(4-(4-акрилоилпиперазин-1-ил)-2,3,5,6-тетрафторфенил)-1-(2,4-бис(4-акрилоилпиперазин-1-ил)-2,5,6-трифторфенил)-проп-2-ен-1-он (ТАФХ) посредством прямого гальванического осаждения непосредственно на подложку предварительно электрохимически полированного алюминия с последующим ее анодированием без проведения магнетронного напыления.

2. Способ по п.1, отличающийся тем, что получение металлического рисунка производится посредством гальванического осаждения меди, на подложку предварительно электрохимически полированного анодированного алюминия в режиме I=20 А, U=12 В, Тэлектролита=65÷80°С, t=3÷10 мин в электролите H3PO4 (720 г/л), H2SO4 (480 г/л), CrO3 (64 г/л), H2O (336 г/л).

3. Способ по п.1, отличающийся тем, что электрохимическое анодирование алюминия производится во фторсодержащем электролите в режиме постоянного тока I=0.3 A при напряжении U=12 В (при площади анодируемой пластины в 16 см2) в электролите (82 г/л) H2SO4 + H3PO4 (91 г/л) + HF (4÷15 г/л) t=3÷4 мин.

4. Способ по п.1, отличающийся тем, что гальваническое осаждение меди производится во фторсодержащих кислых электролитах при постоянном токе в электролите CuSO4 (200÷250 г/л) + H2SO4 (50÷70 г/л) + HF (10÷15 г/л) на протяжении 2-4 мин при I=0.4÷0.9 А, U=3÷4В.

5. Способ по п.1, отличающийся тем, что перед электрохимическим осаждением меди на постоянном токе проводят электрохимическое осаждение меди на переменном токе в электролите CuSO4 (200÷250 г/л) + H2SO4 (50÷70 г/л) + EtOH (7÷10 мл/л) на протяжении 5-7 мин при напряжении 80 В.

| Деревяшкин С.В | |||

| и др., Фоторезистивные свойства полифторированных халконов для формирования электропроводящих структур на анодированном алюминии, Научные проекты образовательных школ ПРДСО-2016, Новосибирск, 2016, с.25-29 | |||

| Девяткина Т.И | |||

| и др | |||

| Особенности гальванического меднения алюминиевых сплавов, Химия и химические биотехнологии, 2013, |

Авторы

Даты

2020-12-28—Публикация

2019-12-16—Подача