Изобретения относятся к способам и устройствам получения углеродных наноструктур, таких как углеродные глобулы и углеродные нанотрубки различной формы, которые могут быть использованы в наноэлектронике в качестве частей электронных микросхем и приборов на их основе с субмикронными рабочими элементами - нанотранзисторы, нанодиоды, нанокатоды, а также углеродные наноструктуры могут быть использованы в виде добавок при получении материалов с заданными свойствами, для получения наномодифицированных материалов.

Известен способ получения углеродных нанотрубок, который включает напыление углеродных пленок в вакуумной камере в атмосфере инертного газа, причем напыление углеродных пленок, содержащих нанотрубки, производится путем магнетронного распыления при постоянном токе, процесс распыления проводят при давлении инертного газа в камере (1-5)·10-2 Topp и силе постоянного тока питания мишени 40-100 мА, патент на изобретение RU №2218299 C1, 10.12.2003 г.

Данный способ получения углеродных пленок был реализован с помощью магнетронного распыления на постоянном токе. Для приготовления пленок использовалась научно-исследовательская вакуумная установка УРМ-3, оснащенная магнетроном на постоянном токе. Схема экспериментальной установки состоит из вакуумной камеры, магнетронного узла с мишенью, держателя нагревателя, второго нагревателя и натекателя камеры. Питание нагревателя (держателя подложек) осуществляется от первого блока питания, а магнетрона - от другого блока питания. В вакуумный блок установки входят форвакуумный насос, натекатель, байпасный клапан, форвакуумный клапан, диффузионный насос с азотной ловушкой и высоковакуумный затвор. В качестве мишени использовался диск из чистого графита для стержней реакторов с металлическими катализаторами Y, Ni. Площади поверхностей составных частей мишени соотносились как C:Y:Ni=94:5:1, патент на изобретение RU №2218299 C1, 10.12.2003 г.

Известен способ получения углеродных наноструктур, выбранный в качестве прототипов предлагаемых способов по обеим вариантам, патент на изобретение RU №2355625 от 20.05.2009 г., который включает магнетронное напыление на подложку при постоянном токе в вакуумной камере в атмосфере инертного газа углеродных пленок с нанотрубками, при этом используют подложку, выполненную с заданными выступающими неровностями ее поверхности, а перед магнетронным напылением на подложку наносят катализатор в виде тонкой пленки металла. Данным способом получают нанотрубки различной формы, такие как X-Y-образные нанотрубки, а также глобулы (нанокурганы).

Данный способ был реализован с помощью вакуумной установки, выбранной в качестве прототипов предлагаемых устройств по обеим вариантам. Схема экспериментальной установки по патенту на изобретение RU №2355625 от 20.05.2009 г. состоит из вакуумной камеры, магнетронного узла с мишенью, держателя первого нагревателей, второго нагревателя и натекателя камеры. Питание нагревателя (держателя подложек) осуществляется от блока питания, а магнетрона - от другого блока питания. В вакуумный блок установки входят форвакуумный насос, натекатель, байпасный клапан, форвакуумный клапан, диффузионный паромасляный насос с азотной ловушкой и высоковакуумный затвор. В качестве подложек использовалась слюда, покрытая тонким слоем золота. Напыление тонкого слоя золота осуществлялось путем термического нагревания золота в вакуумной камере. После чего проводился отжиг подложек, что приводило к равномерному распределению пленки золота по поверхности слюды. В результате образовалась пленка толщиной примерно 1 мкм и менее. Далее эти подложки помещались в вакуумную установку, и ее откачивали до давления 10-5 Topp, проводилось магнетронное напыление углеродной пленки в остаточной атмосфере инертного газа.

Недостатком известного способа и устройства - прототипов является их сложность, недостаточный коэффициент полезного действия (кпд), углеродные наноструктуры получаются в виде напыленных на пленку наноструктур, что ограничивает их применение.

Технический результат в предлагаемых изобретениях заключается в получении углеродных частиц в виде порошка, что значительно расширяет их применением, например, использование в виде добавок при получении материалов с заданными свойствами, для получения наномодифицированных материалов. Технический результат также заключается в упрощении предлагаемых способа и устройства получения углеродных наноструктур, а также в повышении коэффициента полезного действия (кпд).

Технический результат в способе получения углеродных наноструктур, в его первом варианте, включающем зажигание в вакуумной камере тлеющего разряда при постоянном электрическом токе, достигается тем, что в прикатодную область вакуумной камеры в канал разряда аксиально и тангенциально подают углеводородный газ, обработку углеводородного газа осуществляют при следующих параметрах тлеющего разряда: ток разряда I=50÷1000 мА, расстояние между электродами R=20÷100 мм, параметр вдува γ=-0,35÷0,85, γ=(Gt1-Ga1)/(Gt1+Ga1), давление в межэлектродном промежутке P=20÷100 мм рт.ст.; где I - ток разряда, мА, R - расстояние между электродами, мм, γ - параметр вдува, Gt1 - тангенциальный расход углеводородного газа, кг·с-1, Ga1 - аксиальный расход углеводородного газа, кг·с-1.

Технический результат в способе получения углеродных наноструктур, в его втором варианте, включающем зажигание в вакуумной камере тлеющего разряда при постоянном электрическом токе, достигается тем, что в при катодную область вакуумной камеры в канал разряда аксиально подают смесь инертного газа с частицами порошка углерода и тангенциально подают инертный газ, обработку смеси осуществляют при следующих параметрах тлеющего разряда: ток разряда I=50÷1000 мА; расстояние между электродами R=20÷100 мм; параметр вдува γ=-0,35÷0,85, γ=(Gt2-Ga2)/(Gt2+Ga2), давление в межэлектродном промежутке P=20÷100 мм рт.ст.; где I - ток разряда, мА, R - расстояние между электродами, мм, γ - параметр вдува, Gt2 - тангенциальный расход инертного газа, кг·с-1, Ga2 - аксиальный расход смеси инертного газа с частицами порошка углерода, кг·с-1.

Технический результат в устройстве для получения углеродных наноструктур, в его первом варианте, содержащем вакуумную камеру с размещенными в ней электродами, блок питания постоянного тока, подключенный к аноду и катоду, достигается тем, что вакуумная камера имеет первые тангенциальные входы в прикатодную область для подачи углеводородного газа в количестве n≥1, где n натуральный ряд чисел, и второй аксиальный вход со стороны катода для подачи углеводородного газа, электроды размещены в вакуумной камере на расстоянии R=20÷100 мм друг от друга. Катод может быть выполнен полым.

Технический результат в устройство для получения углеродных наноструктур, в его втором варианте, содержащем вакуумную камеру с размещенными в ней электродами, блок питания постоянного тока, подключенный к аноду и катоду, достигается тем, что вакуумная камера имеет первые тангенциальные входы в прикатодную область для подачи инертного газа в количестве n≥1, где n натуральный ряд чисел, и второй аксиальный вход со стороны катода для подачи смеси инертного газа с частицами порошка углерода, электроды размещены в вакуумной камере на расстоянии R=20÷100 мм друг от друга. Катод может быть выполнен полым.

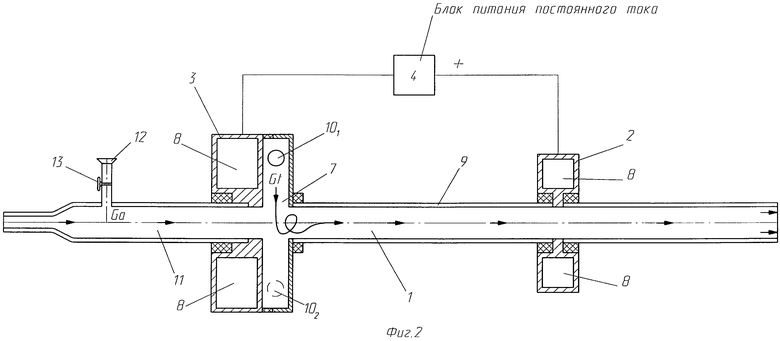

На фиг.1 схематично изображена схема устройства получения углеродных наноструктур по первому варианту устройства, которое является устройством осуществления первого варианта способа получения углеродных наноструктур.

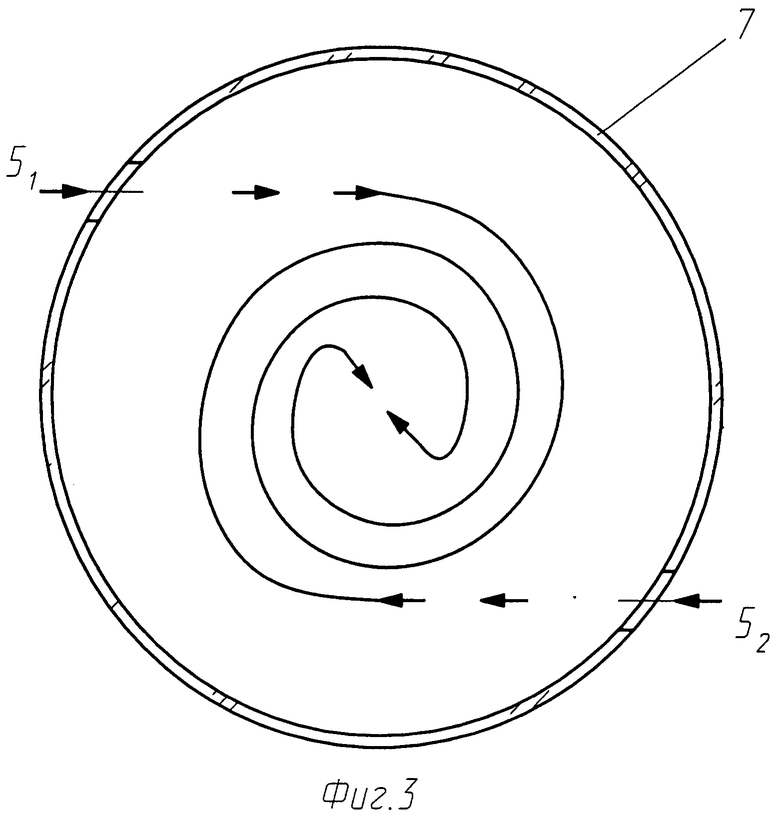

На фиг.2 схематично изображена схема устройства получения углеродных наноструктур по второму варианту устройства, которое является устройством осуществления второго варианта способа получения углеродных наноструктур.

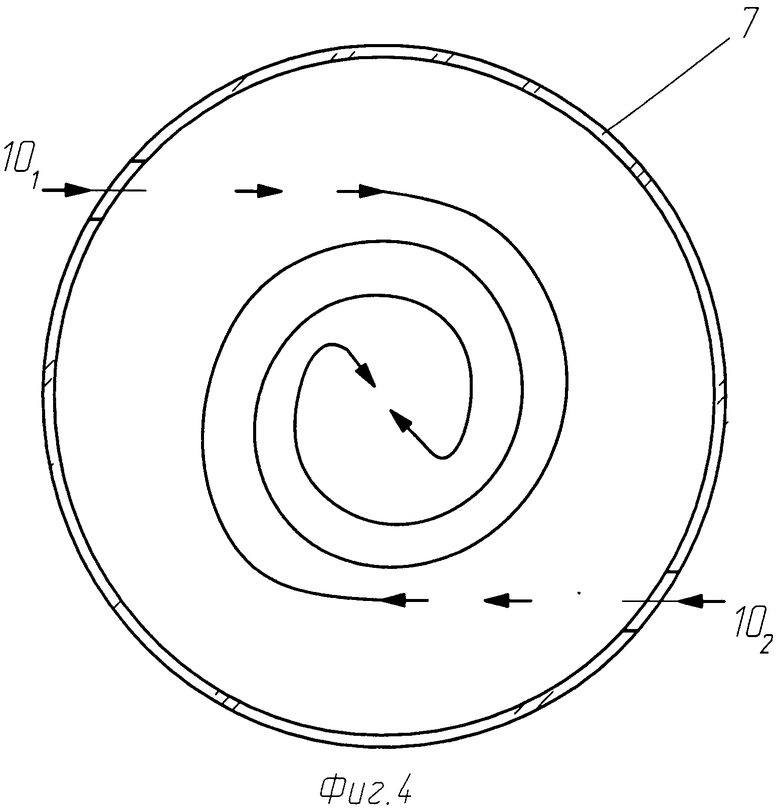

На фиг.3 изображен разрез вихревой камеры с выполненными тангенциальными входами по первому варианту предлагаемого устройства.

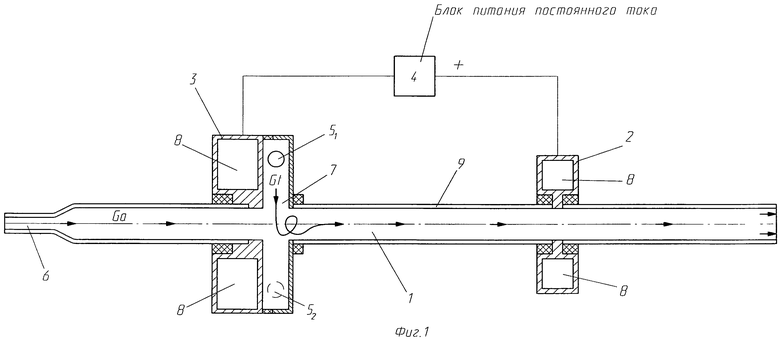

На фиг.4 изображен разрез вихревой камеры с выполненными тангенциальными входами по второму варианту предлагаемого устройства.

Устройство для получения углеродных наноструктур, в его первом варианте (фиг.1), (фиг.3) содержит вакуумную камеру 1 с размещенными в ней электродами - анодом 2 и катодом 3, блок питания постоянного тока 4, подключенный к аноду 2 и катоду 3, вакуумная камера 1 имеет первые тангенциальные в прикатодную область входы 51, 52, для подачи углеводородного газа в количестве n=2, где n натуральный ряд чисел от единицы, и второй аксиальный со стороны катода 3 вход 6 для подачи углеводородного газа, электроды - анод 2 и катод 3 размещены в вакуумной камере 1 на расстоянии R=20÷100 мм друг от друга. Второй аксиальный вход 6 может быть расположен на расстоянии до 10 см от катода 3 выше но потоку. Устройство также содержит вихревую камеру 7 установленную за катодом 3 по потоку в сторону анода 2. Вихревая камера 7 выполнена цилиндрической формы, из меди и установлена электроизолированно от катода 3. Первые тангенциальные входы 51 и 52 для подачи углеводородного газа выполнены тангенциально и диаметрально противоположно друг другу в вихревой камере 7. Анод 2 и катод 3 выполнены из меди цилиндрической формы и имеют охлаждающие водяные рубашки 8. Вакуумная камера 1 выполнена цилиндрической формы с межэлектродной кварцевой вставкой 9 цилиндрической формы. Принимающее устройство - принимающая ловушка для приема полученных углеродных наноструктур может быть размещена за анодом 2 в разрядной камере 1 или вне ее, что на чертеже не показано. Принимающая ловушка может быть выполнена, например, в виде герметичной емкости, установленной до размещения преграждающей углеродные частицы заглушки за анодом 2. Заглушка должна быть выполнена в виде сетки, ячейки которой по размеру меньше размера частиц полученных углеродных наноструктур, чтобы углеродные наноструктуры оседали в принимающую емкость. Катод 3 выполнен полым. За счет наличия охлаждающей водяной рубашки 8 предусмотрено охлаждение анода 2 и катода 3. Расходомерами можно обеспечить необходимую подачу углеводородного газа по первым тангенциальным в прикатодную область входам 51, 52 и второму аксиальному со стороны катода 3 входу 6 в вакуумную камеру 1. Прикатодная область - это расстояние от катода 3 в сторону анода 2 по потоку составляющее от 3 мм до 5 мм.

Устройство для получения углеродных наноструктур, в его втором варианте (фиг.2), (фиг.4) содержит вакуумную камеру 1 с размещенными в ней электродами - анодом 2 и катодом 3, блок питания постоянного тока 4, подключенный к аноду 2 и катоду 3, вакуумная камера 1 имеет первые тангенциальные в прикатодную область входы 101, 102 в количестве n=2, где n натуральный ряд чисел от единицы, для подачи инертного газа и второй аксиальный со стороны катода 3 вход 11 для подачи смеси инертного газа с частицами порошка углерода, электроды - анод 2 и катод 3 размещены в вакуумной камере 1 на расстоянии R=20÷100 мм друг от друга. Второй аксиальный вход 11 может быть расположен на расстоянии до 10 см от катода 3 выше по потоку. Устройство также содержит вихревую камеру 7, установленную за катодом 3 по потоку в сторону анода 2. Вихревая камера 7 выполнена цилиндрической формы, из меди и установлена электроизолированно от катода 3. Первые тангенциальные входы 101, 102 в количестве n=2, для подачи инертного газа выполнены тангенциально и диаметрально противоположно друг другу в вихревой камере 7. Анод 2 и катод 3 выполнены цилиндрической формы из меди и имеют охлаждающие водяные рубашки 8. Катод 3 выполнен полым. Принимающее устройство - принимающая ловушка для приема полученных углеродных наноструктур может быть размещена за анодом 2 в разрядной камере 1 или вне ее, что на чертеже не показано. Принимающая ловушка может быть выполнена, например, в виде герметичной емкости, установленной до размещения преграждающей углеродные частицы заглушки за анодом 2. Заглушка должна быть выполнена в виде сетки, ячейки которой по размеру меньше размера частиц полученных углеродных наноструктур, чтобы углеродные наноструктуры оседали в принимающую емкость. Вакуумная камера 1 выполнена цилиндрической формы с межэлектродной кварцевой вставкой 9 цилиндрической формы. Второй аксиальный вход 11 предназначен для аксиального вдува инертного газа с частицами углерода. Углеродные частицы должны быть по своему размеру соизмеримы с размерами частиц, например, муки, чтобы могли не опадать в осадок, а перемешиваться с молекулами инертного газа. На расстоянии 10÷20 см. выше по потоку от катода 3 в канале разрядной камеры 1 расположена воронка 12 имеющая вентиль 13 для подачи углеродных частиц в поток инертного газа. Концентрация углеродных частиц в общем потоке смеси инертного газа с частицами порошка углерода составляет ≤20%.

Прикатодная область - это расстояние от катода 3 в сторону анода 2 по потоку составляющее от 3 мм до 5 мм. Расходомерами можно обеспечить необходимую подачу в прикатодную область вакуумной камеры 1 инертного газа по первым тангенциальным входам 101 и 102. Расходомером можно обеспечить необходимую подачу смеси инертного газа с частицами порошка углерода по второму аксиальному входу 11 в при катодную область вакуумной камеры 1.

Инертный газ - это любой инертный газ.

Практическую реализацию предлагаемых способов и устройств - аксиальную и тангенциальную подачу необходимых веществ в вакуумную камеру 1 можно осуществить по оборудованию описанному в работе - Исрафилов З.Х. «Тлеющий разряд в вихревом потоке воздуха. Тепло- и массообмен в плазмохимических процессах» - материалы международной школы - семинара. Академия наук БССР, институт тепло- и массообмена им. А.В. Лыкова. 4.2, с.57-65, Минск. - 1982 г.

Рассмотрим осуществление первого варианта способа получения углеродных наноструктур и работу устройства изображенного на фиг.1.

Включают блок питания постоя иного тока 4, в вакуумной камере 1 зажигают тлеющий разряд при постоянном электрическом токе, в прикатодную область вакуумной камеры 1 в канал разряда аксиально и тангенциально подают углеводородный газ, например, пропан или бутан, обработку углеводородного газа осуществляют при следующих параметрах тлеющего разряда: ток разряда I=50÷1000 мА; расстояние между электродами R=20÷100 мм; параметр вдува γ=-0,35÷0,85, γ=(Gt1-Ga1)/(Gt1+Ga1), давление в межэлектродном промежутке P=20÷100 мм рт.ст.; где I - ток разряд, мА, R - расстояние между электродами, мм, γ - параметр вдува, Gt1 - тангенциальный расход углеводородного газа, кг·с-1, Ga1 - аксиальный расход углеводородного газа, кг·с-1. Например, при давлении P=80 мм рт.ст., при Gt1=6·10-5 кг·с-1, при Ga1=9·10-5 кг·с-1, γ=-0,2. При Gt1=13,5·10-5 кг·с-1, при Ga1=1,5·10-5 кг·с-1, γ=0,80.

Обработку углеводородного газа осуществляют в течение всего времени включения разрядной камеры и осуществления подачи обрабатываемого вещества. Полученные углеродные наноструктуры принимают принимающей ловушкой, которая может быть размещена за анодом 2 в разрядной камере 1 или вне ее, что на чертеже не показано.

Рассмотрим осуществление второго варианта способа получения углеродных наноструктур и работу устройства изображенного на фиг.2 по его второму варианту.

Включают блок питания постоянного тока 4, в вакуумной камере 1 зажигают тлеющий разряд при постоянном электрическом токе, в прикатодную область вакуумной камеры 1 в канал разряда аксиально подают смесь инертного газа с частицами порошка углерода за счет того, что открывают вентиль 13 воронки 12 и углеродные частицы в количестве ≤20% перемешиваются с частицами инертного газа, который подают аксиально, и одновременно тангенциально подают инертный газ, обработку смеси осуществляют при следующих параметрах тлеющего разряда: ток разряда I=50÷1000 мА, расстояние между электродами R=20÷100 мм, параметр вдува γ=-0,35÷0,85, γ=(Gt2-Ga2)/(Gt2+Ga2), давление в межэлектродном промежутке Р=20÷100 мм рт.ст.; где I - ток разряда, мА, R - расстояние между электродами, мм, γ - параметр вдува, Gt2 - тангенциальный расход инертного газа, кг·с-1, Ga2 - аксиальный расход смеси инертного газа с частицами углерода, кг·с-1. Например, при давлении P=80 мм рт.ст., при Gt2=6·10-5 кг·с-1, при Ga2=9·10-5 кг·с-1, γ=-0,2. При Gt2=13,5·10-5 кг·с-1, при Ga2=1,5·10-5 кг·с-1, γ=0,80. Обработку инертного газа с углеродными частицами осуществляют в течение всего времени включения разрядной камеры и осуществления подачи обрабатываемой смеси. Полученные углеродные наноструктуры принимают принимающей ловушкой, которая может быть размещена за анодом 2 в разрядной камере 1 или вне ее, что на чертеже не показано.

В прикатодной области вакуумной камеры 1, по обеим вариантам предлагаемых способов и устройств, осуществляются основные процессы обеспечивающие существование самостоятельного разряда. Под действием сильного электрического ноля электроны ускоряются, и пройдя астоново пространство приобретают энергию достаточную для интенсивного возбуждения атомов. Здесь ионизация атомов пренебрежимо мала, так как энергия электронов значительно меньше потенциала ионизации (в среднем 10-15 эВ) частиц. Проходя область первого катодного свечения электроны ускоряются до энергии, достаточной для ионизации атомов газа. Анодная область вакуумной камеры 1 характеризуется анодным падением напряжения, плотностью тока на электроде и определенной протяженностью. Тлеющий разряд воздействует на углеводородный газ по первым вариантам предлагаемых способа и устройства и на смесь инертного газа с углеродными частицами во вторых вариантах предлагаемых способа и устройства, в установленном диапазоне параметров осуществляется эффективное воздействие на углеводородный газ для первых вариантов способа и устройства и на инертный газ с углеродными частицами во вторых вариантах способа и устройства неравновесной плазмой в вакуумной камере 1.

Параметры устанавливаемые для получения углеродных наноструктур по обеим вариантам способов и устройств - ток разряда I=50÷1000 мА, расстояние между электродами R=20÷100 мм, параметр вдува γ=-0,35÷0,85, давление в межэлектродном промежутке P=20÷100 мм рт.ст. выбраны именно такими, потому что за границами этих параметров не будет получен технический результат.

Повышение кпд обеспечивается за счет того, что по сравнению с прототипом увеличена зона взаимодействия плазмы с обрабатываемым веществом за счет тангенциального вдува углеводородного газа, для первых вариантов способа и устройства и за счет тангенциального вдува инертного газа по вторым вариантам способа и устройства. Технический результат - упрощение предлагаемых способов и предлагаемых устройств по сравнению с прототипами обеспечивается за счет того, что способ и устройство не имеют магнетрона. В предлагаемых изобретениях получаются углеродные частицы в виде порошка. Получение углеродных частиц в виде порошка обеспечивается за счет того, что в процессе формирования необходимых углеродных наноструктур используется тлеющий разряд и его взаимодействие с распыленными в инертном газе углеродными частицами. Получают фуллерены - молекулы углерода, состоящие из 60÷70 атомов в одной молекуле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2489350C2 |

| Способ работы плазменного источника ионов и плазменный источник ионов | 2015 |

|

RU2620603C2 |

| Способ нанесения покрытий и устройство для его осуществления | 2015 |

|

RU2620534C2 |

| Способ осуществления тлеющего разряда и устройство для его реализации | 2015 |

|

RU2621283C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ГРАФЕНОВ | 2014 |

|

RU2556926C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ, СОДЕРЖАЩЕЙ ФУЛЛЕРЕНЫ И НАНОТРУБКИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2511384C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И СТРУКТУР ИЗ УГЛЕВОДОРОДНОГО ГАЗА, ВКЛЮЧАЯ ПОПУТНЫЙ НЕФТЯНОЙ ГАЗ | 2009 |

|

RU2425795C2 |

| СПОСОБ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2341451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНЫХ НАНОТРУБОК ИЗ УГЛЕВОДОРОДНОГО ГАЗА | 2008 |

|

RU2414418C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ | 2007 |

|

RU2343111C1 |

Изобретение относится к получению углеродных наноструктур и позволяет получить углеродные частицы в виде порошка, что значительно расширяет их применение, упростить способ и устройство получения углеродных наноструктур, а также повысить коэффициент полезного действия. В способе получения углеродных наноструктур, включающем зажигание в вакуумной камере тлеющего разряда при постоянном электрическом токе, в прикатодную область вакуумной камеры в канал разряда аксиально и тангенциально подают углеводородный газ, а обработку углеводородного газа осуществляют при определенных параметрах тлеющего разряда. Во втором варианте способа в прикатодную область вакуумной камеры в канал разряда аксиально подают смесь инертного газа с частицами порошка углерода и тангенциально подают инертный газ. В устройстве для получения углеродных наноструктур, содержащем вакуумную камеру с размещенными в ней электродами, блок питания постоянного тока, подключенный к аноду и катоду, вакуумная камера имеет первые тангенциальные входы в прикатодную область для подачи углеводородного газа и второй аксиальный вход со стороны катода для подачи углеводородного газа, электроды размещены в вакуумной камере на расстоянии R=20÷100 мм друг от друга. Во втором варианте устройства вакуумная камера имеет первые тангенциальные входы в прикатодную область для подачи инертного газа, и второй аксиальный вход со стороны катода для подачи смеси инертного газа с частицами порошка углерода. 4 н. и 2 з.п. ф-лы, 4 ил.

1. Способ получения углеродных наноструктур, включающий зажигание в вакуумной камере тлеющего разряда при постоянном электрическом токе, отличающийся тем, что в прикатодную область вакуумной камеры в канал разряда аксиально и тангенциально подают углеводородный газ, обработку углеводородного газа осуществляют при следующих параметрах тлеющего разряда:

ток разряда I=50÷1000 мА,

расстояние между электродами R=20÷100 мм,

параметр вдува γ=-0,35÷0,85, γ=(Gt1-Ga1)/(Gt1+Ga1),

давление в межэлектродном промежутке P=20÷100 мм рт.ст., где

I - ток разряда, мА,

R - расстояние между электродами, мм,

γ - параметр вдува,

Gt1 - тангенциальный расход углеводородного газа, кг·с-1,

Ga1 - аксиальный расход углеводородного газа, кг·с-1,

P - давление в межэлектродном промежутке, мм рт.ст.

2. Способ получения углеродных наноструктур, включающий зажигание в вакуумной камере тлеющего разряда при постоянном электрическом токе, отличающийся тем, что в прикатодную область вакуумной камеры в канал разряда аксиально подают смесь инертного газа с частицами порошка углерода и тангенциально подают инертный газ, обработку смеси осуществляют при следующих параметрах тлеющего разряда:

ток разряда I=50-1000 мА,

расстояние между электродами R=20÷100 мм,

параметр вдува γ=-0,35÷0,85, γ=(Gt2-Ga2)/(Gt2+Ga2),

давление в межэлектродном промежутке P=20÷100 мм рт.ст., где

I - ток разряда, мА,

R - расстояние между электродами, мм,

γ - параметр вдува,

Gt2 - тангенциальный расход инертного газа, кг·с-1,

Ga2 - аксиальный расход смеси инертного газа с частицами порошка углерода, кг·с-1,

P - давление в межэлектродном промежутке, мм рт.ст.

3. Устройство для получения углеродных наноструктур, содержащее вакуумную камеру с размещенными в ней электродами, блок питания постоянного тока, подключенный к аноду и катоду, отличающееся тем, что вакуумная камера имеет первые тангенциальные входы в прикатодную область для подачи углеводородного газа в количестве n≥1, где n натуральный ряд чисел, и второй аксиальный вход со стороны катода для подачи углеводородного газа, электроды размещены в вакуумной камере на расстоянии R=20÷100 мм друг от друга.

4. Устройство по п.3, отличающееся тем, что катод выполнен полым.

5. Устройство для получения углеродных наноструктур, содержащее вакуумную камеру с размещенными в ней электродами, блок питания постоянного тока, подключенный к аноду и катоду, отличающееся тем, что вакуумная камера имеет первые тангенциальные входы в прикатодную область для подачи инертного газа в количестве n≥1, где n натуральный ряд чисел, и второй аксиальный вход со стороны катода для подачи смеси инертного газа с частицами порошка углерода, электроды размещены в вакуумной камере на расстоянии R=20÷100 мм друг от друга.

6. Устройство по п.5, отличающееся тем, что катод выполнен полым.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОСТРУКТУР | 2007 |

|

RU2355625C1 |

| RU 2009132779 А, 10.03.20011 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 6099696 A, 08.08.2000 | |||

Авторы

Даты

2014-05-20—Публикация

2011-07-21—Подача