Данное изобретение относится к поперечине для подвески задней оси в виде изогнутой балки для автотранспортного средства, в частности для задней подвески, а также к способу ее изготовления.

Известны подвески задней оси в виде изогнутой балки для автотранспортных средств, которые включают в себя центральную поперечину и пару продольных рычагов, которые жестко присоединены к противоположным поперечным концам поперечины и несут на своих задних концах соответствующие элементы для поддержки колесных осей и на своих передних концах соответствующие элементы для крепления к кузову машины. В то время как продольные рычаги могут рассматриваться как жесткие компоненты, поскольку они подвергаются незначительным деформациям при нормальных нагрузках, поперечина должна, с другой стороны, обладать определенным коэффициентом податливости, в частности, при кручении, чтобы продольные рычаги могли вращаться эластично по отношению друг к другу.

Так как длина поперечины определяется конкретным применением, будучи связанной с протектором транспортного средства, крутильная жесткость поперечины может изменяться и принимать расчетные данные путем надлежащего создания сечения поперечины, в частности сечения в срединной плоскости. В этой связи поперечины, используемые в настоящее время в подвесках осей в виде изогнутых балок для автотранспортных средств, можно классифицировать по двум четко выраженным категориям. С одной стороны, поперечины открытого сечения, состоящие из балки из листового металла, изготавливаемой обычно путем штамповки или другого процесса пластической деформации и имеющей сечение в виде различных профилей, таких, например, как С-, U-, V- или Ω-образные профили. С другой стороны, имеются поперечины замкнутого сечения, состоящие из балки из металлической трубы, которая пластически деформируется, например, путем штамповки или гидроформинг-процесса, когда получается сечение заданного профиля, придающее балке желаемые характеристики крутильной жесткости. В частности, самой важной характеристикой сечения поперечины является вертикальное положение центра кручения, так как это непосредственно и существенно влияет на изменение нижней части подвески при угловом колебательном движении, что является одним из важнейших показателей для оценки действия подвески с точки зрения эксплуатации. Поперечины со срединным сечением, имеющим такой же вертикальный размер, но различные профили и ориентацию, имеют центры кручения, расположенные на различной высоте и поэтому влияют на кинематические и упругокинематические параметры подвески по-разному.

Независимо от профиля сечения поперечины, используемые в настоящее время в подвесках осей в виде изогнутых балок для автотранспортных средств, обычно располагаются горизонтально, то есть их оси лежат, по существу, в горизонтальных плоскостях. Такая конструкция поперечины создает проблемы свободного пространства, когда колеса, приводимые в движение продольными рычагами оси в виде изогнутой балки, являются ведущими колесами. Это характерно, например, для подвески задней оси в виде изогнутой балки для полноприводного или заднеприводного автомобиля. Проблемы свободного пространства, в основном, связаны с наличием приводного вала, который расположен в продольном направлении, то есть перпендикулярно поперечине, тем самым «пересекая» ее.

Для использования подвески оси в виде изогнутой балки для задних колес в автомобиле с четырьмя ведущими колесами поперечина, известная из публикации ЕР 0733501 А, имеет дугообразный или изогнутый вид, по меньшей мере, в ее средней части. Поскольку средняя часть поперечины направлена вверх, приводной вал, предназначенный для приведения в движение задних колес, может проходить под ее средней частью, не задевая ее. Поперечина может быть выгнута по всей своей ширине или может иметь только выгнутую среднюю часть, которая плавно соединяется с соответствующими прямыми концевыми участками. Концевые участки поперечины, как выгнутые, так и прямые, расположены наклонно к горизонтали. С другой стороны, поскольку продольные рычаги расположены горизонтально, сварные соединения между концами поперечины и продольными рычагами имеют поэтому довольно асимметричный и сложный вид, что приводит к неравномерному распределению напряжений с максимальными значениями, которые могут вызвать структурные проблемы.

Кроме того, поперечина, известная из публикации ЕР 0733501 А, имеет открытое U-образное сечение. Выбор открытого сечения не позволяет добиться слишком высоких значений крутильной жесткости и поэтому делает поперечину непригодной для такого применения, которое требует высокой крутильной жесткости. К тому же дугообразный профиль поперечины не позволяет добавить торсионный стержень для увеличения крутильной жесткости поперечины.

В публикации ЕР 1080954 А описана поперечина для подвески задней оси в виде изогнутой балки для автотранспортного средства, которая получается путем холодной штамповки стальной трубы. Поперечина расположена горизонтально и включает среднюю часть, имеющую двухстенное, по существу, U-образное сечение, пару концевых частей круглого сечения, соответствующего сечению стальной трубы, из которой изготовлена поперечина, и пару промежуточных частей, которые соединяют среднюю часть с соответствующими концевыми участками и имеют сечение, форма которого постоянно меняется от круглой на поперечном наружном конце до U-образного на поперечном внутреннем конце.

Поперечина для подвески оси в виде изогнутой балки в соответствии с ограничительной частью независимого пункта 1 формулы изобретения, а также способ изготовления такой поперечины в соответствии с ограничительной частью независимого пункта 7 формулы изобретения известны из WO 2006/061424.

Задачей данного изобретения является создание поперечины для подвески задней оси в виде изогнутой балки для автотранспортного средства, которая имеет высокую механическую прочность, которая предоставляет конструктору большую свободу в расположении центра изгиба средней части сечения, которая позволяет использовать поперечину также в таких вариантах применения, в которых имеющееся пространство уменьшено благодаря наличию не только приводного вала, но также других компонентов (например, трубки, соединяющей топливозаправочную горловину с баком).

Эта и другие задачи полностью решаются в соответствии с изобретением благодаря поперечине для подвески оси в виде изогнутой балки для автотранспортного средства, имеющей технические характеристики, описанные в независимом пункте 1 формулы изобретения.

Преимущественные примеры осуществления поперечины для подвески оси в виде изогнутой балки для автотранспортного средства согласно данному изобретению представляют сущность зависимых пунктов, содержание которых рассматривается как неотъемлемая и составная часть данного описания.

В соответствии с другим аспектом изобретения указанная и другие задачи полностью решаются благодаря способу изготовления поперечины для подвески в виде изогнутой балки для автотранспортного средства, который включает рабочие операции, указанные в независимом пункте 7 формулы изобретения.

Коротко говоря, данное изобретение основано на идеи создания дугообразной поперечины для подвески оси в виде изогнутой балки, состоящей из цельной стальной детали замкнутого сечения, надлежащим образом формованной для получения дугообразной средней части, пары концевых частей, предназначенных для надежного соединения каждой части с соответствующим продольным рычагом подвески, и пары дугообразных соединительных частей, каждая из которых располагается между средней частью и соответствующей концевой частью и имеет вогнутость, направленную в противоположную сторону по отношению к средней части.

Концевые части предпочтительно представляют собой горизонтальные прямые части. Поперечина предпочтительно изготавливается из трубы, которую надлежащим образом расплющивают, по меньшей мере, на участке дугообразной части, в результате чего профиль его среднего сечения обеспечивает необходимые инерционные характеристики.

Благодаря дугообразной средней части поперечина может быть использована в подвесках задней оси в виде изогнутой балки для полноприводных или заднеприводных автотранспортных средств, не задевая приводной вал. Кроме того, благодаря горизонтальным прямым концевым частям поперечина, с одной стороны, имеет меньше проблем с наличием пространства, чем известный уровень техники, описанный выше, и, с другой стороны, имеет соединительные кромки с продольными рычагами, которые имеют более правильную форму, чем известный уровень техники, описанный выше, в результате чего не возникают вышеуказанные проблемы, связанные с образованием пиков напряжений. Кроме того, благодаря использованию расплющенной трубы получается среднее сечение, которое, с одной стороны, является замкнутым и поэтому может обеспечить высокие значения крутильной жесткости даже без торсионного стержня (который даже не мог бы применяться из-за дугообразного профиля поперечины) и, с другой стороны, надлежащим образом отформовано с тем, чтобы поместить центр изгиба в нужном положении с учетом кинематических и упругокинематических требований поперечины.

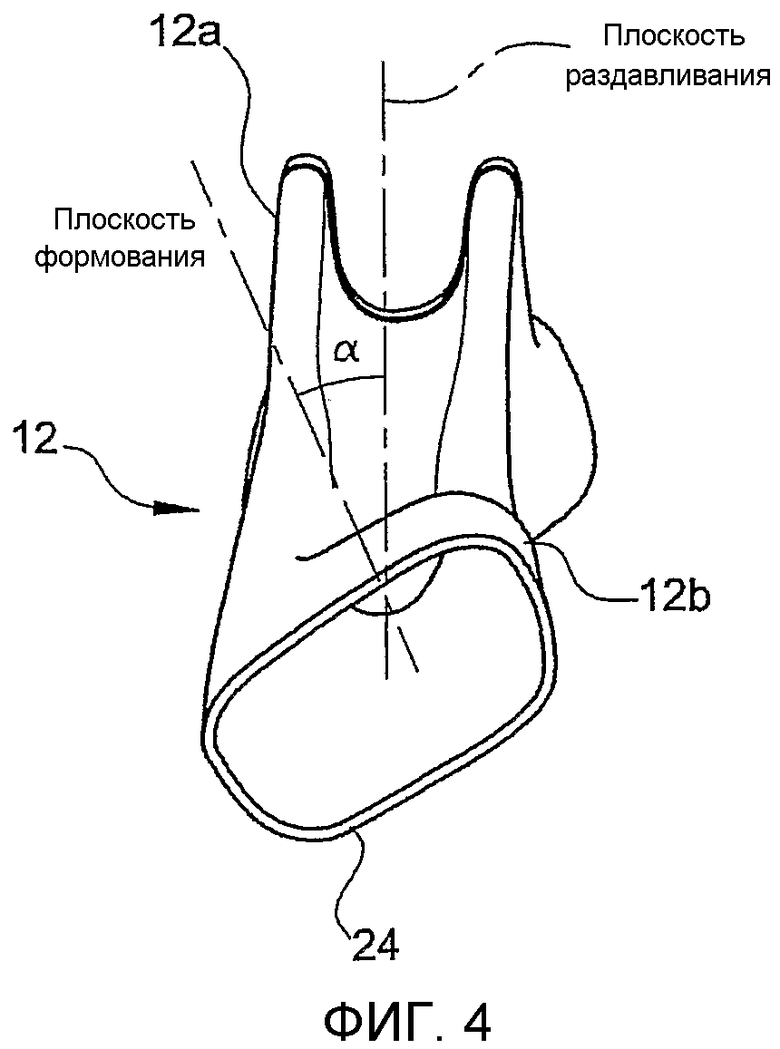

В соответствии с другим преимущественным признаком изобретения ориентация средней плоскости расплющивания в дугообразной средней части поперечины (в дальнейшем именуемой как «плоскость расплющивания») может быть установлена независимо от ориентации средней плоскости, на которой расположена криволинейная ось поперечины (далее - «плоскость изгиба»). Плоскость расплющивания (ориентация которой связана с положением центра изгиба среднего сечения и, таким образом, с кинематическими и упругокинематическими характеристиками подвески) и плоскость изгиба (ориентация которой связана с ограничениями размеров, которым поперечина должна соответствовать) поэтому не должны совпадать друг с другом, но могут быть также расположены наклонно друг к другу. Поэтому конструктор подвески имеет широкую свободу поиска наилучшего компромисса между различными требованиями, как в смысле расположения, так и в смысле кинематических и упругокинематических характеристик подвески.

В соответствии с другим преимущественным признаком изобретения концевые части поперечины, предназначенные для надежного соединения с продольными рычагами оси в виде изогнутой балки, имеют увеличенное сечение, то есть сечение большего периметра, чем периметр сечения средней части сечения. Размер увеличения периметра концевых частей по отношению к средней части зависит от конкретного применения, естественно в пределах, обусловленных способностью материала поперечины выдерживать деформацию. Итоговое увеличение инерционных характеристик соединительного участка с продольными рычагами приводит к увеличению механической прочности и, таким образом, к передаче большего крутящего момента, а также к увеличению жесткости оси в виде изогнутой балки под действием поперечных нагрузок и, таким образом, к улучшению характеристик управляемости транспортным средством.

Другие признаки и преимущества изобретения будут понятны из последующего детального описания, приведенного исключительно в виде неограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

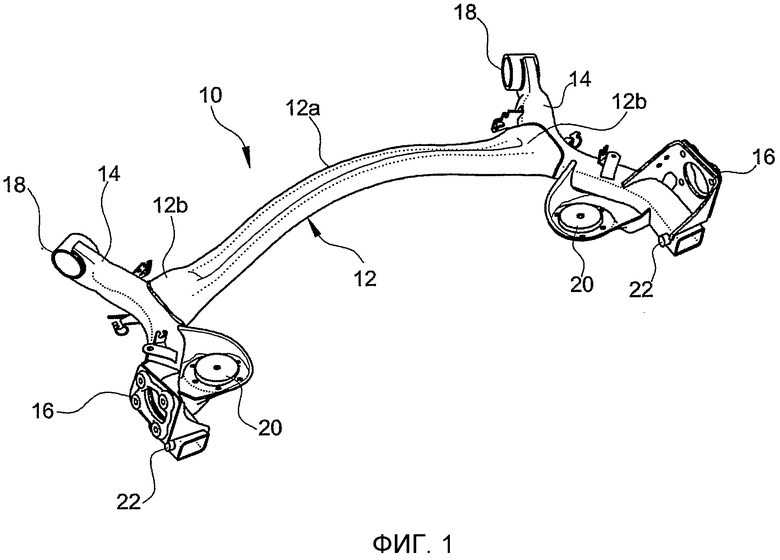

Фиг. 1 - вид в перспективе оси в виде изогнутой балки для задней подвески автотранспортного средства, имеющей поперечину согласно предпочтительному варианту осуществления изобретения;

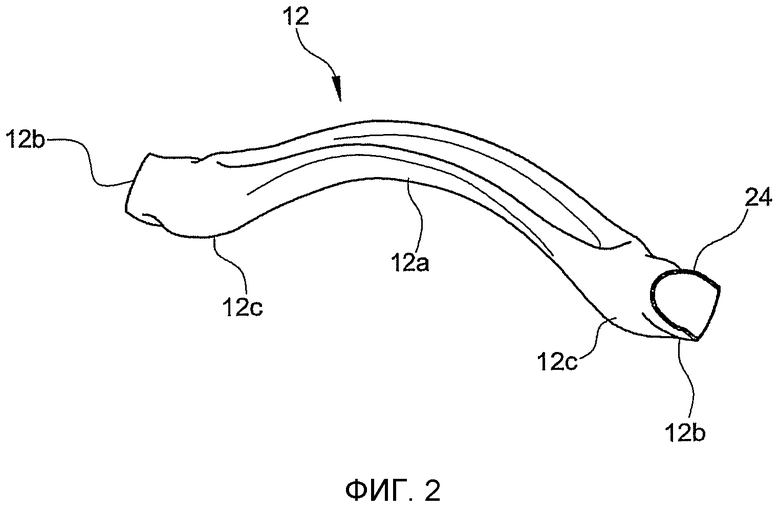

Фиг. 2 - вид в перспективе поперечины оси в виде изогнутой балки с Фиг. 1;

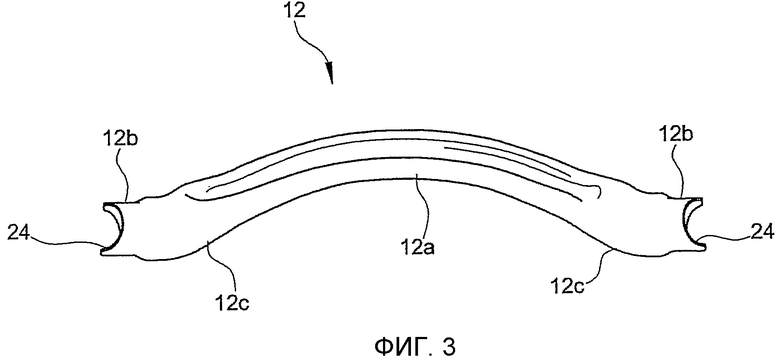

Фиг. 3 - вид спереди поперечины оси в виде изогнутой балки с Фиг. 1;

Фиг. 4 - вид сбоку поперечины оси в виде изогнутой балки с Фиг. 1; и

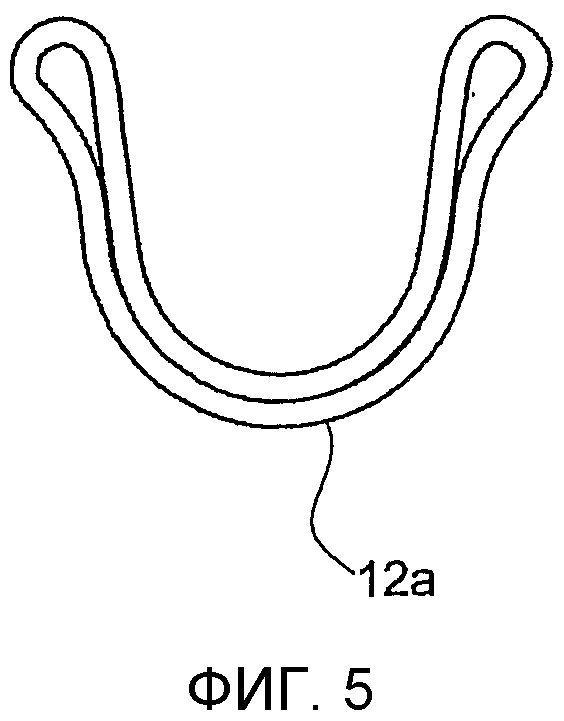

Фиг. 5 - вид в сечении средней части поперечины оси в виде изогнутой балки с Фиг. 1.

В последующем описании и формуле изобретения такие термины, как «продольный» и «поперечный», «внутренний» и «наружный», «передний» и «задний», «верхний» и «нижний» служат для ссылки на установочное положение поперечины на автотранспортном средстве.

Как показано сначала на Фиг. 1, ось в виде изогнутой балки для подвески автотранспортного средства, в частности для задней подвески, в общем виде обозначена ссылочной позицией 10 и, по существу, содержит дугообразную поперечину 12 и пару продольных рычагов 14, каждый из которых надежно присоединен к соответствующей боковой стороне поперечины 12. Продольные рычаги 14 несут на себе соответствующие элементы 16 крепления колеса, соответствующие опорные поверхности 18 втулок для шарнирного соединения оси 10 в виде изогнутой балки к кузову автотранспортного средства (не показано), соответствующие пластины 20 для поддержки пружин (не показано), а также соответствующие крепежные элементы 22 для амортизаторов (также не показано).

Поперечина 12 состоит из стальной единой трубки, предпочтительно из стали, содержащей марганец и бор (например, сталь 20MnB5), или, как вариант, из низколегированной высокопрочной стали (холодно- или горячекатаной), многофазной высокопрочной стали (холодно- или горячекатаной), двухфазной высокопрочной стали (например, сталь DP600), ферритно-бейнитной высокопрочной стали или высоколегированной хромистой нержавеющей стали. Как показано также далее на Фиг. 2-4, поперечина 12 включает в себя выполненную за одно целое среднюю часть 12а, пару поперечных противоположно расположенных концевых частей 12b для соединения поперечины с продольными рычагами 14 и пару соединительных частей 12с, которые соединяют каждую соответствующую концевую часть 12b со средней частью 12а.

Средняя часть 12а поперечины 12 имеет дугообразную форму, то есть ее ось проходит не по прямой линии, а по кривой дугообразной линии, и вогнутость, обращенную вниз, и поэтому она находится на более высоком уровне, чем концевые части 12b. Изгиб поперечины 12, то есть расстояние по вертикали между средней частью 12а и концевыми частями 12b, может иметь очень высокие значения, предпочтительно более 100 мм. Поперечина 12 может, таким образом, применяться в подвеске задней оси в виде изогнутой балки для заднеприводного или полноприводного автотранспортного средства, так как его приводной вал может проходить под средней частью 12а поперечины, не задевая ее. Средняя часть 12а имеет замкнутое сечение подходящего профиля, например, С-, U-, V-, Ω-образного профиля, или же профиля в виде сплющенных долей, который получается при сплющивании стальной трубы, образующей поперечину. Конкретный пример среднего сечения поперечины показан на Фиг. 5. Как указывалось в вводной части описания, использование замкнутого сечения позволяет достигнуть высоких значений крутильной жесткости, не прибегая к торсионному стержню.

Концевые части 12b поперечины 12 предпочтительно должны быть прямыми частями, которые расположены предпочтительно в горизонтальной плоскости, то есть, по существу, в той же плоскости, что и продольные рычаги 14. Соответственно каждая концевая часть 12b имеет соединительный край 24 для сварного соединения с соответствующим продольным рычагом 14, который выдвигается довольно плавно и поэтому ведет к соответствующему плавному распределению напряжений без высоких пиков, способных вызвать структурные проблемы. Как уже указывалось в вводной части описания, использование горизонтальных прямых конечных частей позволяет также сократить проблемы размеров поперечины.

В соответствии с примером осуществления концевые части 12b поперечины 12 имеют больший периметр, чем периметр стальной трубы, из которой получили поперечину 12, то есть чем периметр средней части 12а. Размер увеличения в периметре сечения концевых частей 12b по отношению к средней части 12а меняется в зависимости от конкретного применения, естественно оставаясь в пределах, обусловленных способностью материала поперечины выдерживать деформацию. Итоговое увеличение инерционных характеристик соединительного участка с продольными рычагами ведет к увеличению механической прочности и тем самым к возможности передачи большего крутильного момента, а также к увеличению жесткости оси в виде изогнутой балки под действием продольных нагрузок и, таким образом, к улучшению характеристик управляемости автотранспортного средства.

Соединительные части 12с поперечины 12 представляют собой дугообразные части, вогнутость которых направлена в противоположную сторону (вверх) по отношению к средней части 12а. Поэтому поперечина 12 имеет, по существу, изогнутый профиль с двойным изменением вогнутости на участках между соединительными частями 12с и средней частью 12а.

Поперечина 12 изготавливается путем формования и расплющивания стальной трубы. Более конкретно, в результате первой операции получается поперечина необходимого дугообразного профиля, а после второй операции получается поперечина, в частности ее средняя часть, необходимого сечения. Обе эти операции выполняются холодной или горячей деформацией стальной трубы с помощью специального инструмента, а именно соответственно формовочного и гибочного инструмента, который перемещается в определенном направлении, обычно в вертикальном направлении. В соответствии с более эффективной особенностью изобретения ориентацию плоскости формования и ориентацию плоскости изгиба можно выбирать независимо друг от друга, так что конструктор подвески может выбирать лучшее компромиссное решение между различными требованиями как в смысле расположения, так и в смысле кинематических и упругокинематических характеристик подвески. Такая возможность предоставляется благодаря тому, что способ производства поперечины позволяет между операцией формования и операцией изгиба поворачивать обрабатываемое изделие на угол α, равный требуемому углу наклона между плоскостью формования и плоскостью изгиба. Этот угол наглядно представлен на боковой проекции Фиг. 4.

Способ изготовления поперечины согласно данному изобретению включает, в основном, следующие этапы:

а) отрезание стальной трубы необходимого диаметра на нужную длину;

б) формование трубы для придания ей необходимого искривленного профиля;

в) поворот отформованной трубы, если необходимо, для получения заданного угла наклона между плоскостью формования и плоскостью расплющивания;

г) расплющивание трубы, в частности ее дугообразной средней части, для получения сечения необходимого профиля;

д) оставление трубы в покое для восстановления;

е) удлинение и калибровка, если необходимо, концевых частей трубы с тем, чтобы они имели сечение большего периметра, чем сечение трубы;

ж) термическая обработка трубы;

з) калибровка трубы; и

и) окончательная отрезка трубы с помощью гидравлического или механического режущего инструмента или устройства лазерной или плазменной резки.

Порядок выполнения различных этапов, перечисленных выше, может быть иным из-за одной из операций, описанных выше, например, удлинение концевых частей поперечины может быть осуществлено до придания поперечине необходимого дугообразного профиля, то есть до этапа формования, указанного выше, как этап б). Некоторые этапы могут быть даже опущены, если они не будут необходимы.

Естественно, при неизменном принципе данного изобретения примеры, его варианты осуществления и элементы конструкции могут изменяться в широком диапазоне по отношению к описанным и проиллюстрированным исключительно с помощью неограничивающего примера, не отступая тем самым от объема изобретения, определяемого прилагаемой формулой изобретения.

Изобретение относится к поперечине для подвески задней оси в виде изогнутой балки для автотранспортного средства, в частности для задней подвески, а также к способу ее изготовления. Поперечина для подвески оси в виде изогнутой балки для автотранспортного средства, в частности, для задней подвески, состоит из цельной стальной детали, которая имеет замкнутое сечение и образует как одно целое пару прямых концевых частей и пару дугообразных соединительных частей, каждая из этих частей расположена между средней частью и соответствующей концевой частью и имеет вогнутость, направленную в противоположную сторону по отношению к соответствующей средней части. Средняя часть расплющена для получения среднего сечения такой формы, которая обеспечивает поперечине требуемые инерционные характеристики. Достигается создание поперечины для подвески задней оси в виде изогнутой балки, которая имеет высокую механическую прочность в расположении центра изгиба средней части сечения. 3 н. и 5 з.п. ф-лы, 5 ил.

1. Поперечина (12) для подвески (10) оси в виде изогнутой балки для автотранспортного средства, в частности, для задней подвески, состоящая из цельной стальной детали, которая имеет замкнутое сечение и образует как одно целое

- среднюю часть (12а), которая имеет центральную ось, проходящую по криволинейной оси, расположенной в первой плоскости, и расплющенную часть, расположенную во второй плоскости;

- пару концевых частей (12b), которые выполнены с возможностью надежного соединения с соответствующими продольными рычагами (14) подвески (10) оси в виде изогнутой балки, и

- пару дугообразных соединительных частей (12с), каждый из которых расположен между средней частью (12а) и соответствующей концевой частью (12b) и имеет вогнутость, направленную в противоположную сторону по отношению к средней части (12а),

отличающаяся тем, что первая плоскость наклонена ко второй плоскости на заданный угол (α).

2. Поперечина по п. 1, отличающаяся тем, что концевые части (12b) являются прямыми частями.

3. Поперечина по п. 1, отличающаяся тем, что сталь цельной стальной детали является одним из следующих сортов стали: марганец- и борсодержащая сталь, холодно- или горячекатаная низколегированная высокопрочная сталь, холодно- или горячекатаная многофазная высокопрочная сталь, двухфазная высокопрочная сталь, ферритно-бейнитная высокопрочная сталь и высоколегированная хромистая нержавеющая сталь.

4. Поперечина по п. 1, отличающаяся тем, что концевые части (12b) имеют сечение с большим периметром, чем сечение средней части (12а).

5. Подвеска оси в виде изогнутой балки для автотранспортного средства, в частности, задняя подвеска, содержащая поперечину (12) и пару продольных рычагов (14),

при этом поперечина (12) состоит из цельной стальной детали, которая имеет замкнутое сечение и образует как единое целое среднюю часть (12а), которая имеет центральную ось, проходящую по криволинейной оси, расположенной в первой плоскости, и расплющенную часть, расположенную во второй плоскости, пару концевых частей (12b), каждая из которых надежно соединена с соответствующим продольным рычагом (14), и пару дугообразных соединительных частей (12с), каждая из которых расположена между средней частью (12а) и соответствующей концевой частью (12b) и имеет вогнутость, направленную в противоположную сторону по отношению к средней части (12а),

отличающаяся тем, что первая плоскость наклонена ко второй плоскости на заданный угол (α).

6. Подвеска по п. 5, отличающаяся тем, что продольные рычаги (14) имеют соответствующие центральные оси, проходящие в одной плоскости, причем концевые части (12b) поперечины (12) имеют соответствующие центральные оси, проходящие в той же плоскости.

7. Способ изготовления поперечины (12) для подвески (10) оси в виде изогнутой балки для автотранспортного средства, в частности, для задней подвески, при котором:

а) отрезают прямую стальную трубчатую деталь необходимой длины;

б) формуют среднюю часть (12а) детали в первой плоскости для придания ей заданного профиля на протяжении криволинейной оси, расположенной в первой плоскости, и для соединения с парой концевых частей (12b) трубы с помощью пары соединительных частей (12с), каждая из которых имеет вогнутость, направленную в противоположную сторону по отношению к средней части (12а); и

в) расплющивают, по меньшей мере, среднюю часть (12а) детали во второй плоскости для придания ее сечению заданного профиля;

отличающийся тем, что между этапами б) и в) дополнительно

г) поворачивают деталь на заданный угол (α) для получения заданного угла наклона между первой и второй плоскостями.

8. Способ по п. 7, отличающийся тем, что дополнительно

д) удлиняют каждую концевую часть (12b) детали для придания ее сечению большего периметра, чем сечение средней части (12а).

| US 20080150349 A1, 26.01.2008 | |||

| US 20020117890 A1, 29.08.2002 | |||

| Подвеска задних колес автомобиля | 1981 |

|

SU998145A1 |

| Входное устройство линейного ускорителя заряженных частиц | 1978 |

|

SU733501A1 |

Авторы

Даты

2014-05-27—Публикация

2008-12-04—Подача